Conception D'un Système de Découpe: Dimensionnement Et Conception Sur CATIA V5 R20 Realisé Par Barhourhe Elmahdi Et Elhlaba M'hammed

Diunggah oleh

El Mahdi BarhourheJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Conception D'un Système de Découpe: Dimensionnement Et Conception Sur CATIA V5 R20 Realisé Par Barhourhe Elmahdi Et Elhlaba M'hammed

Diunggah oleh

El Mahdi BarhourheHak Cipta:

Format Tersedia

[Rapport du projet de fin danne]

4me Anne/G.INDUS/2011-2012

Rapport du Projet de Fin dAnne

Prsent par : LAHLABA MHAMMED

BARHOURHE EL MAHDI

Spcialit : Gnie Industriel THEME : Conception dun systme de dcoupe

Encadr par :

Entreprise : GE.CA.M M. JAKJOUD, Encadrant lENSA M. EL KADIRI, Encadrant lEntreprise

Soutenu le 25 juin 2012 devant le jury : M. JAKJOUD M. MODAR M. EL MINOR

~1~

[Rapport du projet de fin danne]

Remerciements

Ce travail a t ralis au sein de la socit GECAM dAgadir. Plusieurs personnes y ont contribu et nous voudrions leur exprimer ici toute notre gratitude. Nous tenons tout dabord remercier monsieur le professeur H. JAKJOUD, pour la qualit de son encadrement et pour laide quil nous a apporte au cours de cette exprience. Nous remercions vivement monsieur H. JAMOULI chef de dpartement industriel lEcole Nationale des Sciences Appliques dAgadir pour son soutien, et pour lintrt port notre travail. Mr. ELKADIRI, le responsable du service qualit au sein de GECAM en tant que maitre de projet pour notre orientation et leurs informations qui nous ont permis dlaborer ce rapport de projet de fin danne. Ce pendant, ces remerciements ne pourraient tre complet sans une attention particulire au personnel de GECAM. Bien sr, quaucun des membres de la socit GECAM ni toutes les personnes qui nous ont galement aides (de prs ou de loin dans notre travail) ne soit oubli, que tous trouvent ici lexpression de notre profonde amiti.

~2~

[Rapport du projet de fin danne]

Sommaire

Remerciements ........................................................................................................................................ 1 Liste des figures....................................................................................................................................... 5 Liste des tableaux ................................................................................................................................... 7 Introduction gnrale............................................................................................................................... 8 Chapitre 1 : Prsentation gnrale ........................................................................................................... 9 I1. 2. 3. 4. 5. 6. 7. IIIIIIVLa socit GECAM .................................................................................................................. 10 Prsentation de la socit GECAM .................................................................................... 10 Fiche technique .................................................................................................................... 10 Organigramme de la socit ............................................................................................... 11 Prsentation des ressources ................................................................................................ 12 Le processus de production dans lentreprise GECAM .................................................. 12 Service maintenance ............................................................................................................ 14 Description de lieu de projet et quipements concerns ................................................... 15 La problmatique ................................................................................................................ 19 Le cahier de charges ............................................................................................................ 19 La planification de projet...................................................................................................... 19

Chapitre 2: Le dimensionnement de la machine de dcoupe ................................................................ 21 I. II. III. 1) 2) 3) 4) 5) 6) La chaine cinmatique de la dcoupe du caoutchouc ........................................................... 22 Le choix du moteur.............................................................................................................. 22 Dimensionnement du rducteur de vitesse ........................................................................ 24 Dimensionnement des engrenages du rducteur .............................................................. 25 Calcul des arbres ................................................................................................................. 29 Calcul des clavettes .............................................................................................................. 37 Dimensionnement des cannelures ...................................................................................... 38 Calcul des roulements ......................................................................................................... 41 Dimensionnement du systme poulie-courroie ................................................................. 42

Chapitre 3 : La conception sur CATIA ................................................................................................. 48 I. 1) 2) 3) II. La Conception dun convoyeur ............................................................................................. 49 Pourquoi un convoyeur ? .................................................................................................... 49 La Conception des composants de convoyeur rouleaux libres ..................................... 51 Lassemblage des composants de convoyeur rouleaux libres ....................................... 55 La conception dun loutil dorientation du caoutchouc .................................................. 58

~3~

[Rapport du projet de fin danne] 1) 2) III. 1) 2) IV. 1) 2) La conception des composants de loutil dorientation du caoutchouc .......................... 58 Lassemblage des composants de loutil dorientation du caoutchouc ........................... 59 La conception de loutil de dcoupage ............................................................................... 60 La conception des composants de loutil de dcoupage ................................................... 60 Lassemblage des composants de loutil de dcoupage .................................................... 61 La conception de la machine de dcoupe .......................................................................... 61 La conception du support de la machine de dcoupe ....................................................... 61 Lassemblage de la machine de dcoupe ........................................................................... 62

Conclusion gnrale .............................................................................................................................. 65 Rfrences bibliographiques ............................................................................................................ 67 Annexes ................................................................................................................................................. 68

~4~

[Rapport du projet de fin danne]

Liste des figures

Figure 1 : Logo de la socit GECAM. .................................................................................................... 10 Figure 2 : Organigramme de la socit GECAM .................................................................................... 11 Figure 3 : laugmentation de ressources matrielles entre 2004 et 2010. ........................................... 12 Figure 4 : Le processus de production dans lentreprise GECAM. ........................................................ 13 Figure 5 : La machine moulage et formage au sein de GECAM. ........................................................... 13 Figure 6 : Un technicien de la maintenance entrain de rparer un moulage dfaillant. ..................... 14 Figure 7 : Lorganigramme de service maintenance. ........................................................................... 14 Figure 8 : Les diffrents ateliers dont il dispose la socit GECAM. ..................................................... 15 Figure 9 : Les diffrents constituants de la machine de dcoupe concerne. ...................................... 16 Figure 10 : Outil pour lorientation de caoutchouc de la machine de dcoupe concerner. ................. 16 Figure 11 : Laval de la partie scie de la machine de dcoupe concern. ............................................ 17 Figure 12 : problme au niveau de loutil pour lorientation de caoutchouc. ...................................... 17 Figure 13 : problme au niveau de la bande coupe (la scie ne coupe pas a correctement le caoutchouc). .......................................................................................................................................... 18 Figure 14 : le planning GANTT prvisionnel du projet ralis sur MS Project. ..................................... 20 Figure 15 : le planning GANTT rel du projet ralis sur MS Project. ................................................... 20 Figure 16 : Chaine cinmatique de la dcoupe ..................................................................................... 22 Figure 17 : caractristiques du moteur asynchrone.............................................................................. 23 Figure 18 : Engrenages hlicodaux ....................................................................................................... 25 Figure 19 : chaine cinmatique du rducteur ....................................................................................... 25 Figure 20 : schma explicatif des diffrents efforts appliqus la roue.............................................. 26 Figure 21 : caractristiques gomtriques dun engrenage.................................................................. 28 Figure 22 : arbre 1 du rducteur et ses efforts associs ....................................................................... 29 Figure 23 : diagramme du moment de flexion au plan x-y pour larbre 1 ............................................ 30 Figure 24 : diagramme du moment de flexion au plan x-z pour larbre 1 ............................................ 31 Figure 25 : Cercle de MOHR; principaux paramtres ............................................................................ 32 Figure 26 : arbre 2 du rducteur et ses efforts associs ....................................................................... 33 Figure 27 : diagramme du moment de flexion au plan x-y pour larbre 2 ............................................ 34 Figure 28 : diagramme du moment de flexion au plan x-z pour larbre 2 ............................................ 35 Figure 29 : arbre 3 du rducteur et ses efforts associs ...................................................................... 35 Figure 30 : diagramme du moment de flexion au plan x-y pour larbre 3 ............................................ 36 Figure 31 : diagramme du moment de flexion au plan x-z pour larbre 3 ............................................ 37 Figure 32 : clavette : principaux paramtres......................................................................................... 37 Figure 33 : le logo du logiciel CATIA ...................................................................................................... 49 Figure 34 : la piste qui oriente la tranche de caoutchouc vers la partie scie. ....................................... 49 Figure 35 : la conception dun convoyeur bande ............................................................................... 50 Figure 36 : exemple dun convoyeur a rouleaux libres. ........................................................................ 50 Figure 37 : diffrentes vues de support de fixation. ............................................................................. 51 Figure 38 : les diffrentes vues dun rouleau. ....................................................................................... 52 Figure 39 : les lments dun roulement contact radial..................................................................... 53 Figure 40 : les diffrentes vues dun roulement contact radial. ........................................................ 54 Figure 41 : un crou hexagonal dassemblage et sa rondelle. .............................................................. 54 Figure 42 : Une solution pour le guidage en rotation dun arbre par rapport son alsage. .............. 55

~5~

[Rapport du projet de fin danne] Figure 43 : Les arrts (A, C, D, E, F) assurant le guidage en rotation.................................................... 56 Figure 44 : Le convoyeur rouleaux libres. ........................................................................................... 57 Figure 45 : Les diffrentes vues du convoyeur rouleaux libres. ......................................................... 57 Figure 46 : La conception de rouleau sur CATIA. .................................................................................. 58 Figure 47 : La conception du support sur CATIA. .................................................................................. 59 Figure 48 : vue isomtrique de loutil dorientation de caoutchouc. .................................................... 59 Figure 49 : vue isomtrique de loutil de dcoupage. ........................................................................... 60 Figure 50 : vue isomtrique du rouleau de loutil de dcoupage. ....................................................... 61 Figure 51 : vue isomtrique de dcoupage. .......................................................................................... 61 Figure 52 : vue isomtrique du support de la machine de dcoupe..................................................... 62 Figure 53 : les diffrentes vues de la machine de dcoupe. ................................................................. 63

~6~

[Rapport du projet de fin danne]

Liste des tableaux

Tableau 1 : Fiche technique de la socit GECAM. ............................................................................... 10 Tableau 2 : les employs dont dispose la socit GECAM. ................................................................... 12 Tableau 3 : calcul des caractristiques du rducteur ............................................................................ 25 Tableau 4 : les combinaisons en fonction des engrenages ................................................................... 26 Tableau 5 : les caractristiques des engrenages .................................................................................. 27 Tableau 6 : clavette : diamtre, paisseur, largeur (en mm) ................................................................ 38 Tableau 7 : courroies : principaux caractristiques............................................................................... 43 Tableau 8 : les sections normalises des courroies trapzodales ........................................................ 44 Tableau 9 : les donnes ncessaires pour choisir et fabriquer les diffrentes composantes de la machine de dcoupe ............................................................................................................................. 47 Tableau 10 : les trois familles pour assurer le guidage rotatif des roulements. ................................... 53

~7~

[Rapport du projet de fin danne]

Introduction gnrale

Parmi les problmes rencontrs dans une socit de fabrication des pices en caoutchouc de la taille de General Caoutchouc Maroc, le problme de dcoupe du caoutchouc. Plusieurs raisons rendent le dysfonctionnement de la machine de dcoupe nuisible la socit savoir : Une sous qualit des pices. Une consommation nergtique excessive. Etc. Cest dans ce cadre gnral que notre projet de fin danne sinscrit. Nous sommes amens tudier la machine existante et de dceler les dysfonctionnements et den proposer les solutions. Dans la premire partie de ce rapport, nous prsentons lentreprise daccueil, la description du cahier de charges et la problmatique gnrale. La deuxime partie dtaille la solution propose qui consiste la conception et le dimensionnement dune machine qui coupe le caoutchouc. La conception mcanique de cette dernire sous le logiciel CATIA est galement traite en troisime chapitre.

~8~

[Rapport du projet de fin danne]

Chapitre 1 : Prsentation gnrale

~9~

[Rapport du projet de fin danne]

I-

La socit GECAM

1. Prsentation de la socit GECAM

GECAM (gnral caoutchouc Maroc) est une socit spcialise dans la fabrication des pices techniques en caoutchouc. Elle fut cre a Taroudant (par Mr Ahmed Laafou) en1984. Treize ans aprs, la socit fut installe dans le quartier industriel dAgadir afin dtre plus proche de ses clients. Aujourdhui, la socit est en mesure de dvelopper les lments ncessaires qui lui permettent d'acqurir une grande rputation dans l'industrie des pices en caoutchouc.

Figure 1 : Logo de la socit GECAM.

2. Fiche technique

Le tableau 1 prsente la fiche technique de la socit : Raison Social Fabrication de pices techniques en caoutchouc GECAM 1984 M. Ahmed LAAFOU Grant M. Mohamed LAAFOU Cogrant

Nom de marque Date de cration Grant de lentreprise

Statut juridique Secteur dactivit

Socit responsabilit limit Fabrication de pices techniques en caoutchouc (automobile et transports, btiment et travaux publics, articles techniques pour l'industrie ) Agadir Entre : 5 et 10 MDH 0528 336 223 - 0528 336 224 0528 336 222 gecam@menara.ma Gnral Caoutchouc Maroc zone industriel. TASSILA 3, lot 35 - BP 228 B.P.228 TIKIOUINE - 80650 TIKIOUINE

Tableau 1 : Fiche technique de la socit GECAM.

Sige Social Chiffre dAffaires Tlphone Fax Courrier lectronique Adresse

~ 10 ~

[Rapport du projet de fin danne]

3. Organigramme de la socit

La figure 2 prsente lorganigramme de la socit GECAM.

Directeur Gnral Ahmed LAAFOU Assistante de direction Hanane AALLOUTE

Directeur Technique Boubker LAAFOU

Resp.Achat et Logistique H.AALLOUTE B.LAAFOU

Resp.Production Resp.Maintenance M.LAAFOU

Resp.Qualit M.ELKADIRI

Comptable LARBI

Maint. Mcanique Zriga/Abdelkader

Maint. Electrique Mustapha/Mohamed

Qualit usine Chef dunit de production ALLA Abdallah Contrle & expdition Mohamed NJAJRI

Qualit laboratoire NADIA

Oprateurs moulage

Opratrices contrle

Figure 2 : Organigramme de la socit GECAM

~ 11 ~

[Rapport du projet de fin danne]

4. Prsentation des ressources

Ressources matriels La socit dispose dun nombre de machine croissant en fonction du temps (voir figure 3).

Figure 3 : laugmentation de ressources matrielles entre 2004 et 2010.

Ressources Humaines La socit GECAM dispose de 120 employs dont 6 cadres techniques (voir tableau 2).

Les cadres administratives Les personnels de service Les cadres techniques Les employs spcialiss Les employs non spcialiss Total

femmes 1 2 0 0 38 41

hommes 0 0 5 5 69 79

Total 1 2 5 5 107 120

Tableau 2 : les employs dont dispose la socit GECAM.

5. Le processus de production dans lentreprise GECAM

Ds son arriv la matire premire (MP) de caoutchouc est stock dans le magasin dont la temprature est entre 10c et 25c. Aprs on alimente la presse en matire premire selon

~ 12 ~

[Rapport du projet de fin danne]

lordre de fabrication. Et en suite il vient le tour de lopration de moulage et formage (voir figure 5). Cette tape engendre des dchets. Ce qui impose une phase de contrle et dinjection de produit fini (PF). Apres le contrle, le PF doit tre stock et emball avant d tre livr au client (voir figure 4).

Reception MP

Stockage MP Alimenter la presse en MP

Moulage et formage

Contle et inspection PF

Livrer PF au client Stocker et emballer PF

Figure 4 : Le processus de production dans lentreprise GECAM.

Figure 5 : La machine moulage et formage au sein de GECAM.

~ 13 ~

[Rapport du projet de fin danne]

6. Service maintenance

Le service maintenance de GECAM vise maintenir et rtablir lensemble des machines responsables de la production des pices en caoutchouc. Leurs actions regroupent le

dpannage, la rparation, le rglage, la rvision, le contrle et la vrification de tous les quipements et outils de lusine.

Figure 6 : Un technicien de la maintenance entrain de rparer un moulage dfaillant.

Lorganigramme sur la figure 6 montre la hirarchie de ce service :

Responsable Maintenance

2 Techniciens en Maintenance Mcanique

2 Techniciens en Maintenance Electrique

Rgleur Machine

Soutraittant

Figure 7 : Lorganigramme de service maintenance.

~ 14 ~

[Rapport du projet de fin danne]

Ce service est dirig par un Responsable Maintenance qui coordonne avec les autres services de GECAM tel que le service Production et Qualit. Il concorde entre les diffrents agents de mcanique et dlectricit et mme avec les entreprises auxquelles certaines tches de maintenance sont sous traites. Les Techniciens de Maintenance Mcanique ont comme principale tche la maintenance corrective de toutes dfaillances de nature mcanique. Les Techniciens de Maintenance Electrique sont responsables de la maintenance corrective des problmes dordre dlectrique. Le Rgleur Machine a pour rle le paramtrage des machines de production et plus prcisment lautomate programmable. Il a, galement, la charge de toute tache relevant de la maintenance prventive au niveau mcanique. Toutefois, le personnel de maintenance nest pas en mesure de rparer toutes les dfaillances qui le rencontrent .Il fait, donc, appel des Socits Sous traitantes pour y remdier.

7. Description de lieu de projet et quipements concerns

Lentreprise GECAM est constitue de plusieurs ateliers. La figure montre les diffrents ateliers de la socit.

Latelier de moulage

La Machine de dcoupe

Le mlangeur

Figure 8 : Les diffrents ateliers dont il dispose la socit GECAM.

~ 15 ~

[Rapport du projet de fin danne]

Notre projet sintresse la machine de dcoupe (voir figure 9). Cette machine, prvenue dun mlangeur, est charge de dcouper le caoutchouc en bandes. Ils sont ensuite, mis dans des bacs de stockage pour les transporter la machine de moulage.

La partie scie

Un Outil pour lorientation du caoutchouc

Un moteur asynchrone Bouton de la mise en marche

Figure 9 : Les diffrents constituants de la machine de dcoupe concerne.

Figure 10 : Outil pour lorientation de caoutchouc de la machine de dcoupe concerner.

~ 16 ~

[Rapport du projet de fin danne]

Figure 11 : Laval de la partie scie de la machine de dcoupe concern.

Dans lutilisation de cette machine, plusieurs problmes peuvent faire face et qui sont relis : Labsence de scurit. Labsence dune protection pour le moteur asynchrone. La charge de caoutchouc qui est insupportable par le motorducteur (absence de dimensionnement des quipements) ce qui mne un dcoupage incomplet etc. Les figures 12 et 13 montrent quelques exemples des problmes rencontrs :

La dviation du caoutchouc de sa trajectoire.

Figure 12 : problme au niveau de loutil pour lorientation de caoutchouc.

~ 17 ~

[Rapport du projet de fin danne]

Figure 13 : problme au niveau de la bande coupe (la scie ne coupe pas a correctement le caoutchouc).

~ 18 ~

[Rapport du projet de fin danne]

II-

La problmatique

Les problmes causs par la machine de dcoupe influencent tous les autres services de la socit. En effet, si la machine de dcoupe est en panne, un goulet dtranglement aurait lieu et un arrt obligatoire de service moulage simposerait. Ce qui cause un retard au niveau de la date de livraison. Notre projet sinscrit dans ce cadre. Nous sommes, donc, amens dimensionner et concevoir une machine de dcoupe capable dviter les problmes suscits.

III- Le cahier de charges

Le rsultat de ce travail est une machine capable de : Assurer un meilleur dcoupage du caoutchouc. Augmenter la capacit de dcoupe (6 bande aux lieux de 4 bandes). Comporter un bouton marche et un bouton darrt pour le moteur asynchrone. Assurer la protection de moteur asynchrone contre leau. Assurer une bonne orientation du caoutchouc provenant du mlangeur en vitant la dviation du trajet caoutchouc. Cette machine doit prsenter les caractristiques suivantes : . Le rapport de rduction du rducteur est 0,24. Le rapport de rduction du systme poulie-courroie est 0,19. Le matriau utilis pour fabriquer les arbres du rducteur est ACIER UNS G10180 EF. La pression de matage admissible est 100 MPa.

IV-

La planification de projet

La socit GECAM nous a proposs une planification prventive (figure 14) qui consiste devis le projet en quatre taches successive : Tche 1 : La familiarisation avec la socit et la description de flux de production. Tche 2 : Le cahier des charges et la dfinition de la problmatique. Tche 3 : Une ngociation avec la socit pour les solutions proposes. Tche 4 : Le dimensionnement des quipements et la conception sur CATIA.

~ 19 ~

[Rapport du projet de fin danne]

Figure 14 : le planning GANTT prvisionnel du projet ralis sur MS Project.

La planification de la figure 14 a rencontr des changements au niveau de la dernire tche. Ces modifications sont surtout dues plusieurs contraintes telles que : les priodes des exams, les erreurs de calculesetc. La figure 15 prsente le planning Gantt rel de ce projet de fin danne.

Figure 15 : le planning GANTT rel du projet ralis sur MS Project.

~ 20 ~

[Rapport du projet de fin danne]

Chapitre 2: Le dimensionnement de la machine de dcoupe

~ 21 ~

[Rapport du projet de fin danne]

Cette partie a pour but de dimensionner la machine de dcoupe, et de faire les calculs ncessaires pour le choix des composants de la machine.

I.

La chaine cinmatique de la dcoupe du caoutchouc

Figure 16 : Chaine cinmatique de la dcoupe

Un systme lectromcanique est responsable de la dcoupe du caoutchouc en bandes. Ce systme est compos dun motorducteur asservi permettant la rotation dun systme pouliecourroie qui permet la rotation de la partie scie.

II.

Le choix du moteur

Le choix du moteur est une fonction de la charge. En effet, la dtermination de la charge permet de choisir un moteur dont le couple utile lui est adapt. Dans cette optique, deux essais sont ncessaires savoir : Essai vide : le courant mesur est gal 2,5A Essai en charge : le courant mesur est gal 2,8A (pour une charge compose de trois scies de mme diamtre d=10mm). Daprs la plaque signaltique du moteur, nous relevons les informations suivantes : Puissance utile : 1,5 KW. Vitesse de rotation nominale : 1430 tr/min. Rendement nominal : 80%. Facteur de puissance : 0,8. Tension nominale : 400 V. La puissance utile dun moteur asynchrone triphas est donne par la relation suivante :

~ 22 ~

[Rapport du projet de fin danne]

Avec : U : Tension nominale. I : Courant nominal. : Facteur de puissance. Le courant mesur en charge tant gale 2,8 A, la puissance utile est donc :

Et, dautre part, le couple rsistant d la charge (C) est donne par :

2 Avec : P : Puissance utile du moteur. N : Vitesse de rotation nominale du moteur. Dans notre cas, le couple rsistant est :

Nous nous proposons dutiliser cinq scies au lieu de trois scies (du mme diamtre d=10mm). Ainsi, le couple que doit fournir le moteur est :

Le moteur choisir doit fournir un couple au plus lgrement suprieur .Ainsi, en se basant sur le catalogue MOTOVARIO (voir annexe), nous choisissons le moteur asynchrone de caractristiques : Couple nominale : 20,2 N.M. Puissance utile : 3kw. Dsignation : 100 LB4. Vitesse de rotation nominale : 1420 tr/min. Rendement nominale : 80%. Facteur de puissance : 0,8.

Figure 17 : caractristiques du moteur asynchrone

~ 23 ~

[Rapport du projet de fin danne]

La valeur du couple nominal, doit tre suprieure du couple rsistant la charge Pour notre cas cette condition est vrifie :

Le moteur doit tre fournir un couple au dmarrage suprieur au couple rsistant pour quil y ait entranement.

III.

Dimensionnement du rducteur de vitesse

Plusieurs donnes sont ncessaires au dimensionnement du rducteur savoir : Vitesse dentre du rducteur Rapport de rduction Angle de pression Couple dentre Couple de sortie Puissance maximale transmissible Vitesse de sortie Le rapport de rduction est donn par :

Avec : Vitesse nominale de rotation en entre est la vitesse du moteur : Vitesse de rotation en sortie est la vitesse dsire de la scie :

Do, daprs lquation (3) : tant le rapport de rduction du rducteur, et rduction du systme poulie-courroie, les valeurs de de charges. tant le rapport de sont donns partir de cahier

Les donnes ncessaires au dimensionnement du rducteur sont prsentes dans le tableau (3) :

~ 24 ~

[Rapport du projet de fin danne]

Vitesse dentre du rducteur

Cest la vitesse de rotation du moteur 1420 tr/min 0,24 cest le rapport de rduction dsir 20 Cest le couple nominal du moteur

Rapport de rduction Angle de pression Couple dentre Couple de sortie Puissance maximale transmissible Vitesse de sortie

Tableau 3 : calcul des caractristiques du rducteur

1) Dimensionnement des engrenages du rducteur

Le nombre de dents des engrenages en fonction du rapport de rduction est donn par la relation suivante (R est la raison dun train dengrenage) :

Figure 18 : Engrenages hlicodaux

N tant le nombre de contacts extrieurs entre roues. La chaine cinmatique du rducteur est prsente sur la figure (19) :

Figure 19 : chaine cinmatique du rducteur

~ 25 ~

[Rapport du projet de fin danne]

Avec : : le nombre de dents de lengrenage A : le nombre de dents de lengrenage B : le nombre de dents de lengrenage C : le nombre de dents de lengrenage D

Daprs lquation (4), nous avons :

Dans notre cas, le nombre de contacts extrieurs entre roues est gal 2. Le tableau (4) prsente les combinaisons possibles en fonction du nombre de dents de chaque engrenage :

Tableau 4 : les combinaisons en fonction des engrenages

La figure (20) prsente les diffrents efforts appliqus lengrenage.

Figure 20 : schma explicatif des diffrents efforts appliqus la roue.

~ 26 ~

[Rapport du projet de fin danne]

Le tableau (5) prsente les diamtres des roues, les entraxes, les composantes tangentielles et axiales de chaque systme arbre-engrenage.

Diamtre de la roue a (da) Diamtre de la roue b (db) Diamtre de la roue c (dc) Diamtre de la roue d (dd) Entraxe 1 (E1) Entraxe 2 (E2)

Effort tangentiel entre les roues a et b ( Effort tangentiel entre les roues c et d ( Effort axial entre les roues a et b Effort axial entre les roues a et b Norme des efforts tangentiels et axiaux Norme des efforts tangentiels et axiaux

Tableau 5 : les caractristiques des engrenages

Cette solution est optimale dans la mesure quelle rpond aux deux contraintes suivantes : Les efforts axiaux doivent sannuler ou presque. En effet, la solution choisie permet davoir une diffrence de 12% de leffort axial entre les roues c et d : ( La diffrence dentraxe doit tre nulle. Pour les angles dinclinaisons des dentures des roues, nous avons choisi : 1 = 29 et 2 = 15 afin que les efforts soient ngligeables. En effet, si les entraxes ne sont pas les mmes alors les arbres 1 et 3 ne seraient pas aligns. Un moment additionnel sajouterait aux calculs prcdents, ce qui modifierait les donnes. Par ailleurs, le coefficient de largeur des dentures k doit avoir une valeur entre 8 et 16 .

Nous prenons k = 8 (pour minimiser la largeur de la partie dente des roues, voir la figure (21))

~ 27 ~

[Rapport du projet de fin danne]

Figure 21 : caractristiques gomtriques dun engrenage

La premire relation qui doit tre vrifie est donne par

Daprs le tableau (5), nous dterminons le module (cest la valeur qui permet de dfinir les caractristiques dimensionnelles de la roue dente), il est dfini comme le rapport entre le diamtre primitif et le nombre de dents des engrenages:

Do : O est la rsistance la rupture en traction ( )

Lquation (6) est donc vrifie. La deuxime relation est :

~ 28 ~

[Rapport du projet de fin danne]

Do : Elle est donc satisfaite.

2) Calcul des arbres

Dans cette partie, nous cherchons dterminer le diamtre minimal des arbres. Arbre 1 : Pour effectuer les calculs, nous considrons que la roue reprsente un appui ponctuel sur larbre et la distance de chaque cot de la roue. Cette distance reprsente lendroit o les forces sont appliques.

Liaison A

Ya

Yc Liaison C Xa

Za

Zc Roue a

Figure 22 : arbre 1 du rducteur et ses efforts associs

Pour commencer, nous calculons les efforts( rotule au niveau de A, et glissire au niveau de C. Daprs la premire loi de Newton

en considrant une liaison

Nous obtenons les relations suivantes :

~ 29 ~

[Rapport du projet de fin danne]

Les moments suivant x, y, z en fonction de la distance sur larbre x, sont donns par : De 0 32 mm :

De 33 64 mm :

Etant donn que la rsultante du moment de flexion est dfinie par : Avec : ( x-z). le moment dans le plan vertical x-y, et es le moment dans le plan horizontal

Le diagramme du moment de flexion est reprsent sur les figures ci-dessous :

32 mm = 9,368 N.M

Plan x-y

Figure 23 : diagramme du moment de flexion au plan x-y pour larbre 1

~ 30 ~

[Rapport du projet de fin danne]

32 mm = 6,71 N.M

Plan x-z

Figure 24 : diagramme du moment de flexion au plan x-z pour larbre 1

Do : Le couple de torsion sur larbre

Pour calculer le diamtre minimal des arbres, on a opt la mthode ASME. code ASME : La mthode du code ASME un outil trs utile lors de la conception, car il permet dvaluer rapidement le diamtre des arbres en utilisant une thorie de limitation statique base sur le cisaillement maximal. Le code ASME dfinit la contrainte maximale admissible (Sp) comme tant la plus petite des deux valeurs : . O 8

Avec :

Le calcul de la contrainte maximale de cisaillement bas sur le cercle de MOHR se fait avec la formule suivante :

~ 31 ~

[Rapport du projet de fin danne]

le cercle de MOHR est un diagramme aidant dans la recherche des contraintes principales. Il permet de visualiser les relations existantes entre les contraintes, et de les connaitre dune manire simple les contraintes dans les directions en 2D (voir figure (25)).

Figure 25 : Cercle de MOHR; principaux paramtres

O : : contrainte maximale de cisaillement. : diamtre de larbre. : facteurs de charge. : moment flchissant rsultant maximal. : contrainte admissible Les quations (3.2. 3) et (3.2. 4) sont combines pour donner :

10

Daprs le document du constructeur nous choisissons comme matriau pour larbre ACIER UNS G10180 EF, qui prsente les caractristiques suivantes :

Si lon remplace les valeurs Cm = 1,5 et Ct = 1 (les facteurs de charge du code ASME, cas dun arbre de transmission ou de renvoi (voir annexe)), dans lquation (10) Nous obtenons :

Alors : Arbre 2 :

~ 32 ~

[Rapport du projet de fin danne]

Le dimensionnement de larbre 2 est diffrent de celui des arbres 1 et 3 puisqu il comporte 2 roues. Nous avons donc besoin de dfinir une longueur c qui reprsente laddition des longueurs dues aux arbres 1et 3 et une marge de 2 mm qui permettra aux arbres de ne pas toucher dans le carter. Nous prenons cette marge de telle faon ce que la paroi entre les arbres 1et 3 soit suffisamment paisse pour rsister la diffrence deffort axial (voir la figure (26)).

Roue b Ya Yc

Roue c

Xa Za Zc

Figure 26 : arbre 2 du rducteur et ses efforts associs

Les moments suivant x, y, z en fonction de la distance sur larbre x, sont donns par : De 0 32 mm :

De 33 86 mm :

~ 33 ~

[Rapport du projet de fin danne]

De 33 64 mm :

Le diagramme du moment de flexion est reprsent sur les figures (27) et (28) :

86 mm = 14,77 N.M

32 mm = 0,8601 N.M

X = 32 mm

X = 86 mm

Plan x-y

Figure 27 : diagramme du moment de flexion au plan x-y pour larbre 2

~ 34 ~

[Rapport du projet de fin danne]

86 mm = 39,06 N.M

32 mm = 19,37 N.M

X = 32 mm

X = 86 mm

Plan x-z

Figure 28 : diagramme du moment de flexion au plan x-z pour larbre 2

Do : Le couple de torsion sur larbre :

Par consquent : Arbre 3 : Cet arbre, peut tre reprsent de la mme manire que le premier. En effet, la liaison rotule est situe au niveau du point c, et la liaison linique annulaire au niveau du point a. De la mme manire, nous pouvons calculer la distance de chaque cot de la roue d et nous considrons, comme prcdemment un appui ponctuel au niveau du contact entre la roue et larbre. La reprsentation de larbre 3 est donne par la figure (29) :

Yc Ya Liaison A

Liaison C

Xa Zc Za Roue d

Figure 29 : arbre 3 du rducteur et ses efforts associs

~ 35 ~

[Rapport du projet de fin danne]

Ltude statique de cet arbre permet davoir les relations :

De mme pour les deux autres arbres, nous pouvons dterminer les moments suivants x, y, z. Ces moments dpendent de la distance x de larbre 3 : De 0 20 mm :

De 21 40 mm :

Le diagramme du moment de flexion est :

Plan x-y M 20 mm = -22,07 N.M

Figure 30 : diagramme du moment de flexion au plan x-y pour larbre 3

~ 36 ~

[Rapport du projet de fin danne]

M 32 mm = 34,13 N.M

Plan x-z

Figure 31 : diagramme du moment de flexion au plan x-z pour larbre 3

Do : Le couple de torsion de larbre :

Par consquent :

3) Calcul des clavettes

Une clavette permet de lier larbre avec lengrenage. Ce pendant sujettes dune force qui ne doit pas tre trop importante.

Figure 32 : clavette : principaux paramtres

~ 37 ~

[Rapport du projet de fin danne] nominal (mm) 2 3 4 5 6 8 a (mm) b (mm) 2 3 4 5 6 7

Tableau 6 : clavette : diamtre, paisseur, largeur (en mm)

A partir des donnes constructrices du tableau ci-dessous nous devons vrifier si la clavette supporte les efforts de matage et de cisaillement. Prenons pour lexemple larbre 3, le diamtre est compris entre 17 et 22, on obtient donc les valeurs de a et b : a = b = 6mm tant donn que : Nous avons : 11 La condition pour utiliser les clavettes est que la largeur des dents des engrenages soit infrieure la longueur induite par le matage. Nous remarquons que lutilisation de clavette est impossible. La mme procdure est tablie pour les autres arbres et nous avons tir la mme conclusion. Il est, donc, indispensable denvisager lutilisation des cannelures.

4) Dimensionnement des cannelures

Grce au diamtre minimal des diffrents arbres, nous pouvons dfinir le diamtre intrieur d des cannelures flancs parallles pour un centrage intrieur dsir ainsi que le diamtre extrieur D correspondant et la surface portante quivalente une de longueur d de la cannelure.

Ensuite nous calculons le diamtre moyen :

12

~ 38 ~

[Rapport du projet de fin danne]

Puis leffort tangentiel thorique T transmettre :

13

Avec C : le couple transmettre. La pression admissible (pression de contact) nous a t donne au cahier de charge, elle correspond la rsistance au matage et vaut :

Nous pouvons alors calculer la surface dappui thorique ncessaire :

14

Cela nous permet davoir la longueur minimal L :

15

Nous vrifions la validit de nos calculs par le biais des conditions de brochage. 16 Nous avons suivi cette mthode pour les trois arbres et ainsi trouv les diamtres de chacune des cannelures effectuer. Pour larbre 1 : Nous choisissons les diamtres normaliss : 13-16

~ 39 ~

[Rapport du projet de fin danne]

(la valeur de A ici est gale 5) (Voir annexe) Finalement :

Pour larbre 2 : Nous choisissons les diamtres normaliss : 16-20

Par consquent :

Pour larbre 3 : Nous choisissons les diamtres normaliss : 18-22 Nous avons :

~ 40 ~

[Rapport du projet de fin danne]

Do :

5) Calcul des roulements

Pour larbre 1 : Pour la liaison A, la force rsultante est :

Pour la liaison C, la force rsultante est :

Pour une dure de vie de 5000h, nous avons la charge dynamique de base :

17

Application numrique : Pour un diamtre de 15mm, nous prenons pour les roulements (la charge dynamique que nous avons choisie doit tre suprieure la charge dynamique calcule (voir annexe)). Type de roulement choisi : roulement rigide une range de billes. Type ouvert, rfrence 6402 (voir annexe). Pour larbre 2 : Pour la liaison A, la force rsultante est :

Pour la liaison C, la force rsultante est :

~ 41 ~

[Rapport du projet de fin danne]

Pour une dure de vie de 5000h, nous avons la charge dynamique de base :

Pour un diamtre de 30mm, nous prenons pour les roulements annexe).

(voir

Type de roulement choisi : roulement rigide une range de billes. Type ouvert, rfrence 6406 (voir annexe). Pour larbre 3 : Pour la liaison A, la force rsultante est :

Pour la liaison C, la force rsultante est :

Pour une dure de vie de 5000h, nous avons la charge dynamique de base :

Pour un diamtre de d=40mm, nous prenons pour les roulements de annexe)

(voir

Type de roulement choisi : roulement rigide une range de billes. Type ouvert, rfrence 6408 (voir annexe)

6) Dimensionnement du systme poulie-courroie

Avant de dimensionner cette partie, nous devons premirement slectionner le type de la courroie dimensionner :

~ 42 ~

[Rapport du projet de fin danne]

Caractristiques Couples admissibles Puissances admissibles Rapport limite de transmission Position des arbres Vitesses limites ( Rendements ( ) Dure de vie Lubrification Inconvnients Avantages )

Courroies crantes (synchrones) Assez levs Assez levs

Courroies trapzodales (en v) Moyens Elevs

Courroies plates Faibles Faibles

Parallles 60 Limite Inutile - Synchronisme non parfait - Entretien rduit - Vitesses angulaires constantes

Parallles 40 70 96 Limite Inutile - rendement - conomiques - Encombrements rduits - Permet un groupement en parallle

Parallles et autres 80 100 98 Limite Inutile - Faibles couples - Grandes vitesses - Rendements levs - Silencieuses

Tableau 7 : courroies : principaux caractristiques

la lecture du tableau (7), nous prendrons une transmission poulie courroies trapzodales qui a l'avantage d'tre conomique et qui permet des transmissions de puissances levs. A partir des valeurs obtenues dans le tableau (3) : (cest la vitesse de rotation de la sortie de rducteur) (cest la vitesse de rotation de larbre de la scie)

Puissance de service : Elle est donne par la formule :

18

O est le facteur de service dpendant du taux dutilisation journalier et du type de fonctionnement du systme. Pour notre cas : coups). Par suite : (le systme fonctionne en moyenne 7h par jour et sans

~ 43 ~

[Rapport du projet de fin danne]

Choix de la section de la courroie : Les sections normalises des courroies trapzodales sont classes en sries dans le tableau (8), Ces sections dpendent de la puissance du service et du diamtre normalis :

Dsignation 13C 16C 22C 32C Largeur b (mm) 13 16 22 32 Epaisseur e (mm) 8 10 13 19 Puissance transmise (kW) 0,1 3,6 0,5 7,2 0,7 15,0 1,3 39,0 Diamtre normalis (mm) 65 115 180 300

Tableau 8 : les sections normalises des courroies trapzodales

En jaunes sont indiqus les minimums recommands. Nous effectuons un premier choix indiqu en vert concernant la section de la courroie Diamtres primitifs des poulies Le rapport de transmission vaut :

19

Nous choisissons un diamtre normalis pour la grande poulie , et par suite nous trouvons celui de la petite poulie , travers la relation (19).

Do : Ce qui constitue une valeur acceptable, puisque c'est--dire de . doit tre tourner de ,

Vitesse linaire des courroies

~ 44 ~

[Rapport du projet de fin danne]

La vitesse linaire des courroies est donne par la relation suivante :

20

La vitesse linaire de la courroie est infrieure la vitesse limite qui vaut Choix de l'entraxe a La valeur recommande pour cette distance est donne par la relation suivante :

21 C'est--dire

Nous prenons : Nous avons choisie cette valeur, pour que les angles denroulements de la poulie soit suprieure (voir relations (24 et 25)). Calcul de la longueur primitive de la courroie La longueur primitive de la courroie est :

22

Nous obtenons : La valeur trouve ci-dessus n'tant pas normalise, nous cherchons une valeur normalise proche (voir annexe).

~ 45 ~

[Rapport du projet de fin danne]

Le diamtre de la petite poulie est 75 mm, le type 13C donne comme diamtre minimal 65 mm, pour les autre types donnent une valeur suprieur 75 mm et par consquent, nous choisissons la courroie de type 13C, qui permet davoir un diamtre minimal de 65 mm. Lcart relatif entre En effet : 23 et est bien infrieur lcart maximal admis.

Angle d'enroulement des poulies Pour la petite poulie, nous avons la relation suivante : 24

Et

25

Nous obtenons :

Et (pour les

Alors, les conditions de fonctionnement sont donc respectes (( courroies faites de matires synthtiques)).

Calcul de lentraxe final : Le choix dune longueur normalise entraine obligatoirement une modification correspondante de lentraxe final. Pour dterminer lentraxe final, nous procdons de la faon suivante. Soit :

28

Et

29

Nous obtenons alors une premire valuation de lentraxe final partir de lquation :

30

Finalement, la valeur de lentraxe est donne par la relation suivante :

~ 46 ~

[Rapport du projet de fin danne]

31

Soit :

Tableau rcapitulatif des rsultats Couple nominale : 20,2 N.M. Puissance utile : 3kw. Dsignation : 100 LB4. Vitesse de rotation nominale : 1420 tr/min. Rendement nominale : 80%. Facteur de puissance : 0,8. Couple dentre : 20,2 N.m. Couple de sortie : 84,17N.m. Vitesse dentre : 1420 tr/min. Vitesse de sortie : 340,8 tr/min. Diamtre minimal de larbre 1 : 12,138 mm. Diamtre minimal de larbre 2 : 17,74 mm. Diamtre minimal de larbre 1 : 18,72 mm. Nombre des dents des engrenages ( . Les diamtres normaliss pour larbre 1 : 13-16 mm. Les diamtres normaliss pour larbre 2 : 16-20 mm. Les diamtres normaliss pour larbre 1 : 18-22 mm. Pour larbre 1 : roulement rigide une range de billes. Type ouvert, rfrence 6402. Pour larbre 2 : roulement rigide une range de billes. Type ouvert, rfrence 6406. Pour larbre 3 : roulement rigide une range de billes. Type ouvert, rfrence 6408. Diamtre primitif de la petite poulie : 75 mm. Diamtre primitif de la grande poulie : 400 mm. Lentraxe final : 476,44 mm. Langle de lenroulement de la petite poulie : Langle de lenroulement de la grande poulie :

Moteur asynchrone

Rducteur De vitesse

Les cannelures

Les roulements

Poulie-courroie

Tableau 9 : les donnes ncessaires pour choisir et fabriquer les diffrentes composantes de la machine de dcoupe

~ 47 ~

[Rapport du projet de fin danne]

Chapitre 3 : La conception sur CATIA

~ 48 ~

[Rapport du projet de fin danne]

Aprs avoir dimensionn le moteur qui actionne les cinq scies pour couper le caoutchouc amen par le convoyeur en six morceaux (pour que ce dernier soit accessible a la machine de moulage), nous entamons la partie conception assiste par ordinateur. Dans cette partie on a choisi le logiciel de la conception mcanique CATIA V5R20 (Conception Assiste Tridimensionnelle Interactive Applique).

Figure 33 : le logo du logiciel CATIA

I.

La Conception dun convoyeur

1) Pourquoi un convoyeur ?

Lentreprise GECAM oriente la tranche du caoutchouc par une piste (voir figure (34)) mais cette dernire prsente beaucoup de frottements au niveau de la surface de contact. Ce qui alerte la manire couper. Ainsi, les problmes qui peuvent arriver varient entre la sous qualit de la bande coupe, laugmentation de la consommation dlectricit, laugmentation du temps de la dcoupe,etc.

La piste

Figure 34 : la piste qui oriente la tranche de caoutchouc vers la partie scie.

~ 49 ~

[Rapport du projet de fin danne]

Pour viter ce problme nous avons remplac la piste par un autre systme qui joue le mme rle, mais en assurant une meilleur rduction de frottements. Ce systme consiste en un convoyeur bande (voir figure (35)).

Figure 35 : la conception dun convoyeur bande

Etant donn le cot total de cette solution, la socit a prfr la dcliner. Nous avons opt utiliser un convoyeur rouleaux libres (voir figure (36)) au lieu dun convoyeur bande. Ce qui permet dassurer une meilleure optimisation du cot et une meilleure rduction des frottements.

Figure 36 : exemple dun convoyeur a rouleaux libres.

~ 50 ~

[Rapport du projet de fin danne]

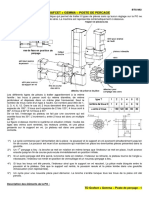

2) La Conception des composants de convoyeur rouleaux libres

a) Les supports de fixation Lide de base est de concevoir deux supports pour assurer une fixation du convoyeur la table. Ce qui garantit le guidage rotatif des rouleaux de convoyeurs. La figure (37) montre les diffrentes vues de support (un dessin dtaill accompagn de cotation est dans lannexe)

Figure 37 : diffrentes vues de support de fixation.

~ 51 ~

[Rapport du projet de fin danne]

b) Les Rouleaux Les rouleaux ont un rle trs important. Ils sont en contact direct avec le caoutchouc dans le but dassurer la translation de ce dernier la partie scie. Ils sont disposs paralllement et tournent librement autour de leurs axes. Nous prvoyons huit rouleaux successifs (figure (38)). Ces rouleaux sont disposs dune manire parallle et discutant lun de lautre de 15 cm soit une longueur totale du convoyeur de :

Figure 38 : les diffrentes vues dun rouleau.

~ 52 ~

[Rapport du projet de fin danne]

c) les roulements contact radial Pour le guidage en rotation, nous avons t amens choisir entre trois types. Le tableau (10) prsente les trois types, leur vitesse, leur effort et leur prcision.

Figure 39 : les lments dun roulement contact radial.

prcision

vitesse admissible

effort transmissible

contact direct

--

interposition d'une bague de frottement

interposition d'lments roulants

++

++

+++

Tableau 10 : les trois familles pour assurer le guidage rotatif des roulements.

Cependant, diffrents types de roulements existent. Pour optimiser le cot de la ralisation nous avons dcid de choisir un roulement billes contact radial. La figure (40) montre la modlisation des roulements sur CATIA (pour plus de dtails voir lannexe)

~ 53 ~

[Rapport du projet de fin danne]

Figure 40 : les diffrentes vues dun roulement contact radial.

d) Les crous hexagonaux dassemblage et les rondelles Les crous hexagonaux dassemblage et les rondels sont utilis pour assure la fixation de la bague intrieure du roulement qui joue un rle trs important dans le guidage en rotation espr. La figure (41) montre la conception sur CATIA dun crou hexagonal dassemblage et sa rondelle (pour plus de dtails voir lannexe).

Figure 41 : un crou hexagonal dassemblage et sa rondelle.

~ 54 ~

[Rapport du projet de fin danne]

3) Lassemblage des composants de convoyeur rouleaux libres

Le guidage en rotation La conception du convoyeur consiste raliser un guidage en rotation de huit rouleaux par rapport x support (alsages). Ajustements : -Les bagues intrieures tournantes sont montes serres : Tolrance de larbre : k6 -Les bagues extrieures fixes sont montes glissantes : Tolrance dalsage : H7 Arrts axiaux des bagues : -Les bagues intrieures montes serres sont arrtes en translation par quatre obstacles : A, B, C, D. -Les bagues extrieures montes glissantes sont arrtes en translation par deux obstacles : E et F. Pour plus de dtailles sur lajustement, un tableau est dress dans lannexe.

Figure 42 : Une solution pour le guidage en rotation dun arbre par rapport son alsage.

Lors de la conception CATIA, nous avons mis en place les arrts et obstacles afin dassurer le guidage en rotation dsir (voir figure (43)).

~ 55 ~

[Rapport du projet de fin danne]

Au niveau du rouleau :

Figure 43 : Les arrts (A, C, D, E, F) assurant le guidage en rotation.

~ 56 ~

[Rapport du projet de fin danne]

Lassemblage des composants de convoyeur rouleaux libres La figure (44) prsente la forme globale du convoyeur. Pour plus de cotations, le lecteur est invit consulter lannexe.

Figure 44 : Le convoyeur rouleaux libres.

Figure 45 : Les diffrentes vues du convoyeur rouleaux libres.

~ 57 ~

[Rapport du projet de fin danne]

II.

La conception dun loutil dorientation du caoutchouc

1) La conception des composants de loutil dorientation du caoutchouc

a) Les rouleaux

Loutil que nous traitons dans cette partie a besoin de deux rouleaux identique, qui sont capable dviter la dviation de caoutchouc de son trajectoire. La figure (46) montre la conception de lun de deux rouleaux sur CATIA (un dessin accompagn de cotation et les diffrents vues sont dans lannexe).

Figure 46 : La conception de rouleau sur CATIA.

b) Le support de fixation Lide de base est de concevoir un support pour assurer une fixation du loutil, cet outil devrait orienter le caoutchouc. Cet outil comportait deux rouleaux. La figure (47) prsente la conception du support sur CATIA (un dessin plus dtaill est dans lannexe).

~ 58 ~

[Rapport du projet de fin danne]

Figure 47 : La conception du support sur CATIA.

2) Lassemblage des composants de loutil dorientation du caoutchouc

La figure (48) prsente la forme globale du loutil dorientation du caoutchouc. Pour plus de vues et cotations, le lecteur est invit consulter lannexe.

Figure 48 : vue isomtrique de loutil dorientation de caoutchouc.

~ 59 ~

[Rapport du projet de fin danne]

III.

La conception de loutil de dcoupage

1) La conception des composants de loutil de dcoupage

a) Larbre comportant les scies

Larbre comportant les scies est un lment essentiel dans cette machine. Cest lui le responsable du dcoupage de caoutchouc. La figure (49) prsente la forme de cette arbre sur CATIA (un dessin accompagn de cotation et les diffrents vues est dans lannexe).

Scie

Poulie

Figure 49 : vue isomtrique de loutil de dcoupage.

b) Le rouleau Il permet dassurer un meilleur dcoupage de caoutchouc. En effet, le contact de ce dernier avec les scie tournantes entraine le rouleau a tourn aussi. La partie scie assure aussi le dcoupage de toute la tranche du caoutchouc amen par le convoyeur. La figure (50) montre la conception du rouleau sur CATIA (pour plus de dtailles voir lannexe).

~ 60 ~

[Rapport du projet de fin danne]

Figure 50 : vue isomtrique du rouleau de loutil de dcoupage.

2) Lassemblage des composants de loutil de dcoupage

La figure (51) prsente la forme globale de loutil du dcoupage. Pour plus de vues et cotations, le lecteur est invit consulter lannexe.

Figure 51 : vue isomtrique de dcoupage.

IV.

La conception de la machine de dcoupe

1) La conception du support de la machine de dcoupe

Les outils prsents dans la section prcdente doivent tre fix sur un support stable.

~ 61 ~

[Rapport du projet de fin danne]

La figure 52 montre la conception dun support de la machine de dcoupe sur CATIA (Pour plus de vues et cotations, le lecteur est invit consulter lannexe).

Protection du moteur

Figure 52 : vue isomtrique du support de la machine de dcoupe.

2) Lassemblage de la machine de dcoupe

Dans cette section, nous prsentons lassemblage des diffrentes parties que nous avons conu. La figure (53) prsente la forme globale de la machine de dcoupe avec les diffrentes vues. Pour plus de cotations, le lecteur est invit consulter lannexe.

~ 62 ~

[Rapport du projet de fin danne]

Figure 53 : les diffrentes vues de la machine de dcoupe.

~ 63 ~

[Rapport du projet de fin danne]

Nous avons pu concevoir la machine de dcoupage respectant le cahier des charges, malgr les contraintes qui nous taient imposes lors de la conception sur le logiciel CATIA.

~ 64 ~

[Rapport du projet de fin danne]

Conclusion gnrale

Ce projet a pour but de faire la conception et le dimensionnement dune nouvelle machine qui coupe le caoutchouc. Pour le compte de la socit GECAM, ce qui permet damliorer la productivit, et le rendement de dcoupage. Dans un premier lieu, nous sommes amens dcouvrir les diffrentes tapes du processus de fabrication du caoutchouc au sein de la socit. Nous ralisons les diffrentes actions que subit un tel produit dans une industrie lourde. Ensuite nous avons commenc faire des tudes prliminaires sur la machine dfaillante savoir : Son fonctionnement, Ses inconvnients, Ses dfaillances internes et externes, Aprs quoi nous avons entam la phase de conception dune machine de dcoupe fiable et performante. Cette machine construit des bandes de caoutchouc trs fines. Nous avons ralis le dimensionnement et la conception de chaque bloc de la machine : Le moteur. La partie scie. Le convoyeur. La partie guidage rotatif. Nous avons rencontr de nombreux problmes au cours de ce projet et notamment au dbut o nous avons eu dnormes difficults trouver une solution. Nous avons essay de proposer plusieurs solutions qui remplissaient les conditions demandes. Nous nous sommes alors rendu compte de limportance des approximations. Sur le plan humain, nous avons ralis limportance du travail dquipe. Nous avons galement mis lpreuve nos connaissances acadmiques et expriment la diffrence existante entre les conditions relles de lentreprise et presque idales de ltude. Notre mthodologie et capacit danalyse sont dveloppes. A travers de ce projet de fin danne, qui nous a t dun grand apport notamment en ce qui concerne la consolidation des connaissances dj acquises et de leur mise en pratique, nous avons eu : Un bagage technique supplmentaire en conception mcanique et en RDM. Une dcouverte des diffrentes tapes de la fabrication mcanique dun tel produit dans lindustrie lourde : moulage, malaxage

~ 65 ~

[Rapport du projet de fin danne]

Pour conclure, ce projet de fin danne a t dune grande importance pour notre formation. Il constitue galement une vritable exprience o nous avons acquis dautres connaissances. Nous esprons, travers ce travail, tre la hauteur des attentes non seulement de la socit GECAM, mais aussi de nos encadrants, nos professeurs et nos amis.

~ 66 ~

[Rapport du projet de fin danne]

Rfrences bibliographiques

[1] : GILBERT DROUIN, MICHEL GOU, PIERRE THIRY, ROBERT VINET ; Elments de machines ; Editions de lEcole Polytechnique de Montral ; Dcembre 1986. [2] : ANDRE CHEVALIER ; Guide de dessinateur industriel ; Edition Hachette Technique ; 2004. [3] : D. SPENLE ; Guide du calcul en mcanique ; Edition hachette ; (2007-2008). [4] : Cours du professeur M. BARREAU : (pression de matage) ; /http://barreau.maathiau. Free.fr/cours/liaisons-compltes/pdf/puissance.pdf. [5] : Cours du professeur R. YOUSSFI : (vrifier son moteur asynchrone) ; /www.cnrcmao.ens-cachan.fr/autres_ressources/pdf/.../146-p68.pdf. [6] : Cours mcanique des engrenages ; / http:// get-couffignal.pagespersoorange.fr/cours/.../trains_engrenage.pdf

[7] : Cours des roulements ; / http://amfpm.com/doc_tech/roulements.pdf.

~ 67 ~

[Rapport du projet de fin danne]

Annexes

~ 68 ~

[Rapport du projet de fin danne]

Catalogue MOTOVARIO des moteurs asynchrones triphass

~ 69 ~

[Rapport du projet de fin danne]

Les proprits mcaniques de quelques aciers

~ 70 ~

[Rapport du projet de fin danne]

Les cannelures flanc parallles (diffrentes sries)

~ 71 ~

[Rapport du projet de fin danne]

Les roulements rigides une range de billes. Type ouvert

~ 72 ~

[Rapport du projet de fin danne]

Facteur de service Ks

~ 73 ~

[Rapport du projet de fin danne]

Les principaux ajustements

~ 74 ~

[Rapport du projet de fin danne]

Le support de fixation du convoyeur rouleaux libres

Rouleau du convoyeur

~ 75 ~

[Rapport du projet de fin danne]

Roulement contact radial

Ecrou hexagonal dassemblage

~ 76 ~

[Rapport du projet de fin danne]

Rondel

L assemblage des composants du convoyeur rouleaux libres

~ 77 ~

[Rapport du projet de fin danne]

Rouleau de loutil dorientation du caoutchouc

Support de fixation de loutil dorientation du caoutchouc

~ 78 ~

[Rapport du projet de fin danne]

Lassemblage de loutil dorientation du caoutchouc

Arbre comportant les scies de loutil de dcoupage

~ 79 ~

[Rapport du projet de fin danne]

Rouleau de loutil de dcoupage

Lassemblage de loutil de dcoupage

~ 80 ~

[Rapport du projet de fin danne]

Support de la machine de dcoupe

Lassemblage de la machine de dcoupe

~ 81 ~

Anda mungkin juga menyukai

- Conception D Un Systeme de Decoupe Dimensionnement Et Conception Sur CATIA V5 R20 Realise Par Barhourhe Elmahdi Et Elhlaba M HammedDokumen81 halamanConception D Un Systeme de Decoupe Dimensionnement Et Conception Sur CATIA V5 R20 Realise Par Barhourhe Elmahdi Et Elhlaba M HammedSALIM BELGACEM0% (1)

- Rapport de Stage PerfectionnementDokumen48 halamanRapport de Stage PerfectionnementRayen AbBelum ada peringkat

- RapppportDokumen112 halamanRapppportjasserrr88% (8)

- Pfe Machine Gravure VerinDokumen82 halamanPfe Machine Gravure VerinHsyn Haj Mabrouk100% (3)

- Etude Et Conception D'une Mach - Mohammed MAAKOUL - 4284Dokumen58 halamanEtude Et Conception D'une Mach - Mohammed MAAKOUL - 4284Amine Srh100% (6)

- Pfe BroyeurDokumen85 halamanPfe Broyeurabdo issaouiBelum ada peringkat

- PFE: Conception Et Réalisation Dun Malaxeur de Ciment-Sable Pour Laboratoire 5kg MaxDokumen62 halamanPFE: Conception Et Réalisation Dun Malaxeur de Ciment-Sable Pour Laboratoire 5kg MaxYoussef El-mchichiBelum ada peringkat

- Rapport MecaniqueDokumen98 halamanRapport MecaniqueGhassen Jemaa100% (1)

- PFE PoinçonneuseDokumen113 halamanPFE Poinçonneuseradhoinezerelly75% (4)

- Conception Et Realisation D'un - CHOUAF Naima - 2285Dokumen62 halamanConception Et Realisation D'un - CHOUAF Naima - 2285Karim Ou100% (3)

- Rapport Pfe Bousnina - Ben AounDokumen66 halamanRapport Pfe Bousnina - Ben AounFatma BenbrahimBelum ada peringkat

- Mémoire ZEDDAM MOHAMED AYMANEDokumen95 halamanMémoire ZEDDAM MOHAMED AYMANEZEDDAM100% (1)

- Rapport PDFDokumen67 halamanRapport PDFHamed fekih romdhane100% (1)

- Rapport Stage ZodiacDokumen51 halamanRapport Stage ZodiacOmar Ben SalemBelum ada peringkat

- Dimensionnement D'un Système de Chargement/déchargement Des CasiersDokumen47 halamanDimensionnement D'un Système de Chargement/déchargement Des Casiersyoussef essasnoui100% (2)

- Analyse FonctionnelleDokumen12 halamanAnalyse FonctionnelleAsmae AsseraouBelum ada peringkat

- Mini Projet de Conception D'un BroyeurDokumen49 halamanMini Projet de Conception D'un BroyeurIadh Fendri86% (35)

- Rapport Mécatronique Mini Projet PDFDokumen9 halamanRapport Mécatronique Mini Projet PDFAyoub BahtatBelum ada peringkat

- Rapport Projet Fin D'étudeDokumen98 halamanRapport Projet Fin D'étudeMaher Garfa82% (11)

- Model Rapport Projet CDIO FinalDokumen58 halamanModel Rapport Projet CDIO FinalMokhtar Alerte100% (1)

- Broyeur de Bouteilles PlastiquesDokumen32 halamanBroyeur de Bouteilles Plastiquesngouo86% (7)

- Mémoire de Projet de Fin D'études: Présenté en Vue de L'obtention Du Diplôme de Technicien Supérieur en Génie MécaniqueDokumen56 halamanMémoire de Projet de Fin D'études: Présenté en Vue de L'obtention Du Diplôme de Technicien Supérieur en Génie MécaniqueGhofrane Ghofrane100% (3)

- Analyse Fonctionnelle (Malaxeur de Béton)Dokumen7 halamanAnalyse Fonctionnelle (Malaxeur de Béton)Samiho Samihoo100% (5)

- Mini Projet de Table ElevatriceDokumen35 halamanMini Projet de Table ElevatriceKawtar BenBelum ada peringkat

- Broyeur Bouteilles en PlastiqueDokumen80 halamanBroyeur Bouteilles en PlastiqueAzdine Necir75% (4)

- Pfe Enit2020.3agm1.Abidi - SafoueneDokumen156 halamanPfe Enit2020.3agm1.Abidi - SafoueneKais MansourBelum ada peringkat

- Broyeur Des PlastiquesDokumen97 halamanBroyeur Des Plastiquessalem jawherBelum ada peringkat

- Memoire: Etude Et Conception D'Une Machine de SoudureDokumen135 halamanMemoire: Etude Et Conception D'Une Machine de SoudureElajmi Rostom100% (1)

- Rapport Stage D'alternance: Conception Moule - Iset SousseDokumen55 halamanRapport Stage D'alternance: Conception Moule - Iset SousseHafsia Kh (Hafsia's Art)100% (1)

- Bendadou Rapport de Perfectionnement 1 PDFDokumen42 halamanBendadou Rapport de Perfectionnement 1 PDFGhabghoubi YassinBelum ada peringkat

- Rapport PFE Etude de Conception Dun Moule en Sable de Culbuteur Dun BasculeurDokumen81 halamanRapport PFE Etude de Conception Dun Moule en Sable de Culbuteur Dun BasculeurHamza Elmouhtadi100% (2)

- Rapport Mécatronique Mini ProjetDokumen9 halamanRapport Mécatronique Mini ProjetAyoub Bahtat0% (1)

- Conception Et Dimensionnement D'une Rouleuse À Quatre RouleauxDokumen180 halamanConception Et Dimensionnement D'une Rouleuse À Quatre Rouleauxwilfried100% (2)

- Rapport de Stage Amira HamzaDokumen38 halamanRapport de Stage Amira HamzaAmiira HAMZABelum ada peringkat

- Projet de Fin D'Etudes: Amélioration de La Zone de Fabrication Des Joints D'étanchéitéDokumen79 halamanProjet de Fin D'Etudes: Amélioration de La Zone de Fabrication Des Joints D'étanchéitéMa HdiBelum ada peringkat

- Conception D'une Machine de Po - Bouchra KHILOU - 4717Dokumen42 halamanConception D'une Machine de Po - Bouchra KHILOU - 4717Adil EL AttarBelum ada peringkat

- Rapport-Final PFEDokumen96 halamanRapport-Final PFEZaroui Benamor Ali100% (2)

- Élevateur À Godet RapportDokumen67 halamanÉlevateur À Godet RapportMahmoud MouelhiBelum ada peringkat

- Etau A Serrage Rapide1Dokumen7 halamanEtau A Serrage Rapide1Anonymous UzC0WUsqw50% (2)

- MécaniqueDokumen55 halamanMécaniqueGhassen JemaaBelum ada peringkat

- Bras Robotique PfeDokumen67 halamanBras Robotique PfeMANAL ALILOUBelum ada peringkat

- Etude de Conception D'un Mélangeur PDFDokumen90 halamanEtude de Conception D'un Mélangeur PDFKamel Bousnina85% (33)

- Compacteur de CanetteDokumen32 halamanCompacteur de CanetteImèn Choueich0% (2)

- Pfe Banc de TP RDMDokumen52 halamanPfe Banc de TP RDMNouh Hamnal100% (1)

- Etude AMDEC D'une Presse A Cha - NOURELFETH Mustapha - 1822Dokumen108 halamanEtude AMDEC D'une Presse A Cha - NOURELFETH Mustapha - 1822JàMàl Mejor100% (1)

- Rapport PfeDokumen72 halamanRapport PfeDiaconu Stefan100% (1)

- RobotiqueDokumen83 halamanRobotiquejolofboy100% (1)

- Etude de Conception D'une Roul - Mohamed TAIBI ALAOUI & Ahmed N - 5554Dokumen50 halamanEtude de Conception D'une Roul - Mohamed TAIBI ALAOUI & Ahmed N - 5554gougam100% (3)

- Malaxeur de BetonDokumen24 halamanMalaxeur de BetonFaicel Mejri100% (2)

- Analise Fonctionelle KomaxDokumen58 halamanAnalise Fonctionelle Komaxhiba elkrem80% (5)

- Etude AMDEC de La Machine de L - CHIBOUB Badre - 561Dokumen75 halamanEtude AMDEC de La Machine de L - CHIBOUB Badre - 561Majed NesrineBelum ada peringkat

- Rapport Stage Ben Abdallah PDFDokumen46 halamanRapport Stage Ben Abdallah PDFben abdalla Abdelfattah0% (1)

- 2799 22 Optimisation Des Parametres de CoupeDokumen6 halaman2799 22 Optimisation Des Parametres de CoupeSLIMANE BENCHIHEUB50% (2)

- Rapport de Stage AIT ELKADI AbdellahDokumen26 halamanRapport de Stage AIT ELKADI Abdellahiamabde2411Belum ada peringkat

- Rapport de StageDokumen43 halamanRapport de Stagesummaries & Goals ملخصات وأهدافBelum ada peringkat

- Lafarge (1) - ConvertiDokumen41 halamanLafarge (1) - Convertihajar AkharrazBelum ada peringkat

- Rapport Myrtel QualiprimDokumen27 halamanRapport Myrtel Qualiprimkramhassan969Belum ada peringkat

- 05 6D170-211-01 PDFDokumen78 halaman05 6D170-211-01 PDFNacer NacerBelum ada peringkat

- Comptabilite Par ActicvitesDokumen109 halamanComptabilite Par ActicvitesHajar TissoudaliBelum ada peringkat

- GHEGHISSI NaymeDokumen106 halamanGHEGHISSI NaymemimijuniorBelum ada peringkat

- Fiches - Droit Européen de La ConcurrenceDokumen12 halamanFiches - Droit Européen de La ConcurrenceLa MachineBelum ada peringkat

- TD2 Gemma PDFDokumen3 halamanTD2 Gemma PDFyousef ouasfia100% (1)

- Calcul Vitesse de FraisageDokumen3 halamanCalcul Vitesse de FraisageMxScribdBelum ada peringkat

- BallumageDokumen10 halamanBallumagesylvaliveBelum ada peringkat

- Dictionnairede Gestion en CHRDokumen374 halamanDictionnairede Gestion en CHROaj YassineBelum ada peringkat

- Clasification Des Section Transversale PDFDokumen31 halamanClasification Des Section Transversale PDFMehallaine BrahimBelum ada peringkat

- Cnra Info 68Dokumen16 halamanCnra Info 68hubertetoure734Belum ada peringkat

- Poly Anum Optim 14Dokumen150 halamanPoly Anum Optim 14Jose ToliviaBelum ada peringkat

- Introduction Droit Des ContratsDokumen5 halamanIntroduction Droit Des ContratsCorinne BrugiereBelum ada peringkat

- General Catalogue Friulsider 2013Dokumen370 halamanGeneral Catalogue Friulsider 2013Eric PerezBelum ada peringkat

- Evaluation Des Parts Sociales de Sci Par PH Favre Reguillon Ajdi 02 20171Dokumen4 halamanEvaluation Des Parts Sociales de Sci Par PH Favre Reguillon Ajdi 02 20171mlachenal5237Belum ada peringkat

- Rapport Geotechnique - Stations de PompageDokumen14 halamanRapport Geotechnique - Stations de Pompagefouad.zehouani1987Belum ada peringkat

- Projet Master 1Dokumen11 halamanProjet Master 1nadjib sallatBelum ada peringkat

- Applique LED Sten Dimmable Par Commande Gestuelle Luminaire - FR 2Dokumen1 halamanApplique LED Sten Dimmable Par Commande Gestuelle Luminaire - FR 2fredy.numero1Belum ada peringkat

- 5 - Essais de tirantsTA2020 - PMercierHScheryDokumen16 halaman5 - Essais de tirantsTA2020 - PMercierHScherybouraadahakimBelum ada peringkat

- Cours 1 Seance 1 Introduction MISDokumen32 halamanCours 1 Seance 1 Introduction MISibrahima yte colyBelum ada peringkat

- TP SprintDokumen9 halamanTP Sprintyvanlionel71Belum ada peringkat

- Inew 970 HDDokumen199 halamanInew 970 HDTenny SupBelum ada peringkat

- ListeCommandesShellWindows PDFDokumen4 halamanListeCommandesShellWindows PDFamissproBelum ada peringkat

- Dsi Pieux Battus Dywidag en Fonte Ductile FR 1Dokumen16 halamanDsi Pieux Battus Dywidag en Fonte Ductile FR 1Mohamed KanzoutBelum ada peringkat

- 6238B-FRA TrainerHandbook Volume2 PDFDokumen832 halaman6238B-FRA TrainerHandbook Volume2 PDFmatrixx3Belum ada peringkat

- 2000 Feuille de RéponsesDokumen8 halaman2000 Feuille de RéponsesKHALED KHALEDBelum ada peringkat

- Corrigé Exercice LAN 2011Dokumen4 halamanCorrigé Exercice LAN 2011coolfriend001100% (20)

- TD Comptabilite Analytique 1-2022-2023Dokumen13 halamanTD Comptabilite Analytique 1-2022-2023Soma Ben CherifBelum ada peringkat

- L'Organisation Adminitrative MarocaineDokumen3 halamanL'Organisation Adminitrative Marocainehakima hajjajBelum ada peringkat

- Cinq Bienfaits Fondamentaux de L'autoformationDokumen4 halamanCinq Bienfaits Fondamentaux de L'autoformationJeremie IFOREBelum ada peringkat