Líneas de ensamble: evolución e impacto en la producción industrial

Diunggah oleh

Cristian SalinasDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Líneas de ensamble: evolución e impacto en la producción industrial

Diunggah oleh

Cristian SalinasHak Cipta:

Format Tersedia

1

Universidad Tecnolgica Metropolitana Facultad de Ingeniera Escuela de Industria

Lneas de Ensamble

Estudiante: Cristian Salinas Serrano Profesor: Mario Cataldo Curso: Administracin De la Produccin I Seccin: 1

ndice

Pg. Introduccin..3 Historia de la Lnea de ensamble..4 Fundamentos tericos.6 Clasificacin de tipos...8 Tecnologa Actual.18 Balanceo de Lneas de Ensamble.20 Caso resuelto23 Bibliografia.26

Introduccin

Desde iniciada

la a

revolucin principios

industrial de siglo

ensamble

en

su

fbrica

de

automviles Ford. Desde esa poca la introduccin a la fabrica a la lnea de ensamble a sido importantsima para el

segunda mitad del siglo XVIII las lneas de ensamble han sido

fundamentales para la produccin de en cadena de variados

desarrollo industrial de las naciones. Con el pasar de los tiempos esta tecnologa ha evolucionado y en la actualidad los sistemas de

elementos. Su precursor fue el Empresario Henry Ford en y su la equipo Ford de

ingeniera

Motor

ensamble estn bajo el control de supercomputadores que minimizan el error.

Company a principios del siglo idearon la primera lnea de

Historia de la Lnea de Ensamble

En su esencia, la revolucin industrial, se baso en la capacidad de utilizar la energa mecnica para la produccin de bienes. A travs del tiempo este sencillo concepto represent grandes cambios a nivel tecnolgico y social, creo una clase media creciente y nos llevo de la produccin en masa hasta la especificacin de productos "a gusto". Los rpidos cambios a nivel tecnolgico y social generaron grandes tendencias en el diseo e implementacin de maquinaria de ensamble; hacia la mitad del siglo pasado la automatizacin sincrnica de altas velocidades tomo fuerza - junto con la aparicin de la electrnica. Para finales del siglo, con el desarrollo de mercados ms

ayuda de la Revolucin industrial, surgida en francia, la produccin en masa de productos manufacturados se hizo posible mediante la divisin del trabajo y la creacin sin de partes esto

intercambiables;

embargo,

cre problemas para los que estaban acostumbrados a que sus productos fueran hechos a la medida. El sistema industrial moderno comenz a surgir a fines del siglo XIX en los Estados Taylor Unidos, fue el donde pionero Frederick de la

Administracin Cientfica; suprimi la planificacin del trabajo como parte de las responsabilidades de los

trabajadores y capataces y la puso en manos de los Ingenieros Industriales, que se les conoce como Ingenieros de Mtodos y Tiempos. En el siglo XX se desarroll una era tecnolgica que permiti que las masas obtuvieran productos hasta entonces

demandantes - en el plano social - y la creciente complejidad en los sistemas de control, la automatizacin flexible, y los sistemas asincrnicos fueron

tomando releva Es as que con la

5 reservados slo para las clases privilegiadas. Fue en este siglo cuando Henry Ford introdujo en la produccin de la Ford Motor Company la lnea de ensamblaje en movimiento. La produccin de la lnea de resultado productos de gran tecnologa a bajo costo. Parte de este proceso fue una inspeccin para separar de los los no

productos

aceptables

aceptables. Fue entonces cuando la calidad era slo la responsabilidad del departamento de fabricacin.

ensamblaje

dividi

operaciones

complejas en procedimientos sencillos, capaces de ser ejecutados por obreros no especializados, dando como

Fundamentos Tericos

Las lneas de produccin son una clase importan en los sistemas de manufactura cuando se van a hacer grandes cantidades de productos similares o idnticos. En una lnea de produccin, el trabajo total se divide en tareas pequeas y se asignan trabajadores o maquinas para realizar estas actividades con gran eficiencia.

La velocidad de la produccin de la lnea se determinara por la

velocidad de la estacin ms lenta. Las estaciones de trabajo de tiempo mas veloces se ven limitadas por la estacin ms lenta, esta estacin es la llamada cuello de botella.

La transferencia del producto a lo largo de la lnea por lo general se realiza mediante un dispositivo de transferencia mecnica o sistema de transporte, aunque algunas

Gran parte Del crdito para el desarrollo de esta se debe a Henry Ford y su equipo de ingeniera en la Ford Motor Company a principios del siglo. Una lnea de produccin la forman una seria de estaciones de trabajo ordenadas para que los productos pasen de una estacin a la siguiente y en cada posicin se realice una parte del trabajo total.

lneas manuales simplemente pasan el producto a mano entre

estaciones. Las lneas de ensamble se asocian con las producciones masivas. Si las cantidades de los productos son muy grandes el trabajo se va a dividir en tareas separadas que pueden asignarse a estaciones de trabajo individuales, una lnea de ensamble es el sistema de manufactura ms apropiado.

Las lneas se disean para enfrentar las variaciones en los modelos de los productos, siempre y cuando las diferencias entre los modelos no sean Demasiado grandes En trminos de la capacidad de una lnea de produccin para enfrentar las variaciones de modelos, se distinguen tres tipos de lneas: Modelo nico, Modelos por lote y Lnea de modelo mixto. Una lnea de modelos nico

producto en la misma lnea, pero usan diferentes enfoques para

enfrentar las variaciones. Una lnea de modelos por lotes produce cada modelo en grandes cantidades. Las estaciones de

trabajo se preparan para producir la cantidad deseada del primer modelo y despus se reconfiguran para producir la cantidad de modelo siguiente, y as sucesivamente. Con frecuencia los productos

produce solo un modelo y no hay variaciones en el, las tareas que se realizan en cada estacin son

ensamblados usan este enfoque cuando la demanda de cada

producto es intermedia. En este caso el factor econmico favorece e uso de una lnea de produccin para varios productos, en lugar de usar lneas separadas para cada modelo.

iguales sobre todas las unidades de productos. Las lneas de modelos por lotes y de modelos mixto se disean para producir dos o mas modelos de

Configuracin general de una lnea de produccin

Clasificacin de Tipos

Lnea de ensamble Manual. Una Lnea de Ensamble manual consiste en mltiples estaciones de trabajo ordenadas en en las forma cuales ejecutan El que contenga la parte durante su movimiento de la lnea. La base

viaja por casa estacin, en donde los trabajadores realizan tareas que construyen el producto

secuencial trabajadores operaciones

humanos de

ensamble.

progresivamente. En casa estacin se aaden componentes a a parte base hasta que todo el contenido de trabajo se ha terminado cuando el producto sale de la estacin final.

procedimiento usual en una lnea manual empieza con el lanzamiento de una parte base en el extremo inicial de la lnea. Con frecuencia se requiere un trasportador de trabajo

Linea de Ensamble Manual

Lineas de ensamble automatizadas. Las lneas de ensamble manual utilizan normalmente un sistema de transferencia mover las mecanizado partes entre para las coordina. En una situacin ideal, no hay trabajadores en la lnea excepto para realizar funciones auxiliares tales como cambiar herramientas, cargar y descargar partes y

estaciones de trabajo, pero las estaciones tambin son operadas por trabajadores. Una lnea de ensamble automatizada de trabajos conectados trasferencia a de un sistema que de las

reparacin y mantencin. Las lneas automatizadas modernas son

sistemas integrados que operan bajo control de una computadora.

partes

10

Las operaciones que ejecutan las estaciones automatizadas tienden a ser ms simples que las que ejecutan personas en lneas

Un tipo importante en la categora de procesamiento es la lnea de transferencia la cual es una

secuencia de estaciones de trabajo que ejecutan operaciones con automatizada trabajo entre de una de las

manuales. La razn es que las tareas mas sencillas son mas fciles de automatizar. Las operaciones que son difciles de automatizar son las que requieren varios pasos, asi como la aplicacin de juicio o capacidad sensorial humana. Las tareas fciles de automatizar

procesamiento, transferencia unidades de

estaciones. El maquinado es la operacin de procesamiento mas comn. Existen sistemas de para

transferencia

automtica

consisten en elementos de trabajo nicos, movimientos rpido de y

trabajo y ensambles para laminado metlico. En el maquinado, la pieza de trabajo empieza generalmente como un fundido o forja metlicos, y se realizan una serie de

funcionamiento

movimientos de alimentacin en lnea recta, como en el maquinado. Las lneas de produccin

operaciones de maquinado para obtener detalles de alta precisin. El desarrollo de las lneas de transferencia fue una extensin

automatizadas se dividen en dos categoras bsicas:

1 Las que realizan operaciones de procesamiento tal como maquinado. 2- Las que realizan operaciones de ensamble.

natural de las lneas de produccin manual. En general, las lneas de transferencia son partes de equipo costosas que en ocasiones llegan a

11

valer

millones

de

dlares;

se

trabajo se divide entre muchas estaciones, las velocidades de

disean para trabajos que requiere gran cantidad de partes. Puede ser significativa la cantidad de

produccin son altas y los costos por unidad son bajos, en

maquinado que se realiza en la parte de trabajo, pero dado que el

comparacin con los mtodos de produccin alternativos.

Sistemas de ensambles automatizados

12

Cada

sistema

de

produccin,

Proyecto. Produccin generalmente de productos nicos de cierta gran

caracterizado esencialmente por su proceso productivo, conlleva un

complejidad

que

requieren

conjunto de implicaciones para la empresa, en cuanto al

cantidad de inputs. Estos deben fabricarse en un lugar definido debido a que es difcil o casi imposible transportarlos una vez terminados. Como resultado, y a diferencia de cualquier otro proceso productivo, los recursos que

comportamiento apropiado de las diferentes dimensiones de

fabricacin y empresariales (Hill, 1997). Segn este enfoque, y

haciendo un anlisis ms detallado de los distintos trabajos y literatura consultada, se ha encontrado que los autores han aceptado por lo general, tipologas la existencia de de ocho o bien

comprende deben trasladarse al lugar de operacin, ya que aqu no existe flujo del objeto de trabajo, sino que son los recursos tcnicos y humanos quienes acuden al lugar de trabajo. Las actividades y

sistemas productivas

configuraciones definidas: Proyecto, Job-

recursos se gestionan como un Shop, Lotes todo. Su coordinacin adquiere

(Batch), Lnea acompasada por Equipo, Lnea acompasada por Obrero, Configuracin Continua, Just in Time y Sistema Flexible de Fabricacin. Configuracin por

carcter crtico. Existe un connotado inters por el control de los costos y las fechas de terminacin.

13

Configuracin de Taller (Job-shop). El sistema de produccin Jobproductos producto. productos Como muy se fabrican los

Shop fabrica

muchos

diferentes,

diferentes en volmenes que varan entre la unidad y pocas unidades de cada producto. Consiste en una fabricacin no en serie, de lotes pequeos, para pedidos nicos o de pequeas cantidades. Por lo regular implica productos adaptados,

recursos son flexibles y verstiles. El flujo material es irregular,

aleatorio y vara considerablemente de un pedido al siguiente. Se requiere que el fabricante interprete el diseo y las especificaciones del trabajo, as como que aplique

diseados a la medida del cliente y de naturaleza muy poco repetitiva. Se requieren operaciones las cuales poco son

capacidades del alto nivel en el proceso de conversin. En la

produccin Job-Shop lo que se trata es de obtener un producto a medida del cliente. conversin. En la produccin Job-Shop lo que se trata es de obtener un producto a medida del cliente.

especializadas,

realizadas por un mismo obrero o por un grupo pequeo de ellos, los cuales tienen la responsabilidad de terminar todo o casi todo el

Configuracin por Lotes. El sistema de flujo en lotes produce menos variedad de producto en volmenes ms elevados que el caso anterior. El mayor volumen se debe a un aumento de la

repetitividad en ciertos artculos que se hacen dominantes. Estos

productos se fabrican en lotes, que

14

representan unos pocos meses de requerimientos de clientes. En este caso se requieren ms operaciones, y stas por mismo son lo ms que

suele emplear una combinacin de layouts celulares y funcionales. Los layouts celulares se utilizan cuando es efectivo en cuanto a costos disponer el equipo en clulas, para producir familias de productos.

especializadas, difcilmente un

operario

pueda dominarlas todas con una eficiencia aceptable. En tal sentido, el trabajo se divide en diferentes etapas tecnolgicas, en las cuales los lotes sufren distintas

Como hay muchos productos, el equipo y utillaje son mayormente flexibles, de propsito general. El flujo material es desconectado

aunque regular, variable de un pedido a otro, aunque existen

operaciones. As la instalacin se suele dividir en secciones o talleres, en los cuales se agrupan los equipos con funciones similares. Se

pautas de flujo para familias de productos y para grandes lotes. Es el sistema ms utilizado.

Configuracin en Lnea Acompasada por el Equipo (LAE). El equipo y procesos estn el volumen es lo suficientemente elevado para hacer un uso eficiente de una lnea especializada con capacidades dedicadas. Se fabrica a una tasa constante, con un flujo automatizado e intensivo en capital. Los operarios realizan tareas

organizados en una lnea o lneas especializadas para producir un pequeo nmero de productos

diferentes o familias de productos. Estos sistemas se usan slo cuando el diseo del producto es estable y

15

relativamente simples a un ritmo determinado por la velocidad de la lnea. El control del ciclo productivo

est

automatizado, y

existe una

alta

estandarizacin

elevada

eficiencia en todo el proceso.

Configuracin en Lnea Acompasada por Operarios (LAO ). Se utiliza cuando el nmero de productos diferentes es demasiado elevado y los volmenes de los operarios. Aunque los productos sean algo diferentes, son

tcnicamente homogneos, usando la misma instalacin, personal y la misma secuencia de estaciones de trabajo, aunque alguno de ellos pueda no pasar por alguna que no le es necesaria. El ciclo de

produccin

demasiado

variables

para el sistema en lnea con flujo acompasado por el equipo. En este sistema, la lnea es ms flexible que en el caso anterior, y puede

funcionar con una variedad de velocidades. La tasa de produccin depende del producto particular que se fabrique, del nmero de

productivo est controlado por los operarios a diferencia de la LAE donde dicho control est

automatizado, esto hace que sea ms flexible y verstil que el

operarios asignados a la lnea y de la eficacia del trabajo en equipo de

anterior.

Configuracin de Flujo Continuo. Este sistema es similar al de lnea en flujo acompasado por el equipo. Sin embargo, es ms automatizado, ms intensivo en capital y menos flexible. Cada mquina y equipo

16

estn siempre

diseados la misma

para

realizar y

travs de toda la instalacin como si fuera un gran proceso tecnolgico. Este rgido sistema, se basa en un proceso muy automatizado, costoso y especializado en la obtencin de un producto estndar, donde la homogeneidad es total y absoluta, funcionando continuamente con

operacin

preparados para aceptar de forma automtica el trabajo suministrado por la mquina precedente. Est diseado para fabricar un producto o una familia limitada de productos en volmenes muy elevados. El diseo del producto es muy estable, a menudo es un producto genrico o commodity. El flujo material es continuo sincronizado, integrado a

mnima intervencin del personal de lnea. Generalmente precisa laborar las 24 horas para procurar ser un sistema costeable y eficiente.

Sistema de Produccin JIT. Es importante distinguir entre el produccin (Kanban), mantenimiento mediante layout arrastre celular, autnomo,

sistema de produccin JIT y las tcnicas JIT. Las tcnicas

denominadas JIT incluyen el control estadstico de la calidad, reduccin de los tiempos de cambio de tiles (SMED), polivalencia de los

implicacin de todo el personal en las decisiones gerenciales,

resolucin continua de problemas control automtico de defectos, etc. Estas tcnicas se usan en el sistema de produccin JIT, pero tambin se usan en otros sistemas.

trabajadores, versatilidad de los equipos, operaciones, estandarizacin el enfoque de de la

17

El sistema de produccin JIT es mucho ms que un agregado de tcnicas JIT. Surgido en Toyota Motor Co., es un sistema de flujo lineal (virtual o fsico) que fabrica muchos productos en volmenes bajos a medios. Por su diseo, el sistema JIT fuerza la eliminacin de todos los innecesarios

(desperdicios), y a partir de aqu, impone la mejora continua. Esto conduce naturalmente a costos

inferiores, mejoras en la calidad y entregas ms rpidas. El sistema JIT es el ms difcil de disear, implantar y gestionar de todos, y pueden existir diferentes niveles de implantacin del mismo.

Sistema Flexible de Fabricacin (FMS). El sistema FMS consiste en un grupo de mquinas controladas por computadoras y sistemas verstiles, lo que permite a un sistema productos FMS fabricar en muchos bajos

diferentes

automticos de manejo, carga y descarga de material, todo ello controlado supervisor. por Un un computador puede

volmenes. Por ser sumamente costoso, se emplea comnmente en situaciones en las que no pueden utilizarse sistemas de produccin en lnea de flujo ms simples y baratos. Por lo general, se desarrolla en un entorno CIM (manufactura

FMS

funcionar sin atencin de personal durante mquinas, largos el periodos. sistema Las de

manipulacin de materiales y las computadoras son muy flexibles,

integrada por computador)

18

Tecnologa Actual en Lneas de Ensamble

En los ltimos aos la nueva tecnologa posible que est las haciendo lneas de

masiva

de

tecnologa

computarizada, dese software mas completos que integran mltiples funciones hasta

ensamble sean ms flexibles. Esto se logra mediante el uso de control computarizado y de la reduccin de los tiempos necesarios para el cambio de equipo. obtiene sustancial. En la actualidad los procesos de ensamble se han visto Como una resultado se

maquinaria de transporte de piezas que ayudan facilitar la tarea de operadores.

Es preciso sealar que toda esta automatizacin debe estar siempre supervisada por seres humanos discriminar y que puedan ante

flexibilidad

decidir

situaciones de ata complejidad.

favorecidos dado a la inclusin

Ford utiliza Wi-Fi para lneas de ensamble Ford es el primer fabricante en utilizar internet inalmbrico en una lnea de ensamble para instalar el software del sistema SYNC en vehculos equipados con el sistema MyFord Touch mientras eliminando son la

ensamblados,

necesidad de construir y almacenar mltiples mdulos de equipo

reduciendo la complejidad de la

19

manufactura y reduciendo costos. A principios de ao, Ford anunci que la siguiente generacin de SYNC contar con un receptor de redes inalmbricas, Ahora Ford

planta de ensamble en Chicago que est a cargo del Ford Explorer 2011 y posteriormente las que produzcan en todo el mundo el Ford Focus 2012. A travs de la conexin inalmbrica, las opciones de software del

capitaliza las posibilidades ilimitadas de esta conexin en el vehculo haciendo realidad la comunicacin entre el automvil y la lnea de ensamble. La planta en Oakville, Ontario que produce los totalmente nuevos Ford Edge y Lincoln MKX 2011 ser la primera en llevar puntos de acceso inalmbricos para la instalacin del software, por lo que estos vehculos se convierten en los primeros en tener el sistema de informacin y entretenimiento instalados va Wi-Fi mientras circulan por la lnea de ensamble. El segundo paso ser la

sistema SYNC suman hasta 300 megabytes de datos que se instalan inalmbricamente incluyendo

aplicaciones de trfico, direcciones e informacin en el mercado

estadounidense, idiomas para los comandos de voz, grficos e conos especficos para navegacin,

informacin del sistema y pantallas del cuadro de instrumentos, temas de colores y unidades de medicin para consumo de combustible,

velocidad y distancia.

20

Balanceo de Lneas de Ensamble

El

problema

de

diseo

para

3) Continuidad. Deben tomarse precauciones para asegurar continuo un del

encontrar formas para igualar los tiempos de trabajo en todas las estaciones se denomina problema de balanceo de lnea.

aprovisionamiento material, piezas,

sub-ensambles,

etc., y la prevencin de fallas de equipo.

Deben existir ciertas condiciones para que la produccin en lnea sea prctica: Los casos tpicos de balanceo de lnea de produccin son:

1) Cantidad. El volumen o cantidad de produccin debe ser suficiente para cubrir el de costo la de la Esto

1) Conocidos los tiempos de las operaciones, determinar el nmero de operarios necesarios para cada operacin.

preparacin

lnea.

depende del ritmo de produccin y 2) Conocido el tiempo de ciclo, de la duracin que tendr la tarea. minimizar el nmero de estaciones 2) Equilibrio. Los tiempos de trabajo.

necesarios para cada operacin en 3) lnea deben ser aproximadamente estaciones iguales. elementos de trabajo a la misma. de trabajo, asignar Conocido el nmero de

21

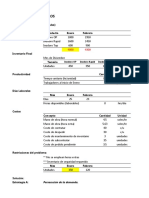

Para poder aplicar el balanceo de lnea nos apoyaremos de las siguientes frmulas:

Lineas Del Multi-Modole Este acercamiento trata la planta de fabricacin reconfigurable, como que recurso produce hornada de productos entonces se produce segn horario. La ventaja de una lnea del multimodelo es que instalado una vez para un modelo particular es tan eficiente como una lnea

diversos modelos en las hornadas una despus de la otra. Antes de producir una hornada, los lneas que el equipo (gente, herramientas,

convencional. La desventaja es que el setting-up toma el tiempo, que significa la produccin y la ineficacia perdidas.

fuente material) se fija hasta juego el modelo o la variante requirieron. Este proceso toma tiempo. La

22

Los problemas para el planificador de una lnea del multi-modelo son: 1. Cmo balancear la lnea para cada producto por separado? Esto es bastante directo, puesto que la funcin de la viabilidad tecnolgica seguida por el uso de un mtodo que balancea estndar

2. Cmo ordenar las hornadas para reducir al mnimo prdidas del cambio? Es a menudo el caso que los cambios a partir del uno a otro tomarn menos tiempo que el

cambio reverso.

Lneas Des Mezclar-modelo

El acercamiento del mezclar-modelo es ms realista en el mundo

orden y la mezcla que el mercado exige. Una dificultad es que el contenido de trabajo en cada sitio de trabajo puede diferenciar de modelo al modelo. Otro, que sigue de esto, es que el tiempo ocioso en cada estacin vara a partir de tiempo al tiempo dependiendo de la

moderno, dado la subida de equipo de fabricacin flexible software-

configurable. La premisa bsica es que los productos mltiples son manejados por cada sitio de trabajo sin paradas para cambiar encima entre ellas. Esto permite una

secuencia al azar del lanzamiento para poder hacer productos en la

secuencia de modelos a lo largo de la lnea.

23

Los problemas para el planificador de un multi-modelo alinean son otra vez dobles: 1. Cmo balancear la lnea cuando diversos productos tienen diverso contenido de trabajo?

2. Cmo determinar la secuencia ptima del lanzamiento que reduce al mnimo prdidas?

Caso de Estudio La tecnologa RFID SAW mejora la lnea de produccin de Nissan en la planta de Sudfrica La empresa reconoce que los errores en las lecturas automatizadas en su lnea de produccin producen retrasos no deseados con consecuencias este mercado. Inicialmente era una cadena vehculos, siguieron de ensamblaje enseguida instalaciones para le de

pero unas

produccin en Pretoria. Nissan ha sido uno de los agentes que ha desarrollado automovilstico el en mercado este pas.

econmicas elevadas Empresa En los ltimos 40 aos, Nissan South Africa ha provedo vehculos de alta calidad al mercado de Sudfrica, con caractersticas y

Actualmente, en un mercado ms competitivo, Nissan conserva el

10% del mercado en el pas. En sus instalaciones trabajan ms de 2.500 personas.

especificaciones en exclusiva para

24

Objetivos Los objetivos del proyecto se instalaciones y de los procesos que deban soportar, como: Adhesin del tag en superficie metlica Entorno metlico Rangos de lectura de entre 3 y 5 metros en las peores condiciones Presencia de interferencias de la red WiFi Condiciones en el proceso de pintado donde el tag debe soportar temperaturas superiores a los 200 C

centraban en implantar un nuevo sistema de gestin y control en la lnea de ensamblaje de vehculos que incrementara la eficacia y

eficiencia del actual, por este motivo era necesario obtener un 100% de fiabilidad en las lecturas, adems, el sistema RFID debera estar

sincronizado con la aplicacin de gestin. Otros de los condicionantes a superar por el sistema eran las condiciones hostiles de las

Necesidad Nissan Sudfrica reconoci que tena tiempos de inactividad como resultado de errores derivados de malas lecturas en la identificacin o por el retraso de estas lecturas provocadas por sistema anteriores. Estos sistemas provocaban cuellos de botella en determinados produccin no podan avanzar

hasta confirmar la correcta lectura del proceso anterior. Estos dos factores tenan un coste anual muy elevado para la empresa, por este motivo se decidi buscar un sistema que asegurara la mxima fiabilidad en la lectura y en su funcionamiento.

procesos y algunas unidades de

25

Solucin Implantacin La solucin implantada est El proyecto, realizado por RF SAW y SCM Solutions, surgi de la necesidad de Nissan en probar nuevos sistemas de trazabilidad. Se estableci una prueba piloto en las instalaciones de la cadena de

compuesta por: 6 estaciones lectoras (GST Model 611 de RF SAW) situadas en: - En el ensamblaje del cuerpo central (Body Shop) -La parte de ensamblajes de la parte metlica final (Metal Finish) -En los dos puntos de pintura (Paint Shop) - Retoques y mecnica (Trim & Mechanical) -Final de la lnea para stock (Into Stock) Los tags se sitan en la parte frontal del vehculo, ms concretamente, en el chasis en forma de arco a la altura de las ruedas delanteras

ensamblaje en diciembre de 2005. La tecnologa que se probara era SAW (Surface Acoustic Wave),

basada en RFID sin chip o circuito integrado. El objetivo era demostrar un 100% de fiabilidad en las

lecturas. Una vez demostrada la fiabilidad de la solucin y su retorno de inversin se procedi a su implantacin en las instalaciones.

26

Funcionamiento

El funcionamiento del sistema es bastante simple. Se le aade un tag RFID SAW a cada uno de los chasis de los vehculos a producir, de esta manera cada uno tendr un

medida

que en

el vehculo los

va

avanzando

diferentes

procesos, las estaciones lectoras detectan el tag y actualizan la informacin al software de gestin, as se obtiene el estado en tiempo real de la situacin de la produccin. Una vez finaliza el ltimo proceso, el coche es enviado a la zona de almacenaje, quedando registrado en las aplicaciones correspondientes.

identificador nico. Este identificador nico se asocia a un vehculo software de a producir en el gestin de la

produccin quin guarda todas las caractersticas de ese vehculo en cuestin.

Beneficios El sistema ha proporcionado a Nissan los siguientes beneficios: Reduccin de costes por mejoras en los procesos Reduccin de la recopilacin de informacin de manera manual Reduccin de las paradas de la lnea de produccin Incremento de la productividad Mejora de los tiempos del perodo desde fabricacin a venta Incremento de la satisfaccin del cliente Incremento de la precisin de la informacin .

27

Bibliografa

Fundamentos de

manufactura moderna: materiales,

procesos y

sistemas, Parte X La automatizacin y los sistemas de produccin,

Mikell P. Groover.

Planeacin y control de la produccin: balanceo de lneas de ensamble: lneas mezcladas y del multimodelo, Ivn Escalona Moreno. Noticias Terra Mxico (Ford utiliza Wi-Fi para lneas de ensamble) Produccin en Cadena, Wikipedia.org.

Anda mungkin juga menyukai

- Guia HMI Delta (Introducción A DOPSoft)Dokumen7 halamanGuia HMI Delta (Introducción A DOPSoft)Raul Canales33% (3)

- Herramientas para Automatizar El Proceso de Control de CalidadDokumen44 halamanHerramientas para Automatizar El Proceso de Control de CalidadDigital Harbor BoliviaBelum ada peringkat

- Modelos de inventario: EOQ, N* y TDokumen119 halamanModelos de inventario: EOQ, N* y Tyovana100% (1)

- Introducción A La Transformación Digital 1Dokumen56 halamanIntroducción A La Transformación Digital 1Lcdo. German A. Salas OjedaBelum ada peringkat

- Tarea Académica 1 - Grupo 5 - Intento - 2022-05-26-23-27-32 - TA1 - Grupo 5 - 3PLDokumen30 halamanTarea Académica 1 - Grupo 5 - Intento - 2022-05-26-23-27-32 - TA1 - Grupo 5 - 3PLKhenedy ParicahuaBelum ada peringkat

- Analisis Mediante Arboles de DesicionesDokumen10 halamanAnalisis Mediante Arboles de DesicionesLeidy Steisy Espinoza ChuquihuaraBelum ada peringkat

- Introducción a los sistemas inteligentes: historia, definiciones y aplicacionesDokumen18 halamanIntroducción a los sistemas inteligentes: historia, definiciones y aplicacionesOnan Omar Sánchez Serrano100% (1)

- Ejemplos VirtualesDokumen50 halamanEjemplos VirtualesEmiliano DeganteBelum ada peringkat

- Historia CNCDokumen15 halamanHistoria CNCRichard Moya100% (1)

- Diagrama de relaciones entre departamentosDokumen16 halamanDiagrama de relaciones entre departamentosIng. IndustrialBelum ada peringkat

- Practica Método Carga-Distancia y Factores PonderadosDokumen5 halamanPractica Método Carga-Distancia y Factores PonderadosMANUEL L�PEZ LOMELIBelum ada peringkat

- Evalu - Escenario 2 Organizacion y MetodosDokumen4 halamanEvalu - Escenario 2 Organizacion y MetodosLaura Giraldo100% (2)

- HeijunkaDokumen6 halamanHeijunkaMarianelaBelum ada peringkat

- PMP Caso InodorosDokumen15 halamanPMP Caso InodorosThalia Cintya Mendoza CarriónBelum ada peringkat

- Analisis de Paper S de Mantenimiento Unidad 2 "Taxonomia Del Mantenimiento"Dokumen7 halamanAnalisis de Paper S de Mantenimiento Unidad 2 "Taxonomia Del Mantenimiento"GRIS RIVANTBelum ada peringkat

- Auditoria de MantenimientoDokumen6 halamanAuditoria de MantenimientoFrancisco Orozco ValdesBelum ada peringkat

- Optimización de la producción de ollas en una empresa metalúrgicaDokumen94 halamanOptimización de la producción de ollas en una empresa metalúrgicaAna Paula GonzalesBelum ada peringkat

- Evolución Histórica de La Calidad en El Contexto Del Mundo de La Empresa y Del TrabajoDokumen1 halamanEvolución Histórica de La Calidad en El Contexto Del Mundo de La Empresa y Del TrabajoJavier MorenoBelum ada peringkat

- Tarea Ejercicios de MRP - VegaBalderasCesarIvanDokumen6 halamanTarea Ejercicios de MRP - VegaBalderasCesarIvanCesar Ivan BalderasBelum ada peringkat

- Vendedores de Arroz (01 Minorista - 01 Mayorista)Dokumen2 halamanVendedores de Arroz (01 Minorista - 01 Mayorista)Capacitación & Desarrollo Grupo TopalBelum ada peringkat

- Ejercicios de Muestreo Del Trabajo U2Dokumen2 halamanEjercicios de Muestreo Del Trabajo U2José PérezBelum ada peringkat

- Tarea 1Dokumen4 halamanTarea 1Medaly T MarquezBelum ada peringkat

- EJEMPLO DE APLICACIÓN V 27 AbrilDokumen14 halamanEJEMPLO DE APLICACIÓN V 27 AbrilFrancisco GarciaBelum ada peringkat

- Almeida León Modelo 1 Flexsim Oficina PostalDokumen7 halamanAlmeida León Modelo 1 Flexsim Oficina PostalSebastianLeonAmoresBelum ada peringkat

- AMEFDokumen18 halamanAMEFponcho16Belum ada peringkat

- Exposición VSM - Diseño de PlantaDokumen32 halamanExposición VSM - Diseño de PlantaLaura vargas cantorBelum ada peringkat

- 2016 Espino Implementacion de Mejora en La Gestion ComprasDokumen120 halaman2016 Espino Implementacion de Mejora en La Gestion ComprasVictorBelum ada peringkat

- 9 - Análisis Relacional de Actividades IIDokumen25 halaman9 - Análisis Relacional de Actividades IIBillyBonillaPauloBelum ada peringkat

- Restricción en Distribución en PlantaDokumen10 halamanRestricción en Distribución en Plantaandres91-Belum ada peringkat

- Guia3 AIPDokumen7 halamanGuia3 AIPArides MenesesBelum ada peringkat

- Maradiaga, F. (2021) - SMED. CC. Argentina.Dokumen9 halamanMaradiaga, F. (2021) - SMED. CC. Argentina.DfernandoBelum ada peringkat

- Evaluar procesos con indicadoresDokumen2 halamanEvaluar procesos con indicadoresJhon QuirozBelum ada peringkat

- Ingeniería de Métodos, Movimientos y TiemposDokumen6 halamanIngeniería de Métodos, Movimientos y Tiemposkathe chavezBelum ada peringkat

- Gráficos de control peso preformas plásticoDokumen1 halamanGráficos de control peso preformas plásticoJuanAndsBelum ada peringkat

- Anexo 03. Diseño Estratégico de La Cadena de SuministroDokumen3 halamanAnexo 03. Diseño Estratégico de La Cadena de SuministroMa MaBelum ada peringkat

- Diseño de Un Plan de Requerimientos de MaterialesDokumen90 halamanDiseño de Un Plan de Requerimientos de Materialesmtfsfernandez0% (1)

- Propuestas de KPIDokumen8 halamanPropuestas de KPIRodrigo AlfaroBelum ada peringkat

- Casos PracticosDokumen10 halamanCasos Practicosisaac oceu lozano arriagaBelum ada peringkat

- Megafabrica Llantas MichelinDokumen18 halamanMegafabrica Llantas MichelinJavier OspinaBelum ada peringkat

- Envase Empaque y EmbalajeDokumen11 halamanEnvase Empaque y EmbalajeElvis SanchezBelum ada peringkat

- Castano Morales SalustioDokumen118 halamanCastano Morales SalustioEscarleth Altamirano AguirreBelum ada peringkat

- Taylorismo EnsayoDokumen11 halamanTaylorismo EnsayoAbdiel Aguilar Ponce100% (1)

- Panaderia y Pasteleria AlacranesDokumen30 halamanPanaderia y Pasteleria AlacranesOscar SilvaBelum ada peringkat

- 6.1 Kanban V12Dokumen14 halaman6.1 Kanban V12Kazuumi Ruiz MurakamiBelum ada peringkat

- Ejerccio 1Dokumen2 halamanEjerccio 1Redintong GongalezBelum ada peringkat

- Actividad 1Dokumen1 halamanActividad 1Andrea RamirezBelum ada peringkat

- Juntas o EmpaquesDokumen9 halamanJuntas o Empaquesbrayan0% (1)

- UPN-GEMAN - WA-sem-7NDokumen100 halamanUPN-GEMAN - WA-sem-7NOshin Hoyos TapiaBelum ada peringkat

- EQUIPO 1 P-2 Det. Tiempos Con El Método MODAPTSDokumen15 halamanEQUIPO 1 P-2 Det. Tiempos Con El Método MODAPTSMaximiliano Díaz0% (1)

- Proyecto Manufactura Esbelta A2Dokumen24 halamanProyecto Manufactura Esbelta A2Thom YorkeBelum ada peringkat

- Presupuesto de MantenimientoDokumen1 halamanPresupuesto de MantenimientoJosue aaronBelum ada peringkat

- S14.s1 - Indicadores ProductividadDokumen21 halamanS14.s1 - Indicadores ProductividadberlyBelum ada peringkat

- Balance en LíneaDokumen14 halamanBalance en LíneamariaBelum ada peringkat

- ISHIKAWA-No Se Puede Realizar El Ensamble Del Motor Por Tapas Deformadas. (Corregido)Dokumen1 halamanISHIKAWA-No Se Puede Realizar El Ensamble Del Motor Por Tapas Deformadas. (Corregido)Itzel Ramírez OjedaBelum ada peringkat

- Evaluación de proyecto de empresa de desechables biodegradables en Los MochisDokumen13 halamanEvaluación de proyecto de empresa de desechables biodegradables en Los MochisFabricio Ramirez TalamanteBelum ada peringkat

- Teoría de RestriccionesDokumen24 halamanTeoría de RestriccionesLeysi Margot ApazaBelum ada peringkat

- Costos IndirectosDokumen6 halamanCostos Indirectosvalentina patiñoBelum ada peringkat

- Silabo TQMDokumen5 halamanSilabo TQMBrayan ChingayBelum ada peringkat

- Ensayo de MantenimientoDokumen3 halamanEnsayo de MantenimientoCarlos Arévalo Varas100% (1)

- Practicas Pre Profesionales AvanzadoDokumen38 halamanPracticas Pre Profesionales AvanzadoIrwin Jesus Ponce RaezBelum ada peringkat

- F. Exposicion MKT DuckDuckGODokumen11 halamanF. Exposicion MKT DuckDuckGOjoahan100% (1)

- Sistema de transporte y tráfico en la cadena de suministroDokumen1 halamanSistema de transporte y tráfico en la cadena de suministroYoshirita EsquivelBelum ada peringkat

- Indicadores Linea de Acción Productividad Operativa Camara de ComercioDokumen4 halamanIndicadores Linea de Acción Productividad Operativa Camara de ComercioRicardo ChegwinBelum ada peringkat

- Nccu Nccu-240 EnlaceDokumen1 halamanNccu Nccu-240 EnlaceOscar Ore LaureanoBelum ada peringkat

- S06 S1+materialDokumen54 halamanS06 S1+materialChema VasquezBelum ada peringkat

- Línea de Ensamble ManualDokumen5 halamanLínea de Ensamble ManualAlonso R. Alonso Corral0% (3)

- Líneas de ProducciónDokumen14 halamanLíneas de ProducciónJhon Alejandro SanchezBelum ada peringkat

- Simatic S7-1500 EsDokumen14 halamanSimatic S7-1500 Escristhian mejiaBelum ada peringkat

- Ing Detallada para La Automatización de Un Cuarto de MaquinasDokumen6 halamanIng Detallada para La Automatización de Un Cuarto de MaquinasKatherine Insuasty MartinezBelum ada peringkat

- Introduccion A La Automatizacion 2014Dokumen27 halamanIntroduccion A La Automatizacion 2014Oscar Garcia PalominoBelum ada peringkat

- Ingeniería de Control (Sílabo)Dokumen5 halamanIngeniería de Control (Sílabo)jhonatan cullas urbinaBelum ada peringkat

- Capitulo 1. Introduccion RoboticaDokumen13 halamanCapitulo 1. Introduccion RoboticaBabyGirl78Belum ada peringkat

- Cuadro ComparativoDokumen5 halamanCuadro ComparativoNatalia SamboniBelum ada peringkat

- ACS880-01 Catálogo REV D PDFDokumen26 halamanACS880-01 Catálogo REV D PDFEulogio PerazaBelum ada peringkat

- Historia y Evolución Del CNC 74Dokumen6 halamanHistoria y Evolución Del CNC 74Jose A. ZuRitaBelum ada peringkat

- Preguntas Alcance La EstrellaDokumen3 halamanPreguntas Alcance La EstrellaAlvaroJiménezDíazBelum ada peringkat

- CirosnRoboticsnnn2015nGMn00 255e95f171d41c8 PDFDokumen24 halamanCirosnRoboticsnnn2015nGMn00 255e95f171d41c8 PDFjennifer rodriguezBelum ada peringkat

- Reconectador Vacio Exterior Ovr 15 38 KV ABBDokumen32 halamanReconectador Vacio Exterior Ovr 15 38 KV ABBsergio hernandez arciniegasBelum ada peringkat

- Robotica industrial: historia y evoluciónDokumen44 halamanRobotica industrial: historia y evoluciónLuis ÁvilaBelum ada peringkat

- Capitulo 1Dokumen6 halamanCapitulo 1Alejandro PerdomoBelum ada peringkat

- 1-S2.0-S1877705817314340-Main (1) .En - EsDokumen11 halaman1-S2.0-S1877705817314340-Main (1) .En - Esluis romero morenoBelum ada peringkat

- Sistema de Circulación Automatizado Por Internet para La Biblioteca de La Fundación Arturo RosenbluethDokumen104 halamanSistema de Circulación Automatizado Por Internet para La Biblioteca de La Fundación Arturo Rosenbluetha.frappe.m3302Belum ada peringkat

- Unidad 1 - Definición de Automatización y Terminología en InstrumentaciónDokumen34 halamanUnidad 1 - Definición de Automatización y Terminología en InstrumentaciónBrayan MBBelum ada peringkat

- Actividad 2Dokumen3 halamanActividad 2CASANARE MAISBelum ada peringkat

- Documento de MiguelDokumen2 halamanDocumento de MiguelMiguel VelasquezBelum ada peringkat

- AUTOMATIZACIÓN TRANSITODokumen9 halamanAUTOMATIZACIÓN TRANSITOLina ZambranoBelum ada peringkat

- Tarea Ciclo de RefrigeraciónDokumen2 halamanTarea Ciclo de RefrigeraciónR Joel Molina100% (1)

- RTVX Power Esp 1Dokumen4 halamanRTVX Power Esp 1gonzalo cruz garciaBelum ada peringkat

- 08 TELA Rec15!25!35 SeccionalizadorDokumen27 halaman08 TELA Rec15!25!35 SeccionalizadorANDE NOM1Belum ada peringkat

- BCT 008 573 1C Unidades Condensadoras CHDokumen4 halamanBCT 008 573 1C Unidades Condensadoras CHSean JonesBelum ada peringkat