Estudo Da Substituição Das Telas Das Centrífugas Contínuas

Diunggah oleh

crisborsoeJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Estudo Da Substituição Das Telas Das Centrífugas Contínuas

Diunggah oleh

crisborsoeHak Cipta:

Format Tersedia

UNIMAR

CRISTIANE BORSSOE DUARTE

ESTUDO DA SUBSTITUIO DAS TELAS DAS CENTRFUGAS CONTNUAS EM RELAO PRESENA DE CRISTAIS E PUREZA DO MEL FINAL

MARLIA 2012

CRISTIANE BORSSOE DUARTE

ESTUDO DA SUBSTITUIO DAS TELAS DAS CENTRFUGAS CONTNUAS EM RELAO PRESENA DE CRISTAIS E PUREZA DO MEL FINAL

Trabalho de Concluso de Curso apresentado Universidade de Marlia como requisito parcial para a concluso do curso de graduao em Engenharia de Alimentos sobre orientao da Prof. Dr. Patricia Miranda Brusantin Iglezias.

MARLIA 2012

CRISTIANE BORSSOE DUARTE

ESTUDO DA SUBSTITUIO DAS TELAS DAS CENTRFUGAS CONTNUAS EM RELAO PRESENA DE CRISTAIS E PUREZA DO MEL FINAL

Trabalho de Concluso de Curso apresentado Universidade de Marlia como requisito parcial para a concluso do curso de Bacharelado em Engenharia de Alimentos sob orientao da Prof. Dr. Patricia Miranda Brusantin Iglezias.

Aprovado pela Banca Examinadora em: _06_/ 06_/ 2012_

________________________________________ Prof. Dr. Patricia Miranda Brusantin Iglezias Orientadora ________________________________________ Prof.Dr. Jos Arnaldo Duarte __________________________________________ Prof. Ms.Maria Lzia Queiroz Pinto

DEDICATRIA

A Deus pela oportunidade e coragem. A meus pais, pelo exemplo de vida, simplicidade e persistncia. A meu esposo por todo amor, compreenso, pacincia e incentivo.

AGRADECIMENTOS

A Deus por estar ao meu lado e nunca desistir de mim; Aos meus pais, Antonio e Cleonice, por orientar e inspirar meus passos ao longo da vida; A Renato, esposo e companheiro durante estes anos de estudo; A todos meus amigos, companheiros dessa jornada que me apoiaram e me incentivaram nos momentos difceis; Aos colaboradores da empresa Razen Tarum S.A, pelas lies ensinadas e pela colaborao neste trabalho, sendo sua participao fundamental para que essa etapa fosse concluda; Ao Engenheiro Qumico Lucas Bombach pela orientao, dedicao, inspirao e exemplo; A orientadora Prof. Dr. Patricia Miranda Brusantin Iglezias pelos conhecimentos a mim transmitidos durante a vida acadmica e orientao na conduo deste trabalho;

Aos professores de Engenharia da Unimar, pelo exemplo de persistncia, afinco e dedicao a fim de transmitir todos os conhecimentos para a minha formao.

Obrigado a todos!

Uma caminhada de mil milhas comea sempre com um primeiro passo. Lao Tse

RESUMO

Diversos fatores influenciam na perda de acar no mel final em centrfugas contnuas. Estes fatores incluem, taxa de separao, adio de gua e vapor, distribuio do tamanho dos cristais e tamanho da abertura das telas. Este trabalho trata o controle das perdas devido a mudanas nos tamanhos das aberturas das telas e sua relao com a pureza do mel final e presena de cristais no mesmo. A perda de acar com a sada de mel final por centrifugao aumenta com a dilatao das aberturas da tela, resultado da corroso, desgaste e estiramento da tela. O valor desta perda extra de acar deve ser equilibrado com o custo de substituio de novas telas. Existe um tempo timo econmico para substituio de tela (a vida econmica da tela) o qual minimiza o total dos custos e justifica sua troca. Este critrio avaliado em termos de perda extra de acar e esta por sua vez, est relacionada ao aumento da pureza do mel final, tamanho da abertura da tela e a presena de cristais no mel como forma de identificar o desgaste da mesma. Este estudo mostra que telas devem ser substitudas aproximadamente todo ms, ou quando o aumento de pureza crescer uma unidade. Isto pode ser monitorado por analises de purezas peridicas e pela verificao de presena de cristais no mel final. Sugere-se, portanto, que economias significativas podem ser feitas atravs de monitoramento adequado, registrando e controlando esses parmetros em um programa de substituio de tela apropriado. Palavras chaves: Mel Final, Recuperao de Fbrica, Centrfugas Contnuas

ABSTRACT

Several factors influence the sugar loss in final molasses in continuous centrifuges. These factors include, rate of separation, adding water and steam, the distribution of crystal size and aperture size of the screens. This work is the loss of control due to changes in the sizes of the openings of the screen and their relationship to the purity of the final molasses and the presence of crystals thereon. The loss of sugar with the output of final molasses by centrifugation increases with the expansion of the openings of the screen, resulting from corrosion, wear and stretch the value of this loss teal. O extra sugar must be balanced against the cost of replacement of new screens. There is a great economic time to replace the screen (the economic life of the screen) which minimizes the total costs and justify your return. This criterion is evaluated in terms of loss of sugar and this extra turn, is related to increase the purity of the final molasses, screen aperture size and the presence of crystals in children in order to identify the wear thereof. This study shows that screens must be replaced about every month, or when the increase in purity grow a unit. This can be monitored by periodic analysis of purity and for checking the presence of crystals in the final molasses. It is suggested therefore that significant savings can be made through proper monitoring, recording and controlling these parameters on a screen replacement program appropriate Keywords: Final Molasses, Produces Retrieval, Continuous Centrifuges

LISTA DE FIGURAS

Figura 1. Componentes Bsicos Cana de Acar ...................................................19 Figura 2. Mapa Plantaes Cana-de-acar............................................................20 Figura 3. Movimento da massa cozida no interior de um tacho de cozimento Fonte Sead:UFSCar...........................................................................................................28 Figura 4. Curva de Supersaturao Sacarose Pura Fonte : Esalq-USP...............29 Figura 5. Cozimento duas massas Fonte: Sead: UFSCar........................................30 Figura 6. Centrifuga Continua. Fonte : Texas Industrial...........................................34 Figura 7. Relao Temperatura gua x Pureza Mel Final........................................44 Figura 8. Relao Abertura de Tela, Vazo De gua, Carga X Pureza do Mel Final..........................................................................................................................44 Figura 9. Monitoramento Parmetros Pureza Mel Final x Troca de Tela-Situao 1................................................................................................................................47 Figura 10. Grfico Monitoramento Parmetros Pureza Mel Final x Troca de Tela Situao 1.................................................................................................................47 Figura 11. Grfico Monitoramento Parmetros Pureza Mel Final x Troca de Tela Situao 2.................................................................................................................48 Figura 12. Grfico Monitoramento Parmetros Pureza Mel Final x Troca de Tela Situao 3.................................................................................................................49 Figura 13. Grfico Monitoramento Parmetros Pureza Mel Final x Troca de Tela Situao 4.................................................................................................................50

LISTA DE TABELAS

Tabela 1. Evoluo da produo da cultura de cana-de-acar no Brasil de 2005 a 2010..........................................................................................................................22 Tabela 2. Descrio dos testes para Padronizao do Funcionamento das Centrifugas Continuas..............................................................................................41 Tabela 3. Resultado dos Testes para Padronizao do Funcionamento das Centrfugas Contnuas.......................................................................................................43

LISTA DE ABREVIATURAS E SIGLAS Mx = Massa Xarope Ma= Massa Acar Mmf= Massa Mel Final Bx = Brix Xarope Bmf= Brix Mel Final Px = Pureza Xarope Pa = Pureza Acar Pmf = Pureza mel Final IAA- Instituto Acar e lcool EMBRAPA - Empresa Brasileira de Pesquisa Agropecuria CTC Centro Tecnologia Canavieira Brix = Porcentagem Slidos Solveis em uma Soluo Pol = Porcentagem em massa de sacarose aparente contida em uma soluo aucarada de peso normal determinada pelo desvio provocado pela soluo no plano de vibrao da luz polarizada. Pureza = Porcentagem de Sacarose contida nos Slidos Solveis

LISTA DE ANEXOS Anexo 1. Modelo De Ficha Para Controle Dirio das Centrifugas Continuas.......62 Anexo 2.Controle De Dados . Centrifuga 1..............................................................63

SUMRIO 1. INTRODUO.....................................................................................................15 2. REVISO BIBLIOGRAFICA................................................................................17 2.1. HISTRICO SETOR SUCROALCOOLEIRO.........................................17 2.1.1. Mercado Atual Acar no Brasil................................................18 2.2. DESCRIO DO PROCESSO DE FABRICAO DE ACAR..........19 2.2.1. Matria Prima............................................................................19 2.2.2. Recepo Matria Prima (Cana-de-acar)..............................23 2.2.3. Descarregamento, Lavagem, Preparo e Extrao....................23 2.2.4. Tratamento do Caldo.................................................................25 2.2.5. Evaporao...............................................................................26 2.2.6. Cozimento: Sistema de duas massas.......................................26 2.2.6.1. Conceitos bsicos .......................................................27 2.2.6.2. Cozimento de Duas Massas........................................30 2.2.7. Centrifugao Massa B.............................................................32 2.2.7.1. Principio de Funcionamento........................................32 2.2.7.2. Centrfugas Contnuas.................................................33 2.2.7.3. Telas............................................................................35 2.2.7.4. Mel Final......................................................................35 2.3. BALANO DE MATERIAL E RENDIMENTO INDUSTRIAL...................36 3. DESENVOLVIMENTO..........................................................................................38 3.1. OBJETIVOS............................................................................................38 3.1.1. Objetivo Geral............................................................................38 3.1.2. Objetivo Especifico....................................................................38 3.2. JUSTIFICATIVA......................................................................................38 3.3. METODOLOGIA, RESULTADOS E DISCUSSES...............................39 3.3.1. Abordagem do Problema..........................................................39 3.3.2. Estabelecendo Parmetros de Funcionamento........................41 3.3.3. Definio, Anlise e Coleta de Dados (Pureza e Presena de Cristais) e Monitoramento das Trocas de Telas..................................45 3.3.3.1. Amostragem.................................................................45

3.3.3.2. Presena de Cristais....................................................46 3.3.3.3. Pureza do Mel Final.....................................................46 3.3.4. Correlao dos Dados com as Trocas de Telas.......................47 3.3.5. Correlao dos dados com Rendimento de Fbrica e Variaes na Pureza do Mel Final........................................................................51 3.3.5.1. Condio 01.................................................................51 3.3.5.1.1. Balano de Massa Condio 1....................52 3.3.5.1.2. Recuperao de Fbrica 1 ............................53 3.3.5.2. Condio 02.................................................................54 3.3.5.2.1. Balano de Massa Condio 2....................55 3.3.5.2.2. Recuperao de Fbrica 2.............................56 3.3.5.3. Condio 03.................................................................56 3.3.5.3.1. Balano de Massa Condio 3....................57 3.3.5.3.2. Recuperao de Fbrica 3.............................58 3.3.6. Anlise Econmica das Condies 01, 02 e 03........................59 3.3.7. Comparativos e Resultados Finais............................................60 4. CONCLUSO.......................................................................................................61 5. ANEXOS...............................................................................................................62 6. BIBLIOGRAFIA....................................................................................................64

15

1. INTRODUO O objetivo principal de uma Fbrica de Acar extrair o mximo possvel de sacarose contida na cana processada. No entanto ao longo do processo existem perdas, a saber: perdas bagao, perdas no lodo, perdas indeterminadas e perdas no mel final. Embora a reduo de cada uma destas perdas seja de grande importncia, as perdas a partir do mel final devido a sua escala e volume so razo de preocupao tcnica dada a tendncia de aumento de consumo e cotao de preo (BRAVO e ALONSO, 2003). O trabalho foi desenvolvido junto Razen Tarum S.A, empresa que atua no setor sucroalcooleiro, sendo uma das unidades produtoras de acar a lcool da empresa Razen, resultado de uma joint venture formada entre a Shell e Cosan. A unidade Tarum responsvel por processar anualmente cerca de 4.100.000 toneladas de cana de acar, produzir 420.000 toneladas de acar cristal, 160.000 m de lcool, 2.270 toneladas de levedura para consumo animal e coogerar 210.000 MW de energia eltrica. Considerando-se que qualquer pas que queira permanecer no mercado internacional como um produtor de acar, ter que diminuir os custos de produo atravs do aumento de desempenho agroindustrial, tornando seus produtos mais competitivos (GEPLACEA, 1995). Dentre deste contexto, o esgotamento do mel final um ponto estratgico para aumento da eficincia da fabrica e melhor recuperao dos cristais de acar j produzido que esto envoltos na camada de mel. Existem diversos fatores que contribuem para inflacionar perdas de acar no mel. Com o passar dos anos, esforos tm sido feitos tanto em laboratrios quanto em plantas industriais para quantificar e controlar os mecanismos afetando o aumento de pureza. No momento, vapor e gua adicionados so geralmente mantidos em quantidades mnimas necessrias e temperaturas excessivas de alimentao so evitadas. Kirby e Atherton (1974) tambm reportaram tendncias de decrscimo de aumento de pureza em altas taxas de separao.

16

possvel que nas prticas atuais, telas so mantidas alm de seu tempo timo de substituio. Isto pode parecer que exista uma economia de dinheiro pela prtica do vou usar a tela o mximo possvel. Entretanto, o custo por perda extra de acar muito mais significativo. Substituir telas desgastadas que aparentam estar em boas condies resultar em uma maior economia operacional (E.T WHITE, CR. GREIC e LK. KIRBY). Monitorar os parmetros de pureza e presena de cristais no mel final, identificar e mensurar as perdas e estabelecer um tempo vivel economicamente de troca de tela o objetivo deste presente trabalho.

17

2. REVISO BIBLIOGRAFICA 2.1. HISTRICO SETOR SUCROALCOOLEIRO H mais de 500 anos, o acar tinha valor to alto quanto o do ouro em toda a Europa, porque sua produo era limitada a quantidades que no supriam a demanda do mercado. Assim, o plantio de cana-de-acar era um negcio bastante rentvel, mas que no era possvel de se realizar na Europa, principalmente, por questes climticas. Graas ao domnio da tecnologia naval, os portugueses se lanaram nas Grandes Navegaes em busca de terras. Uma das idias era plantar cana nas novas reas para produzir acar. Alguns exemplos so as lavouras nas ilhas de Cabo Verde, Aores e Madeira. No Brasil, o cultivo comeou aps a expedio de Martim Afonso de Souza. A capitania com maior produo era, inicialmente, a de Pernambuco, de Duarte Coelho, onde foi criado o primeiro centro aucareiro do Pas. Depois, o plantio se estendeu para as capitanias da Bahia de Todos os Santos, So Tom (Rio de Janeiro) e So Vicente (So Paulo). Embora mais distantes da Europa, as duas ltimas foram as primeiras a lucrar com o acar. Em So Paulo, a cana ocupou a Serra do Mar, com a instalao, em 1532, do Engenho dos Erasmos, do governador-geral Martim Afonso de Souza. Assim, comeou o primeiro ciclo econmico brasileiro, o Ciclo da Cana-de-Acar (UNICA). Manoel (1986, p .129-130) afirma que [...] at o final da dcada de 1950 a poltica expansionista concentrou-se na ampliao da capacidade produtiva do parque industrial e da lavoura da cana-de-acar. A partir da, no entanto, surgiu uma preocupao com a eficincia dos produtores, que possibilitasse competirem no mercado internacional, segundo Manoel (1986) o aumento da competitividade dependia do aproveitamento da capacidade, do grau de eficincia do sistema produtivo e da estrutura de comercializao. O Brasil conta, atualmente, com aproximadamente 420 unidades produtoras de acar e lcool. Isso representa uma capacidade instalada para o processamento de mais de 430 milhes de toneladas de cana, o que pode resultar na produo de at 18 bilhes de litros e 29 milhes de toneladas de acar. Na atual safra (2011/2012) devero ser processadas aproximadamente 390 milhes de toneladas de cana, atingindo 27,5 milhes de toneladas de acar e 16,7 bilhes de litros de lcool. Alm disso, devero ser gerados aproximadamente 3 GWh de

18

energia eltrica, durante as 4.000 horas de funcionamento mdio dessas usinas, dos quais quase 90% utilizados para auto-consumo (UNICA). O processamento da cana-de-acar para a obteno de acar, lcool, energia e outros produtos um dos mais complexos e abrangentes processos industriais, devido grande interao de reas e processos, tornando a sua otimizao em busca de mxima eficincia um grande desafio para engenheiros e tcnicos do setor.

2.1.1. Mercado Atual Acar no Brasil O consumo de acar no Brasil cresceu expressivamente nos ltimos 60 ano, impulsionado, sobretudo, por alteraes no padro de consumo e no crescimento vegetativo da populao. Na dcada de 1930, o consumo mdio anual de acar era de 15 quilos por habitante. J nos anos 1940, esse nmero aumentou para 22. Na dcada de 1950, o consumo passou a ser de 30 quilos por pessoa, passando para 32 nos anos 1960. Em 1970, a mdia era de 40 quilos e, em 1990, esse ndice estabilizou-se em 50 quilos por habitante. Devido a esse aumento, o Brasil tornou-se um dos maiores consumidores mundiais do produto per capita. Cada brasileiro consome entre 51 e 55 quilos de acar por ano, enquanto a mdia mundial por habitante corresponde a 21 quilos por ano. Apesar do alto consumo per capita, o mercado brasileiro de acar ainda pode se expandir com o aumento do consumo pelo processo de industrializao de produtos alimentcios, que, comparado ao de outros pases, ainda relativamente baixo. Na dcada de 2000, o Brasil exportou, em mdia, 30% da produo, destinou 42% ao consumidor final interno e 28%, ao segmento industrial (EMBRAPA, 2009).

19

2.2. DESCRIO DO PROCESSO DE FABRICAO DE ACAR 2.2.1. Matria Prima A cana de acar, planta que pertence ao gnero Saccharum L, pertencente famlia das gramneas, a mais utilizada para a fabricao do etanol. A cana de acar caracterizada por possuir colmos, com ns bem marcados e entrens bem distintos. composta em mdia de 75% de gua e 25% de matria orgnica. A cana de acar constituda de fibra e caldo. A fibra todo material insolvel em gua, e o caldo o conjunto da gua e de todos os slidos solveis, dele fazendo parte os acares, as cinzas, materiais nitrogenados e outros. (IPT et al., 1990). O caldo composto por 82 % de gua e 18% de slidos solveis (Brix). Os slidos solveis so constitudos de acares (Sacarose, Glicose e Frutose) e uma pequena porcentagem de no acares (1 a 2,5%). A figura 1 mostra os componentes bsicos da cana de acar.

Figura 1. Componentes Bsicos Cana de Acar

20

A produo de cana-de-acar se concentra nas regies Centro-Sul e Nordeste do Brasil. O mapa abaixo mostra em vermelho as reas onde se concentram as plantaes e usinas produtoras de acar, etanol e bioeletricidade, segundo dados oficiais do IBGE, UNICAMP (Universidade Estadual de Campinas SP) e do CTC (Centro de Tecnologia Canavieira).

Figura 2. Mapa Plantaes Cana-de-acar

Usando tambm dados do IBGE, verifica-se que o estado de So Paulo responsvel por mais da metade da produo brasileira:

21

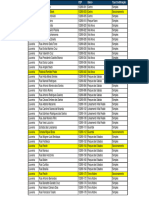

Unidade da Federao

Safra 2005 (t)

Safra 2006 (t)

Safra 2007 (t)

Safra 2008 (t)

Safra 2009 (t)

Safra 2010 (t)

Participao em 2010

So Paulo

254.809.756

289.299.376

329.095.578

386.061.274

408.451.088

426.572.099

59,46%

Minas Gerais

25.386.038

32.212.574

38.741.094

47.914.898

58.384.105

60.603.247

8,45%

Paran

29.717.100

33.917.335

45.887.548

51.244.227

53.831.791

48.361.207

6,74%

Gois

15.642.125

19.049.550

22.387.847

33.112.209

43.666.585

48.000.163

6,69%

Mato Grosso do Sul

9.513.818

12.011.538

15.839.993

21.362.034

25.228.392

34.795.664

4,85%

Alagoas

23.723.803

23.497.027

24.993.144

29.220.000

26.804.130

24.352.340

3,39%

Pernambuco

17.115.218

17.595.676

19.637.061

20.359.720

19.445.241

19.704.071

2,75%

Mato Grosso

12.595.990

13.552.228

15.000.313

15.850.786

16.209.589

14.564.724

2,03%

Rio de Janeiro

7.554.495

6.835.315

5.965.446

6.582.623

6.481.715

6.394.477

0,89%

Bahia

5.592.921

6.150.367

6.279.183

5.689.329

4.630.196

5.868.709

0,82%

Paraba

4.975.797

6.059.030

6.222.223

6.297.179

6.302.570

5.646.151

0,79%

Esprito Santo

4.240.922

4.206.342

4.436.412

5.176.445

5.249.775

5.314.685

0,74%

Rio Grande do Norte

3.286.428

3.391.184

3.836.626

4.105.299

4.259.996

3.962.017

0,55%

Maranho

1.968.414

2.306.456

2.440.358

3.005.774

2.824.701

3.176.531

0,44%

Sergipe

1.777.372

1.924.975

2.401.966

2.429.603

2.607.155

2.994.819

0,42%

22

Unidade da Federao

Safra 2005 (t)

Safra 2006 (t)

Safra 2007 (t)

Safra 2008 (t)

Safra 2009 (t)

Safra 2010 (t)

Participao em 2010

Cear

1.787.126

1.617.003

2.251.239

2.270.816

2.323.937

2.306.004

0,32%

Rio Grande do Sul

908.930

1.166.717

1.426.978

1.431.081

1.254.475

1.503.000

0,21%

Piau

647.675

640.707

779.482

778.084

859.513

779.084

0,11%

Tocantins

161.873

193.390

202.620

392.071

664.284

715.317

0,10%

Par

505.348

618.316

677.844

574.660

698.845

668.738

0,09%

Santa Catarina

601.869

660.333

734.562

756.803

699.068

422.014

0,06%

Amazonas

340.027

349.847

343.302

365.983

368.050

341.186

0,05%

Rondnia

49.228

86.870

55.302

207.438

253.277

233.527

0,03%

Acre

25.690

35.248

37.138

52.609

38.650

107.251

0,01%

Distrito Federal

25.638

29.756

30.335

54.661

66.248

69.475

0,01%

Amap

1.755

2.205

2.430

3.200

1.395

4.146

0,00%

Roraima

1.290

1.290

1.290

1.376

1.376

1.455

0,00%

Brasil

422.956.646

477.410.655

549.707.314

645.300.182

691.606.147

717.462.101

100,00%

Evoluo da produo da cultura de cana-de-acar no Brasil de 2005 a 2010 - IBGE

Tabela 1. Evoluo da produo da cultura de cana-de-acar no Brasil de 2005 a 2010

23

2.2.2. Recepo Matria Prima (Cana-de-acar) A etapa industrial inicia-se com a pesagem, onde os caminhes que transportam a cana-de-acar at a usina. O caminho passa pela balana e durante a pesagem algumas cargas so sorteadas aleatoriamente atravs de sistema informatizado, para anlise do teor de acar e impurezas minerais. O caminho sorteado segue para a retirada da amostra onde o mesmo passa pelo laboratrio PCTS (pagamento de cana pelo teor de sacarose), onde atravs de uma sonda (vertical ou obliqua) coletada amostras para determinar o Brix, Pol, AR, ART, ATR, e Impurezas Minerais. No mnimo 20% da cana prpria so analisada e 100% das canas compradas. atravs desta anlise que feito o pagamento da cana (HUGOT, 1977).

2.2.3. Descarregamento, Lavagem, Preparo e Extrao

Aps a realizao das amostragens, os caminhes seguem para a rea de descarregamento e moagem, onde efetuada a descarga com guinchos hyllo, que descarregam a cana diretamente na mesa alimentadora que tem por funo facilitar a lavagem e conduzir a cana at a rea de extrao (moenda). A grande parte das impurezas minerais (terra) que vem com a carga do caminho do campo, removida na mesa alimentadora, que utiliza gua para lavagem da matria-prima. A mesa alimentadora trata-se de um equipamento fixo, inclinado a um ngulo de 45 graus, para aumentar eficincia de lavagem, construdo por vigas e chapas metlicas, tendo aproximadamente 11 metros de largura, 6 de altura por 6 de comprimento. A cana conduzida na mesa por arrastadores presos a diversas correntes metlicas especiais, movidas atravs de engrenagens fixas a um eixo principal, acionado por conjunto moto-redutor eltrico. (HUGOT, 1977) Hugot (1977) afirma que aps a cana lavada, a mesma lanada a uma esteira metlica denominada esteiro de cana, pertencente ao sistema de extrao, com a finalidade de conduzi-la at o preparo. A esteira horizontal de pequena inclinao, que direciona a cana ao nivelador, picador e desfibrador, caracterizando o preparo da cana esta etapa operao mais importante realizada antes da extrao, a sua

24

eficincia medida pela eficincia de quebrar e abrir a estrutura da cana em maior nmero possvel de clulas da cana, onde se localiza o acar, facilitando sua retirada por esmagamento nas moendas. Esta operao exige grande potncia dos equipamentos envolvidos (niveladores, picadores e desfibradores), devido quantidade de cana e ao sistema utilizado (atrito e choque mecnico), para picar e desfibrar a manteria-prima. Depois da preparao a cana cai em uma esteira de borracha e passa pelo eletrom onde eliminado as partculas magntica contida na cana, logo em seguida se inicia a alimentao dos conjuntos de extrao de caldo do tipo ternos de moenda, cada conjunto de moenda composto por seis ternos, cada terno possui de trs a cinco rolos, que caracterizam-se pela extrao do caldo por esmagamento ou prensagem, ou seja, submetem a cana desfibrada a uma presso mecnica muito grande, que aumenta a medida que o mesmo extrado aps passar por cada terno sucessivamente. A eficincia deste processo de grande importncia para a minimizao das perdas, pois no bagao resultante da prensagem se concentra cerca de 3 a 4% da perda de acar (PAYNE, 1989). Fernandes (2003) descreve a grande perda decorrente do processo de moagem, onde podemos citar fatores que interferem diretamente nos resultados tais como, regulagem da moenda para as condies operacionais da usina, constncia na alimentao da cana, fibra da cana, impurezas minerais na cana, limpeza e assepsia freqentes, esteiro e das chapas do preparo para minimizar as perdas microbiolgicas, vedaes, volume e temperatura da gua de embebio proporcional cana moda e fibra%cana, avaliao rotineira da extrao terno a terno, regularidade da operao (aproveitamento de tempo), acionamentos dos rolos (presso do vapor), estado dos rolos (soldas de enchimento) procedimento, umidade e pol do bagao gerado amostragem contnua e representativa, rotao das moendas. O bagao resultante da moagem levado por uma esteira at as caldeiras onde utilizada como matria-prima para a mesma, onde queimado para produo de vapor, o bagao que sobra enviado para o depsito ao ar livre e fica a disposio para retornar ao processo quando necessrio, sendo assim mantido um estoque estratgico para o iniciar a prxima safra, o vapor produzido pela caldeira alimenta as turbinas para movimentao de maquinas e turbo geradores que produzem energia para o consumo interno necessrio para a fabricao de acar e lcool e a co-gerao junto concessionria, sendo assim o vapor de

25

escape produzido pelas turbinas e geradores utilizado para no processo de aquecimento evaporao e cozimento de acar e tambm na produo de lcool (FERNANDES, 2003). 2.2.4. Tratamento do Caldo O tratamento do caldo se inicia atravs da sulfitao, que consiste na adio de dixido de enxofre (SO2) no caldo. O dixido de enxofre tem por finalidade eliminar as matrias corantes e transformar em compostos frricos incolores os sais frricos que o contato com a moenda e tubos possa ter formado. A sulfitao apresenta varias vantagens como: decantao mais rpida, melhor cristalizao, melhoramento ntido da cor do acar, diminuio no tempo de cozimento e pequeno aumento na capacidade das centrifugas. Aps a sulfitao o caldo segue para a calagem onde recebe a adio de leite de cal para neutralizar o pH e ajudar na prxima etapa (decantao) atravs da coagulao de matrias orgnicas e pcticas (HUGOT,1977). Antes de seguir para a etapa de decantao o caldo passa por aquecimento onde o mesmo aquecido a 105C. O aquecimento tem por finalidade completar as reaes qumicas (flocular as impurezas insolveis e remover gases) e esterilizar o caldo.Para a eficiente eliminao dos gases feito flasheamento do caldo na entrada do decantador, se o mesmo no ocorre, as bolhas de gs que esto aderidas aos flocos reduzem a velocidade de decantao (PAYNE, 1989). Aps tratamento e aquecimento o caldo direcionado ao decantador onde realizado a decantao. Na decantao so retiradas as impurezas presentes que se precipitam para o fundo do meio em que se encontram, o caldo sobe lentamente pelo equipamento em direo a sada, enquanto a sujeira mais pesada desce em direo ao raspador. A decantao ainda acelerada pela adio qumica de polmeros floculantes, que aglutinam e aumentam o peso das impurezas suspensas, precipitando-as mais rapidamente. Os resduos resultantes da decantao denominado lodo, o mesmo bombeados para os filtros prensa e/ ou rotativo onde filtrado para se extrair o mximo de acar ainda presente. Nesta etapa do tratamento do caldo onde se concentra as perdas de torta de filtro, de uma maneira geral a perda determinada neste setor verificada atravs da pol ou ART na torta (PAYNE, 1989).

26

2.2.5. Evaporao

Segundo PAYNE,1989, a evaporao realiza a primeira etapa no processo de recuperao do acar no caldo.A prtica usual concentrar o caldo clarificado at cerca de 65Brix , o que requer a remoo de aproximadamente 75% de gua. A necessidade de economia de vapor obriga o uso do principio de mltiplo efeito. A seo de evaporao tambm fornece a gua condensada para alimentar as caldeiras. O qumico norte-americano Norbert Rillieux , nascido na Lousiana, foi o responsvel pela inveno da evaporao de mltiplos efeitos em 1834, que revolucionou a indstria aucareira mundial e tambm a indstria qumica.

2.2.6. Cozimento: Sistema de duas massas

Segundo (Hugot, 1977), quando os caldos so concentrados, sua viscosidade aumenta rapidamente com o Brix e quando este alcana 78 a 80, os cristais comeam a aparecer e a constituio da massa transforma-se: passa progressivamente do estado liquido a um estado meio solido, meio liquido, perdendo cada vez mais sua fluidez, e , conseqentemente, sua manipulao se modifica completamente. Torna-se massa cozida.Semelhantes a um evaporador do conjunto de mltiplo efeito, os cozedores so independentes e cada um acha-se ligado a um condensador e a uma bomba de vcuo.Trabalham em torno de 60C, num vcuo de 62 65 cm Hg.Os cozedores tm fundo cnico, visando facilitar a descarga da massa cozida. Devem ser retos, para reduzir pontos mortos e facilitar a circulao da massa;

27

Figura 3. Movimento da massa cozida no interior de um tacho de cozimento Fonte Sead:UFSCar

2.2.6.1. Conceitos bsicos preciso entender o sistema de cozimento em duas massas, para dimensionar a importncia da recuperao de acar presente no mel final. Alguns conceitos bsicos devem ser citados. Segundo Hugot, 1977 a velocidade da cristalizao se deve a diversos fatores como: viscosidade, temperatura, supersaturao e pureza licor me. Viscosidade : depende da pureza e da qualidade da matria prima, sendo difcil interferir diretamente para a reduo da viscosidade na hora de cristalizar, a no ser com a aplicao de produtos qumicos chamados de lubrificantes de massa. Portanto, temos a viscosidade como um fator que podemos interferir pouco quando desejamos trabalhar com um alto esgotamento de acar na fbrica.A viscosidade

28

diminui medida que se aumenta a temperatura do mel a cristalizar. E, quanto maior for a viscosidade do mel, mais lenta ser a cristalizao (STEFANI,2000). Temperatura diminuio de coeficiente de saturao (SS). Se a temperatura diminui, preciso aumentar SS para manter a velocidade de cristalizao. A velocidade de cristalizao a mesma nas seguintes condies: 70C; 1,30 a 60C e 1,35 a 50C; 1,40 a 40C. SS = 1,25 a

Supersaturao: De acordo com STEFANI,2000 Quando um mel qualquer concentrado em um cozedor, em determinado momento atinge o seu ponto de saturao. A partir deste ponto, os cristais no aparecem imediatamente, e se forem adicionados cristais j formados, estes se desenvolvero. A soluo neste ponto chamada ento de Supersaturada. Continuando a concentrar o mel, este passar da zona supersaturada para a Zona Lbil, na qual os cristais existentes continuaro se desenvolvendo e haver a formao espontnea de novos cristais. Resumindo, podemos ter o mel em trs zonas diferentes de concentrao, de acordo com o Grfico abaixo, sendo:

Zona Insaturada - No h a formao espontnea de cristais e os cristais adicionados se dissolvem. Zona Metaestvel - No h a formao espontnea de cristais e os cristais adicionados se desenvolvem (cristalizao). Zona Lbil - H a formao espontnea de cristais e os cristais existentes se desenvolvem rapidamente.

29

500 partes de Sacarose / 100 partes de agua 480

Curvas de Supersaturao - Sacarose Pura

460 DE SUPERSATURAAO Coeficiente de Supersaturao (SS) : A velocidade de absoro da sacarose pelos cristais 440 proporcional ao quadrado da supersaturao. Na prtica, o valor de SS no deve ultrapassar 1,44, acima420 do qual a cristalizao se realiza de modoZONA desordenado, com abundante formao de falso

ZONA

cristal.400

380

INTER.

(sac./ gua) sol.sup.sat. (massa sac.% gua na sol.sup.sat.) 1,3 SS ss = 360 = (sac./ gua) sol.sat. (mass sac.% gua na sol.sat.)

340 320 300 280 260 240 50 60 70 80 90 100

Temperatura (C)

1,0 SS 1,2 SS INSATURADO

ZONA METAESTVEL

Figura 4. Curva de Supersaturao Sacarose Pura Fonte : Esalq-USP

Pureza Licor Me : A velocidade de cristalizao diminui rapidamente quando a pureza do licor me diminui. Por este motivo, um cozimento de baixa pureza exige mais tempo que uma massa cozida de primeira.

30

2.2.6.2. Cozimento de Duas Massas

Figura 5. Cozimento duas massas Fonte: Sead: UFSCar

O sistema de cozimento de duas massas se inicia com o p de Magma. O Magma possui cristais de 0.3 milmetros, que ao crescerem, esgotam a sacarose do licorme. Ao final do cozimento, o acar A deve ter um tamanho de 0.8 a 1 milmetro (RIBEIRO,1999). Depois de puxado para o cozedor de massa A , o Magma deve ser lavado por alguns minutos com gua quente para dissolver pequenas pontas de cristais que se quebram nas centrfugas contnuas. Isso deve ser feito reduzindo-se a concentrao do magma por um perodo de aproximadamente 5 minutos abaixo da linha de saturao, com acompanhamento visual atravs da sonda. Depois de terminada a lavagem, comea-se a alimentao com xarope, concentrando a massa cozida lentamente para evitar a formao espontnea de cristais, at atingir uma consistncia firme. O cozimento deve ser conduzido com uma concentrao

31

firme, de modo que o mel que envolve os cristais esteja sempre supersaturado para forar a deposio da sacarose dissolvida nos cristais, como ocorre na massa B. Isso garantir um melhor esgotamento na massa A, obtendo mel pobre com pureza mais baixa e menor volume. O mel rico deve ser utilizado sempre no final do cozimento porque os cristais j esto completamente formados, o que impedir uma elevao na cor do acar. A concentrao final da massa A deve ser de 92 a 93 Brix, devendo chegar s centrfugas automticas com 91,5 a 92 Brix. A concentrao cai aps a lavagem do vcuo com vapor (STEFANI,2000). A massa A direcionada para as centrifugas automticas que tem a funo de separar o mel que envolve os cristais de acar em uma massa cozida. Os licores me, obtido de sua centrifugao, so denominados mel rico e mel pobre, a parte slida, acar de primeira. O mel pobre obtido antes da adio de gua e vapor na centrfuga. O mel rico separado aps estas adies. O mel rico ainda contm alta concentrao de acar passvel de ser cristalizado. Por essa razo retorna para o cozimento junto com o xarope, e o mel pobre utilizado no cozimento de uma segunda massa, denominada massa B que resultar no Magma, que utilizado como p de cozimento para a massa A (RIBEIRO ,1999). O cozimento de massa B consiste em esgotar a sacarose do mel pobre extrado da massa A, que contm uma pureza mdia de 60%. Este cozimento tem inicio com o a concentrao do mel pobre at uma determinada supersaturao, onde ser introduzido a semente (cristais preparados em laboratrio com tamanho mdio de 0,1 milmetro) que ao crescerem esgotam a sacarose do licor me (mel pobre). Ao final do cozimento o acar de segunda (Magma) deve ter tamanho mdio de 0,3 milmetros que est mistura ao seu licor me (mel final) que deve estar com uma pureza menor cerca de 30 a 40%. O licor me obtido da centrifugao da massa B denominado mel final, objeto deste estudo, que pode ser armazenado e enviado para produo de etanol e o acar de segunda denominado magma retorna ao processo como p de cozimento para a massa A. (RIBEIRO,1999).

32

2.2.7. Centrifugao Massa B 2.2.7.1. Principio de Funcionamento Em nenhuma etapa do processamento, tanto acar pode ser perdido to rapidamente e com pouco ou nenhum aviso (PAYNE, 1992). Nesta etapa se separa a parte slida das massas (cristais de sacarose) da parte lquida (mel). No mel esto presentes muitas impurezas, alm de acares dissolvidos (glicose, sacarose e frutose). Dependendo da massa a ser centrifugada tm-se diferentes acares e mis (HUGOT,1977). Na centrifugao da massa B obtm-se o mel final e o magma (acar de segunda). Uma partcula em movimento linear continuar em velocidade constante e uniforme seno for influenciada por foras externas. Quando uma partcula submetida a uma fora centrfuga (g) para isolar partculas suspensas em seu meio, seja da forma em lotes ou fluxo contnuo, esta sedimentao forada (NEVES,2010). O princpio de funcionamento da centrifuga baseado no emprego da fora centrfuga e na de gravidade entre si, massa cai no fundo da centrfuga e procura as paredes, quando se inicia a separao do mel (AGUIAR,USP).

Fora centrfuga = Fc = m.W.R Fc = kgf; m = kg; W = velocidade angular radianos R = raio centrfuga

Fora gravidade = Fg = m.g Fg = kgf; m = kg; g = acelerao da gravidade, 9,81m/s Quanto maior for o nmero de rotaes por segundo, maior ser a fora centrfuga aplicada na partcula e, quanto maior o raio da circunferncia, maior a fora centrfuga. A fora centrfuga relativa (FCR) pode ser calculada por (NEVES,2000):

33

F CR = 1,118. 10 -5 * R * N 2 Onde: R o raio de centrifugao, em centmetros N a velocidade de centrifugao em rotaes por minuto (rpm). A unidade de medida da fora centrfuga relativa o "g", sendo 1g equivalente acelerao da gravidade na superfcie da terra. Usualmente mede-se a velocidade de centrifugao em rotaes por minuto (rpm), apesar de tratar-se de uma informao indireta da eficincia da centrifugao (AGUIAR,USP). 2.2.7.2. Centrfugas Contnuas De acordo com PAYNE,1989, as centrifugas continuas so instaladas para substituir as centrifugas em batelada (automticas), na maioria das instalaes de baixa pureza, as centrifugas continuas tem custo inicial baixo, maior capacidade e menor consumo de potencia. A desvantagem que fornecem um mel final com pureza mais alta, em media de 1 a 2 pontos, mas substancialmente maior se no houver controle adequado. Um valor bastante razovel para se obter na reduo de pureza entre a massa B e o mel final da ordem de 18 pontos (BIG TECNOLOGIA, 2008). A centrifuga continua basicamente constituda por um cesto cnico e duas cmaras onde so coletadas as duas fases resultantes da separao. O cesto girando a alta rotao gera foras centrfugas que atuam na massa que alimentada continuamente pelo centro do cesto. Em funo desta fora centrifuga o mel forado a passar atravs dos furos da tela e os cristais so direcionados para o topo do cesto cnico onde so coletados e direcionados para a linha de processo (BIG TECNOLOGIA, 2008).

34

Figura 6. Centrifuga Continua. Fonte : Texas Industrial

A quebra de cristais produz poeiras de acar que passam com o mel final atravs da tela. Em geral, os cestos das centrifugas continuas possuem ngulo de cerca de 30 em relao a vertical e giram a cerca de 2.200 rpm. As telas so geralmente de cromo depositado e tem perfuraes de dois tipos: circular e fenda. O padro para perfurao circular de 0,125 mm de dimetro. Para perfurao do tipo fenda, o costumeiro 0,06 mm de largura e 1,6 mm de comprimento. Embora ambos os tipos de perfurao aumentam de tamanho com o desgaste, as perfuraes do tipo fenda esto sujeitas a se deformarem para uma forma elptica, resultando em alargamento consideravelmente maior. As centrifugas costumam ter distribuidores para aplicao de gua e vapor na face interna do cone.Ambos so difceis de manter em condies de fluxo timo e, a no ser com grande ateno e performance que a remoo do mel sem perda de acar- varia bastante (PAYNE, 1989). De acordo com MILNER,2008, existem alguns fatores que determinam o bom rendimento da centrifugao sendo eles : - Alimentao com fluxo continuo, - Respeitar a velocidade de alimentao de acordo com as caractersticas da massa cozida - Tela adequada ao uso - Controlar vibraes excessivas

35

- Trabalhar com cesto "totalmente carregado". extremamente importante para o melhor funcionamento do centrfuga contnua, mas muitas vezes o termo mais incompreendido. O "cesto totalmente carregado" no a capacidade mxima da centrfuga ou a carga mxima do motor, a carga mxima da centrfuga na purga com pouca ou nenhuma gua adicionada e ainda com produo de acar aceitvel. 2.2.7.3. Telas A condio fsica e mecnica das telas das centrfugas contnuas bastante importante no que tange: Recuperao e Esgotamento do Mel Final ; Condio fsica dos cristais de Magma (Qualidade final do Acar) (CALICHMAN,2011). So construdas em ao nquel-cromo, com furaes de 0,06 e 0,09 mm de dimetro. As superfcies de trabalho muito lisas das chapas de nquel puro so cromadas para obter uma maior durao e o deslocamento suave dos cristais de acar. As aberturas se alinham para adaptar-se na direo de deslocamento dos cristais de acar e obter a mxima capacidade e bons resultados de pureza (EXPAMETAL). 2.2.7.4. Mel Final O mel final constitui-se no principal subproduto da indstria do acar, sendo produzido na proporo de 40 a 60 quilos por tonelada de cana processada. No Brasil, devido ao elevado teor de acares totais e demais componentes, o melao utilizado, principalmente, na fabricao de lcool etlico, sendo aproveitado, tambm, em outros processos biotecnolgicos como matria-prima para a produo de protena, raes, levedura prensada para panificao, antibiticos, entre outros (EMBRAPA,2005).

36

2.3. BALANO DE MATERIAL E RENDIMENTO INDUSTRIAL Na natureza nada se cria e nada se perde, tudo se transforma.Esta AA lei sobre a qual esto baseados todos os balanos de massa (Lei da conservao da massa / Lei de Lavoisier).Alguns passos so recomendados para equacionar um problema envolvendo trnsito de massa (FERREIRA,2010): Formar um diagrama detalhado do processo; Delimitar a parte do processo que ser estudada; Quantificar todas as correntes conhecidas e seus constituintes; Reunir todas as equaes possveis, relacionando todos os constituintes de todas as correntes; Reunir informaes complementares; Escolher uma Base de Clculo para iniciar os Balanos;

O tempo investido na coleta de informaes e compreenso do problema, previne o tempo gasto na correo ou reincio do problema (FERREIRA,2010).O Rendimento Industrial utilizado quase que exclusivamente como referencia para a comparao da performance entre usinas e safras diferentes e o mesmo teve varias modificaes e diferentes formulas durantes os anos. Para estabelecer leis nessas comparaes industriais em31 de maio de 1978, o Instituto do Acar e lcool determinou atravs da Resoluo n2/78 a seguinte normativa sobre rendimentos industriais: K= Ru/Re onde: K= relao entre o rendimento da unidade industrial (Ru) e o rendimento verificado no Estado em que se encontra a unidade referida (Re). O rendimento industrial praticamente relaciona a quantidade de sacarose que entrou e a que saiu do sistema de forma convertida. Varias formulas foram introduzidas para a determinao desse rendimento pelo IAA e CTC (FERREIRA,2010).

37

Rendimento Industrial IAA - RI-IAA 0,8281 x A x 50 x Pol + 1,4728 x L RI-IAA = --------------------------------------------- kg/t cana C x 0,993 Rendimento Industrial STAB RI-STAB

0,867 x A x 50 x Pol + 1,416 x L RI-STAB = -------------------------------------------- kg/t cana C x 0,993

Rendimento Industrial Total STAB

RIT-STAB

A x 50 x Pol + 1,630 x L RIT-STAB = -------------------------------- kg/t cana C x 0,993

Rendimento Industrial Total Copersucar

RIT-COP

A x 50 x Pol + 1,467 x L RIT-COP = --------------------------------- kg/t cana C x 0,993

38

3. DESENVOLVIMENTO 3.1. OBJETIVOS 3.1.1. Objetivo Geral Estudar a viabilidade da substituio das telas das centrifugas continuas atravs da obteno e anlise de dados em relao presena de cristais e pureza do mel final, visando estabelecer uma relao entre o intervalo de tempo entre as trocas de tela que proporcione melhor rendimento e recuperao do acar presente no mel final, reduzindo perdas e otimizando o processo. 3.1.2. Objetivo Especficos a) Obteno de dados (pureza, presena de cristais) atravs de anlises fsicoqumicas; b) Correlao dos dados com as trocas de tela; c) Estudo de viabilidade econmica.

3.2. JUSTIFICATIVA Otimizar o processo de fabricao de acar obtendo o maximo de rendimento um dos desafios enfrentados hoje pelo setor sucroalcooleiro. O mercado em constante oscilao, atravs da lei da oferta e procura, determina o produto mais rentvel a se produzir (acar, lcool). A indstria sucroalcooleira vem se adaptando a essa realidade estabelecendo mtodos para melhorar a eficincia em produo variando entre os dois processos (fabricao de acar, fabricao lcool). O mel final derivado da centrifugao da massa B possui em sua composio uma porcentagem de acar variando entre 55% a 75%, o mesmo destinado a fabricao do lcool porm se o preo do acar estiver em alta a empresa perde em lucratividade. Visando o esgotamento Maximo desse mel , a troca de tela das centrifugas essencial para garantir parmetros aceitveis de

39

pureza (em torno de 58%), no entanto a tela gera uma despesa a mais para a empresa. Estabelecer a viabilidade dessa troca comparando o valor obtido atravs do acar recuperado e o custo das telas objetivo desse presente estudo. 3.3. METODOLOGIA, RESULTADOS E DISCUSSES 3.3.1. Abordagem do Problema No Brasil quase no h trabalhos especficos relacionados a determinao da vida til das telas das centrifugas continuas visando a eficincia da fabrica e analise econmica, no entanto este fator preponderante para a eficincia da usina. Durante o estagio, atravs de pesquisa relacionado ao tema, conheci o trabalho de E.T WHITE, CR. GREIC e LK. KIRBY da Universidade de Queensland, estado da Austrlia. Queensland responsvel por 94,2 de todo acar bruto produzido no pas,no qual 85% segue para exportao, atualmente o estado possui 26 usinas (JOHNSTON, Selwyn). Os autores abordaram de acordo com a realidade do pas a maneira mais vivel economicamente para a troca de telas das centrifugas continuas. O artigo Economics of Screen Replacement atuou como inspirao para o desenvolvimento do presente trabalho no qual procuramos adaptar para a realidade brasileira abordando variveis tecnicamente viveis e rpidas para serem avaliadas e monitoradas (pureza e ausncia de cristais) e atravs deste estudo estabelecer o melhor tempo de troca de tela economicamente vivel. Considerando uma centrifuga sendo alimentada a uma taxa constante equivalente a M toneladas de massa por ms.Seja S = perda de acar com o mel final, em unidades de toneladas de acar por toneladas de massa inicialmente alimentada na centrfuga, incluindo qualquer acar extra dissolvido por gua bem como cristais finos (no visveis a olho nu) passando pelas telas. Com novas telas, temos a perda de acar = So. Assim Y= S So sendo Y o acar extra perdido. Este ser devido ao desgaste da tela, desde que as perdas por dissoluo com gua e vapor se mantenham constantes.

40

Durante um perodo de tempo t (meses), a perda mdia de acar, dada por:

A perda mdia extra de acar depende do jeito que ser o desgaste da tela, isto , como y muda com o tempo. Existe pouco material publicado para as atuais operaes de usina, assim um caso ideal facilmente manipulado ser considerado, onde as perdas extras de acar aumentam com o tempo em funo de uma lei de potncia.

Quando n=1, tem-se um caso linear, onde a perda de acar aumenta firmemente. Para n>1. Inicialmente a perda aumenta devagar, logo mais rapidamente para o fim. Este provavelmente o caso mais parecido com a realidade. Estas tendncias so mostradas na figura 2 para n=1 , 2 ,3. Para dar uma base de tempo comum para todos os casos, eles foram expressos em termos de T, o tempo, em meses, para um aumento de 1% na perda extra de acar (Isto, de 0,01 tonelada extra de acar por tonelada de massa alimentada). Logo equao (2) se torna,

De (1), a perda mdia de acar durante o perodo t

Onde y a perda extra de acar no tempo t. Para o caso linear (n=1), a mdia , como esperada, metade do valor final.

41

3.3.2. Estabelecendo Parmetros de Funcionamento Para o desenvolvimento do trabalho foi estabelecido um plano que abordasse a situao como um todo. Num primeiro momento realizamos testes com intuito de descobrir a melhor situao de operao das centrifugas continuas. Para isso foram elaboradas uma seqncia de testes abordando todas as variveis envolvidas e o cruzamento entre as mesmas, conforme tabela abaixo.

Teste 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 Abertura de tela (mm) 0,06 0,06 0,06 0,06 0,06 0,06 0,06 0,06 0,06 0,06 0,06 0,06 0,06 0,06 0,06 0,06 0,06 0,06 0,09 0,09 0,09 0,09 0,09 0,09 0,09 0,09 0,09 0,09 0,09 0,09 0,09 0,09 0,09 0,09 0,09 0,09 Abertura Vlvula gua (%) 25 25 25 25 25 25 50 50 50 50 50 50 75 75 75 75 75 75 25 25 25 25 25 25 50 50 50 50 50 50 75 75 75 75 75 75 Carga (A) 100 100 110 110 120 120 100 100 110 110 120 120 100 100 110 110 120 120 100 100 110 110 120 120 100 100 110 110 120 120 100 100 110 110 120 120 Temperatura da gua Fria Quente Fria Quente Fria Quente Fria Quente Fria Quente Fria Quente Fria Quente Fria Quente Fria Quente Fria Quente Fria Quente Fria Quente Fria Quente Fria Quente Fria Quente Fria Quente Fria Quente Fria Quente

Tabela 2. Descrio dos testes para Padronizao do Funcionamento das Centrifugas Continuas

42

Ao todo forma 36 combinaes diferentes, alternado as seguintes variveis: Abertura de Tela 0,06 mm; Abertura de Tela 0,09mm; Carga 100 A; Carga 110 A; Carga 120 A; Abertura Vlvula de gua em 25%; Abertura Vlvula de gua em 50%; Abertura Vlvula de gua em 75%; Temperatura gua: Quente; Temperatura gua Fria.

E analisando os produtos envolvidos: Massa B : Brix, Cor e Pureza; Magma : Brix , Cor e Pureza; Mel Final: Brix e Pureza;

Obtendo-se os seguintes dados:

Teste

43

Teste 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36

Massa B_ Brix 90,6 91,2 90,6 91,2 90,6 91,2 89,4 89,4 89,4 88,8 88,8 88,8 88,2 88,2 88,2 88,2 88,2 88,2 89,4 89,4 89,4 89,4 90,6 89,4 91,2 91,2 91,2 91,2 91,2 91,2 90 90 90 89,4 91,2 91,2

Massa B_Pureza 81,85 80,65 81,85 80,65 81,85 80,65 82,07 82,07 82,07 81,2 81,2 81,2 80,99 80,99 80,99 80,99 80,65 80,72 82,41 82,41 82,41 82,41 82,19 81,06 79,46 79,46 79,46 78,66 79,66 79,66 79,04 79,04 79,04 79,23 79,26 79,26

Massa B_Cor 13260 13549 13260 13549 13260 13549 14534 14534 14534 14654 14654 14474 13723 13723 13723 13723 14074 13723 12860 12860 12860 12860 13031 13376 16365 16365 16365 16303 15446 15446 15974 15974 15974 15662 16225 16225

Mel Mel Final_Brix Final_Pureza 85,2 85,8 84,6 86,4 85,2 85,8 80,4 81,6 80,4 81,6 81 81,6 72 79,2 72 80,4 72,6 80,4 83,4 83,4 83,4 82,8 83,4 82,8 81,6 81,6 84 81 81 81,6 74,4 78 75 79,2 76,8 78,6 63,19 63,1 63,07 62,39 63,19 62,4 65,39 68,06 68,25 68,95 68,19 67,83 67,64 68,67 66,46 66,52 65,33 68,47 64,7 65,43 65,57 65,9 65,79 66,49 60,94 60,65 70,79 63,63 61,24 62,13 63,75 65,23 63,56 66 62,94 64,96

Magma_Brix Magma_Pureza Magma_Cor 89,4 98,4 90 98,4 93,6 98,4 73,8 90 91,8 87 90,6 89,4 86,4 85,8 87 85,2 87 91,8 82,8 81,6 85,2 84,6 88,2 87,6 84 83,4 79,8 82,8 84,6 86,4 86,4 88,8 87 88,2 89,4 89,4 96,21 94,91 96,31 94,24 94,35 93,92 98,93 99,23 98,11 98,75 97,67 97,36 92,34 98,69 91,49 96,48 92,75 92,18 94,31 93,03 95,91 94,3 94,64 94,66 93,61 91,09 87,32 91,1 91,23 94,3 99,55 99,58 99,7 99,44 98,37 98,98 3453 4374 3957 4420 4842 4795 1747 1392 2602 2195 2648 2967 5794 1932 6036 2909 5506 4983 4234 4654 3362 4234 3727 4327 6181 7868 10639 7615 7868 5746 1629 1495 1764 2353 2536 2126

Tabela 3. Resultado dos Testes para Padronizao do Funcionamento das Centrifugas Continuas.

Aps a aplicao dos testes e anlises dos parmetros descritos, os dados foram analisados estatisticamente atravs do software para anlises estatsticas Minitab gerando as seguintes relaes:

44

Figura 7. Relao Temperatura gua x Pureza ureza Mel Final

Figura 8. Relao Abertura de Tela, Vazo De gua, Carga X Pureza do Mel Final

45

O Grfico de Efeito Principal relacionando a Temperatura da gua com a Pureza do Mel Final mostrou que usando gua fria, conseguimos alguma reduo na Pureza do Mel Final. O Grfico relacionando Abertura de Tela, Vazo De gua, Carga X Pureza do Mel Final mostrou que a Abertura de Tela ideal = 0,09mm, que a Carga 110 deve ser descartada e quando se utilizar Carga 100, a Vazo deve ser 75 % e a Carga 120 pode ser utilizada com todas as vazes com diferena mnima . Com base nesta anlise de dados foi estabelecida a melhor situao para o processo: _ Tela = 0,09mm; _ Carga =120 A; _ Abertura de vlvula de gua = 25%; _ Temperatura da gua = Fria.

3.3.3. Definio, Anlise e Coleta de Dados (Pureza e Presena de Cristais) e Monitoramento das Trocas de Telas. Com a melhor situao de processo estabelecida, definimos os parmetros de Pureza e Ausncia de Cristais no Mel Final como fatores relacionados ao desgaste da tela. Deu-se inicio ento a anlise e coleta de dados destes parmetros e simultaneamente o monitoramento das trocas de telas juntamente com a equipe de manuteno.

3.3.3.1. Amostragem So retiradas amostras individuais de Mel Final de cada centrifuga em estudo (num total de cinco). Antes de iniciar a coleta, os parmetros de funcionamento so checados.

46

3.3.3.2. Presena de Cristais Com a mostra ainda quente, mistura-se a mesma com acar invertido e em placa de petri com luz incidente e lupa, verifica-se a presena ou no de cristais no mel final de cada centrifuga estudada. Durante o estudo foram definidos conceitos para descrever a presena de cristais neste mel , sendo : Ausente: Nenhum indicio de cristais presentes; Presente: Cristais presentes; Critico: Cristais presentes em grande quantidade. 3.3.3.3. Pureza do Mel Final Para se obter a pureza do Mel Final necessitamos dos dados de Brix e Pol (%) para efetuar os Clculos. Brix o Pesa-se 100g amostra; o Completa-se a 600g com gua Desmineralizada; o Dilui-se em Agitador Magntico; o Obtm a leitura atravs do Refratmetro; o Brix = Leitura x 6 Pol (%) o Com o diludo da analise anterior (Brix); o Pesa-se 52 em balo volumtrico de 200ml; o Completa a 200ml com gua Desmineralizada; o Clarifica-se com mistura clarificante; o Filtra-se; o Obtm-se leitura atravs do Polarimetro; o Pol = {[(Leitura x 1,0078) + 0,0444] x 6} Calculo Pureza (%) o Pureza = Brix / Pol

47

3.3.4. Correlao dos Dados com as Trocas de Telas

RESULTADOS

Monitoramento Parmetros Pureza Mel Final x Troca de Tela

Situao 1 70,80%

68,92% 32 dias

60,90% 02 dias

65,38 % 25 dias

63,92% 15 dias

Figura 9. Monitoramento Parmetros Pureza Mel Final x Troca de Tela-Situao 1

72

Situao 1

70 Pureza Mel Final 68 66 64 62 60 0 5 10 15 Dias 20 25 30 35

Figura 10. Grfico Monitoramento Parmetros Pureza Mel Final x Troca de Tela Situao 1

48

Situao 2

80 70

60

Pureza Mel Final

50

40

30

20

10

0 0 5 10 15 Dias 20 25 30 35

Figura 11. Grfico Monitoramento Parmetros Pureza Mel Final x Troca de Tela Situao 2.

49

Situao 3

80

70

60

50 Pureza Mel Final

40

30

20

10

0 0 5 10 15 20 Dias 25 30 35 40 45

Figura 12. Grfico Monitoramento Parmetros Pureza Mel Final x Troca de Tela Situao 3.

50

Situao 4

64 63 62 Pureza Mel Final 61 60 59 58 57 56 0 5 10 15 Dias 20 25 30 35

Figura 13. Grfico Monitoramento Parmetros Pureza Mel Final x Troca de Tela Situao 4.

Os Grficos acima exemplificam as varias situaes encontradas durante o estudo. A Situao 1 mostrou uma queda de 10 pontos percentuais na Pureza do Mel Final com a Troca da Tela subindo 08 pontos percentuais aps 32 dias da Troca. Na Situao 2 verificamos uma queda de 5 pontos aps a Troca de Tela e aps 35 dias um aumento de 13 pontos percentuais na Pureza do Mel Final. Na situao 3 observamos a mesma variao da Situao 2 porm num intervalo de 42 dias. A situao 4 foi a que mais ocorreu durante o estudo apresentando uma queda de 5,5 pontos percentuais aps a Troca de Tela e aumento de 3 pontos percentuais na Pureza do mel Final aps 28 dias da Troca de Tela.

51

3.3.5. Correlao dos dados com Rendimento de Fbrica e Variaes na Pureza do Mel Final Para exemplificar o impacto que a variao da Pureza do Mel Final tem sobre a Produo de Acar e lcool e o Rendimento da Fbrica, vamos apresentar 3 situaes com a Pureza do Mel Final variando de 60 a 64,50%.

3.3.5.1. Condio 01

Xarope Brix = 58 Pureza = 87% Vazo de 200 m3/h

Acar Brix = 100

Fbrica

Pureza = 99,80%

Mel Final Brix = 79 Pureza = 64,50%

Considerando: Vazo de 200 m3/h de xarope por dia (24 horas) logo temos um montante de 4800 m3/ dia de xarope. Vx = 4800 m3/dia

52

Densidade do xarope dada pela frmula: [(2 x 10 0,9981)] Densidade do Xarope = 1279,98 Kg/m3

5)

x (Brix

+ 0,0037) x (Brix +

Pela densidade temos a massa de xarope processada durante o dia = 6143,904 ton./dia Mx= 6143,904 ton./dia

3.3.5.1.1. Balano de Massa Condio 1 Equao por Slidos Solveis = Mx x Bx = Ma + Mmf x Bmf Onde : Mx = Massa Xarope Ma= Massa Acar Mmf= Massa Mel Final Bx = Brix Xarope Bmf= Brix Mel Final Equao por Sacarose = Mx x Bx x Px = Ma x Pa = Mmf x Bmf x Pmf Onde : Px = Pureza Xarope Pa = Pureza Acar Pmf = Pureza mel Final Relacionando as formulas temos: Ma = Bx x Mx Bx x Mmf (3) (2) (1)

53

Aplicando o valor das variveis temos que: Mx x 0,58 = Ma + Mmf x 0,79 Mx x 0,58 x 0,87 = Ma x 0,9980 = Mmf x 0,79 x 0,6450 Ma = 0,58 x Mx 0,79 x Mmf Resolvendo as equaes temos que Mmf 1 = 1637,96 ton. / dia Substituindo Mmf em (3) temos que Ma = 2269,48 ton. / dia, ou seja, 45.390 sc/dia de acar . (1) (2) (3)

Para o calculo de Rendimento do Mel Final em lcool, consideramos uma vazo de 1637,96 ton./dia de Mel Final com Pureza de 64,50% logo temos 1056,4842 ton./dia de ART, considerando eficincia da destilaria em 90% temos 950,83578 ton./dia ART. Temos que: 2 C6 H12 O6 360 g 950,83578 ton./ dia X1 = 485,982732 toneladas de lcool Considerando densidade do lcool = 789,3 kg/m3 logo temos um volume de 615,71 m3 de lcool por dia. 4 CH3 CH2 OH + 4 CO2 184 g x

3.3.5.1.2. Recuperao de Fbrica 1 Recuperao de Fbrica = [Pa x (Bx Pmf) / Bx x (Pa Pmf)] Aplicando os valores das variveis temos que a Recuperao de fabrica na Condio 1 foi de 73,12%

54

3.3.5.2. Condio 02

Xarope Brix = 58 Pureza = 87% Vazo de 200 m3/h

Acar Brix = 100

Fbrica

Pureza = 99,80%

Mel Final Brix = 79 Pureza = 62,50%

Considerando: Vazo de 200 m3/h de xarope por dia (24 horas) logo temos um montante de 4800 m3/ dia de xarope. Vx = 4800 m3/dia Densidade do xarope dada pela frmula: [(2 x 10 0,9981)] Densidade do Xarope = 1279,98 Kg/m3 Pela densidade temos a massa de xarope processada durante o dia = 6143,904 ton./dia Mx= 6143,904 ton./dia

5)

x (Brix

+ 0,0037) x (Brix +

55

3.3.4.5.1. Balano de Massa Condio 2

Utilizando as mesmas frmulas descritas na Condio 1 e aplicando o valor das variveis temos que: Mx x 0,58 = Ma + Mmf x 0,79 Mx x 0,58 x 0,87 = Ma x 0,9980 = Mmf x 0,79 x 0,6250 Ma = 0,58 x Mx 0,79 x Mmf Resolvendo as equaes temos que Mmf 2 = 1548,28 ton. / dia Substituindo Mmf em (3) temos que Ma = 2340,32312 ton. / dia, ou seja, 46.806 sc/dia de acar . (1) (2) (3)

Para o calculo de Rendimento do Mel Final em lcool, consideramos uma vazo de 1548,28 ton./dia de Mel Final com Pureza de 62,50% logo temos 967.675 ton./dia de ART, considerando eficincia da destilaria em 90% temos 870,9075 ton./dia ART. Temos que: 2 C6 H12 O6 360 g 870,9075 ton./ dia X2 = 445,1305 toneladas de lcool Considerando densidade do lcool = 789,3 kg/m3 logo temos um volume de 563,956 m3 de lcool por dia. 4 CH3 CH2 OH + 4 CO2 184 g x

56

3.3.5.2.2. Recuperao de Fbrica 2 Recuperao de Fbrica = [ Pa x ( Bx Pmf)/ Bx x (Pa Pmf)] Aplicando os valores das variveis temos que a Recuperao de fabrica na Condio 2 foi de 75,35%

3.3.4.3. Condio 03

Xarope Brix = 58 Pureza = 87% Vazo de 200 m3/h

Acar Brix = 100

Fbrica

Pureza = 99,80%

Mel Final Brix = 79 Pureza = 60,00%

Considerando: Vazo de 200 m3/h de xarope por dia (24 horas) logo temos um montante de 4800 m3/ dia de xarope. Vx = 4800 m3/dia Densidade do xarope dada pela frmula: [ ( 2 x 10 + 0,9981)]

5

) x (Brix

+ 0,0037) x (Brix

57

Densidade do Xarope = 1279,98 Kg/m3 Pela densidade temos a massa de xarope processada durante o dia = 6143,904 ton./dia Mx= 6143,904 ton./dia

3.3.5.3.1. Balano de Massa Condio 03 Utilizando as mesmas frmulas descritas na Condio 1 e aplicando o valor das variveis temos que:

Mx x 0,58 = Ma + Mmf x 0,79 Mx x 0,58 x 0,87 = Ma x 0,9980 = Mmf x 0,79 x 0,60 Ma = 0,58 x Mx 0,79 x Mmf

(1) (2) (3)

Resolvendo as equaes temos que Mmf 3 = 1444,150 ton. / dia

Substituindo Mmf em (3) temos que Ma = 2422,58582 ton. / dia, ou seja, 48.452 sc/dia de acar .

58

Para o calculo de Rendimento do Mel Final em lcool, consideramos uma vazo de 1444,150 ton./dia de Mel Final com Pureza de 60,00% logo temos 866,49 ton./dia de ART, considerando eficincia da destilaria em 90% temos 779,841 ton./dia ART. Temos que: 2 C6 H12 O6 360 g 779,841 ton./ dia 4 CH3 CH2 OH + 4 CO2 184 g x

X3 = 398,585 toneladas de lcool

Considerando densidade do lcool = 789,3 kg/m3 logo temos um volume de 504,985 m3 de lcool por dia.

3.3.5.3.2. Recuperao de Fbrica 3 Recuperao de Fbrica = [ Pa x ( Bx Pmf)/ Bx x (Pa Pmf)] Aplicando os valores das variveis temos que a Recuperao de fabrica na Condio 2 foi de 77,82%

59

3.3.6. Anlise Econmica das Condies 01, 02 e 03 Para a Anlise Econmica das Condies 01, 02 e 03 foi utilizada a cotao dos preos de Acar e lcool do dia 10 de outubro de 2011 disponibilizadas no site da UDOP. Acar Cristal SC (50 kg) = R$ 62,30 lcool Anidro (m3) = R$ 1.370,40

Com base nesses valores temos que: Condio 01: 64,50% Pureza mel Final 45.390 sc/ dia totalizando R$ 2827797,00 615,71 m3/dia totalizando R$ 843768,98 Total: R$ 3.671.565,984 Condio 02: 62,50 % Pureza Mel Final 46,806 sc/ dia totalizando R$ 2916013,80 563,956 m3/dia totalizando R$ 772845,3024 Total: R$ 3.688.859,102

Condio 03: 60,00 % Pureza Mel Final 48.452 sc/ dia totalizando R$ 3018559,6 504,985 m3/dia totalizando R$ 692031,444 Total: R$ 3.710.591,044

60

3.3.7. Comparativos e Resultados Finais

Com base nos balanos de massa e Anlise Econmica das Condies 01,02 e 03 vimos que: Diferena de lucro entre a condio 01 e a condio 03 foi de 0,10% o que representa R$ 39.025,06 por dia de produo; A cada 2 pontos percentuais a mais na pureza do mel final a fbrica perde aproximadamente 0,60% do faturamento do dia; Uma diferena de 4,5 % na pureza do mel final representa uma perca mensal de R$ 1.170.751,80, cerca de 1,06% do faturamento da empresa onde foi desenvolvido o estudo; A cada 5 pontos de pureza a menos no mel final, a Fbrica consegue aumentar sua eficincia em 5,22%. Com base no Monitoramento da Pureza do Mel Final x Troca de Telas verificamos que a vida tima de utilizao da tela de 30 dias em processamento continuo.

61

4. CONCLUSO

A busca da eficincia nas indstrias est cada vez maior, devido a otimizao dos recursos e aumento dos lucros. Neste sentido o estudo do processo de grande importncia para conhecimento do funcionamento das variveis envolvidas, podendo assim atuar juntamente ao processo minimizando as perdas e obtendo caminhos para aumento da produtividade. A centrifugao apesar de ser considerada uma operao unitria simples, de grande importncia na Fabricao de Acar pois nesta etapa pode-se gerar uma grande perda impactando nos lucros da empresa e no rendimento da Fbrica de Acar, no entanto, so poucos os estudos voltados para essa operao. Nas prticas atuais, telas so mantidas alm de seu tempo timo de substituio. Isto pode parecer que exista uma economia de dinheiro pela prtica do vou usar a tela o mximo possvel. Entretanto, o custo por perda extra de acar muito mais significativo. Substituir telas desgastadas que aparentam estar em boas condies resultar em uma maior economia operacional. Este presente estudo teve por objetivo estudar esta operao, de maneira a otimizar os lucros da empresa atravs das Trocas de Telas e aumento do Rendimento da Fabrica, atravs do Monitoramento dos parmetros de pureza e presena de cristais no mel final,com as Trocas de Telas, identificando e mensurando as perdas e estabelecendo um tempo vivel economicamente para a troca de tela O presente estudo demonstrou que o perodo timo para a troca de tela de 30 dias (em processamento contnuo). Os parmetros adotados indicam de maneira clara o desgaste da tela, servindo como base para o constante monitoramento. A pureza do mel final um parmetro determinante para a eficincia da Fbrica de Acar e para a lucratividade da empresa .

62

5. ANEXOS ANEXO 1. MODELO DE FICHA PARA CONTROLE DIARIO DAS CENTRIFUGAS CONTINUAS

Data : ____/___/___ Cristais de Acar no Mel Modelo Konti 12 Konti 12 Konti 12 Konti 14 Usitep cck14 Usitep cck14 Konti 10 Tanque Mel Final Processo 1 Purga 1 Purga 1 Purga 1 Purga Ausente Presente Critico Mel Final Brix Pol Pureza Carga Amp. Observaes

Centrifugas N 7 6 8 2 3 4 5

Funcionamento AR 1000 :

63

ANEXO 2.CONTROLE DE DADOS CENTRIFUGA 7

Centrifuga Continua 01

Mel final Brix 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 1 2 6 8 10 12 15 17 20 22 25 82,8 85,8 79,8 81,6 82,8 80,4 81,6 79,8 81,6 83,4 87,7 86,4 82,8 78 85,2 85,2 84 84,6 81,6 83,4 85,2 88,8 83,4 84 84,6 83,4 85,8 80,4 83,2 85,02 83,76 82,8 81,6 82,8 83,4 86,4 83,4 81 85,8 83,4 85,2 82,2 82,8 81,6 Pureza 62,98 59,12 64,74 58,42 59,91 62,22 61,6 63,22 62,57 59,48 55,38 58,82 63,27 59,18 58,36 58,22 59,7 66,71 65,53 68,54 62,62 63,76 61 59,92 60,42 66,44 59,37 66,21 68,49 64,11 62,98 68,97 70,8 65,9 63,25 63,93 69,99 68,78 61,55 59,48 63,62 69,2 69,18 69,39 84,6 82,8 84 94,8 93,6 93,6 83,4 92,87 92,48 95,41 95,7 96,34 95,64 95 3957 6158 3579 3773 2876 3180 3441 Brix Magma Pureza Cor Cristais no mel P P A A A A A A A A A A A A A A A A A A A A P A A A A A P P P P C A A A A A A A A A A A Carga 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 X Troca de tela

n Dias

64

6. BIBLIOGRAFIA HUGOT, E. Manual da Engenharia Aucareira. So Paulo: Mestre Jou, v.1, 1977. PAYNE, J. H. Operaes unitrias na produo de acar de cana. So Paulo: Nobel: STAB, 1989, 245 p. FERNANDES, Antonio Carlos. Clculos na agroindstria da cana-de-acar. 2. Ed. Piracicaba: Stab, 2003. WHITE, E.T; GREIC, C.R; KIRBY, L.K. Economics of Screen Replacement. Proceedings of Australian Society of Sugar Cane Technologists, 1987. COPERSUCAR COOPERATIVA DE PRODUTORES DE CANA, ACAR E LCOOL DO ESTADO DE SO PAULO LTDA. Manual de controle qumico da fabricao de acar. Piracicaba, 2001. CESAR, M.A.; DELGADO, A.A.; CAMARGO, A.P.; BISSOLI, B.M.A.; SILVA, F.C. Capacidade de fosfatos naturais e artificiais em elevar o teor de fsforo no caldo de cana-de-acar (cana-planta), visando o processo industrial. STAB: acar, lcool e subprodutos, v.5, n. 5, p. 32-38, 1987. RIBEIRO, PAULO ROBERTO et al. Apostila A usina de acar e sua automao. Departamento de Engenharia de Aplicaes Diviso Acar e lcool Smar Equipamentos Industriais. Sertozinho, 1999. 114p. (Apostila xerocada). STEFANI. Paulo. Apostila Cozimento e Cristalizao do Acar 1999 CALICHMAN, Eduardo. Fabricao de Acar Cozimento Descontinuo Seminrio Nacional de Cristalizao da Sacarose STAB -2011 Marcos Sawaya Jank -Crescimento sustentvel e acelerado: caminho sem volta para o setor sucroenergtico- Artigo publicado na Revista Farm Forum, edio n 35 (setembro/ outubro de 2011).

65

Ilustrao Sistema de duas massas disponvel em : http://livresaber.sead.ufscar.br/handle/123456789/531 - acessado em 12/01/2012 Ilustrao Cozedor : http://livresaber.sead.ufscar.br/handle/123456789/616 acessado em 12/01/2012 Cristalizao Complementar - Tecnologia do Acar Apresentao Esalq-USP disponvel em: http://www.economia.esalq.usp.br/~les700alunos/thamiris/Hugot/cristalizacao_comp lementar.pdf - acessado em 18/11/2011 COPERSUCAR Censo varietal quantitativo, Centro de Tecnologia da COPERSUCAR Piracicaba, SP, 1995. NEVES, Prof. Luiz Carlos M. Apostila Disciplina Fisica Aplicada Centrifugao disponvel em http://pt.scribd.com/doc/24321585/Aula-de-Centrifugacao - acessado em 05/02/2012 Imagem Centrifuga : disponvel em : http://www.texas.com.br/media/photologue/photos/cache/centrifugas4_display.jpg acessado em 07/02/2012 JOHNSTON, Selwyn - Representante Comunidade Independente disponvel em http://www.johnston-independent.com/sugar.html# asi acessado em 03/03/2012 MILNER, Ted D.-Twelve Facts For A Better Centrifugal Station Factory Notes Sugar Journal- pg 16 - 2008 Universidade de Queensland - http://www.uq.edu.au/ Dados Estatsticos IBGE - disponvel em http://www.sidra.ibge.gov.br/bda/tabela/listabl.asp?c=289&z=p&o=31 SIDRA - Tabela 1612 acessado em 10/04/2012

66

EXPAMETAL disponvel em http://www.expametal.com.br/produtos_detalhes.asp?produtoid=14145879 acessado em 05/04/2012 FERREIRA, Nivaldo de Souza Balano de Material e Eficincia em Usinas Resumo das Frmulas de Rendimentos e Eficincia Utilizadas na Indstria Aucareira do Brasil disponvel em http://www.piracicabaengenharia.com.br/artigos_full.asp?nID=356 acessado em 06/04/2012 EMBRAPA - Mercado Acar: disponvel em http://www.agencia.cnptia.embrapa.br/gestor/cana-deacucar/arvore/CONTAG01_109_22122006154841.html - acessado em 05/04/2012

Anda mungkin juga menyukai

- Requisitos mínimos para Permissão para TrabalhoDokumen25 halamanRequisitos mínimos para Permissão para TrabalhoAlex BrunoBelum ada peringkat

- Transmissão de Calor em Trocadores e Vasos de PressãoDokumen112 halamanTransmissão de Calor em Trocadores e Vasos de PressãoElias Barros de FigueiredoBelum ada peringkat

- Procedimento multiplicação fermento início safraDokumen4 halamanProcedimento multiplicação fermento início safraReginaldo Antonio JoséBelum ada peringkat

- Relatorio Investigacao Incidente ValvulaDokumen15 halamanRelatorio Investigacao Incidente ValvulaThielly Renato RodriguesBelum ada peringkat

- Floculantes e clarificantes para cana-de-açúcarDokumen7 halamanFloculantes e clarificantes para cana-de-açúcarFlavio Jorge Miranda PimentelBelum ada peringkat

- Manual de PurgadoresDokumen28 halamanManual de PurgadoresPaulo FernandoBelum ada peringkat

- Concurso Público discute problemas da falta de águaDokumen15 halamanConcurso Público discute problemas da falta de águaAdal SilvaBelum ada peringkat

- Guia de manutenção de bombas NashDokumen52 halamanGuia de manutenção de bombas NashMikhail Tibes SoaresBelum ada peringkat

- Falhas Nas CaldeirasDokumen4 halamanFalhas Nas CaldeirasRenatoSilvaBelum ada peringkat

- Catálogo ReservatórioDokumen1 halamanCatálogo ReservatórioKaioFernandesBelum ada peringkat

- RINSP2001CGLPDokumen3 halamanRINSP2001CGLPBruno Teixeira100% (1)

- Vol.I - I - 2 - Descricao PlantaDokumen6 halamanVol.I - I - 2 - Descricao PlantaFructum EmpresaBelum ada peringkat

- Petrobras - Amostragem de RefinoDokumen80 halamanPetrobras - Amostragem de RefinoElisandro VaccariBelum ada peringkat

- Chiller's em Secadores de AçúcarDokumen7 halamanChiller's em Secadores de AçúcarMurilo RomãoBelum ada peringkat

- Treinamento CALDEIRADokumen78 halamanTreinamento CALDEIRAIgor Serafim100% (1)

- XL - Por - Jan 2009Dokumen41 halamanXL - Por - Jan 2009Rene PadilhaBelum ada peringkat

- Poeira de bagaço causa doença pulmonarDokumen9 halamanPoeira de bagaço causa doença pulmonarClelia CléliaBelum ada peringkat

- TCC CompletaDokumen79 halamanTCC CompletaMyrohn BussinguerBelum ada peringkat

- Lub Oil AG 68 - FISPQDokumen7 halamanLub Oil AG 68 - FISPQYuri SouzaBelum ada peringkat

- Medição de Recalque em Testes HidrostáticosDokumen13 halamanMedição de Recalque em Testes HidrostáticosOlávio NetoBelum ada peringkat

- Controle de ParticuladosDokumen50 halamanControle de ParticuladosMauro ViolanteBelum ada peringkat

- Mc-9210.00-7501-94a-Bvs-001 - A - Memória de CálculoDokumen51 halamanMc-9210.00-7501-94a-Bvs-001 - A - Memória de CálculoEluisaRibeiroBelum ada peringkat

- Treinamento de Segurança Na Operação Da Sala de MaquinasDokumen28 halamanTreinamento de Segurança Na Operação Da Sala de Maquinasjoao iroldiBelum ada peringkat

- Modelo de Estágio Supervisionado InstitucionalDokumen25 halamanModelo de Estágio Supervisionado InstitucionalVicente de Paulo Gonçalves JuniorBelum ada peringkat

- QY40K guindaste telescópico 40tDokumen6 halamanQY40K guindaste telescópico 40tHELIO SANTOS JUNIORBelum ada peringkat

- Caldeiras: tipos e elementosDokumen14 halamanCaldeiras: tipos e elementosEzequiel GomesBelum ada peringkat

- Caldeiras: tipos e componentesDokumen94 halamanCaldeiras: tipos e componentesRenatoGolinBelum ada peringkat

- Inspeção veicular completaDokumen9 halamanInspeção veicular completawcojrBelum ada peringkat

- Permutadores - ManutençãoDokumen56 halamanPermutadores - ManutençãoJorge VasconcelosBelum ada peringkat

- Carvaçho - Curso Inspeção e Manutenção em Vasos de Pressão PDFDokumen305 halamanCarvaçho - Curso Inspeção e Manutenção em Vasos de Pressão PDFRenan Gustavo PazBelum ada peringkat

- Ordem de serviço soldadorDokumen2 halamanOrdem de serviço soldadorLeonardo AlbuquerqueBelum ada peringkat

- Manutenção e montagem durante parada de craqueamentoDokumen102 halamanManutenção e montagem durante parada de craqueamentorodrigo fernandes nevesBelum ada peringkat

- Tratamento de Água Aplicado Às Caldeiras - Marinha Do BrasilDokumen41 halamanTratamento de Água Aplicado Às Caldeiras - Marinha Do BrasilWalmick SantosBelum ada peringkat

- Equipamentos de Processo Industrial Da CanaDokumen111 halamanEquipamentos de Processo Industrial Da CanaPauloMattieloBelum ada peringkat

- Técnica Sobre TanquesDokumen20 halamanTécnica Sobre TanquesMarco GomesBelum ada peringkat

- 49-Trocador de Calor (30107-67515)Dokumen67 halaman49-Trocador de Calor (30107-67515)Josue Braz100% (1)

- Destilação, Retificação e DesidrataçãoDokumen49 halamanDestilação, Retificação e DesidrataçãoAntenor LiottiBelum ada peringkat

- Práticas de Engenharia de Condicionamento e ComissionamentoDokumen13 halamanPráticas de Engenharia de Condicionamento e ComissionamentoLourival SantosBelum ada peringkat

- Caldeiras e VP - Requisitos Mínimos para A Construção - Parte 3 - ASME Code Section1Dokumen50 halamanCaldeiras e VP - Requisitos Mínimos para A Construção - Parte 3 - ASME Code Section1Ederson Guimaraes100% (2)

- Análise Risco HAZOPDokumen10 halamanAnálise Risco HAZOPYohananMartinsBelum ada peringkat

- Trabalho Tolerancia e AjusteDokumen15 halamanTrabalho Tolerancia e Ajustematheus perinBelum ada peringkat

- Consumíveis de Soldagem para Aços e suas LigasDokumen28 halamanConsumíveis de Soldagem para Aços e suas LigasLuis DuarteBelum ada peringkat

- Processo fabricação cimentoDokumen45 halamanProcesso fabricação cimentoGustavo VitorBelum ada peringkat

- Manual operação torres resfriamento SCTDokumen8 halamanManual operação torres resfriamento SCTLeo Frontelli0% (1)

- Curso de Teste Hidrostáticos em Vasos de PressãoDokumen1 halamanCurso de Teste Hidrostáticos em Vasos de PressãoRafaela LoboBelum ada peringkat

- Inspecao Baseada em RiscoDokumen12 halamanInspecao Baseada em RiscoEvandro LuisBelum ada peringkat

- Inventario IRANIDokumen80 halamanInventario IRANIAnaBelum ada peringkat