Metode de Asamblare - PROIECT

Diunggah oleh

Vasiloiu CosminHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Metode de Asamblare - PROIECT

Diunggah oleh

Vasiloiu CosminHak Cipta:

Format Tersedia

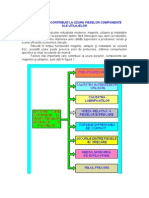

ARGUMENT Majoritatea aparatelor, mainilor i instalaiilor se compun dintr-o serie de piese i subansambluri.

In foarte multe cazuri, acestea trebuie s se ncadreze n anumite limite de abateri dimensionale, care in att de construcie, dar i de modul n care ele lucreaz mpreun. Asamblarea este mbinarea a dou sau mai multe piese definitiv prelucrate ntr-o anumit succesiune, astfel nct ele s formeze un produs finit care s corespund din punct de vedere tehnic scopul pentru care a fost proiectat. Operaia de asamblare reprezint partea procesului tehnologic de montare care se execut la acelai loc de munc de ctre un singur muncitor sau de o echip de muncitori, pentru obinerea unui subansamblu sau pentru reunirea mai multor subansambluri. Operaia de asamblare este unitatea de baz folosit la planificarea produciei, iar stabilirea corect a duratei i succesiunii operaiilor are influen direct asupra productiviti i preul de cost pe produs. Faza de asamblare reprezint partea de operaie care se execut la o mbinare folosind aceleai scule,dispozitive i instrumente de msurat ,aplicnd aceeai metod de lucru. Mnuirea reprezint micarea executat de muncitor n timpul pregtirii operaiei de montare sau n timpul montrii. Pentru faze i operaii se realizeaz fie tehnologice n care sunt prevzute S.D.V.-urile, utilajele folosite, dar i inscripiile de control. Asamblrile nedemontabile sunt asamblrile pentru a cror desfacere este necesar distrugerea parial sau total a organului de asamblare sau a pieselor componente. Aceste asamblri au ca avantaje: costuri sczute, simplitatea operaiilor tehnologice, forma constructiv i gabaritul redus. Asamblrile nedemontabile pot fi: -asamblri nedemontabile fr organ de asamblare -asamblri la care este folosit un organ de asamblare

1 1

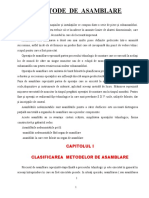

CAPITOLUL I CLASIFICAREA METODELOR DE ASAMBLARE Procesul de asamblare reprezint etapa final a procesului tehnologic i este executat n general n aceeai ntreprindere n care au fost executate piesele. In situai speciale, asamblarea ( sau asamblarea parial ) se face la locul de utilizare a produsului. Procesul tehnologic de asamblare cuprinde totalitatea operaiilor de mbinare a pieselor, verificare a poziiei lor i recepia dup asamblarea definitiv, avnd drept scop final obinerea unui produs care s corespund n totalitatea activitii pentru care a fost proiectat. METODE DE ASAMBLARE Piesele care fac parte din aceiasi grupa de clasificare, subansamblu sau ansamblu, se imbina intre ele in mod diferit, insa din punct de vedere cinematic, fiecare din aceste imbinari pot forma imbinari fixe sau mobile. Daca imbinarea a doua piese se realizeaza fara elementele suplimentare de fixare, mobilitatea sau nemobilitatea se asigura printr-un ajustaj corespunzator. Stabilirea ajustajului corespunzator se face tinand seama de toti factorii care influen teaza calitatea imbinarii: fizice, tehnologica, constructiva de exploatare. Asa, de exemplu, durabilitatea unei imbinari fixe depinde de alegerea corespunzatoare a strangerii si a marimii microneregularitatilor suprafetelor, iar rezistenta la uzura a imbinarilor mobile depinde de stabilirea cat mai rationala a jocurilor. La asamblarea pieselor in constructia de masini se folosesc cinci metode de asamblare, in functie de precizia ceruta, si anume: -Metoda interschimbabilitatii totale; -Metoda interschimbabilitatii partiale; -Metoda sortarii; -Metoda ajustarii; -Metoda reglarii;

2 2

1.1. Asamblarea prin metoda interschimbabibilitatii totale Asamblarea prin metoda interschimbabilitatii totale se realizeaza prin folosirea la imbinare, a oricarei piese din lotul de piese prelucrate, fara a fi necesara selectionarea sau ajustarea prealabila. Avantajele folosirii acestei metode de asamblare sint urmatoarele: - asamblarea simpla si economica (nefiind necesara ajustarea); Toate acestea duc la cresterea productivitatii muncii, la imbunatatirea calitatii produselor asamblate si la scaderea costului. Asamblarea dupa metoda interschimbabilitatii totale cere o organizare corespunzatoare a intregului proces de productie. Interschimbabilitatea totala a pieselor de masini se realizeaza prin cresterea insemnata a costului utilajului si al dispozitivelor necesare, deoarece obtinerea unor tolerante strinse implica un montaj de precizie, dispozitive de lucru si mijloace de masurat ce-si gasesc justificarea economica numai in cazul productiei in serie mare si in masa. Pentru a se realiza interschimbabilitatea totala a pieselor la asamblare, este necesar sa se respecte urmatoarea conditie: valoarea tolerantei elementului de inchidere trebuie sa fie egala cu suma valorilor absolute ale tolerantelor elementelor componente ale lantului de dimensiuni, adica:

, unde: TR este valoarea tolerantei elementului de inchidere; TAi este valoarea tolerantei elementului i al lantului de dimensiuni. Piesele care fac parte din acelasi lant de dimensiuni trebuie sa fie executate in limitele tolerantelor stabilite. Pentru exemplificare, se ia lantul de dimensiuni al unui strung-revolver, la care trebuie sa se asigure precizia coaxilitatii intre axele locasurilor de prindere a sculelor din capul-revolver si axa arborelui principal (fig 1). Dimensiunile nominale ale elementelor lantului de dimensiuni sunt urmatoarele: 3 3

A1 =25 mm; A2 =60 mm; A3=118 mm; A4 =203 mm

Fig. 1. Schema lantului de dimensiuni la un strung revolver 1.2. Asamblarea prin metoda interschimbabibilitatii partiale Asamblarea dupa principiul interschimbabilitatii totale nu este intotdeauna posibila si nici avantajoasa. De aceea, in cazul fabricatiei de serie se recomanda asamblarea dupa principiul interschimbabilitatii partiale. Aceasta metoda consta in acea ca piesele se pot prelucra cu tolerantele mai largi decat cele necesare pentru obtinerea unei interschimbabilitati totale, asigurandu-se totusi, fara o sortare sau o ajustare prealabila a pieselor, precizia prescrisa la elementul de inchidere pentru majoritatea lanturilor de dimensiuni obtinute prin asamblarea acestor piese.Deoarece prelucrarea pieselor se efectueaza cu tolerante mai largi, aceasta metoda este mult mai economica. 1.3. Asamblarea prin metoda sortarii ( selectionarii) Metoda permite executarea pieselor n tolerane largi. Precizia necesar este obinut prin sortarea pieselor dup dimensiunile efective, n mai multe grupe, cu tolerane restrnse. Din aceast cauz, piesele cuprinse ntr-o grup vor avea abateri mai mici dect cele care au fost prescrise. La aceast metod, factorul principal l reprezint sortarea pieselor, care se poate realiza prin urmtoarele metode: a) metoda sortrii individuale; b) metoda sortrii pe grupe; c) metoda sortrii combinate. a) metoda sortrii individuale const n alegerea piesei cuprinse, dup alegerea piesei cuprinztoare, deci dimensiunile piesei alese se vor ncadra n dimensiuni limit stabilite. Putem spune c la aceast metod se alege o pies i apoi, lundu-se ca baz mrimea ajustajului pentru o mbinare dat, se alege cea de-a doua pies. 4 4

Aceast metod prezint dezavantajul stabilirii dimensiunilor pieselor la montaj. b) metoda sortrii pe grupe se aplic atunci cnd piesele asamblate sunt prelucrate n tolerane largi, dar mbinarea se face cu jocuri sau cu strngeri limitate. Aceast metod se poate aplica la producia individual sau de serie mic. Sortarea pieselor se face cu ajutorul calibrelor sau a dispozitivelor limitative. Cnd metoda se aplic la serie mare sau de mas, sortarea pieselor se face cu ajutorul automatelor de sortare. Selecia pieselor cu ajutorul automatelor este indicat datorit preciziei dimensionale foarte mari (de ordinul micrometrilor), dar i datorit productivitii crescute. Avantajele metodei constau n evitarea jocurilor sau a strngerilor la limitele inferioare, iar ca dezavantaje, menionm: majorarea preului, datorit sortrii pieselor, precum i limitarea interschimbabilitii. c) metoda sortrii combinate const n alegerea pieselor prin metoda sortrii individuale, dup sortarea pe grupe. 1.4. Asamblarea prin metoda ajustarii Asamblarea prin metoda ajustarii se obtine prin modificarea dimensiunii unui element component al lantului de dimensiuni (prin aschiere sau alt procedeu de prelucrare), dinainte fixat, astfel incat elementul de inchidere (rezultant) sa nu depaseasca limitele prescrise. Elementul ales pentru a fi modificat se numeste element de compensare. Alegerea elementului de compensare este foarte importanta, atat din punct de vedere economic cat si din punct de vedere tehnologic ( al posibilitatii de realizare). In primul rand, elementul de compensare trebuie sa apartina mai multor lanturi de dimensiuni. Nerespectarea acestei indicatii poate introduce erori suplimentare in cadrul lanturilor de dimensiuni. Pentru a fi posibila realizarea compensarii dimensiunilor prin ajustare, este necesar sa asigure elementului de compensare un adaos minim pentru ajustare, necesar pentru compensarea erorii maxime a lantului de dimensiuni si sa nu se admita la asamblare piese care au erori peste limitele de toleranta stabilite. Avantajul principal al metodei ajustarii il constituie posibilitatea realizarii cu precizie ridicata a dimensiunii elementului de inchidere in conditiile executarii elementelor componente ale lantului de dimensiuni cu tolerante economice.

5 5

In schimb, procedeul reclama executarea unor operatii suplimentare, de obicei de inalta calificare, ceea ce exclude interschimbabilitatea. Metoda ajustarii se recomanda, in special, la fabricatia in serie mica sau de unicitate, in cazul lanturilor de dimensiuni cu elemente componente multiple, de exemplu, in cazul masinilor unelte. 2.5. Asamblarea prin metoda reglarii Asamblarea prin metoda reglarii se realizeaza prin schimbarea valorii unei anumite dimensiuni prin reglare, prin introducerea in subansamblul respectiv a unei piese speciale, suplimentara, numita compensator ( de exemplu saiba, inel, garniture, bucsa, suruburi, etc). Dupa felul in care se efectueaza reglarea, aceasta poate fi: -cu element de compensare mobil; -cu element de compensare fix. Reglarea cu element de compensare mobil se face, de obicei, prin schimbarea pozitiei uneia dintre piese, stabilite in prealabil. Se ia de exemplu, cazul asamblarii unei roti dintate intr-o cutie de viteze (Fig.2)

Fig.2 Asamblarea cu compensator mobil. Pentru buna functionare a rotii dintate in cadrul cutiei de viteze este necesar sa se asigure la asamblare un joc minim garantat, intre suprafetele frontale ale rotii dintate si ale carcasei. La metoda reglarii prin folosirea unor compensatori ficsi , rezolvarea problemei, devine posibila confectionarea unor piese de dimensiuni si forme bine determinate. Cele mai frecvente forme de compensatori ficsi sunt : inelele, garniturile, bucsile cu filet, suruburile etc. 6 6

Asa, de exemplu, pentru subansamblul reprezentat in Fig.3 toleranta ajustajului la dimensiunea A poate fi mentinuta cu oricare piesa datorita dimensiunii A a inelului 1.

Fig.3 Schema asamblarii cu compensator fix. In felul acesta, cu o serie de inele R de diferite dimensiuni, se poate compensa lipsa de precizie, rezultata la asamblare, introducandu-se in ansamblu un inel de dimensiuni corespunzatoare. Metoda de rezolvare a lanturilor de dimensiuni prin reglare cu compensatori mobili prezinta urmatoarele avantaje : -da posibilitatea de a se realiza precizia dorita pentru elementul de inchidere a lantului de dimensiuni, tolerantele pentru celelalte elemente putandu-se obtine in conditii economice ; -elimina lucrarile de ajustare la asamblare, asigurandu-se ritmicitatea procesului de productie -mentine precizia lantului de dimensiuni pe toata durata exploatarii. Dezavantajul metodei consta in faptul ca la reglarea cu compensatori ficsi este necesar sa se efectueze lucrari suplimentare de demontare. Metoda reglarii se poate folosi cu bune rezultate la rezolvarea lanturilor de dimensiuni, la care trebuie sa se obtina o precizie ridicata a elementului de inchidere (rezultant), precum si la lanturi de dimensiuni la care, in timpul exploatarii, dimensiunile elementelor componente se modifica, datorita uzarii sau variatiei temperaturii. Din aceste motive, in constructia masinilor moderne se utilizeaza din ce in ce mai mult metoda reglarii, in special cu compensator mobil. sau ficsi

7 7

CAPITOLUL II. PREGATIREA PIESELOR PENTRU ASAMBLARE

In cazul productiei in serie mica si individuala, principiul interschimba bilitatii si al sortarii devine total neeconomic, prelucrarea si controlul pie selor realizandu-se cu mijloace universale, care nu asigura intotdeauna precizia necesara la montare. Din aceasta cauza, in vederea montarii, piesele sunt supuse uneori la operatii suplimentare, manuale sau mecanice, de ajustare. De asemenea, in cazul productiei in serie mijlocie si mare, atunci cand sunt impuse tolerante stranse la imbinarea pieselor, este rational ca ajustarea acestora sa se faca in timpul asamblarii. Afara de aceasta, la productia in serie, ajustarea pieselor este, uneori, necesara pentru a compensa o eventuala nepotrivire a tolerantei totale intr-un lant de dimensiuni cu mai multe elemente. Cele mai frecvente operatii de ajustare sint urmatoarele: retusarea, razuirea, rodarea, burghierea, filetarea si spalarea. 2.1. RETUSAREA Ajustarea pieselor cu scule metalice sau abrazive in vederea incadrarii acestora in lantul de dimensiuni, precum si a asigurarii netezimii cerute supra fetelor functionale se numeste retusare. Retusarea urmareste, de asemenea, indepartarea rupturilor, a bavurilor si a neregularitatilor de pe suprafetele pieselor ce se asambleaza.In vederea retusarii se utilizeaza pile si discuri de rectificat de diferite forme, corespunzator profilului suprafetelor ce se retuseaza. Astfel, in cazul lucrarilor de precizie, se folosesc pile mici (cu lungimea de 50-100 mm) prevazute cu dinti foarte fini. In vederea mecanizarii operatiilor de retusare, se utilizeaza dispozitive portabile, actionate electric sau pneumatic, care antreneaza pile, perii, freze, dalti sau discuri abrazive de diferite forme constructive, nestandardizate (fig.4 si 5) Rugozitatea suprafetelor obtinute prin retusare este 1,2 - 6,3 m.

8 8

Fig.4 Dalta pneumatica 1-dalta; 2-arc; 3-corp; 4-buton de pornire; 5-racord

Fig. 5 Dispozitiv de pilit mecanic 2.2. RAZUIREA Razuirea este operatia prin care se indeparteaza de pe supra fata piesei straturi foarte subtiri de metal (urmele rezultate de la prelucrarile anterioare) cu ajuto rul unei scule speciale, numita razuitor (fig. 6).

Fig.6 . Razuitoare (razuitor drept; b- razuitor curb)

9 9

In

vederea

asamblarii, se supun

operatiei

de

razuire

in special

suprafetele

plan-active (suprafetele de separat si ghi dajele batiurilor etc.) si uneori suprafetelor cilindrice (cuzineti, bucse etc.) ale pieselor executate din metale neferoase, fonta cenusie si otel netratat termic, pentru o productie individuala si in serie mica, si in mod deosebit in cazul atelierelor de reparatii. Razuitoarele sint, de obicei, actionate manual. in cazul productiei in serie, razuirea suprafetelor mari se executa cu razuitoare actionate mecanic.

Fig.7 Rzuitor mecanic

Mecanizarea se realizeaza fie cu ajutorul unor dispozitive actionate electric sau pneumatic, la care suportul de fixare a razuitorului efectueaza o miscare alternativa (mecanism biela-manivela, fie prin intermediul unor capete de lucru speciale, cu culisa. Calitatea suprafetelor razuite se apreciaza prin tusare. In acest scop, se folosesc placi sau rigle-etalon (fig. 8), pe suprafata carora se depune, in prealabil, un strat subtire de vopsea (miniu de plumb, albastru de Prusia, indigo, negru de fum, diluate in ulei). Prin frecarea usoara a etalonului de suprafata razuita, vopseaua se depune pe proeminentele suprafetei respective, sub forma de pete. Aceste pete indica locurile care trebuie razuite si, totodata, gradul de netezime al suprafetei prelucrate. Calitatea razuirii se poate controla si pe cale uscata, verificandu-se luciul suprafetelor in contact. De exemplu, la verificarea cuzinetilor, dupa strangerea lor si dupa efectuarea a doua-trei rotatii ale arborelui, portiunile de contact ale cuzinetului iesind in evidenta. incep sa luceasca,

10 10

Fig. 8. Verificatoare folosite la razuire a- masa de tusat; b- placa de tusat; c- rigla de tusat. 2.3. RODAREA Rodarea este operatia de netezire simultana a doua suprafete metalice, conjugate, cu pulberi sau paste abrazive, in scopul imbunatatirii contactu lui efectiv dintre ele; de exemplu, intre supapa si scaunul supapei, ventile robinete, sertarase, ghidajele masinilorunelte, angrenaje, etc. Rodarea poate fi efectuata manual, semimecanizat asamblarea masinilor se aplica toate metodele de rodare. Materialele abrazive folosite la rodare sunt: corindonul, electrocorundul, hirtia abraziva (smirghelul), diamantul, piatra-ponce, diatomitul etc. Un exemplu clasic de prelucrare prin rodare il constituie rodarea supapei 1 si a scaunului supapei 2 (fig. 9) (cand se foloseste un mecanism de actionare; sau mecanizat (cu ajutorul unei masini de rodat). La

Fig.9. Schema rodarii reciproce a supapei si a scaunului supapei Intre cele doua suprafete de etansare se introduce pasta abraziva si se imprima supapei o miscare oscilatorie P, apasand-o, in acelasi timp, pe scaunul ei - miscarea II. Pozitia relativa dintre cele doua suprafete conjugate se schimba mereu, dupa un anumit numar de miscari, pentru a se asigura un contact corespunzator intre suprafete, indiferent de pozitia acestora. 11 11

2.4. BURGHIEREA (GAURIREA) In cursul asamblarii se pot executa diferite gauri, in cazurile in care: - se cere realizarea, in stare asamblata, a unei gauri comune pentru doua sau mai multe piese; locul pentru burghiere este greu accesibil in cursul prelucrarii piesei Ia

masina-unealta respectiva: fiind gauri de diametru mic, acestea se pot executa, la montare, cu o masina de gaurit portabila; - gaurile nu au fost prevazute la prelucrarea mecanica a piesei; de exem plu, executarea gaurilor pentru introducerea dopurilor la descoperirea porozitatilor, a sulfurilor in piesele turnate (batiuri, carcase etc.); - gaurile sunt de dimensiuni mici, necesitand si alte operatii suplimentare

cum ar fi: filetarea, ajustarea etc. Pentru executarea operatiei de burghiere, sectiile de asamblare sunt inzes trate cu masini de gaurit portabile (manuale, electrice, pneumatice), masini de gaurit de masa (de banc) sau masini de gaurit cu coloana. 2.5. SPALAREA PIESELOR IN VEDEREA ASAMBLARII In urma prelucrarii mecanice, pe suprafetele pieselor, in canale si gauri raman aschii marunte, pilitura, pulbere abraziva de la rectificare, urme de ulei si alte impuritati, care provoaca uzarea prematura a pieselor in timpul lucrului (lagare, rulmenti etc), exercitand totodata si o actiune corosiva asupra acestora. Pentru a se evita acest pericol, piesele si subansamblurile se supun in vederea montarii unei operatii de spalare. In functie de caracterul productiei, piesele se spala manual sau cu mijloace mecanizate. La productia individuala si de serie mica, piesele se spala manual, in re zervoare sau bai deschise, utilizindu-se petrol lampant sau benzina si perii de par sau pensule. Productivitatea acestui procedeu este scazuta, iar consu mul de lichide de spalare este ridicat; totodata, exista si un permanent pericol de incendii. Pentru economisirea acestei substante, in ultimul timp, se folosesc cu rezultate bune solutii chimice de degresanti si detergenti. 12 12

La spalarea pieselor cu benzina, se adauga in aceasta tetraclorura de car bon (pina la 3%), care are rolul de a micsora inflamabilitatea benzinei. Trebuie avut in vedere faptul ca degajarile de clor, datorate acestui adaos, dauneaza pieselor din cupru sau din aluminiu. Piesele mari se spala cu ajutorul carpelor muiate in petrol sau solutii chimice. Dupa spalarea chimica, piesele se spala cu apa fierbinte si se usuca intr-un jet de aer cald. La fabricatia in serie mare si in masa, pentru spalarea pieselor se folosesc masini de spalat cu una sau mai multe camere. Procesul de spalare este complet mecanizat, fiind deosebit de practic si de economic. Figura 10 reprezinta schema de principiu a unei masini de spalat cu o singura camera. Piesele sint transportate pe calea cu role , pusa in mis care de motorul electric, reductorul si transportorul cu lant .

Fig.10. Masina de spalat cu transportor Solutia de spalare (apa in care se adauga: fosfat trisodic, soda calcinata, azotat de sodiu sau silicat de sodiu), incalzita prin serpentina 6. este aspirata de pompa centrifuga 7, din rezervorul de depozitare (plasat in partea inferioara a masinii), si pompata (refulata), la presiunea de (35) . 10 5 Pa in instalatia de stropit 8, dispusa astfel incat piesele sa fie spalate cu un jet puternic din toate directiile simultan. Pentru spalarea pieselor de precizie ridicata sau cu forma complicata se folosesc instalatii moderne de curatire cu ultrasunete. Principiul unor asemenea instalatii consta in producerea in lichidul baii de spalare a unor oscilatii mecanice de frecventa ridicata (18-21 kHz) care, datorita presiunii si depresiunii produse la suprafata pieselor, indeparteaza cu 13 13

usurinta murdaria. In felul acesta, creste randamentul instalatiei si se imbunatateste calitatea spalarii. Dupa spalare, piesele trebuie suflate cu aer comprimat, pentru a se curata orificiile canalele si alte locuri greu accesibile si pentru a se usca piesele. In acest scop, este necesar ca, la fiecare loc de munca, sa fie instalate: o priza de aer, un furtun flexibil si un robinet de inchidere si deschidere; dupa uscare, piesele de schimb se ung cu vaselina tehnica sau vaselina speciala anticorosiva, se impacheteaza cu hartie parafinata sau uleiata si se depoziteaza.

CAPITOLUL III. ASAMBLARI NEDEMONTABILE 14 14

3.1 ASAMBLARI PRIN PRESARE Operaiile de presare se deosebesc dup scopul prelucrrii, temperatura metalului i mediul de aplicare a forei. Dup temperatura de prelucrare , operaiile de presare se mpart n: -prelucrri la rece i prelucrri la cald Prin prelucrarea la rece se nelege orice prelucrarea la o temperatur inferioar punctului de recristalizare a metalului, de obicei la temperatura ambiant. Prin prelucrarea la cald se nelege orice prelucrare efectuat la o temperatur superioar punctului de recristalizare a metalului. Acest lucru este necesar att pentru reducerea eforturilor de tiere i deformare, ct i pentru crearea condiiilor de deformare plastic a metalelor care n stare la rece nu se prelucreaz. 3.1.1 .Asamblri prin nclzire sau rcire Asamblarea prin nclzire. Se execut prin nclzirea piesei cuprinztoare, ceea ce permite introducerea uoar a piesei cuprinse n alezajul su, datorit fenomenului de dilatare.

Fig. 11 Asamblare prin nclzire Dup prelucrare, la temperatura mediului ambiant, diametrul piesei interioare d1 este mai mare dect diametrul gurii d. Dup nclzirea piesei gurite , diametrul acesteia devine mai mare dect diametrul arborelui i montajul devine posibil. La rcire, datorit contraciei piesa exterioar va strnge piesa pe diametrul D. Operaia poart denumirea de frecare i este folosit la montajul bandajului roilor la vagoanele de cale ferat.

15 15

3.1.2 .Asamblarea prin rcirea piesei interioare Metoda se aplic atunci cnd piesa cuprinztoare este voluminoas sau are o configuraie mai complex. n aceste situaii, montajul se realizeaz prin rcirea piesei cuprinse n instalaii speciale. Fenomenul care st la baza procedeului este contracia piesei o dat cu scderea temperaturii.

nclzirea pieselor se face n baie de ap, ulei mineral sau ulei de ricin. Baia este prevzut cu o plas de srm pentru ca piesele nclzite s nu intre n contact cu fundul bii sau cu elementele de nclzire.

n unele cazuri este mai convenabil ca nclzirea pieselor s se fac folosind rezistene electrice sau prin inducie.

16 16

3.2 ASAMBLARI PRIN MANDRINARE Se realizeaz prin lrgirea radial a piesei cuprinse (a arborelui) sau prin comprimarea piesei cuprinztoare. Sunt folosite atunci cnd este necesar s se asigure o bun etan are ntre piesele mbinate. Operaia se realizeaz folosind dispozitive i scule specializate Operaia de mandrinare se poate executa manual sau mecanizat.

Fig. 12 Montaj prin mandrinare: a - cu dispozitive; b - cu scule Mandrinarea manual se aplic de obicei evilor cu perei subiri sau celor din alam sau cupru. eava asamblat prin mandrinare va fi debitat cu 1,5... 2,5 mm mai lung dect lungimea final de dup mandrinare. Mandrinarea mecanizat se aplic evilor cu perei groi, folosindu-se un dispozitiv de mandrinare

17 17

Fig. 13 . Dispozitiv de mandrinare 3.3 ASAMBLARI PRIN NITUIRE Nituirea Este procedeul tehnologic de mbinare nedemontabil a dou sau mai multe piese,, cu ajutorul niturilor. nainte de a fi folosit sudarea, nituirea reprezenta singura modalitate de asamblare folosit la construcia de poduri, cazane, vapoare i construcii metalice. Dei aria ei de utilizare s-a restrns considerabil, sunt nc multe domenii n care aceast metod de asamblare prezint nc avantaje certe, din punct de vedere tehnologic sau economic, cum ar fi cazul materialelor greu sudabile sau cel n care nu este permis nclzirea materialului. Nitul este organul de main folosit la asamblarea nedemontabil a dou sau mai multe piese, table, profle sau piese cu form plat. Pentru desfacerea legturii realizate, se procedeaz la distrugerea nitului cu dalta, folosind flacra oxiacetilenic etc.

Fig. 14 Asamblare prin nituire Nitul (fig.14.) este format din:1 - tija cilindric, cu capul format prin fabricaie; 2 - capul format n timpul nituirii. 18 18

Pentru a putea fi realizat nituirea, prin construcie, tija nitului este mai lung dect grosimea total a tablelor ce urmeaz a fi asamblate, pentru a exista suficient material, astfel nct prin batere s se realizeze al doilea cap al nitului. Niturile se realizeaz din materiale diverse, n funcie de materialele pieselor ce trebuie asamblate i de forele la care va fi solicitat asamblul. Pentru confecionarea niturilor, poate fi folosit oelulcarbon obinuit OL 34; OL 37; alama Am 63; cuprul Cu 5; aluminiul Al 99,5 etc.

Fig. 15. mbin, nituirile pot fi (fig.15.): a) nituiri manuale; b) nituiri mecanice; c) nituiri speciale; d) capsarea. 6.4.2. Nituirea manual

Metode de nituire

Din punctul de vedere al metodelor folosite, dar i din cel al materialelor i al pieselor care se

Fazele nituirii manuale sunt cele prezentate n fig. 16..

Fig.16. Fazele nituirii manuale 1. Pregtirea nituirii Const n pregtirea sculelor i a dispozitivelor, precum i a pieselor ce urmeaz a fi nituite. 19 19

Operaia const n curarea suprafeelor care vor veni n contact de urmele de zgur, vopsea, urmele de grsime sau de alte corpuri strine. 2. Trasarea centrelor gurilor de nit Operaia necesit precizie mare, pentru a se evita dezaxarea gurilor de nituri, ceea ce ar duce la ruperea lor. Poziia centrelor gurilor se marcheaz cu punctatorul. 3. Gurirea tablelor Se face prin poansonare, tanare, scule speciale sau pe maini-unelte. Suprafeele gurilor de nituri trebuie s fie ct mai curate Pentru a obine o coinciden optim a gurilor realizate n piesele care se asambleaz, se recomand ca, atunci cnd este posibil, gurirea s se fac simultan, prin suprapunerea pieselor. 4. Montarea pieselor pentru nituire i centrarea n cazul nituirilor la care prinderea se face cu multe nituri, tablele se prind i se centreaz folosind dornuri sau uruburi. Prinderea provizorie se realizeaz folosind chiar gurile de nituri. Intervalul de strngere iniial al tablelor poate fi de 2..3 guri i se poate realiza i prin aparatul de nituire. 5. Debavurarea capetelor niturilor Const n nlturarea, cu ajutorul unei dli speciale, a materialului prins de capetele nitului, care rezult din surplusul refulat pe sub cpuitor (fig. 17.). 6. temuirea Prin aceast operaie, marginea tablei este btut astfel nct tablele s se ntreptrund, cu scopul realizrii unei etaneiti mai mari (fig. 18.).

Fig. 17. Debavurarea 3.4 ASAMBLARI PRIN DEFORMARE

Fig.18. temuirea

Se aplic la piesele cu perei subiri i const n modelarea capetelor celor dou piese n aa fel nct s nu permit deplasarea lor una fa de cealalt. Asamblrile prin deformare sunt specifice industriei de aparate de m surat, industriei electrotehnice i celei de calculatoare. 20 20

a) Asamblri prin urechi. Metoda const n ndoirea sau rsucirea unor urechi, n decuprile corespunztoare piesei pereche. n acest fel, piesele sunt asigurate mpotriva deplasrilor reciproce. Deoarece la mbinrile prin urechi asigurarea de form este ceva mai slab datorit elasticitii materialului, se recomand folosirea asamblrilor cu urechi rsucite (fig. 19.).

Fig. 19. Asamblri prin urechi: a - metoda de asamblare; b, c, d - asamblri cu urechi rsucite. Prin aceast metod, se realizeaz mbinarea capetelor de benzi, a pieselor tubulare cu fundurile, mbinarea contactelor electrice, fixarea arcurilor, a pieselor executate prin tanare, a celor ce urmeaz a fi lipite, sudate sau nituite b) Asamblri prin rsfrngere. Se mai numesc i asamblri pe contur nchis; permit mbinarea a dou sau a mai multor piese, prin rsfrngerea marginilor uneia din piese peste cealalt. La acest tip de asamblare, asigurarea se realizeaz prin form (fig. 20.).

Fig. 20. Exemple de asamblri prin rsfrngere: a - mbinare pe contur nchis cu bordura interioar; b - mbinare prin rsfrngere pe contur deschis; c - mbinarea prin rsfrngere a unui indicator pentru aparate de msurare. 21 21

Operaia necesit o faz de pregtire, pentru mbinrile pe contur deschis, la terminarea rsfrngerii, piesele se asigur mpotriva deplasrilor prin lcuire. Metoda se aplic la piese executate din materiale metalice moi, oel moale, aluminiu, alam, iar piesa pe care se rsfrng marginile trebuie s fie suficient de rezistent. c) mbinri prin fal. Se deosebesc de mbinrile prin rsfrngere, prin faptul c ambele piese se ndoaie la locul de asamblare (fig. 21.).

Fig. 21. Exemple de asamblri prin fal: a - fal simplu direct; b - fal dublu Se aplic la mbinrile mantalelor din tabl pentru recipiente cilindrice, precum i la asamblarea fundurilor acestor recipiente. d) Asamblri prin nervurare. Se realizeaz prin imprimarea unei nervuri pe una sau pe ambele piese asamblate. Caracteristic este faptul c aceast metod de asamblare nu poate fi aplicat dect pentru piesele executate din metale moi. Metoda se aplic la asamblarea pieselor tubulare cu bare sau a pieselor tubulare ntre ele (Fig. 22).

Fig. 22. Asamblarea prin nervurare: a - asamblare tub bar rotund; b - asamblare a dou tuburi

22 22

CAPITOLUL IV. MASURI DE TEHNICA SECURITATII MUNCII PENTRU PREVENIREA ACCIDENTELOR DE MUNCA IN ATELIERELE DE LACATUSERIE SI MONTAJ Fiecare lucrator trebuie sa isi desfasoare activitatea, in conformitate cu pregatirea si instruirea sa, precum si cu instructiunile primite din partea unitatii, astfel incat sa nu expuna la pericol de accidentare sau imbolnavire profesionala atat propria persoana, cat si alte persoane care pot fi afectate de actiunile sau omisiunile sale in timpul procesului de munca. In mod deosebit, in scopul realizarii obiectivelor, lucratorii au urmatoarele obligatii: a ) sa utilizeze corect masinile, aparatura, uneltele, substantele periculoase, echipamentele de transport si alte mijloace de productie; b) sa utilizeze corect echipamentul individual de protectie acordat si, dupa utilizare, sa il inapoieze sau sa il puna la locul destinat pentru pastrare; c) sa nu procedeze la scoaterea din functiune, la modificarea, schimbarea sau inlaturarea arbitrara a dispozitivelor de securitate proprii, in special ale masinilor, aparaturii, uneltelor, instalatiilor tehnice si cladirilor, si sa utilizeze corect aceste dispozitive; d) sa comunice imediat unitatii si/sau lucratorilor desemnati orice situatie de munca despre care au motive intemeiate sa o considere un pericol pentru securitatea si sanatatea elevilor, precum si orice deficienta a sistemelor de protectie; e) sa aduca la cunostinta conducatorului locului de munca accidentele suferite de propria persoana; Pentru imbunatatirea conditiilor de munca si inlaturarea cauzelor care pot provoca accidente de munca si imbolnaviri profesionale trebuie luate o serie de masuri, sarcini ce revin atat conducatorului locului de munca dar si lucratorilor. Acestea sunt: - asigurarea iluminatului, incalzirii si ventilatiei in atelier; - masinile si instalatiile sa fie echipate cu instructiuni de folosire; 23 23

- sa fie asigurata legarea la pamant si la nul a tuturor masinilor actionate electric; - masinile sa fie echipate cu ecrane de protectie conform normelor de protectie a muncii; - atelierele sa fie echipate in locuri vizibile cu mijloace de combatere a incendiilor; - atelierul sa fie dotat cu mijloace de ridicat pentru manipularea pieselor mai mari de 20 kg; - muncitorii sa poarte echipament bine ajustat pe corp cu manecile incheiate iar parul sa fie acoperit sau legat;

Echipament de protecie pentru operaia de nituire: a - antifoane; b - mnui; c - viziera cu antifoane; d - or; e - salopet - inainte de inceperea lucrului va fi controlata starea masinilor, a dispozitivelor de pornire-oprire si inversare a sensului de miscare; - se va verifica inaintea lucrului daca atmosfera nu este incarcata cu vapori de benzina sau alte gaze inflamabile sau toxice; - la folosirea trasatoarelor se cere atentie pentru a nu produce intepaturi iar dupa utilizare vor fi asezate in truse speciale; - daca in timpul realizarii unei operatii mecanice sar aschii vor fi purtati ochelari de protectie; La operaiile de presare se ntmpl cele mai frecvente accidente, care constituie n general n prinderea minii muncitorului ntre ponsorul i inelul matriei i mai rar ntre prile rotative ale mainii.

24 24

BIBLIOGRAFIE 1. BADESCU, Gheorghe, STURZU, A, MILITARI,C., POPESCU,1., Tolerante si masuratori tehnice, Editura Didactica si Pedagogica, Bucuresti, 1982 2. CIOCARLEA-VASILESCU, Aurel, CONSTANTIN, Mariana, Asamblarea, Intretinerea si repararea masinilor si instalatiilor. Editura All Educational,Bucuresti, 2002 3. CIOCARLEA-VASILESCU, Aurel, CONSTANTIN, Mariana, Organe de masini si mecanisme. Editura All Educational,Bucuresti, 2002 4. GHEORGHE, Ion, VOICU, Mihai, PARASCHIV, Ion, HUZUM, Neculai, RANTZ, Gabriel, Utilajul si tehnologia meseriei- tehnologia asaamblarii si montajului, Editura Didactica si Pedagogica, Bucuresti, 1990 5. TANASESCU, Mariana, GHEORGHIU, Tatiana, GHETU, Camelia, CEPISCA, Cornelia, Masurari tehnice, Editura Aramis, Bucuresti, 2005 6. ZGURA, Gh.,ARIESANU,E., PEPTEA,Gh., Utilajul si tehnologia meseriei-lacatuserie, Editura Didactica si Pedagogica, Bucuresti, 1991 7. Gheorghe I. i colaboratori, Utilajul i tehnologia meseriei tehnologia asamblrilor i montajul manual Editura didactic i pedagogic Bucureti 1922.

25 25

Anda mungkin juga menyukai

- Îmbunătățiți-vă afacerea prin Kaizen: Schimbări mici, recompense mariDari EverandÎmbunătățiți-vă afacerea prin Kaizen: Schimbări mici, recompense mariBelum ada peringkat

- Metode de Asamblare A Componentelor MecatroniceDokumen1 halamanMetode de Asamblare A Componentelor MecatroniceSipos Mariana0% (1)

- Operatii Pregatitoare Aplicate Pieselor in Vederea AsamblariDokumen7 halamanOperatii Pregatitoare Aplicate Pieselor in Vederea Asamblarimadaad100% (3)

- Masini Alezat FrezatDokumen11 halamanMasini Alezat FrezatGavrila Andrei100% (2)

- Uzura Masinilor Si Utilajelor (1) PROIECTUL BUNDokumen35 halamanUzura Masinilor Si Utilajelor (1) PROIECTUL BUNAnonymous YM3Uu5cS100% (1)

- Factorii Care Contribuie La Uzura Pieselor ComponenteDokumen11 halamanFactorii Care Contribuie La Uzura Pieselor ComponenteTeliceanu Virginia75% (4)

- 04 - Defectiuni - DefectareDokumen16 halaman04 - Defectiuni - DefectareCristina Ionita100% (2)

- Desenul de AnsambluDokumen6 halamanDesenul de AnsambluElenaIstrate100% (1)

- Mecanismul Cu ClichetDokumen2 halamanMecanismul Cu ClichetCosmin Stan100% (1)

- Precizia de Prelucrare Şi Asamblare PDFDokumen7 halamanPrecizia de Prelucrare Şi Asamblare PDFCristian Popescu100% (3)

- Detectarea DefectelorDokumen6 halamanDetectarea DefectelorSebseb4457% (7)

- Polizarea MetalelorDokumen16 halamanPolizarea Metaleloradict2667% (3)

- Tipuri de AsamblariDokumen86 halamanTipuri de AsamblarinicoletaseitanBelum ada peringkat

- Exploatarea Maşinilor, Utilajelor InstalaţiilorDokumen3 halamanExploatarea Maşinilor, Utilajelor Instalaţiilorstan mihaela lacramioara100% (1)

- Strungul NormalDokumen31 halamanStrungul NormalȘtefan Căucean100% (2)

- AsamblareaDokumen23 halamanAsamblareaDanilaEvelina100% (6)

- Asamblare Prin SudareDokumen6 halamanAsamblare Prin Sudaredm82david67% (9)

- Structura Proces TehnologicDokumen4 halamanStructura Proces TehnologicAlex Preda100% (3)

- Precizia Dimensionala: Capitolul 1Dokumen34 halamanPrecizia Dimensionala: Capitolul 1Lucian67% (3)

- Asamblarea Prin IncleiereDokumen2 halamanAsamblarea Prin Incleieremitrea6680% (10)

- FiletareaDokumen29 halamanFiletareadonlino2008100% (2)

- Strunguri Cu Comanda NumericaDokumen12 halamanStrunguri Cu Comanda NumericaXoli Comarniceanu100% (1)

- Structura Procesului Tehnologic de AsamblareDokumen2 halamanStructura Procesului Tehnologic de AsamblaredanmertzBelum ada peringkat

- Defectele Maşinilor Şi Echipamentelor IndustrialeDokumen9 halamanDefectele Maşinilor Şi Echipamentelor IndustrialeCiocoiu Ioana100% (2)

- Asamblari Prin SudareDokumen19 halamanAsamblari Prin SudareJan Catalin GrigorieBelum ada peringkat

- Asamblari Cu Elemente ElasticeDokumen39 halamanAsamblari Cu Elemente ElasticeMicu Tiberiu50% (2)

- Asamblari Nedemontabile Prin SudareDokumen14 halamanAsamblari Nedemontabile Prin SudareBuleandra Catalin67% (3)

- Asamblari MecaniceDokumen29 halamanAsamblari MecaniceSonialeti92% (12)

- Precizia de PrelucrareDokumen16 halamanPrecizia de PrelucrareFornade Andrei100% (1)

- BroșareaDokumen25 halamanBroșareajulia007Belum ada peringkat

- Intretinerea Si Repararea Instalatiilor PneumaticeDokumen28 halamanIntretinerea Si Repararea Instalatiilor Pneumaticetanase_v100% (7)

- Lagare Cu AlunecareDokumen15 halamanLagare Cu AlunecareDaniel LărgeanuBelum ada peringkat

- Definitia Si Clasificarea Osiilor Si ArborilorDokumen18 halamanDefinitia Si Clasificarea Osiilor Si ArborilorMIS_ALINUTZA100% (2)

- Abateri de Forma Si de PozitieDokumen7 halamanAbateri de Forma Si de PozitieNarcisDanielPetrea71% (7)

- Abateri Si Tolerante DimensionaleDokumen16 halamanAbateri Si Tolerante DimensionaleFlavia Damian100% (7)

- Metode de AsamblareDokumen36 halamanMetode de AsamblarePappa Anton Florin100% (1)

- Asamblari Cu ArcuriDokumen14 halamanAsamblari Cu ArcuriIoan Ciprian Sotan50% (2)

- Operatia de Frezare MM PDFDokumen15 halamanOperatia de Frezare MM PDFMatei AndreeaBelum ada peringkat

- Uzarea Pieselor Si Procedee de Diminuare A AcesteiaDokumen23 halamanUzarea Pieselor Si Procedee de Diminuare A AcesteiaCristina Elena Blanaru100% (1)

- DOCUMENT 8 Documentele Tehnologice Necesare Proiectării Procesului de AsamblareDokumen3 halamanDOCUMENT 8 Documentele Tehnologice Necesare Proiectării Procesului de AsamblareIonut BîrsuBelum ada peringkat

- Asamblari ElasticeDokumen7 halamanAsamblari ElasticeGabriela Bucur100% (1)

- Asamblarea Angrenajelor Cu Roti DintateDokumen5 halamanAsamblarea Angrenajelor Cu Roti DintateDragos Simona0% (1)

- Asamblari NedemontabileDokumen35 halamanAsamblari NedemontabileAlexandra Elena100% (2)

- Defectele SemifabricatelorDokumen15 halamanDefectele SemifabricatelorMariana Georgiana100% (1)

- Asamblari NedemontabileDokumen37 halamanAsamblari Nedemontabiledcswalle90% (10)

- Tipuri de UzuriDokumen15 halamanTipuri de UzuriGheorghe Mitrea60% (5)

- FiletareaDokumen5 halamanFiletareaGhinea Relu0% (1)

- Acţionarea Pneumatică A DispozitivelorDokumen23 halamanAcţionarea Pneumatică A DispozitivelorPodaru DanaBelum ada peringkat

- Uzarea Sistemelor TehniceDokumen7 halamanUzarea Sistemelor TehniceAndrei CarpBelum ada peringkat

- Defecte Asamblari Nituite, Filetate, Prin Pene Si CaneluriDokumen28 halamanDefecte Asamblari Nituite, Filetate, Prin Pene Si CaneluriCasey ColeBelum ada peringkat

- Filetarea Interioară Și Exterioară Cu InstrumenteDokumen8 halamanFiletarea Interioară Și Exterioară Cu InstrumenteVlad Stati100% (4)

- Referat M 7 Asamblari SudateDokumen8 halamanReferat M 7 Asamblari SudateAndrey Popa50% (2)

- Indreptarea Semifabricatelor PDFDokumen21 halamanIndreptarea Semifabricatelor PDFSuflea Amalia GeorgianaBelum ada peringkat

- Montarea Arborilor Drepti - VasileDokumen13 halamanMontarea Arborilor Drepti - VasileAdrianaBelum ada peringkat

- Metode de Asamblare PROIECTDokumen25 halamanMetode de Asamblare PROIECTMishu RechinulBelum ada peringkat

- 5 Metode de AsamblareDokumen5 halaman5 Metode de AsamblareAnonymous AQPH2jDBelum ada peringkat

- AtestatDokumen23 halamanAtestatfenomenal05Belum ada peringkat

- Metode de AsamblareDokumen7 halamanMetode de AsamblareMishu RechinulBelum ada peringkat

- Metode de AsamblareDokumen5 halamanMetode de AsamblareEduard ValeriuBelum ada peringkat

- Liceul Tehnologic Mecanic, Municipiul Câmpina Domeniul: Mecanică Calificarea: Mecanic Auto/ Tinichigiu Vopsitor Auto Modulul: Asamblări MecaniceDokumen18 halamanLiceul Tehnologic Mecanic, Municipiul Câmpina Domeniul: Mecanică Calificarea: Mecanic Auto/ Tinichigiu Vopsitor Auto Modulul: Asamblări MecaniceMarcus DmBelum ada peringkat

- APARATE de Medie Si Inalta TensiuneDokumen31 halamanAPARATE de Medie Si Inalta TensiuneVasiloiu Cosmin100% (1)

- NASTEREADokumen7 halamanNASTEREARadian DanielBelum ada peringkat

- BDIGESTDokumen6 halamanBDIGESTVasiloiu CosminBelum ada peringkat

- TelecomunicatiiDokumen4 halamanTelecomunicatiiVasiloiu CosminBelum ada peringkat

- Notiuni de Anatomie Ale Aparatului UrinarDokumen6 halamanNotiuni de Anatomie Ale Aparatului UrinarCata UnuBelum ada peringkat

- DIABETDokumen2 halamanDIABETVasiloiu CosminBelum ada peringkat

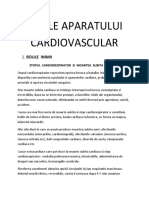

- Patologia Aparatului CardiovascularDokumen12 halamanPatologia Aparatului CardiovascularVasiloiu CosminBelum ada peringkat

- Patologia TransportuluiDokumen17 halamanPatologia TransportuluiVasiloiu CosminBelum ada peringkat

- Piata Monetara in RomaniaDokumen22 halamanPiata Monetara in RomaniaVasiloiu CosminBelum ada peringkat

- Tehnici Moderne de Promovare Adoptate de FirmăDokumen22 halamanTehnici Moderne de Promovare Adoptate de FirmăVasiloiu CosminBelum ada peringkat

- AvortulDokumen4 halamanAvortulVasiloiu CosminBelum ada peringkat

- Bolile VenericeDokumen9 halamanBolile VenericeVasiloiu CosminBelum ada peringkat

- Comunicarea InterpersonalaDokumen21 halamanComunicarea InterpersonalaVasiloiu CosminBelum ada peringkat

- Organizarea Intretinerii Si Repararii Instalatiilor ElectromecaniceDokumen5 halamanOrganizarea Intretinerii Si Repararii Instalatiilor ElectromecaniceVasiloiu CosminBelum ada peringkat

- Actionari HidrauliceDokumen17 halamanActionari HidrauliceVasiloiu CosminBelum ada peringkat

- AntiinflamatoareDokumen58 halamanAntiinflamatoareSolonaru LarisaBelum ada peringkat

- Comunicarea ManagerialaDokumen22 halamanComunicarea ManagerialaVasiloiu Cosmin100% (3)

- Comunicarea in Situatiile de Criza1Dokumen18 halamanComunicarea in Situatiile de Criza1Vasiloiu CosminBelum ada peringkat

- Comunicarea in GrupDokumen26 halamanComunicarea in GrupVasiloiu CosminBelum ada peringkat

- Chimicale in AgriculturaDokumen26 halamanChimicale in AgriculturaVasiloiu Cosmin100% (1)

- Actionari HidrauliceDokumen17 halamanActionari HidrauliceVasiloiu CosminBelum ada peringkat

- Evaluarea Starii Apelor de Suprafata Din Bazinul JiuluiDokumen33 halamanEvaluarea Starii Apelor de Suprafata Din Bazinul JiuluiVasiloiu CosminBelum ada peringkat

- Actionari HidrauliceDokumen17 halamanActionari HidrauliceVasiloiu CosminBelum ada peringkat

- ArgumentDokumen1 halamanArgumentVasiloiu CosminBelum ada peringkat

- Aberatiile LentilelorDokumen2 halamanAberatiile LentilelorVasiloiu CosminBelum ada peringkat

- Automatizarea Principalelor Procese Din IndustrieDokumen20 halamanAutomatizarea Principalelor Procese Din IndustrieVasiloiu CosminBelum ada peringkat

- Model Delegatie SocietateDokumen1 halamanModel Delegatie SocietateVasiloiu CosminBelum ada peringkat

- Mijloace de Masurare A Marimilor MecaniceDokumen24 halamanMijloace de Masurare A Marimilor MecaniceVasiloiu CosminBelum ada peringkat

- Asamblari NedemontabileDokumen22 halamanAsamblari Nedemontabilepatricia_rovinariBelum ada peringkat

- Cresterea OvinelorDokumen12 halamanCresterea OvinelorVasiloiu CosminBelum ada peringkat