Mecanizado con abrasivos guía

Diunggah oleh

kiko1984Deskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Mecanizado con abrasivos guía

Diunggah oleh

kiko1984Hak Cipta:

Format Tersedia

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

MECANIZADO CON ABRASIVOS

E.P.F.

Pgina 1 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

NDICE

RECTIFICADO

COMPOSICIN DE LAS MUELAS ABRASIVAS.

IDENTIFICACIN DE UN ARTCULO.

RECTIFICADO CILNDRICO EXTERIOR

RECTIFICADO DE SUPERFICIES PLANAS.

RECTIFICADO CILNDRICO INTERIOR.

RECTIFICADO SIN CENTROS.

RECTIFICADO ESPECIAL.

USO GENERAL DE TALLER.

FORMAS.

SEGURIDAD EN EL TRABAJO CON ABRASIVOS.

TABLA DE VELOCIDADES.

EQUILIBRADO DE MUELAS ABRASIVAS.

E.P.F. Pgina 2 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

RECTIFICADO

El rectificado es un procedimiento de mecanizado, con arranque de viruta, por abrasin de las superficies cilndricas, planas o especiales de la pieza. El proceso de rectificado, lo lleva a cabo el elemento de corte de la muela o sea los granos de material abrasivo. Los granos que sobresalen, cortan una capa de la pieza formando una gran cantidad de viruta de un grosor muy pequeo, como consecuencia de las reducidas dimensiones de los mismos y de la gran cantidad de ellos que actan simultneamente en el corte. Debido a la gran velocidad con la que se realiza el rectificado, es posible conseguir unas elevadas precisiones y una gran calidad de superficie. Pero por otra parte esa misma velocidad de corte, unido al hecho de que los granos presentan una forma irregular, hace que se produzcan unas elevadas temperaturas, (superiores a los 1000 C). Adems esta temperatura es mayor cuando aumenta el desgaste de los granos, lo que puede producir quemaduras y deformaciones, es por ello que el rectificado de aceros, va por lo general acompaado de una abundante refrigeracin, la cual adems de disminuir la temperatura, facilita la evacuacin de la viruta y del polvo abrasivo, limpia los poros de la muela y por todo ello aumenta el rendimiento. El hecho de que la muela no tenga una arista de corte continua, sumado a que sta presenta una forma geomtrica irregular, que debido a la carga que representa la presin de trabajo, el grano puede romperse o desprenderse, liberando los nuevos granos, lo que se conoce como autoafilado y que la formacin de virutas es prcticamente instantnea, constituyen las principales diferencias con respecto al fresado.

COMPOSICIN DE LA MUELA ABRASIVA.

El abrasivo es el elemento activo de una muela, puesto que los numerosos granos de gran dureza que lo forman, son los que producen el arranque de material. La dureza del grano viene determinada por la escala de Mohs, la cual se basa en la disposicin de 10 cuerpos naturales de progresiva dureza, de forma que cada uno de ellos puede rayar a los que le preceden y, consecuentemente puede ser rayado por los que lo siguen. Los cuerpos de la escala de Mohs y su correspondiente nmero de orden es el siguiente: 1 Talco; 2 Yeso; 3 Calcita; 4 Fluorita; 5 Apatita; 6 Fedelspato; 7Cuarzo; 8 Topacio; 9 Corindn; 10 Diamante.

E.P.F.

Pgina 3 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

Los abrasivos naturales se emplean con muy poca frecuencia, por causas muy diversas, (alto precio, poca dureza, poca homogeneidad etc...) en cambio los abrasivos artificiales, renen mayores ventajas, de un modo especial el corindn artificial y el carburo de silicio que son los ms empleados. Los elementos que definen una muela son los abrasivos, los se cuales usan triturados en granos de un tamao determinado, unidos entre s por medio de un aglutinante, cuya dureza puede ser mayor o menor y dependiendo de cmo ste envuelva a los granos determinar el que entre ellos existan unos espacios, cuyo tamao determinar la porosidad o estructura de la muela. Por lo tanto, los parmetros que determinan una muela son: Grano abrasivo. Dureza. Estructura. Aglomerante

GRANO ABRASIVO

Las muelas estn fabricadas con distintos granos abrasivos los ms empleados son: El corindn artificial. El carburo de silicio.

CORINDN

Qumicamente es un xido de aluminio (Al2O3) tiene una dureza 9 en la escala de Mohs. Se obtiene por fusin de la bauxita en un horno elctrico, segn su pureza o los elementos que introduzcamos en su fabricacin obtendremos distintos tipos: A-1.- Es el corindn ms puro, su contenido en Al2 O3 es como mnimo de un 99,5%. Su color es blanco, se utiliza para de acero templado. A-2.- Es de color rosa, debido a su contenido en Cr2O3, lo que le confiere mayor tenacidad que el A1, se emplea en rectificados de perfiles y cuando se requiere presin.

E.P.F.

Pgina 4 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

A-3.- De color rojo intenso, su contenido en Cr2O3, es de un 2% va bien para trabajos con aceros de alta aleacin o para interiores ya que calienta menos la pieza. A-4.- Se logra al introducir una fase intermedia en el ciclo de fusin lo que le confiere la propiedad de que rompe en forma cristalina, llamndose por ello corindn monocristal de un corte muy fro, va muy bien para trabajar aceros al cromo de estructura martenstica. A-5.- Tiene un contenido en Al2o3 del 95-96%, incorpora TiO2 en la proporcin de 2,6% lo que le confiere gran tenacidad y su caracterstico color azulado en la coccin a alta temperatura. Para trabajar aceros de baja aleacin y trabajos de desbaste. A-6.- Es una mezcla de A-1 y A-5. A-7.- Llamado tambin semifriable tienen un contenido en TiO2 del 1,5% es de propiedades intermedias entre el A-1 y el A-5. A-8.- Es el llamado corindn de circnio, posee un 25% de ZrO2, indicado para desbastes a alta presin. A-9.- Corindn sinterizado en barretas, empleado para desbastes a alta presin de acero inoxidable.

CARBURO DE SILCIO.

Qumicamente Csi(carburo de silcio). Se obtiene por fusin en horno elctrico de una mezcla de slice y coque. Tiene una dureza en la escala de Mohs de 9,5. Segn su grado de pureza se obtienen diferentes tipos: C-1.- Contenido en CSi de 98,5% grano en forma redondeada de alta densidad, para trabajar con presin. C-2.- Contenido en CSi del 99% de propiedades intermedias entre el C-5 y el C-6. C-5 Contenido en CSi de 99,5% es un abrasivo muy duro pero muy frgil, se emplea para trabajar cermica, metal duro y aceros de alto contenido en cromo. C-6 Contenido en CSi del 98,5% , se emplea para mecanizar materiales de baja resistencia a la traccin, fundicin gris modular, bronce, aluminio, latn y goma.

E.P.F. Pgina 5 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

Los granos de corindn, son ms redondeados y los de CSi, son de forma claramente angular, de ah que en general, los granos de CSi, tengan mayor resistencia a la compresin mientras los de corindn, tienen mayor resistencia a la flexin. Los distintos tipos de grano, se clasifican en varios tamaos, generalmente del 8 al 1200, que representa el nmero de espacios por pulgada lineal, del ltimo tamiz por el que pasa por tanto, cuanto ms alto es el n , ms fino ser el grano. La eleccin del tamao de grano, principalmente est condicionada por dos factores: El grado de acabado que se requiera. La capacidad que queramos tener de arranque de viruta. Por tanto para definir bien el grano abrasivo tenemos que tener en cuenta: la CALIDAD DEL GRANO y el TAMAO DEL GRANO. es decir su granulometra.

DUREZA.

La dureza en abrasivos, es una palabra que indica la tenacidad que tiene el material aglutinante que sujeta a los granos. Dicho de otra forma, indica la resistencia que tiene el grano abrasivo a desprenderse del cuerpo de la muela. En la realidad pues, cuando hablamos de dureza de la muela, nos referimos a la del abecedario de menor a mayor. El aglutinante una vez cocido, en parte rodea el grano abrasivo y el resto forma unos puentes que une unos granos con otros. Si en la muela, existe porcentualmente una alta proporcin de aglomerante, estos puentes sern slidos, y los granos estarn retenidos con fuerza: la muela ser considerada como dura. Si esta proporcin en cambio es pequea, los puentes sern dbiles y la muela ser clasificada como blanda. Para elegir correctamente la dureza de la muela, hay que tener muy en cuenta cuatro factores: a. b. c. d. Caractersticas del material a mecanizar. La precisin y el grado de acabados exigidos. La forma y rea de la superficie a mecanizar. La relacin de velocidades muela pieza.

E.P.F.

Pgina 6 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

Tipos de aglutinante.

Las muelas estn fabricadas normalmente con dos tipos de aglomerantes. Inorgnico Orgnico.

El aglomerante inorgnico es de tipo cermico y est formado por mezcla de arcillas, fedelspatos y caoln y se cuece a temperaturas superiores a 1000 C. Las propiedades ms sobresalientes de la aglutinacin cermica son: Su fragilidad, son sensibles a los golpes. Buena capacidad de retencin del perfil. Gran capacidad de corte y autoafilado. Insensible a los refrigerantes. En general las muelas aglutinadas cermicamente, tienen una velocidad mxima de trabajo de 35m/seg. Pero ltimamente se han logrado unos desarrollos en los aglutinantes, que han permitido alcanzar velocidades de trabajo de hasta 80 mts/seg. El aglomerante orgnico, est formado por resinas fenlicas basadas en fenolformaldehido condensados y exametilente-tramina, cuyo curado tiene lugar a temperaturas del orden de 200 C La aglutinacin orgnica destaca por su: Gran tenacidad. Buena elasticidad. Buena resistencia a los choques. Dar un pulido suave.

ESTRUCTURA.

La estructura de una muela abrasiva, puede definirse por la relacin que existe entre los granos, el aglomerante y los espacios entre los granos o poros. Por lo tanto, la estructura explica de algn modo, el volumen de aire que hay en la muela. La estructura, se indica por nmeros del 1 al 16, cuanto menor es el nmero, ms cerrada es sta.

E.P.F.

Pgina 7 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

Podemos considerar cuatro tipos de estructura: Densa: 1, 2, 3, 4. Media: 5, 6, 7, 8. Abierta: 9, 10, 11. Muy abierta: 12, 13, 14, 15, 16, SP.

DENSA

MEDIA

ABIERTA

Las muelas de alta porosidad, sirven para disminuir la zona de contacto muela- pieza, crendose unos espacios que son importantes para la evacuacin de las virutas. Para una correcta eleccin de la estructura deben de tenerse en cuenta principalmente tres factores: Tipo de rectificado. Tipo de material. Clase de acabado. Esquematizando todo lo explicado hasta aqu, podemos decir que lo que define completamente a una muela abrasiva sera:

Clase de abrasivo Tamao del grano abrasivo Grado de dureza. Estructura. Tipo de aglutinante.

Todos estos puntos, tienen una esencial importancia en el comportamiento de la muela, los dos primeros, representan la parte activa de la muela y, los restantes los consideraremos como los elementos de fijacin.

E.P.F.

Pgina 8 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

Especificaciones de la muela:

RECTIFICADO CILNDRICO EXTERIOR

Tambin se le conoce como rectificado universal o rectificado entre puntos, ya que la pieza va normalmente sujeta entre dos puntos. La muela y la pieza giran en el mismo sentido. Con este tipo de rectificado, se trabajan piezas cilndricas y cnicas, logrndose un muy buen acabado tanto de medidas como de calidad de superficies. El sistema de fijacin de la pieza puede ser, entre puntos, entre plato y punto e incluso, solamente sujeta por un plato.

E.P.F. Pgina 9 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

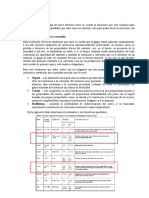

Normalmente, el carro portamuelas, es mvil. Si la pieza rectificada es de gran longitud, se emplean regletas de apoyo para que sta no se deforme con la presin del trabajo. Es muy importante que los puntos de centraje estn perfectamente alineados. En determinados trabajos, el cabezal portamuelas debe ser giratorio para permitir el refrentado de la pieza. Tambin en algunos casos trabajan varias muelas a la vez sobre la misma pieza como el rectificado de cigeales. Recomendaciones en la seleccin de muelas para su uso en rectificadoras cilndricoexteriores: ACEROS No templados: Templados: METALES Y SUS ALEACIONES.

Aluminio C-5 60 / J 4 b Aleacin de aluminioC-6 36 a 46 J 5v B Latn C-6 36 a 46 J 5B Cobre C-5 60 / K 5B Metal duro (Widia) C-5 60 / 18v

De baja aleacin < 80 Kgr.A-5 54 / m 5v De alta aleacin > 80 Kgr.A-6 A-2 54 / L a M 5v A-1 54 / L 6v A-1 54 / K 6v

De baja aleacin De alta aleacin

Inoxidables:

Austenticos C-6 54 / J 6v Martensticos y U-12 A-1 54 / J 6v

FUNDICIN

Gris Dura

C-6 36 a 46 K 5v C-6 36 a 46 J 5v

Rpidos

Nitrurados

A-1 46 a 60 JK 6v

GOMA

Blanda Dura

C-5 24 / 30 J / K 5 B C6 36 A-1 60 / J 12v

E.P.F.

Pgina 10 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

RECTIFICADO DE SUPERFICIES PLANAS.

El rectificado plano es ms delicado que el cilndrico exterior, ya que al ser el rea de contacto muela pieza mucho mayor, exige que la muela sea seleccionada correctamente. Hay que ajustar bien todos los factores que intervienen, tales como las velocidades de avance, la profundidad de pasada y refrigerantes. La velocidad de traslacin de la masa es importante, y ha de estar en concordancia con la profundidad de pasada; siempre que se aumente uno de ellos, habr que disminuir el otro, como norma, digamos que es preferible una alta velocidad de traslacin de la mesa acompaada de poca profundidad de corte. Al existir esta elevada superficie de contacto de tender a elegir una muelas blandas y con estructuras abiertas, acompaadas de una muy abundante refrigeracin.

El rectificado plano, se efecta fundamentalmente con tres tipos de muela:

Con muela tangencial. Con muela de vaso, aros o platos. Con segmentos. El mtodo que ofrece mayor exactitud de mecanizado, es el de la muela tangencial, en el que sta trabaja por la periferia permite emplear muelas ms duras y finas que en los otros dos casos, pero por el contrario es el que da menor capacidad de corte. Los vasos y segmentos dan mayor rapidez de trabajo y capacidad de arranque de material, siendo los segmentos los lo dan en mayor medida, emplendose por tanto en ellos, los granos ms bastos y las estructuras ms abiertas.

E.P.F.

Pgina 11 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

Recomendaciones para la correcta eleccin de muelas a emplear en el rectificado de superficies planas. ACEROS: No templados de baja aleacin < 80 kgr.: Con muela tangencial A-1 36 / J 8-11v Con vaso, segmentos A-6 24 / J 9-12v No templados de alta aleacin > 80 Kgr.: Con muela tangencial A-1 46 / U 8-11v Con vaso, segmentos A-1 30 / I 9-12v Templados de baja aleacin: Con muela tangencial A-1 46 / U 8-11v Con vaso, segmentos A-1 36 / J 9-12v Templados de alta aleacin: Con muela tangencial A-1 46 / I 8-12v Con vaso, segmentos A-1 36 / U 9-11v Inoxidables austenticos: Con muela tangencial C-6 54 / U 7-9v Con vaso, segmentos C-6 36 /UI 9-11v Inoxidables martensticos y U 12: Con muela tangencial A-1 A-4 46 / J 8-10v Con vaso, segmentos A-1 A-4 30 / I 8-10v Rpidos: Con muela tangencial Con vaso, segmentos

A-1 46 / H 8-10v A-1 36 / G-H 10-12v

METALES Y SUS ALEACIONES Aluminio: Con muela tangencial Cobre Con vaso, segmentos Metal duro (Widia): Con muela tangencial

C-6 36 /J 5B

C - 6 24 H / I 6v

Aleaciones de aluminio: Con muela tangencial 36 / 46 I 6v

C-5 70 / I 10v

Latn: Bronce: Con muela tangencial C 6 36 / 46 I 6v Con muela tangencial Con vaso, segmentos. C 6 24 / I 6v Con vaso, segmentos.

E.P.F.

C-6 46 / J 6-8v C- 6 30 / I 6-8v

Pgina 12 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

FUNDICIN: Gris: Con muela tangencial Con vaso, segmentos Blanca o dura: Con muela tangencial Con vaso segmentos FERODOS: Con segmentos

C-6 / 36 / 46 I J 6v C-6 / 36 / 46 HI 6-8v

C-6 46 / J 6-8v C- 6 A1 36 / 1 9-11v

C- 6 16 / 18 Kl 5B

RECTIFICADO CILNDRICO INTERIOR.

El rectificado de interiores, es el ms crtico de los existentes, debido principalmente a dos razones: 1. La gran superficie de contacto existente entre la muela y pieza. 2 La dificultad que se tiene en lograr los mts/seg. Idneos para trabajar, ya que por los reducidos dimetros de las muelas utilizadas hay que emplear unas r.p.m. muy altas. Frecuentemente adems se aade otra dificultad que es la que representan las vibraciones de la muela, debido a la longitud de los ejes portamuelas que se suelen utilizar. El dimetro de la muela debe ser aproximadamente de un 75% del que tiene el agujero a mecanizar, y al trabajar las muelas deben sobresalir por los extremos de 1/3 a del grueso de la mula.

E.P.F. Pgina 13 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

Las mejores condiciones de mecanizado, se suelen obtener trabajando con un gran avance longitudinal y con muy poca profundidad de pasada. Se suele utilizar un abrasivo friable pero con cierta resistencia al desgaste en granos relativamente finos y acompaados de estructuras ms bien cerradas. La refrigeracin, tiene que ser abundante e incluso, en algunos casos va muy bien utilizar muelas con impregnacin de azufre, lo que confiere un corte ms fro. Recomendaciones para la eleccin de muelas en el rectificado cilndrico interior: (hay que tener en cuenta que a mayores dimetros habr que usar muelas ms blandas y ms bastas) ACEROS No templados: De baja aleacin < 80 Kgr.A-6 54 / KL 6v De alta aleacin > 80 Kgr.A-2 A-3 60 / JK 6v METALES Y SUS ALEACIONES. Aleacin de aluminio C-6 60 / I 5v Latn C-6 54 / J 5v Bronce C-6 54 / J K 5v Metal duro (Widia) C-5 80 / H 5v FUNDICIN Gris Blanca: C-6 46 / 60 JK 5v C-6 46 / 60 IJ 5v

Templados: De baja aleacin A-1 a A-3 60 / JK 6v De alta aleacin A-1 60 / IJ 6v Inoxidables: Austenticos C-6 46 / 54 IJ 6v Martensticos A-1 46 / 60 JK 6v Aceros con estructura martenstica altos en Cr.(U-12) A 4 C 5 60 / J / 6v Rpidos A-1 54 /HI 6v Nitrurados A-1 54 / IJ 6v

E.P.F.

Pgina 14 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

RECTIFICADOS SIN CENTROS.

Este tipo de rectificado, es despus del universal el ms utilizado y, da a da se va imponiendo ms ya que con l, es posible el rectificado de piezas en grandes series. La caracterstica que lo distingue de los otros tipos, debido a cual recibe su nombre, es el hecho de que la pieza a rectificar no vaya sujeta, sino que sta gira libremente entre dos muelas, que son la de corte y la de arrastre descansando en un soporte que recibe el nombre de reglilla de apoyo. La muela de corte y la de arrastre, giran en el mismo sentido y, la muela de arrastre es la que imprime el giro a la pieza, sta gira en sentido contrario a la muela de corte. El rectificado sin centros, se efecta de dos manera: - Rectificado pasante: la pieza pasa a travs de las dos muelas. - Rectificado en penetracin o plonge, que se realiza cuando la pieza no es totalmente cilndrica y en la que la muela de corte avanza en el sentido transversal contra la pieza. La misin de la muela de arrastre es, tal y como indica su nombre arrastrar a la pieza le confiere el avance transversal y su velocidad de giro. La muela de arrastre, gira a unas revoluciones mucho ms lentas que la de corte y en el caso del rectificado pasante sta puede ser girada unos grados respecto a la de corte.

E.P.F. Pgina 15 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

La velocidad de avance de la pieza, viene determinada principalmente por este ngulo variable de la muela de arrastre, por lo general entre 0 y 7, combinado tambin con la velocidad de giro de sta entre 10 y 80-100 r.p.m. En modernas rectificadoras trabajando con grandes muelas, con potencias de motor de la muela de corte superiores a 150 C.V. y velocidades de muela de 465 mts. / seg. Se trabaja en desbastes a velocidades superiores a 5 mts. / min., rebajando 0,6 o ms mm en una pasada. La reglilla de apoyo normalmente es de forma prismtica, por lo general es de un material de gran dureza, ltimamente casi todas se fabrican en metal duro, tiene forma prismtica y es regulable en altura. Casi siempre est situada por encima de la lnea que une los centros de las muelas, pero si las barras son largas y estn algo torcidas, a veces es conveniente colocarlas por debajo del centro. Para obtener un perfecto redondeado nunca se tiene que colocar en el mismo centro. Cuanto ms alto se coloque la pieza respecto al centro de las muelas, ms rpidamente se alcanzar la forma redondeada, el lmite est en el momento en que la pieza tiene tendencia a levantarse de la reglilla. Es posible colocar las piezas a mayor altura en muelas duras, ya que al disminuir la presin de trabajo, se reduce la tendencia a levantar la pieza. Cuanto ms rpida gire la pieza, antes coge la forma redondeada. Para acabados muy finos, es conveniente utilizar guas de apoyo de materiales ms blandos que la Widia (hierro denso), o incluso con topes de fibra o de caucho. El ngulo de la reglilla, normalmente es de 30, pero en muelas muy anchas, o en piezas de dimetros gruesos debe disminuirse a 20 25. El rectificado sin centros es un trabajo que por lo general se realiza acompaado de grandes presiones de trabajo, lo que comporta unos grandes esfuerzos a soportar por las muelas siendo este motivo por el que stas suelen ser duras y de estructuras ms bien cerradas. En el rectificado en Plonge, las muelas tienden a ser algo ms finas y blandas que en el pasante.

E.P.F.

Pgina 16 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

Recomendaciones para la eleccin de muelas en el rectificado sin centros:

ACEROS No templados: De baja aleacin < 80 Kgr.A-5 54 / N 5v De alta aleacin > 80 Kgr.A-6 54 / M 5v Templados: De baja aleacin A-6 60 / LM 5v De alta aleacin A-1 A-2 60 / KL 5v Inoxidables: Austenticos C-6 60 / MN 5v Martensticos A-6 60 / M 5v Aceros con estructura martenstica altos en Cr.(U-12) A -7 60 / LM 5v Rpidos A-1 A-4 60 / KL 5v

METALES Y SUS ALEACIONES. Aleacin de AL. A-6 46/54 K 5v 4B Latn C-6 46 / 60 K 5v Bronce C-6 46 / 54 L 5v Metal duro (Widia) C-5 60 / I 5v FUNDICIN Gris Blanca: C-6 46 / 54 L 5v C-6 46 / 54 K 5v

MUELAS ESPECIALES.

Son muelas prensadas en caliente, con granos ms finos y de dimensiones y formas que exceden las de fabricacin normal

E.P.F.

Pgina 17 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

USO GENERAL DE TALLERES.

Muelas de uso en mquinas estacionarias.

A) Uso universal en material sin temple y herramientas manuales. Velocidad de trabajo 30 mts/seg. enmm. Hasta 225- 325200 300 400 desbaste A-5 A-4 A- 5 36/0 5v 24 / 20 / p 5v Q 5v SemiA-5 54 A- 5 A-5 Acabado / MN 5v 36 / 30 / 0 5v P 5v Acabado A-5 80 A-5 A-5 / M 5v 60 / 46 / M 5v N 5v B) Para uso en herramientas de acero al carbono y acero rpido. Velocidad de trabajo 30 mts/ seg. enmm. >150 Desbast e A-1 60 / M 5v 150200 A-1 46 / MN 5v A-1 60 / M 5v 225300 A-1 46 / MN 5v A-1 60 / M 5v 350-400 A-1 60 / LM 5v A-1 60 / LM 5v

SemiA-1 60 Acabado / M 5v

Acabado A-1 80 A-1 80 A-1 60 A-1 60 / / M 5v / L 5v / M 5v M 5v

C) Para uso en herramientas de metal duro (Widia Velocidad de trabajo 30 mts/seg. enmm. Hasta 125 150 - 225 225- 400 desbaste C-5 60 / C-5 60 / JK C-5 46 / K JK 5v 5v 5v SemiC-5 60 / J C-5 80 / J C-5 60 / J Acabado 5v 5v 5v Acabado C-5 100 / C-5 100 / C-5 100 / I IJ 5v IJ 5v 5v

E.P.F. Pgina 18 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

Afilado de fresas y herramientas de acero rpido en mquinas afiladoras que emplean normalmente muelas Tipo 12 y 6. 75 125 mm 125.- 200 mm > 226 mm A 1 60 / J 6v A 1 46 / JK 6v A 1 80 / I 6v A 1 30 / 36 K 6v A 1 60 / J 6v

Desbaste: Acabado: Desbaste: Acabado:

Afilado en mquinas afiladoras de placas de metal duro montadas en herramientas, con muela de forma B y D. 75.- 150 mm 150 250 mm Desbaste: Acabado: Desbaste: Acabado: C 5 60 / J 6v C 5 80 / I 6v C 5 46 / J 6v C 5 80 / I 6v

FORMAS : DESCRIPCIN, DENOMINACIN Y FORMAS DE PERFIL.

E.P.F.

Pgina 19 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

SEGURIDAD EN EL TRABAJO CON ABRASIVOS.

Si el trabajo con muelas abrasivas, se realiza correctamente segn unas pautas normales, resulta ser una operacin muy segura, sino puede llegar a ser muy peligrosa. Fijmonos que cuando decimos que una muela trabaja a 45 mts./seg. De velocidad perifrica, est yendo a 162 Km./hora, por lo tanto si rompe, los pedazos saldrn despedidos a esa velocidad, con el enorme peligro que ello representa. Los esfuerzos que soporta una muela cuando trabaja son de varias clases: Los platos se sujecin que provocan un esfuerzo de compresin Cuando se pone la mquina en marcha, la aceleracin provoca unas tensiones por el progresivo aumento de la fuerza centrfuga. Cuando la muela ya alcanza la velocidad de trabajo, el esfuerzo sobre sta producido por la fuerza centrfuga es constante pero mximo. La tensin que puede producir un posible desequilibrio, bien sea de la muela o de los platos de sujecin Los impactos radiales que puede dar la muela sobre el material. Los esfuerzos tangenciales, que aumentan con rea de contacto. Las tensiones trmicas, debidas al calor del rectificado, y que van aumentando a medida que la muela se emboza.

E.P.F. Pgina 20 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

Las muelas tienen que estar preparadas para soportar estos esfuerzos holgadamente, es por ello que stas se someten en la fbrica a unos rigurosos controles, para tener la seguridad de que llegan al usuario en perfectas condiciones para poder trabajar a pleno rendimiento. Para ello, las muelas se someten a unos controles especficos: Equilibrado. Control de la velocidad perifrica.

Equilibrado: Las muelas abrasivas antes de su envo son sometidas a un control del desbalanceo que pueda tener; para ello se utilizan dos sistemas: el equilibrado esttico y el esttico dinmico. Por medio de ello las muelas se clasifican en tres grupos:

1. El de aquellas muelas que tienen un correcto equilibrio. 2 Aquellas que an teniendo un pequeo desequilibrio se encuentra dentro de unos mrgenes, en stas se procede a la correccin del desequilibrio antes de su envo. 3 El de aquellas muelas que exceden de un determinado margen, las cuales son rechazadas. Control de la velocidad: Por medio de este control, se comprueba la resistencia de la muela, stas se someten a una prueba de velocidad de aproximadamente un 50% superior a la de trabajo, que es la que se marca en la etiqueta de la muela. La fuerza es proporcional al cuadrado de la velocidad:

F=

M xV 2 R

Aqu vemos que al someter a la muela a una velocidad 1,5 veces superior (1,52 = 2,25), tenemos un factor de seguridad de 2,25, que es la relacin que hay entre las tensiones que produce en la muela la fuerza centrfuga a la velocidad de prueba (50%) y la que provocar la velocidad de trabajo, es decir 2,25 veces ms esfuerzos. Ya hemos vistos anteriormente, que la muela cuando trabaja, soporta otras tensiones aparte de la fuerza centrfuga, pero todas ellas sumadas no sobrepasan el factor de seguridad 2,25 que se obtiene al probar la muela, no debe ser nunca sobrepasa.

E.P.F. Pgina 21 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

No obstante, bien por imprudencia o accidente, es posible que una muela se rompa durante su trabajo, por ello las mquinas deben estar preparadas sobre todo en sus protecciones para aguantar el impacto. El usuario de muelas abrasivas, por su parte, debe examinar stas antes de proceder a su montado en mquina, ya que durante el transporte, puede haber recibido algn golpe que las haya deteriorado. Asimismo, deben almacenar las muelas adecuadamente, respetar las recomendaciones del fabricante y proteger e instruir al personal que las maneja. Antes de montar una muela, sobre todo si sta es de aglomerante cermico, se debe realizar la prueba del sonido suspendido la muela por el eje o, si sta es muy pesada colocada en posicin vertical en el suelo, y golpendola con un objeto no metlico a unos 45 de la lnea vertical, si la muela no est rota, emitir un sonido acampanado. La muela no debe entrar forzada en el eje de la mquina. Los platos de sujecin deben de ser del mismo dimetro sin rebabas y con el rebaje correcto, el dimetro de los mismos tiene que ser como mnimo de 1/3 de la muela. La tuerca no debe apretarse excesivamente. Entre los platos y la muela debe interponerse un papel secante a fin de amortiguar posibles irregularidades. Una vez montada, la muela debe dejarse girar en vaco alrededor de un minuto, comprobando por medio de un tacmetro que las revoluciones son correctas. Todas las muelas excepto las de vstago y de interior, tienen que trabajar con protector. Los protectores tanto perifricos como laterales, deben de ser de un material resistente, normalmente se usa o bien acero fundido o acero laminado, si son de acero fundido deben ser ms gruesas que si son de acero laminado. Existen ciertas normas en cuanto a los ngulos que pueden estar expuestas las muelas durante su trabajo: Esmeriladoras de banco y pedestal: ngulo mximo de exposicin 90 y por encima del plano horizontal de 65. Rectificadoras universales o cilndrico exterior: ngulo mximo de 180, pero asimismo por encima del plano horizontal no ms de 65.

E.P.F. Pgina 22 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

Rectificadoras de superficies planas: ngulo mximo de 150. Cortadoras: ngulo mximo de 150. Esmeriladora de balancn: ngulo mximo de 180, siempre por debajo del plano horizontal. Esmeriladoras porttiles: ngulo mximo de 180 Estos ngulos no deben sobrepasarse, ya que estn calculados para proteger los fragmentos que se puedan desprender de una muela, teniendo en cuenta que stos salen despedidos tangencialmente a la direccin de rotacin de la muela.

BRIDAS DE FIJACIN Los cuerpos abrasivos han de fijarse de forma segura. En los cuerpos abrasivos con agujero central esta fijacin se efecta mediante las bridas de fijacin, de las cuales, se indican a continuacin algunos tipos usuales.

E.P.F.

Pgina 23 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

Velocidades perifricas para diferentes revoluciones.

mm 3 5 8 10 15 20 25 40 50 65 75 90 100 115 125 150 175 200 225 250 300 350 400 450 500 550 600 650 700 750 800 850 900 950 1000 15 20 VELOCIDADES PERIFRICAS EN m/s 25 30 35 40 45 REVOLUCIONES POR MINUTO 60 80

95.000 57.300 35.800 28.600 19.100 14.300 11.500 7.160 5.730 4.400 3.825 3.185 2.865 2.490 2.300 1.900 1.635 1.440 1.275 1.150 950 820 725 635 575 515 475 440 405 380 360 340 320 300 285

76.400 47.800 38.200 25.500 19.100 15.300 9.550 7.650 5.900 5.100 4.245 3.825 3320 3.050 2.550 2.200 1.910 1.700 1.525 1.275 1.090 960 850 770 700 640 590 540 510 475 450 425 400 380

95.500 59.700 47.700 31.800 23.900 19.100 11.940 9.550 7.350 6.370 5.300 4.775 4.150 3.800 3.200 2.730 2.390 2.100 1.900 1.590 1.370 1.200 1.060 960 850 800 730 675 535 600 565 530 500 480

71.600 57.300 38.200 28.600 23.000 14.320 11.450 8.800 7.650 6.370 5.730 4980 4.600 3.800 3.270 2.865 2.550 2.300 1.900 1.640 1450 1275 1.150 1.030 950 875 810 765 715 675 640 600 570

83.600 66.800 44.600 33.400 26.750 16.700 13.400 10.300 8.910 7.430 6.700 5.815 5.300 4.450 3.800 3.350 2.975 2.675 2.230 1.900 1.675 1.485 1.340 1.200 1.110 1.030 950 890 835 790 750 700 670

95.500 76.400 51.000 38.200 30.550 19.100 15.275 11.750 10.185 8.490 7.640 6.640 6.110 5.100 4.365 3.820 3.395 3.055 2.550 2.180 1.910 1.700 1.525 1.390 1.275 1.175 1.090 1.020 955 900 850 805 765 86.000 57.500 43.100 34.370 21.500. 17.185 13.200 11.455 9.560 8.600 7.470 6.875 5.730 4.910 4.300 3.820 3.440 2.865 2.450 2.150 1.910 1.720 1.565 1.430 1.320 1.225 1.145 1.075 1.010 955 905 860

76.500 57.300 45.840 28.700 22.900 17.800 15.300 12.750 11.450 9.965 9.200 7.640 6.550 5.730 5.100 4.575 3.820 3.275 2.870 2.550 2.290 2.080 1.910 1.750 1.640 1.530 1.430 1.350 1.270 1.205 1.145

76.500 61.000 38.200 30.500 23.500 20.400 17.000 15.300 13.300 12.200 10.200 8.750 7.640 6.800 6.100 5.100 4.360 3.810 3.400 3.050 2.780 2.550 2.350 2.180 2.040 1.910 1.800 1.700 1.610 1.530

E.P.F.

Pgina 24 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

EQUILIBRADO DE MUELAS ABRASIVAS

Cuando montamos una muela en una rectificadora, debemos realizar ciertas operaciones para que la misma quede en condiciones de realizar correctamente el rectificado de la superficie que deba tratar; entre estas operaciones estn el equilibrado de la muela, sujecin de la misma en el eje y diamantado de su superficie.

Si la muela no est correctamente centrada o tiene un desequilibrio apreciable, el perfil resultante, al rectificar una superficie plana, puede ser como vemos en la figura 74. Debemos tener presente que en una rectificadora existen dos movimientos como son el circular de la muela y el de vaivn de la mesa que contiene la superficie a rectificar o en el caso de que la pieza a rectificar sea un eje existirn dos movimientos circulares, el de la muela y el del eje; es debido a estos dos movimientos que la superficie tratada puede tener el aspecto que se muestra en la figura 74 en el caso de superficie plana. Recordemos que cuando un rotor, en este caso una muela, est desequilibrada, existe una fuerza centrfuga segn la ecuacin:

donde m es el desequilibrio, R es el radio donde se encuentra el desequilibrio y w es la velocidad angular de la muela. La estructura de la rectificadora recibe la fuerza centrfuga provocada por el desequilibrio de la muela, que se transmite a travs del eje y de los cojinetes; esta fuerza provoca un desplazamiento vectorial diferente en cada momento durante el giro de la muela debido a que normalmente una rectificadora tiene una rigidez mayor en sentido vertical y menor en sentido horizontal, por tanto el desplazamiento vectorial que describe es una elipse y no un crculo. Debido a esto cuando rectificamos una superficie plana la vibracin que ataca a esta superficie lo hace en el eje menor de la elipse y cuando rectificamos un cilindro la vibracin ataca a este en el eje mayor de la elipse.

E.P.F. Pgina 25 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

En la figura se muestra la representacin de una rectificadora donde podemos observar la formacin de la elipse descrita, provocada por el desequilibrio de la muela; debido a que la rigidez es diferente en cada eje, la velocidad angular del desplazamiento tambin es diferente.

Tenemos:

Como RgX < RgY, entonces weX < weY El vector s representa la vibracin vectorial, del centro de la muela, provocada por la fuerza centrfuga F cuando gira a una velocidad angular w, dependiendo ademas de la rigidez de la estructura Rg, ya sea RgX o RgY y de la velocidad angular de la excentricidad we ya sea weX o weY, segn el punto angular donde se encuentre F:

En la figura vemos una rectificadora de cilindros, donde tenemos dos velocidades angulares w1 de la muela y w2 del cilindro. Ademas vemos que el ataque se realiza por el radio mas largo de la elipse. Dependiendo de la relacin entre w1 y w2 y de la rigidez de la maquina rectificadora, es decir de la elipse formada, pueden generarse en la superficie del cilindro perfiles poligonales como los mostrados en la figura.

E.P.F.

Pgina 26 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

En el caso de una superficie plana el perfil que se genera es tal como se muestra en la figura, dependiendo siempre de la velocidad angular de la muela, de la plataforma y del desequilibrio de la muela.

La altura h y forma del perfil se puede calcular matemticamente, pero no entraremos en ello pues la intencin del autor es que el libro sea prctico.

Soluciones: Las soluciones son sencillas: Colocar la muela equilibrar la muela diamantar la muela volver a equilibrar la muela

Lo expuesto anteriormente debe ser realizado por completo y en el orden descrito para obtener una buena calidad de rectificado de sus piezas. Para realizar el equilibrado de una muela de rectificadora necesita una mquina de equilibrar, generalmente porttil; estas mquinas disponen de un transductor o captador de vibraciones que se coloca en el cuerpo de la rectificadora, en lugar prximo a la muela. Este captador detecta las vibraciones que son amplificadas y filtradas por un circuito electrnico resonante o integrador y transmitidas a un instrumento donde podemos observar la magnitud del desequilibrio; adems esta misma seal activa una lmpara de efecto estroboscpico que mostrar el lugar donde se localiza el desequilibrio, permitiendonos la correccin del mismo.

E.P.F.

Pgina 27 de 28

IES POLITECNICO

DEPARTAMENTO DE FABRICACIN MECNICA

En el caso de muelas muy anchas el equilibrado se realizar dinmicamente, es decir en dos planos y para ello generalmente se utilizan mquinas estacionarias en las que se sitan las muelas provistas de un eje-utillaje.

En el caso de muelas "crudas", sin solidificar, el sistema es totalmente diferente pues no se pueden hacer girar ya que su material se esparcira; el sistema es colocarlas en una plataforma dotada de un sistema basculante X-Y electrnico que detecta el desequilibrio en magnitud y ngulo sin la necesidad de girar. Este sistema es suficiente preciso para realizar el equilibrado pero no tanto como las mquinas que giran por lo que solo es recomendable para este caso en concreto. Cuando la muela se desgasta de forma irregular generalmente se desequilibra a medida que transcurren las horas de trabajo de la rectificadora y por tanto es necesario equilibrarla de nuevo cada cierto tiempo. Es por ello que son necesarios equipos, montados en la rectificadora, que de forma permanente miden y presentan en una pantalla digital o computadora, el nivel de vibracin de la muela. Existen equipos de equilibrado de muelas que actan durante el proceso de trabajo y que detectan el desequilibrio de la muela compensando ste automticamente mediante la inyeccin de lquido en cmaras que giran adosadas a la muela, instaladas previamente para tal efecto.

E.P.F.

Pgina 28 de 28

Anda mungkin juga menyukai

- Esmerilado ChingonDokumen27 halamanEsmerilado ChingonjuanBelum ada peringkat

- El Carburo de SilicioDokumen7 halamanEl Carburo de Silicio4d4n UgaldeBelum ada peringkat

- CHAMOTADokumen11 halamanCHAMOTAÁngela María Espinosa CeballosBelum ada peringkat

- Acabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Dari EverandAcabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Penilaian: 2 dari 5 bintang2/5 (1)

- Ensayo de PandeoDokumen4 halamanEnsayo de Pandeokiko1984Belum ada peringkat

- Cuestionario U-3 ContestadoDokumen12 halamanCuestionario U-3 ContestadoCarlos Osmar SotoBelum ada peringkat

- Ajuste y acabados en obra de elementos singulares de piedra natural. IEXD0409Dari EverandAjuste y acabados en obra de elementos singulares de piedra natural. IEXD0409Belum ada peringkat

- Pastas, morteros, adhesivos y hormigones. EOCB0208Dari EverandPastas, morteros, adhesivos y hormigones. EOCB0208Belum ada peringkat

- Cuestionario U-3 ContestadoDokumen12 halamanCuestionario U-3 ContestadoErick Andrade Ortega100% (1)

- Carburo de SilicioDokumen2 halamanCarburo de SiliciocarlosBelum ada peringkat

- Apomazado y pulido de piedra natural. IEXD0108Dari EverandApomazado y pulido de piedra natural. IEXD0108Belum ada peringkat

- Abrasivo CARBURO DE SILICIODokumen9 halamanAbrasivo CARBURO DE SILICIODaniel Alejandro MoreiraBelum ada peringkat

- Disco de Freno CeramicoDokumen5 halamanDisco de Freno CeramicoFanny Johanna Sotomayor NinaBelum ada peringkat

- Tema 07 - Procedimientos y Tecnicas de RectificadoDokumen19 halamanTema 07 - Procedimientos y Tecnicas de RectificadojorgequiereviolarafernandoBelum ada peringkat

- Diapositivas Muelas Abrasivas..Dokumen35 halamanDiapositivas Muelas Abrasivas..Daniela Brigith100% (1)

- Materiales AbrasivosDokumen5 halamanMateriales AbrasivosAriel ChoqueBelum ada peringkat

- Ceramicos, DIFERENCIA ENTRE CERAMICA Y PORCELANATO, CARACTERISTICAS DEL CERAMICODokumen34 halamanCeramicos, DIFERENCIA ENTRE CERAMICA Y PORCELANATO, CARACTERISTICAS DEL CERAMICOJuniors Nilton Velasquez RealBelum ada peringkat

- Expo ProcesosDokumen21 halamanExpo ProcesosTORRES MARTINEZ MANUEL AURELIOBelum ada peringkat

- Aspectos TeoricosDokumen4 halamanAspectos TeoricosjorgeBelum ada peringkat

- Abrasivos Con AglutinanteDokumen3 halamanAbrasivos Con AglutinanteGilbert Alexander SalasBelum ada peringkat

- Esmerilado y rectificadoDokumen11 halamanEsmerilado y rectificadokarla zelayaBelum ada peringkat

- ManulaboDokumen19 halamanManulaboDavid Malaver DiazBelum ada peringkat

- Marco TeóricoDokumen8 halamanMarco TeóricoJoel JBBelum ada peringkat

- Expo ProcesosDokumen21 halamanExpo ProcesosTORRES MARTINEZ MANUEL AURELIOBelum ada peringkat

- Maquinado Con AbrasivosDokumen24 halamanMaquinado Con AbrasivosGustavo CanalesBelum ada peringkat

- Aglomerantes en construcción: clasificación y propiedades de yeso, cal, cemento y másDokumen26 halamanAglomerantes en construcción: clasificación y propiedades de yeso, cal, cemento y máskarlosBelum ada peringkat

- RectificadoDokumen17 halamanRectificadoworldiceBelum ada peringkat

- Materiales de FundiciónDokumen57 halamanMateriales de FundiciónCarlos Gerardo RosasBelum ada peringkat

- Maquinado Con Abrasivos11Dokumen34 halamanMaquinado Con Abrasivos11antoniocrar100% (1)

- 3_Industria Siderúrgica - Fundiciones (1)Dokumen14 halaman3_Industria Siderúrgica - Fundiciones (1)Sofi BelloBelum ada peringkat

- Tecno S02 2022Dokumen72 halamanTecno S02 2022Alex Piero Diaz TafurBelum ada peringkat

- RectificadoDokumen17 halamanRectificadoGuztavo Hd50% (2)

- Recti Fica DoDokumen19 halamanRecti Fica Doedrilp21Belum ada peringkat

- Fundiciones y ApuntesDokumen29 halamanFundiciones y ApuntesomarBelum ada peringkat

- Microfundición de aleaciones: materiales, procesos y ventajasDokumen4 halamanMicrofundición de aleaciones: materiales, procesos y ventajasAngelica Daniela Cely GonzalezBelum ada peringkat

- Examen parcial de solidificación: propiedades de las arenas y características de la arcillaDokumen49 halamanExamen parcial de solidificación: propiedades de las arenas y características de la arcillaKenny SalazarBelum ada peringkat

- Clase 4 Materiales CerámicosDokumen22 halamanClase 4 Materiales CerámicosMaria Isabel BernalBelum ada peringkat

- UNI-INGMEC-EnsayosArenaFundicionDokumen16 halamanUNI-INGMEC-EnsayosArenaFundicionRoberto Carlos Quispe MontalvoBelum ada peringkat

- CLASE TC - 04 - AgregadosDokumen65 halamanCLASE TC - 04 - AgregadosOscar Rios EguizabalBelum ada peringkat

- Materiales Usados para La Construcion de MoldesDokumen9 halamanMateriales Usados para La Construcion de MoldesGilmar Cleyson Añamuro CéspedesBelum ada peringkat

- AMOLADO (Rectificado) : Medios AbrasivosDokumen10 halamanAMOLADO (Rectificado) : Medios AbrasivosDaniel CedeñoBelum ada peringkat

- Proceso de Fundición Asignación 1Dokumen35 halamanProceso de Fundición Asignación 1luis castillo marcanoBelum ada peringkat

- Fabricacion en Fundicion Gris Del Tambor de FrenoDokumen28 halamanFabricacion en Fundicion Gris Del Tambor de FrenoJeanzhito SweetBelum ada peringkat

- CERAMICOS para EvaluacionDokumen82 halamanCERAMICOS para Evaluacionseguridad don BoscoBelum ada peringkat

- Grapa TrabajoDokumen7 halamanGrapa Trabajoadrian chavBelum ada peringkat

- Practica de Fundicion y MoldeoDokumen15 halamanPractica de Fundicion y MoldeoAlvaro CcapatintaBelum ada peringkat

- Analisis de ArenaDokumen20 halamanAnalisis de ArenaErik Calderon Zuñiga100% (2)

- Exposición - Mec. Pres. III - Team 3Dokumen21 halamanExposición - Mec. Pres. III - Team 3Kelvin ArenasBelum ada peringkat

- Defectos de FundiciónDokumen6 halamanDefectos de FundiciónandrewwwBelum ada peringkat

- Practica 2 - Procesos Ii 2021-IiDokumen4 halamanPractica 2 - Procesos Ii 2021-IiAngelo Baca AriasBelum ada peringkat

- Herramientas AbrasivasDokumen15 halamanHerramientas AbrasivasJean Paolo CortezBelum ada peringkat

- ArenasDokumen21 halamanArenasMichel DominguezBelum ada peringkat

- Agregados para hormigón: definición, clasificación e importanciaDokumen53 halamanAgregados para hormigón: definición, clasificación e importanciaPedro InsaurraldeBelum ada peringkat

- Agregados para hormigón: clasificación y propiedadesDokumen9 halamanAgregados para hormigón: clasificación y propiedadesmartha copoBelum ada peringkat

- Cuestionario Cap 11-12 CompletadoDokumen17 halamanCuestionario Cap 11-12 CompletadoAriel Iván Gómez Montaño76% (21)

- Fundicion en Molde de ArenaDokumen14 halamanFundicion en Molde de ArenaEdwin Garay100% (1)

- Tarea en ClaseDokumen9 halamanTarea en Clasedalton medinaBelum ada peringkat

- Fundicion AleadaDokumen8 halamanFundicion AleadaCarlosBelum ada peringkat

- Forma de Las MuelasDokumen3 halamanForma de Las MuelasDaniel CedeñoBelum ada peringkat

- Muela de RectificarDokumen7 halamanMuela de RectificarHenry Manzano TonatoBelum ada peringkat

- Hormigon ExpoDokumen20 halamanHormigon ExpoMauricio MenachoBelum ada peringkat

- Pastas, morteros, adhesivos y hormigones. EOCB0209Dari EverandPastas, morteros, adhesivos y hormigones. EOCB0209Belum ada peringkat

- Pastas, morteros, adhesivos y hormigones. IEXD0409Dari EverandPastas, morteros, adhesivos y hormigones. IEXD0409Belum ada peringkat

- NeumaticaDokumen57 halamanNeumaticaVictorMBarrientosBelum ada peringkat

- Vida de Las HerramientasDokumen42 halamanVida de Las HerramientasYimmy Alexander Parra MarulandaBelum ada peringkat

- Hoja de Proceso1Dokumen5 halamanHoja de Proceso1kiko1984Belum ada peringkat

- Tema Tolerancias y AjustesDokumen15 halamanTema Tolerancias y Ajusteskiko1984Belum ada peringkat

- Voabulario Ingles 2Dokumen1 halamanVoabulario Ingles 2kiko1984Belum ada peringkat

- Soldadura OxiacetilénicaDokumen7 halamanSoldadura Oxiacetilénicakiko1984Belum ada peringkat

- Sistema de LavadoDokumen1 halamanSistema de Lavadokiko1984Belum ada peringkat

- Soldadura TigDokumen7 halamanSoldadura Tigkiko1984Belum ada peringkat

- Practica 1Dokumen13 halamanPractica 1Morales Hernández Luis AndrésBelum ada peringkat

- Modulo QuimicaDokumen61 halamanModulo QuimicaRoberto AbedBelum ada peringkat

- Grupo - CeramicosDokumen78 halamanGrupo - CeramicosWilfredo Chaupi PumacharaBelum ada peringkat

- Abrasion y Pulido 2.0Dokumen9 halamanAbrasion y Pulido 2.0Maximiliano Hernandez100% (1)

- Síntesis y aplicaciones de cerámicos basados en SiC y SiOCDokumen17 halamanSíntesis y aplicaciones de cerámicos basados en SiC y SiOCcarlosBelum ada peringkat

- Artículo DesgasteDokumen8 halamanArtículo DesgasteAndré TrujilloBelum ada peringkat

- Consulta 1Dokumen3 halamanConsulta 1David MenaBelum ada peringkat

- Instrumental rotatorio dentalDokumen18 halamanInstrumental rotatorio dentalMagui EsquivelBelum ada peringkat

- Ejercicios Propuestos de Corriente y ResistenciaDokumen2 halamanEjercicios Propuestos de Corriente y ResistenciaGabriela YSBelum ada peringkat

- Dispositivos Semiconductores en Electrónica de PotenciaDokumen18 halamanDispositivos Semiconductores en Electrónica de Potencialeonardo_cortes_5Belum ada peringkat

- Manual para El Rectificado-2-55-4-54Dokumen51 halamanManual para El Rectificado-2-55-4-54ALEJANDRO BERNAL SALAMANCABelum ada peringkat

- Tarea U1 Cs Materiales 7IE141 - José Peñalba-9-753-634Dokumen7 halamanTarea U1 Cs Materiales 7IE141 - José Peñalba-9-753-634jose peñalbaBelum ada peringkat

- Cauchoval Ficha Tecnica SiCDokumen1 halamanCauchoval Ficha Tecnica SiCMatias BownBelum ada peringkat

- El ABC de Las Ruedas de AMOLARDokumen17 halamanEl ABC de Las Ruedas de AMOLARsegundocastanedaBelum ada peringkat

- FRN 16649 02 HT 001Dokumen82 halamanFRN 16649 02 HT 001Jorge Santos Romero100% (1)

- El Uso de Carburo de Silicio Metalúrgico en Hornos Eléctricos y de CúpulaDokumen25 halamanEl Uso de Carburo de Silicio Metalúrgico en Hornos Eléctricos y de CúpulaKarla OrbeaBelum ada peringkat

- Manual para El Rectificado-2-55-3-54Dokumen52 halamanManual para El Rectificado-2-55-3-54ALEJANDRO BERNAL SALAMANCABelum ada peringkat

- Tarea # 4 Ejercicios Propuestos de Corriente y Resistencia 2022-1Dokumen2 halamanTarea # 4 Ejercicios Propuestos de Corriente y Resistencia 2022-1Alessandra LazoBelum ada peringkat

- Operaciones Del RectificadoDokumen13 halamanOperaciones Del RectificadoChrisVeraGodoyBelum ada peringkat

- 04 - Asimov - X Representa Lo Desconocido - Cap V A VII - Puede Existir Vida Con El SilicioDokumen25 halaman04 - Asimov - X Representa Lo Desconocido - Cap V A VII - Puede Existir Vida Con El SilicioSilvia Gamarra100% (1)

- Materiales de LaboratorioDokumen7 halamanMateriales de LaboratorioAndrea Nina SotoBelum ada peringkat

- Circuitos de corriente directaDokumen2 halamanCircuitos de corriente directaAntony Quispe0% (1)

- Ruedas de amolar: abrasivos artificiales y naturalesDokumen17 halamanRuedas de amolar: abrasivos artificiales y naturalesAlejandro Cortinez GiovanettiBelum ada peringkat

- Ejercicios 4 F Q Estequiometria - Version - Sencilla - .OdtDokumen3 halamanEjercicios 4 F Q Estequiometria - Version - Sencilla - .OdtIzanBelum ada peringkat

- Flores Jaime - 2020 - 3 - Instrumental en Operatoria DentalDokumen15 halamanFlores Jaime - 2020 - 3 - Instrumental en Operatoria DentalAna NavarroBelum ada peringkat

- Parámetros de manufacturaDokumen85 halamanParámetros de manufacturaRamdul GonzalezBelum ada peringkat

- Semiconductores de PotenciaDokumen4 halamanSemiconductores de PotenciaeverBelum ada peringkat