Jkunukr Ns s1 2008 222003011 1479 Algoritma Chapter4 PDF

Diunggah oleh

Doni FajarJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Jkunukr Ns s1 2008 222003011 1479 Algoritma Chapter4 PDF

Diunggah oleh

Doni FajarHak Cipta:

Format Tersedia

33

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1. Sejarah dan Perkembangan Perusahaan

PT. MULIA INDUSTRINDO pada awal didirikan memiliki nama perusahaan

PT. Mulia Indoland dengan kegiatan usaha sebagai agen tunggal untuk pemasaran

ruang kantor pada gedung-gedung milik Mulia Group. Kegiatan industri ini telah

dimulai sejak tahun 1972 yaitu dengan PT. First National Glass Ware Limited

yang beroperasi sebagai pabrik yang memproduksi bermacam-macam table ware.

Sebagian dari hasil produksinya diekspor ke Negara-negara Asia, Eropa, dan

Australia. PT. MULIA INDUSTRINDO didirikan pada tanggal 5 November

1986. Pada tahun 1989 perseroan Mulia merintis pendirian PT. Muliaglas dan

pada tahun 1990 mendirikan PT. Mulia Keramik Indahraya. PT. Muliaglass yang

beroperasi sebagai pabrik yang memproduksi kaca lembaran (Float Glass), (Glass

Coteiner), dan (Glass Block), dan PT. Mulia Keramik Indahraya yang beroperasi

sebagai pabrik yang memproduksi keramik lantai dengan membiayai sebagian

besar pembangunan pabrik perusahaan ini. PT.Mulia Indoland pada mulanya dan

sampai saat ini merupakan satu usaha perdagangan yang memasarkan penyewaan

ruangan gedung perkantoran.

Pada tanggal 1 september 1993 PT. MULIA INDUSTRINDO resmi sebagai

penyalur atau distributor tunggal dari produk-produk yang dihasilkan oleh kedua

anak perusahaannya, yaitu PT. Muliaglass dan PT. Mulia Keramik Indahraya.

34

4.2 . Produk

Produk yang berada pada PT.Mulia sebagai berikut:

1. PT. Mulia Glass memproduksi :

a. Kaca lembaran

b. Kaca container (botol dan gelas)

c. Safety glass (kaca Mobil)

d. Glass Block.

2. PT. Mulia Keramik Indahraya memproduksi:

a. Wall tile (keramik dinding)

b. Floor tile (keramik lantai)

c. Trim

d. Granito.

4.2.1. Sejarah pembuatan kaca di Mulia

PT. Mulia mulai memasuki industri pembuatan kaca pada tahun 1989.

Namun pertumbuhan mulia pada industri pembuatan kaca sangat besar dan

pertumbuhan ini bersamaan dengan meningkatnya pengalaman dan pengetahuan.

Dengan peralatan yang paling modern yang dimiliki di factory-factory, adalah

penting untuk menggunakan pengetahuan yang telah dicapai untuk memproduksi

kaca berkualitas secara ekonomis.

Operasi pembuatan kaca float mulai memproduksi kaca flat pada furnace

1. Furnace ini telah memproduksi hingga 500 ton per hari. Produksi

menggunakan furnace ini melibatkan pembuatan:

35

1. Kaca clear (F/L),

2. Light green(L/N)

dengan memilki kualitas sebagai berikut :

1. LAMINATING

2. TEMPERING

3. MIRROR

4. GLAZING EKSPOR dan,

5. GLAZING DOMENSTIK

Pabrik kaca mulia ini memiliki mutu kualitas yang terbaik karena dilengkapi

dengan mesin innomess. Innomess (Online Defects Detector) sangat berguna

untuk menentukan kualitas kaca dengan Innomess dapat diketahui tingkat cacat

dan jenis defect yang ada di dalam kaca secara online dan dapat dilihat dalam

layar monitor computer.

Untuk waktu pekerja terbagi dalam 3 shift kerja, yaitu:

1. Shift 1 dari pukul 07.00-15.00

2. Shift 2 dari pukul 15.00-23.00

3. Shift 3 dari pukul 23.00-07.00

4.3. Struktur Organisasi

Struktur organisasi adalah suatu bagan hubungan kerja formal yang ditetapkan

untuk mencapai tujuan organisasi. Sedangkan organisasi dapat diartikan sebagai

tempat berkumpulnya orang-orang yang mempunyai tujuan tertentu dengan

melakukan pembagian tugas. Alat untuk mencapai tujuan organisasi tersebut ialah

36

manajemen. Bagan struktur organisasi dari PT. Muliaglass float 1 dapat dilihat di

lampiran 1.1.

Uraian jabatan sebagai berikut:

1. Manager Production

Bertanggung jawab atas seluruh kegiatan yang berada pada PT.Muliaglass

MGF float 1. Manager production membawahi Hot end Manager dan Cold

end Manager

2. Hot end Manager dan Cold end Manager

Bertanggung jawab atas kegiatan pada divisi masing-masing.

3. HOS (Head Of Section)

Memeriksa apakah produksi yang sedang dijalankan mengalami kendala

atau berjalan dengan baik, melaporkan dan memberikan informasi apa

yang terjadi pada line produksi.

4. Superintendent

Superintendent membuat schedule pelaksanaan yang akan dilaksanakan

oleh pabrik untuk diproduksi. Superintendent cold end dan superintendent

Hot end saling berhubungan dalam penetapan schedule produksi yang

akan dilaksanakan.

5. Supervisor

Penyusunan rencana produksi berdasarkan cutting schedule, melaporkan

ke Head of section (HOS) menyangkut situasi dan permasalahan.

37

6. Foreman

Membantu supervisor untuk mengatur tugas operator sesuai dengan

rencana produksi dan memberikan informasi.

7. Operator

Menjalankan tugas yang sudah diberikan untuk dilaksanakan.

Jumlah tenaga kerja dapat dilihat pada tabel lampiran 1.2.

4.4. Marketing

Marketing dilakukan oleh PT.Mulia Industrindo.

4.5. Proses Produksi

Bahan baku utama yang digunakan dalam memproduksi kaca lembaran, antara

lain pasir silika, feldspar, sodium sulfat, dolomite, dan soda ash (abu soda)

sedangkan bahan baku penunjangnya antara lain salt cake, iron oxide, cullet,

alumunium hidroksida dan lain-lain. PT. Muliaglass tidak mengalami kesulitan

dalam pembelian bahan baku kerena bahan-bahah tersebut bisa didapat dari hasil

produksi dalam negeri. Bahan baku yang masih diimpor adalah soda ash.

4.5.1. Bahan Baku Pembuatan Kaca

1. Silica sand

Silica sand atau pasir silica dari tempat-tempat penambangan yang terdapat di

pulau belitung (Sumatra Selatan). Silica sand merupakan bahan baku utama

untuk pembuatan Glass disamping dolomite dan soda ash. Sekitar 99%

38

kandungan unsur dari silica sand adalah SiO2, sehingga silica sand termasuk

suatu mineral yang sangat stabil serta tahan terhadap pengaruh mekanisme.

Selain kandungan SiO

2

yang tinggi dalam silica sand ditemui oksida-oksida

lain dalam jumlah yang sangat kecil antara lain iron oxide, oksida magnesium

dan tanah liat. Unsur pengantar ini pada umumnya bersifat memberi warna

pada silica sand, silica sand mempunyai titik Lebur antara 1700 sampai

1710 C.

2. Dolomite

Kandungan air maximum yang diizinkan 10%. Dolomite merupakan sumber

terbesar dari oksida kalsium (CaO) dan magnesium oksida (MgO). Kegunaan

dolomite:

a. Menurunkan viskositas dari gelas (pada suhu tinggi)

b. Mengurangi temperature devitrification

c. Memberikan daya tahan Glass terhadap zat-zat kimia.

3. Soda ash

Soda ash (Na2Co3) soda ash merupakan sumber terbesar dari sodium oksida

(Na2O). Kegunaan dari soda ash

a. Menurunkan temperatur peleburan

b. Menurunkan viscositas dari silica

c. Menurunkan temperature divitrification

d. Sebagai fining agent.

39

4. Salt cake

Atau sodium sulfat (Na2So4) adalah salah satu sumber (Na2O), salt cake

sebagian di dapat dari import dan dalam negeri. Kegunaan dari salt cake

a. Menurunkan temperatur peleburan

b. Menurunkan viscositas silica

c. Menurunkan temperatur devitrification

d. Sebagai fining agent.

5. Iron Oxide

Sebagai pewarna pada kaca.

6. Alumunium hidroksida

Alumunium Hidroksida (Al (OH)3) Alumunium merupakan sumber dari

AL2O3 berguna memberi ketahanan terhadap zat-zat kimia.

Selain dari bahan baku utama di atas untuk pembuatan kaca berwarna

biasanya ditambahkan bahan-bahan lain berupa oksida logam yaitu:

a. Nikel oksida (NiO2)

b. Cobalt Oksida (CoC).

7. Lime (C

O)

Calcium oxide atau lime (C

O) tersedia dari limestone dan dolomite.

Magnesium oxide juga di supply dari dolomite sehingga kita akan membahas

dolomite bersamaan dengan pembahasan mengenai magnesia.

Bersama-sama dengan silica dan soda, lime merupakan bagian utama dari

kaca. Lime didapat dari calcium carbonate atau limestone (C

a

Co3). Sumber

limestone terdapat di Padalarang, Bandung; cibadak, sukabumi di jawa barat.

40

8. Magnesia (M

g

O)

Sumber magnesium oxide adalah dolomite (atau dolomitic limestone). Kita

mendapatkan dolomite dari tuban jawa timur. Dolomite (C

a

CO

3

.M

g

CO

3

)

adalah campuran dari calcium dan magnesium oxides. Jika calcium dan

magnesium dibutuhkan bersamaan, dolomite merupakan bahan yang berguna.

9. Feldspar

Merupakan salah satu mineral yang berlebihan pada kerak bumi dan

merupakan sumber alami dari alumina dan juga oksida-oksida pembuat kaca

lainnya rumus kimia feldspar adalah R

2

O.Al

2

O

3

.6SiO

2.

10. Nitrates

Potasium atau kalium Nitrate (KNO

3

) dan sodium (NaNO

3

) nitrates digunakan

sebgai Rifener agent di dalam cairan kaca dan untuk mengurangi oksida dari

iron supaya dapat menstabilkan warna. Sodium nitrates didapat dari Belgia.

4.5.2. Tahap Pengolahan

Proses produksi kaca lembaran dapat dibagi menjadi tahapan-tahapan sebagai

berikut:

1. Batching

Pada tahap ini komposisi bahan baku ditentukan dengan timbangan tertentu

dan dimasukkan kedalam pengaduk (Mixer). Didalam pengaduk bahan-bahan

ini diberi colorants (zat pewarna) sesuai dengan warna yang dikehendaki

untuk produksi jenis kaca tertentu.

41

2. Melting

Bahan baku yang sudah diaduk kemudian ditampung dalam hopper

(penampung), setelah itu dituang kedalam furnace (tungku) yang bersuhu

1700C. Pada tahap ini, adukan bahan baku tersebut dicairkan menjadi Molten

Glass, cairan kaca.

3. Forming

Dalam keadaan cair, bahan baku untuk pembuatan kaca ini ditarik untuk

dialirkan. Molten Glass ini mengalir diatas cairan timah yang bersuhu panas

(tin bath). Kecepatan tarikan molten glass ini merupakan pengatur tebal

tipisnya kaca lembaran

ang diproses. Oleh karena aliran kaca ini mengambang diatas permukaan

timah cair dengan suhu yang sangat tinggi, gaya berat/gravitasi dan tegangan

pada permukaan akan membuat kaca lembaran menjadi rata dan paralel. Pada

akhir tahap ini sudah didapatkan produk berupa lembaran kaca yang bersuhu

600C tanpa distorsi dan mudah dipotong.

4. Annealing Lehr

Pada tahap ini pita lembaran kaca mulai digerakkan di atas roda-roda berjalan.

Annealing lehr berfungsi untuk menguatkan lembaran kaca yang diproduksi

dengan menurunkan suhu lembaran kaca secara bertahap. Sehingga kaca

mudah dipotong dan tidak pecah.

42

5. Quality control dan inspection

Pada tahap ini dilakukan inspeksi secara visual untuk memeriksa ketebalan

kaca, defect yang ada pada kaca, ukuran dan tingkat bening/bersih kaca yang

dihasilkan.

6. Cutting dan Packing

Cutting didesain sebagai suatu sistem tersendiri yang mampu memotong.

Dalam cutting ini ada juga proses pelapisan pembatas antar kaca. Kemudian

lembaran-lembaran kaca disusun menurut ukuran dan ketebalannya masing-

masing melalui transportasi sistem untuk penggudangan.

DIAGRAM PROSES PRODUKSI KACA LEMBARAN

Gambar 4.1-Diagram Alir proses produksi kaca lembaran

MELTING

BAHAN BAKU

BATCHING

FORMING

ANNEALING

CUTTING &

PACKING

GUDANG

43

4.5.2.1. Tahap Persiapan

Batch Plant dirancang untuk menerima bahan-bahan baku dari tempat

penyimpanan dan memasukan bahan baku tersebut ke dalam silo, menimbang,

mencampur, dan kemudian memindahkan bahan baku tersebut ke daerah

FURNACE. Berikut adalah gambar flow chart Batch Plant.

Gambar 4.2-Diagram alir Batch Plant.

BELT CONVEYOR UTAMA

SCALE (TIMBANGAN)

SILO DENGAN MATERIAL TERTENTU

PROSES PENGISIAN SILO

MIXER

BELT CONVEYOR BOTTOM MIXERS

MATERIAL DIC AMPUR

CULLET

SILO CULLET

SCALE

BATCH + CULLET

BELT COVEYOR ELEVATOR

BELT CONVEYOR SUTTLE

HOPPER

44

4.5.2.2. Tahap Peleburan (FURNACE)

Bahan bahan baku yang telah tercampur ditransportasi ke hopper

menggunakan belt conveyor elevator setelah masuk ke dalam hoopper diberikan

panas yang tinggi kondisi menimbulkan terjadinya reaksi-reaksi kimia yang

menyebabkan cairnya bahan-bahan baku menjadi kondisi kaca cair. Furnace

penghasil kaca secara kontinyu 24 jam sehari dan 365 hari per tahun. Mesin-mesin

pembuat kaca tersebut tidak pernah di matikan sampai waktunya untuk diperbaiki

atau di bangun kembali.

1. Bagian-bagian Utama dari Furnace

a. Batch charging

Proses pemasukan bahan-bahan baku yang telah dicampur kedalam

furnace.

b. Melting

Proses aplikasi panas terhadap bahan-bahan baku yang menyebabkan

perubahan bahan-bahan tersebut menjadi cairan yang kita sebut sebagai

kaca.

c. Refining

Proses keluarnya gelembung-gelembung (bubbles) gas dari kaca.

Gelembung-gelembung ini terjadi karena reaksi kimia di dalam furnace.

d. Homogenezation

Proses mixing dari kaca untuk menciptakan suatu komposisi kimia yang

seragam pada produk kaca yang telah jadi.

45

e. Working dan Conditioning

Proses di mana suhu kaca diturunkan atau didinginkan agar supaya kaca

tersebut dapat di-formed atau dibentuk menjadi produk jadi.

f. Feeding

Proses penuangan kaca dari dari furnace menuju operasi forming.

2. Bagian-bagian dari Melter

a) Dog house sebagai tempat dimana campuran bahan baku kedalam melter.

b) Port adalah lubang yang menghubungkan dapur dengan regenerator serta

berfungsi sebagai tempat pengaliran udara pembakaran dan gas buang

hasil pembakaran

c) Skimpit sebagai tempat pembuangan kotoran yang terdapat pada cairan

molten glass serta tempat pengambilan sample penentuan specific gravity

galss.

d) Waist cooler berfungsi sebgai pengikat kotoran dan membuat current

cairan glass.

e) Waist Area

Tempat untuk stirer (pengaduk)

1) Membantu menghomogen cairan

2) Penghubung melter dan working end

3) Tempat terjadinya Zone bebas pembakaran

4) Kecepatan (speed) stirrer

46

f) Burner

Adalah alat untuk menyemprotkan bahan bakar kedalam furnace, di

tempatkan pada masing-masing port yang berada disisi kiri dan kanan

melter.

g) Regenerator

Sebagai penyimpan panas, letaknya disisi kiri dan kanan digunakan adalah

side port regenerator.

h) Cooler working end

Adalah sebagai pendinginan di daerah working end.

i) Canal

Daerah tempat penumpahan cairan glass dari working end daerah tin bath

supaya pembentukan baca lebih sempurna maka suhu pada canal ini juga

konstan pada suhu yang telah di tentukan.

3. Sistem Pembakaran di Furnace

a. Sistem pembakaran di furnace pembakaran di furnace dilakukan dari sisi

kiri dan sisi kanan melalui port-port, secara bergantian selama 19 menit

setiap sisi dengan selang waktu 1 menit. Jenis bahan bakar yang digunakan

Residu (HFO) atau Natural gas.

b. Mekanisme pengapian terjadi dari sisi kiri, maka dari burner sebelah kiri

disemprotkan udara stomizing dan HFO ke dalam furnace. Udara

combustion fan di alirkan ke crown regenerator sebelah kiri, didaerah

tersebut udara menjadi panas karena kontak dengan temperature yang

47

tinggi dari batu-batu Checker di regerator, kemudian udara ini di alirkan

ke furnace yang digunakan sebagai udara pembakar.

c. Gas-gas hasil pembakaran yang mempunyai temperatur yang tinggi keluar

melewati regenerator sebelah kanan. Di daerah tersebut panas yang di

bawa oleh gas-gas buang diambil oleh batu-batu checker pada pembakaran

disisi kiri Reversil damper sebelah kiri tertutup sedangkan yang sebelah

kanan terbuka.

4. Cooling

Prinsipnya perpindahan panas dimana panas berpindah bersama materialnya

dari temperatur tinggi ke temperature rendah. Sehingga akibatnya terjadinya

Current dari cairan kaca itu sendiri.

5. Conditioning

Yang dimaksud conditioning adalah pengaturan pendinginan cairan glass,

hingga di peroleh suhu yang baik untuk keperluan pembentukan keaadaan

suhu harus merata pada seluruh cairan glass yang akan dibentuk menjadi float

glass di daerah Tin bath biasanya temperature diturunkan sampai sekitar 1100

C atau 1130 C.

Proses pada melting furnace ini, bertujuan untuk mempersiapkan molten glass

dengan kualitas yang baik. Yang dimaksud kualitas yang baik tersebut dimana

glass bebas dari cacat. Dalam hal ini cacat berupa batu dan bubble serta ke

tidak homogennya cairan kaca cacat batu. Bubble dapat ditimbulkan karena,

48

1. Raw material

2. Proses, terkikisnya refractory block, debu.

Gambar 4.3. Furnace (tempat peleburan bahan baku kaca)

stirer

FURNACE conditioning area Tin bath

Melter(1700C)

COOLING

Waist cooler

Batch charger

Hopper Refinner

Pembakaran (api) pembakaran ini bergantian kiri dan kanan selama

20 menit

Gambar 4.4 Pembakaran batch (bahan baku kaca)

stirrer

conditioning area Tin bath

Waist cooler Top roll

Batch Refinner jernih

Regenerator

Regenerator

Regenerator

49

Gambar 4.5 Siklus pembakaran batch di furnace

tweel

tirrer Canal

Waist cooler

4.5.2.3. Tahap Pembentukan/(Forming) (Tin Bath)

Tin bath sebuah ruangan untuk membuat lebar dan tebal kaca yang di

dalamnya di aliri oleh gas N2 (nitrogen) untuk menjaga pressure di dalam tin bath

dan untuk mendinginkan busbar serta gas H2 (Hidrogen) untuk mengikat O2

(oksigen) yang masuk dalam tin bath juga terdapat timah cair yang diatasnya

tedapat kaca yang mengalir menuju Annealing Lehr dengan tarikan dari motor

lehr Drive.

1. Molten Glass

Adalah kaca yang berbentuk cair.

2. Pulling

Adalah proses untuk menentukan berapa banyak molten glass yang ingin di

alirkan ke dalam tin bath.

50

3. Filling

Proses pengisian atau pengaliran gas nitrogen dan hydrogen ke dalam tin bath,

untuk mendinginkan Busbar, menaikan tekanan dan mengikat oksigen (O2)

yang masuk ke dalam Tin Bath.

4. Cooling 1

Proses menurunkan temperatur molten glass di daerah bay 2 sampai suhu

pembentukan.

5. Forming

Pada daerah forming kaca yang masuk dari kanal ke forming masih dalam

bentuk lembek(cair). Maka kaca dapat di proses pembentukan kaca (lebar dan

tebal kaca) dengan mengatur kecepatan mesin Top Roll serta sudut.

6. Top Roll

Adalah mesin untuk membentuk tebal dan lebar sesuai dengan yang kita

inginkan. Penggunaan sudut top roll sesuai dengan ukuran yang di inginkan.

1. Bila sudut (-) kaca mengecil untuk mempertebal kaca.

2. Bila sudut (+) kaca menipis.

Top roll digunakan untuk penyeimbang sekaligus juga sebagai tempat

untuk menentukan ukuran ketebalan dan ketipisan yang diinginkan.

Ada 3 yang berhubungan dengan top roll;

a. Speed top roll

Kecepatan putaran barrel top roll yang dihasilkan dari motor yang

dapat dilihat pada layer computer dan disetting sesuai dengan

kebutuhan.

51

b. Sudut top roll

Besarnya sudut yang dibentuk oleh mesin. Top roll terhadap tin bath

c. Nip- On Top roll

Kedalaman gigi barrel top roll memegang aliran pinggir kaca dan

disetting sesuai dengan kebutuhan.

d. Heater

Alat pemanas didalam tin bath yang menempel pada roof dan berada

diatas aliran kaca.

Gambar 4.6 - Mesin Top Roll dalam Tin Bath

Coveyor atau roll

Top Roll

1050 C

e. Lehr Speed

Kecepatan roller yang dihasilkan dari motor yang dapat dilihat pada

converter, kecepatan motor ini sama dengan kecepatan kaca.

52

f. Positioning

Proses untuk menjaga kaca agar selalu dalam posisi centering dengan

cara mengatur karbon fence.

g. Cooling 2

Daerah bay 13 hingga bay 19 untuk mencapai temperatur tinggi ke

temperatur pemotongan secara bertahap agar kaca tidak pecah dan

dapat dipotong dengan baik.

4.5.2.4. Tahap Penurunan Suhu Kaca

(ANNEALING LEHR)

Annealing proses ini dilakukan dan dikontrol agar temperature kaca turun

secara bertahap sehingga kaca tidak pecah dan mudah di potong.

4.5.2.5. Tahap Pemotongan

Cross cutter adalah tahap proses pemotongan kaca sesuai dengan ukuran yang

di order. Cross cutter menerima perintah dari ruang cutting room yaitu supervisor

shift yang bertugas, memberikan informasi kepada cross cutter untuk memotong

sesuai ukuran. Cross cutter juga mengatur kecepatan pada lehr cutting dan

menyesuaikan juga pada kecepatan dari Tin Bath, agar tidak terjadi kerapatan

pada jarak antar kaca dan pick man dapat mempick up kaca dan tidak terjadi

tabrakan antar kaca.

53

4.5.3. Tahap Pengemasan dan Penggudangan

Kaca yang telah di potong sesuai dengan ukuran permintaan order di pick up

lalu di masukan ke pallet atau box sesuai juga dengan ukuran kaca tersebut. Kaca

di bawa ke mesin tilting untuk dirapatkan agar susunan kaca rata. Kemudian kaca

dialiri menuju tampat finishing lalu diletakkan di warehouse.

Pengemasan kaca tanpa box meliputi memberikan penjepit kaca pada setiap

siku kaca agar kaca pada saat pengiriman tidak tergeser-geser. Kemudian kaca di

bending atau alat pengerat dikencangkan sampai kaca tidak lepas dari bending.

Begitu juga pada kaca box. Box dipaku pada setiap sambungan kayu agar kayu

tidak mudah terlepas kemudian diberikan bending juga agar kayu tidak mudah

rusak maka kaca dibending agar lebih aman dan memudahkan forklift untuk

mengangkutnya kedalam box countenier.

Gambar 4.7 Diagram flow chart Tin bath dan Annealing.

MULAI

PULLING

FILLING

COOLING

COOLING

POSITIONING

FORMING

ANNEALING

SELESAI

54

4.6.Lokasi dan Lay out

Lokasi PT.Mulia Industry terdapat pada Jl. Raya Tegal Gede, lemah abang,

Cikarang-Bekasi. Indonesia. Lay out pada devisi Cold End lihat pada lampiran

1.3.

4.7. Sertifikasi ISO

ISO yang terdapat pada pada PT Muliaglass float 1:

- ISO 9002 pada bulan November 1996

- ISO 9002: 1994 pada bulan November 1999

www.Muliaindustrindo.com

4.8. Pengumpulan data

Dalam pengumpulan data pada perencanaan tata letak, ada prosedur-prosedur

yang harus ditentukan terlebih dahulu, yaitu mendapatkan luas area pabrik pada

departemen cold end, schedule order, aliran proses, data waktu dan forklift dalam

mengangkat, menghatardan meletakakan, dan data waktu pick up, mengumpulkan

informasi.

4.8.1. Waktu antar Proses

Data waktu antar poses pengerjaan didapat berdasarkan pengamatan

dilapangan dengan mengukur waktu kerja operator dalam menyelesaikan suatu

produk setiap antar proses. Waktu antar proses dapat dilihat pada gambar 4.8 hal

56.

55

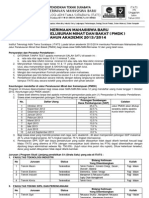

4.7.2. Data Aliran Pemindahan Bahan

PETA PROSES OPERASI

Nama obyek : Glass (kaca) 5mm 3660*2550

isi (100) 14 PME TARC PWD LOCURUNA

Nomor peta : 01

Dipetakan oleh : Stefanus Crisna Fabiyanto

Tanggal dipetakan : 8 April 2008

Persiapan pallet 12.81 detik

atau box untuk

pick up

7.9 detik untuk pick up/kaca

Pick up / 792 detik = 13.20 menit untuk isi

penuh

pengangkatan

Finishing 122.09 detik

Disimpan

Warehouse 46.38 detik

Shipping dock

untuk pengiriman 12.60

KEGIATAN Jumlah Waktu

OPERASI 4 985.88 detik

PEMERIKSAAN 2 -

TOTAL 6 985.88 detik

16.43 menit

Gambar 4.8

Peta proses operasi produksi jenis dan ukuran 5mm 3660*2550 isi (100) 14 PME TARC

PWD LOCURUNA di PT.MULIAGLASS.FLOAT 1.

0-1

0-2

RINGKASAN

0-3

0-1

56

Pola aliran pemindahan bahan yang dilakukan pada proses ini bersifat

continyu dan berdasarkan tata letak pabrik, tepatnya di bagian produksi, dan

kebutuhan bahan yang bergerak dari satu stasiun ke stasiun lainnya. Oleh karena

itu, maka waktu perpindahan antar proses yang dibutuhkan berasal dari jarak

perpindahan pada setiap proses pemindahan bahan atau pemindahan antar stasiun

kerja.

Stasiun-stasiun kerja yang berada di bagian proses produksi ini memiliki

hubungan keterkaitan yang erat antara satu dengan yang lain sesuia dengan aliran

prosesnya, karena masing-masing stasiun memiliki proses kerja yang berbeda

antara satu dengan yang lain dalam menjalankan tugasnya, sehingga penempatan

stasiun-stasiun tersebut harus berada dalam lingkungan kerja yang saling

berdekatan.

Banyaknya pemindahan bahan pada setiap stasiun-stasiun kerja pada bagian

produksi dapat dilihat pada tabel berikut:

Tabel 4.1

From to chart Flow Matriks Pemindahan Bahan antar Stasiun

F/T 1 2 3 4 5 6

1 1 1

2 1 1

3 1 1

4 1 1

5 1 1

6

1 1 1 1 1 5

57

Stasiun-stasiun yang disebutkan dalam skripsi ini, selanjutnya dituliskan

dalam notasi angka, sebagai berikut :

A. Gudang persiapan peralatan

B. Gudang box dan persiapan pallet

C. Stasiun pick up/ pengangkatan

D. Stasiun finishing

E. Warehause

F. Shipping Dock

Koordinat masing-masing stasiun dihitung menurut acuan pusat sumbu koordinat

di bagian kiri bawah. Titik pusat koordinat stasiun-stasiun, luas lantai, dan jumlah

mesin di bagian tersebut menurut layout awal disajikan dalam tabel berikut:

Tabel 4.2

Titik pusat dan koordinat lay out awal

Untuk aliran proses layout awal dapat dilihat pada lampiran 1.4. Dengan

satuan meter 1:100.

Nomor Stasiun Absis

(x)

Ordinat

(Y)

Luas

lantai

(m

2

)

Jumlah

Mesin

A Gudang persiapan peralatan 17 24 408 -

B Gudang box dan persiapan pallet 15 40 600 -

C Stasiun pick up/ pengangkatan 36 102 3672 1

D Stasiun finishing 17 24 612 2

E Warehause 272 128 34816 -

F Shipping Dock 64 16 1024 2

58

59

Keterangan Aliran proses pada layout awal

1) Stasiun A adalah gudang persiapan peralatan, yang meliputi pemasangan

stereform untuk penyangga kaca agar tidak pecah, nemding untuk mengikata

pallet atu box yang sudah jadi, paper untuk alas kaca, plastic untuk penutup

kaca untuk eksoprt.

2) Stasiun B adalah gudang box dan persiapan pallet, pada stasiun ini persiapan

pallet dan box disiapkan untuk digunakan pada proses pick up atau untuk

penempatan kaca.

3) Stasiun C adalah ruang produksi pick up, pada stasiun ini adalah proses

pengangkatan kaca yang ditempatkan pada pallet atau box

4) Stasiun D adalah ruang finishing, merupakan stasiun pengemasan atau

packing.

5) Stasiun E adalah warehouse, merupakan gudang penyimpanan produk yang

sudah selaesai di proses atau di produksi.

6) Stasiun F adalah shipping dog, merupakan tempat untuk pengiriman produk

yang sudah jadi atau barang yang sudah jadi dan siap untuk dikirim disiapkan

dan dimasukkan ke mobil konteiner lalu dikirim.

60

4.9. Pengolahan Data

4.9.1. Analisa Perancangan Tata Letak

4.9.1.1. ARC (Activity Relationship Chart)

Area-area yang berada di bagian proses produksi ini memiliki keterkaitan erat

satu sama lain, karena masing-masing area produksi memiliki peran tersendiri

dalam menjalankan tugasnya, sehingga penempatan area tersebut harus berada

dalam lingkungan kerja yang saling berdekatan. Hubungan aktivitas(Activity

Relationship Chart) antar area produksi.

Gambar 4.10.

Hubungan aktivitas (Activity Relationship Chart) antar Ruang/Area

Produksi.

61

Gambar 4.11

Simbol hubungan aktivitas (Activity Relationship Chart) antar

departemen-departemen.

Kode alasan Deskripsi alasan

1

2

3

4

5

6

Urutan aliran kerja

Menggunakan tenaga kerja sama

Menggunakan peralatan kerja yang

sama

Menggunakan space area yang

sama

Kemungkinan adanya bau dan

keramaian

Derajat kontak personel yang

dilakukan

7

Adanya aliran pemindahan

barang

62

Tabel 4.3

Derajat keterdekatan / nilai hubungan from to chart

Gambar 4.12

Activity Block Tamplate Diagram

Derajat Keterdekatan

No Nama AREA Produksi A E I O U X

I (a) Gudang perakitan II IV III,V IVI

II (b)

Gudang persiapan box dan

pallet I, III IV V,VI

III(c) Ruang Produksi dan pick up II,IV V I,VI

IV (d) Ruang Finishing III,V I II, VI

V (e) Gudang (Warehouse) IV,VI III I II

VI (f)

Ruang pengiriman barang

(SHIPPING DOCK) V III,IV I,II

A E

II -

I

IV V

I O

A E

I, III -

II

-

IV

A E

II, IV -

III

- I, VI

I O

A E

III, V -

IV

I II, IV

I O

A E

IV, VI -

V

III I

I O

A E

V -

VI

- III, IV

I O

63

Gambar 4.13

Block LayOut untuk (lay-out acuan)

4.9.1.2. ARD (Activity Relationship Diagram)

Setelah Activity Relationship Chart merencanakan da menganalisa hubungan

kegiatan, maka informasi yang telah didapat itu akan berguna bila dirubah dalam

bentuk diagram. ARD(Activity Relationship Diagram) dapat dibuat dengan

menganalisa ARC. ARD Activity Relationship Diagram antar departemen-

departemen digambarkan pada gambar berikut:

A-II

Aliran material

I

A-I,III

II

Penyimpanan Pallet

dan Box

A-II,IV

III

Produksi

A-III

IV

Finishing/packing

A-V

Pengiriman

(shipping dock)

VI

A-IV,VI

Penyimpanan

(WH)

V

64

Gambar 4.14

ARD (Activity Relationship Diagram)

4.9.2. Algoritma CORELAP (Computerized Relationship Layout Planning)

Pemindahan bahan baku dari satu area ke area produksi lainnya dapat dihitung

menggunakan Algoritma CRAFT. Langkah-langkah perhitungan algoritma

Corelap (Computerized Relationship Layout Planning) adalah sebagai berikut:

1. Membuat ARC (activity Relationship Chart)

Dari ARC (Activity Relationship Chart) didapatkan nilai prioritas utama

berdasarkan nilai yang tertinggi ke nilai rendah.

2. Mencari hubungan antar departemen yang dilambangkan dari hubungan

terpenting sampai yang tidak boleh berdekatan, sebagai berikut:

A Mutlak perlu didekatkan

E Sangat penting untuk didekatkan

A

D

C

B

F

E

65

F Penting untuk didekatkan

O Cukup/biasa

U Tidak penting

X Tidak dikehendaki berdekatan

4

Pada ARC untuk Algoritma Corelap menggunakan bobot digunakan

untuk mencari nilai TCR (Total Closennes Rating).

Tabel 4.4

Nilai TCR (Total Closennes Rating )

untuk analisis Algoritma Corelap

Kode BOBOT NILAI

A 10000

E 1000

I 100

O 10

U 0

X -

Sumber: Steven nahmias. production and Operation Analysis.

fourth edition

4

Steven nahmias. production and Operation Analysis. fourth edition

66

Tabel 4.5

Nilai hubungan antar department

3. Membuat TCR yaitu peringkat hubungan kedekatan dalam pemilihan

penempatan stasiun kerja. TCR diperoleh dari penjumlah bobot kepentingan

pada deret tersebut.

Tabel 4.6

From to chart untuk mencari TCR (Total Closeness Rating) pada Algoritma

Corelap

No Nama Departement Nilai Closennes TCR

I (a) Gudang perakitan 10000+10+100+10+0 10120

II (b)

Gudang persiapan box dan

pallet 10000+10000+10+0+0 20010

III (c) Ruang Produksi dan pick up 10+10000+10000+100+10 20120

IV (d) Ruang Finishing 100+10+10000+10000+10 20120

V(e) Gudang 10+0+100+10000+1000 20110

VI (f) Ruang pengiriman barang 0+0+10+10+10000 10020

Derajat Keterdekatan

No Nama Area Produksi 1 (a) 2 (b) 3 ( c ) O (d) 5 (e) 6 (f)

1 (a) Gudang perakitan A O I O U

2 (b)

Gudang persiapan box dan

pallet A A O U U

3 (c)

Ruang Produksi dan pick

up O A A I O

4 (d) Ruang Finishing I O A A O

5 (e) Gudang O U I A A

6 (f) Ruang pengiriman barang U U O O A

67

4. Menyusun algoritma Corelap

Pilih salah satu Area dengan TCR maksimum

TCR pada bagian C adalah Area dengan TCR maksimum dengan nilai

TCR adalah 20120 didapat dari penjumlahan bobot kepentingan pada

deret 1 yaitu: 10+10000+10000+100+10 = 20120, selanjutnya

menggunakan cara yang sama.

Keterangan:

A = Gudang Peralatan

B = Gudang Box dan persiapan pallet

C = Ruang produksi dan Pick up

D = Ruangan finishing

E = Gudang

F = Ruang shipping dog

Pada penentuan nilai TCR dipilih departemen yang memiliki nilai TCR

yang maksimum. Pada from to chart diatas didapat nilai TCR yang

maksimum adalah Area C dengan nilai TCR sebesar 20120.

5. Penempatan kedua adalah Area yang mempunyai hubungan A dengan Area C

(yang telah ditetapkan sebelumnya), yaitu Area B dan D dengan nilai TCR

20010, 20120. Area yang dipilih adalah Area yang memiliki nilai TCR

terbesar yaitu Area D dengan nilai TCR = 20120. selanjutnya adalah Area

yang mempunyai hubungan A dengan Area D, kemudian TCR-nya

dibandingkan dengan TCR sebelumnya, pada TCR yang terbesar, dan

68

seterusnya hingga pada hubungan O. Jadi prioritas alokasinya adalah C, D,

E, F, B, A.

a. Departemen yang terpilih pertama kali dialokasikan di pusat dari

diagram kontak, lalu menggunakan metode western edge (prioritas pada

alokasi yang terletak pada sisi terbarat) untuk menentukan alokasi

departemen berikutnya.

Karena prioritas penentuan lokasi berdasarkan metode wastern edge,

maka lokasi 1 yang dipilih untuk bagian 1 karena paling kanan dan

bernilai paling besar, algoritma ini berlanjut pada penentuan bagian-

bagian lainnya. Berikut adalah analisis perhitungan dengan metode

western edge:

8 7 6

1 C 5

2 3 4

Gambar 4.15

Perhitungan Algoritma Corelap iterasi ke-1

Jika stasiun kerja D dialokasikan di:

Lokasi 1 bernilai = 10000*1= 10000

Lokasi 2,4,6,8 bernilai = 10000*0.5= 5000

Lokasi 3,5,7 bernilai = 10000*1= 10000

69

10 9 8 7

1 D C 6

2 3 4 5

Gambar 4.16

Perhitungan Algoritma Corelap iterasi ke-2

Jika stasiun kerja E dialokasikan di:

Lokasi 1 bernilai = 10000*1= 10000

Lokasi 2,10 bernilai = 10000*0.5= 5000

Lokasi 3,9 bernilai = (10000*1)+(100*0.5= 10050

Lokasi 4,8 bernilai = (10*1)+(1000*0.5)= 5010

Lokasi 5,7 bernilai = 5

Lokasi 6 bernilai = 10*1= 10

12 11 10 9

1 D C 8

2 E 6 7

3 4 5

Gambar 4.17

Perhitungan Algoritma Corelap iterasi ke-3

Jika stasiun kerja F dialokasikan di:

Lokasi 1 bernilai = (10*1) + (10000*0.5) = 5010

Lokasi 2 bernilai = (10000*1) + (10*0.5) = 10005

Lokasi 3, 5 bernilai = 10000*0.5 = 5000

70

Lokasi 4 bernilai = 10000*1 = 10000

Lokasi 6 bernilai = (10*1) + (10*0.5) + (10000*1) = 10015

Lokasi 7,9 bernilai = 10*0,5= 5

Lokasi 8 bernilai = 10*1= 10

Lokasi 10 bernilai = (10*1) + (10*0.5) = 15

Lokasi 11 bernilai = (10*1) + (10*0.5) = 15

Lokasi 12 bernilai = 10*0.5 = 5

12 11 10 9

1 D C 8

2 E F 7

3 4 5 6

Gambar 4.18

Perhitungan Algoritma Corelap iterasi ke-4

Jika stasiun kerja B dialokasikan di:

Lokasi 1 bernilai = (10*1) + (0*0.5) = 10

Lokasi 2 bernilai = (0*1) + (10*0.5) = 5

Lokasi3 bernilai = 0

Lokasi 4 bernilai = (0*1) + (0*0.5) = 0

Lokasi 5 bernilai = 0

Lokasi 6 bernilai = 0

Lokasi 7 bernilai = (0*1) + (10000*0.5) = 5000

Lokasi 8 bernilai = (10000*1) + (0*0.5) = 10000

71

Lokasi 9 bernilai = 10000*0.5 = 5000

Lokasi 10 bernilai = (10000*1) + (10*0.5) = 10005

Lokasi 11 bernilai = (10*1) + (10000*0.5) = 5010

Lokasi 12 bernilai = 10*0.5 = 5

12 11 10

14 13 B 9

1 D C 8

2 E F 7

3 4 5 6

Gambar 4.19

Perhitungan Algoritma Corelap iterasi ke-5

Jika stasiun kerja A dialokasikan di:

Lokasi 1 bernilai = (100*1) + (10*0.5) = 105

Lokasi 2 bernilai = (10*1) + (100*0.5) = 60

Lokasi 3 bernilai = 10*0.5 = 5

Lokasi 4 bernilai = 10*1 = 10

Lokasi 5 bernilai = (10*0.5) + (0*1) = 5

Lokasi 6 bernilai = 0

Lokasi 7 bernilai = 0

Lokasi 8 bernilai = (10*1) + (0*0.5) = 10

Lokasi 9 bernilai = (10*0.5) + (10000*1) = 10005

Lokasi 10 bernilai = 10000*0.5 = 5000

72

Lokasi 11 bernilai = 10000*1 = 10000

Lokasi 12 bernilai = 10000*0.5 = 5000

Lokasi 13 bernilai = (10000*1) + (10*0.5) + (100*1) = 10105

Lokasi 14 bernilai = 100*0.5 = 50

Jadi dengan metode algoritma Corelap pada iterasi ke-5 didapat layout

baru untuk divisi cold end tersebut yakni:

A B

D C

E F

Gambar 4.20

Hasil Algoritma Corelap

Metode corelap improvement penghalusan:

E

C D F

B A

Gambar 4.21

Hasil algoritma Corelap penghalusan

(Improvement)

73

Keterangan:

Pada dasarnya perusahaan mengkehendaki aliran proses pada stasiun

finishing tidak berada dekat office karena jarak perpindahan untuk

membawa produk yang sudah selesai di kemas relative jauh dan

pengangkatan dengan forklift juga dengan harus hati-hati karena apabila

jatuh produk tersebut akan pecah. Oleh sebab itu penulis merancang

relayout tata letak dimana posisi stasiun kerja finishing berada langsung

dekat dengan warehouse agar dalam perpindahan tidak harus menempuh

jarak yang relative jauh, meminimalkan waktu kerja dan pemakaian forklift,

yang juga merupakan hasil wawancara dengan pihak Manajer Production

perusahaan. Dan pada stasiun A didekatkan dengan gudang persiapan pallet

agar lebihmudah dan efesien tanpa harus melewati stasiun kerja finishing

maka letak kedua stasiun tersebut harus didekatkan atau besebelahan,

selanjutnya juga pada stasiun D yaitu finishing juga lebih mudah dalam

memindahkan produk yang sudah selesai dikemas ke dalam area warehouse

meminimalkan jarak forklift dalam memindahkan produk kaca yang sudah

selesai tersebut. Departemen-departemen yang lainnya dapat disusun

berdasarkan urutan aliran proses pembuatan glass float, dimana keseluruhan

dari perencanaan tata letak perusahaan ini sesuai dengan hasil penerapan

pada metode Algoritma Corelap. Hasil untuk layout Algoritma didapat total

jarak perpindahan.

74

Tabel 4.7

Total jarak perpindahan dari departemen ke departemen untuk layout awal

From / to Jarak antar department

meter/detik

A ke B 54

B ke C 46

C ke D 108

D ke E 124

E ke F 54

Total jarak 408 meter

Tabel 4.8.

Total jarak perpindahan dari departemen ke departemen untuk Algoritma

Corelap iterasi ke-5

From / to Jarak antar department

meter/detik

A ke B 12

B ke C 92

C ke D 44

D ke E 26

E ke F 60

Total jarak 234 meter

Maka total jarak perpindahan bahan baku dan barang jadi dari satu

department ke department yang lain adalah 234 meter dan waktu yang

75

ditempuh didapat 3.9 menit. Hasil tersebut didapat dengan mengambil jenis

dan ukuran yaitu 5mm 3660*2550 isi (100) 14 PME TARC PWD, dengan

asumsi mengambil jarak yang terjauh dengan waktu untuk berjalan forklift

sejauh 2 meter/detik.

Lay-out Algorima Corelap iterasi 5 merupakan lay-out revisi terbaik, bila

dilihat dari segi jarak dan waktu pemindahan, yang dihasilkan dari hasil

perhitungan ke-5 kali iterasi menggunakan metode Algoritma CORELAP

(Computerized Relationship Layout Planning). Namun apabila kita meninjau

dari segi bentuk layout setiap stasiun maka lay-out tersebut dinilai sangat

kurang baik dalam bentuk areanya, sehingga perlu dilakukan penghalusan

kembali. Penghalusan bentuk dari masing-masing stasiun pada lay-out

tersebut bertujuan untuk lebih mengefektifkan ruangan kerja yang tersedia dari

stasiun-stasiun tersebut, karena apabila tidak dilakukan penghalusan bentuk

pada setiap stasiun maka akan menimbulkan risiko kemungkinan terbuangnya

sebagian luas dari suatu stasiun dan hal seperti inilah yang sangat kita hindari.

Oleh karena tujuan kita adalah meminimalkan risiko yang akan terjadi maka

upaya penghalusan lay-out revisi 5 tersebut selanjutnya mengabaikan

perubahan jarak dan waktu pemindahan yang akan terjadi dengan

menggunakan lay-out tersebut. Upaya penghalusan sebuah lay-out tetap

mengacu pada Area Relation Diagram. Lay-out usulan dan yang telah

mengalami penghalusan terdapat pada lampiran 1.5.

76

Gambar 4.22

77

4.9.3. METODE ALGORITMA CRAFT

(Computerized relative allocation of facilities technique)

4

Pemindahan bahan baku dari satu departemen ke departemen lainnya dapat

dihitung menggunakan Algoritma CRAFT. Langkah-langkah perhitungan

Algoritma CRAFT adalah sebagai berikut:

1. Menentukan titik pusat koordinat dari masing-masing stasiun setelah

terlebih dulu menentukan pusat sumbu koordinat,

2. Menghitung jarak perpindahan antar stasiun dengan menghitung jarak

antara kedua titik pusat koordinat dari stasiun-stasiun yang bersangkutan

( ) ( )

+ =

2

2 1

2

2 1

Y Y X X Jarak

.

3. Hitung jarak total pemindahan yang terjadi setelah mengalihkannya

dengan frekuensi perpindahan dalam Total Distance Matriks,

4. Akumulasikan jarak pemindahan tersebut menjadi Total Jarak.

5. Ulangi langkah ke-1 hingga langkah ke-5 untuk semua jenis pertukaran

stasiun yang dapat dilakukan,

6. Pilihlah waktu pemindahan bahan yang paling minimum kemudian buatlah

lay-out revisi berdasarkan jenis pertukaran tersebut,

7. Lakukan kembali langkah ke-1 hingga langkah ke-6 sampai diperoleh lay-

out terbaik.

8. Perhitungan waktu pemindahan bahan dengan menggunakan metode.

Algoritma CRAFT secara lebih rinci terdapat di Lampiran 1.6. Pada laporan

ini. Dari hasil perhitungan tersebut ternyata diperlukan sebanyak dua kali iterasi

untuk memperoleh lay-out revisi terbaik yang memiliki waktu pemindahan bahan

4

Yoseph,ST. Laporan Tugas Akhir, Aplikasi Algoritma Craft Untuk minimasi Waktu dan Jarak

Pemindahan Bahan Pada Proses Produksi Di PT. Arta Baja Cakraperwita.2006.

78

yang minimum. Untuk tahapan perhitungan layout Algoritma Craft dapat dilihat

pada lampiran 1.6.

Algoritma Craft Tahapan proses untuk mendapatkan waktu pemindahan bahan

yang paling minimum ditampilkan pada tabel 4.9.

Tabel 4.9.

Rekapitulasi Pemindahan

Pada tabel dapat dilihat dalam tahapan-tahapan iterasi yang diperoleh didapat

pemindahan, jarak total, dan waktu yang dibutuhkan didapat pada iterasi ke-

3karena. Iterasi ke-1 memiliki nilai total jarak 1689,18. Dan waktu yang

dibutuhkan untuk pemindahan produk dari area satu ke area lain adalah sebagai

berikut:

Iterasi Lay out acuan Jenis pertukaran Total jarak

meter

1 Lay out awal - 1908.06

2 Lay out iterasi 1 A dan C 1689.18

3 Lay out iterasi 2 E dan F 1779.32

4 Lay out iterasi 3 E dan C 1629.59

79

Tabel 4.10.

Total jarak perpindahan material untuk layout awal

From / to Jarak antar Area

meter/detik

A ke B 54

B ke C 46

C ke D 108

D ke E 124

E ke F 54

Total jarak 408 meter

Tabel 4.11.

Total jarak perpindahan Material untuk Algoritma Craft iterasi ke-1

From / to Jarak antar Area meter/detik

A ke B 54

B ke C 44

C ke D 100

D ke E 56

E ke F 44

Total jarak 298

Maka total jarak perpindahan bahan baku dan barang jadi dari satu departemen ke

department yang lain adalah 298 total jarak dibagi 60 menit maka didapat waktu

untuk layout Algoritma Craft iterasi ke-1 adalah 4,9 menit, hasil tersebut didapat

dengan mengambil jenis dan ukuran yaitu 5mm 3660*2550 isi (100) 14 PME

80

TARC PWD, dengan asumsi mengambil jarak yang terjauh dengan waktu untuk

berjalan forklift sejauh 2 meter/detik. Dan tahapan-tahapan analisa iterasi pada

Algoritma CRAFT dapat dilihat pada lampiran 1.7.

Lay-out iterasi ke-1 merupakan lay-out revisi terbaik, bila dilihat dari segi

jarak dan waktu pemindahan, yang dihasilkan dari hasil perhitungan kedua kali

iterasi menggunakan metode Algoritma CRAFT. Namun apabila kita meninjau

dari segi bentuk layout setiap stasiun maka lay-out tersebut dinilai sangat kurang

baik dalam bentuk areanya, sehingga perlu dilakukan penghalusan kembali.

Penghalusan bentuk dari masing-masing stasiun pada lay-out tersebut bertujuan

untuk lebih mengefektifkan ruangan kerja yang tersedia dari stasiun-stasiun

tersebut, karena apabila tidak dilakukan penghalusan bentuk pada setiap stasiun

maka akan menimbulkan risiko kemungkinan terbuangnya sebagian luas dari

suatu stasiun dan hal seperti inilah yang sangat kita hindari. Oleh karena tujuan

kita adalah meminimalkan risiko yang akan terjadi maka upaya penghalusan lay-

out revisi 2 tersebut selanjutnya mengabaikan perubahan jarak dan waktu

pemindahan yang akan terjadi dengan menggunakan lay-out tersebut. Upaya

penghalusan sebuah lay-out tetap mengacu pada Area Relation Diagram dari lay-

out iterasi ke-1. Lay-out usulan yang telah mengalami penghalusan terdapat pada

lampiran 1.8.

81

lay out 4.23

82

4.9.4. Perhitungan momen

Untuk mengevaluasi layout tersebut digunakan perhitungan momen dimana

layout yang memiliki momen paling kecil adalah layout yang lebih meminimalkan

jarak perpindahan material.

1) Layout dari Corelap

Perhitungan momen dari layout Corelap dapat dilihat pada tabel 4.6.

Tabel 4.12

Perhitungan momen untuk layout dari Corelap (Computerized

Relationship Layout Planning)

Fasilitas dari- ke Frekuensi perpindahan

material (kali/hari)

Jarak perpindahan

material (meter)

Momen

(Frekuensi x jarak )

A ke B 30 12 360

B ke C 30 92 2760

C ke D 30 44 1320

D ke E 30 26 780

E ke F 20 60 1200

Total 6420

Jadi momen total dari layout Algoritma Corelap adalah sebesar 6.420,

dengan asumsi target perhari untuk satu shift adalah 10 pallet metalancape

maka untuk tiga shift adalah 30.

83

2) Layout dari Craft

Perhitungan momen dari layout Craft dapat dilihat pada tabel 4.13.

Tabel 4.13

Perhitungan momen untuk layout dari Craft (Computerized relative

allocation of facilities technique)

Fasilitas dari-

ke

Frekuensi

perpindahan

material (kali/hari)

Jarak perpindahan

material (meter)

Momen

(Frekuensi x jarak )

A ke B 30 54 1620

B ke C 30 44 1320

C ke D 30 100 3000

D ke E 30 56 1680

E ke F 20 44 880

Total 8500

Jadi momen total dari layout Craft adalah sebesar 8500 dengan asumsi target

perhari untuk satu shift adalah 10 pallet metalancape maka untuk tiga shift

adalah 30.

84

4.9.5. Analisis Pemindahan

4.9.5.1. Layout Corelap (Computerized Relationship Planning)

Jadwal pemindahan mesin-mesin, bahan baku, barang jadi dan peralatan

pendukung lainnya akan dilaksanakan pada bulan april 2008 dimana proses

pemindahan yang didahulukan adalah pada area A (gudang persiapan/peralatan)

dan area B (gudang persiapan box dan pallet) proses pemindahan juga akan

dilaksanakan pada saat order penjadwalan permintaan yang diambil bukan pada

tingkat ketebalan kaca ukuran 2 mm karena akan mengganggu proses produksi.

Keadaan diambil pada saat order penjadwalan permintaan ukuran kaca besar.

Setelah itu baru akan dilaksanakan pemindahan kedua yaitu area D (finishing).

Untuk analisis pemindahan setiap area dapat dilihat pada tabel 4.11 berikut:

Tabel 4.14

Jadwal pemindahan Area

No Jenis Pekerjaan Alat angkut Tenaga

Kerja

Waktu

1 Pemindahan gudang

persiapan peralatan

Trolly 6 orang 16-05-2008

2 Pemindahan gudang

pallet dan box

forklift 4 orang 19-05-2008

3 Pemindahan ruang

finishing

forklift 4 orang 20-05-2008

85

Analisa pemindahan:

1. Pada tanggal 16 april 2008 perusahaan menggunakan tenaga kerja sebanyak 6

orang untuk membantu proses pemindahan dimana tenaga kerja tersebut

adalah karyawan perusahaan sendiri. Alat Bantu yang digunakan untuk

mengangkut steroform dan peralatan persiapan lainnya adalah trolly

menggunakan tenaga kerja 6 orang. Tugas ke 6 orang tenaga kerja pada

tanggal 16 april 2008 adalah sebagai berikut: 5 orang bertugas untuk

mengangkat dan membantu pemindahan gudang persiapan peralatan lainnya

dengan menggunakan trolly, 1 orang mengawasi dan membantu proses

pemindahan.

2. Pada tanggal 19 april 2008 untuk mengangkut pallet dan box menggunakan

forklift dan menggunakan tanaga kerja 4 orang, 2 tenaga kerja bertugas

mengoperasikan forklift, 2 orang tenaga kerja membantu sekaligus

mengawasi. Pemindahan dilakukan setelah penjadwalan permintaan

mengambil order ukuran kaca besar.

3. Pada tanggal 20 april 2008 untuk pemindahan department finishing

menggunakan 4 orang bertugas untuk mengangkat dan memindahkan perlatan

dan persiapan satu persatu dengan menggunakan trolly, 3 orang mengawasi

dan membantu proses pemindahan 1 orang untuk mengoprasikan forklift

dengan alat transportasi forklift besar ukuran 5 ton untuk mengangkut mesin

tilting.

86

4.9.5.2. Layout Craft

(Computerized relative allocation of facilities technique)

Jadwal pemindahan mesin-mesin, bahan baku, barang jadi dan peralatan

pendukung lainnya akan dilaksanakan pada bulan april 2008 dimana proses

pemindahan yang didahulukan adalah pada Area A (gudang persiapan/peralatan)

dan Area B (gudang persiapan box dan pallet) proses pemindahan juga akan

dilaksanakan pada saat order penjadwalan permintaan yang diambil bukan pada

tingkat ketebalan kaca ukuran 2 mm karena akan mengganggu proses produksi.

Keadaan diambil pada saat order penjadwalan permintaan ukuran kaca besar.

Setelah itu baru akan dilaksanakan pemindahan kedua yaitu Area D (finishing)

dan

Area F shipping dock. Untuk analisis pemindahan setiap Area dapat dilihat pada

tabel berikut:

Tabel 4.15

Jadwal pemindahan Department

No Jenis Pekerjaan Alat angkut Tenaga Kerja Waktu

1 Pemindahan gudang persiapan

peralatan

Trolly 6 orang 16-05-2008

2 Pemindahan gudang pallet dan

box

Forklift 8 orang 16-05-2008

3 Pemindahan persiapan pallet

untuk pick up

Forklift 4 orang 19-05-2008

4 Pemindahan ruang finishing Forklift 4 orang 20-05-2008

87

Analisa pemindahan:

1. Pada tanggal 16 april 2008 perusahaan menggunakan tenaga kerja

sebanyak 6 orang untuk membantu proses pemindahan dimana tenaga

kerja tersebut adalah karyawan perusahaan sendiri. Alat Bantu yang

digunakan untuk mengangkut steroform dan peralatan persiapan lainnya

adalah trolly. Untuk mengangkut pallet dan box menggunakan forklift dan

menggunakan tanaga kerja 4 orang. Pemindahan dilakukan setelah

penjadwalan permintaan mengambil order ukuran kaca besar.

2. Tugas ke 6 orang tenaga kerja pada tanggal 16 april 2008 adalah sebagai

berikut: 5 orang bertugas untuk mengangkat dan membantu pemindahan

gudang persiapan peralatan lainnya dengan menggunakan trolly, 1 orang

mengawasi dan membantu proses pemindahan.

3. Dan pada tanggal 16 april 2008 juga dilakukan pemindahan gudang pallet

dan box menggunakan tenaga kerja sebanyak 8 orang, 6 orang mengawasi

dan membantu proses pemindahan dan 2 orang bertugas untuk

mengoperasikan kendaraan forklift.

4. Pada tanggal 19 april 2008 untuk pemindahan pesiapan pallet pick up pada

ruang produksi pengangkatan kaca menggunakan 2 orang bertugas untuk

mengangkat dan memindahkan pallet dan box persiapan yang siap di pick

up satu persatu dengan menggunakan forklift, 2 orang mengawasi dan

membantu proses pemindahan

5. Pada tanggal 20 april 2008 untuk pemindahan area finishing menggunakan

4 orang bertugas untuk mengangkat dan memindahkan perlatan dan

88

persiapan satu persatu dengan menggunakan trolly, 3 orang mengawasi

dan membantu proses pemindahan 1 orang untuk mengoprasikan forklift

dengan alat transportasi forklift besar ukuran 5 ton untuk mengangkut

mesin tilting.

Anda mungkin juga menyukai

- Plan DT P2 MLG-MDU-MDR - Tri K - 31072015Dokumen15 halamanPlan DT P2 MLG-MDU-MDR - Tri K - 31072015Doni FajarBelum ada peringkat

- ST 3579Dokumen22 halamanST 3579Doni FajarBelum ada peringkat

- BatuDokumen10 halamanBatuRifkiez HunterBelum ada peringkat

- BatuDokumen10 halamanBatuRifkiez HunterBelum ada peringkat

- ST 3579Dokumen22 halamanST 3579Doni FajarBelum ada peringkat

- BatuDokumen10 halamanBatuRifkiez HunterBelum ada peringkat

- BatuDokumen10 halamanBatuRifkiez HunterBelum ada peringkat

- Bab IDokumen14 halamanBab IDoni FajarBelum ada peringkat

- Jbptunikompp GDL Andriyanan 26373 3 Unikom - A 1 PDFDokumen4 halamanJbptunikompp GDL Andriyanan 26373 3 Unikom - A 1 PDFDoni FajarBelum ada peringkat

- Yang Diterima PDFDokumen9 halamanYang Diterima PDFDoni FajarBelum ada peringkat

- Profil KamerunDokumen12 halamanProfil KamerunDoni FajarBelum ada peringkat

- ITS NonDegree 13073 Chapter1Dokumen14 halamanITS NonDegree 13073 Chapter1Doni FajarBelum ada peringkat

- Manusia Dan Agama PDFDokumen3 halamanManusia Dan Agama PDFDoni Fajar100% (1)

- Jbptunikompp GDL Andriyanan 26373 3 Unikom - A 1 PDFDokumen4 halamanJbptunikompp GDL Andriyanan 26373 3 Unikom - A 1 PDFDoni FajarBelum ada peringkat

- ITATSPMBDokumen2 halamanITATSPMBDoni FajarBelum ada peringkat

- ITATSPMBDokumen2 halamanITATSPMBDoni FajarBelum ada peringkat

- Lemparan JauhDokumen2 halamanLemparan JauhDoni FajarBelum ada peringkat

- Lemparan JauhDokumen2 halamanLemparan JauhDoni FajarBelum ada peringkat