PEMILIHAN MATERIAL DAN SIFATnya

Diunggah oleh

fahrizalpradanaHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

PEMILIHAN MATERIAL DAN SIFATnya

Diunggah oleh

fahrizalpradanaHak Cipta:

Format Tersedia

PEMILIHAN MATERIAL DAN SIFAT-SIFATNYA

Pemilihan material tidak selalu didasarkan atas tegangan dan defleksinya, akan tetapi bisa jadi faktor korosi dan pengaruh suhu lebih penting. Kekuatan Statis Diagram tegangan-regangan diperoleh melalui pengujian tarik terhadap suatu material.

Proporsional limit adalah titik dimana sebuah kurva pada diagram tegangan-regangan mulai terjadi penyimpangan dari suatu garis lurus. Hukum Hooke hanya berlaku pada daerah proporsional. Titik luluh (yield point) adalah suatu titik dimana perpanjangan mulai bertambah sangat cepat tanpa peningkatan tegangan yang berarti. Tidak semua bahan memiliki titik luluh.Untuk itu kekuatan luluh biasanya ditentukan sebesar 0,2 0,5 % dari regangannya. Kekuatan Akhir (Ultimate Strength) sering disebut kekuatan tarik atau Tensile Strength. Kekuatan tarik biasa dinyatakan dengan Sut atau Su adalah tegangan maksimum yang dpat dicapai oleh suatu material yang ditunjukkan dalam diagram tegangan-tegangan. Untuk mencari persamaan regangan perlu diketahui parameter berikut ini: Panjang ukuran mula-mula, lo. Panjang ukuran pada beban Pi Luas penampang mula-mula, Ao. Luas penampang terkecil pada beban Pi

Tegangan patah sebenarnya (true stress) menyatakan hasil yang diperoleh bila setiap beban dalam percobaan tarik dibagi dengan luas penampang yang sebenarnya. Pengukuran antara beban dan luas penampang secara bersamaan.

Regangan sebenarnya (true strain) atau regangan logaritmis merupakan hasil penjumlahan setiap pertambahan regangan dibagi dengan panjang total. Secara matematis dinyatakan dengan persamaan: dimana, lo adalah panjang ukuran awal, dan li adalah panjang ukuran pada beban pi. Bridgman menyatakan tegangan terbesar terjadi pada sumbu dan yang terkecil pada penampang lingkaran luar, dan tegangan ini berupa tegangan aksial merata sepanjang necking-nya. Koreksi Bridgman terhadap tegangan sebenarnya selama terjadi necking cukup besar. Bila c adalah tegangan sebenarnya berdasarkan hasil perhitungan, dan XACT sebagai tegangan sebenarnya setelah dikoreksi, R aadalah jari-jari lengkungan leher dan D diameter leher terkecil, maka:

)* (

)+

DEFORMASI PLASTIS Hubungan antara tegangan dan regangan pada daerah plastis dikemukakan oleh Ludwik tahun 1909, Hollomon tahun 1945, Nelson dan Winlock tahun 1949 dan terakhir oleh Datsko. Kurva teganganregangan sebenarnya terus naik hingga mencapai tegangan maksimum. Kenaikan herga ini menunjukkan sebuah proses pengerasan regangan (strain hardening). Hollomon mengusulkan bahwa daerah plastis dapat dinyatakan dengan persamaan

Dimana, K n : tegangan sebenarnya, : koefisien kekuatan, : regangan plastis sebenarnya, : eksponen pengerasan regangan.

Sedangkan pada daerah elastis, hubungan tegangan-regangan dinyatakan dengan Hukum hooke, yaitu: = E KEKUATAN DAN KEKERASAN Ukuran ductility adalah besarnya prosentase pengurangan luas (reduction in area) yang terjadi pada percobaan tarik standar. Secara matematis dinyatakan dengan:

Sifat bahan ductile adalah mampu menyerap bahan berlebih sehingga memiliki angka keamanan yang lebih tinggi. Ductility juga menunjukkan kemampuan material untuk dibentuk pada suhu dingin, seperti pembengkokan, penarikan, pengecilan. Marin dan Juvinal menyatakan bila beban dilepas pada titik tertentu setelah melewati titik luluhnya, maka regangan total terdiri dari dua bagian, yaitu deformasi permanen dan deformasi elastis, sehingga:

Peniadaan beban dan pembebanan kembali berlangsung di garis lurus (Hukum Hooke) sehingga berlaku:

Dengan demikian:

Faktor pengerjaan dingin dinyatakan dengan:

Benda yang sudah mengalami deformasi plastis, yaitu pengerjaan dingin, akan memiliki kekuatan luluh yang baru. Kekuatan luluh baru dinyatakan dengan: ( ) Kekuatan akhir juga dinyatakan dengan:

Sekarang, Pu = Su Ao, maka: ( )

Kekerasan. Angka kekerasan Brinell merupakan angka untuk menaksir kekuatan tarik suatu baja, yaitu:

Su dalam psi. Sedangkan dalam SI dinyatakan:

Su dalam MPa.

SIFAT TUMBUKAN Beban tumbukan menyatakan bahwa bila suatu gaya luar bekerja pada struktur dengan waktu periodenya kurang dari 1/3 periode getaran alamiah terendah pada struktur tersebut. Sifat tumbukan dapat diketahui dengan uji Charpy dan Izod. Dari pengujian terlihat bahwa pada daerah suhu kritis yang sempit, nilai tumbukan naik dengan cepat. Pada suhu rendah kepatahan menyerupai daerah getas, sedangkan pada suhu tinggi berperilaku liat.

CREEP DAN SIFAT BAHAN TERHADAP SUHU Pada suhu tinggi, sifat mekanis dapat berubah. Kekuatan luluh suatu baja akan menurun sekitar 70% nya dibandingkan pada suhu ruangan. Deformasi yang terjadi secara terus-menerus dan adanya pembebanan akan mengakibatkan terjadinya creep.

BAJA CAMPURAN Baja karbon adalah campuran antara besi dan karbon dan sedikit tambahan mangan, silikon dan fosfor. Baja campuran (alloy steel) menyatakan jumlah unsur lain di luar karbon dengan jumlah tertentu dengan maksud mengubah sifat utama baja. Unsur-unsur campuran dalam baja adalah: a. Chromium, untuk menghasilkan karbida chromium yang sangat keras, menghasilkan struktur butiran yang lebih luas sehingga menjadi lebih liat dan keras. b. Nickel, menambah daerah suhu kritis. Nickel larut dalam besi dan tidak membentuk oksida, artinya kekuatan meningkat tanpa mengalami menguragi keliatannya. Sifat lainnya adalah membuat baja paduan menjadi lebih tahan aus, lebih aus dan lebih keras. c. Mangan, ditambahkan untuk mengikat oksigen dan sulfur. Mangan larut dalam besi dan membentuk karbida, sehingga menambah daerah suhu kritis. d. Silikon, ditambahkan untuk mengikat oksigen. Bial dicampurkan pada baja karbon sangat rendah akan mengakibatkan bahan menjadi rapuh dan magnetic permeability akan meningkat. e. Molibneum, digunakan bersama-sama dengan unsur lain untuk menambahkan keliatan dan kekerasannya.

f. Vanadium, memiliki karakter sebagai pengikat oksigen yang sangat kuat dan membentuk ukuran butiran yang kecil. Karena kemampuannya larut dalam ferit akan meliatkan baja. Campuran ini dapat digunakan untuk pembuatan baja perkakas (tool steel). g. Tungsten, banyak digunakan untuk baja perkakas. Kekerasan bahan ini tidak berubah walaupun dipanasi hingga merah. Tungsten menghasilkan struktur yang halus dan padat, dan meningkatkan keliatan dan kekerasannya.

BAJA TAHAN KARAT Campuran chromium sebesar minimal 12% pada campuran yang bahan dasarnya besi disebut baja tahan karat (stainless steel). Ada empat jenis baja tahan karat, yaitu: a. Ferritic-chromium steel, memiliki 12-27% Cr. Jika melebihi 18% menjadikannya sulit untuk dilas dan harganya mahal. b. Austenitic chromium-nickel steel, tahan karat pada suhu kamarnya dan tidak dapat menerima perlakuan panas. c. Martensitic, d. Precipitation hardenable stainless steel.

BAHAN TUANGAN a. Besi tuang abu-abu (grey cast iron). Besi ini murah dan mudah dituang dalam jumlah yang besar dan mudah dikerjakan dengan mesin. Kelemahan utama besi ini adalah rapuh dan lemah terhadap gaya tarik. Kekuatan tariknya 50-60 kpsi dan kekuatan tekannya 3-4 kali kekuatan tariknya. Modulus elastisitasnya 11-22 Mpsi. Besi tuang putih. Semua karbon dalam besi hadir dalam bentuk cementit dan pearlite, tanpa adanya grafit. Besi ini dapat diperoleh dengan menjaga kadar karbon dengan silikon tetap rendah. Atau komposisi besi tuang abu-abu dituang sambil diberikan udara dingin agar diperoleh rapid cooling. Besi ini memiliki sifat sangat rapuh dan keras dimesin, tetapi sangat tahan terhadap keausan. Hembusan udara dingin dalam pembuatan besi tuang putih untuk memperoleh permukaan yang sangat keras. Besi tuang yang bisa ditempa. Proses aniling membebaskan karbon sehingga muncul grafit. Besi tuang yang bisa ditempa memiliki kekuatan tarik 50 kpsi dengan regangan mencapai 18%. Besi tuang daktil dan berbintik. Diperoleh dengan menambahkan magnesium pada lebuuran. Modulus elestisitasnya mencapai 25 Mpsi. Besi tuangan campur. Menggunakan campuran nikel, chrom dan molibdenum. Nickel ditambahkan maksimal 5%. Nickel meningkatkan kekuatan dan kepadatan, tahan aus dan machinability. Jika nickel ditingkatkan 10-18% akan dihasilkan struktur austenitic yang memiliki sifat tahan panas dan tahan korosif. Chrom akan menaikkan kekerasan dan ketahanan terhadap korosif. Bila chrom dan nickel ditambahkan, meningkatkan kekerasan dan kekuatan tanpa

b.

c. d. e.

f.

mengurangi machinability. Penambahan molibdenum 1-25% meningkatakan kekakuan, kekerasan, kekuatan tarik, dan tahan tumbukan. Baja tuang. Campuran elemen-elemen aditif dapat meningkatkan kekuatan dan sifat mekanis lainnya. Baja tuang dpat diberikan perlakuan panas untuk mengubah sifat mekanisnya.

LOGAM NON FERRO. 1. Aluminium. Sifat menonjol dari aluminium dan campurannya adalah perbandingan kekuatanberatnya, ketahanan korosinya, daya hantar panas dan listriknya tinggi. Densitas aluminium kirakira 2770 kg/m3 dan kekuatan tariknya 13 kpsi. Modulus elastisitas aluminium sekitar 10.3 Mpsi. Aluminium dapat diproses dengan pengecoran tuang pasir (sand casting), pengecoran pada cetakan (die casting), pengecoran panas dan dingin atau pengecoran paksa (extruding). Aluminium melebur pada 1,215oC. Ketahanan aluminium campuran terhadap korosi ditentukan oleh pembentukan lapisan okside tipis di permukaan. Hal ini duisebabkan oleh sifat reaktif aluminium. Goresan pada permukaan aluminum dapat menyebabkan korosi. Elemen campuran yang penting untuk aluminium adalah tembaga, silikon, mengan, magnesium dan besi. Magnesium. Kepadatan magnesium kira-kira 1,800 kg/m3. Material ini banyak digunakan pada industri pesawat terbang. Pemakaian magnesium tidak didasarkan atas kekuatannya, akan tetapi karena ringannya. Magnesium tidak tahan terhadap suhu tinggi. Titik luluhnya akan turun seiring dengan naiknya suhu. Modulus elastisitas magnesium sebesar 6.5 Mpsi. Campuran berlogam dasar tembaga (copper-base alloys). Bila tembaga diberi capuran seng biasanya disebut kuningan (brass). a. Kuningan dengan 5-15% seng. Mudah dikerjakan dingin, liat dan kadang sulit dikerjakan di mesin. Kelompok ini antara lain: - Kuningan sepuhan (gilding brass) dengan 5% Zn. Digunakan untuk perhiasan dan barang-barang yang akan dilapisi emas. - Perunggu dagang (commercial bronze) dengan 10% Zn. Digunakan untuk perhiasan, penempaan dan pencapan. - Kuningan merah (red brass) dengan 15% Zn. Tahan korosi dan kuat pada suhu tinggi. Banyak digunakan untuk dalam bentuk pipa untuk mengalirkan air panas. b. Kuningan dengan 20-36% seng. Yang termasuk dalam kelompok ini adalah: - Kuningan rendah (low brass) dengan 20% Zn. Memiliki karakter seperti kuningan merah. - Kuningan peluru (cartride brass) dengan 30% Zn. Memiliki kombinasi keliatan dan kekuatan terbaik. Dibuat dengan pengerjaan dingin. - Kuningan kuning (yellow brass) dengan 35% Zn. Pada kuningan bila ditambahkan sedikit timah hitam, maka machinability meningkat. Penambahan unsur ini menurunkan kemampuan lasnya. Dalam kelompok ini diperoleh: Kuningan berkadar timah hitam rendah (low leaded brass) dengan 32.5%Zn + 0.5% Pb. Memiliki machinability yang baik dan sifat pengerjaan dingin yang baik. Banyak digunakan untuk ulir pada bagian mesin.

2.

3.

Kuningan berkadar timah hitam tinggi (high leaded brass) dengan 33%Zn + 2% Pb. Banyak digunakan untuk instrumen, kunci dan onderdil jam. - Kuningan bebas potong (free cutting brass) dengan 35.5%Zn + 3% Pb. Memiliki ketahanan korosi dan sifat mekanis yang baik. c. Kuningan dengan 36-40% seng. Kuningan dengan 385 Zn atau lebih kurang daktil dan tidak dapat dikerjakan dengan dingin. Logam Muntz (40%Zn) adalah logam murah dan tahan korosi. Kuningan laut memiliki komposisi seperti logam Muntz dengan tambahan0.75% timah putih dan tahan korosi. d. Perunggu. Dapat dikelompokkan menjadi: - Perunggu silikon mengandung 3% silikon dan 1% mangan sebagai tambahan pada tembaga. Memiliki sifat mekanis yang baik dan tahan korosi, dapat dikerjakan panas dan dingin, dimesin dan dilas. - Perunggu fosfor. Terbuat dari 11% timah putih dengan sedikit fosfor. Bahan ini tahan fatik dan korosi, kekuatan tariknya tinggi, daya serap energi tinggi dan tahan aus.cocok untuk pegas. - Perunggu aluminum, dengan campuran 12% Al. Memiliki kekuatan tarik dan ketahanan korosif yang lebih baik dari perunggu. Kalau ditambahkan 4%Fe, maka campuran ini memiliki batas ketahanan yang lebih tinggi dan tahan kejutnya baik serta tahan gesek. - Perunggu beryllium, mengandung 2% beryllium. Karakter yang dimiliki adalah tahan korosi, kekuatan tinggi, tahan kejut lebih tinggi dan tahan aus. PLASTIK. 1. Termoplastis menyatakan suatu bahan plastic yang lembek dan mampu dibentuk bila diberikan panas. Ciri khas dari termoplastis adalah mampu dibentuk kembali dengan diberi panas. 2. Termoset adalah jenis plastic yang proses polimerisasinya diakhiri pada cetakan tekan yang panas di mana plastis mencair karena adanya tekanan.

Anda mungkin juga menyukai

- UJI TARIK MATERIALDokumen11 halamanUJI TARIK MATERIALRidwan Poenya Diaz100% (1)

- 2.pengetahuan MaterialDokumen58 halaman2.pengetahuan MaterialFadli Ryan Arikundo100% (1)

- Turbin Gas Frame 7Dokumen22 halamanTurbin Gas Frame 7fahrizalpradana100% (1)

- Magnetic Particle InspectionDokumen18 halamanMagnetic Particle Inspectionfahrizalpradana100% (3)

- Material Baja Dan Sifat-SifatnyaDokumen2 halamanMaterial Baja Dan Sifat-Sifatnyamurniatimapnur100% (1)

- Tugas 2 BakonDokumen4 halamanTugas 2 BakonWilson SanjayaBelum ada peringkat

- MEKANISME PENGUATAN LOGAMDokumen11 halamanMEKANISME PENGUATAN LOGAMRhaditya Prathama CharenozhaBelum ada peringkat

- Tugas Baja Sifat BajaDokumen10 halamanTugas Baja Sifat BajaJakaBelum ada peringkat

- Mekban - 04Dokumen27 halamanMekban - 04Djoko DwidodoBelum ada peringkat

- Modul 3 - 19525058 - Attalla Rafana Azizah - F.Dokumen14 halamanModul 3 - 19525058 - Attalla Rafana Azizah - F.ATTALLA RAFANA AZIZAHBelum ada peringkat

- Tugas #2 BakonDokumen7 halamanTugas #2 BakonDimasBelum ada peringkat

- 2 BajaMaterialDokumen17 halaman2 BajaMaterialyaya fradanaBelum ada peringkat

- Material Baja Sebagai Bahan StrukturDokumen77 halamanMaterial Baja Sebagai Bahan StrukturFahrur Meita MeifahBelum ada peringkat

- Pertemuan 4 MekbanDokumen27 halamanPertemuan 4 MekbanMukbil HadiBelum ada peringkat

- Penguatan LogamDokumen6 halamanPenguatan LogamRagerishcire KanaalaqBelum ada peringkat

- Begeng DuralDokumen7 halamanBegeng DuralViki FirmansyahBelum ada peringkat

- Material Pengujian Dan EvaluasiDokumen14 halamanMaterial Pengujian Dan Evaluasimariassstella100% (1)

- Analisis Kesimpulan Modul JominyDokumen6 halamanAnalisis Kesimpulan Modul JominyWilliam SusantoBelum ada peringkat

- Karakteristik Baja PDFDokumen36 halamanKarakteristik Baja PDFaing VigarBelum ada peringkat

- Konstruksi Baja 1 (Soedirman Indra)Dokumen110 halamanKonstruksi Baja 1 (Soedirman Indra)Ridwan NurBelum ada peringkat

- Rangkuman Maateri LogamDokumen10 halamanRangkuman Maateri LogamtaetaejiniesBelum ada peringkat

- BAJADokumen27 halamanBAJAAkun ApainiBelum ada peringkat

- MEKANISME PENGUATAN LOGAM Oktorioyumiko 20067093Dokumen9 halamanMEKANISME PENGUATAN LOGAM Oktorioyumiko 20067093Jimmy AfrinaldiBelum ada peringkat

- TachrirDokumen29 halamanTachrirAji BonnBelum ada peringkat

- OPTIMASI PEMILIHAN BAHANDokumen4 halamanOPTIMASI PEMILIHAN BAHANGan KusumaBelum ada peringkat

- Uts Yolanda Tamara 20067023Dokumen17 halamanUts Yolanda Tamara 20067023Jimmy AfrinaldiBelum ada peringkat

- JOMINY TEST PENENTUAN KEMAMPUKERASAN BAJADokumen40 halamanJOMINY TEST PENENTUAN KEMAMPUKERASAN BAJASiti AisyahBelum ada peringkat

- Latihan UTS Ilmu BahanDokumen5 halamanLatihan UTS Ilmu BahanJihan MutiahBelum ada peringkat

- Resume Pertemuan Pertama Mata Kuliah Struktur Beton BertulangDokumen7 halamanResume Pertemuan Pertama Mata Kuliah Struktur Beton BertulangMaghfur RozakBelum ada peringkat

- Konstruksi Baja 1 (Soedirman Indra)Dokumen43 halamanKonstruksi Baja 1 (Soedirman Indra)MarsudiBelum ada peringkat

- BAB 1 BAJADokumen14 halamanBAB 1 BAJArahmatBelum ada peringkat

- Sejarah Struktur BajaDokumen8 halamanSejarah Struktur BajaErosanin JiraiyaBelum ada peringkat

- Pengaruh Komposisi Kimia dan Ketebalan Material terhadap WeldabilityDokumen10 halamanPengaruh Komposisi Kimia dan Ketebalan Material terhadap WeldabilityVado RevadoBelum ada peringkat

- 22 - Vian Rizanda - Kekuatan Bahan RangkumanDokumen6 halaman22 - Vian Rizanda - Kekuatan Bahan Rangkumanwhiskey trial34Belum ada peringkat

- Tugas PAP YuliusmanDokumen7 halamanTugas PAP YuliusmanIndri KusumawatiBelum ada peringkat

- Peng Han TarDokumen10 halamanPeng Han TarNurul islamiyah MBelum ada peringkat

- Pengetahuan BahanDokumen13 halamanPengetahuan BahanBatrisyia AtikahBelum ada peringkat

- LOCK-UNLOCKDokumen7 halamanLOCK-UNLOCKImam Zulfir RamandhaBelum ada peringkat

- Tugas 4.2Dokumen7 halamanTugas 4.2Alma Tyara SBelum ada peringkat

- Pengaruh Variasi Lama Pembakaran Terhadap Kekuatan Baja Tulangan Beton Bertulang - PsDokumen18 halamanPengaruh Variasi Lama Pembakaran Terhadap Kekuatan Baja Tulangan Beton Bertulang - PstetraaaBelum ada peringkat

- 16 Nov ResumeDokumen10 halaman16 Nov ResumeJesika NursudindaBelum ada peringkat

- KPT Fakhrizal S.abdong Tugas 31 Oktober 2022 Mekanisme Penguatan LogamDokumen7 halamanKPT Fakhrizal S.abdong Tugas 31 Oktober 2022 Mekanisme Penguatan LogamAldivo WandaBelum ada peringkat

- Fenomena MulurDokumen10 halamanFenomena MulurSomawardi Haf100% (1)

- YyyyDokumen5 halamanYyyyAditya PrawiraBelum ada peringkat

- Tegangan Regangan BajaDokumen13 halamanTegangan Regangan BajamahakBelum ada peringkat

- Modul 1 Kuliah Baja 1 (Sp5124) - 3 SksDokumen31 halamanModul 1 Kuliah Baja 1 (Sp5124) - 3 SksIyan Irnandi Rahmawan100% (2)

- Sifat - Sifat Bahan BangunanDokumen14 halamanSifat - Sifat Bahan BangunanReza Fauzi Nur IchsanBelum ada peringkat

- Tugas Tambahan Praktikum Pengujian Material Teknik Metalurgi Dan Material UIDokumen42 halamanTugas Tambahan Praktikum Pengujian Material Teknik Metalurgi Dan Material UIMario Marfelly100% (1)

- Tugas Welding 8Dokumen12 halamanTugas Welding 8Muksin Elkhawarizmi100% (1)

- D. Patah Getas Dan Patah UletDokumen8 halamanD. Patah Getas Dan Patah UletYayan FunkBelum ada peringkat

- UAS - Pemilba Kelas I - Muhammad Faiz Luthfianto - 195060200111010Dokumen6 halamanUAS - Pemilba Kelas I - Muhammad Faiz Luthfianto - 195060200111010Faiz Oh FaizBelum ada peringkat

- Rangkuman Materi Material PesawatDokumen11 halamanRangkuman Materi Material PesawatIbnu FajarBelum ada peringkat

- Rangkuman Buku Tugas Pak IswanDokumen59 halamanRangkuman Buku Tugas Pak IswanJeffrey Pebryan Anderson TariganBelum ada peringkat

- SEJARAH BESI DAN BAJADokumen47 halamanSEJARAH BESI DAN BAJAastridBelum ada peringkat

- Paduan LogamDokumen11 halamanPaduan LogamAfit da SilvaBelum ada peringkat

- Deformasi Plastic Dan DelasticDokumen4 halamanDeformasi Plastic Dan DelasticagRbenzBelum ada peringkat

- Bab I-III Revisi Bahan Ajar Struktur Baja 2019Dokumen57 halamanBab I-III Revisi Bahan Ajar Struktur Baja 2019Yupa BejidanaBelum ada peringkat

- BAB I Pendahuluan PDFDokumen14 halamanBAB I Pendahuluan PDFRafuadBelum ada peringkat

- Metalurgi FisikDokumen15 halamanMetalurgi FisikWilliam AritonangBelum ada peringkat

- Tujuan Dan Dasar Teori Paduan LogamDokumen10 halamanTujuan Dan Dasar Teori Paduan LogamWjsdnsdnBelum ada peringkat

- Kurva Hubungan Tegangan-Regangan BajaDokumen15 halamanKurva Hubungan Tegangan-Regangan BajaErsandi FajerianoorBelum ada peringkat

- Non Destructive TestDokumen9 halamanNon Destructive TestfahrizalpradanaBelum ada peringkat

- Sistem Perancangan Pipa Gas Dari Refinery Destilation Menuju Flare BurnerDokumen16 halamanSistem Perancangan Pipa Gas Dari Refinery Destilation Menuju Flare BurnerfahrizalpradanaBelum ada peringkat

- Optimisasi Pada Sistem Daya ListrikDokumen11 halamanOptimisasi Pada Sistem Daya ListrikfahrizalpradanaBelum ada peringkat

- Teknik Tenaga ListrikDokumen1 halamanTeknik Tenaga ListrikfahrizalpradanaBelum ada peringkat

- Elmes Ke-3Dokumen7 halamanElmes Ke-3fahrizalpradanaBelum ada peringkat

- TUGAS MENCARI NPSHa POMPA KOMPRESORDokumen4 halamanTUGAS MENCARI NPSHa POMPA KOMPRESORfahrizalpradanaBelum ada peringkat

- Marketing MixDokumen7 halamanMarketing MixfahrizalpradanaBelum ada peringkat

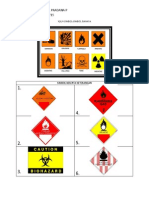

- Simbol K3LHDokumen2 halamanSimbol K3LHfahrizalpradanaBelum ada peringkat

- Desain Alat Pembersih Galon (Solidwork)Dokumen3 halamanDesain Alat Pembersih Galon (Solidwork)fahrizalpradanaBelum ada peringkat

- Perancangan Raket Bulutangkis Berkualitas Untuk AtletDokumen6 halamanPerancangan Raket Bulutangkis Berkualitas Untuk AtletfahrizalpradanaBelum ada peringkat

- Perancangan Pintu & Tangga Pesawat TerbangDokumen4 halamanPerancangan Pintu & Tangga Pesawat TerbangfahrizalpradanaBelum ada peringkat

- Box Pendingin Minuman Pada Sepeda MotorDokumen4 halamanBox Pendingin Minuman Pada Sepeda MotorfahrizalpradanaBelum ada peringkat

- Perancangan Mekanisme Anti-Aircraft MissileDokumen1 halamanPerancangan Mekanisme Anti-Aircraft MissilefahrizalpradanaBelum ada peringkat

- Mata Kuliah HidrolikDokumen8 halamanMata Kuliah Hidrolikfahrizalpradana75% (4)

- Cover Laboratorium Fenomena Dasar MesinDokumen1 halamanCover Laboratorium Fenomena Dasar MesinfahrizalpradanaBelum ada peringkat

- Sistem Perancangan Pipa Gas Dari Refinery Destilation Menuju Flare BurnerDokumen2 halamanSistem Perancangan Pipa Gas Dari Refinery Destilation Menuju Flare BurnerfahrizalpradanaBelum ada peringkat