Asm Jurnal

Diunggah oleh

John Samuel SaragihHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Asm Jurnal

Diunggah oleh

John Samuel SaragihHak Cipta:

Format Tersedia

Dalam karya ini kegagalan oleh retak dari kapal pemisah uap dibangun dari ASTM A-516 Gr.

60 baja diselidiki oleh bidang metalografi. Penerapan metode nondestructive ini memungkinkan penentuan mekanisme kegagalan, yang berguna untuk memberikan rekomendasi untuk perbaikan dengan pengelasan dan mencegah kegagalan di masa depan. Celah-celah identifikasi dibuat oleh cairan penetran dan setelah ini, uji metalografi lapangan dilakukan di daerah beragam dengan retak. Akhirnya, replika dianalisis di laboratorium dengan mikroskop optik. Kegagalan ini disebabkan oleh proses embrittlement hidrogen terutama di zona terpengaruh panas (HAZ) karena penguatan tinggi pengelasan bersama, nilai residu stres dan peningkatan konsentrasi senyawa mengendalikan parameter air umpan boiler.

1 . pengantar Baja ringan secara luas digunakan dalam proses peralatan yang mengandung uap jenuh untuk tujuan beragam dalam petrokimia tanaman proses dan / atau pembangkit energi , seperti boiler , pemisah dan tekanan pembuluh ekspansi kilat antara lain peralatan [ 1 ] . Dalam steam boiler , pengolahan air sangat penting untuk melindungi materi terhadap korosi , karena dalam tinggi tekanan, suhu dan pH tinggi , baja ringan dalam kontak dengan uap menghasilkan stabil dan patuh dangkal film oksida yang dikenal sebagai magnetit ( Fe3O4 ) . Namun, nilai pH tinggi biasanya dicapai dengan menambahkan natrium hidroksida ( NaOH ) atau natrium karbonat ( Na2CO3 ) dalam sistem air umpan boiler . Dalam sistem ini , oksigen terlarut dihapus oleh tindakan mekanis ( deaerators ) dan / atau dengan penggunaan komponen kimia seperti natrium sulfit ( Na2SO3 ) dan hidrazin ( N2H4 ) [ 2 ] . Namun demikian , peningkatan konsentrasi komponen ini dapat mengakibatkan fenomena embrittlement hidrogen , terutama di tempat-tempat dengan Format celah dan nilai-nilai stres tinggi , seperti zona terpengaruh panas ( HAZ ) di lasan [3,4 ] . Dalam karya ini , kegagalan sebuah ASTM A516 Gr.60 kapal pemisah uap (Gambar 1 ) diselidiki . Tekanan dirancang dan suhu 24,6 kgf/cm2 dan 260 ? C , masing-masing. Ketebalan shell silinder dan kepala semi- elips

ASME ( 2:1 ) adalah masing-masing 19,05 mm dan 17,46 mm , . Setelah konstruksi , 19 tahun yang lalu , semua sambungan las peralatan ini yang benar-benar sesuai dengan diradiografi [ 5 ] UW - 51 , namun dilaporkan bahwa ada pengobatan menghilangkan stres dibuat dalam las sendi . Para retakan pertama diamati oleh cairan penetran dan tes ultrasound di sisi internal pemisah uap di keliling dan sendi longitudinal. Gambar . 2 menunjukkan celah-celah di kapal membujur dalam sendi setelah tes cairan penetran .

sisi retakan ini, celah through-thickness diamati dekat ke saluran pembuangan nozzle bertanggung jawab atas kebocoran uap. Semua retak, kecuali bahwa di nozzle drain, memiliki arah propagasi yang sama, sejajar dengan dilas bersama di wilayah yang terkena dampak panas (HAZ), di lingkungan logam las. Kekhususan dari pekerjaan ini adalah bahwa analisis kegagalan dilakukan dengan menggunakan bidang metalografi (replika). Penggunaan ini metode non destruktif memungkinkan penentuan dan evaluasi mekanisme kegagalan, dan juga untuk memberikan rekomendasi untuk perbaikan pengelasan bejana tekan. Pekerjaan itu diperlukan untuk memandu perbaikan bejana tekan, tanpa penghapusan sampel

Berdasarkan studi pendahuluan tempat untuk analisis metalografi lapangan ditentukan. Poin yang dianalisa adalah ditampilkan dalam sketsa Gambar. 3 dan rinci pada Tabel 1. Kecuali untuk wilayah D, di mana disebutkan melalui ketebalan retak ditempatkan, semua analisis lainnya dilakukan pada sisi internal kapal. Permukaan diuji disiapkan menggunakan mesin penggiling sudut dan alat rotasi. Emery silikon karbida kertas

dengan jala yang berbeda (80-1200) yang tetap untuk alat dan digunakan secara berurutan dengan alkohol. Permukaan tanah dibersihkan menggunakan sabun netral dan alkohol. Kemudian, langkah polishing berturut-turut dilakukan dengan menggunakan 6, 3, 11 = 4 lm pasta berlian. itu mikro terungkap'' in situ'' menggunakan larutan Nital 4%. Replika ini kemudian diterapkan ke permukaan menggunakan solusi dari 50% alkohol dan 50% aseton (Gambar 4). Akhirnya, replika itu hati-hati dihapus untuk diamati dalam cahaya optik mikroskop (LOM).

Anda mungkin juga menyukai

- Failure Analysis of Fuel Tanks of A Lightweight Ship: John Samuel 1106068213Dokumen20 halamanFailure Analysis of Fuel Tanks of A Lightweight Ship: John Samuel 1106068213John Samuel SaragihBelum ada peringkat

- Modul Praktikum TPBDokumen16 halamanModul Praktikum TPBJohn Samuel SaragihBelum ada peringkat

- Alloy02 Tugas1Dokumen16 halamanAlloy02 Tugas1John Samuel SaragihBelum ada peringkat

- Format LPJ KepanitianDokumen3 halamanFormat LPJ KepanitianJohn Samuel SaragihBelum ada peringkat

- Lagu PB2Dokumen2 halamanLagu PB2John Samuel SaragihBelum ada peringkat

- MatkomDokumen19 halamanMatkomJohn Samuel SaragihBelum ada peringkat

- Laporan Akhir Pasir Cetak John SamuelDokumen2 halamanLaporan Akhir Pasir Cetak John SamuelJohn Samuel SaragihBelum ada peringkat

- LPJ Metal On TC 2012Dokumen82 halamanLPJ Metal On TC 2012John Samuel SaragihBelum ada peringkat

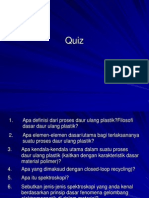

- Quiz 1Dokumen3 halamanQuiz 1John Samuel SaragihBelum ada peringkat

- ModulDokumen30 halamanModulJohn Samuel SaragihBelum ada peringkat

- KR02 Calori WorkDokumen12 halamanKR02 Calori WorkJohn Samuel SaragihBelum ada peringkat

- Modulus Elastisitas Batang LogamDokumen3 halamanModulus Elastisitas Batang LogamJohn Samuel SaragihBelum ada peringkat

- Tekanan HidrostatikDokumen3 halamanTekanan HidrostatikWahyu Kusuma HidayatiBelum ada peringkat