Proyek Peningkatan Jalan

Diunggah oleh

Teuku Mustaqim WahasJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Proyek Peningkatan Jalan

Diunggah oleh

Teuku Mustaqim WahasHak Cipta:

Format Tersedia

19

BAB IV KEGIATAN PROYEK YANG DIIKUTI

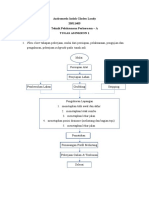

Kegiatan proyek yang dikuti penulis selama dua bulan dalam melaksanakan kerja praktek sejak tanggal 25 Juli 2013 sampai dengan 25 September 2013 pada Proyek Peningkatan Jalan Angsa Cs Kec. Lueng Bata adalah sebagai berikut : 1. Konstruksi Saluran (Drainage). 2. Lapisan pondasi a. Lapisan Pondasi Bawah ( Sub Base Course) b. Lapisan Pondasi Atas ( Base Course) 3. Lapisan permukaan (surface course).

4.1

Konstruksi Saluran ( Drainage )

Konstruksi drainase jalan sangat diperlukan untuk mengalirkan air limpasan dari permukaan jalan ke saluran utama yang lebih besar. Dimensi dari saluran ditentukan berdasarkan data curah hujan dan banjir yang ada. Pada proyek ini, saluran di bangun pasa kedua sisi jalan. Proses pembuatan saluran adalah dengan mencetak box saluran di lokasi proyek dan kemudian disusun di tepi kiri dan kanan jalan sepanjang 225 meter sesuai yang ada pada kontrak. Sebelum penyusunan box saluran yang sudah dicetak, tempat di mana akan di buat saluran terlebih dahulu digali selebar lebar saluran yaitu 1 meter. Material yang di gunakan untuk membuat box saluran ini adalah kontruksi beton bertulang dengan menggunakan beton ready mix dengan kekuatan K-250 dan besi polos berdiameter 12 mm. Pencetakan di mulai dengan membuat cetakan terlebih dahulu dengan dimensi yang di sesaikan dengan dimensi saluran. Kemudian ke dalam cetakan dimasukkan besi yang sudah disusun sesuai bentuk saluran dengan jarak sengkang 15 cm. Setelah memasukkan besi ke dalam cetakan, kemudian beton ready mix dituang ke dalam cetakan sehingga memenuhi cetakan. Selama proses penuangan beton, beberapa pekerja menusuk nusuk cetakan dengan besi agar agregat

20

yang ada pada beton tersebar merata di dalam cetakan sehingga seluruh ruagan di dalam cetakan terisi beton tanpa ada ruang yang kosong. Dimensi saluran yang digunakan pada proyek adalah 1 x 1,15 meter. Di atas saluran juga di buat tutup saluran dengan konstruksi beton bertulang campuran ready mix beton K-250 dan besi berdiameter 10 dan 14 mm dengan jarak sengkang 15 cm. Penutup saluran ini dibuat dengan ketebalan 15 cm. Gambar pelaksanaan dan desain serta tampak saluran bisa di lihat di lampiran.

4.2

Lapis Pondasi

Lapis pondasi terdari dari 2, yaitu lapisan pondasi bawah ( Sub Base Course ) dan lapisan pondasi atas ( Base Course ).

4.2.1

Lapis Pondasi Bawah (Sub Base Course)

Lapis pondasi bawah sering juga disebut dengan lapisan kelas B. Lapisan pondasi ini dihampar diatas lapisan timbunan pilihan yang telah selesai dipadatkan. Proses pelaksanaan lapisan pondasi agregat kelas B menggunakan material pilihan yang sebelum dihampar harus lolos pengujian laboratorium untuk mengecek nilai PI (Plastisitas Indeks) 10 %, abration test 40 % dan nilai CBR min 60 %. Material kelas B terdiri dari batu pecah yang gradasinya harus sesuai dengan spesifikasi yang ditentukan. Mix Design lapisan pondasi bawah terlampir pada lampiran D.4.1 halaman 65. Pada proyek ini lapisan kelas B hanya terdapat pada Sta 0+064,30 sampai dengan Sta 0+289,25 pada sisi kiri jalan dan Sta 0+064,30 sampai dengan Sta 0+289,10. Material kelas B diangkut dari lokasi pemecah batu dengan menggunakan Dump Truck, selanjutnya agregat yang dibawa oleh dump truck ditumpuk dengan keadaan sejajar antara satu tumpukan dengan tumpukan lainnya, oleh sebab itu selama pekerjaan ini jalan ditutup untuk umum dan dialihkan ke jalan lain. Pada saat

21

pekerjaan berlangsung tidak pernah terjadi delay sehingga material yang dibutuhkan selalu tersedia dilapangan. Tumpukan material ini kemudian diratakan dengan meggunakan motor grader. Prinsip kerja alat ini adalah menebarkan agregat dengan posisi blade menyerong, hal ini dimaksudkan agar material tidak menumpuk ditengah blade tetapi tersebar secara merata ke pinggir jalan. Tebal padat yang direncanakan yaitu 20 cm, oleh karena adanya loose factor sebesar 1,11 dari gembur ke padat maka pada saat penghamparan di hampar kan gembor nya sebesar 22 cm, hal ini telah sesuai dengan spesifikasi teknis 2010 yang meyebutkan bahwa Tebal padat maksimum tidak boleh melebihi 20 cm, kecuali diperintahkan lain oleh Direksi Pekerjaan. Pada saat proses pemadatan, permukaan lapisan pondasi bawah disiram air menggunakan alat water tanker atau tangki air. Pemadatan dilakukan dengan menggunakan vibrator roller dengan berat 8 ton sebanyak 8 passing setiap lapisnya, dimana setiap 1 (satu) passing sama dengan 1(satu) kali pulang pergi. Pemadatan dilakukan sampai seluruh bekas penggilasan roda mesin gilas hilang dan lapis tersebut dipadatkan secara merata sampai ketebalan lapisan ini mencapai kepadatan yang direncanakan sebesar 20 cm (sesuai dengan gambar) dan kepadatan dicapai dengan 8 passing. Setelah pekerjaan pemadatan selesai, petugas laboratorium beserta pengawas lapangan memeriksa kepadatan dan daya dukung lapisan pondasi bawah dengan pengujian Sand Cone Test. Peralatan untuk pengujian kepadatan (Sand Cone Test) terdiri atas sebuah botol plastik atau kaca dengan sebuah kerucut logam dipasang di atasnya. Botol plastik dan kerucut ini diisi dengan pasir quarsa. Berat dari tabung, kerucut logam, dan pasir yang mengisi botol beratnya sudah ditimbang terlebih dahulu sehingga beratnya telah diketahui. Kemudian di lokasi proyek tersebut digali sebuah lubang kecil pada permukaan yang telah dipadatkan setiap jarak 100 m. Setelah lubang digali tanah dari tempat galian tersebut ditimbang kemudian kerucut dengan botol yang berisi pasir diletakkan di atas lubang itu. Pasirnya dibiarkan mengalir keluar botol mengisi seluruh lubang dari kerucut kemudian berat dari tabung, kerucut dan sisa pasir dalam botol ditimbang.

22

Dengan test ini dapat diketahui apakah lapisan tersebut sudah padat atau belum dan kadar air agregat sudah mendekati nilai pemeriksaan kadar air semula untuk mencapai kepadatan optimumnya dan hasilnya harus minimal 98%, nilai ini telah ditentukan dalam spesifikasi teknik. Pada pekerjaan ini diperoleh nilai kadar air 5,7% dan berat butir kering lapangan 2,225 gr/cc dan kepadatan 102,5% maka kepadatan yang direncanakan telah tercapai. Pelaksanaan pekerjaan ini selama 20 hari dan lebih cepat dari time schedule yang di tetapkan, Hal ini disebabkan oleh cuaca yang baik dan ketersediaan alat dan material yang memadai. Gambar pelaksanaan pekerjaan pada lapisan pondasi bawah dapat dilihat pada lampiran E.4.1 sampai dengan lampiran E.4.6 halaman 68 sampai 71.

Tabel 4.1 Pembahasan pada Lapis Pondasi Bawah

Yang Diamati Material Agregat Standar RKS Hasil

Sebelum dihampar, dilakukan Material yang di uji berada pada pengujian gradasi terhadap material range dari spesifikasi yang telah agregat, dimana gradasi tersebut ditentukan. harus 100% lolos saringan 2, 8895% lolos saringan 1 , 70-85% lolos saringan 1, Standar RKS Hasil

Yang Diamati Material Agregat

40-65% lolos saringan 3/8, 25- Material yang di uji berada pada 52% lolos saringan no.4, 15-40% range dari spesifikasi yang telah lolos saringan no.10, 8-20% lolos ditentukan. saringan no.40 dan 2-8% lolos saringan no.200. Penggilasan dilakukan sampai seluruh bekas roda mesin gilas hilang dan lapis tersebut dipadatkan secara merata dan jumlah passing minimum yang disyaratkan sebesar 8 passing. CBR mnimum pada lapis pondasi bawah yaitu 60%.

Pemadatan

Untuk mencapai ketebalan rencana yaitu 20 cm, Kepadatan dicapai dengan 8 passing dan CBR yang didapat melebihi batas minimum untuk pondasi bawah yaitu 63,73%.

23

Alat-alat pekerjaan - Dumtruck

Tersedia.

Jumlah dumtruck yang tersedia dilapangan 10 unit, digunakan untuk mengangkut material kelas B dari quarry Indrapuri menuju lokasi proyek, selama pekerjaan tidak pernah terjadi delay. Motor grader digunakan untuk penghamparan material yang dibawa oleh dump truck.

Tersedia. - Motor grader

Tersedia. - Vibrator compaction roller

Untuk memadatkan material yang telah dihamparkan oleh motor grader sebelumnya.

Tersedia.

Untuk mengangkut air yang akan disiramkan pada badan jalan pada saat proses pemadatan.

- Water tank

4.2.2

Lapis Pondasi Atas (Base Course)

Material base course adalah bagian material yang terletak diantara lapisan permukaan (surface course) dan lapisan pondasi bawah (sub base course). Lapisan pondasi atas ini merupakan bagian dari konstruksi jalan raya dimana mutu materialnya lebih baik dari mutu material sub base course, hal ini dikarenakan tekanan yang bekerja pada lapisan ini lebih besar bila dibandingkan dengan pondasi bawah. Mix Design lapisan pondasi atas terlampir pada lampiran D.4.2 halaman 66. Cara pelaksanaan pondasi atas (base course) pada prinsipnya sama dengan pelaksanaan pondasi bawah (sub base course), begitu pula dengan peralatan yang digunakan. Hanya saja spesifikasi material yang berbeda dengan persyaratan untuk lapis pondasi bawah, dimana nilai CBR nya minimum 90 % . Abrasi agregat yang tertahan maksimum 40 %. Materialnya terdiri dari campuran batu pecah, kerikil pecah dan abu batu pecah. Hal ini telah sesuai dengan RKS yang menyatakan Untuk

24

lapisan pondasi Kelas A, agregat terdiri dari batu pecah, agregat ini setidaknya mempunyai paling sedikit satu bidang pecah. Pada proyek ini Material kelas A terdapat pada ketiga ruas jalan. Material kelas A yang dibawa kelapangan terlebih dahulu tercampur di tempat pengadukan yaitu di crusher yang campurannya terdiri dari beberapa fraksi agregat, hasil produksi crusher selanjutnya dilakukan pengujian gradasi sesuai dengan spesifikasi rencana. Jika syarat tersebut sudah terpenuhi, maka material siap diangkut ke lokasi konstruksi yang telah disetujui konsultan pengawas. Pengangkutan dilakukan dengan menggunakan dump truck dari lokasi stone crusher Indrapuri ke lokasi proyek, kemudian material tersebut dihamparkan ditengah-tengah badan jalan. Selama pekerjaan ini tidak pernah terjadi delay sehingga pekerjaan ini dapat diselesaikan lebih cepat dari time schedule yang telah ditetapkan. Material yang telah dihamparkan ini kemudian diratakan dengan menggunakan motor grader. Seperti hal nya pada sub base course, pemadatan juga dilakukan dengan tebal hamparan 17 cm, dengan adanya Lose Factor dari gembur ke padat yaitu sebesar 1,11 maka setelah pemadatan akan didapatkan lapisan setebal 15 cm, dan hal ini telah sesuai dengan spesifikasi 2010 yang menyebutkan bahwa tebal padat maksimum tidak boleh melebihi 20 cm, kecuali diperintahkan lain oleh Direksi Pekerjaan. Pada saat proses pemadatan, permukaan lapisan pondasi atas disiram air menggunakan alat water tanker atau tangki air. Pemadatan dilakukan dengan menggunakan vibrator roller dengan berat 8 ton sebanyak 8 passing setiap lapisnya, dimana setiap 1 (satu) passing sama dengan 1(satu) kali pulang pergi. Pemadatan dilakukan sampai seluruh bekas penggilasan roda mesin gilas hilang dan lapis tersebut dipadatkan secara merata sampai ketebalan lapisan ini mencapai kepadatan yang direncanakan sebesar 15 cm (sesuai dengan gambar). Setelah material agregat kelas A dihamparkan dan dipadatkan, maka dilakukan pengujian kepadatan dengan menggunakan sand cone. Peralatan untuk pengujian kepadatan (Sand Cone Test) terdiri atas sebuah botol plastik atau kaca dengan sebuah kerucut logam dipasang di atasnya. Botol plastik dan kerucut ini diisi dengan pasir Quarsa. Berat dari tabung, kerucut logam, dan pasir yang mengisi botol

25

beratnya sudah ditimbang terlebih dahulu sehingga beratnya telah diketahui. Kemudian di lokasi proyek tersebut digali sebuah lubang kecil pada permukaan yang telah dipadatkan. Setelah lubang digali tanah dari tempat galian tersebut ditimbang kemudian kerucut dengan botol yang berisi pasir diletakkan di atas lubang itu. Pasirnya dibiarkan mengalir keluar botol mengisi seluruh lubang dari kerucut kemudian berat dari tabung, kerucut dan sisa pasir dalam botol ditimbang. Dengan test ini dapat diketahui apakah lapisan tersebut sudah padat atau belum dan kadar air agregat sudah mendekati nilai pemeriksaan kadar air semula untuk mencapai kepadatan optimumnya dan hasilnya harus minimal 98%, nilai ini telah ditentukan dalam spesifikasi teknik. Pada pekerjaan ini diperoleh nilai berat butir di lapangan 2,342 gr/cc,kadar air 4,9% dan kepadatan 100,09% sesuai dengan spesifikasi yang menyaratkan nilai kepadatan 98%. Gambar pelaksanaan pekerjaan pada lapisan pondasi atas dapat dilihat pada lampiran E.4.7 sampai dengan lampiran E.4.10 halaman 72-73.

Tabel 4.2 Pembahasan pada Lapis Pondasi Atas Yang Diamati Material Agregat Standar RKS Hasil

Sebelum dihampar, dilakukan Material yang di uji berada pengujian gradasi terhadap pada range dari spesifikasi material agregat, dimana gradasi yang telah ditentukan. tersebut harus 100% saringan 1 , 70-85% lolos saringan 1, 44-58% lolos saringan 3/8, 2744% lolos saringan no.4, 17-30% lolos saringan no.10, 7-17% lolos saringan no.40 dan 2-8% lolos saringan no.200. Penggilasan dilakukan sampai seluruh bekas roda mesin gilas hilang dan lapis tersebut dipadatkan secara merata dan jumlah passing minimum yang disyaratkan sebesar 8 passing. CBR mnimum pada lapis pondasi bawah yaitu 90%. Untuk mencapai ketebalan rencana yaitu 15 cm, Kepadatan dicapai dengan 8 passing dan CBR yang didapat melebihi batas minimum untuk pondasi bawah yaitu 93,44%.

Pemadatan

26

Alat-alat pekerjaan - Dumtruck Tersedia. Jumlah dumtruck yang tersedia dilapangan 10 unit, digunakan untuk mengangkut material kelas A dari quarry Indrapuri menuju lokasi proyek, selama pekerjaan tidak pernah terjadi delay. Motor grader digunakan untuk penghamparan material yang dibawa oleh dump truck.

- Motor grader

Tersedia.

- Vibrator compaction roller - Water tank

Tersedia.

Untuk memadatkan material yang telah dihamparkan oleh motor grader sebelumnya. Untuk mengangkut air yang disiramkan pada badan jalan pada saat proses pemadatan.

Tersedia.

4.3

Pekerjaan Lapisan Permukaan (Surface Course)

Lapisan permukaan

(surface course) adalah lapisan yang terletak diatas

lapisan base course dan merupakan lapisan teratas dari konstruksi perkerasan jalan. Pekerjaan lapisan permukaan jalan ini bertujuan untuk memberikan perlindungan terhadap lapisan pondasi. Material Pekerjaan ini didatangkan dari AMP yang berjarak 12 km dari lokasi proyek, di Indrapuri. Aspal yang digunakan untuk lapisan ini adalah aspal (AC-BC). Untuk menghubungkan lapisan base course dengan AC-BC terlebih dahulu digunakan lapisan prime coat yang merupakan campuran aspal dengan bahan pencair (minyak tanah). Mix Design AC-BC terlampir pada lampiran D.4.3 hal 67. Pelaksanaan lapisan permukaan ini diawali dengan pembersihan permukaan base dari debu atau butir halus serta kotoran lainnya yang dapat mengakibatkan aspal tidak menempel langsung di atas lapisan base dengan alat compressor. Selanjutnya

27

memberikan lapisan aspal tipis (prime coat) di atas permukaan base yang telah dibersihkan tersebut. Pekerjaan lapis tipis ini dikerjakan dengan menggunakan alat penyemprot aspal yang dikenal dengan nama asphalt sprayer. Penyemprotan aspal ini dilakukan 12 jam sebelum lapisan aspal beton dihamparkan. Lapisan prime coat terdiri dari campuran aspal dan minyak tanah masing masing 60% dan 40%. Agregat aspal untuk lapisan AC-BC diangkut dengan dump truck. Suhu agregat aspal pada saat dibawa dari AMP yaitu 160o. Setibanya di lapangan secara perlahan lahan dituangkan ke bak mekanis asphalt finisher untuk dihamparkan pada permukaan lapisan pondasi atas. Suhu penghamparan dilapangan dilakukan pada temperatur 130oC. Pada saat penghamparan dilakukan pengecekan suhu permukaan oleh pengawas menggunakan termometer dan pengecekan ketebalan menggunakan tongkat ukur yang sudah disetel sebesar 6 cm. Pemadatan tahap pertama (Break Down Rolling) dilakukan setelah temperatur campuran aspal mencapai suhu 110oC. Saat pemadatan pertama dilakukan cek visual terhadap hamparan yang tidak rata akibat kekurangan campuran aspal, jika ada maka aspal dihampar secara manual oleh para pekerja menggunakan sekop. Pemadatan tahap pertama dilakukan dengan tandem roller sebanyak 2 passing. Pemadatan tahap kedua (Intermediate Rolling) dilakukan setelah temperatur aspal menurun pada suhu 100oC. Pemadatan ini memakai alat Pneumatic Tire Roller, sebanyak 8 passing. Pemadatan Tahap Terakhir (Finish Rolling) dilakukan pada temperatur 90oC dengan mengunakan alat tandem roller dilakukan sebanyak 2 passing. Tiga tahapan diatas berlaku pada aspal, dimana untuk lapis permukaan(ACBC) memiliki ketebalan 6 cm. Setelah beberapa hari proses pemadatan selesai

dilakukan dan dianggap lapisan aspal tersebut sudah padat (sesuai dengan SNI 036757-2002), Kemudian dilakukan pengujian kepadatan dan ketebalan aspal, dengan melakukan uji core drill field. Proses pengujiannya yaitu pertama pengambilan sampel berbentuk silinder dengan cara pengeboran, setelah itu dilakukan pengujian ketebalan dengan memakai jangka sorong, hasil yang didapatkan dilapangan yaitu rata-rata diatas 6 cm. Dengan demikian ketebalan ini memenuhi syarat yang telah ditentukan yaitu minimal 6 cm. Pekerjaan Lapisan Permukaan (Surface Course) ini dikerjakan selama 8 hari dan lebih cepat dari time schedule yang ditetapkan. Gambar

28

pelaksanaan pekerjaan ini dapat dilihat pada lampiran E.4.11 sampai dengan E.4.18 halaman 74 sampai 77.

Tabel 4.3 Pembahasan pada Lapisan Permukaan Yang Diamati Lapis resap pengikat Standar RKS Hasil

Lapisan Resap Pengikat harus Sesuai dengan spesifikasi disemprot hanya pada yang di telah ditetapkan. permukaan yang kering atau mendekati kering, Penyemprotan Lapis Resap Pengikat tidak boleh dilaksanakan waktu angin kencang, hujan atau akan turun hujan. Untuk Lapis Resap Pengikat, Lokasi yang akan disemprot batas-batas lokasi yang ditandai dengan cat pilox disemprot harus ditandai dengan berwarna putih. cat atau benang.

Pelaksanaan penyemprotan

Yang Diamati

Standar RKS

Hasil

Pemeliharaan Lapis Lalu lintas tidak diijinkan lewat Resap Pengikat sampai bahan aspal telah meresap dan mengering serta tidak akan terkelupas akibat dilewati roda lalu lintas. Tebal laston AC-BC Material

Lalu lintas diijinkan lewat, sehingga lapis resap pengikat ada yang terkelupas akibat dilewati roda.

Laston AC-BC minimal 6 cm. Sesuai dengan spesifikasi. lapis pondasi atau lapis aus Sesuai dengan spesifikasi campuran aspal panas yang umum 2010. terdiri dari agregat dan bahan aspal+pengisi dicampur secara panas di pusat instalasi pencampuran (AMP). Alat pemadat roda karet harus Sesuai dengan dari jenis yang disetujui dan umum 2010. memiliki tidak kurang dari sembilan roda yang permukaannya halus dengan spesifikasi

Pemadatan

29

ukuran yang sama, Yang pemadatan tahap pertama dilakukan dengan tandem roller sebanyak 2 passing pada suhu 110 C, tahap kedua oleh Pneumatic Tire Roller sebanyak 8 passing pada suhu 100 C, dan tahap terakhir dilakukan pada suhu 90 C sebanyak 2 passing oleh tandem roller. Temperatur Aspal Pemasokan campuran aspal ke alat penghampar 130 150 C. Suhu hampar 130 C.

Uji kepadatan

yang didapat Dilakukan dengan core drill. Kepadatan Setelah diuji, seluruh lubang uji sesuai dengan tebal rencana yang dibuat dengan mengambil yaitu rata-rata diatas 6 cm. benda uji inti (core) harus segera ditutup kembali dengan bahan campuran beraspal oleh Penyedia Jasa dan dipadatkan hingga kepadatan serta kerataan permukaan sesuai dengan toleransi.

30

BAB V KESIMPULAN DAN SARAN

Kegiatan kerja praktek yang dilaksanakan pada pekerjaan Peningkatan Jalan Angsa Cs Kec. Lueng Bata Kota Banda Aceh selama 2 bulan telah diakhiri. Banyak pengalaman dan pengetahuan yang dapat diperoleh. Ada hal hal tertentu yang sebelumnya tidak diketahui, sekarang menjadi tambahan pengetahuan yang sangat berguna. Oleh karena itu, dapat ditarik beberapa kesimpulan dan saran.

5.1

Kesimpulan

1. Kontrol terhadap kepadatan pada lapisan pondasi bawah dan lapisan pondasi atas dilakukan dengan pengujian sand cone setiap jarak 100 m dan hasilnya telah memenuhi spesifikasi, dimana relative percent kepadatan untuk pondasi bawah diperoleh sebesar 102,5 % dan pondasi atas sebesar 100,09 %; 2. Pada lapisan pondasi bawah dan lapisan pondasi atas, ketebalan di lapangan sesuai dengan tebal rencana yaitu 15 cm untuk lapisan pondasi atas dan 20 cm untuk lapisan pondasi bawah, yang di peroleh dengan tebal gembur 17 cm untuk lapisan pondasi atas dan 22 cm untuk lapisan pondasi bawah dengan 8 kali passing pemadatan; 3. Lapis permukaan AC-BC dihamparkan pada suhu 130 0C, pemadatan tahap pertama dilakukan dengan tandem roller pada suhu 110 C, tahap kedua oleh Pneumatic Tire Roller pada suhu 100 C, dan tahap terakhir dilakukan pada suhu 90 C oleh tandem roller. Kontrol terhadap kepadatan pada lapisan permukaan dilakukan dengan uji core drill, hasil pemadatan lapangan sesuai dengan perencanaan yaitu sebesar 6 cm, kadar aspal aktual yang diperoleh di lapangan sebesar 5,47% telah sesuai dengan Kadar Aspal Optimum (KAO) yaitu 5,35% dengan batas toleransi 0,3%. 4. Kondisi alat di lapangan pada saat pelaksanaan sudah baik, tidak ada kerusakan sehingga pekerjaannya tidak terganggu;

31

5.2

Saran

Pelaksanaan Proyek Peningkatan Jalan Angsa Cs Kec. Lueng Bata Kota Banda Aceh ini secara keseluruhan berjalan dengan baik, namun perlu dikemukakan beberapa saran : 1. Pengawasan terhadap keselamatan kerja kepada tenaga kerja dilapangan dengan memberikan jaminan keselamatan seperti jaminan kesehatan sarana keselamatan seperti sarung tangan, sepatu boot dan obat-obatan; 2. Prestasi kerja yang cukup baik agar dapat dipertahankan dan ditingkatkan untuk masa masa yang akan datang. 3.

Anda mungkin juga menyukai

- Metode Teknik Pelaksanaan Pembangunan JalanDokumen7 halamanMetode Teknik Pelaksanaan Pembangunan JalanArie100% (1)

- Pekerjaan GalianDokumen22 halamanPekerjaan Galianpazoeroeanpoenya0% (1)

- Dokumen - Tips Pelaksanaan Jalan RayaDokumen9 halamanDokumen - Tips Pelaksanaan Jalan RayaDewi AriniBelum ada peringkat

- Artikel Tentang Teknik Sipil Teknik Bangunan Ilmu Teknik SipilDokumen6 halamanArtikel Tentang Teknik Sipil Teknik Bangunan Ilmu Teknik Sipilfeby palalloBelum ada peringkat

- Metode Pelaksanaan Pekerjaan Galian Selokan Drainase Saluran Air (Master) 1Dokumen13 halamanMetode Pelaksanaan Pekerjaan Galian Selokan Drainase Saluran Air (Master) 1Anonymous 2odKgyrq9Q50% (2)

- OPTIMASI PONDASI JALANDokumen5 halamanOPTIMASI PONDASI JALANAQBIL RAWDAKBelum ada peringkat

- Karangjati Metode Pelaksanaan JalanDokumen17 halamanKarangjati Metode Pelaksanaan JalanagushadiBelum ada peringkat

- Makalah Alat Berat Analisa Pekerjaan Lapis Agregat Kelas A Dan BDokumen18 halamanMakalah Alat Berat Analisa Pekerjaan Lapis Agregat Kelas A Dan Bsiska anggrainiBelum ada peringkat

- PELAKSANAAN PONDASIDokumen8 halamanPELAKSANAAN PONDASIFebrian Dian PamungkasBelum ada peringkat

- Metode Perkerasan Aspal Bahu JalanDokumen29 halamanMetode Perkerasan Aspal Bahu JalandimasBelum ada peringkat

- Metode Kerja Bandar DjakartaDokumen6 halamanMetode Kerja Bandar DjakartajamestmstriputraBelum ada peringkat

- Persiapan dan Pelaksanaan Pekerjaan Jalan RayaDokumen6 halamanPersiapan dan Pelaksanaan Pekerjaan Jalan RayaHumble SBelum ada peringkat

- Pelaksanaan Lapisan Permukaan JalanDokumen11 halamanPelaksanaan Lapisan Permukaan JalanJoel SnrsBelum ada peringkat

- Andromeda Tugas 1 AsinDokumen5 halamanAndromeda Tugas 1 AsinANDROMEDA INDAH GLADEA LAUDYBelum ada peringkat

- Tata Cara Konstruksi TPA 2018Dokumen51 halamanTata Cara Konstruksi TPA 2018tlundipBelum ada peringkat

- Metode Pelaksanaan Pekerjaan PsuDokumen11 halamanMetode Pelaksanaan Pekerjaan PsuIWayanHariyadiBelum ada peringkat

- Makalah Perbaikan TanahDokumen19 halamanMakalah Perbaikan TanahSyahrowi Medic60% (5)

- RKS Pekerjaan Jalan Untuk Paving BlockDokumen6 halamanRKS Pekerjaan Jalan Untuk Paving BlockAdi SumarnoBelum ada peringkat

- BAB IV YossudarsoDokumen21 halamanBAB IV YossudarsoAyiiBelum ada peringkat

- Metode Pelaksanaan Kr. DaroyDokumen7 halamanMetode Pelaksanaan Kr. DaroyAndri Mulyadi100% (5)

- Pelaksanaan Pekerjaan Lapis Pondasi AgregatDokumen9 halamanPelaksanaan Pekerjaan Lapis Pondasi AgregatArjun BroBelum ada peringkat

- Pekerjaan PondasiDokumen8 halamanPekerjaan PondasiAbdoel KhalimBelum ada peringkat

- OPTIMASI MUTU PEMADATANDokumen8 halamanOPTIMASI MUTU PEMADATANnorminawati dewi0% (1)

- Metode Pelaksanaan Jalan Beton Yang LengkapDokumen18 halamanMetode Pelaksanaan Jalan Beton Yang LengkapbimakencanaBelum ada peringkat

- Metode Pelaksanaan Jalan Beton Yang LengkapDokumen18 halamanMetode Pelaksanaan Jalan Beton Yang Lengkapbimakencana100% (1)

- Metode Pelaksanaan PekerjaanDokumen6 halamanMetode Pelaksanaan PekerjaanFreddy SagalaBelum ada peringkat

- Spesifikasi 3Dokumen4 halamanSpesifikasi 3tasakanBelum ada peringkat

- 04 Jalan Finis PavingDokumen10 halaman04 Jalan Finis PavingPokizan100% (1)

- Contoh Metode Pelaksanaan Pekerjaan JalanDokumen12 halamanContoh Metode Pelaksanaan Pekerjaan JalanWijoyo Santos100% (1)

- Metode Kerja Box Culvert Cilutung R4Dokumen18 halamanMetode Kerja Box Culvert Cilutung R4Oktaviani AyuBelum ada peringkat

- RKS SirtumajaulengDokumen4 halamanRKS SirtumajaulengbakriBelum ada peringkat

- Metode Pekerjaan Perkerasan BetonDokumen9 halamanMetode Pekerjaan Perkerasan BetonKaka BimaBelum ada peringkat

- Metode PelaksanaanDokumen7 halamanMetode Pelaksanaanandi wirawanBelum ada peringkat

- BAB IV Pelaksanaan PekerjaanDokumen10 halamanBAB IV Pelaksanaan PekerjaanRotua Kartika Dewi HutabaratBelum ada peringkat

- PEKERJAAN PAVINGDokumen13 halamanPEKERJAAN PAVINGZin YorexBelum ada peringkat

- Spesifikasi Teknis JalanDokumen28 halamanSpesifikasi Teknis JalanIrwan Riyansyah80% (10)

- 3.memahami Spesifikasi Bahan Perkerasan JalanDokumen81 halaman3.memahami Spesifikasi Bahan Perkerasan Jalandinarta gitaBelum ada peringkat

- SPESIFIKASI TEKNISDokumen25 halamanSPESIFIKASI TEKNISAriansahBelum ada peringkat

- Contoh Metode Pelaksanaan Pekerjaan JalanDokumen6 halamanContoh Metode Pelaksanaan Pekerjaan JalanDani LerviBelum ada peringkat

- JALAN LENTENG-PALEGAANDokumen8 halamanJALAN LENTENG-PALEGAANFathor RasyidBelum ada peringkat

- Metoda PelaksanaanDokumen12 halamanMetoda PelaksanaanHarryWahyudiBelum ada peringkat

- PELAKSANAAN PEKERJAANDokumen10 halamanPELAKSANAAN PEKERJAANSiSipil.comBelum ada peringkat

- DRAINASEDokumen7 halamanDRAINASEFaqihul Muqoddam AhmadBelum ada peringkat

- Metoda Pelaksanaan Jln. BadakDokumen13 halamanMetoda Pelaksanaan Jln. BadakAzrealBelum ada peringkat

- Main RoadDokumen4 halamanMain Roadmdavi007Belum ada peringkat

- JALAN BENDUNGANDokumen6 halamanJALAN BENDUNGANseptian 79Belum ada peringkat

- Spesifikasi Teknis Pembangunan PagarDokumen9 halamanSpesifikasi Teknis Pembangunan Pagardian sastraBelum ada peringkat

- SOP 7.6A. Bored Pile A6Dokumen13 halamanSOP 7.6A. Bored Pile A6fatdoge75% (4)

- OPTIMASI PONDASI JEMBATAN BETON BERTULANGDokumen11 halamanOPTIMASI PONDASI JEMBATAN BETON BERTULANGsuri windiantiBelum ada peringkat

- Materi 17a - Pelaksanaan Pekerjaan JalanDokumen27 halamanMateri 17a - Pelaksanaan Pekerjaan JalanApri yadiBelum ada peringkat

- Metode PelaksanaanDokumen19 halamanMetode PelaksanaanDwi PancaBelum ada peringkat

- PELAKSANAAN PROYEKDokumen40 halamanPELAKSANAAN PROYEKHammad Nafis JauhariBelum ada peringkat

- Methode PelaksanaanDokumen33 halamanMethode Pelaksanaanyoga_sloanBelum ada peringkat

- Seminar Laporan Praktek Kerja LapanganDokumen51 halamanSeminar Laporan Praktek Kerja Lapanganrobisabili100% (1)

- Perkerasan BerbutirDokumen14 halamanPerkerasan BerbutirRahmad Setyo KurniawanBelum ada peringkat

- Praktikum HidrolikaDokumen2 halamanPraktikum HidrolikaTeuku Mustaqim WahasBelum ada peringkat

- Manajemen Risiko K3Dokumen9 halamanManajemen Risiko K3Teuku Mustaqim WahasBelum ada peringkat

- Bab I Pendahuluan: Perencanaan Konstruksi Geoteknik IDokumen14 halamanBab I Pendahuluan: Perencanaan Konstruksi Geoteknik ITeuku Mustaqim WahasBelum ada peringkat

- alat beratschndofnhsnpodfhsodcfnhsodfhnsodifnhsodihfns;odhfns;odifnhc;sodhfn;sodihf;soinhdf;osnhcd;ofichsn;oidhfn;osidhf;sodhf;soidhf;sodh;osnhdcf;ocsidhcfn;osdhcfnos;idhfnc;socindfhs;oidnhcfsoidfncdskjfcs kdjfhs;dofhscof sodifshdi cfsodihf siod fcs;oidhf csodifsdf csdofic sdfisdifcnsdficjsdfDokumen18 halamanalat beratschndofnhsnpodfhsodcfnhsodfhnsodifnhsodihfns;odhfns;odifnhc;sodhfn;sodihf;soinhdf;osnhcd;ofichsn;oidhfn;osidhf;sodhf;soidhf;sodh;osnhdcf;ocsidhcfn;osdhcfnos;idhfnc;socindfhs;oidnhcfsoidfncdskjfcs kdjfhs;dofhscof sodifshdi cfsodihf siod fcs;oidhf csodifsdf csdofic sdfisdifcnsdficjsdfTeuku Mustaqim WahasBelum ada peringkat

- Pembangunan WadukDokumen31 halamanPembangunan WadukTeuku Mustaqim WahasBelum ada peringkat

- SDGSDGSDGSDGSDGSDGSDGSDGDokumen1 halamanSDGSDGSDGSDGSDGSDGSDGSDGTeuku Mustaqim WahasBelum ada peringkat

- Penyedia BarangDokumen1 halamanPenyedia BarangAnsar AncaBelum ada peringkat

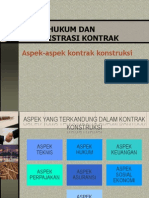

- Modul 3. Aspek-Aspek KontrakDokumen19 halamanModul 3. Aspek-Aspek KontrakTeuku Mustaqim Wahas100% (1)

- IAD PiramidaDokumen1 halamanIAD PiramidaTeuku Mustaqim WahasBelum ada peringkat

- Acc 3 Pakek Beban Gempa JadiDokumen16 halamanAcc 3 Pakek Beban Gempa JadiTeuku Mustaqim WahasBelum ada peringkat

- Metode Pelaksanaan Pembangunan Fasilitas Pelabuhan Laut CalangDokumen13 halamanMetode Pelaksanaan Pembangunan Fasilitas Pelabuhan Laut CalangTeuku Mustaqim WahasBelum ada peringkat

- Proses Pembuatan WadukDokumen8 halamanProses Pembuatan WadukTeuku Mustaqim WahasBelum ada peringkat

- Bangai EDIT - Punya Takim (Print)Dokumen85 halamanBangai EDIT - Punya Takim (Print)Teuku Mustaqim WahasBelum ada peringkat

- Runtuhnya TeoriDokumen10 halamanRuntuhnya TeoriTeuku Mustaqim WahasBelum ada peringkat

- Runtuhnya TeoriDokumen10 halamanRuntuhnya TeoriTeuku Mustaqim WahasBelum ada peringkat

- IAD PiramidaDokumen1 halamanIAD PiramidaTeuku Mustaqim WahasBelum ada peringkat