Fier Carbon

Diunggah oleh

Benjamin Lynch0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

158 tayangan8 halamanHak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

158 tayangan8 halamanFier Carbon

Diunggah oleh

Benjamin LynchHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 8

diagrama fier carbon incompleta

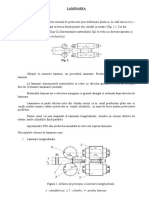

1.Particularitatile diagramei Fe-C

DIAGRAMA

Diagrama Fe-C este o diagrama incompleta , continutul de C merge pana la 6,67%, peste

aceasta concentratie aliajele nu mai au cautare in industrie , iar limitele diagramei sunt greu

de determinat .

Pe diagrama Fe-C apar doua feluri de linii : continue si intrerupte , aceasta din cauza ca sunt

doua diagrame suprapuse.

Cu linii continue avem aspectul nestabil al diagramei Fe-C, topiturile cristalizeaza cu acest

aspect in cazul racirilor relative rapide sau cand topiturile contin elemente antigrafitice ( Mn ,

Cs, W , S , P) .

Cu linii intrerupte avem aspectul sau stabil al diagramei Fe-C , topiturile cristalizeaza cu acest

aspect in cazul racirilor extrem de lente sau cand ele contin elementele grafitizante ( Al , Si ,

Cu , C , Ni) .

Diagrama Fe-C are in acest aspect complicat datorita transformarilor in satare solida care

determina aparitia sub linia solidus a unor linii suplimentare .

Transformarea in stare solida are 2 cauze . Variatia solubilitatii cu temperature pe diagram

Fe-C apar 2 linii suplimentare : ES indica scaderea solubilitatii cu temperature carbonului in

Fe .

Transformarile aleotropice componentilor in anumite intervale ale retelei cristaline diferite.

2. Diagrama Fe-Fe3 C

Diagrama

ABCD linia lichidus ,AHJECFD linia solidus. Apar 3 orizontale :H2B este orizontala perlitica

iar B este punctual perlitic :ECF este orizontala eutectica de-a lungul ei are loc reactia

eutectica la temperature constante se descompune intr-un amestec subst: Psk este orizontala

eutectoida de-a lungul ei are loc reactia eutectoida .

E desparte domeniul otelurilor de cel al fontelor

0 0,2%C fier ethnic pur ; 0,02 2,11%C Oteluri carbon ;

2,11 - 6,67%C fonte albe;

3.Puncte critice in diagrama Fe-Fe3 Punctele critice reprezinta temperaturile la care au loc

transformarile in structura aliajelor . Se noteaza cu A urmat de o cifra care indica felul

transformarii(ex A1,A2). Litera r arata ca transformarea are loc la racier si c la incalzire

Depasirea la incalzire a punctului A1 determina transformarea perlitei in austenita , iar racirea

rapida din domeniul austenita si ferita conduce la obtinerea structurii formate din martensita

si ferita. Datorita prezentei feritei structura de calire incomplete va avea o duritate mai mare

decat cea initiala insa nu va avea duritatea maxima .

Depasirea punctului A3 conduce la obtinerea prin racier rapida a martensitei ceea ce

corespunde la obtinerea duritatii maxime .

4.Constituenti de echilibru al diagramelor Fe-C

Ferita Este o solutie solida de intrepratundere a C in Fe2 Ca urmare solutia solida va avea

retea cubica cu volum centrat . Ferita dizolva C in cantitate redusa si anume max 0,02% - la

727C ; si 0,008% -20C . Ca orice solutie solida ferita este moale si plastica , duritatea ei

fiind de 60 HB putand sa creasca prin ecruisare ( durificare la rece) sau prin aliere cu diferite

elemente pana la 80 HB . La microscop apar sub forma de granule de culoare alba . Ferita

este constituentul de baza al otelurilor moi si extramoi , adica a otelurilor cu continut scazut

de C.

Cementita ( Fe3C) Contine 6,67%C are o retea cristalina complexa de tip diamante si o

duritate foarte mare 750 Hb . In campurile diagramei se intalnesc Ce I , CeII , CeIII este

vorba despre una si aceeasi structura , acelasi constituent ( Fe3C)deosebirea consta in modul

de formare .

CeI se separa de lichid la temperature inalte de-a lungul liniei CD

CeII precipita din solutia solida de-a lungul liniei ES la temperature mai scazute .

CeIII precipita din solutia solida la temperature si mai joase de-a lungul liniei PQ

Perlita sau etectoidul diagramei Fe-Fe3C , contine 0,8 %C si este un amestec mechanic intre

ferita si cementita . Proprietatile mecanice ale perlitei sunt intermediere intre cele ale feritei si

cementitei , putand insa varia in limite relative largi in functie de gradul de dispersie . Se

poate prezenta sub doua forme , lamelara sau globulara ,dupa forma cementitei

Austenita sau solutia solida gama : este o solutie solida de intrepratundere a carbonului in

fierul , are reteaua cristalina a acestuia (cfc) si este paramagnetica . Austenita dizolva

carbon pana la 2,06% la temperatura autectica(1147C) . In mod normal austenita este

stabila la temperature inalte , de peste 723C , dar poate si intalnita si la temperature

ambientala , in otelurile aliate cu Ni , Mn , Cu . Ca orice solutie solida austenita este moale si

plastica .

Ledeburita reprezinta eutecticul diagramei Fe-Fe3 , contine 4,3% C si este un amestec

mechanic intre austenita si cementita intre 1147 si 723C . Continand cementita in cantitate

mare , ledeburita este dura (100Hb) s fragile , ledeburita este constituentul de baza al

fontelor albe .

Grafitulapare in structura fontelor cenusii si este constituit din carbon pur . Carbonul precipita

la racirea aliajelor fier carbon numai in cazul racirilor foarte lente sau dca acestea contin

elemente grafitizate ca aluminiul , siliciul , nichelul si carbonul in cantitati mari . Grafitul este

un constituent moale , fara rezistena mecanica si densitate mica .

13.Structurile de neechilibru. Perlita Atat otelul cat si fontele cenusii prezinta in masa de

baza aceeasi constituenti metalografici si anume cementita si perlita .Aceste structuri se

numesc de echilibru , deoarece se regasesc in campurile diagramei de echilibru si se obtin din

austenita la raciri lente sau in general la transformari izoterme cu grade mici de subracire. La

tratamentele termice intervin adeseori transformari cu grade mari de subracirecunoscute sub

numele de tratament termic de neechilibru . Familia perlitei cuprinde perlita, sorbita si trostita

, toate acestea sunt amestecuri mecanice intre ferita si cementita . Perlita se obtine de

austenita la 700C Aceasta transformare poate fi izoterma sau la racire continua .Perlita

creste in interiorul structurii austenitice , pornind de la un germene de cementita si formeaza

o colonie de lamele

14.Structurile de neechilibru. Bainitei Atat otelul cat si fontele cenusii prezinta in masa de

baza aceeasi constituenti metalografici si anume cementita si perlita .Aceste structuri se

numesc de echilibru , deoarece se regasesc in campurile diagramei de echilibru si se obtin din

austenita la raciri lente sau in general la transformari izoterme cu grade mici de subracire. La

tratamentele termice intervin adeseori transformari cu grade mari de subracirecunoscute sub

numele de tratament termic de neechilibru.

Familia bainitei cuprinde doi constituenti si anume bainita superioara si bainita inferioara .

Aceste structuri in mod obisnuit se pot obtine numai in urma transformari izoterme sau la

racire cu viteza mica . In intervalul 300 - 450C austenita sufera transformari partial

determinate de difuziune , asfel se formeaza ferita suprasaturata in carbon . Bainita

superioara ia nastere la 400- 450 C prin aparitia in austenita a feritei suprasaturate Aceasta

bainita are prop mecanice bune dar este fragila.

Bainita inferioara se formeaza la 300 350 C

15. Martensita se obtine la racire cu viteza mare a austenitei ,are loc transformarea - fara

ca excesul de carbon sa paraseasca reteaua cristalina . Intreaga cantitate de carbon din

austenita va fi regasita in ferita ,ferita asfel obtinuta este suprasaturata in carbon .

Martensita are o duritate mare 60 HRC si plasticitate redusa in cazul otelului aliat martensita

devine foarte fina .Prin revenire martensita din structura de neechilibru se transforma in

structuri apropiate de echilibru fara ca aceasta stare sa fie atinsa.Martensita de revenire se

obtine in urma unei reveniri joase 150-200 C de aici rezulta martenita de revenire , troostita

de revenire si sorbita de revenire.

22.Recoacerea de recristalizare nefazica Prin recapatarea prop plastice , materialul ecruisat

se supune incalzirii la temperature superioare temperaturii de recristalizare si sub

temperature punctului critic inferior . Recoacerii de recristalizare se supun semifabricatele sub

forma de benzi , table ,tezi ,bare si sarme trase sau trefilate la rece , precum si piesele

matritate sau ambutisate la rece . Recoacerea se aplica inainte de deformarea la rece ca

operatie intermediara sau ca operatie finala . Temperatura de recristalizare depinde de

compozitia chimica ca si de conditiile deformarii anterioare. Temperature de recoacere se

allege in functie de tipul otelului si de natura prelucrarii prin deformare . In cursul recoacerii

se recristalizeaza ferita , iar cementita se globulizeaza iar otelul capata o plasticitate mai

mare .Racirea produselor recoapte moi trebue sa se realizeze repid .

23. Recoacerea obisnuita sau completa Se aplica de cele mai multe ori dupa operatiile de

deformare plastica la cald si reprezinta tipul caracteristic pentru otelurile hipoeutectoide. La

recoacerea completa are loc transformarea tuturor fazelor din structura ceea ce duce la

finisarea si uniformizarea granulatiei , micsorarea duritatii , inlaturarea tensiunilor interne .

Incalzirea se face cu 30-50 C peste temperature punctului critic , durata de mentinere

depinde de calitatea otelului , de dimensiunile piesei , de structura initiala de tipul instalatiei

de incalzire . durata de incalzire la recoacere ese mai mare decat durata la calire deoarece

structura initiala grosolana se transforma si se omogenizeaza mai greu .Racirea se face lent .

29. Calirea otelurilor Prin calire se intelege tratamentul termic care conduce la formarea unei

structuri martensitice adica a unor structuri in afara de echilibru de tip solutie suprasaturata.

In cazul calirii patrunse se urmareste ca structura de calire sa se obtina pe intreaga suprafata

a piesei. Calirea consta in incalzirea otelurilor in domeniul de existenta a austenitei urmata de

o racire cu viteza superficiala . Viteza critica inferioara de calire Vcri la care austenita incepe

sa se transforme in martensita. Viteza critica superioara de calire , reprezinta viteza minima

la care austenita se transforma in martensita. Racirea pieselor cu viteza intermediara intre

Vcrs si Vcri conduce la aparitia unor structuri formate din prop variabile de martensita si alti

constituenti structurali .

30. Calirea clasica sau obisnuita cunoscuta sub denumirea de calire continua sau simpla

consta in austenizarea pieselor , urmata de o racire completa a acestora cu viteze

supracritice intr-un singur mediu de racire avand temperatura ambianta.Viteza de racire este

maxima la suprafata si scade catre viteza minima in centrulsectiunii. Cantitatea de martensita

care formeaza la racire in diversele puncte din sectiune este functie de raportul in care se

afla vitezele de racire ale suprafetei si centrului cu viteza critica de calire. Daca mediul de

racire are o capacitate de racire suficienta iar piesele sunt subtiri , acestea se calesc pe

intreaga sectiune . Daca mediul de calire are o capacitate de racire mai scazuta iar piesele

sunt massive sau din otel cu conductibilitate scazuta este posibil ca sa apara si structuri

intermedieare sau chiar perlitice. Acest procedeu de calire este simplu din punct de vedere al

executiei dar prezinta dezavantajul ca pe sectiune se creaza diferente mari de temperature

intre suprafata si centrul piesei , ele determina tensiuni interne si structurale mari care duc la

deformatii mari sau chiar fisuri in piese.

31. Calirea in trepte Consta in racirea pieselor austenizate succesiv in doua medii de racire

mai intai cu o viteza supracritica intr-un mediu de racire cald avand o temperature superioara

cu 20-30 C punctului Ms urmata de o mentinere de scurta durata la temperature acestuia in

vederea egalizarii temperaturii pe sectiunea piesei iar apoi racirea finala intr-un mediu avand

temperature ambianta , cu viteza de racire mai mica, dar sufficient pentru a nu se intersecta

curbei TTTI in zona structurilor de tranzitie . Drept mediu de racire calde se intrebuinteaza

bai de saruri tobite , metale tobite sau ulei cald.Racirea finala se executa in ulei rece sau

chiar in aer . Datorita egalizarii de temperature care se produce in timpul mentinerii in primul

mediu de racire la calirea in trepte diferenta de temperatura intre centrul si suprafata piesei

in intervalul de transformare martensitica este mult mai mica. Calirea in trepte se aplica la

piese cu configuratie complexa sau variatii bruste de sectiune din oteluri aliate care au

tendinta mare de deformare sau fisurare deoarece prin acest procedeu deformatiile se reduce

simtitor.calirea in trepte are insa dezavantajul ca nu se aplica la piese cu grosime mare

intrucat mediile de calire calde au capacitate de racire mai redusa

32.Calirea izoterma este un procedeu de calire patrunsa care consta in racirea pieselor

austenitizate succesiv in doua medii de racire dintre care primul este cald avand o

temperature superioara punctului Ms cu 20-120C . In cazul acestui procedeu de calire

durata de mentinere in primu mediu de racire este mai mare decat durata de transformare

izoterma a austenitei la temperature mediului de racire . Mentinerea in primul mediu de

racire se efectueaza in scopul racirii cu ziteza supracritica a egalizarii temperaturii pe sectiune

si a transformarii izoterme. Racirea finala pana la temperature ambianta este indiferenta

deoarece nu mai influentiaza structura. Se obtine o structura bainitica in functie de

temperature de mentinere a primului mediu de racire . daca temperature de transformare

izoterma este cu 20 60 C superioara punctului Ms se obtine bainita inferioara iar dca este

cu 60- 120 C deasupr lui Ms se obtine bainita superioara Principalul avantaj al acestui

procedeu de calire consta in faptul ca in timpul transformarii temperatura este uniforma pe

sectiunea piesei . Tensiunile superficiale sunt practice nule ceea ce determina deformatii

minime cauzate numai de tensiuni termice care si ele sunt mai reduse decat la alte procedee

de calire

24.Recoacerea incomplete Incalzirea se face cu 30 - 50C peste temperature punctului critic

A1 urmata de mentinerea corespunzatoare si racire lenta. Aceasta recoacere se aplica deca

structura initiala este corespunzatoare din punct de vedere al granulatiei dar duritatea este

prea mare din cauza unei perlite fin dispersate . La recoacerea incomplete are loc

recristalizarea numai a perlitei , micsorarea gradului ei de dispersie si deci micsorarea

duritatii.

25.Recoacerea de normalizare Incalzirea se face pana in domeniul pur austenitic pentru

toate otelurile si anume cu 30 50 C peste A3 la otelurile hipoeutectoide si cu 50 70 C

peste Acem la otelurile hipoeutectoide. Incalzirea otelurilor hipoeutectoide se face peste

Acem pentru distrugerea retelei de cementita secundara. Pentru toate otelurile racirea se va

face in aer. Normalizarea se aplica numai otelurilor carbon si slab aliate care au calibilitatea

redusa si racirea in aer conduce la obtinerea structurilor de echilibru sau usor in afara

acestora (sorbita) Din punc de vedere al structuriice se obtine aceasta fiind mai fina si avand

o cantitate mai mare de perlita , asfel se obtin oteluri cu 0,5 0,6%C se obtin structuri

complet perlitice

26. Recoacerea de omogenizare La cristalizarea otelurilor apar neomogenitati chimice

cunoscute sub denumirea de segregatii si care pot fi segregatii microscopice care se

manifesta in special in lingouri si care nu pot fi inlaturate prin tratament termic(dispar sau se

atenuiaza la deformarile plasticecu grade mari de deformare) microsegregatii (segregatii

dentrice) la care neomogenitatea se manifesta la nivelul cristalelor.Segregatia dentrica in

lingouri micsoreaza capacitatea de deformare Plastica la cald si faciliteaza ruperea

intercristalina . De asemenea accentueaza antizotropia prop in produsele deformate la cald.

Omogenizarea compozitiei chimice in cazul pieselor si lingourilor are loc prin incalziri la

temperature inalte (1050- 1250 C)cu mentineri de 20 30 de ore , incalzirea si racirea se

efectueaza cu viteze foarte mici.In practica industriala recoacerea de omogenizare se aplica

lingourilor si pieselor mari turnate din otel alial, pentru carburare .

27. Recoacerea de inmuiere sau de globulizare Reprezinta tipul characteristic de pentru

otelurile dure si extradure 0,6 1,4%C . Prin recoacerea de globulizare are loc transformarea

cementitei sau carburilor din forma lamelara in forma globulara ceea ce duce la

imbunatatirea prelucrabilitatii prin aschiere si a comportarii la alire

28. Recoacerea de detensionare Detensionarea se aplica pieselor obtinute prin turnare ,

sudare , deformare plastica ,dar daca produsele respective se supun unor alte operatii de

recoacere care se fac la temperature sufficient de mari pentru inlaturarea tensiunilor interne

iar racirea are loc sufficient de lent pentru a nu se introduce alte tensiuni nu se mai aplica in

mod special recoacerea de detensionare. Atunci cand detensionarea este urmarita in mod

expres recoacerea se numeste detensionare si trebue efectuata cat mai repede dupa

prelucrarea care a produs tensiuni interne, pentru a evita deformarea sau fisurarea piesei.

Fierul prezinta patru izotopi naturali. In ordinea abundentei relative, acestia sunt: 56Fe (91,7 %), 54Fe (5,8 %), 57Fe (2,2 %)

si 58Fe (0,3 %). De asemenea, se cunosc alti 10 izotopi sintetici ai fierului. S-a demonstrat (prin corelatia existenta intre

abundenta izotopului 60Ni, un produs de dezintegrare al 60Fe, si abundentele izotopilor stabili ai fierului in unii meteoriti ) ca

60Fe a existat in stare naturala in perioada de formare a sistemului solar. In functie de domeniile de temperatura la care sunt

stabile si de structura cristalina, este acceptata astazi existenta a 3 stari alotropice ale fierului solid:

Fierul are o structura cristalina cubica cu volum centrat si este stabil de la temperatura ambianta pana la temperatura de

1185 K (912oC). Intre temperatura ambianta si temperatura de 1043 K (770oC) (punctul Curie), fierul este feromagnetic,

iar peste 1043 K devine paramagnetic. Din aceasta cauza, initial formei structurale de fier existente intre 1043 K si 1185 K i

s-a dat denumirea de fier . Ulterior s-a renuntat la aceasta denumire intrucat intre fierul si fierul nu exista alte diferente.

Fierul are o structura cristalina cubica cu fete centrate si este stabil intre 1185 K (912oC) si 1667 K (1394oC).

Fierul are o structura cristalina cubica cu volum centrat si este stabil intre 1667 K (1394oC).si temperatura de topire, 1811

K (1538oC).

Nota: La nivel mondial nu s-a ajuns inca la un acord complet in privinta pozitiei exacte a diferitelor puncte caracteristice ale

fierului (si nici a punctelor caracteristice din diagrama de echilibru fier-carbon). Valorile indicate aici pentru temperaturi sunt

cele intalnite in monografiile de specialitate uzuale din Romania.

Fierul formeaza cu oxigenul combinatii bivalente si trivalente. Fenomenul de oxidare a fierului se mai numeste ruginire.

Oxidul feros, FeO (II), se obtine prin arderea directa a fierului. El este stabil doar la temperaturi de peste 833 K (560oC) si

este de culoare neagra.

Oxidul feric, Fe2O3 (III), numit si hematit, este un mineral de culoare maronie, obtinut prin oxidarea fierului in conditiile

existentei unui surplus de oxigen. El reprezinta principala sursa de obtinere a fierului. Oxidul feric-feros, Fe3O4 (II,III), numit

si magnetit, este materialul natural cu cele mai bune proprietati magnetice.

Desi acesti oxizi formeaza straturi protectoare la suprafata pieselor, porozitatea acestor straturi este atat de mare incat

obiectele din fier expuse efectelor atmosferei ruginesc continuu pana la distrugerea lor completa.

Oxidul feric este opac la radiatii ultraviolete si infrarosii, proprietate ce isi gaseste aplicatii la fabricarea geamurilor

termoabsorbante. In combinatie cu carbonul, fierul poate forma solutii solide sau carbura de fier Fe3 (numita si cementita). In

functie de temperatura si de continutul de carbon, solutiile solide sunt ferita, austenita si ferita .

Pentacarbonilul de fier, Fe(CO)5 se obtine prin reactia, sub presiune, a fierului cu monoxidul de carbon. Prin

descompunerea sa se obtine fierul carbonil cu o puritate de 97,5 %. De asemenea, el se foloseste pentru obtinerea a

numerosi compusi ai fierului cu utilizare in sinteza organica.

Tiocianatul de fier, Fe(SCN)3 are o culoare rosie caracteristica si serveste la punerea in evidenta a ionilor Fe3+. Datorita

reactivitatii sale mari, in natura fierul se gaseste in stare pura doar in cazuri foarte rare, de obicei in meteoritii ferosi. Cele

mai des utilizate minereuri de fier sunt hematitul, magnetitul, ilmenitul (FeTiO3), sideritul (FeCO3), limonitul (amestec de

goethit - -FeO(OH) - si lepidocrocit - -Fe3+O(OH)) si pirita (FeS2).

Cele mai mari zacaminte de minereu de fier sunt asociate cu asa-numitele formatiuni feroase in benzi (in engleza: Banded

Iron Formations). Minereurile de fier se exploateaza atat in exploatari de suprafata, cat si in mine. Cele mai importante

exploatari de suprafata se gasesc in America de Sud (in special in Bolivia si Brazilia), in vestul Australiei, in China, in

Ucraina si Canada.

In ultimii ani, aceste tari au inlocuit treptat tarile cu traditie in extragerea minereului de fier din mine, cum ar fi Franta, Suedia

sau Germania. Cel mai important zacamant de fier se afla la El Mutn in Bolivia, unde se estimeaza ca exista cca. 40

miliarde tone de minereu cu un continut de fier de peste 50 %.[9]

Anda mungkin juga menyukai

- Diagrama Fier CarbonDokumen22 halamanDiagrama Fier CarbonNaty Mărieş100% (2)

- Diagrama Fe CDokumen11 halamanDiagrama Fe CmicuelBelum ada peringkat

- Aliaje Din Sistemul Fier-CarbonDokumen54 halamanAliaje Din Sistemul Fier-Carbongivali50% (2)

- 03a - Studiul Microstructurii Otelurilor CarbonDokumen7 halaman03a - Studiul Microstructurii Otelurilor CarbonIonut DamianBelum ada peringkat

- Structura Fontelor de TurnătorieDokumen11 halamanStructura Fontelor de TurnătorieCiprian Iatan100% (1)

- DIAGRAMA Fe-CDokumen18 halamanDIAGRAMA Fe-CLUCIAN BUZOIANUBelum ada peringkat

- Tema 5 - SIM - Structuri de Echilibru Ale Oţelurilor Carbon Și Fontelor Albe - (Sapt. 9) (1) RezolvareDokumen5 halamanTema 5 - SIM - Structuri de Echilibru Ale Oţelurilor Carbon Și Fontelor Albe - (Sapt. 9) (1) RezolvareFlorin Aleh100% (1)

- Tratamente Termice La Oteluri Si FonteDokumen53 halamanTratamente Termice La Oteluri Si Fonteiarryna90% (20)

- Transformarea EutectoidaDokumen12 halamanTransformarea Eutectoidacristian_mcd50% (2)

- Sudabilitatea OtelurilorDokumen3 halamanSudabilitatea OtelurilorDorinSiAndreea100% (1)

- C11-Curs-Transformarea Eutectoida Si Reactiile de Precipitare ProeutectoidaDokumen52 halamanC11-Curs-Transformarea Eutectoida Si Reactiile de Precipitare ProeutectoidaCristian IakabBelum ada peringkat

- Proiect LaminareDokumen8 halamanProiect LaminareMonik Ionela100% (1)

- Clasificare OteluriDokumen2 halamanClasificare OteluriCoconcea Elena100% (13)

- Stiinta Materialelor Ref1 PDFDokumen19 halamanStiinta Materialelor Ref1 PDFMaria-Adriana PitigoiBelum ada peringkat

- Tema Cu Chestionar 3 - SIM - Bazele Teoretice Ale Studiului Aliajelor Metalice - (Cap. 3) - (Sapt. 7)Dokumen3 halamanTema Cu Chestionar 3 - SIM - Bazele Teoretice Ale Studiului Aliajelor Metalice - (Cap. 3) - (Sapt. 7)Florin AlehBelum ada peringkat

- OteluriDokumen18 halamanOtelurisoryn2007Belum ada peringkat

- Intrebari Test RezolvateDokumen23 halamanIntrebari Test RezolvateAnonymous 94UYKRlhlBelum ada peringkat

- Tema 3 - SIM - Pregătirea Probelor Pentru Analiza Optică Microstructurală - (Sapt. 7) Referat RezolvatDokumen4 halamanTema 3 - SIM - Pregătirea Probelor Pentru Analiza Optică Microstructurală - (Sapt. 7) Referat RezolvatFlorin Aleh100% (6)

- Tratamente TermiceDokumen320 halamanTratamente Termiceovidiu_81100% (1)

- Tema Cu Chestionar 4.4 - Fierul Si Aliajele Fe-C - (Cap. 4 - Partea - IV) - (Sapt. 10)Dokumen2 halamanTema Cu Chestionar 4.4 - Fierul Si Aliajele Fe-C - (Cap. 4 - Partea - IV) - (Sapt. 10)andreea ticaBelum ada peringkat

- Simbolizare MaterialeDokumen46 halamanSimbolizare MaterialeAlex Rozno100% (2)

- Tema Cu Chestionar 4.3 - Fierul Si Aliajele Fe-C - (Cap. 4 - Partea - III) - (Sapt. 10)Dokumen3 halamanTema Cu Chestionar 4.3 - Fierul Si Aliajele Fe-C - (Cap. 4 - Partea - III) - (Sapt. 10)andreea ticaBelum ada peringkat

- Tema Cu Chestionar-4Dokumen3 halamanTema Cu Chestionar-4Raluca Rociu67% (3)

- Tema 2 - SIM - Metode de Analiză A Unor Aspecte Structurale Ale Materialelor MetaliceDokumen3 halamanTema 2 - SIM - Metode de Analiză A Unor Aspecte Structurale Ale Materialelor MetalicePopa CristianBelum ada peringkat

- Determinarea Marimii Grauntelui AusteniticDokumen5 halamanDeterminarea Marimii Grauntelui Austeniticsebi100% (1)

- Lucrarea 7Dokumen5 halamanLucrarea 7Cristian ArhireBelum ada peringkat

- Structuri de Normalizare, Călire Şi Revenire Ale Oţelurilor CarbonDokumen8 halamanStructuri de Normalizare, Călire Şi Revenire Ale Oţelurilor CarbonDobrea Catalin100% (1)

- Procedeu LaminareDokumen6 halamanProcedeu LaminareIonică Alexandru100% (1)

- Diagrama Fier CarbonDokumen8 halamanDiagrama Fier CarbonAndrei DaniliucBelum ada peringkat

- Tema Cu Chestionar 3Dokumen3 halamanTema Cu Chestionar 3ANDRA-IOANA BOZAN-100% (1)

- OteluriDokumen14 halamanOteluriVictorChihai100% (2)

- Recoacerea OțeluluiDokumen5 halamanRecoacerea OțeluluiNicoleta MelinteBelum ada peringkat

- Procedee de SudareDokumen141 halamanProcedee de SudareStarrBelum ada peringkat

- Fonte Albe - OdtDokumen13 halamanFonte Albe - OdtCristina NicolescuBelum ada peringkat

- Carburarea in Mediu GazosDokumen31 halamanCarburarea in Mediu Gazosnick_pascu100% (1)

- FonteDokumen33 halamanFonteCosteaBelum ada peringkat

- Temă Cu Chestionar 4.2 - SIM - Fierul Și Aliajele Fe-C - (Cap. 4 - Partea II - Fonte Albe) - (Săpt. 11)Dokumen2 halamanTemă Cu Chestionar 4.2 - SIM - Fierul Și Aliajele Fe-C - (Cap. 4 - Partea II - Fonte Albe) - (Săpt. 11)Popa CristianBelum ada peringkat

- NitrurareaDokumen10 halamanNitrurareaScriptor IncertusBelum ada peringkat

- Material C45Dokumen1 halamanMaterial C45Andrei MindrutaBelum ada peringkat

- Influenta Elementelor de Aliere Asupra Proprietatilor OtelurilorDokumen22 halamanInfluenta Elementelor de Aliere Asupra Proprietatilor OtelurilorMădălina Constantinescu100% (2)

- Tema Cu Chestionar 4.2 - Fierul Si Aliajele Fe-C - (Cap. 4 - Partea - II) - (Sapt. 9)Dokumen2 halamanTema Cu Chestionar 4.2 - Fierul Si Aliajele Fe-C - (Cap. 4 - Partea - II) - (Sapt. 9)andreea tica50% (2)

- Metalurgie Fizica. Aliajul Fier-CarbonDokumen9 halamanMetalurgie Fizica. Aliajul Fier-CarbonVasile CurmeiBelum ada peringkat

- TEMA 2 Stiinta Si Ingineria MaterialelorDokumen8 halamanTEMA 2 Stiinta Si Ingineria MaterialelorPETRU ILIUTBelum ada peringkat

- Constituentii StructuraliDokumen3 halamanConstituentii StructuraliCarmen Bololoi RemeșBelum ada peringkat

- Studiul Diagramei de Echilibru Fier-CementitaDokumen8 halamanStudiul Diagramei de Echilibru Fier-CementitaPetrus UngureanuBelum ada peringkat

- Tema 3 - SIM - Structuri de Echilibru Ale Oțelurilor Carbon Și Fontelor AlbeDokumen3 halamanTema 3 - SIM - Structuri de Echilibru Ale Oțelurilor Carbon Și Fontelor AlbePopa Cristian100% (3)

- Sim - Curs 9 Fierul Şi Aliajele Fier-CarbonDokumen26 halamanSim - Curs 9 Fierul Şi Aliajele Fier-CarbonCorina SpătaruBelum ada peringkat

- UASMDokumen30 halamanUASMDoina Eudochia BulatBelum ada peringkat

- Diagrama Fe - CDokumen18 halamanDiagrama Fe - CPetricas BogdanBelum ada peringkat

- Fierul Si Aliajele FierDokumen18 halamanFierul Si Aliajele FierdncdanielaBelum ada peringkat

- Lucrarea - 6 - Aliaje Fe-C - OteluriDokumen30 halamanLucrarea - 6 - Aliaje Fe-C - OteluriMaria NastaseBelum ada peringkat

- OtelDokumen61 halamanOtelValentina Vorona0% (1)

- Lucrarea 2 An - Microstr - 2022Dokumen9 halamanLucrarea 2 An - Microstr - 2022andrei ionutBelum ada peringkat

- InoxDokumen31 halamanInoxAlexandra BarnaBelum ada peringkat

- Diagrama FeC DetaliiDokumen18 halamanDiagrama FeC DetaliiFertuGabrielBelum ada peringkat

- StructuriDokumen19 halamanStructuriDana Iacome CerneaBelum ada peringkat

- Capitolul 5 SM PDFDokumen30 halamanCapitolul 5 SM PDFDany AndreyBelum ada peringkat

- STM5Dokumen29 halamanSTM5Cristi GBelum ada peringkat

- Diagrama FeCDokumen2 halamanDiagrama FeCbluesenzation_500209100% (1)

- Oteluri Cu Propr. Speciale (SMMA II Ian 2009) Note de CursDokumen32 halamanOteluri Cu Propr. Speciale (SMMA II Ian 2009) Note de CursalexandruscribdBelum ada peringkat