7.2.Ps2 - Pek Beton KLD'14

Diunggah oleh

Anggit SpJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

7.2.Ps2 - Pek Beton KLD'14

Diunggah oleh

Anggit SpHak Cipta:

Format Tersedia

SPESIFIKASI TEKNIK

ii

PASAL II : PEKERJAAN BETON II-1

II.1 Umum II-1

II.2 Semen dan Bahan-bahan Pembantu II-1

II.2.1 Semen II-1

II.2.2 Bahan-bahan Pembantu. II-2

II.3 Agregat II-2

II.3.1 Umum II-2

II.3.2 Agregrat Halus II-3

II.3.3 Agregrat Kasar II-4

II.4 Air II-4

II.5 Adukan Beton II-5

II.5.1 Komposisi II-5

II.5.2 Kelas-kelas Beton II-5

II.5.3 Campuran beton pendahuluan II-6

II.5.4 Adukan Percobaan untuk Beton II-6

II.5.5 Penakaran (Batching) II-6

II.5.6 Pengadukan Beton II-7

II.6 Peralatan untuk Pengangkutan dan Pengecoran Beton II-8

II.6.1 Umum II-8

II.6.2 Truk Pengaduk Beton II-8

II.6.3 Truk Biasa (Non-Agitasi) II-8

II.6.4 Corong Luncuran II-8

II.6.5 Pompa Beton dan Peralatan Pengecoran II-9

II.6.6 Ban Berjalan (Belt Conveyor) II-9

II.7 Pengecoran Beton II-9

II.7.1 Umum II-9

II.7.2 Persiapan Pengecoran II-9

II.7.3 Suhu Adukan Beton Selama Pengecoran II-10

II.7.4 Pengecoran Beton di dalam Air II-10

II.7.5 Pengecoran II-10

II.7.6 Pemadatan dan Proses Pengerasan Adukan Beton II-10

II.8 Perawatan Beton dan Perlindungan II-11

II.8.1 Umum II-11

II.8.2 Cara Perawatan Kelembaban II-11

II.8.3 Cara Perawatan dengan Larutan Kimia II-11

II.8.4 Cara Perawatan dengan Membiarkan Bekisting Tetap pada Tempatnya II-12

II.9 Penyelesaian Akhir (Finishing) permukaan beton II-12

II.9.1 Umum II-12

II.9.2 Permukaan yang Tampak II-12

II.9.3 Penyelesaian Akhir pada Lantai Beton Monolit II-13

II.10 Pengendalian Mutu II-13

II.10.1 Umum II-13

II.10.2 Uji Kekuatan Tekan II-13

II.10.3 Uji Slump II-13

II.10.4 Pengujian Bahan Beton II-13

II.10.5 Catatan Pengecoran Beton dan Pengujian II-14

SPESIFIKASI TEKNIK

ii

II.11 Pekerjaan Bekisting II-14

II.11.1 Umum II-14

II.11.2 Persyaratan Bahan II-14

II.11.3 Penempatan dan Persiapan II-15

II.11.4 Pembukaan Bekisting II-15

II.12 Besi Beton dan Perlengkapan Lainnya II-15

II.12.1 Persyaratan untuk Bahan Besi Beton II-15

II.12.2 Pembuatan dan Perakitan II-16

II.12.3 Pengisi Sambungan (Joint Filler) II-17

II.12.4 Penahan Air (Water Stop) II-17

II.13 Pengukuran dan Pembayaran II-18

II.13.1 Beton II-18

II.13.2 Pekerjaan Bekisting II-18

II.13.3 Besi Beton II-18

II.13.4 Perlengkapan lain-lainnya II-19

SPESIFIKASI TEKNIK

ST II - 1

PASAL II PEKERJAAN BETON

II.1 Umum

Pasal ini berlaku untuk semua pekerjaan beton termasuk materialnya untuk bangunan-bangunan yang

strukturnya terdiri dari beton masa (mass concrete) maupun beton bertulang yang harus dilaksanakan

Kontraktor sesuai sesuai dengan kewajibannya.

Semua pekerjaan harus dilaksanakan sesuai dengan uraian dibawah ini, dan atau yang ditunjukkan dalam

gambar maupun yang diperintahkan oleh Direksi dan Konsultan Supervisi . Kegiatan pekerjaan beton

harus dilaksanakan dengan kehadiran Direksi dan Konsultan Supervisi .

Selambat-lambatnya tiga puluh (30) hari sebelum peralatan untuk pekerjaan beton yang akan digunakan

oleh Kontraktor untuk pengolahan, penakaran, pencampuran, pengangkutan, pengecoran beton dan

membuat adukan pasangan (mortar), Kontraktor harus menyerahkan bagan alir, gambar dan uraian

tertulis untuk menghasilkan pengelolaan yang benar dan effisien dari peralatan yang akan digunakan dan

menghasilkan metode pelaksanaan pengecoran beton yang memenuhi spesifikasi yang ditentukan dalam

kontrak.

Jika Kontraktor ingin membeli beton jadi (ready mix) atau mortar dari pabrik, Kontraktor harus memberi

tahu Direksi dan Konsultan Supervisi secara tertulis, selambat-lambatnya tiga puluh (30) hari sebelum

dimulainya pekerjaan beton sesuai dengan jadwal pelaksanaan yang telah disetujui. Pemberitahuan

tersebut mencakup ; uraian lengkap tentang pabrik beton, nama supplier, tempat dan kemampuan dari

Batching Plant, alat-alat pendukung, pengalaman beserta keandalannya untuk menghasilkan beton

berkualitas baik, tepat waktu dan lain-lain untuk mendapatkan persetujuan Direksi dan Konsultan

Supervisi . Tanpa persetujuan Direksi dan Konsultan Supervisi , Kontraktor tidak boleh menggunakan

peralatan untuk pengolahan dan/atau membeli serta mendatangkan beton jadi dari pabrik atau supplier.

Semua persiapan pengamanan yang memadai harus dipenyhi oleh Kontraktor sesuai dengan ketentuan-

ketentuan dalam Sub-pasal 7.2 dan 7.3 dari Spefikasi Umum, sehingga air buangan dari pengolahan

maupun perawatan beton yang mengandung endapan-endapan bahan-bahan tidak boleh langsung di

buang ke sungai dan di dilimpahkan ke tempat disekitar pekerjaan.

II.2 Semen dan Bahan-bahan Pembantu

II.2.1 Semen

Semen yang digunakan untuk pekerjaan beton maupun mortar adalah jenis-jenis yang memenuhi

ketentuan-ketentuan dan syarat-syarat yang ditentukan dalam NI-8 dan SNI 2049-90-A atau ASTM

nomor C150, dan/atau atas persetujuan Direksi dan Konsultan Supervisi .

Sebelum pemesanan semen, Kontraktor harus memberi tahukan terlebih dahulu secara rinci kepada

Direksi dan Konsultan Supervisi tentang semen yang akan digunakan.

Semen yang dikemas dalam kantong harus dikirim sesuai dengan persetujuan dari Direksi dan Konsultan

Supervisi dan harus disimpan dalam gudang yang kedap air serta dilengkapi dengan sarana untuk

menyerap kelembaban, dan harus mendapat persetujuan Direksi dan Konsultan Supervisi . Penempatan

semen harus diatur agar ada jalan longgar untuk pemeriksaan, serta ditandai dengan nomor-nomor

identitas masing-masing pengirim semen, sedemikian rupa sehingga untuk semen yang pertama masuk

harus dapat dikeluarkan yang pertama pula.

Semen harus disimpan di gudang yang mempunyai lantai dengan ketinggian + tiga puluh (30) cm diatas

permukaan tanah. Diantara masing-masing tumpukkan semen harus diberi jarak yang cukup. Satu

tumpukkan tidak boleh lebih dari tiga belas (13) sak, sesuai dengan pengarahan Direksi dan Konsultan

Supervisi , bila penyimpanannya diperkirakan lebih lama dari enam puluh (60) hari.

SPESIFIKASI TEKNIK

ST II - 2

Semen tidak boleh disimpan di lapangan lebih lama dari sembilan puluh (90) hari untuk pemakaian

pekerjaan tetap kecuali hasil pengujian menunjukkan masih memenuhi syarat.

Jika semen rusak dalam pengiriman, penanganan atau penyimpanan maka harus disingkirkan dari tempat

kerja.

Kontraktor harus menjamin agar selalu tersedia cukup semen di lokasi pekerjaan dan harus melaporkan

secara periodik kepada Direksi dan Konsultan Supervisi , tetapi tidak dibatasi, hal-hal berikut:

- Persediaan semen di lapangan pada akhir bulan sebelumnya;

- Penerimaan semen dalam bulan sebelumnya;

- Semen yang telah digunakan pad periode bulan sebelumnya;

- Data lainnya yang dianggap perlu oleh Direksi dan Konsultan Supervisi .

II.2.2 Bahan-bahan Pembantu.

Kontraktor diijinkan secara tertulis oleh Direksi dan Konsultan Supervisi untuk menggunakan bahan

pembantu yang diperlukan guna memperbaiki kelancaran pelaksanan, penyelesaian akhir dan mutu dari

pekerjaan beton dan adukan mortar dengan persetujuan Direksi dan Konsultan Supervisi .

Bahan pembantu jenis air-entraining admixture atau lainnya dapat dipakai untuk semua beton kecuali

ditentukan lain oleh Direksi dan Konsultan Supervisi . Bahan pembantu harus sesuai dengan ASTM

nomor C. 260 atau yang setara dan disetujui oleh Direksi dan Konsultan Supervisi , dengan pengecualian

untuk air-entraining admixture, Kontraktor harus memberi tahu Direksi dan Konsultan Supervisi atas

usul penggunaan bahan pembantu ini baik sebagai set-retarding, water reducing ataupun mempercepat

pengentalan beton termasuk sumber dari mana bahan diperoleh.

Semua pengujian bahan pembantu harus dilakukan oleh Kontraktor dengan biaya sendiri dan hasilnya

harus diserahkan kepada Direksi dan Konsultan Supervisi untuk mendapatkan persetujuan.

Banyaknya bahan pembantu yang dipakai pada masing-masing adukan beton dan pada bagian dari

pekerjaan beton yang akan menggunakan bahan pembantu akan ditentukan oleh Direksi dan Konsultan

Supervisi . Batas-batas maksimum slump maupun berkurangnya slump selama pengangkutan, waktu

yang diijinkan untuk beton tetap berada dialat pengaduk (mixer) dan waktu pengadukan dapat dirubah

oleh Direksi dan Konsultan Supervisi bila persetujuan penggunaan bahan pembantu diberikan.

Semua biaya penggunaan bahan pembantu harus sudah termasuk dalam harga satuan kontrak per meter

kubik dalam Daftar Kuantitas dan Harga untuk pekerjaan beton dimana bahan pembantu akan digunakan

dan tidak ada pembayaran terpisah untuk item yang sama harus dipertimbangkan oleh Pemilik.

II.3 Agregat

II.3.1 Umum

Material untuk membuat agregat halus dan kasar dapat berupa pasir/krikil alam sebagai hasil desintegrasi

alami dari batuan-batuan atau berupa pasir/batu pecah buatan yang dihasilkan dari pemecahan batu yang

disetujui oleh Direksi dan Konsultan Supervisi , kecuali juka Kontraktor ingin membeli beton jadi dari

pabrik.

Dalam hal Kontraktor ingin membeli agregrat dari sumber lain seperti dari pabrik atau supplier,

Kontraktor harus menyerahkan hasil uji, data dan informasi lainnya tenteng sifat-sifat fisik dan kimiawi

serta mutu agregrat yang akan dibeli dan dipakai sekurang-kurangnya tiga puluh (30) hari sebelum

agregat itu digunakan kepada Direksi dan Konsultan Supervisi untuk mendapatkan persetujuan.

Semua biaya yang dikeluarkan untuk pembuatan atau pembelian agregrat beton harus sudah dimasukkan

dalam harga satuan dalam kontrak per meter kubik yang disebutkan pada masing-masing item untuk

beton dalam Daftar Kuantitas dan Harga.

SPESIFIKASI TEKNIK

ST II - 3

II.3.2 Agregrat Halus

Agregrat halus adalah agregrat yang mempunyai ukuran butir maksimum lima (5) mm dan bahannya

bersifat keras. Agregrat halus harus terdiri dari butir-butir yang tajam dan keras. Butir-butir agregat halus

harus bersifat kekal (tidak pecah atau hancur oleh pengaruh-pengaruh cuaca seperti panas matahari dan

hujan). Agregat halus harus tidak boleh mengandung lumpur (butiran-butiran yang dapat melalui ayakan

0,063 mm) lebih dari 5%. Apabila kadar lumpur melampaui 5%, maka agregat halus harus dicuci.

Agregat halus tidak boleh mengandung bahan-bahan organis terlalu banyak yang harus dibuktikan

dengan percobaan Abrams-Harder (dengan larutan NaOH). Agregat halus yang tidak memenuhi

percobaan warna ini dapat juga dipakai asal kekuatan tekan adukan agregat tersebut pada umur 7 dan 28

hari tidak kuran dari 95% dari kekuatan adukan agregat yang sama tetapi dicuci dalam larutan 3% NaOH

yang kemudian dicuci hingga bersih dengan air, pada umur yang sama.

Agregrat halus di uji terhadap sodium sulphate soundness sesuai dengan SNI 1750-90-A untuk lima

(5) putaran dan harus menunjukkan kehilangan maksimum tidak boleh lebih dari sepuluh (10%) persen.

Agregrat halus yang dapat menyebabkan perubahan warna pada permukaan beton tidak boleh digunakan

untuk beton yang ekpose.

Gradasi agregrat yang digunakan sesuai PBI 1971 N.1.2 harus memenuhi persyaratn sebagai berikut:

- sisa di atas ayakan 4 mm, harus minimum 2% berat;

- sisa di atas ayakan 1mm, harus minimum 10% berat;

- sisa di atas ayakan 0.25 mm, harus berkisar antara 80%-90% berat.

Ayakan yang dipakai dengan

ukuran lubang rata-rata

Standar persentase berdasar bobot

yang lolos dari setiap ayakan (%)

No. 4

No. 10

No. 16

No. 30

No. 50

No. 100

100

90 100

80 100

50 90

25 65

10 35

2-10

Modulus kehalusan butir dari agregrat halus harus berkisar antara 2.5 sampai 3.3.

Prosentasi dari bahan yang merugikan agregrat halus tidak boleh lebih dari nilai-nilai berikut:

Jenis Persentasi berat (%)

- Gumpalan lempung

- Material yang lolos dari ayakan ukuran 0,063 mm

- Material yang tertahan dari ayakan ukuran 0.297 mm

dan mengapung didalam cairan yang mempunyai berat

jenis 1.95

1.0

5

0.5

Pasir laut tidak boleh dipakai sebagai agregat halus untuk semua mutu beton, kecuali dengan petunjuk-

petunjuk dari lembaga pemeriksaan bahan-bahan yang diakui dan atas persetujuan dari Direksi dan

Konsultan Supervisi .

SPESIFIKASI TEKNIK

ST II - 4

II.3.3 Agregrat Kasar

Agregrat kasar adalah agregrat yang mempunyai ukuran butir minimum lima (5) mm dan bahannya

bersifat keras.

Agregrat kasar untuk pekerjaan beton dapat berupa krikil sebagai hasil desintegrasi alam dari batuan-

batuan atau berupa batu pecah yang diperoleh dari pemecahan batu, dengan sifat-sifat karakteristik yang

hampir sama, dengan ukuran butir antara 5 mm 40 mm.

Agregrat kasar harus terdiri dari butir-butir yang keras dan tidak berpori. Agregat kasar yang

mengandung butir-butir pipih hanya dapat dipakai, apabila jumlah butir-butir pipih tersebut tidak

melampaui 20% dari berat agregat seluruhnya. Butir-butir agregat kasar harus bersifat kekal (tidak pecah

atau hancur oleh pengaruh-pengaruh cuaca, seperti terik matahari dan hujan.

Agregat kasar tidak boleh mengandung lumpur lebih dari 1% (ditentukan terhadap berat kering). Apabila

kadar lumpur melampaui 1%, maka agregat kasar harus dicuci.

Agregat kasar tidak boleh mengandung zat-zat yang dapat merusak beton, seperti zat-zat reaktif alkali.

Kekerasan dari butir-butir agregat kasar diperiksa dengan bejana penguji Rudeloff dengan beban penguji

20 t , harus memenuhi syarat-syarat sebagai berikut;

- tidak terjadi pembubukan sampai fraksi 9,5 19 mm lebih dari 24% berat,

- tidak terjadi pembubukan sampai fraksi 19 30 mm lebih dari 22% berat,

atau dengan mesin Pengaus Loas Angelos, tidak boleh terjadi kehilangan berat lebih dari 50%.

Aggregat kasar harus terdiri dari butir-butir yang beraneka ragam besarnya dan apabila diayak dengan

susunan ayakan ISO, dengan ukuran lubang berturut-turut ; 31,5 16 8 4 2 1 0,500 0,250 mm,

harus memenuhi syarat-syarat berikut;

- sisa di atas ayakan 31,5 mm, harus 0% berat;

- sisa di atas ayakan 4 mm, harus berkisar antara 90% dan 98%;

- sisa antara sisa-sisa kumulatif di atas dua ayakan yang berurutan, adalah maksimum 60% dan

minimum 10% berat.

Penanganan dan penyimpanan agregat kasar harus sedemikian rupa sehingga dicegah segregasi atau

masuknya benda-benda asing kedalam bahan agregat. Direksi dan Konsultan Supervisi berhak untuk

meminta agar agregat kasar harus disimpan di dalam platform terpisah yang memadai.

II.4 Air

Air untuk pembuatan dan perawatan beton, adukan mortar serta air untuk mencuci agregat harus

disediakan oleh Kontraktor dan harus mendapat persetujuan dari Direksi dan Konsultan Supervisi .

Air yang digunakan pembuatan dan perawatan beton serta pembuatan adukan mortar harus bebas dari

minyak, asam, garam-garam, alkali, bahan-bahan organis atau bahan-bahan lain yang merusak beton

dan/atau baja tulangan Bila diminta oleh Direksi dan Konsultan Supervisi contoh air harus diambil dari

tempat yang diusulkan dan dibandingkan dengan air suling. Air tersebut dapat dipakai, apabila kekuatan

tekan mortar semen + pasir dengan memakai air itu pada umur 7 dan 28 hari paling sedikit adalah 90%

dari kekuatan tekan mortar dengan memakai air suling pada umur yang sama.

Semua biaya yang dikeluarkan untuk pengujian dan pemakaian air yang akan digunakan untuk adukan

beton dan mortar serta pencucian agregat harus sudah termasuk dalam harga satuan masing-masing item

dalam harga satuan kontrak permeter kubik untuk beton maupun mortar seperti yang tercantum dalam

Daftar Kuantitas dan Harga.

SPESIFIKASI TEKNIK

ST II - 5

II.5 Adukan Beton

II.5.1 Komposisi

Beton harus terbuat dari semen Portland biasa, air, agregat halus, agregat kasar dan obat semen / bahan

campuran tambahan, jika diperlukan, yang telah disetujui oleh Direksi dan Konsultan Supervisi dan

diaduk dengan sempurna dan diatur sesuai dengan kekentalan yang benar.

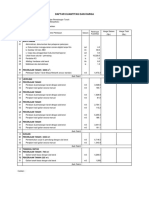

II.5.2 Kelas-kelas Beton

Tipe/jenis beton yang digunakan dibagi menjadi enam (6) kelas yang diantaranya juga termasuk beton

kurus (untuk lantai kerja). Masing-masing kelas beton yang digunakan harus sesuai dengan spesifikasi,

seperti ditunjukan dalam gambar ataupun sesuai dengan yang diperintahkan oleh Direksi dan Konsultan

Supervisi .

Berbagai kelas beton yang digunakan diklasifikasikan berdasar atas pengujian kekuatan desak silinder

(15x30) pada umur 28 hari, perbandingan antara air - semen maksimum maupun ukuran maksimum dari

agregat kasar seperti yang tersaji dibawah ini :

Rekomendasi Kelas Beton

Kelas Beton Ukuran maksimum

Agregat kasar

(mm)

Kuat tekan karakteristik

silinder

Usia 28 hari

(kg/cm

2

)

Maksimum

Rasio air semen

(%)

C (K 200) 40 50

E (K 175) 40 55

F (K 125) 25 65

Banyaknya air yang digunakan dalam beton dapat diubah oleh Direksi dan Konsultan Supervisi selama

dalam batas-batas yang telah ditentukan, yang sesuai dengan perbandingan air semen yang diperlukan

guna menjamin beton mudah untuk dikerjakan, mempunyai kekentalan yang benar, termasuk pula

pertimbangan akibat penggunaan bahan campuran tambahan/obat semen, jika digunakan, beserta

kemungkinan variasi dari besarnya kadar air maupun gradasi agregat yang akan dicampur.

Slump adukan beton harus diambil serendah mungkin, dengan masih memungkinkan pemadatan yang

menggunakan dengan alat-alat yang disetujui untuk pekerjaan itu, tetapi dalam setiap kelas beton

besarnya slump tidak boleh melebihi batasan seperti tersebut dibawah ini :

Kelas

Beton

Penggunaan beton pada

Bangunan-bangunan sungai

Slump

Minimum

(mm)

Slump

Maksimum

(mm)

A Tiang pancang beton bertulang 100 140

B

Lantai & balok jembatan, bangunan Sluiceway dan lantai beton untuk

Hoist, Bangunan Syphon serta beton-beton pelindung

120 160

C Pilar dan Abutment jembatan maupun Abutment bendung 80 120

D Bagian pondasi bangunan pengaman (Revetment) 80 120

E

Beton massa untuk tubuh bendung, pelat beton

Pada bangunan permanen sungai

80 120

F Beton untuk lantai kerja 80 120

SPESIFIKASI TEKNIK

ST II - 6

II.5.3 Campuran beton pendahuluan

Kontraktor harus mengajukan beberapa macam usulan campuran beton yang diharapkan sesuai dengan

ketentuan mutu beton dalam spesifikasi. Kontraktor harus melaksanakan pekerjaan pencampuran beton

dengan adukan sesuai dengan takaran bahan-bahan yang diuji lebih dahulu di laboratorium yang telah

disetujui oleh Direksi dan Konsultan Supervisi dengan menggunakan jumlah contoh yang memadai serta

bisa mewakili campuran agregat dan semen yang akan digunakan dalam pelaksanaan pekerjaan.

Kontraktor harus mempekerjakan tenaga ahli yang mampu dan berkualitas yang sesuai untuk

merencanakan campuran beton, mengawasi dan mengarahkan semua kegiatan pekerjaan beton mulai

tahap persiapan sampai dengan tahap pengecoran beton.

Pada waktu pelaksanaan bila tipe semen atau jenis agregat berubah ataupun komposisi gradasi dari

agregat berubah, sedang hasil uji kekuatan tekan tidak bisa memenuhi standar, maka adukan baru harus

dibuat sesuai dengan cara / prosedur seperti di atas.

II.5.4 Adukan Percobaan untuk Beton

Sekurang-kurangnya (30) tiga puluh hari sebelum pelaksanaan pekerjaan beton untuk bangunan dimulai,

Kontraktor harus memulai mencoba adukan yang akan digunakan untuk masing-masing kelas beton

dengan pengawasan Direksi dan Konsultan Supervisi . Adukan percobaan untuk beton dengan

menggunakan semua jenis agregat, takaran dan alat pengaduk beton yang sesuai dengan alat yang akan

digunakan dalam pelaksanaan pekerjaan. Adukan percobaan itu harus sepenuhnya berdasarkan hasil

sifat-sifat campuran beton pendahuluan.

II.5.5 Penakaran (Batching)

Kontraktor harus menyediakan peralatan penakar dan pengaduk, yang mampu mengaduk agregat, semen,

bahan pembantu dan air menjadi adukan yang homogen dan mengeluarkannya tanpa adanya segregasi.

Alat-penakar/pengaduk ini juga harus dapat mengantisipasi kemungkinan adanya kadar air agregat yang

berubah secara cepat maupun kemungkinan perubahan berat bahan yang sedang ditakar.

Banyaknya masing-masing bahan untuk pembuatan beton harus dilakukan dengan perbandingan berat

untuk masing-masing bahan, kecuali untuk air dan bahan pembantu yang dapat diukur dengan

perbandingan volume ataupun perbandingan berat.

Bila tidak ditentukan lain oleh Direksi dan Konsultan Supervisi maka bahan-bahan harus ditimbang

dengan ketelitian yang sudah mempertimbangkan kemungkinan adanya kesalahan-kesalahan kecil dari

operator pelaksana maupun kesalahan dari skala timbangannya sendiri:

Semen boleh lebih sampai dengan dua persen (+ 2%)

Agregat halus boleh lebih sampai dengan dua persen (+ 2 %)

Agregat kasar boleh lebih sampai dengan tiga persen (+ 3%)

Air boleh lebih sampai dengan satu persen (+ 1%)

Bahan tambah (admixture) boleh lebih sampai dengan satu persen (+ 1%)

Timbangan semen harus menggunakan timbangan yang mempunyai pembagian skala terkecil tidak lebih

dari dua (2) kg dan untuk timbangan agregat tidak boleh lebih dari sepuluh (10) kg. Pada waktu peneraan

atau perbaikan maka koreksi berat yang ditunjukkan pada setiap angka skala tidak boleh lebih besar nol

koma dua persen (0.2%) dari skala maksimum timbangan. Pada setiap waktu saat pengoperasian, berat

yang ditunjukkan pada satu titik pada timbangan tidak boleh lebih besar nol koma empat persen (0.4%)

dari tanda maksimum timbangan.

Kontraktor harus menyediakan alat untuk pengujian beban standar dan alat untuk memeriksa ketelitian

timbangan.

SPESIFIKASI TEKNIK

ST II - 7

Catatan tertulis yang tercetak atau gafik berikut ini harus selalu diletakkan dekat dengan alat untuk

masing-masing penakaran :

(a) berat dari material agregat dan semen;

(b) jumlah dari air yang dipakai;

(c) jumlah dan jenis dari bahan-campuran tambahan yang diguakan.

II.5.6 Pengadukan Beton

(1) Mengaduk beton dengan mesin-aduk (mixer)

Mesin-aduk bisa berupa drum berputar atau sudu berputar dengan drum-pengaduk atau

sudu-pemutar harus dioperasikan merata pada kecepatan mengaduk sebagaimana yang

dianjurkan oleh pabriknya. Sudu pengumpan dan pengaduk dari mesin-aduk harus

diperbaiki atau diganti bila ada bagian yang aus lebih dari dua puluh (20) mm. Mesin-

aduk dan truk-aduk yang telah ditempeli kerak beton yang telah mengeras tidak boleh

digunakan.

Jika dipakai semen curah dan volume takaran setengah (0.5) meter kubik atau lebih maka

timbangan dan berat corong semen harus dipisah dan dibedakan antara corong agregat

dan corong lainnya. Mekanik pengeluran dari corong timbangan untuk semen curah harus

dikunci pada saat pembukaan khususnya bila banyaknya semen dalam corong-corong

berkurang lebih dari satu persen (1%) atau bertambah berat lebih dari tiga persen (3%)

dibandingkan dengan banyaknya berat semen yang sudah ditetapkan.

Bila agregat mengandung air melebihi jumlah yang dibutuhkan untuk menghasilkan

saturated dry condition, contoh-contoh material harus diambil lagi dari masing-masing

agregat dan kadar-air diukur lagi untuk masing-masing jenis agregat, kemudian kadar air

dan takaran agregat harus diperhitungkan/dipertimbangkan kembali.

Material campuran beton harus dimasukkan dengan baik ke dalam mesin-aduk, dengan

urutan air harus masuk lebih dulu baru kemudian semen dan agregat. Semua air harus

sudah masuk didrum dalam waktu sepertiga dari waktu pengadukan seperti yang

disyaratkan.

Semen harus ditakar dan dimasukkan ke dalam mesin-aduk dengan cara sedemikian rupa

sehingga berat semen tidak berkurang, karena tertiup angin atau menggumpal di

permukaan corong atau di tempat lain yang bisa mengubah jumlah semen seperti yang

disyaratkan dalam adukan beton.

Semua beton harus diaduk sekurang-kurangnya 1,5 menit (90 detik) setelah semua bahan

termasuk air berada dalam mesin-aduk. Selama waktu pengadukan mesin-aduk harus

terus berputar sesuai dengan putaran rencana.

Mesin-aduk harus berputar secara otomatis sesuai dengan alat pengatur-waktu yang dapat

diatur dan dikunci oleh Direksi dan Konsultan Supervisi . Alat pengatur-waktu dan

mekanik pengeluaran harus saling terkait, sehingga selama pengoperasian secara normal,

adukan tidak akan dikeluarkan secara otomatis sampai waktu yang ditetapkan terpenuhi.

Penakaran yang pertama dari bahan beton yang dimasukkan ke dalam mesin aduk harus

mengandung sedikit kelebihan semen, pasir dan air atau penakaran mortar dengan

perbandingan yang sama untuk beton dengan tujuan melapisi bagian dalam drum tanpa

mengurangi kandungan mortar dalam adukan.

Bila berhenti mengaduk selama satu jam atau lebih, maka mesin-aduk harus dicuci

bersih.

(3) Mengaduk beton dengan tangan tidak diperbolehkan.

SPESIFIKASI TEKNIK

ST II - 8

(4) Beton jadi (Ready-mix).

Beton jadi yang dibeli dari supplier boleh digunakan setelah mendapatkan persetujuan

tertulis dari Direksi dan Konsultan Supervisi . Persetujuan ini tidak mengikat dengan

tanpa alasan, karena Kontraktor harus menunjukkan bahwa bahan beton yang dibeli

memenuhi semua persyaratan yang ditetapkan dalam spesifikasi ini. Persyaratan yang

ditetapkan seperti pengambilan contoh, adukan pendahuluan, pengujian dan mutu beton

untuk berbagai kelas beton harus tetap diikuti.

II.6 Peralatan untuk Pengangkutan dan Pengecoran Beton

II.6.1 Umum

Metode dan jenis peralatan yang digunakan untuk pengangkutan dan pengecoran beton harus sedemikian

sehingga beton mempunyai komposisi dan konsistensi yang diperlukan, dan tidak akan menyebabkan

segregasi yang berarti dari agregat kasar, atau menyebabkan kehilangan slump melebihi dua puluh lima

(25) mm, atau kehilangan kandungan udara sebelum konsolidasi melebihi satu (1%) persen pada adukan

beton.

Dalam hal beton diangkut dan atau dicor dengan salah satu dari tipe peralatan yang disebutkan di bawah

ini maka alat-alat yang digunakan harus dipasang dan ditangani sesuai dengan uraian berikut :

II.6.2 Truk Pengaduk Beton

Kecepatan mengaduk dari drum harus diantara dua (2) sampai empat (4) putaran per menit. Isi campuran

beton di dalam drum harus tidak melebihi kapasitas yang ditetapkan oleh pabrik atau tidak melebihi tujuh

puluh (70%) persen dari isi penuh dari drum. Atas persetujuan Direksi dan Konsultan Supervisi truk-

pengaduk bisa digunakan atau dipakai saat pangangkutan beton. Interval antara dimasukkannya air ke

dalam drum dan pengeluaran adukan beton dari pengaduk harus tidak melebihi satu (1) jam. Selama

dalam interval ini, campuran harus diaduk secara terus menerus dengan kecepatan seperti tersebut di atas.

II.6.3 Truk Biasa (Non-Agitasi)

Bak truk non-agitasi harus halus dan kedap air. Untuk melindungi terhadap hujan harus diberi tutup. Truk

non-agitasi harus mengeluarkan campuran beton ke lokasi pekerjaan sebagai adukan yang merata dan

tercampur secara sempurna.

Adukan yang merata akan dapat dianggap memenuhi syarat, bila contoh dari bagian satu dan bagian

lainnya dari bahan-campuran mempunyai slump yang perbedaannya tidak lebih dari dua puluh lima (25)

mm. Pengecoran beton harus selesai dalam satu (1) jam sesudah memasukkan air kedalam semen dan

agregat.

Dalam keadaan tertentu untuk mempercepat pengerasan beton, atau bila suhu udara tiga puluh (30

0

C)

derajat atau lebih, batas waktu pengeluaran beton harus kurang dari satu (1) jam.

II.6.4 Corong Luncuran

Pengecoran beton dengan corong-luncuran (chute) tidak diijinkan kecuali mendapat persetujuan terlebih

dahulu dari Direksi dan Konsultan Supervisi . Bila disetujui, corong harus mempunyai penampang yang

bersudut bulat dan harus mempunyai kemiringan yang tetap, sehingga beton dapat meluncur tanpa

segregasi. Bagian bawah harus diberi alat-penuntun atau drop-chute atau alat-penuntun dengan corong

yang tidak melebihi satu setengah (1.5) meter tingginya untuk mencegah segregasi saat jatuhnya

campuran beton. Corong luncuran harus dilindungi dari sinar matahari langsung.

SPESIFIKASI TEKNIK

ST II - 9

II.6.5 Pompa Beton dan Peralatan Pengecoran

Sebelum pemompaan dimulai, kira-kira satu (1) m

3

mortar dengan perbandingan air, bahan pembantu,

semen dan agregat-halus sesuai dengan yang direncanakan untuk adukan-beton biasa harus dicoba untuk

dilewatkan melalui pipa inlet pompa. Pipa-pipa tersebut harus diusahakan dipasang selurus mungkin.

II.6.6 Ban Berjalan (Belt Conveyor)

Adukan beton tidak boleh diangkut dengan alat ban-berjalan (belt conveyor), kecuali mendapat

persetujuan dari Direksi dan Konsultan Supervisi . Jika diijinkan, alat ban-berjalan harus digunakan

dengan syarat-syarat bahwa alat harus dilindungi dari hujan, angin dan sinar matahari, dan suatu corong-

khusus dengan chute tegak harus dipasang di ujung masing-masing alat ban berjalan untuk membatasi

jatuhnya adukan beton yang akan dicor dengan tinggi-jatuh maksimal satu setengah (1.5) m.

Rincian lengkap tentang katalog dari pabrik, cetak biru dan sebagainya utnuk masing-masing tipe dari

alat-alat di atas harus diserahkan kepada Direksi dan Konsultan Supervisi . Semua alat-alat itu harus

dioperasikan dan dipelihara sesuai dengan buku-petunjuk dari pabrik.

Alat tipe lain dari yang disebut di atas harus mendapat persetujuan dari Direksi dan Konsultan Supervisi

sekurang-kurangnya tiga puluh (30) hari sebelum digunakan.

II.7 Pengecoran Beton

II.7.1 Umum

Beton tidak boleh dicor/ditempatkan sebelum pemasangan bekisting, bagian-bagian yang perlu dipasang

di dalam beton dan persiapan permukaan beton selesai dilakukan oleh Kontraktor dan diperiksa oleh

Direksi dan Konsultan Supervisi .

Kecuali bila disetujui oleh Direksi dan Konsultan Supervisi , beton tidak boleh dicor pada waktu hujan

atau tergenang air dan dalam segala hal tidak boleh dicor dalam air yang mengalir.

Selama proses ini sarana komunikasi antara lokasi pengadukan dan lokasi pengecoran, bila dianggap

perlu harus disediakan, dioperasikan dan dirawat oleh Kontraktor seperti yang ditentukan oleh Direksi

dan Konsultan Supervisi . Tidak ada pembayaran tersendiri atau tambahan pembayaran kepada

Kontraktor sebagai biaya tambahan untuk tersedianya sarana komunikasi.

II.7.2 Persiapan Pengecoran

Sebelum kegiatan pengecoran dimulai semua permukaan yang akan ditempati adukan beton harus

dibersihakan dan tidak boleh ada minyak, lumpur, bahan organis, potongan-kayu, segala macam lapisan

cat, kotoran atau bahan-bahan lain yang bisa membusuk. Pembersihan ini bisa dilakukan dengan

menggunakan kompresor udara atau air atau alat-alat lain yang sesuai dan mendapat persetujuan dari

Direksi dan Konsultan Supervisi .

Semua permukaan bekisting dan bahan-bahan yang akan tinggal/tertanam di dalam cor-coran harus

dibersihkan. Permukaan pondasi cadas yang akan diberi adukan beton harus dibasahi dan jika ada

genangan air harus dikeringkan terlebih dahulu.

Permukaan tanah, pasir atau krikil yang akan ditempati adukan beton untuk pondasi harus dibersihkan

dari genangan air , aliran air, potongan kayu atau bahan kotoran lainnya. Permukaan tanah atau pasir dan

krikil harus dalam keadaan lembab sebelum adukan beton untuk pondasi dicor/ditempatkan.

Permukaan construction joint (sambungan pelaksanaan untuk batas pengecoran) yang akan ditempati

adukan beton baru sebelumnya harus dibersihkan dan dibasahi serta harus mendapat persetujuan terlebih

SPESIFIKASI TEKNIK

ST II - 10

dahulu dari Direksi dan Konsultan Supervisi . Kegiatan pembersihan harus meliputi pembersihan untuk

semua kotoran, sisa-sisa adukan yang lepas, maupun cat-cat dan benda-benda lainnya.

Permukaan semua sambungan pelaksanaan harus dibersihkan dari kelebihan adukan sebelumnya maupun

benda-benda asing lainnya dengan jalan menyikat, memahat atau dengan cara lain yang disetujui oleh

Direksi dan Konsultan Supervisi . Sambungan pelaksanaan harus diisi karet (joint filler) atau material

yang sesuai dengan petunjuk Direksi dan Konsultan Supervisi .

II.7.3 Suhu Adukan Beton Selama Pengecoran

Suhu adukan beton selama waktu pengecoran tidak boleh lebih dari tiga puluh dua (32

0

C) derajat

Celcius. Penumpukan agregat harus terlindung dan terhindar dari cuaca panas atau material agregat dapat

juga disemprot dengan air. Air untuk adukan harus cukup dingin atau campuran beton diisolasi, jika

diperlukan, untuk menjaga suhu adukan-beton di bawah batas-batas yang telah ditetapkan.

II.7.4 Pengecoran Beton di dalam Air

Beton tidak boleh di cor di bawah air kecuali hal tersebut tidak dapat dihindari dan dalam hal ini harus

mendapat persetujuan dari Direksi dan Konsultan Supervisi dan harus dilakukan dengan pengawasan

yang ketat dan teliti.

Banyaknya semen untuk setiap kelas beton yang dicor di dalam air harus ditambah, sehingga faktor air-

semen dalam adukan tidak lebih dari 0,47. Slump harus dijaga tidak boleh melebih sepuluh (10) cm untuk

menghindari segregasi. Beton harus dituangkan hari-hati dalam gumpalan yang kompak pada posisi yang

tepat dengan bantuan penuntun ataupun alat bucket yang bisa dibuka dari bawah atau alat lain yang

disetujui oleh Direksi dan Konsultan Supervisi . Usulan secara rinci untuk pengecoran dalam air harus

dibuat oleh Kontraktor untuk mendapatkan persetujuan dari Direksi dan Konsultan Supervisi .

II.7.5 Pengecoran

Kontraktor harus memberitahu Direksi dan Konsultan Supervisi , waktu dan tempat dimana akan

dilakukan pekerjaan pengecoran beton. Pengecoran beton hanya boleh dilakukan pada waktu Direksi dan

Konsultan Supervisi hadir di tempat pekerjaan.

Adukkan-beton yang terlambat dicor dan sudah mulai mengeras atau kecuali dapat diperbaiki dengan

menambah air atau menurunkan slump sebesar dua puluh lima (25) mm atau lebih sesuai dengan

persetujuan Direksi dan Konsultan Supervisi , harus dibuang ke tempat yang ditunjuk oleh Direksi dan

Konsultan Supervisi dan biaya yang dikeluarkan untuk pembuatan adukan dan pembuangannya

ditanggung oleh Kontraktor.

Sejauh masih bisa dilaksanakan beton harus dicurahkan langsung ke tempat pengecoran dan tidak perlu

dilewatkan jalan lain untuk menghindari segregasi. Metode dan alat-alat yang dipakai untuk

mencurahkan beton ke dalam bekisting harus sedemikian rupa sehingga tidak akan menghasilkan agregat

kasar terpisah dari adukan lainnya. Kontraktor harus menggunakan cara yang cocok untuk menjaga agar

besi dan bekisting tidak bergeser dari tempatnya. Tinggi jatuh adukan beton harus tidak melebihi satu

setengah (1,5) meter.

II.7.6 Pemadatan dan Proses Pengerasan Adukan Beton

Masing-masing lapisan adukan harus dipadatkan segera setelah adukan di cor dan dibiarkan

berkonsolidasi dengan menggunakan peralatan yang sesuai (concrete vibrator), sehingga beton dapat

dipadatkan sampai batas yang memungkinkan. Pengecoran lapisan adukan berikutnya tidak boleh

dilakukan sebelum lapisan yang adukan sebelumnya dikerjakan secara lengkap.

SPESIFIKASI TEKNIK

ST II - 11

Umumnya, beton harus dipadatkan dengan alat penggetar mekanik atau pneumatik tipe penggetar dalam

yang bekerja dengan kecepatan sekurang-kurangnya tujuh ribu (7.000) putaran per menit (RPM).

Sewaktu dibenamkan ke dalam adukan, kepala penggetar harus dibenamkan dalam beton secara vertikal

dan sekurang-kurangnya lima (5) cm kedalam lapisan dibawahnya. Jika sulit menggunakan penggetar

dalam, beton boleh digetarkan dengan tipe penggetar eksternal seperti yang akan diuraikan berikut atau

dipadatkan dengan menusuk-nusuknya dengan tongkat seperti pengarahan Direksi dan Konsultan

Supervisi .

Pemadatan beton pada bagian struktur yang terbuka harus menggunakan alat-penggetar tipe

pembenaman, jika dipakai alat-penggetar bekisting heavy duty harus mendapatkan persetujuan

sebelumnya dari Direksi dan Konsultan Supervisi sebelum dilaksanakan. Penggetar bekisting harus

ditempelkan secara kuat ke bekisting selama pemadatan, dan harus dapat dilepaskan dengan cepat dan

ditampelkan kembali keposisi lain pada bagian bekisting dan harus bekerja dengan kecepatan sekurang-

kurangnya delapan ribu (8.000) putaran per menit (RPM) sewaktu dipakai untuk menggetarkan beton.

Alat-penggetar harus digunakan secara sistematis dengan pengaturan interval tertentu, daerah yang

terpengaruh tidak boleh bertumpang tindih sehingga beton dapat dipadatkan secara merata dengan

sebaik-baiknya.

Pemadatan pada masing-masing lapisan bagian beton yang baru dicor dan berhubungan dengan beton

yang telah mengeras, maka penggetar harus digunakan lebih lama dan ditusukkan lebih dalam

berdekatan/sepanjang bagian yang berhubungan. Kepala penggetar tidak boleh menyentuh bagian yang

telah mengeras dan dinding bekisting.

II.8 Perawatan Beton dan Perlindungan

II.8.1 Umum

Semua beton yang sudah dicor harus dirawat sesuai dengan spesifikasi dan seperti yang diperintahkan

oleh Direksi dan Konsultan Supervisi . Kontraktor harus menyerahkan cara/metode perawatan beton

untuk mendapatkan persetujuan Direksi dan Konsultan Supervisi , sebelum dimulainya pengecoran.

Perawatan harus segera dilakukan supaya beton tidak kehilangan kelembabannya. Beton harus dilindungi

dari hujan deras selama dua belas (12) jam pertama, air mengalir selama empat belas (14) jam pertama

dari sinar matahari langsung untuk tiga (3) hari pertama.

Semua beton harus dilindungi secara memadai terhadap kemungkinan gangguan akibat adanya lalu lintas,

kebakaran atau panas yang berlebihan termasuk panas yang dihasilkan dari pengelasan besi. Cara-cara

perawatan berikut ini dapat dilaksanakan.

II.8.2 Cara Perawatan Kelembaban

Beton harus dijaga tetap lembab terus menerus dengan menjaga kadar airnya sekurang-kurangnya selama

tujuh (7) hari pertama.

Seluruh permukaan beton harus dijaga tetap lembab dengan cara membasahi dengan air memakai alat

nozzle, kain, kapas, keset, karpet basah, tanah atau lapisan pasir yang juga bisa dipakai untuk menahan

kelembaban. Pada waktu perawatan selesai, permukaan beton harus dibersihkan dari bahan-bahan yang

digunakan selama perawatan.

II.8.3 Cara Perawatan dengan Larutan Kimia

Perawatan permukaan beton yang terbuka/ekpose dapat dilakukan dengan cairan curing compund sesuai

dengan ASTM C309, PBI 1971 N.1.-2 atau yang setara, setelah mendapatkan persetujuan dari Direksi

dan Konsultan Supervisi.

Larutan kimia tersebut harus digunakan dengan cara disemprotkan dengan tekanan sedemikian rupa

sehingga menutup seluruh permukaan beton dengan lapisan yang merata, dan harus mempunyai sifat

SPESIFIKASI TEKNIK

ST II - 12

sedemikian rupa sehingga lapisan ini akan mengeras dalam waktu tiga puluh (30) menit sesudah

pemakaian. Banyaknya larutan-kimia yang digunakan harus sanggup menutup rapat seluruh permukaan

beton. Mesin semprot harus dilengkapi dengan meteran penunjuk tekanan pada waktu pengoperasian dan

alat untuk mengendalikan tekanan.

Curing compound harus digunakan untuk beton yang permukaannya langsung dilakukan finishing segera

setelah kelembaban dari permukaannya hilang, tetapi penggunaannya harus dilakukan sebelum mulai

terjadinya penyusutan akibat kering atau retak yang besar mulai tampak. Jika terjadi keterlambatan pada

pemakaian curing compound mungkin akan terjadi pengeringan yang menimbulkan retakan pada

permukaan, penyemprotan air dengan semburan halus memakai nozzle harus dimulai segera dan harus

dilakukan terus menerus sampai pemakaian bahan kimia dapat dimulai. Bila lapisan bahan kimia rusak

karena sebab-sebab tertentu sebelum masa berakhirnya tujuh (7) hari pertama, maka bagian yang rusak

segera diperbaiki dengan tambahan bahan kimia.

Curing compound tidak boleh mengeras selama disimpan, dan tidak boleh dilarutkan atau dirubah

dengan cara apapun selain sesuai standar dari pabrik. Pada saat digunakan, bahan kimia harus berupa

adukan yang merata. Jika bahan-kimia tidak digunakan selama seratus dua puluh (120) hari sesudah

tanggal pembuatannya Direksi dan Konsultan Supervisi bisa meminta pengujian tambahan sebelum

bahan tersebut digunakan untuk menentukan apakah bahan tersebut masih memenuhi persyaratan.

II.8.4 Cara Perawatan dengan Membiarkan Bekisting Tetap pada Tempatnya

Beton yang memakai bekisting bisa dirawat dengan membiarkan bekisting tetap berada ditempatnya.

Bekisting harus tetap berada ditempatnya sampai sekurang-kurangnya tujuh (7) hari pertama, kecuali

untuk bagian struktur yang mempunyai ketebalan lebih tebal dari lima puluh (50) cm, bekisting harus

dibiarkan ditempatnya sekurang-kurangnya lima (5) hari. Bekisting kayu harus tetap basah dengan

penyiraman air selama masa perawatan.

II.9 Penyelesaian Akhir (Finishing) permukaan beton

II.9.1 Umum

Tingkatan dan syarat-syarat penyelesaian akhir/finishing dari permukaan beton harus dilaksanakan

sebagaimana yang ditetapkan pada pasal ini atau seperti ditampakkan dalam gambar. Finishing pada

permukaan beton harus dilakukan oleh tukang ahli dan berpengalaman.

Kecuali sudah ditetapkan bahwa pada bagian-bagian tertentu tidak diperlukan adanya kegiatan inspeksi,

maka finishing atas permukaan beton harus dilakukan hanya bila dihadiri oleh Direksi dan Konsultan

Supervisi . Bila diperlukan Direksi dan Konsultan Supervisi akan meminta pengujian pada permukaan

beton untuk menentukan apakah kekasaran permukaan masih dalam batas yang ditetapkan. Kekasaran

permukaan beton bisa digolongkan sebagai kasar atau halus. Bekas yang ditinggalkan oleh bekisting yang

kurang rapat atau tidak lurus atau geblekan bekisting yang jelek bisa dianggap sebagai kekasaran kasar

dan akan diuji dengan pengukuran langsung. Semua kekasaran yang lain akan dianggap kekasaran yang

halus dan akan diuji dengan menggunakan pelat yang mempunyai sisi lurus, sedang untuk permukaan

yang melengkung akan diuji dengan pelat yang mempunyai sisi melengkung yang setara dengan arah

lengkungan bagian yang akan diuji.

II.9.2 Permukaan yang Tampak

Permukaan beton yang memakai bekisting yang akan menerima bahan-timbun atau beton yang akan

dicorkan disitu. Koreksi kekasaran pada permukaan yang diukur seperti uraian sebelumnya harus hanya

diperlukan untuk cekungan yang melebihi tiga puluh (30) mm.

Permukaan yang memakai bekisting yang akan terbuka (exposed) secara tetap dan bila diperlukan

dengan penampilan yang menarik. Kekasaran permukaan yang diukur seperti uraian sebelumnya tidak

SPESIFIKASI TEKNIK

ST II - 13

boleh melebihi sepuluh (10) mm untuk yang kasar dan dua puluh (20) mm untuk yang halus.

Plywood harus digunakan untuk penyelesaian tersebut.

II.9.3 Penyelesaian Akhir pada Lantai Beton Monolit

Penyelesaian akhir untuk lantai beton monolit yang tampak pada gambar, maka pengecoran adukan beton

harus berjalan secara terus-menerus setebal dan seluas pelat tanpa mengalami perubahan adukan. Air-

adukan harus sedikit mungkin, untuk menghasilkan pengecoran yang sempurna jumlah air akan

ditetapkan oleh Direksi dan Konsultan Supervisi . Sesudah pengecoran beton selesai, lantai dan

permukaan lain harus disetrika dengan setrika kayu pada permukaan yang benar dan pada elevasi seperti

tampak dalam gambar. Bila ditunjukkan dalam gambar atau dalam spesifikasi ini, permukaan lantai harus

diselesaikan dengan steel trowel. Penyetrikaan harus sedikit mungkin selaras dengan upaya

mempertahankan permukaan yang licin dan padat dan tidak boleh diteruskan sampai saat adukan mulai

mengeras untuk menghindari kelebihan bahan halus terikat dalam penggosokan ini. Penambahan air,

semen kering, atau spesi kering di atas permukaan beton untuk membantu finishing tidak diijinkan.

II.10 Pengendalian Mutu

II.10.1 Umum

Pengujian-pengujian yang harus dilakukan untuk kontrol mutu, dengan standar uji dan frekuensinya

harus sesuai dengan Sub-pasal 2.3. Tambahan pengujian berikut harus juga dilakukan oleh Kontraktor.

II.10.2 Uji Kekuatan Tekan

Selama pembuatan dan pengecoran beton, sekurang-kurangnya harus diambil dua (2) benda uji/lokasi

setiap hari dan sekurang-kurangnya dua (2) benda uji setiap lima (5) meter kubik/lokasi. Benda uji dapat

berupa silinder atau kubus. Jika benda uji berbentuk silinder, maka ukurannya adalah dengan diameter 10

cm dan panjang 20 cm. Jika ukuran maksimum agregat adalah 40 mm, maka silinder harus berukuran

diameter 15 cm dengan panjang 30 cm. Jika benda uji berbentuk kubus, maka ukurannya adalah panjang

15 cm, lebar 15 cm dan tinggi 15 cm, dengan standar perawatan dan diuji pada umur dua puluh delapan

(28) hari.

Bila dianggap perlu oleh Direksi dan Konsultan Supervisi , kekuatan tekan dari beton yang sudah dicor

harus dicek dengan metode schmidt hammer. Frekuensi dari pengujian harus sesuai dengan petunjuk dari

Direksi dan Konsultan Supervisi .

II.10.3 Uji Slump

Uji slump harus dilakukan sebelum pengecoran dan pada waktu pengambilan contoh pengujian atau jika

diperintahkan oleh Direksi dan Konsultan Supervisi . Pengujian harus sesuai dengan ASTM C.143,

AASHTO T119 atau SNI 1972-90-F /SNI 1972:2008.

II.10.4 Pengujian Bahan Beton

Kontraktor harus melakukan pengujian untuk bahan beton yang akan digunakan dengan spesifikasi serta

frekuensi yang ditentukan dan diarahkan oleh Direksi dan Konsultan Supervisi sebagai berikut :

SPESIFIKASI TEKNIK

ST II - 14

Aggregates JIS Standard AASHTO Standard SNI Standards

- Sieving analysis for coarse, fine aggregate and for

stone fineness

E 11+C136 T-27 1968-90-F

- Organic impurities in fine aggregate C 40 T-21 1755-90-A

- Specific gravity and water absorption test in fine

aggregate

C 128 T-84 1970-90-F

- Specific gravity and water absorption test in coarse

aggregate

C 127 T-85 1969-90-F

- Los Angeles abrasion test C 131 T-96 03-2417-1991

- Soundness of aggregates by use of Sodium Sulphate C 88 T-104 1758-90-A

- Fineness test on cement C 150 T-128 15-2530-1991

- Strength test on mortar specimens C 150 T-106 M-111-1990-03

II.10.5 Catatan Pengecoran Beton dan Pengujian

Catatan yang teliti dan mutakhir yang menunjukkan tanggal, waktu, cuaca dan suhu lapangan (bila

berbagai lokasi pekerjaan yang berbeda-beda), harus dilakukan oleh Kontraktor dan laporan quality

control harus diserahkan setiap bulan kepada Direksi dan Konsultan Supervisi untuk evaluasi dan

catatan proyek. Kontraktor juga harus mencatat senua hasil pengujian beton dan harus diberi tanda / kode

dari hasil uji lokasi/tempat contoh itu diambil.

II.11 Pekerjaan Bekisting

II.11.1 Umum

Pekerjaan bekisting harus termasuk penyediaan, pemasangan dan pembongkaran bekisting untuk

pekerjaan beton dengan kekuatan yang cukup, lengkap dengan semua pengikat-pengikat yang diperlukan,

penyokong dan sebagainya sesuai dengan syarat-syarat yang ditetapkan dibawah ini.

Bingkai bekisting harus mempunyai kehalusan dan kekasaran yang diperlukan untuk memenuhi syarat-

syarat toleransi dengan penyelesaian akhir sebagaimana yang ditetapkan di bawah ini dan bingkai

bekisting harus dikerjakan sedemikian sehingga jika ada sambungan horisontal tidak menerus sampai

seluruh permukaan bekisting. Bekisting harus benar-benar lurus dan sesuai dengan elevasi, kedap mortar

dan cukup kaku untuk menahan kemungkinan pelenturan yang terjadi akibat tekanan bahan adukan-

beton. Permukaan lengkung harus dibentuk dengan tali busur yang dibuat sesuai dengan lengkungan yang

tampak dalam gambar atau ditulis dalam spesifikasi yang telah disetujui oleh Direksi dan Konsultan

Supervisi . Permukaan semua bekisting yang berhubungan langsung dengan beton harus bersih, kaku dan

cukup kedap air untuk mencegah kehilangan mortar. Kontraktor bertanggungjawaban terhadap

kelengkapan pembuatan bekisting, tetapi tipe, bentuk, ukuran, kualitas dan kekuatan semua bahan untuk

pembuatan bekisting harus mendapat persetujuan terlebih dahulu dari Direksi dan Konsultan Supervisi .

Semua bekisting harus dikerjakan sedemikian rupa, sehingga pada waktu membuka bekisting, tidak

terjadi kerusakan pada betonnya.

Semua sambungan yang expose, tepi dan sudut-sudut luar dipingul sekurang-kurangnya dua (2) cm

dengan sudut empat puluh lima (45) derajat, kecuali bila disyaratkan lain dan diperintahkan oleh Direksi

dan Konsultan Supervisi . Sudut dalam harus dipotong seperti yang ditunjukkan dalam gambar atau

sesuai dengan permintaan Direksi dan Konsultan Supervisi .

II.11.2 Persyaratan Bahan

Semua bahan untuk pembuatan bekisting harus mendapat persetujuan Direksi dan Konsultan Supervisi .

Kayu harus padat, lurus, tidak lapuk, tidak ada mata kayu yang lepas. Sebelum dibuat bingkai untuk

SPESIFIKASI TEKNIK

ST II - 15

bekisting, kayu harus diserut lurus merata baik lebar maupun tebalnya. Bekisting yang digunakan untuk

beton yang dilewati air mengalir yang nantinya akan sepenuhnya terexpose, harus diberi lapisan pada

bagian bidang yang bersentuhan dengan beton dengan plywood atau kayu lain dan harus tidak rusak dan

atau cacat, sehingga tidak meninggalkan bekas yang tidak baik pada permukaan betonnya.

Bila digunakan plywood, tidak boleh terpuntir, tidak keriting dan dikerjakan dengan lem khusus yang

kedap air. Bahan-bahan yang dipakai sejauh mungkin harus mudah didapatjan di lapangan, sedang untuk

lembaran plywood harus memiliki lebar dan panjang yang merata.

Lapisan papan kayu harus dipilih baik jenis maupun mutunya atau bila diperlukan harus dilapisi dengan

bahan pelindung supaya tidak terjadi kemungkinan terpuntir akibat tambahan bahan kimia atau

kemungkinan perubahan warna pada permukaan betonnya. Lapisan bekisting harus dipilih sedemikian

rupa sehingga tahan terhadap puntiran, karena pembebanan dan penggeseran sewaktu pengecoran.

II.11.3 Penempatan dan Persiapan

Bekisting harus ditempatkan sedemikian sehingga tanda sambungannya pada permukaan beton menjadi

bagian dari satu aligment yang lurus baik kearah horizontal maupun vertikal, dengan sambungan antara

permukaan masing-masing bekisting harus halus. Semua bagian tepi dan pojok dari beton yang terbuka

secara permanen harus dipingul seperti ditunjukkan dalam gambar.

Sebelum ditempatkan adukan beton semua bekisting harus kaku, kencang dan harus benar-benar bersih

dari semua potongan kayu-kayu, bubuk gergaji, debu, bongkahan mortar kering, maupun benda-benda

asing lainnya, dan bila ada kelebihan air harus disingkirkan. Permukaan bekisting harus dilapisi dengan

minyak atau lapisan lain yang disetujui oleh Direksi dan Konsultan Supervisi yang tidak akan

meninggalkan warna pada beton. Bekisting yang sudah ditinggalkan cukup lama dan sudah mulai kering

harus dilabur kembali permukaannya dengan oli seperti yang diarahkan oleh Direksi dan Konsultan

Supervisi . Bekisting untuk permukaan yang menerus dipasang untuk lapisan berikutnya harus dijaga

kekakuan dan kekedapannya untuk seluruh permukaan untuk mencegah kemungkinan terjadinya

kebocoran mortar dari adukan beton serta untuk menjaga kelurusan bagian permukaannya.

Bekisting yang dipakai lebih dari satu kali harus dirawat dalam keadaan yang mudah diperbaiki dan

dibersihkan sebelum digunakan lagi. Apabila memungkinkan bekisting untuk bidang luar dari tembok

harus dibersihkan dengan splash boards.

II.11.4 Pembukaan Bekisting

Kontraktor tidak boleh membuka bekisting sampai beton telah mengeras dan mempunyai cukup kekuatan

untuk menahan beban sendiri maupun beban kerja yang akan disangganya dengan aman. Pembukaan

bekisting harus mendapat persetujuan dari Direksi dan Konsultan Supervisi dengan suatu cara agar agar

tidak merusak beton dan umumnya bekisting harus dibiarkan tidak kurang dari empat puluh delapan (48)

jam sesudah beton dicor atau atas perintah Direksi dan Konsultan Supervisi .

II.12 Besi Beton dan Perlengkapan Lainnya

II.12.1 Persyaratan untuk Bahan Besi Beton

Kontraktor harus menyediakan alat pemotong, pembengkok dan memasang semua besi beton seperti yang

ditunjukan dalam gambar atau seperti petunjuk Direksi dan Konsultan Supervisi . Kecuali bila

ditunjukkan lain dalam gambar, besi beton yang akan dipakai adalah besi polos dari pabrik yang

mendapat persetujuan dari Direksi dan Konsultan Supervisi dan memenuhi standar SD 295, SNI 2052-

89-A atau setara yang disetujui. Semua besi beton harus tidak keropos/berkarat dan mengelupas, tidak

berminyak, tidak bergemuk atau lapisan-lapisan lainnya yang bisa merusak atau mengurangi kekuatan

ikatannya dengan beton. Besi beton harus diambil contohnya oleh Direksi dan Konsultan Supervisi di

pabrik atau tempat penjualnya atau kedua-duanya.

SPESIFIKASI TEKNIK

ST II - 16

Dimensi dan berat tulangan baja Standar Industri Indonesia (SII 0136 80)

Tulangan Diameter Luas Berat

Plain Deform Nominal Nominal Nominal

(mm) (cm

2

) (Kg/m)

P6 D6 6.00 0.283 0.222

P8 D8 8.00 0.503 0.395

P9 D9 9.00 0.636 0.499

P10 D10 10.00 0.785 0.617

P12 D12 12.00 1.131 0.888

P13 D13 13.00 1.327 1.040

P14 D14 14.00 1.540 1.210

P16 D16 16.00 2.011 1.580

P18 D18 18.00 2.545 2.000

P19 D19 19.00 2.835 2.230

P20 D20 20.00 3.142 2.470

P22 D22 22.00 3.801 2.980

P25 D25 25.00 4.909 3.850

P28 D28 28.00 6.157 4.830

D29 29.00 6.605 5.190

P32 D32 32.00 8.043 6.310

D36 36.00 10.179 7.990

D40 40.00 12.565 9.870

D50 50.00 19.635 15.400

II.12.2 Pembuatan dan Perakitan

Kontraktor harus menyerahkan gambar-gambar pemotongan dan pembengkokkan besi kepada Direksi

dan Konsultan Supervisi untuk mendapatkan persetujuannya. Semua pembengkokkan dan pemotongan

besi beton harus mengikuti standar pelaksanaan yang telah disetujui dan berdasarkan atas gambar yang

telah disetujui seperti yang ditetapkan di atas. Membengkok besi dengan cara dipanaskan tidak

diperbolehkan kecuali mendapat persetujuan terlebih dahulu dari Direksi dan Konsultan Supervisi . Ijin

bisa diberikan atas permohonan khusus yang diajukan oleh Kontraktor dalam penggunaan metode kerja

yang menjamin bahwa besi beton yang akan dipakai tidak akan mengalami kerusakkan. Ijin tersebut tidak

membebaskan Kontraktor dari tanggung jawabnya atas kekurangan yang mungkin timbul dan terjadi

nantinya.

Besi beton harus diikat kuat-kuat pada posisinya secara teliti, sehingga tidak bergerak bila dilakukan

pengecoran beton ataupun bergeser akibat penggetaran. Besi horisontal harus ditahan dengan blok beton

precast atau kursi besi yang ditempatkan sedemikian rupa, sehingga besi ini dapat dijaga tetap berada di

tempatnya dan berada pada elevasi yang benar.

Persilangan besi dan overlap batang besi harus diikat kuat-kuat dengan kawat besi beton berdiameter

tidak kurang dari 0,9 mm. Tebal selimut beton minimum yang diukur dari tulangan, harus antara lima (5)

sampai sepuluh (10) cm seperti yang ditunjukan dalam gambar atau seperti yang diperintahkan oleh

Direksi dan Konsultan Supervisi . Ketebalan minimum penutup beton maupun jarak antara besi seperti

yang ditunjukkan dalam gambar bila menurut pendapat Direksi dan Konsultan Supervisi kurang tepat,

dapat diubah selama pelaksanaan.

Besi beton harus dipasang overlap dengan panjang overlap tidak kurang dari dua puluh lima (25) kali

diameter dari ukuran terbesar besi atau seperti yang diarahkan oleh Direksi dan Konsultan Supervisi .

Tempat overlap dari batang besi itu harus mendapat persetujuan dari Direksi dan Konsultan Supervisi .

SPESIFIKASI TEKNIK

ST II - 17

II.12.3 Pengisi Sambungan (Joint Filler)

Sebelum pemasangan expansion joint filler Kontraktor harus menyerahkan contoh bahan yang akan

digunakan, disertai dengan sertifikat pengujian, spesifikasi dari pabrik dan cara-cara pemasangan pada

expansion joint filler yang diperlukan/diinginkan untuk mendapatkan persetujuan dari Direksi dan

Konsultan Supervisi .

Kontaktor harus memotong joint filler untuk menutup bidang sambungan yang diperlukan pada beton.

Bila dipasang pada bidang vertikal joint filler harus diletakkan di sisi bidang yang sudah selesai terlebih

dahulu dengan bahan joint filler yang telah disetujui dimana permukaan masing-masing bagian dari joint

filler sekurang-kurangnya empat puluh (40) mm dari bagian tepi. Sambungan dari joint filler harus dibuat

dari perekat yang bisa ditempelkan secara dingin sehingga mortar dari beton tidak akan merembes

melalui bidang beton yang lain. Jumlah sambungan harus diusahakan sesedikit mungkin dan jika

memungkinkan menggunakan sambungan buatan pabrik. Kekedapan dari sambungan dan struktur dimana

joint filler digunakan menjadi tanggung-jawab Kontaktor.

II.12.4 Penahan Air (Water Stop)

Kontraktor harus menyediakan dan memasang penahan air seperti ditunjukkan dalam gambar atau

perintah dari Direksi dan Konsultan Supervisi dan/atau seperti yang ditetapkan pada pasal ini. Penahan

air yang akan dipakai harus mempunyai karakteristik fisik sesuai syarat-syarat dalam standar ASTM,

Flexible Polyvinyl Chloride (PVC) Water Stop, atau bahan yang setara yang disetujui oleh Direksi dan

Konsultan Supervisi .

Persyaratan untuk penahan air

Karakteristik fisik Metode pengujian

Specific gravity tidak kurang dari 1.20 g/cm3 ASTM D. 792

Tensile strength tidak kurang dari 100 kg/cm2 ASTM D. 412

Elongation tidak kurang dari 330 % ASTM D. 412

Stiffness in flexure, 6 mm span tidak kurang dari 28 kg/cm2 ASTM D. 747

Penahan air harus dibuat dari bahan plastik dengan resin dasar yang harus berupa polyvinyl cloride.

Semua penahan air harus dicetak atau dicor dengan setiap bagian penampangnya harus padat serta rata

dan tidak ada keropos atau ketidak sempurnaan lainnya. Penahan air harus terdiri dari tipe 3-bulb baik

untuk sambungan konstraksi maupun sambungan pelaksanaan. Penahan air harus simetris, dengan bentuk

dan ukuran untuk kedua tipe di atas harus sesusai dengan persyaratan berikut :

Dimensi (mm) Tipe A (tipe 3-bulb) Tipe B (tipe 3-bulb)

Lebar 300 200

Tebal 9 5

Toleransi : lebar + 3 % tebal + 10%

Penyambungan penahan air harus dilaksanakan sesuai dengan spesifikasi pabrik dan sesuai instruksi

Direksi dan Konsultan Supervisi . Penyambungan khusus untuk menyatukan keping-kepingan penahan

air digunakan disemua pertemuan penahan air. Penahan air harus dipasang dengan lebar yang sama

dengan bahan yang ditanam dalam beton pada masing-masing sisi sambungan. Kontraktor harus

menempatkan penahan air secara berhati-hati dan pemadatan beton disekitar penahan air harus dijamin

bahwa penahan air tidak akan rusak, dan terjadi lekatan yang sempurna antara beton dengan bidang

penahan air yang tertanam.

Kontraktor harus mengganti atau memperbaiki dengan biaya sendiri setiap penahan air yang sobek,

berlubang atau rusak. Kontraktor harus melengkapi semua penyokong dan pengikat yang diperlukan

SPESIFIKASI TEKNIK

ST II - 18

untuk penempatan penahan air seperti ditunjukkan dalam gambar atau atas perintah dari Direksi dan

Konsultan Supervisi .Kekedapan air dari sambungan dan struktur dimana penahan air dipasang harus

menjadi tanggung jawab Kontraktor. Kontraktor harus menyediakan semua bahan dan tenaga yang

mampu untuk melaksanakan semua pekerjaan yang diperlukan sehingga hasilnya memuaskan, sesuai

dengan spesifikasi dan perintah dari Direksi dan Konsultan Supervisi .

II.13 Pengukuran dan Pembayaran

II.13.1 Beton

a. Pengukuran

Pengukuran untuk pembayaran pekerjaan beton harus dilakukan berdasarkan volume beton

yang sebenar-benarnya dicor dalam meter kubik (m

3

) sesuai garis batas struktur seperti yang

ditunjukkan dalam gambar atau seperti yang ditentukan oleh Direksi dan Konsultan Supervisi .

Pengukuran beton terhadap bagian sisi dari setiap penggalian tanpa menggunakan bekisting

perantara harus dilakukan hanya di dalam garis yang wajib dibayar atau garis yang ditunjukkan

dalam struktur. Tidak ada potongan yang dibulatkan atau pinggir yang dipingul atau ruangan

yang ditempati oleh logam, saluran listrik atau ruangan kosong atau barang penting lainnya

yang luas penampangnya kurang dari 0.05 m

2

.

b. Pembayaran

Pembayaran harus dilakukan untuk jumlah meter kubik (m

3

) beton yang telah dicor sesuai hasil

pengukuran dengan cara sebagaimana diuraikan di atas untuk masing-masing harga satuan

kontrak per meter kubik seperti yang tercantum di Daftar Kuantitas dan Harga dengan

melampirkan hasil uji mutu laboratorium, dan harus disetujui oleh Direksi dan Konsultan

Supervisi termasuk semua kompensasi untuk penyediaan semua tenaga kerja, bahan-bahan,

perlengkapan, alat-alat dan sebagainya untuk menyelesaikan pekerjaan, sesuai dengan perintah

dari Direksi dan Konsultan Supervisi dan syarat-syarat dalam spesifikasi.

II.13.2 Pekerjaan Bekisting

a. Pengukuran

Pengukuran untuk pembayaran pekerjaan bekisting harus dilakukan berdasarkan luas

permukaan cetakan beton dalam meter persegi (m

2

), ditentukan oleh dimensi dari struktur-

struktur beton sebagaimana ditunjukkan pada gambar atau atas petunjuk Direksi dan Konsultan

Supervisi .

b. Pembayaran

Pembayaran harus dilakukan untuk jumlah meter persegi (m

2

) yang dihasilkan dari pengukuran

seperti syarat-syarat diatas, untuk masing-masing harga satuan per meter persegi yang

dinyatakan dalam Daftar Kuantitas dan Harga, dan harus disetujui termasuk kompensasi penuh

untuk penyediaan semua tenaga kerja, bahan-bahan, perlengkapan, alta-alat dan sebagainya

untuk menyelesaikan pekerjaan, sesuai dengan perintah dari Direksi dan Konsultan Supervisi

dan syarat-syarat dalam spesifikasi.

II.13.3 Besi Beton

a. Pengukuran

Pengukuran untuk pembayaran besi beton harus dilakukan berdasarkan berat besi yang sebenar-

benarnya terpasang dalam metrik kilogram (kg) yang dihitung dari panjang dan jumlah batang

seperti tampak dalam gambar atau atas petunjuk Direksi dan Konsultan Supervisi diubah

SPESIFIKASI TEKNIK

ST II - 19

keberat untuk ukuran batang yang terdaftar dengan mengalikan satuan berat per linier meter.

Besi overlap yang ditunjukkan dalam gambar atau diminta oleh Direksi dan Konsultan

Supervisi harus dibayar sesuai dengan harga satuan dalam kontrak. Bila ada tambahan besi

dalam overlap melebihi yang diperlukan untuk kemudahan kerja Kontraktor maka tidak akan

ada pembayaran tambahan.

b. Pembayaran

Pembayaran harus dilakukan untuk jumlah metrik kilogram (kg) yang dihasilkan dari

pengukuran seperti syarat-syarat di atas untuk masing-masing harga satuan kontrak per metrik

kilogram yang dinyatakan dalam Daftar Kuantitas dan Harga, dan telah mendapat pengesahan

dari Direksi dan Konsultan Supervisi , termasuk kompensasi penuh untuk penyediaan semua

tenaga kerja, bahan-bahan, peralatan, alat-alat dan sebagainya untuk menyelesaikan pekerjaan,

sesuai dengan perintah dari Direksi dan Konsultan Supervisi dan syarat-syarat dalam

spesifikasi.

II.13.4 Perlengkapan lain-lainnya

II.13.4.1 Penahan Air (Waterstop)

a. Pengukuran

Pengukuran untuk pembayaran penahan air harus dilakukan berdasarkan penahan air yang

sebenar-benarnya terpasang dalam linier meter (m) yang dihitung dengan ukuran dan panjang

seperti tampak dalam gambar atau seperti petunjuk Direksi dan Konsultan Supervisi . Dalam

menghitung volume tidak termasuk panjang overlap pada sambungan.

b. Pembayaran

Pembayaran harus dilakukan untuk jumlah linier meter (m) hasil pengukuran seperti syarat-

syarat diatas sesuai harga satuan kontak per meter yang dinyatakan dalam Daftar Kuantitas dan

Harga, dan telah mendapat pengesahaan dari Direksi dan Konsultan Supervisi , termasuk

kompensasi penuh untuk penyediaan semua tenaga kerja, bahan-bahan, perlengkapan, alat-alat

dan sebagainya, untuk menyelesaikan pekerjaan, sesuai dengan perintah dari Direksi dan

Konsultan Supervisi dan syarat-syarat dalam spesifikasi.

Anda mungkin juga menyukai

- Spesifikasi TeknisDokumen19 halamanSpesifikasi TeknisAnggit SpBelum ada peringkat

- Divisi 6 April 2005 - 2Dokumen97 halamanDivisi 6 April 2005 - 2Anggit SpBelum ada peringkat

- Rab GedungDokumen2 halamanRab GedungAnggit SpBelum ada peringkat

- Gambar Konstruksi KusenDokumen7 halamanGambar Konstruksi KusenAnggit SpBelum ada peringkat

- 4 BasicDokumen6 halaman4 BasicAnggit SpBelum ada peringkat

- 7.1.Ps1 - Pek Tanah-KLD'14Dokumen5 halaman7.1.Ps1 - Pek Tanah-KLD'14Anggit SpBelum ada peringkat

- 7.5.Ps5 - Pek Pasangan Bronjong KLD'14Dokumen5 halaman7.5.Ps5 - Pek Pasangan Bronjong KLD'14Anggit SpBelum ada peringkat

- Latihan AutocadDokumen21 halamanLatihan Autocaddhatuk83100% (2)

- Permen No 11 PRT M 2013Dokumen698 halamanPermen No 11 PRT M 2013Anggit Sp100% (3)

- Dok Pengadaan Loban 2014Dokumen171 halamanDok Pengadaan Loban 2014Anggit SpBelum ada peringkat

- 7 7 Speum'14Dokumen19 halaman7 7 Speum'14Anggit SpBelum ada peringkat

- 6 AggrDokumen9 halaman6 AggrAnggit SpBelum ada peringkat

- 7.3.Ps3 - Pek Pasangan batu-KLD'14Dokumen6 halaman7.3.Ps3 - Pek Pasangan batu-KLD'14Anggit SpBelum ada peringkat

- PabrikDokumen1 halamanPabrikAnggit SpBelum ada peringkat

- Divisi 6 April 2005 - 2Dokumen97 halamanDivisi 6 April 2005 - 2Anggit SpBelum ada peringkat

- 4 QuarryDokumen5 halaman4 QuarryAnggit SpBelum ada peringkat

- Sni 2839-2008 (Pekerjaan Langit Langit)Dokumen13 halamanSni 2839-2008 (Pekerjaan Langit Langit)irbar.darmansyah.alwi100% (1)

- Divisi 1 April 2005 - 2Dokumen32 halamanDivisi 1 April 2005 - 2Anggit SpBelum ada peringkat

- BlackBerry - Torch - Series 1817681 0109112719 039 7.1 INDokumen379 halamanBlackBerry - Torch - Series 1817681 0109112719 039 7.1 INAnggit SpBelum ada peringkat

- Analisa 3-DIV1Dokumen2 halamanAnalisa 3-DIV1Anggit SpBelum ada peringkat

- Analisa Alat LanjutanDokumen3 halamanAnalisa Alat LanjutanGunawan AchmadBelum ada peringkat

- BlackBerry - Torch - 9850 9860 - Smartphones 1334716 0606013545 039 INDokumen63 halamanBlackBerry - Torch - 9850 9860 - Smartphones 1334716 0606013545 039 INAnggit SpBelum ada peringkat

- BlackBerry - Protect 1343391475156 - 00016 1.2.1 inDokumen17 halamanBlackBerry - Protect 1343391475156 - 00016 1.2.1 inAnggit SpBelum ada peringkat

- BQ Kosong JL - OxigenDokumen5 halamanBQ Kosong JL - OxigenAnggit SpBelum ada peringkat

- Sni - 03 - 1729 - 2002 BajaDokumen215 halamanSni - 03 - 1729 - 2002 Bajasi tampan100% (5)