Bab Ii

Diunggah oleh

Bayu Pramana PutraDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab Ii

Diunggah oleh

Bayu Pramana PutraHak Cipta:

Format Tersedia

16

AIR BAKU

GAS BUMI

NH

3

UNIT

UTILITY

UNIT

AMMONIA

UNIT UREA

CO

2

GAS BUMI

LISTRIK

UAP AIR

LISTRIK

P W & FW

N2

N2

IA & PA

P W & FW

IA & PA

UREA ( NH

2

CONH

2

)

BAB II

PROSES PRODUKSI

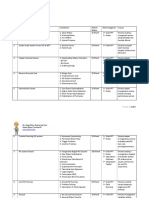

Proses produksi pengolahan bahan baku menjadi pupuk urea di PT. Pupuk

Iskandar Muda dibagi menjadi tiga unit, yaitu :

- Unit Utility

- Unit Ammonia

- Unit Urea

Gambar 2.1 Blok diagram unit produksi PT. PIM

2.1 UNIT UTILITY

Unit utility merupakan unit penunjang bagi unit-unit yang lain dalam proses

suatu pabrik atau sarana penunjang untuk menjalankan suatu pabrik dari tahap

awal sampai produk akhir. Pada PT. Pupuk Iskandar Muda, unit utility meliputi :

- Area Water Intake Facility

- Unit PengolahanAir

17

- Unit Pembangkit Steam

- Unit Pembangkit Listrik

- Unit Udara Instrumen / Udara Pabrik

- Unit Pemisahan Udara (ASP)

- Unit Gas Metering Station

- Unit Pabrik CO

2

dan Dry Ice

- Unit Pengolahan Air Buangan

2.1.1 Area Water Intake Facility

Pada saat pabrik beroperasi, untuk melayani kebutuhan air di seluruh

pabrik, perkantoran dan perumahan PT. Pupuk Iskandar Muda diambil dari sungai

Peusangan yang jaraknya sekitar 25 km dari lokasi pabrik. Luas Daerah Aliran

Sungai Peusangan adalah 2.260 km

2

dan sebagian besar terletak di Kabupaten

Bener Meriah.

Air ini dipompa dengan laju alir normalnya sekitar 700-800 ton/jam pada

tekanan minimum 2 kg/cm

2

G. Pada fasilitas water intake terdapat tiga buah

pompa, dimana setiap pompa memiliki kapasitas 1.250 ton/jam.

Fasilitas water intake dilengkapi dengan :

1. Water intake channel, merupakan suatu kolam yang disekat sehingga

berbentuk channel. Water intake channel dilengkapi dengan bar screen

yang berfungsi untuk menyaring benda-benda kasar terapung yang mungkin

ada di tempat penyadapan terutama di bangunan sadap sungai, agar tidak

mengganggu proses pengolahan air berikutnya.

2. Intake Pond, merupakan suatu kolam dengan ukuran 27,9 x 7,6 m yang

berfungsi untuk menampung air yang telah disadap dari sumber dan

digunakan sebagai bahan baku. Air tersebut dialirkan ke settling basin dengan

menggunakan pompa.

3. Settling Basin, berfungsi untuk mengendapkan partikel-partikel kasar

secara gravitasi dan mengatur aliran yang akan ditransmisikan, basin dibagi

menjadi lima channel dan secara bergantian sebuah channel dibersihkan dan

diambil lumpurnya.

18

Air yang berasal dari area water intake facility kemudian dialirkan ke

dalam instalasi pengolahan air di PT. PIM dengan laju alir 700-800 t/jam.

2.1.2 Unit Pengolahan Air

Kebutuhan air di dalam pabrik diperlukan untuk bahan baku dan bahan

pembantu proses yaitu dalam bentuk filter water dan demin water atau polish

water, disamping itu diproduksi pula potable water sebagai air minum.

Pengolahan air baku menjadi air seperti tersebut diatas dapat dijelaskan

menggunakan bagan proses berikut ini:

Gambar 2.2 Blok Diagram Utility-1

2.1.2.1 Clarifier (53-FD-1001)

Clarifier (53-FD-1001) berfungsi sebagai tempat pengolahan air tahap

pertama yaitu proses penjernihan air untuk menghilangkan zat padat dalam bentuk

suspensi yang dapat menyebabkan kekeruhan pada air, dengan jalan koagulasi,

flokulasi, sedimentasi dan filtrasi.

WATER

INTAKE

SAND FILTER

FILTER

WATER

CLARIFIER

CATION

TOWER

DEGASIFIER

RECYCLE

WATER TANK

MIXBED

POLISHER

DEAERATOR POLISH

WATER TANK

WASTE

HEAT BOILER

PACKAGE

BOILER

ACTIVED

CARBON FILTER

ANION

TOWER

POTABLE

WATER

WATER

INTAKE

SAND FILTER

FILTER

WATER

CLARIFIER

CATION

TOWER

DEGASIFIER

RECYCLE

WATER TANK

MIXBED

POLISHER

DEAERATOR POLISH

WATER TANK

WASTE

HEAT BOILER

PACKAGE

BOILER

ACTIVED

CARBON FILTER

ANION

TOWER

POTABLE

WATER

WATER

INTAKE

SAND FILTER

FILTER

WATER

CLARIFIER

CATION

TOWER

DEGASIFIER

RECYCLE

WATER TANK

MIXBED

POLISHER

DEAERATOR POLISH

WATER TANK

WASTE

HEAT BOILER

PACKAGE

BOILER

ACTIVED

CARBON FILTER

ANION

TOWER

POTABLE

WATER

19

Gambar 2.3 Flow diagram unit pengolahan air

Clarifier mempunyai kapasitas 1330 ton/jam, sedangkan kebutuhan air

baku masuk clarifier adalah 600-800 ton/jam (normal). Pada bagian masuk

clarifier diinjeksikan bahan-bahan kimia yaitu alum sulfat, chlorine, caustic soda,

sedangkan coagulant aid ditambahkan ke dalam clarifier.

Clarifier dilengkapi dengan agitator dan rake yang berfungsi sebagai

pengaduk, keduanya bekerja secara kontinue. Agitator berfungsi untuk

mempercepat terjadinya flok-flok dan bekerja dengan kecepatan 1,05 4,2 rpm.

Sedangkan rake berfungsi mencegah agar flok-flok (gumpalan lumpur) tidak

pekat di dasar clarifier dan bekerja dengan kecepatan 0,033 rpm. Kotoran-kotoran

yang mengendap bersama sludge (lumpur) dikeluarkan dari bawah clarifier

sebagai blow down, sedangkan air jernih dari clarifier keluar lewat over flow

untuk dibersihkan lagi dalam gravity sand filter.

a. Alum Sulfat (Al

2

(SO

4

)

3

. 18 H

2

O)

20

Berfungsi untuk membentuk gumpalan dari partikel yang tersuspensi

dalam air. Bila alum dikontakkan dengan air maka akan terjadi hidrolisa yang

menghasilkan alumunium hidroksida dan asam sulfat. Penambahan alum

tergantung pada jumlah turbidity dan laju alir air.

Reaksi yang terjadi adalah :

Al

2

(SO

4

)

3

. 18 H

2

O + 6 H

2

O 2 Al(OH)

3

+ 3H

2

SO

4

+ 18 H

2

O

Al(OH)

3

yang berupa koloid akan mengendap bersama kotoran lain yang

terikut ke dalam air sedangkan H

2

SO

4

akan mengakibatkan air bersifat asam.

b. Caustik Soda (NaOH)

Berfungsi untuk menetralkan asam akibat reaksi pada proses sebelumnya,

konsentrasi caustik soda yang ditambahkan tergantung pada keasaman larutan. PH

diharapkan antara 6 8.

Reaksi yang terjadi adalah :

H

2

SO

4

+ 2 NaOH Na

2

SO

4

+ 2 H

2

O

c. Klorin (Cl

2

)

Penambahan klorin ini bertujuan untuk mematikan mikroorganisme dalam

air, disamping itu juga untuk mencegah tumbuhnya lumut pada dinding clarifier

yang dapat mengganggu proses selanjutnya.

d. Coagulant Aid (Polymer)

Berfungsi untuk mempercepat proses pengendapan, karena penambahan

bahan ini akan mengikat partikel-partikel yang menggumpal sebelumnya menjadi

gumpalan yang lebih besar (flok) sehingga lebih mudah dan cepat mengendap.

2.1.2.2 Gravity Sand Filter (53-FD-1002)

Overflow dari Clarifier dialirkan ke Gravity Sand Filter (53-FD-1002)

secara gravitasi. Gravity Sand Filter (53-FD-1002) terdiri atas 6 (enam) unit yaitu

lima beroperasi dan satu unit stand by. Pasir merupakan media penyaring pada

unit ini yang disusun berdasarkan pada ukurannya. Pasir ukuran yang kecil pada

21

bagian atas, selanjutnya yang lebih besar pada bagian bawah. Saringan pasir

bekerja secara berulang-ulang, jika kemampuan penyerapan sudah berkurang

(jenuh), dilakukan pencucian (back wash) dan selama back wash proses dialihkan

pada unit standby, proses ini dilakukan terus menerus secara berkala.

2.1.2.3 Filter Water Reservoir (53-FB-1006)

Pada saat pabrik beroperasi, air dari gravity sand filter (53-FD-1002)

ditampung di filter water reservoir (53-FB-1006), lalu dialirkan ketiga tempat

yaitu :

a. Potable Water Tank (53-FB-1002)

Di sini ditambahkan klorin (Cl

2

) dengan tujuan untuk mematikan

mikroorganisme yang ada dalam air, sehingga memenuhi persyaratan air minum.

Kemudian air ini didistribusikan ke perumahan, kantor, kapal, dan emergency.

b. Filter Water Tank (53-FB-1001)

Digunakan sebagai air pemadam (fire water), penambah air pendingin

(make up cooling) dan back wash A/C Filter.

c. Recycle Water Tank (53-FB-1008)

Digunakan sebagai air umpan demin. Air ini diproses lebih lanjut untuk

menghasilkan air yang bebas mineral dan akan digunakan sebagai umpan Boiler.

Karakteristik air yang dari proses diatas diharapkan sesuai dengan desain

seperti pada tabel dibawah ini:

Tabel 2.1 Karakteristik Air Filter

Spesifikasi Kuantitas Satuan

Tekanan umpan 7,7 Kg/cm

2

.G

Temperatur umpan 29,0

o

C

22

Alkalinitas 15,0 ppm sebagai CaCO

3

Klorida 6,0 ppm sebagai CaCO

3

Sulfat 41,0 ppm sebagai CaCO

3

Total anion 52,0 ppm sebagai CaCO

3

Kalsium 9,0 ppm sebagai CaCO

3

Magnesium 4,0 ppm sebagai CaCO

3

Na + K 49,0 ppm sebagai CaCO

3

Total kation 62,0 ppm sebagai CaCO

3

Klorin 0,5 ppm sebagai Cl

Silika 36,0 ppm sebagai SiO

2

PH 6,5 - 7,0

Konduktivitas 100 MM ohm/cm

Besi 0,1 ppm sebagai Fe

Bahan organic 5,0 ppm wt

Turbiditas 3,0 ppm (max)

Warna 20,0 ppm sebagai hazen unit

Sumber: Laboratorium Utility PT. PIM

2.1.2.4 Activated Carbon Filter (53-FD-1003)

Air dari Recycle Water Tank (53-FB-1008) dialirkan ke dalam Activated

Carbon Filter (53-FD-1003) untuk dikontakkan dengan karbon aktif, sehingga

CO

2

terlarut dalam air dan zat-zat organik yang ada dalam filter water akan

diserap oleh karbon aktif tersebut. Activated carbon filter ini berfungsi untuk

menyerap dan menghilangkan zat-zat organik, dan klorin residual dari air yang

tersaring sebelum masuk ke system deionisasi (demineralizer).

2.1.2.5 Demineralizer

Unit ini berfungsi untuk membebaskan air dari unsur-unsur silika, sulfat,

chloride (klorida) dan karbonat dengan menggunakan resin. Diagram Alir proses

seperti gambar dibawah ini:

23

Gambar 2.4 Diagram Alir Demineralizer

a. Cation Tower (53-DA-1001)

Proses ini bertujuan untuk menghilangkan unsur-unsur logam yang berupa

ion-ion positif yang terdapat dalam air dengan menggunakan resin kation R-SO

3

H

(type Dowex Upcore Mono A-500). Proses ini dilakukan dengan melewatkan air

melalui bagian bawah, dimana akan terjadi pengikatan logam-logam tersebut oleh

resin. Resin R-SO

3

H ini bersifat asam kuat, karena itu disebut asam kuat cation

exchanger resin.

Reaksi yang terjadi adalah :

CaCl

2

+ 2 R SO

3

H (R SO

3

)

2

Ca + 2 HCl

MgCl

2

+ 2 R SO

3

H (R SO

3

)

2

Mg + 2 HCl

NaCl

2

+ 2 R SO

3

H (R SO

3

)

2

Na + 2 HCl

CaSO

4

+ 2 R SO

3

H (R SO

3

)

2

Ca + H

2

SO

4

MgSO

4

+ 2 R SO

3

H (R SO

3

)

4

Mg + H

2

SO

4

NaSO

4

+ 2 R SO

3

H 2R SO

3

)

4

Na + H

2

SO

4

Na

2

SiO

4

+ 2 R SO

3

H 2R SO

3

)

4

Na + H

2

SiO

3

CaCO

3

+ 2 R SO

3

H (R SO

3

)

4

Ca + H

2

CO

3

Proses ini menghasilkan asam seperti HCl, H

2

SO

4

dan asam-asam lain.

Keasaman berkisar antara Ph 2,8 - 3,5. untuk memperoleh resin aktif kembali,

dilakukan regenerasi dengan menambahkan H

2

SO

4

pada resin tersebut.

24

b. Degasifier (53-DA-1002)

Dari cation tower air dilewatkan ke degasifier yang berfungsi untuk

menghilangkan gas CO

2

yang terbentuk dari asam karbonat pada proses

sebelumnya.

Reaksi yang terjadi adalah :

H

2

CO

3

H

2

O + CO

2

Proses di degasifier ini berlangsung pada tekanan vakum 740 mmHg dengan

menggunakan steam ejektor, di dalam tangki ini terdapat netting ring sebagai

media untuk memperluas bidang kontak sehingga air yang masuk terlebih dahulu

diinjeksikan dengan steam.. Sedangkan keluaran steam ejektor dikondensasikan

dengan menginjeksi air dari bagian atas dan selanjutnya ditampung dalam seal pot

sebagai umpan recovery tank, maka CO

2

akan terlepas sebagai fraksi ringan dan

air akan turun ke bawah sebagai fraksi berat.

c. Anion Tower (53-DA-1003)

Berfungsi untuk menyerap atau mengikat ion-ion negatif yang terdapat

dalam kandungan air yang keluar dari degasifier. Resin pada anion exchanger

adalah R = NOH (Tipe Dowex Upcore Mono C-600).

Reaksi yang terjadi adalah :

H

2

SO

4

+ R = N OH (R = N)

2

SO

4

+ 2 H

2

O

HCl + R = N OH R = N Cl + H

2

O

H

2

SiO

3

+ R = N OH (R = N)

2

SiO

3

+ 2 H

2

O

H

2

CO

3

+ R = N OH R = N NO

3

+ H

2

O

HNO

3

+ R = N OH R = N NO

3

+ H

2

O

Reaksi ini menghasilkan H

2

O, oleh karena itu air demin selalu

bersifat netral. Selanjutnya air outlet anion tower masuk ke mix bed polisher dari

bagian atas. Air keluar tangki ini memiliki pH = 7,5 8,5. Untuk memperoleh

resin aktif kembali, dilakukan regenerasi dengan menambahkan NaOH pada resin

tersebut.

25

d. Mix Bed Polisher (53-DA-1004)

Berfungsi untuk menghilangkan sisa-sisa logam atau asam dari proses

sebelumnya, sehingga diharapkan air yang keluar dari mix bed polisher telah

bersih dari kation dan anion. Di dalam Mix Bed Polisher digunakan dua macam

resin yaitu resin kation dan resin anion yang sekaligus keduanya berfungsi untuk

menghilangkan sisa kation dan anion, terutama natrium dan sisa asam sebagai

senyawa silika, dengan reaksi sebagai berikut :

Reaksi Kation :

Na

2

SiO

3

+ 2 R SO

3

H 2 RSO

3

Na + H

2

SiO

3

Reaksi Anion :

H

2

SiO

3

+ 2 R = N OH 2 R=N-SiO

3

+ H

2

O

Air yang telah bebas mineral tersebut dimasukkan ke Polish Water Tank

(53-FB-1004) dan digunakan untuk air umpan boiler. Air yang keluar dari mix

Bed Polisher ini memiliki pH antara 6 - 7.

2.1.3 Unit Pembangkit Steam

Pada unit Utility terdapat dua sumber pembangkit steam yang digunakan

untuk kebutuhan operasi, yaitu Waste Heat Boiler (53-BF-4002) dan package

boiler (53-BF-4001). Air dari Polish Water Tank (53-FB-1004) dimasukkan ke

dalam deaerator (53-EG-4001) untuk menghilangkan gas CO

2

dan O

2

yang

menyebabkan korosi pada pipa-pipa. Di deaerator juga diinjeksikan hydrazine

(N

2

H

4

) untuk mengikat gas O

2

yang terdapat dalam air.

Reaksi yang terjadi adalah :

N

2

H

4

+ O

2

2 H

2

O + N

2

Pada outlet deaerator diinjeksikan ammonia yang berfungsi untuk menaikkan pH

dari Boiler Feed Water.

26

2.1.3.1 Package Boiler (53-BF-4001)

Dalam package boiler panas yang digunakan berasal dari pembakaran fuel

gas dengan kapasitas 120 ton/jam, tekanan 42 kg/cm

2

G dan temperatur 385 C.

Sistem operasinya adalah air yang dari deaerator masuk ke economizer (53-EC-

4001) selanjutnya ke steam drum, dalam steam drum diinjeksikan Na

3

PO

4

untuk

mengikat komponen hardnes serta untuk menaikkan pH boiler. Sirkulasi

berlangsung secara alami karena perbedaan berat jenis air dalam pipa dan steam

yang dihasilkan keluar lewat superheater.

2.1.3.2 Waste Heat Boiler (53-BF-4002)

Waste Heat Boiler yang memanfaatkan panas gas buang yang dihasilkan

dari generator turbin gas 15 MW, sehingga secara ekonomi sangat

menguntungkan. Di sini dilakukan sirkulasi paksa dengan menggunakan pompa

(53-GA-4006). Kemudian air masuk ke economizer (53-EC-4002). Steam yang

dihasilkan keluar melalui superheater dan untuk mengatur suhu yang keluar,

steam disemprot dengan Boiler Feed Water sehingga temperatur steam menjadi

385 C dan tekanan 42 kg/cm

2

G dengan kapasitas 120 ton/jam.

2.1.4 Unit Pembangkit Listrik

Untuk memenuhi kebutuhan listrik, pabrik PT. Pupuk Iskandar

Muda mensupply listrik dari beberapa generator sebagai sumber tenaga

pembangkit listrik yang dapat diklasifikasikan sebagai berikut :

2.1.4.1 Main Generator (53-GI-7001)

Pada saat pabrik beroperasi normal main generator menghasilkan daya 8

MW, ini merupakan generator utama sumber tenaga listrik yang digerakkan

dengan turbin yang bahan bakarnya gas alam, fungsinya adalah untuk

menyalurkan listrik ke seluruh pabrik dan perumahan.

Daya : 15 MW

Tegangan : 13,8 KV

27

2.1.4.2 Standby Generator (53-GI -7002)

Merupakan generator pendamping, dioperasikan apabila terjadi gangguan

pada main generator. Bahan bakarnya bisa solar atau gas alam.

Daya : 1,5 MW

Tegangan : 2,4 KV

2.1.4.3 Emergency Generator (53-GH-7001)

Merupakan generator cadangan yang dipakai dalam keadaan darurat

apabila terjadinya gangguan pada main generator dan pada saat peralihan ke

standby generator.

Daya : 350 KW

Tegangan : 480 V

2.1.4.4 Uninteruppled Power Supply (UPS)

Pembangkit tenaga listrik ini adalah sebagai pensupply power untuk

mencegah terputusnya arus saat main generator mati dan emergency generator

belum hidup. Sistem ini terdiri dari baterai (DC-115 V) dan UPS (AC-115 V).

2.1.5 Unit Udara Instrumen/Udara Pabrik

Kebutuhan udara pabrik saat awal pabrik dioperasikan dengan kompresor

udara, setelah pabrik beroperasi normal, udara diambil dari kompresor udara

ammonia (61 -101-J) dengan tekanan 35 kg/cm

2

G. Udara ini masih belum kering

atau murni maka dikeringkan pada dryer untuk menghilangkan H

2

O nya dengan

menggunakan Silica Alumina Gel (silicagel).

Fungsi udara instrumen adalah :

- Menggerakkan Pneumatic Control Valve

- Purging (pembersihan) di boiler

- Flushing (pembilasan) di turbin

Fungsi udara pabrik antara lain :

- Flushing jaringan pipa

28

- Mixing tangki kimia

- Pengantongan urea

- Pembakaran di burning pit

Karakteristik udara yang diharapkan sesuai dengan desain seperti pada tabel

dibawah ini:

Tabel 2.2 Karakteristik Udara Pabrik

Komponen Kuantitas (%mol)

Nitrogen (N

2

) 78.084

Oksigen (O2) 20.947

Argon (Ar) 0.934

Gambar 2.5 Diagram Alir Air Instrument Plant

29

Gambar 2.6 Flow Diagram Plant Air PIM-2

2.1.6 Unit Pemisahan Udara (ASP)

Pada prinsipnya unit pemisahan udara (N

2

dan O

2

) ini bekerja berdasarkan

titik cairnya. Udara baku disaring melalui filter kemudian dimampatkan dengan

kompresor udara sampai tekanan 14 kg/cm

2

G, selanjutnya didinginkan dengan

after cooler sampai suhu lebih kurang 4C untuk memisahkan air dari udara ,

pendinginan dilanjutkan dalam precooler unit sampai suhu 5C. Udara yang telah

mengembun dikeluarkan lewat drain separator dan dialikan ke m/s absorben

untuk menyerap CO

2

dan H

2

O yang selanjutnya udara ini dialirkan ke dalam cold

box. Pada cool box N

2

dan O

2

dipisahkan dengan tiga macam mode, yaitu :

- Mode I adalah produksi N

2

gas, maksimal 300 Nm

3

/hr

- Mode II adalah produksi N

2

cair, maksimal 50 Nm

3

/hr

- Mode III adalah produksi O

2

gas, maksimal 75 Nm

3

/hr

30

2.1.7 Unit Gas Metering Station

Berfungsi untuk mengukur banyaknya gas alam yang dikonsumsi oleh

pabrik, yaitu dipakai oleh pabrik utilitas (untuk menghasilkan steam dan sebagai

bahan bakar generator), serta banyaknya gas alam yang dipakai oleh pabrik

ammonia (untuk proses dan bahan bakar). Gas alam disuplai oleh Exxon Mobil

Oil. Dengan tekanan sebesar 33 kg/cm

2

G dan diukur di stasiun pengisian milik

Exxon Mobil, maupun milik PT PIM, selanjutnya dikirim ke pabrik melalui pipa.

Gas alam masuk di stasiun pengisian melewati Knock Out Drum (KO) FA-1001,

untuk memisahkan hidrokarbon cair seperti hidrokarbon berat dan air.

Hidrokarbon berat yang bercampur dengan kondensat kemudian dialirkan ke

tempat pembakaran di existing plant untuk kemudian gas tersebut dibakar di

tempat pembakaran. Gas alam dengan kandungan sedikit hidrokarbon berat

didistribusikan ke pabrik amoniak dan unit utilitas.

Gambar 2.7 Diagram Alir NG Metering Station Unit

2.1.8 Unit Pabrik CO

2

dan Dry Ice

Pabrik CO

2

ini mempunyai kapasitas 250 kg/jam untuk CO

2

dan 100

kg/jam untuk produksi dry ice. Pabrik ini merupakan usaha sampingan (komersil)

dari PT. PIM. CO

2

yang berasal dari pabrik urea bertekanan sekitar 25 Kg/cm

2

G

diturunkan tekanannya sampai 17 Kg/cm

2

G yang selanjutnya dimasukkan ke

31

dalam deodorizer (mengandung karbon aktif) untuk menyerap bau dan air yang

ada dalam gas.

Selanjutnya dikeringkan dalam dryer kemudian dikondensasikan dalam

kondenser, disini gas CO

2

berkontak dengan gas freon sehingga gas CO

2

berubah

menjadi CO

2

cair. Hasil kondensasi ini akan turun ke storage, kemudian CO

2

cair

dimasukkan ke dalam bottle truck khusus atau diubah menjadi dry ice yang

dipasarkan.

2.1.9 Unit Pengolahan Air Buangan

Untuk menghindari pencemaran terhadap lingkungan, maka buangan dari

proses produksi diolah terlebih dahulu sebelum dibuang. Unit penampung air

limbah ini terdiri dari Waste Water Pond (WWP) dan Kolam Penampung dan

Pengendalian Limbah (KPPL).

2.1.9.1 Kolam Air Limbah (WWP)

Kolam air limbah ini merupakan penampung limbah yang berasal dari:

a. Tangki netralisasi pada unit demineralizer

b. Tangki slurry pada unit pengolahan air

c. Pabrik ammonia

d. Pabrik urea

Air limbah tersebut dinetralkan dengan menambah acid atau caustik

sampai mencapai pH 6-8 kemudian dikirim oleh pompa transfer auto stop.

Setelah pH air buangan netral, maka air limbah tersebut dibuang ke laut.

2.1.9.2 Kolam Penampung dan Pengendalian Limbah (KPPL))

Kolam Penampung dan Pengendalian limbah (KPPL) mempunyai

kapasitas 5250 m

3

. Fungsi dari KPPL adalah untuk mengatur komposisi air

limbah dan kecepatan buangannya, untuk mengurangi kadar air limbah dengan

cara penguapan, mengurangi jumlah padatan terlarut dengan cara pengendapan

dan menampung limbah (air buangan) pada saat pabrik sedang beroperasi.

32

2.2 UNIT AMMONIA

Pabrik ammonia dirancang untuk memproduksi ammonia sebagai produk

utama dengan kapasitas produksi 1000 ton/hari sebelum dilakukan optimalisasi,

tetapi setelah dilakukannya optimalisasi yaitu pada bulan Februari 1995, kapasitas

produksi ammonia meningkat menjadi 1170 ton/hari.

Proses pembuatan ammonia di PT. Pupuk Iskandar Muda menggunakan

proses MW Kellog dari Amerika Serikat. Bahan baku yang digunakan untuk

memproduksi ammonia adalah gas alam, steam dan udara.

Gambar 2.8 Diagram Alir Proses Kellog

Proses pembuatan ammonia terdiri dari beberapa unit dan sistem, yaitu :

a. Sistem Persiapan Gas Umpan Baku.

b. Sistem Pembuatan Gas Sintesa.

c. Sistem Pemurnian Gas Sintesa.

d. Sistem Sintesa Ammonia.

e. Sistem Pendinginan Ammonia.

f. Unit Daur Ulang Ammonia.

g. Unit Daur Ulang Hidrogen.

h. Sistem Pembangkit Steam.

i. Sistem Air Pendingin.

33

2.2.1 Sistem Persiapan Gas Umpan Baku

Gas alam dari Exxon Mobil dengan tekanan 32 kg/cm

2

G dan suhu 26

0

C

dialirkan ke dalam fuel and feed gas knock out drum (61-116-F) untuk

memisahkan senyawa hidrokarbon berat. Dari ko drum sebagian gas alam

digunakan sebagai bahan bakar dan sebagian lagi sebagai bahan baku proses.

Sistem persiapan gas umpan baku terdiri dari beberapa tahapan proses,

yaitu:

a. Penghilangan Sulfur

b. Penghilangan Mercury

c. Penghilangan CO

2.

2.2.1.1 Desulfurizer (61-102-DA/DB)

Gas alam sebagai bahan baku proses dialirkan ke dalam desulfurizer (61-

102-DA/DB) yang berisikan sponge iron, yaitu potongan-potongan kayu yang

telah diimpregnasi dengan Fe

2

O

3

. Sponge iron berfungsi menyerap sulfur yang

ada dalam gas alam. Masing-masing desulfurizer mempunyai volume 49,1 m

3

.

Umur operasinya diperkirakan 90 hari, untuk kandungan H

2

S di dalam gas alam

maksimum 80 ppm dan keluar dari desulfurizer dengan kandungan H

2

S < 5 ppm.

Desulfurizer beroperasi pada tekanan 27 Kg/cm

2

G dan suhu 26,7 C.

Reaksi yang terjadi adalah :

Fe

2

O

3

+ 3H

2

S Fe

2

S

3

+ 3H

2

O

2.2.1.2 Mercury Guard Chamber (61-109-D)

Gas yang dikeluarkan dari desulfurizer mengalir ke mercury guard

chamber (61-109-D) yang berfungsi untuk memisahkan Hg yang terdapat dalam

gas alam. Mercury yang ada di dalam gas dirubah menjadi senyawa mercury

sulfida dan kemudian diserap pada permukaan karbon aktif.

Reaksi yang terjadi adalah :

Hg + S HgS

34

Mercury guard chamber beroperasi pada tekanan 26,4 Kg/cm

2

G

dan suhu 27C. Diharapkan gas yang keluar dari mercury guard chamber ini

memiliki kandungan < 160 ppb.

2.2.1.3 CO

2

Pretreatment Unit (CPU)

CO

2

Pretreatment Unit (CPU) merupakan unit tambahan di pabrik

ammonia yang berfungsi untuk menurunkan kandungan CO

2

pada aliran gas

umpan. Gas CO

2

dihilangkan dengan cara penyerapan dengan menggunakan

absorber dan melepaskan dengan menggunakan stripper. CPU yang ada di PT.

Pupuk Iskandar Muda adalah benfield lo-heat design, menggunakan sebuah

absorber satu tingkat dan sebuah regenerator satu tingkat (stripper) dengan satu

lean solution flash tank. Masukan CPU adalah sebagian dari aliran gas umpan dari

mercury guard chamber, sedangkan keluarannya bergabung dengan keluaran

mercury guard chamber yang di by-pass menuju hydrotreater.

2.2.1.4 Hydrotreater (61-101-D)

Fungsi alat ini adalah untuk mengubah sulfur organik menjadi anorganik

(H

2

S). Katalis yang digunakan adalah Cobalt Molybdenum (CoMo) sebanyak 28,3

m

2

. Dengan adanya katalis CoMo dan penambahan H

2

yang berasal dari keluaran

synthesis gas compressor (61-103-J), diharapkan sulfur organik dapat terurai

menjadi sulfur anorganik (H

2

S). Hidrotreater beroperasi pada tekanan 42,4

Kg/cm

2

G dan suhu 371 C.

Reaksi yang terjadi adalah :

RSH + H

2

RH + H

2

S

2.2.1.5 ZnO Guard Chamber (61-108-D)

H

2

S yang terbentuk pada Hydrotreater (61-101-D) diserap di ZnO Guard

Chamber (61-108-D) yang berisi oksidasi seng. Disini H

2

S diubah menjadi ZnS,

pada suhu 343C dan tekanan 42,3 Kg/cm

2

G.

Reaksi yang terjadi adalah :

H

2

S + ZnO ZnS + H

2

O

35

Umur ZnO lebih kurang 5 tahun dengan batas kandungan H

2

S < 5 ppm

pada aliran masuk dan 0,1-0,2 ppm pada aliran keluar.

2.2.2 Sistem Pembuatan Gas Sintesa

Sistem ini bertujuan untuk mengubah gas yang berasal dari sistem

persiapan gas umpan baku menjadi gas CO, CO

2

dan H

2

melalui tahapan proses

sebagai berikut:

a. Primary Reformer (61-101-B)

b. Secondary Reformer (61-103-D)

c. Shift Converter (61-104-DA/DB)

2.2.2.1 Primary Reformer (61-101-B)

Primary Reformer terdiri dari dua seksi, yaitu seksi radiasi dan seksi

konveksi. Gas proses masuk ke Primary Reformer bersama dengan superheater

steam dengan perbandingan steam dengan karbon 3,5 : 1 untuk mengubah

hidrokarbon menjadi CO, CO

2

dan H

2

.

Ada dua jenis katalis yang digunakan untuk kelangsungan reaksi

reforming pada Primary Reformer, yaitu katalis nikel (ICI-25-4) pada bagian

sebelah atas dan pada bagian sebelah bawah diisi dengan katalis potash (ICI-57-4)

yang gunanya untuk melindungi katalis nikel dari deposit karbon. Masing-masing

katalis diisi sebanyak 10,57 m

3

.

Primary Reformer beroperasi pada tekanan 34-36 Kg/cm

2

G dan

temperatur 480-826 C. Diharapkan gas yang keluar dari primary reformer

memiliki methane leakage (CH

4

leakage) berkisar antara 9-12,6 %.

Reaksi utama yang terjadi di primary reformer adalah sebagai berikut :

CH

4

+ H

2

O CO + 3H

2

CO + H

2

O CO

2

+ H

2

2.2.2.2 Secondary Reformer (61-103-D)

Untuk menyempurnakan reaksi reforming yang terjadi di Primary

Reformer (61-101-B), gas dialirkan ke Secondary Reformer (61-103-D) yang juga

36

berfungsi untuk membentuk gas H

2

, CO dan CO

2

. Aliran gas ini dicampurkan

dengan aliran gas udara yang mengandung O

2

dan N

2

. Gas, steam dan udara

mengalir ke bawah melalui suatu unggun yang berisi katalis nikel, sehingga

mengakibatkan temperatur gas sebelum masuk katalis bertambah tinggi.

Reaksi yang terjadi pada secondary reformer yaitu reaksi pembakaran dan reaksi

methane reforming.

Reaksi pembakaran adalah sebagai berikut :

CH

4

+ 2O

2

CO

2

+ 2H

2

O

2H

2

+ O

2

2H

2

O

Reaksi methan reforming adalah sebagai berikut :

CH

4

+ CO CO + 3H

2

CO + H

2

O CO

2

+ H

2

Secondary Reformer beroperasi pada suhu 1003

o

C dan tekanan

31 kg/cm

2

G. Panas yang dihasilkan dari reaksi diatas dimanfaatkan oleh primary

reformer waste heat boiler (61-101-CA/CB) dan selanjutnya dimasukkan lagi ke

secondary reformer waste heat boiler (61-102-C) untuk dimanfaatkan sebagai

pembangkit kukus (boiler feed water). Gas yang keluar dari secondary reformer

setelah didinginkan oleh dua buah waste heat exchanger tersebut temperaturnya

menjadi 371

o

C.

2.2.2.3 Shift Converter

Gas CO dalam gas proses yang keluar dari secondary reformer diubah

menjadi CO

2

pada shift converter yang terdiri atas dua bagian, yaitu :

a. High Temperature Shift Converter /HTS (61-104-DA).

b. Low Temperature Shift Converter/LTS (61-104-DB).

Gas proses yang keluar dari secondary reformer (61-103-D) dimasukkan

ke bagian atas high temperature shift converter (61-104-DA), dibagian ini CO

yang ada dalam gas proses diubah menjadi CO

2

yang sebanding dengan jumlah H

2

yang dihasilkan dengan menggunakan katalis Fe

2

O

3

yang memiliki volume isian

37

55,9 m

3

. HTS beroperasi pada suhu 342-371 C dan tekanan 25-28 Kg/cm

2

G

sehingga kecepatan reaksi berjalan cepat sedangkan laju perubahannya rendah.

Reaksi yang terjadi adalah :

CO + H

2

O CO

2

+ H

2

Q = +

Gas proses yang keluar dari HTS, sebelum masuk ke LTS diturunkan

temperaturnya di dalam alat penukar panas. Proses yang terjadi pada LTS sama

dengan proses yang ada di HTS. Pada LTS berisi katalis oksida Cu dengan

volume unggun 70,4 m

3

. Kondisi operasi pada LTS yaitu pada tekanan 28-33

kg/cm

2

G dan temperatur 205-228

o

C, sehingga kecepatan reaksi berjalan lambat

sedangkan laju perubahannya tinggi.

2.2.3 Sistem Pemurnian Gas Sintesa

Pada sistem ini CO dan CO

2

dipisahkan dari gas sintesa. Pemisahan ini

perlu dilakukan karena CO dan CO

2

dapat meracuni katalis pada ammonia

konverter (61-105-D), sehingga CO dan CO

2

diubah menjadi metan pada

metanator. Proses pemurnian gas sintesa ini terdiri dari dua tahapan proses, yaitu:

a. Main CO

2

Removal

b. Methanator

2.2.3.1 Main CO

2

Removal

Tujuan dari CO

2

Removal adalah untuk menyerap CO

2

yang terbentuk dari

primary dan secondary reformer serta hasil konversi di shift converter. CO

2

merupakan produk samping (side product) dari pabrik ammonia dan digunakan

sebagai bahan baku Pabrik urea. Kemurnian produk CO

2

pada seksi ini adalah

99,9% vol. Unit ini merupakan unit kedua dari proses activated MDEA pada

PT.Pupuk Iskandar Muda.

Peralatan utama main CO

2

removal terdiri dari :

a. CO

2

Absorber (61-101-E)

b. CO

2

Stripper (61-102-E)

Gas umpan dialirkan ke absorber dan dikontakkan langsung dengan

larutan activated MDEA (Methyl - Diethanol Amind) dengan konsentrasi 40%Wt.

38

CO

2

dalam aliran gas diserap secara proses fisis dan kimia. Kemudian larutan

MDEA diregenerasi pada tekanan rendah dan temperatur tinggi di striper.

Gas dengan temperatur 70

o

C masuk ke absorber melalui inlet sparger dan

mengalir keatas melalui packed bed. Larutan lean dari atas tower mengalir

kebawah melalui packed bed dan terjadi kontak antara gas dengan lean solution

sehingga CO

2

dapat terserap ke larutan. Gas sintesa yang bebas dari CO

2

keluar

dari bagian atas tower dengan temperatur 48

0

C masuk ke bagian unit synthesa

loop dengan komposisi CO

2

yang terikut adalah 0,1 % Vol.

CO

2

yang telah terlucuti mengalir ke atas melalui bagian direct contact

cooler yang dilengkapi tray untuk didinginkan menggunakan air yang

disirkulasikan dari pompa, sehingga temperatur CO

2

di bagian atas stripper

menjadi 40

0

C. Fungsi tray direct contact cooler adalah untuk memperluas area

kontak antara dua fluida sehingga didapatkan hasil yang optimum.

2.2.3.2 Methanator (61-106-D)

Fungsi dari Methanator adalah untuk merubah gas CO dan CO

2

yang

masih lolos dari CO

2

absorber menjadi CH

4

yang bersifat tidak bereaksi, karena

gas CO dan CO

2

merupakan racun bagi katalis di ammonia converter.

Methanator pada dasarnya merupakan suatu bejana yang diisi dengan katalis.

Katalis yang digunakan berupa katalis nikel terkalsinasi dengan volume unggun

23,88 m

3

.

Reaksi yang terjadi adalah :

CO + 3H

2

CH

4

+ H

2

O

CO

2

+ 4H

2

CH

4

+ 2H

2

O

Methanator beroperasi pada tekanan 26,7 kg/cm

2

G dan temperatur 330

o

C.

Karena panas yang dihasilkan dari reaksi ini, maka temperatur gas sintesa naik

menjadi 36

o

C. Gas sintesa yang keluar dari methanator mempunyai batasan

kandungan CO dan CO

2

maksimum 10 ppm.

39

2.2.4 Sistem Sintesa Ammonia

Gas sintesa murni dengan perbandingan volume H

2

dan N

2

sebesar 3 : 1,

sebelum dialirkan ke Ammonia Converter (61-105-D) terlebih dahulu tekanannya

dinaikkan dengan Syn Gas Compressor (61-103-J) sampai tekanan 150 kg/cm

2

G.

Ammonia converter terdiri dari sebuah shell tekanan dan keranjang diisolasi

bagian luarnya. Keranjang tersebut dibagi menjadi sebuah penukar panas umpan

keluar dan sebuah katalis section yang terdiri dari dua buah unggun katalis

adiabatic dengan aliran radial dan sebuah penukar panas antara unggun yang

ditempatkan ditengah-tengah unggun katalis bagian atas. Penukar panas ini

berfungsi sebagai pemanas awal dari umpan masuk, arah aliran umpan

berlawanan dengan gas panas hasil reaksi yang berasal dari unggun katalis

terakhir.

Reaksi yang terjadi pada ammonia konverter adalah sebagai berikut :

N

2

+ 3H

2

2NH

3

Ammonia converter dioperasikan pada temperatur 480

o

C dan tekanan 150

kg/cm

2

G.

2.2.5 Sistem Pendinginan Ammonia

Untuk memberikan pendinginan pada ammonia diperlukan suatu sistem

pendinginan untuk mengkondensasikan ammonia yang ada dalam gas sintesa, gas

buang, serta gas pada interstage kompresor gas sintesa. Sistem pendinginan

dilakukan dalam tiga tahap, yaitu :

1. Memberi pendinginan untuk mengkondensasikan ammonia yang ada

dalam sintesa loop.

2. Memberi pendinginan untuk mengkondensasikan ammonia yang ada

dalam gas buang.

3. Mendinginkan gas pada interstage kompresor gas sintesa.

Sistem ammonia recovery berfungsi untuk menyerap NH

3

yang

terkandung didalam gas buang yang masuk ke ammonia recovery yaitu gas

bertekanan rendah yang berasal dari ammonia let down tank (61-107-F) kemudian

40

didinginkan dan dikondensasikan terlebih dahulu pada Ammonia Unitized Chiller

sebelum masuk ke Refrigerant Reservoir. Uap yang tidak terkondensasi

dikembalikan ke sistem dan zat yang tidak bereaksi dari chiller dikirim ke unit

daur ulang ammonia. Uap ammonia yang terbentuk pada berbagai chiller, flush

drum, dan storage tank dimasukkan dalam Centrifugal Refrigerant Compressor.

Kompressor ini bekerja berdasarkan sistem pemampatan bertingkat untuk

memanfaatkan ammonia sebagai media pendingin. Kompressor ini dioperasikan

untuk memenuhi kebutuhan tekanan pada stage flush drum. Disamping itu juga

dapat menaikkan tekanan dari aliran ammonia yang mengalami flushing, sehingga

memungkinkan ammonia terkondensasi setelah terlebih dahulu didinginkan dalam

refrigerant condenser.

Kondensasi ammonia terjadi dalam refrigerant reservoir pada temperatur

42,2C. Produk bawah dari refrigerant condenser ini dikirimkan ke unit urea,

sedangkan produk atasnya mengalami daur ulang pendinginan flush gas chiller

dengan media pendinginan ammonia cair dari stage flush drum.

Produk ammonia yang dihasilkan terdiri dari dua jenis yaitu produk dingin dan

produk panas. Produk dingin yang mempunyai temperatur -33

o

C dikirim ke tangki

penyimpanan ammonia. Sedangkan produk panas dengan temperatur 30

o

C dikirim

ke pabrik urea.

2.2.6 Sistem Daur Ulang Ammonia (Ammonia Recovery Unit/ARU)

Unit ini berfungsi untuk menyerap NH

3

yang terkandung didalam gas

buang sehingga diperoleh effisiensi produk ammonia yang lebih tinggi. Sebagai

bahan yang masuk ke ammonia recovery adalah gas buang bertekanan rendah

yang berasal dari ammonia let down tank (61-107-F) dan flush drum gas chiller

(61-126-C) yang dicampurkan dan dipisahkan kandungan ammonianya pada

tekanan 15 Kg/cm

2

G dan suhu -26C.

Penyerapan kandungan ammonia yang ada dalam campuran gas buang

dilakukan dalam packed absorber dengan dua tingkat penyerapan dan sirkulasi

yang berlawanan arah antara gas-gas dengan air. Gas-gas yang keluar dari menara

absorber dikirim ke primary reformer sebagai bahan bakar.

41

Ammonia yang keluar sebagai hasil penyerapan selanjutnya dengan

ammonia cair dari first stage refrigerant flush drum (61-110-F) untuk diproses

kembali.

2.2.7 Sistem Daur Ulang Hidrogen (Hidrogen Recovery Unit/HRU)

Unit daur ulang hidrogen merupakan unit tambahan di pabrik ammonia

sehingga dengan adanya unit ini diharapkan akan dapat menaikkan nilai tambah

dari gas buang di pabrik ammonia yang selama ini hanya dimanfaatkan untuk gas

bakar. Prinsip kerja HRU adalah pemisahan gas proses (H

2

) dari campuran gas

buang didalam membran Fibre Prism Separator, untuk selanjutnya digunakan

kembali pada proses pembuatan ammonia.

Masukan HRU adalah gas buang yang bertekanan tinggi yang berasal dari

purge gas separator (61-108-F). Gas buang masuk ke unit prism separator pada

suhu -23 C dengan laju alir 11,459 Nm

3

/hr dan tekanan 140 Kg/cm

2

G.

Menghindari pembekuan di dalam scrubber (61-201) suhu dinaikkan menjadi -5

C di preheater (61-215). Gas buang yang telah dipanaskan mengandung 2,1 %

ammonia diserap di scrubber untuk mengurangi kandungan ammonia.

Aqua ammonia dengan kandungan 30 % dikirim ke stripper (61-152-E)

untuk dipisahkan dari campurannya dan dikirim ke flush drum (61-110-F). Gas

buang bebas ammonia yang keluar dari scrubber dimasukkan ke feed heater (61-

203), disini gas buang yang telah jenuh air dipanaskan sampai suhu 5 C diatas

titik embun untuk mencegah terkondensasinya cairan di dalam fiber prism

sparator (61-204) yang di dalamnya terdapat saringan yang dapat memisahkan H

2

dari gas yang masuk ke separator.

H

2

yang telah terpisah dikirim ke HPC (103-J) syn gas compressor. Gas

proses yang masih memiliki sedikit kandungan H

2

dikirim ke second stage prism

separator. Prism separator ini terdiri dari lima prism separator. H

2

yang terpisah

lalu dikirim ke LPC (103-J). Kemudian gas miskin H

2

dialirkan ke reformer

sebagai bahan bakar. Sedangkan third stage separator belum dioperasikan, karena

tekanan yang keluar dari stage ini terlalu rendah sehingga produknya belum dapat

42

dimanfaatkan. Kemurnian H

2

yang keluar diharapkan bisa mencapai lebih besar

dari 99,7 %.

2.3 UNIT UREA

Urea pertama kali dibuat oleh Wohler (1828) secara sintesa, dengan

memanaskan ammonium cyanat (NH

4

CO), sehingga terbentuklah urea

(NH

2

CONH

2

). Pembuatan urea secara sintesa pada tahun 1828 menandai

permulaan dari pemanfaatan sintesa senyawa organik. Bassarow (1870) berhasil

membuat urea dari dehidrasi ammonium karbamat (NH

2

COONH

4

) yang menjadi

dasar dari proses pembuatan urea yang sekarang dipakai secara komersil.

Pada tahun 1920 I.G.Ferben, membuat pabrik urea di Jerman berdasarkan

proses dehidrasi ammonium karbamat dan juga dapat membuat urea dengan

mereaksikan ammonia (NH

3

) dengan karbondioksida (CO

2

) pada temperatur dan

tekanan tinggi.

Unit urea di PT. Pupuk Iskandar Muda dirancang untuk memproduksi urea

prill sebanyak 1725 ton/hari sebelum dilakukan optimalisasi. Tetapi setelah

dilakukan optimalisasi produksi urea meningkat menjadi 1983 ton/hari. Urea

dihasilkan dari reaksi antara ammonia (NH

3

) dengan karbon dioksida (CO

2

).

Proses yang dipakai adalah proses Mitsui Toatsu Total Recycle C I mproved.

Proses ini dipilih karena mempunyai beberapa kelebihan, antara lain : murah

ongkos pembangunannya, mudah pengoperasiannya dan dapat menghasilkan

produksi yang tinggi. Unit urea dapat dibagi dalam empat seksi, yaitu :

a. Seksi sintesa

b. Seksi pemurnian

c. Seksi daur ulang

d. Seksi pengkristalan dan pembutiran

43

SYNTHESIS

SECTION

PURIFICATION

SECTION

PRILLING

SECTION

RECOVERY

SECTION

Mix Gas

Mother Liquor

Ammonium

Carbamate

Ship loader

BAGGING

MACHINE

6

BULK

STORAGE

CRYSTALLIZATION

SECTION

Gambar 2.9 Blok diagram Proses Urea

2.3.1 Seksi Sintesa

Proses pembuatan urea berlangsung didalam reaktor urea (52-DC-101)

pada tekanan dan suhu yang tinggi yaitu tekanan 250 Kg/cm

2

G dan suhu 200 C.

Dalam reaktor urea (52-DC-101) dimasukkan tiga macam bahan untuk

menghasilkan urea, yaitu gas CO

2

cairan ammonia dan larutan karbamat. Gas CO

2

dari unit ammonia dikirim ke suction CO

2

booster compressor (52-GB-101) dan

tekanannya dinaikkan dari 0,7 Kg/cm

2

G menjadi 26 Kg/cm

2

G. Kemudian

dinaikkan lagi dengan CO

2

compressor (52-GB-102 A/B), sehingga tekanannya

menjadi 250 Kg/cm

2

G. Setelah tekanannya mencapai 250 Kg/cm

2

G dikirim ke

reaktor urea (52-DC-01)

Cairan ammonia dari unit ammonia dikirim ke ammonia reservoir (52-FA-

401), ammonia ini dicampur dengan ammonia condenser (52-EA-404) dari

proses daur ulang . Ammonia dari ammonia reservoir dipompa dengan ammonia

booster pump (52-GA-404) kemudian dikirim ke ammonia pump (52-GA-101),

yang bertujuan untuk menaikkan tekanan dari 17 Kg/cm

2

G menjadi 250

Kg/cm

2

G. Sebelum memasuki reaktor urea (52-DC-101) cairan ammonia

melewati ammonia preheater (52-EA-101) dan (52-EA-102) disini ammonia

dipanaskan dengan air panas dari hot water tank (52-EA-703) dari keluaran high

pressure absorber cooler (52-EA-401) dan kukus kondensat dari flush drum (52-

FA-701).

NH

3

CO

2

44

Larutan karbamat dari high pressure absorber cooler (52-EA-401)

dipompa oleh recycle solution booster pump (52-GA-401-A/B), hingga mencapai

tekanan 24 Kg/cm

2

G, kemudian dipompa kembali dengan recycle feed pump (52

GA-102-A/B) sehingga tekanan menjadi 250 Kg/cm

2

G, selanjutnya dimasukkan

ke reaktor urea (52-DC-101) bersama gas CO

2

dan ammonia.

Larutan karbamat tidak semuanya dimasukkan ke dalam reaktor urea,

karena larutan karbamat sangat cepat membeku dan berbahaya kalau sudah terjadi

pembekuan di dalam pipa. Untuk itu suhu di reaktor harus selalu diperhatikan,

sebab kalau suhu reaktor rendah, jumlah karbamat yang berubah menjadi urea

semakin berkurang dan menyebabkan larutan karbamat yang kembali ke high

pressure absorber cooler (52-EA-401) semakin bertambah. Untuk menjaga suhu

reaktor tetap sekitar 200 C, maka suhu reaktor perlu diatur dengan jalan :

Menginjeksikan ammonia berlebih kedalam reaktor

Mengembalikan sebagian larutan recycle ke reaktor

Memanaskan ammonia yang akan masuk ke reaktor

Reaksi yang terjadi adalah :

2NH

3

+ CO

2

NH

2

COONH

4

(ammonium carbamat)

NH

2

COONH

4

NH

2

CONH

2

(urea) + H

2

O (air)

Selain reaksi diatas, selama sintesa terjadi juga reakis samping yaitu

terbentuknya biuret dari urea.

2NH

2

COONH

4

NH

2

CONHCONH

2

(biuret) + NH

3

Reaksi antara CO

2

dan NH

3

menjadi urea berlangsung secara bolak-balik

dan sangat dipengaruhi oleh tekanan, suhu, komposisi, dan waktu reaksi.

Perubahan ammonium karbamat menjadi urea dalam fase cair membutuhkan suhu

dan tekanan yang tinggi. Dalam reaktor reaksi akan berlangsung selama 25 menit

yang disebut residence time. Reaktan dari hasil reaksi dalam reaktor sangat

korosif dan dapat merusak reaktor itu sendiri . oleh karena itu permukaan dalam

reaktor perlu dilindungi dari korosi dengan lapisan pelindung metal titanium (Ti).

Dalam reaktor juga dimasukkan udara untuk melindungi titanium dari korosi.

45

Gambar 2.10 Flow Diagram Seksi Sintesa Urea

2.3.2 Seksi Pemurnian

Pada seksi ini larutan urea dipisahkan dari campuran yang keluar dari

reaktor urea (52-DC-101) yang terdiri dari urea, biuret, ammonia karbamat, air,

dan ammonium berlebih. Proses ini dilakukan dengan cara menurunkan tekanan,

sehingga ammonium karbamat terurai menjadi ammonia dan CO

2

.

Reaksi penguraian ammonium karbamat adalah :

NH

2

COONH

4

CO

2

+ 2NH

3

Reaksi ini berlangsung pada suhu 165C, sedangkan suhu yang

masuk ke HDP adalah 124C sehingga diperlukan panas untuk mendapatkan

reaksi yang sempurna. Selama proses penguraian juga terjadi proses hidrolisa urea

menjadi CO

2

dan NH

3

. hal ini disebabkan suhu yang tinggi, tekanan yang rendah

serta residence time yang lama. Reaksi hidrolisa akan mengakibatkan produk urea

menjadi berkurang.

Reaksi yang terjadi adalah :

CO2

NH3

UREA

SYNTHESIS

REACTOR

AC

P < 250Kg/cm

2

.G

T 200

o

C

To. HPD

Urea

Ammonia

H2O

Biuret

CO2

From HPAC

Biuret

CO2

NH3

Urea

H2O

= 2170 mm

H = 29700 mm

Titanium Linning

7

46

NH

2

CONH

2

+ H

2

O CO

2

+ 2NH

3

Proses penguraian dilakukan dalam tiga tahap, masing-masing pada

tekanan 17 Kg/cm

2

G, 2,5 Kg/cm

2

G, dan 0,3 Kg/cm

2

G. Campuran larutan dari

reaktor urea (61-DC-101) dengan suhu sekitar 200C, masuk ke high pressure

decomposer (52-DA-201) bagian atas, cairan akan turun melalui sieve tray. Pada

bagian sieve tray, larutan mendapat panas dari kukus pada reboiler high pressure

decomposer (52-EA-201) dan juga panas dari failing film heater. Steam dari

reboiler high pressure decomposer mempunyai tekanan 12Kg/cm

2

G. Udara anti

korosi dinaikkan tekanannya dengan compressor udara (52-GB-201) dan

dimasukkan pada bottom reboiler high pressure decomposer (52-EA-201F).

Campuran gas dari high pressure decomposer (52-DA-201) masuk ke high

pressure absorber cooler (52-EA-401) dan cairan urea masuk ke bagian atas low

pressure decomposer (52-DA-202). Disini telah dihasilkan urea 60 %. Low

pressure decomposer (52-DA-202) terdiri atas empat sieve tray dan package bed.

Larutan masuk bagian atas LPD (52-DA-202) dan bercampur dengan larutan dari

gas off gas absorber (52-DA-402). Sebelum masuk ke LPD (52-DA-202) larutan

HPD (52-DA-201) dilewatkan ke let down valve sehingga tekanan berkurang dari

17 Kg/cm

2

G menjadi 2,5 Kg/cm

2

G. Pada LPD ditambahkan gas CO

2

yang

gunanya untuk membuang ammonia, CO

2

berasal dari booster compresor,

sehingga ammonia yang masih tertinnggal di package bed akan dibuang oleh gas

CO

2.

Larutan LPD dipanaskan dengan steam bertekanan 7 Kg/cm

2

G. Gas hasil

penguraian di LPD masuk ke low pressure absorber (52-EA- 402). Larutan urea

66 % yang masih mengandung ammonia dan ammonium carbamate keluar

melalui bagian bawah LPD dan masuk ke bagian atas gas separator (52-DA-203).

Gas separator mempunyai 2 bagian yang terpisah, bagian atas beroperasi

pada suhu 106C, tekanan 0,3 Kg/cm

2

G, bagian bawah beroperasi 92C dan

tekanan atmosfer. Sejumlah kecil dari gas ammonia dan gas CO

2

dipisahkan

dengan penurunan tekanan. Larutan urea yang keluar dari gas separator bagian

bawah yang sudah mencapai 74 % urea kemudian dikirim ke seksi kristalisasi

sedangkan keluaran di bagian atas gas separator dikirim ke off gas absorber (52-

EA-402).

47

Mix gas

Mix gas

Mix gas

Gambar 2.11 Flow Diagram Seksi Pemurnian

2.3.3 Seksi Daur Ulang

Pada seksi ini semua gas campuran NH

3

, CO

2

dan H

2

O dari masing-

masing dekomposer diserap di masing-masing absorber sesuai dengan hubungan

operasinya dan kemudian dikembalikan lagi ke Reaktor Urea (52-DC-101).

Ammonia berlebih yang dipisah oleh high pressure decomposer dikirim ke

high pressure absorber cooler untuk dimurnikan dan kemudian dikembalikan ke

ammonia reservoir (52-FA-401).

Gas yang dihasilkan oleh gas separator masuk ke off gas condenser untuk

didinginkan dari 106C sampai suhu 61C, kemudian gas dingin masuk ke bagian

bawah off gas condenser. Ammonium carbamate yang terikut dengan ammonia

gas separator keluar melalui bagian bawah off gas condenser dan masuk ke off gas

absorber (52-FA-403). Selanjutnya gas ini dikirim ke bagian atas off gas absorber

(52-DA-402) sesudah mengalami pendinginan terlebih dahulu sampai 36C

didalam off gas absorber final cooler (52-EA-408). Pada off gas absorber cooler

(52-EA-407). Udara dari bagian atas off gas absorber diinjeksikan ke dalam gas

separator bagian bawah dengan menggunakan off gas circulation blower (52-GB-

401). Pada suction blower ini ditambahkan sedikit udara segar. Larutan dari

HPD

DA-201

P < 17 Kg/cm

2

.G

T 160

o

C

GS

DA-203

P < 2,5 Kg/cm

2

.G

T 110

o

C

P < 0,3 Kg/cm

2

.G

T 100

o

C

NH3 vapor

To Crystallizer

To HPAC To LPA

To OGA

Conc.Urea > 68%

steam

steam

steam

SC SC SC

LPD

DA-202

CO

2

48

bottom off gas absorber (52-DA-402) dikirim ke bagian atas low pressure

decomposer.

Larutan dari off gas absorber dipompa oleh pompa low pressure absorber

(52-GA-403) untuk menyerap gas pada package bed dari absorber. Semua gas di

low pressure (52-DA-203) secara sempurna diserap di low pressure absorber

pada tekanan 2,2 Kg/cm

2

G. Pengaturan tekanan di low pressure absorber ini

sangat penting sebab kalau tekanannya lebih tinggi berarti tingkat dekomposisi di

LPD tidak sempurna sehingga memerlukan tingkat dekomposisi lebih lanjut, hal

ini tidak efisien.

Larutan mother liquor dari mother liquor tank (52-FA-203) juga

dikembalikan ke LPA untuk memisahkan biuret dan diencerkan oleh larutan yang

berasal dari off gas recovery sistem dan sedikit ditambahkan kondensat sebagai

penyerap. Larutan recycle dari low pressure absober di pompa ke HPA (52-DA-

401). Pada HPA dan HPAC (52-EA-401) semua gas diserap oleh larutan recycle

dari LPA dan aqua ammonia dari ammonia recovery absorber (52-EA-405). Gas

ammonia dari ammonia recovery absorber dikirim ke ammonia condensor (52-

EA-404) untuk didinginkan lalu dikirimkan ke ammonia reservoir. Sedangkan

gas-gas yang tidak terkondensasi seperti gas pengotor gas dalam CO

2

dan

ammonia, setelah melalui ammonia condensor (52-EA-404) masuk ke ammonia

recovery absorber (52-EA-405) yang paling bawah dan diserap oleh kondensat

menjadi aqua ammonia, lalu naik ke tingkat atas lagi secara terus menerus sampai

semua gas ammonia terserap dan terkondensasi. Larutan aqua ammonia yang

didapat kira-kira 75 % berat, keluar bagian bawah absorber lalu dikirim kebagian

atas high pressure absorber (52-DA-401).

49

Gambar 2.12 Flow Diagram Seksi Daur Ulang

2.3.4 Seksi Pengkristalan dan Pembutiran

Seksi ini merupakan tahap akhir dari pembuatan urea. Keluaran dari gas

separator yang mengandung 74% urea dikirim ke crystalizer (52-FA-201) dengan

menggunakan pompa urea (52-GA-205). Di crystallizer larutan urea di vakum

untuk menguapkan air yang ada dalam larutan urea, sehingga terbentuk kristal -

kristal urea 85%. Kondisi vakum diatur oleh vakum condenser (52-EE-201) yang

terdiri atas steam ejector dan barometric condenser. Vakum condenser beroperasi

pada tekanan 75,2 mmHg absolut dan suhu 60C. Kristal urea ini harus dipisahkan

lagi dari larutan mother liquornya dengan menggunakan centrifuge (52-EF-302),

sedangkan kristal-kristal urea dikirim ke pengeringan (52-EF-301) untuk

dipanaskan dengan menggunakan udara panas, sehingga kandungan air dalam

kristal urea manjadi kurang dari 0,3% berat. Udara kering ini dihembuskan

dengan blower (52-EC-301) dengan menggunakan steam bertekanan rendah.

Mother liquor yang masuk ke mother liquor tank (52-FA-203) sebagian

dikirim ke crystallizer, tetapi sebelumnya dipanaskan dulu dengan menggunakan

P < 16,5 Kg/cm

2

.G

T 50

o

C

Gas NH3

HPAC

Mix Gas

From HPD

Slurry Urea

From Cryst

CW

HW

Amm. Carbamate

to Reactor

LPA

HPA

From MLT

Mix Gas

From LPD

CW

NH3.Condenser

A R A

Liq.NH3 to Reactor

P = 2,2 Kg/cm

2

.G

T 40

o

C

15

to Cryst

PICA-402

PICA-403

Inert Gas

Aq.NH3

50

steam melalui pipa steam untuk mencegah pembekuan kristal urea. Sedangkan

sebagian lagi dikirim ke low pressure absorber (52-EA-402) sebagai penyerap

untuk mencegah akumulasi biuret.

Di dalam dryer (52-EF-301) bongkah-bongkah urea dipisahkan dan

dikumpulkan oleh agitator dan dikirim ke dissolving tank (52-FA-302) dan

kemudian dipompakan ke mother liquor tank. Kristal urea kering dikirim ke

bagian atas prilling tower (52-EA-301) dengan menggunakan pneumatic

conveyor. Selanjutnya sekitar 99,8% kristal urea dikumpulkan oleh cyclone (52-

FC-301), sedangkan debu dari cyclone ini dikirim ke dust separator (52-FD-304)

dan disiram oleh air yang disemprotkan kedalamnya, kemudian masuk ke dust

chamber (52-PF-302) dan semua debu urea yang terbawa dihilangkan dalam

sistem dust chamber. Selanjutnya udara yang sudah bebas dari debu urea dibuang

ke atmosfer dengan perantaraan induced fan for prilling tower (52-GB-302).

Kristal urea yang keluar dari cyclone (52-FC-301) dikirim ke melter (52- EA-301)

dan dilelehkan dengan menggunakan steam bertekanan 7 Kg/cm

2

G. Kristal urea

yang sudah dilelehkan disemprot dengan distributor dalam prilling tower dan

didinginkan oleh udara yang mengalir dari bagian bawah prilling tower (52-IA-

301). Udara dingin ini terlebih dahulu dikompres dengan menggunakan blower

(52-GB-303) dan mengalami sedikit pemanasan di heater for fluidizing cooler

(52-EC-302) untuk mengurangi kelembaban.

Prilling tower ini juga dilengkapi dengan suatu sistem untuk mengurangi

pencemaran debu urea, yang mana diharapkan sedikit sekali yang lolos ke

atmosfer. Sistem ini disebut dust recovery system. Pada sistem ini, udara yang

masuk ke dust chamber dilakukan pencucian awal dengan tetesan air dari grating

dan packing. Selanjutnya udara yang mengandung debu mengadakan kontak

langsung dengan packing ring, sehingga sebagian besar debu bisa terlarutkan oleh

air. Setelah itu udara yang sedikit mengandung debu dilakukan pencucian dengan

air (GA-302) dengan menggunakan sprayer, dan selanjutnya mencegah air

terangkat bersama udara keluar dari bagian atas prilling tower dilakukan

pemisahan dengan menggunakan demister. Dengan sistem ini diharapkan udara

51

yang keluar dari bagian atas prilling tower sudah mempunyai kualitas yang lebih

baik dari yang sebelumnya.

Urea prill yang sudah dingin ditampung dalam fluidizing cooler (52-FD-

302) pada bottom prilling tower, kemudian diayak melalui tromel (52-FD-303)

untuk memisahkan bagian yang lebih besar dan tidak diinginkan. Urea yang tidak

memenuhi ukuran yang diinginkan dikirim ke dissolving tank II (52-FA-302)

yang kemudian dialirkan ke dissolving tank I setelah dilarutkan lagi dengan over

flow dari dust chamber. Dari dissolving tank ini dikirim ke mother liquor tank dan

selanjutnya masuk ke sistem. Jika dissolving tank over flow, maka larutan urea ini

dikirim ke ammonium karbonate tank, dan dikembalikan ke recovery system.

Butir-butir urea yang memenuhi syarat yang telah ditetapkan dikirim ke bulk

storage dengan menggunakan belt conveyor. Laju produksi urea diukur

berdasarkan berat urea di belt coneyor. Di gudang urea curah produk urea

disalurkan kedalam tempat penyimpanan dan dikemas dalam kantong.

Butiran urea yang dihasilkan berkadar air yang relatif rendah yaitu 0,3%

berat maksimum. Urea yang dihasilkan oleh PT. PIM harus memenuhi spesifikasi

sebaga berikut:

Kadar Nitrogen 46 % Berat minimum

Kadar Air 0,3 % Berat maksimum

Kadar Biuret 0,5 % Berat maksimum

Kadar Besi 0,1 ppm maksimum

Ammonia bebas 150 ppm maksimum

Abu 15 ppm maksimum

Fe (Iron) 1,0 ppp maksimum

52

Gambar 2.13 Flow Diagram Seksi Kristalisasi dan Pembutiran

2.3.5 Pengujian Kualitas Produk

Pengujian kualitas produk merupakan tanggung jawab Bagian

Laboratorium. Pengujian kualitas produk dibedakan atas laboratorium pengujian

produk urea, laboratorium pengujian ammonia dan laboratorium pengujian produk

samping seperti O

2

cair, N

2

cair, atau CO

2

padat/cair yang dihasilkan oleh Air

Separator Plant dan CO

2

Plant. Bagian laboratorium juga bertugas menganalisa

bahan baku dan bahan pembantu yang digunakan seperti gas alam, minyak

pelumas, katalis, air bahan baku, udara proses dan sebagainya.

Produk urea diuji untuk beberapa parameter tertentu yakni kandungan total

nitrogen, biuret, moisture, free ammonia, iron, crushing strength, oil content, dan

size distribution sedangkan untuk produk ammonia yaitu kandungan ammonia itu

sendiri, kandungan air, dan minyak. Metode pengujian yang dilakukan berbeda-

beda untuk setiap parameter yang ingin diuji, seperti metode TKN (Total Kjedahl

Nitrogen) untuk menguji kandungan nitrogen dalam urea, Spektrofotometer untuk

mengetahui kandungan besi dan penggunaan US mesh screen untuk mengetahui

distribusi ukuran butiran urea yang dihasilkan.

From

Gas Separator

Dryer

MLT

Melter

Head tank

s

Pneumatic line

Centrifuge F.Cooler

HPAC

Crystallizer

Accoustic

Granulator

(12 EA)

Fresh Air

H2O

DRS

Cyclone

Vaccum Gen.

Concentrator

To LPA

P=72 mmHg.

T=60

o

C

Conc.Urea > 68%

Conc.Urea = 85%

Conc.

Urea = 97%

53

54

BAB II PROSES PRODUKSI ............................................................................. 16

2.1 UNIT UTILITY ...................................................................................... 16

2.1.1 Area Water Intake Facility .............................................................. 17

2.1.2 Unit Pengolahan Air ........................................................................ 18

2.1.3 Unit Pembangkit Steam ................................................................... 25

2.1.4 Unit Pembangkit Listrik .................................................................. 26

2.1.5 Unit Udara Instrumen/Udara Pabrik ............................................... 27

2.1.6 Unit Pemisahan Udara (ASP) ......................................................... 29

2.1.7 Unit Gas Metering Station .............................................................. 30

2.1.8 Unit Pabrik CO

2

dan Dry Ice .......................................................... 30

2.1.9 Unit Pengolahan Air Buangan ........................................................ 31

2.2 UNIT AMMONIA ................................................................................. 32

2.2.1 Sistem Persiapan Gas Umpan Baku ................................................ 33

2.2.2 Sistem Pembuatan Gas Sintesa ....................................................... 35

2.2.3 Sistem Pemurnian Gas Sintesa ........................................................ 37

2.2.4 Sistem Sintesa Ammonia ................................................................ 39

2.2.5 Sistem Pendinginan Ammonia ........................................................ 39

2.2.6 Sistem Daur Ulang Ammonia (Ammonia Recovery Unit/ARU) ..... 40

2.2.7 Sistem Daur Ulang Hidrogen (Hidrogen Recovery Unit/HRU) ...... 41

2.3 UNIT UREA ........................................................................................... 42

2.3.1 Seksi Sintesa ................................................................................... 43

2.3.2 Seksi Pemurnian .............................................................................. 45

2.3.3 Seksi Daur Ulang ............................................................................ 47

2.3.4 Seksi Pengkristalan dan Pembutiran ............................................... 49

2.3.5 Pengujian Kualitas Produk .............................................................. 52

Anda mungkin juga menyukai

- Kapasitas Air Demin Di PertaminaDokumen4 halamanKapasitas Air Demin Di PertaminaJuang P SetiawanBelum ada peringkat

- Bab IiiDokumen20 halamanBab IiianggunBelum ada peringkat

- Revisi SNI 03-3981-1995Dokumen19 halamanRevisi SNI 03-3981-1995Uuk SyaefudinBelum ada peringkat

- Desain Unit Flokulasi B-Integrated Design and Operation of Water Treatment Facilities by Susumu Kawamura PDFDokumen8 halamanDesain Unit Flokulasi B-Integrated Design and Operation of Water Treatment Facilities by Susumu Kawamura PDFTaufik AlbanjariBelum ada peringkat

- Modul Pengoperasian STP Klinik Puri MedikaDokumen15 halamanModul Pengoperasian STP Klinik Puri MedikaHidayat FirdausBelum ada peringkat

- REDESAIN IPALDokumen13 halamanREDESAIN IPALHendra Susanto100% (1)

- Makalah Water SofteningDokumen12 halamanMakalah Water SofteningHafizh PrashantyoBelum ada peringkat

- Pengolahan Air Gambut1 PDFDokumen50 halamanPengolahan Air Gambut1 PDFRiki Rahmadhan KSBelum ada peringkat

- KRITERIA DESAIN Intake & PrasedDokumen1 halamanKRITERIA DESAIN Intake & PrasedAli Abdullah BajuberBelum ada peringkat

- Pengolahan Air BoilerDokumen6 halamanPengolahan Air Boilerdent in dentistBelum ada peringkat

- DegassifierDokumen16 halamanDegassifierAnggoro KoerniawanBelum ada peringkat

- Bab - 1 lAPORAN PEMBANGUNAN IPA 100 LITER PERDETIKDokumen4 halamanBab - 1 lAPORAN PEMBANGUNAN IPA 100 LITER PERDETIKRendi SwandhanaBelum ada peringkat

- OPTIMASI DIAGRAM ALIR PENGOLAHAN AIRDokumen10 halamanOPTIMASI DIAGRAM ALIR PENGOLAHAN AIRCitikBelum ada peringkat

- Briket Arang Daun TebuDokumen2 halamanBriket Arang Daun TebuAriyaniBelum ada peringkat

- OPTIMASI PENGOLAHAN AIRDokumen31 halamanOPTIMASI PENGOLAHAN AIRanamBelum ada peringkat

- OPTIMALISASIDokumen29 halamanOPTIMALISASIsuhadi wahanaBelum ada peringkat

- Bab V PbpabDokumen34 halamanBab V PbpabGusti Lanang100% (1)

- Silabus Training Water Treatment Tema Reverse OsmosisDokumen2 halamanSilabus Training Water Treatment Tema Reverse OsmosisAji E. AngkasaBelum ada peringkat

- REGENERANDokumen8 halamanREGENERANIngrid DCBelum ada peringkat

- Spesifikasi Teknis Pipa PDFDokumen125 halamanSpesifikasi Teknis Pipa PDFRian Novta UtamaBelum ada peringkat

- Pedoman Ded Iplt - BukucDokumen56 halamanPedoman Ded Iplt - BukucAndrizal KotoBelum ada peringkat

- Makalah Water Softening PDFDokumen26 halamanMakalah Water Softening PDFPrilaHermantoBelum ada peringkat

- Penyediaan Air Bersih Sipil & GedungDokumen143 halamanPenyediaan Air Bersih Sipil & GedungrifkirahmadianBelum ada peringkat

- KelDokumen8 halamanKeleurosachBelum ada peringkat

- Panduan Kualitas Visual Infrastruktur Bidang Cipta KaryaDokumen26 halamanPanduan Kualitas Visual Infrastruktur Bidang Cipta KaryaTawakkal ThahirBelum ada peringkat

- 4.5.2 Bak Pengendap IIDokumen8 halaman4.5.2 Bak Pengendap IIZulfikar MuhajirBelum ada peringkat

- PKL PDAM IPADokumen64 halamanPKL PDAM IPAbayu sugiartoBelum ada peringkat

- BAB V Intake AfniDokumen11 halamanBAB V Intake AfniAfni SiallaganBelum ada peringkat

- Presentase Boiler Water Treatment Tim Inspektorat Holding Perkebunan NusantaraDokumen74 halamanPresentase Boiler Water Treatment Tim Inspektorat Holding Perkebunan NusantaraSeprian Haris AnandaBelum ada peringkat

- Tugas1 - Pengolahan Air Bersih PDFDokumen59 halamanTugas1 - Pengolahan Air Bersih PDFmiftaBelum ada peringkat

- RKS-40Dokumen1 halamanRKS-40Ivan PranataBelum ada peringkat

- Analisis Proses Pengolahan Air Minum IPA Buaran PT Aetra Air Jakarta PDFDokumen137 halamanAnalisis Proses Pengolahan Air Minum IPA Buaran PT Aetra Air Jakarta PDFramida elisa kristiani simanjuntak100% (1)

- PT Pertamina EP Asset-3 ProposalDokumen25 halamanPT Pertamina EP Asset-3 ProposalRinal DwiBelum ada peringkat

- Bab-4 Perencanaan IPADokumen22 halamanBab-4 Perencanaan IPAAndri KwinBelum ada peringkat

- Intake Air PermukaanDokumen27 halamanIntake Air PermukaanadhimulyawanBelum ada peringkat

- OPTIMASI WADUK KASKADE CITARUMDokumen40 halamanOPTIMASI WADUK KASKADE CITARUMliezaBelum ada peringkat

- OPTIMASI JARINGAN AIRDokumen9 halamanOPTIMASI JARINGAN AIRdimas77777Belum ada peringkat

- Ifas PiplcDokumen15 halamanIfas PiplcLiska Feby FitrianiBelum ada peringkat

- BAB I Rev6Dokumen43 halamanBAB I Rev6febriBelum ada peringkat

- MartinDokumen2 halamanMartinMartin DarmasetiawanBelum ada peringkat

- OPTIMASI IPAMDokumen39 halamanOPTIMASI IPAMDedi Mulyadi0% (1)

- T06 1A 15315016 TsamaraLuthfiaHenviandini PDFDokumen4 halamanT06 1A 15315016 TsamaraLuthfiaHenviandini PDFTsamara LuthfiaBelum ada peringkat

- Unit Alat Pengolah Air Asin Menjadi Air Siap Minum Sistem Osmosis BalikDokumen30 halamanUnit Alat Pengolah Air Asin Menjadi Air Siap Minum Sistem Osmosis BalikDavin Tiska AbrianiBelum ada peringkat

- Peneltian PavingDokumen13 halamanPeneltian PavingErsa Anugerah PutraBelum ada peringkat

- Kata LogDokumen24 halamanKata LogMuhammadSidikJBelum ada peringkat

- OPTIMALISASI PENGOLAHAN LUMPURDokumen44 halamanOPTIMALISASI PENGOLAHAN LUMPURAriella Inca Amanda0% (1)

- Reverse Osmosis ProsesDokumen7 halamanReverse Osmosis Prosesatomica_1Belum ada peringkat

- Kapasitas Pompa Pengisi TangkiDokumen6 halamanKapasitas Pompa Pengisi TangkiAzhar Januar Azhayy0% (1)

- 1.BAB 1 BPS Kota Sukabumi - FinalDokumen9 halaman1.BAB 1 BPS Kota Sukabumi - FinalWindi IndranoviyaniBelum ada peringkat

- 3.1.011. Instruksi Kerja Regenerasi CationDokumen4 halaman3.1.011. Instruksi Kerja Regenerasi CationNur Ali SaidBelum ada peringkat

- IPLT InfrastrukturDokumen24 halamanIPLT InfrastrukturAlimansyah Yoiku AbdanBelum ada peringkat

- Analisis Daya Tampung Beban PencemaranDokumen6 halamanAnalisis Daya Tampung Beban PencemaranNoferdy KacandraBelum ada peringkat

- REDESAIN IPALDokumen13 halamanREDESAIN IPALHendra SusantoBelum ada peringkat

- Pengolahan Air LimbahDokumen9 halamanPengolahan Air LimbahPrahastiwi PrameswariBelum ada peringkat

- Alternatif Pengolah Limbah CairDokumen20 halamanAlternatif Pengolah Limbah CairArdy RubinattaBelum ada peringkat

- Pencemaran SungaiDokumen48 halamanPencemaran SungailaluteguhBelum ada peringkat

- Deskripsi Proses Pupuk Iskandar MudaDokumen41 halamanDeskripsi Proses Pupuk Iskandar MudaYusro Annur100% (1)

- Bab Iii-2Dokumen46 halamanBab Iii-2mugni devianiBelum ada peringkat

- Deskripsi PT PIMDokumen41 halamanDeskripsi PT PIMaanqBelum ada peringkat

- Deskripsi Proses Pembuatan Pupuk Iskandar MudaDokumen41 halamanDeskripsi Proses Pembuatan Pupuk Iskandar Mudamela1214100% (1)

- Daftar IsiDokumen4 halamanDaftar IsiBayu Pramana PutraBelum ada peringkat

- BQ Perencanaan Gudang Non SRGDokumen3 halamanBQ Perencanaan Gudang Non SRGBayu Pramana PutraBelum ada peringkat

- DPH PusongDokumen1 halamanDPH PusongBayu Pramana PutraBelum ada peringkat

- Daftar PustakaDokumen1 halamanDaftar PustakaBayu Pramana PutraBelum ada peringkat

- Dokumen Lelang Gedung Non SRGDokumen155 halamanDokumen Lelang Gedung Non SRGBayu Pramana PutraBelum ada peringkat

- RANCANGAN KONTRAK 2020 Dokling Sungai KR LeubeuDokumen10 halamanRANCANGAN KONTRAK 2020 Dokling Sungai KR LeubeuBayu Pramana PutraBelum ada peringkat

- RANCANGAN KONTRAK 2020 Dokling Sungai KR LeubeuDokumen10 halamanRANCANGAN KONTRAK 2020 Dokling Sungai KR LeubeuBayu Pramana PutraBelum ada peringkat

- Artikel PDFDokumen9 halamanArtikel PDFMichael FajarBelum ada peringkat

- SSUK Dan SSKK PENYUSUNAN Dokumen Evaluasi Lingkungan Hidup Ruas Jalan ProvDokumen39 halamanSSUK Dan SSKK PENYUSUNAN Dokumen Evaluasi Lingkungan Hidup Ruas Jalan ProvBayu Pramana PutraBelum ada peringkat

- OPTIMASI BANJIRDokumen68 halamanOPTIMASI BANJIRBayu Pramana PutraBelum ada peringkat

- KAK Dokling Sungai JeuniebDokumen16 halamanKAK Dokling Sungai JeuniebBayu Pramana PutraBelum ada peringkat

- KAK-GudangDokumen9 halamanKAK-GudangBayu Pramana PutraBelum ada peringkat

- OPTIMASI BANJIRDokumen68 halamanOPTIMASI BANJIRBayu Pramana PutraBelum ada peringkat

- Kontrak Konstruksi Syarat KhususDokumen3 halamanKontrak Konstruksi Syarat KhususBayu Pramana PutraBelum ada peringkat

- Supervisi TPA LhokseumaweDokumen8 halamanSupervisi TPA LhokseumaweBayu Pramana PutraBelum ada peringkat

- Surat Penawaran BiayaDokumen2 halamanSurat Penawaran BiayaBayu Pramana PutraBelum ada peringkat

- RPJM Aceh Barat 2012-2017Dokumen291 halamanRPJM Aceh Barat 2012-2017Bayu Pramana PutraBelum ada peringkat

- Pengawasan Revitalisasi Sungai Cepu IndahDokumen152 halamanPengawasan Revitalisasi Sungai Cepu IndahBayu Pramana PutraBelum ada peringkat

- Data Penduduk Kecamatan Samatiga 2018Dokumen2 halamanData Penduduk Kecamatan Samatiga 2018Bayu Pramana PutraBelum ada peringkat

- Samatiga Dalam Angka 2016Dokumen99 halamanSamatiga Dalam Angka 2016Bayu Pramana PutraBelum ada peringkat

- Daftar Isi 031216Dokumen18 halamanDaftar Isi 031216adityaBelum ada peringkat

- MDP DS DLH Pelabuhan Penyeberangan Sibigo NDokumen67 halamanMDP DS DLH Pelabuhan Penyeberangan Sibigo NBayu Pramana PutraBelum ada peringkat

- Data Yang Diperlukan Untuk UKL UPL Jalan Moh Hasan Aceh BesarDokumen1 halamanData Yang Diperlukan Untuk UKL UPL Jalan Moh Hasan Aceh BesarBayu Pramana PutraBelum ada peringkat

- Denah PKM Langsa LamaDokumen11 halamanDenah PKM Langsa LamaBayu Pramana PutraBelum ada peringkat

- Diet OCDDokumen82 halamanDiet OCDDefa Arisandi Machmud AhmadBelum ada peringkat

- PERKEBUNAANDokumen3 halamanPERKEBUNAANBayu Pramana PutraBelum ada peringkat

- DI_LAMBESOIDokumen34 halamanDI_LAMBESOIBayu Pramana PutraBelum ada peringkat

- Diet OCDDokumen82 halamanDiet OCDDefa Arisandi Machmud AhmadBelum ada peringkat

- DOKUMEN SELEKSI Bencana PDFDokumen101 halamanDOKUMEN SELEKSI Bencana PDFBayu Pramana PutraBelum ada peringkat

- KAKP - ukluPL Lok. LatiungLataling Kab - Simeulue2019Dokumen10 halamanKAKP - ukluPL Lok. LatiungLataling Kab - Simeulue2019Bayu Pramana PutraBelum ada peringkat