CDGP & PP

Diunggah oleh

Feni AlvionitaDeskripsi Asli:

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

CDGP & PP

Diunggah oleh

Feni AlvionitaHak Cipta:

Format Tersedia

SRMGC BBMGC

BB Distiller

BB

Treating

Stabilizer CAB

gas

SR Tops

N I (CD V)

N II

N III (CD III+IV)

N IV ( CD V)

LKD

HKD

LCD

HCT

L Residue

to HVU

Primary

Process:

CD II/III/IV/V;

Redistiller I/II

Butane

(unstab)

Gas

SPBX

Crude

Butane

Comprimate Comprimate

FBB/

LPG

Gas C

1

,

C

2

, C

3

BB

Tops

LOMC

Refinery gas

Plasol

LOMC

AVTUR

L AWS

Kerosin

Solar P

O

L

I

M

E

R

I

S

A

S

I

A

L

K

I

L

A

S

I

Polimer

HOMC

ON:98

BB eks

CD&L

Gas C

3

Liq. C

3

i-C

4

n-C

4

Light alkylate

Heavy alkylate

Refrigerant

(Musi cool)/LPG

Utk proses & refrigerant

(musi cool)/LPG

Mixed LPG/aerosol

Avigas (ON:92)

Kerosene/solvent

PERTAMAX

Crude

Oil

Refinery gas

Res gas

Treated

FBB/LPG

FBB

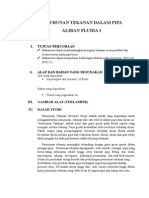

Gambar 4.1. Diagram Blok Kilang CD&GP

4.1.1. Crude Distiller II

CD II dibangun pada tahun 1926 dengan kapasitas produksi 2600 ton/hari. Pada

PKM I, tahun 1984, dilakukan modifikasi pada bagian konservasi energi (energy

conservation improvement) yaitu dengan :

Penggantian dapur menjadi tipe cylindrical vertical

Penambahan air preheater (APH)

Perbaikan heat exchangers

Unit ini berfungsi untuk memisahkan fraksi-fraksi minyak mentah dengan

memanfaatkan perbedaan titik didih pada tekanan atmosfer. Untuk memenuhi tugasnya

tersebut, unit ini dilengkapi dengan lima buah kolom fraksionasi, satu evaporator, dua

buah furnace, dan alat-alat pendukung lainnya.

Umpan yang masuk ke unit ini adalah minyak mentah yang berasal dari SLC dan

Jene. Proses yang terjadi dalam unit ini dapat dilihat pada Lampiran C dan akan

dijelaskan sebagai berikut.

Umpan yang masuk ke unit ini terlebih dahulu dipanasi dalam preheater dan

kemudian dipanasi lebih lanjut dalam furnace 1. Umpan yang telah panas ini kemudian

dimasukkan ke dalam evaporator (3-1) dimana pada alat ini fraksi ringan dan fraksi

berat dari minyak mentah akan terpisahkan. Produk atas evaporator, yang berfasa gas,

dimasukkan ke kolom fraksionasi 1 sedangkan produk bawahnya, yang berfasa cair,

dinaikkan kembali temperaturnya dalam furnace 2 untuk kemudian diumpankan ke

kolom fraksionasi 4. Pada kolom 1 terjadi kembali pemisahan produk ringan keluaran

evaporator. Produk atas kolom ini diumpankan ke kolom fraksionasi 5 sedangkan

produk bawahnya, bersama-sama dengan produk side stream kolom fraksionasi 4,

diumpankan ke light crude test (LCT) stripper (2-1). Produk side stream yang dihasilkan

kolom ini diumpankan ke kolom fraksionasi 2.

Produk side stream kolom 1 yang masuk ke kolom 2 mengalami pemisahan

dimana fraksi ringan, yang dikeluarkan sebagai produk atas, didinginkan oleh air

pendingin dan kemudian dimasukkan ke tangki penampung (8-7). Dari tangki ini,

sebagian kondensat yang terbentuk dikembalikan ke kolom 1 sedangkan sisanya

dimasukkan kembali ke kolom 2 sebagai refluks. Produk bawah kolom 2 didinginkan

dalam cooler (4-9/10), dengan media pendingin air, dan dipompakan ke tangki

penampungan sebagai produk light kerosene distillate (LKD).

Produk atas kolom 1 yang diumpankan ke kolom 5 mengalami proses pemisahan

lebih lanjut. Produk atas yang dikeluarkan dari kolom 5 didinginkan dalam kondenser

(5-3/8-2C) dan dibagi menjadi tiga aliran. Pada aliran pertama, kondensat yang

terbentuk ditampung dalam tangki akumulator (8-8). Pada aliran kedua, sebagian gas

yang tidak terkondensasi didinginkan lebih lanjut dalam cooler (4-7/8) dan kemudian

ditampung dalam tangki 8-9. Pada aliran ketiga, dikeluarkanlah gas-gas yang tidak

terkondensasi selama pendinginan dilakukan. Gas-gas yang masih terbawa dalam aliran

yang masuk ke tangki 8-8 dan 8-9 dan tidak terkondensasi kembali, dikeluarkan dari

tangki dan digabung dengan aliran ketiga untuk dijadikan umpan unit SRMGC.

Kondensat yang terbentuk pada tangki 8-8 sebagian dipompakan ke tangki

penampungan sebagai produk SR tops (straight run tops) dan sisanya dikembalikan ke

kolom 5 sebagai refluks. Kondensat yang terbentuk pada tangki 8-9 dipompakan ke

tangki penampungan sebagai crude butane. Produk bawah kolom 5 seluruhnya

dikembalikan ke kolom 1 sebagai refluks sedangkan produk side stream yang dihasilkan

kolom ini dijadikan umpan untuk kolom fraksionasi 3.

Pada kolom 3 dihasilkan produk atas yang seluruhnya dikembalikan ke kolom 5

sedangkan produk bawahnya didinginkan pada cooler (4-5/6) dan kemudian

dipompakan ke tangki penampungan sebagai produk nafta II.

Umpan hasil pemanasan furnace 2 yang masuk ke kolom fraksionasi 4 diolah lebih

lanjut dan menghasilkan produk bawah berupa long residue yang setelah didinginkan

akan diumpankan ke unit HVU dan FCCU kilang CD&L. Produk atas kolom ini

dimanfaatkan untuk memanaskan umpan minyak mentah dan kemudian ditampung

dalam tangki akumulator (8-6). Dari tangki ini, produk gas yang dihasilkan dibuang

sedangkan kondensatnya sebagian dikembalikan ke kolom 4 sebagai refluks sedangkan

sisanya diumpankan ke kolom 1. Produk side stream kolom ini dimasukkan ke stripper

(2-1) dan fasa gas yang terbentuk dikembalikan ke kolom 4 sebagai refluks sedangkan

kondensatnya didinginkan dan kemudian dipompa ke tangki penampungan sebagai

produk LCT.

Produk dan yield keseluruhan yang dihasilkan unit ini dapat dilihat pada Tabel 4.2.

Tabel 4.2 Perolehan Produk CD II

Produk % wt

Gas

Crude Butane Crude Buthane

SR Tops

Naphtha II

0,9

1,2

LKD

LCT

Long Residu

1,14

10,40

7,35

23,02

50,91

4.1.2. Crude Distiller III dan IV

Dari diagram alir yang dapat dilihat pada Lampiran C, CD III dan CD IV memiliki

alur proses yang mirip sehingga untuk pembahasannya akan digabungkan. Pada CD III

dan IV terdapat tiga buah kolom fraksionasi, sebuah stabilizer, kolom kolom stripper,

dan dua buah furnace. Umpan yang masuk ke unit ini adalah minyak mentah yang

berasal dari SLC, SPD, Ramba, Jene, dan campuran SLC/TAP dengan rasio 82:18. Proses

yang terjadi dapat dijelaskan sebagai berikut.

Umpan yang masuk ke unit ini terlebih dahulu dipanaskan dalam serangkaian

preheater dengan memanfaatkan produk-produk keluaran kolom-kolom fraksionasi.

Setelah melewati proses pemanasan, minyak mentah ini dimasukkan ke kolom stabilizer

(1-4). Produk atas kolom ini didinginkan dengan air dalam kondenser dan kemudian

ditampung dalam tangki 8-4. Gas yang tidak terkondensasikan dalam tangki ini

dikeluarkan sebagai gas umpan unit SRMGC sedangkan kondensatnya sebagian

dikembalikan ke kolom stabilizer sebagai refluks dan sisanya dikeluarkan sebagai crude

butane. Produk bawah kolom 1-4 ini, sebagian ada yang dipanaskan ulang dalam furnace

1 lalu dikembalikan ke dalam kolom 1-4 sedangkan sisanya diumpankan ke kolom

fraksionasi 1 (1-1).

Pada kolom fraksionasi 1 (1-1), dihasilkan produk atas yang kemudian

diumpankan ke kolom fraksionasi 3 (1-3). Produk bawah kolom ini sebagian ada yang

dipanaskan ulang dalam furnace 1 lalu dikembalikan ke dalam kolom 1-1 sedangkan

sisanya dipanaskan ulang dalam furnace 2 dan kemudian diumpankan ke kolom

fraksionasi 2 (1-2). Terdapat dua buah produk side stream pada kolom ini (yang diambil

pada tray ke 16-24) yang kemudian dimasukkan ke dalam dua buah tangki stripper,

yaitu tangki 2-4 dan 2-5. Pada tangki 2-4, gas yang berhasil dipisahkan dikembalikan ke

kolom 1-1 sedangkan kondensatnya didinginkan kemudian sebagian dimasukkan

kembali ke tangki 2-4 sedangkan sisanya dipompakan ke tangki penampungan sebagai

produk nafta III. Pada tangki 2-5, proses yang dialami minyak sama seperti pada tangki

2-4, hanya saja produk yang dipompakan adalah nafta IV.

Pada kolom fraksionasi 2 (1-2), dihasilkan produk atas yang didinginkan dan

kemudian sebagian direfluks ke kolom 1-2 sedangkan sisanya dipompakan keluar

sebagai produk LKD. Produk bawah kolom ini didinginkan dan kemudian ditampung

sebagai long residue yang akan diumpankan ke unit HVU dan FCCU kilang CD&L. Pada

kolom ini dihasilkan pula tiga produk side stream yang masing masing dimasukkan ke

kolom stripper 2-1, 2-2, dan 2-3. Gas yang berhasil dipisahkan pada ketiga kolom

stripper ini dikembalikan ke kolom 1-2 sedangkan kondensatnya didinginkan dan

dipompakan keluar sebagai produk HCT, LCT, dan HKD secara berturutan.

Pada kolom fraksionasi 3 (1-3), dihasilkan produk atas yang didinginkan dan

kemudian dimasukkan ke tangki 8-3. Pada tangki ini, gas yang tidak terkondensasi

dikeluarkan sebagai produk atas dan kemudian diumpankan ke unit SRMGC. Kondensat

yang terbentuk sebagian direfluks sedangkan sisanya dipompa ke tangki penampungan

sebagai SR tops. Produk bawah kolom 1-3 didinginkan dan sebagian dimasukkan ke

tangki 8-1 untuk kemudian dimasukkan ke bagian atas kolom 1-1 sedangkan sisanya

dipompakan ke tangki penampungan sebagai produk nafta II.

Beberapa proses yang terjadi pada CD IV yang berbeda dari CD III :

1. Produk bawah stabilizer yang diumpankan ke kolom 1-1 dipanaskan terlebih

dahulu dalam furnace 2.

2. Produk atas kolom 1-1 didinginkan terlebih dahulu dan hanya sebagian saja yang

diumpankan ke kolom 1-3 sedangkan sisanya dimasukkan ke kolom 1-1 sebagai

refluks.

Produk dan yield keseluruhan yang dihasilkan unit ini dapat dilihat pada Tabel 4.3.

Tabel 4.3 Perolehan Produk CD III dan CD IV

Produk

Yield (%wt)

CD-III CD-IV

Gas

Crude Butane

SR Tops

Naphtha-II

Naphtha-III

LKD

HKD

LCT

HCT

Residue

Loss

0,520

0,500

3,040

5,020

1,700

15,70

7,610

7,690

3,370

54,45

0,900

2,140

1,100

5,840

8,900

4,930

9,980

7,460

8,810

2,830

47,77

0,250

4.1.3. Crude Distiller V

4.1.3.1. Sejarah

Crude Distiller-V (CD-V) merupakan bagian dari kilang Plaju yang dibangun pada tahun

1948 oleh de Bataafsche Petroleum Maatshapij (BPM) dengan kapsitas 4000 ton/hari (T/D).

Adapun modifikasi-modifikasi yang telah dilakukan antara lain:

o Energy Conservation Improvement (ECI) PKM-I pada tahun 1984, berupa;

Perbaikan dapur (furnace)

Penambahan air pre-heater (APH)

Perbaikan Heat Exchanger

o Peningkatan kapasitas pengolahan (throughput) menjadi 5000 ton/hari pada

tahun 1995, berupa;

Memanaskan sebagian crude oil melalui dapur redistilling II

Menambah crude oil pre-heater dan steam jacket.

4.1.3.2. Fungsi Unit

Crude Distiller V merupakan unit proses primer yang berfungsi memisahkan minyak

mentah (crude oil) menjadi fraksi-fraksinya dengan jalan distilasi biasa (atmospheric distilation).

4.1.3.3. Feed dan Produk

Feed Crude Distiller V berasal dari SPD (South Palembang District), TAP (Talang Akar

Pendopo). Produk-produk yang dihasilkan antara lain, Gas, SR-Tops, Naphta-I, Naphta-II,

Naphta-IV(LAWS), LKD, HKD, LCT, HCT, dan Residue. Neraca massa Crude Distiller V ditampilkan

pada Tabel 4.4. Spesifikasi feed ditampilkan pada Lampiran A (Tabel A.2 dan A.3).

Tabel 4.4 Neraca Massa CD V

MASUK KELUAR

STREAM T/D

%

wt STREAM T/D % wt

Feed: Produk:

SPD 4165 89,3 Gas 62 1,33

TAP 500 10,7 SR Tops 81 1,74

Naph I 382 8,19

Naph II 350 7,5

Naph IV 138 2,96

LKD 246 5,27

HKD 318 6,82

LCT 316 6,77

HCT 382 8,19

Residue 2375 50,9

Loss 15 0,32

Total 4665 100 Total 4665 100

4.1.3.4. Uraian Proses

Unit ini terdiri atas empat buah kolom fraksionasi, sebuah kolom flash, kolom stripper,

dan furnace. Proses yang terjadi dapat digambarkan seperti pada Lampiran C dan dapat

dijelaskan sebagai berikut.

Dipanasi di dapur CD-V:

Feed dipanasi di dapur CD-V. Crude Oil dari tangki R dipompakan dengan

pompa Feed P-12 A/12 B/13 dan dipompakan sebagian (2050 T/D) ke HE 6-

1/6-2 (Ref, Kol-I), HE 6-3/6-7 (Ref, Kol-II), HE 6-4 (LCT), HE 6-8 (HCT), HE 6-

5/6-6 ( Residue), HE 6-1/6-2/6-3 (HE baru Residue) dan sebagian lainnya

(1950 T/D) ke HE 6-5/6-6/6-7, HE 6-1/6-2/6-3/6-4 (vapour HE), selanjutnya

crude oil tersebut digabungkan sebagai feed Flash Vessel.

Di Flash Vessel (FV) yang beroperasi pada tekanan 2 kg/cm

2

, gas keluar dari

bagian atas dan langsung masuk ke Kolom-I pada tray no.10 sebagai feed,

sedangkan bottom dari FV dipanaskan di dapur F1C1 CD-V yang selanjutnya

masuk ke Kolom-I pada tray no.6 sebagai feed.

Kolom-I (I-1):

Top produk sebagai feed kolom-III (I-3).

Side stream diambil dari tray no.30 diisap dengan pompa melalui HE 6-1/6-2

serta Cooler 4-4/4-5, yang selanjutnya dikembalikan sebagai inter vol. Reflux

(pump arround).

Side stream dari tray no.20 masuk ke LKD stripper didinginkan melalui cooler 4-

2/4-3 yang selanjutnya dipompakan dengan pompa P-32/32 ke tangki

penampung sebagai produk LKD.

Bottom produk kolom-I sebagian dipompakan dengan pompa P-1/2 ke dapur

F1C2 sebagai Reboiler kolom-I, sebagian lainnya diisap dengan pompa P-3/4

A/4 B dan dipompakan ke dapur F2C1 yang selanjutnya masuk ke kolom-II

sebagai feed.

Kolom-II (I-2):

Feed masuk pada tray no.10.

Top produk masuk ke Accu tank (8-3), bottom Accu tank diisap dengan pompa

P-38/39 dan dipompakan ke tangki penampung sebagai produk HKD.

Side stream diambil dari tray no.32 diisap dengan pompa P-38/39 dan

dipompakan melalui HE 6-3/6-7 serta Cooler 4-8/4-9, yang selanjutnya

dikembalikan ke Top Kolom-II pada tray no.39 sebagai inter vol. Reflux (pump

around).

Jika ada permintaan khusus untuk BGO (Bandung Gas Oil), maka sebagian dari

stream ini dialirkan ke tangki penampung sebagai produk.

Side stream dari tray no.24 masuk ke LCT stripper (2-1), bottom LCT stripper

didinginkan melalui Heat Exchanger 6-4 dan Cooler 4-6, selanjutnya dengan

bantuan pompa P-34/35 dipompakan ke tangki penampung sebagai produk LCT.

Side stream dari tray no.17 masuk ke HCT stripper (2-3), bottom HCT stripper

didinginkan melalui Heat Exchanger 6-8 dan Cooler 4-10/4-11, selanjutnya

dengan bantuan pompa P-36/37dipompakan ke tangki penampung sebagai

produk HCT.

Bottom produk Kolom-II sebagian dipompakan dengan pompa P-7/8 untuk

memanaskan Reboiler Kolom-III yang selanjutnya dipanaskan di dapur-II (F2C2)

dan dikembalikan ke bottom kolom sebagai reboiler. Sedangkan sebagian

lainnya dengan bantuan pompa P-9/10 dipompakan melalui reboiler LCT

stripper (7-3), reboiler Kolom-IV (7-8), reboiler stabilizer (7-6), pre-heater

Crude Oil, selanjutnya didinginkan melalui Box Cooler 4-17/4-18/4-3.

Sebagian besar Residue yang dihasilkan dikirim ke Sungai Gerong sebagai Cold

Feed HVU dan sebagian lainnya di kirim ke tangki G&L sebagai komponen LSWR.

Kolom-III (I-3):

Feed yang masuk berasal dari Top produk Kolom-I dan masuk Kolom-III pada

tray no.10.

Top produk didinginkan dengan Condenser 5-5/5-8 kemudian masuk Accu tank

8-1. Top produk Accu tank adalah Gas sebagai feed SRMGC, sedangkan bottom

produk dengan bantuan pompa P-16/17 dipompakan sebagian ke Kolom-IV

sebagai Feed dan sebagian dikembalikan sebagai Reflux.

Side stream diambil dari tray no.17 dan masuk ke Naphta Stripper (2-4). Bottom

produk didinginkan melalui Cooler 4-12 dan dengan bantuan pompa P-24/25

dipompakan ke tangki penimbun sebagai produk Naphta-II.

Bottom produk Kolom-III sebagian dipanaskan sebagai reboiler Kolom dan

sebagian didinginkan melalui Cooler 4-13 yang selanjutnya dengan pompa P-

30/31 dipompakan ke tangki penimbun sebagai produk Naphta-IV atau dikenal

sebagai LAWS.

Kolom-IV (I-4):

Feed yang masuk berasal dari Top produk Kolom-III dan masuk Kolom-IV pada

tray no.10.

Top produk didinginkan dengan Condenser 5-9/5-10 kemudian masuk Accu

tank 8-2. Top dari Accu tank 8-2 sebagai produk Gas dan dialirkan menulu

SRMGC, sedangkan bottom Accu tank sebagian sebagai feed stabilizer kolom dan

sebagian sebagai produk SR-Tops.

Bottom produk Kolom-IV sebagian di reboiling, sebagian didinginkan melalui

Cooler 4-14 yang selanjutnya dengan pompa P-28/29 dipompakan ke tangki

penampung sebagai produk Naphta-I.

Kolom Stabilizer:

Feed berasal dari Top produk Kolom-IV dan masuk Kolom stabilizer pada tray

no.13.

Top produk didinginkan melalui Condenser 5-11 kemudian masuk Accu tank 8-

4, bottom Accu tank tersebut dipompakan dengan pompa P-20/21 sebagian

sebagai Reflux dan sebagian sebagai produk Crude Buthane. Gas-gas yang tidak

dapat dikondensasikan keluar melalui bagian atas Accu tank sebagai produk Gas

dan dialirkan ke SRMGC.

Bottom produk Stabilizer dan sebagian didinginkan melalui HE 6-10/6-12, serta

Cooler 4-16, yang selanjutnya ke tangki penimbun sebagai produk SR-Tops.

4.1.4. Stabilizer (Stab) C/A/B

Unit ini memiliki tiga buah kolom distilasi (C, A, dan B) dan berfungsi untuk

memperoleh isopentana dan isoheksana dengan cara mengolah minyak mentah ringan

(SR tops) dengan menggunakan distilasi bertekanan. Kapasitas pengolahan unit ini

adalah sebesar 2.5 MBCD. Umpan yang masuk ke unit ini adalah SR tops yang berasal

dari unit-unit CD dan rediss. Proses yang terjadi dapat digambarkan seperti pada

Lampiran C dan dapat dijelaskan sebagai berikut.

Umpan yang masuk ke unit ini terpisah menjadi dua aliran. Masing-masing aliran

mengalami pemanasan dalam alat penukar panas yang memanfaatkan produk keluaran

kolom stabilizer. Setelah dipanaskan, umpan tersebut masuk secara paralel masing-

masing ke kolom C dan kolom A dan kemudian didistilasi pada tekanan tertentu.

Produk atas yang dihasilkan kolom C dan A masing-masing didinginkan dan

ditampung pada tangki 8-1 dan 8-6. Gas yang tidak terkondensasi pada tangki-tangki ini

dikeluarkan sebagai refinery gas sedangkan kondensatnya sebagian direfluks dan

sisanya diumpankan ke kolom B. Produk bawah yang dihasilkan kolom C dan A

didinginkan dan dikeluarkan sebagai produk DIH top (light octane mogas component,

LOMC).

Pada kolom B dihasilkan produk atas yang setelah didinginkan ditampung dalam

tangki 8-6. Gas dari tangki ini digabungkan dengan gas keluaran tangki 8-1 sebagai

refinery gas untuk umpan unit SRMGC. Kondensat yang dihasilkan sebagian direfluks

dan sisanya dikeluarkan sebagai produk crude butane. Produk bawah yang dihasilkan

kolom B didinginkan dan sebagian dikembalikan ke kolom A sedangkan sisanya

dikeluarkan sebagai produk SBPX-40.

4.1.5. Straight Run Motor Gas Compressor (SRMGC)

Unit SRMGC merupakan unit yang berfungsi untuk menaikkan tekanan gas yang

dihasilkan oleh unit-unit CD, dan stab C/A/B. Peralatan utama yang terdapat dalam unit

ini adalah tiga buah kompresor yang dipasang secara paralel. Kompresor-kompresor ini

digerakkan oleh motor bakar yang berbahan bakar gas. Kapasitas desain unit ini adalah

sebesar 100 ton/hari pada kecepatan putar 800 rpm untuk tiap kompresor. Proses yang

terjadi dalam unit ini dapat digambarkan oleh Lampiran C dan dapat dijelaskan sebagai

berikut.

Umpan fraksi gas yang berasal dari pengolahan di CD II/III/IV/V, dan Stab C/A/B

dimasukkan ke dalam sebuah buffer tank (9-1) agar kondensat yang terbawa dalam

fraksi gas tersebut dapat dipisahkan. Gas yang sudah terbebas dari kondensatnya

dikeluarkan dari tangki 9-1 dengan tekanan 0.8 K. Gas tersebut kemudian dinaikkan

tekanannya dalam tiga buah kompresor (C-1/2/3) yang dipasang paralel sampai

mencapai tekanan 5.5 K.

Gas hasil kompresi kemudian didinginkan oleh cooler (4-1/2/3) dan dimasukkan

ke tangki akumulator (9-2). Gas yang tidak terkondensasi pada tangki 9-2 diumpankan

ke unit BBMGC untuk dinaikkan kembali tekanannya. Kondensat yang terbentuk pada

tangki 9-2 dikeluarkan dan digabung dengan aliran kondensat dari tangki 9-1 untuk

kemudian diumpankan ke unit BB distiller bersama-sama dengan kondensat dari unit

BBMGC. Kondensat-kondensat ini disebut sebagai comprimate. Komposisi gas yang

masuk ke unit SRMGC dapat dilihat pada Tabel 4.5. berikut ini.

Tabel 4.5. Komposisi Umpan Unit SRMGC

Komponen %-wt

C1 0.8

C2 2.4

C3 25.6

i-C4 13.9

n-C4

25.5

i-C5

14.2

n-C5

9.7

C6

+

5.6

CO2

2.3

4.1.6. Butane Butylene Motor Gas Compressor (BBMGC)

Sama seperti unit SRMGC, unit BBMGC berfungsi untuk menaikkan tekanan fraksi

gas. Gas yang dikompresi pada unit ini adalah gas yang berasal dari unit SRMGC.

Kompresi ini dilakukan oleh tiga buah kompresor (MGC-1/2/3) yang dipasang paralel.

Kapasitas desain unit ini adalah sebesar 200 ton/hari. Proses yang terjadi dalam unit ini

dapat digambarkan oleh Lampiran C dan dapat dijelaskan sebagai berikut.

Umpan gas dari SRMGC dimasukkan ke kolom distilasi (1201) dimana pada kolom

ini terjadi pemisahan fasa dimana C1-C4 berupa fasa gas dan C5

+

berupa kondensat. Gas

yang terbentuk pada kolom tersebut sebagian dikeluarkan sebagai fuel gas sedangkan

sisanya dipanaskan lebih lanjut dalam evaporator (3-1) untuk menguapkan kondensat

yang mungkin masih terbawa. Kondensat yang terbentuk pada kolom 1201 dinaikkan

tekanannya dengan menggunakan pompa P-9/10/14 untuk kemudian diumpankan ke

kolom absorber 1-1 unit BB distiller.

Gas keluaran evaporator bertekanan 4 K kemudian dikompresi oleh kompresor

sampai tekanannya mencapai 22 K. Gas bertekanan tinggi ini kemudian didinginkan

dalam serangkaian cooler (4-7/8/9/10) dan kemudian dimasukkan ke tangki tangki

akumulator (8-1/2/3/4). Gas yang tidak terkondensasi pada tangki tangki ini

dikeluarkan sebagai residual gas untuk kemudian diumpankan ke unit BB distiller

sedangkan kondensat yang terbentuk diumpankan ke tangki akumulator 8-5. Gas yang

terbentuk pada tangki ini dikeluarkan sebagai comprimate untuk umpan unit BB distiller

sedangkan kondensatnya dibuang ke sewer.

4.1.7. Butane Butylene Distiller (BB Distiller)

Unit BB distiller berfungsi untuk memisahkan fraksi butana-butilen dari refinery

fuel gas (C1 dan C2) dan propana (C3) yang terdapat dalam umpan gas. Kapasitas desain

unit ini adalah sebesar 450 ton/hari. Umpan gas yang masuk ke unit ini terlebih dahulu

dikompresi oleh unit SRMGC dan BBMGC. Hal ini dilakukan dengan tujuan agar

pemisahan butana dan butilen dapat dilangsungkan mengingat bahwa pada tekanan

kamar, zat-zat tersebut berada dalam fasa gas sehingga sulit untuk dipisahkan

sedangkan jika dilangsungkan pada tekanan tinggi, gas-gas tersebut berada dalam fasa

cair sehingga dapat dipisahkan dengan distilasi (distilasi bertekanan). Peralatan utama

yang ada dalam unit ini diantaranya yaitu kolom absorber, depropanizer, debutanizer,

dan stripper. Proses yang terjadi dalam unit ini dapat digambarkan oleh Lampiran C dan

dapat dijelaskan sebagai berikut.

Umpan gas yang berasal dari unit SRMGC dan BBMGC (berupa residual gas,

comprimate, condenstate, dan unstabilized crack top) dimasukkan ke kolom absorber (1-

1). Absorbsi yang dilakukan oleh lean oil (produk bawah kolom stripper) menghasilkan

produk atas yang dikeluarkan sebagai refinery fuel gas (melalui tangki 9-4) sedangkan

produk bawahnya dipanaskan kembali dan kemudian dimasukkan ke tangki 9-1 untuk

kemudian diumpankan ke kolom depropanizer.

Pada kolom depropanizer (1-2), produk atas yang dihasilkan adalah gas propana

yang kemudian didinginkan dan ditampung dalam tangki 8-11. Dari tangki ini, sebagian

propana yang terkondensasi direfluks dan sisanya dikeluarkan sebagai produk propana

sedangkan gas yang tak terkondensasi dialirkan ke tangki 9-4 untuk kemudian

dikeluarkan sebagai refinery fuel gas. Produk bawah kolom 1-2 ini dipanaskan kembali

dan kemudian diumpankan ke kolom debutanizer (1-3).

Pada kolom debutanizer, produk atas yang dihasilkan adalah fresh buthane-

buthylene (FBB) yang merupakan campuran dari senyawa C4 yaitu butana, butilen, dan

isobutana. Gas-gas ini kemudian didinginkan dan ditampung pada tangki 8-12. Dari

tangki ini, FBB yang terkondensasi direfluks dan sisanya dikeluarkan sebagai produk

FBB. Produk bawah kolom 1-3 dipanaskan kembali dan kemudian bersama-sama

dengan kondensat dari tangki 9-4 diumpankan ke kolom stripper (1-4).

Pada kolom stripper, dilakukan pelucutan fraksi berat (C5) dari lean oil dengan

menggunakan steam. Produk atas yang dihasilkan didinginkan dan kemudian ditampung

dalam tangki 8-13. Dari tangki ini, kondensat yang terbentuk sebagian direfluks dan

sisanya dikeluarkan sebagai produk stabilized crack top. Produk bawah kolom ini adalah

lean oil yang digunakan sebagai absorben pada kolom 1-1. Pemanasan bottom product

dari unit ini dilakukan dengan menggunakan hot oil yang terlah dipanaskan oleh furnace

berbahan bakar refinery fuel gas sedangkan pendinginan overhead product dilakukan

dengan menggunakan media pendingin cooling water.

Produk keluaran unit ini dapat digunakan untuk bermacam keperluan. Refinery

fuel gas dapat digunakan sebagai bahan bakar furnace, propana yang dapat digunakan

sebagai bahan baku LPG propana dan untuk pembuatan Musi Cool, fresh buthane-

buthylene (FBB) dapat digunakan sebagai bahan baku LPG butana, sedangkan stabilized

crack top dapat digunakan sebagai LOMC.

4.1.8. BB Treater

Unit BB treater berfungsi untuk mengurangi kadar merkaptan, senyawa sulfur,

dan senyawa amina dalam campuran butana-butilen keluaran unit BB distiller dan unit

FCCU kilang CD&L sebelum diumpankan ke unit polimerisasi. Hal ini dilakukan karena

senyawa impurities tersebut dapat meracuni katalis yang digunakan pada unit

polimerisasi. Senyawa yang digunakan untuk mengurangi kadar impurities tersebut

adalah soda kaustik dengan konsentrasi 35 %-wt dan air. Unit ini terbagi atas dua

bagian yaitu settler A (untuk FBB yang berasal dari unit BB distiller) dan settler B (untuk

FBB yang berasal dari unit FCCU) dimana pada masing-masing settler terdapat sebuah

caustic settler, water settler, dan final settler. Kapasitas desain unit ini adalah sebesar

500 ton/hari. Proses yang terjadi dalam unit ini dapat digambarkan oleh Lampiran C

dan dapat dijelaskan sebagai berikut.

Umpan FBB masuk bersama-sama dengan soda kaustik, yang disuplai tangki

penampungan S-20, ke dalam caustic settler (9-26/27). Pada tangki ini merkaptan dan

senyawa sulfur lainnya akan bereaksi dengan soda kaustik menurut :

RSH + NaOH RSNa + H2O

H2S + NaOH NaS + H2O

Senyawa hasil reaksi bersama-sama dengan soda kaustik memiliki berat jenis

yang lebih besar daripada campuran butana-butilen sehingga mereka akan terpisahkan

pada bagian bawah tangki. Campuran butana-butilen yang sudah bebas dari senyawa

sulfur dikeluarkan dari tangki 9-26/27 untuk kemudian dimasukkan ke water settler (9-

28/31) sedangkan soda kaustik yang tersisa dikeluarkan dari bagian bawah tangki

untuk kemudian disirkulasikan sebagian dan sisanya dialirkan ke tangki penampungan

NaOH spent (S-19).

Pada water settler, dilakukan injeksi air sehingga senyawa amina (RNH2) terlarut

di dalam air. Adanya perbedaan polaritas dan perbedaan berat jenis diantara keduanya,

menyebabkan senyawa amina yang terlarut dalam air terpisahkan dari campuran

butana-butilen dimana air berada dibagian bawah. Air tersebut kemudian dikeluarkan

dari bagian bawah tangki untuk kemudian dibuang ke sewer sedangkan campuran

butana-butilen dimasukkan ke final settler (9-29/30). Pada tangki ini, dilakukan

pemisahan tahap akhir dari senyawa-senyawa pengotor yang mungkin masih terbawa

dalam campuran butana-butilen. Setelah bebas dari semua senyawa pengotor,

campuran butana-butilen kemudian dikeluarkan untuk kemudian dimasukkan ke tangki

penampungan (1252/53 dan 1205/06) atau langsung diumpankan ke unit poloimerisasi

dan unit alkilasi.

4.1.9. Polimerisasi

Unit polimerisasi merupakan unit yang berfungsi untuk melakukan polimerisasi

dari produk keluaran unit BB treater sehingga dapat dijadikan bahan baku komponen

mogas (high octane mogas component, HOMC) dan juga sebagai umpan unit alkilasi.

Polimerisasi tersebut dilakukan dengan mengkombinasikan olefin ringan (terutama

propilen dan butilen) sehingga dihasilkan polimer iso-octylene yang memiliki angka

oktan 88 menurut reaksi berikut ini.

energi C C C C

O P

12 8 4 4

,

5 2

Umpan unit polimerisasi yang berasal dari unit BB distiller memiliki kadar butilen

sebesar 20 % sedangkan umpan yang berasal dari unit FCCU kilang CD&L memiliki

kadar butilen sebesar 60 % sedangkan sisanya merupakan campuran dari propana,

propilen, butana, dan isobutana. Kapasitas produksi unit ini yaitu sebesar 2 MBCD.

Katalis yang digunakan pada unit ini adalah katalis padat yang bersifat asam, yaitu

P2O5 (solid phosphoric acid, SPA). Umur katalis ini adalah sekitar tiga bulan dengan

waktu penggantian adalah sekitar 2-3 minggu.

Unit ini terdiri atas sembilan buah konventer (reaktor) yang dipisahkan menjadi

tiga bagian (A, B, C) dan sebuah stabilizer. Proses yang terjadi pada unit ini dapat

digambarkan seperti pada Lampiran C dan dapat dijelaskan sebagai berikut.

Umpan yang berasal dari tangki penampungan butana-butilen dipompakan oleh

P-1/2/3 dan dibagi ke dalam tiga buah aliran yang masing masingnya menuju ke tiga

set konverter yang berbeda (A, B, dan C). Pada tiap aliran tersebut, umpan dipanaskan

dengan menggunakan preheater dan final heater. Setelah dipanaskan, ketiga cabang

aliran tersebut masing-masing terbagi tiga lagi dimana tiap aliran menuju ke satu buah

konverter pada tiap set (A-1/2/3, B-1/2/3, dan C-1/2/3). Umpan tersebut masuk dari

bagian atas masing-masing konverter dan produk polimerisasi yang terbentuk

dikeluarkan dari bagian bawahnya uintuk kemudian diumpankan ke kolom stabilizer.

Pada kolom stabilizer (1-1), dihasilkan produk atas yang kemudian didinginkan

dan kemudian ditampung dalam tangki 8-1. Pada tangki tersebut, gas yang tidak

terkondensasi dikeluarkan untuk dibakar dalam sistem flaring sedangkan kondensat

yang terbentuk sebagian direfluks, sebagian dibuang ke sewer, sedangkan sisanya

didinginkan lagi untuk kemudian diumpankan sebagai residue buthane-buthylene (RBB)

untuk unit alkilasi. Produk bawah yang dihasilkan kolom 1-1 didinginkan dan

dikeluarkan sebagai polimer HOMC.

Konverter yang digunakan pada unit ini memiliki bentuk seperti heat exchanger

tipe shell and tube. Dimana pada bagian dalam (tube side) dialirkan umpan dan katalis

sehingga bagian tersebut merupakan tempat terjadinya reaksi sedangkan pada bagian

luar (shell side) mengalir minyak (oil) yang digunakan untuk mengatur temperatur

reaksi. Minyak yang dialirkan ada tiga macam, yaitu :

1. Hot oil, yang berasal dari pemanasan menggunakan furnace

2. Warm oil, yang berasal dari preheater

3. Cold oil, yang berasal dari cooler

Dengan mengatur laju alir dari masing-masing jenis minyak ini, temperatur reaksi

dapat diatur sehingga reaksi dapat berlangsung pada suhu optimumnya, yaitu minimum

150C. Pengaturan temperatur ini perlu dilakukan karena reaksi polimerisasi yang

terjadi adalah reaksi yang bersifat eksotermik dengan panas reaksi yang dapat dilihat

pada Tabel 4.6. berikut ini.

Tabel 4.6. Panas Reaksi Polimerisasi Olefin

Jenis olefin

Panas reaksi

(kcal/kg olefin)

Propilen 2.250

Butilen 1.420

Amilen 1.220

4.1.10. Alkilasi

Unit alkilasi dibangun pada tahun 1940 dengan kapasitas pengolahan sebesar 155

ton/hari. Unit ini berfungsi untuk menghasilkan produk light alkylate berangka oktan

tinggi berupa senyawa hidrokarbon bercabang dengan cara mereaksikan isobutana

dengan olefin ringan. Produk reaksi senyawa alkilasi sangat tergantung pada komposisi

umpan. Konsentrasi isobutana yang tinggi sangat diharapkan agar dapat dihasilkan

produk bernilai oktan tinggi. Katalis yang digunakan untuk reaksi alkilasi tersebut

adalah asam sulfat (H2SO4) dengan konsentrasi 98 %-wt. Untuk reaksi alkilasi dengan

katalis asam sulfat, reaksi tersebut terjadi pada suhu rendah, sekitar 0-8C, sehingga

diperlukan suatu sistem pendinginan.

Umpan yang masuk ke unit ini adalah RBB yang berasal dari unit polimerisasi.

Umpan ini umumnya merupakan campuran dari iC4, i-butilen, 2-butilen, isobutene,

normal butene, propana, dan propilen. Semua isomer butilen tersebut akan bereaksi

dengan isobutana sehingga alkilat ringan yang dihasilkan sebagian besar berupa

campuran 2,3,3-/2,2,3-/2,2,4-trimetil pentana sebanyak 90 % sedangkan sisanya adalah

campuran isopentana, isomer heksana, heptana, dan molekul yang lebih berat dari

oktana. Raksi alkilasi yang diharapkan terjadi adalah:

+

CH

3

CH

3

C CH

2

CH

3

CH

3

C CH

3

CH

3

CH

3

C CH

2

CH

3

CH CH

3

CH

3

Komposisi produk yang dihasilkan unit ini dapat dilihat pada Tabel 4.7. Proses

yang terjadi dalam unit alkilasi terbagi menjadi tiga bagian yaitu bagian reaktor,

distilasi, dan sistim pendingin. Proses ini dapat digambarkan seperti pada Lampiran C

dan akan dijelaskan sebagai berikut.

Tabel 4.7. Komposisi Produk Unit Alkilasi

Senyawa

Komposisi

(%-v)

Propan 0.05

Isobutan 0.04

n-butan 0.92

Isopentan 8.76

n-pentan 0.23

C6 (total) 7.29

C7 (total) 30.61

Senyawa

Komposisi

(%-v)

C8

+

52.10

4.1.10.1 Reaktor

Umpan dan isobutane recycle (bottom product kolom depropanizer) yang akan

masuk ke reaktor (2-3/1/2) terlebih dahulu didinginkan pada heat exchanger (HE, 6-

2/3) sampai suhunya 25C untuk kemudian dimasukkan ke reactor feed blend tank (8-

8). Pada tangki ini, air yang masih terkandung dalam umpan dipisahkan agar tidak

menurunkan kepekatan katalis asam sulfat yang dapat mengakibatkan turunnya

kecepatan reaksi alkilasi dan meningkatkan konsumsi asam. Umpan yang telah bebas air

didinginkan dalam propane chiller (3-3/1/2) bersama-sama dengan katalis, dan

sirkulasi produk reaktor sampai suhunya mencapai 3-10C. Setelah pendinginan

dilakukan, umpan beserta katalis dan produk reaktor dimasukkan ke dalam reaktor.

Reaktor yang digunakan unit alkilasi adalah reaktor yang terdiri atas tiga

rangkaian paralel dari tangki vertikal dengan perforated plate. Umpan dingin

dimasukkan ke dalam reaktor dari bagian atas. Pada reaktor tersebut berlangsung

reaksi alkilasi pada temperatur 3-8C dengan pengadukan yang dilakukan oleh

perforated plate. Produk reaksi dikeluarkan dari bagian bawah dimana sebagian

disirkulasikan sedangkan sisanya dimasukkan ke reaktor acid separator (8-10/5/6).

Pada separator ini, katalis asam sulfat dipisahkan dari campuran hidrokarbon dengan

memanfaatkan perbedaan polaritas dan perbedaan densitas diantara keduanya. Asam

yang bersifat polar dan lebih berat akan berada di bagian bawah tangki sedangkan

hidrokarbok yang bersifat tidak polar dan lebih ringan akan berada di bagian atas

tangki. Asam yang sudah dipisahkan dikembalikan ke reaktor sedangkan hidrokarbon

hasil alkilasi dimasukkan ke final separator (8-7) untuk meyakinkan tidak ada katalis

asam yang terbawa. Asam yang terpisahkan pada separator ini dibuang ke sewer

sedangkan hidrokarbonnya dimanfaatkan untuk mendinginkan umpan reaktor dan

kemudian dimasukkan ke caustic feed settler (8-9) untuk menetralkan asam yang

mungkin masih terbawa dengan cara pereaksian dengan soda kaustik. Reaksi yang

terjadi adalah sebagai berikut :

2NaOH + H2SO4 2 H2O + Na2SO4

Garam dan air yang terbentuk bersama-sama dengan soda kaustik yang belum

terpakai akan berada di bagian bawah tangki karena densitas yang lebih berat

sedangkan hidrokarbon akan berada di bagian atas. Hidrokarbon keluaran tangki ini,

yang merupakan campuran hasil alkilasi, butana, isobutana, dan propana, akan

diumpankan ke bagian distilasi. Soda kaustik yang digunakan akan diganti jika kadarnya

minimum 40 g/L.

4.1.10.2 Distilasi

Bagian distilasi terdiri dari empat buah kolom distilasi, yaitu kolom deisobutanizer

(1-1), kolom depropanizer (1-2), kolom stabilizer (1-3), dan kolom rerun (1-4). Proses

yang terjadi dapat dijelaskan sebagai berikut.

Produk keluaran reaktor dimasukkan ke kolom deisobutanizer dimana pada kolom

ini dihasilkan produk atas yang kemudian dikirimkan ke kolom depropanizer sedangkan

produk bawahnya dipanaskan dan dikirim ke kolom stabilizer.

Pada kolom depropanizer, dihasilkan produk atas berupa propana yang sebagian

dipakai sebagai fuel gas, sebagian lagi untuk chilling system, dan sisanya dikirim ke

tangki penampungan propana (TK-1260/62). Produk bawah yang dihasilkan kolom ini

adalah isobutana yang digunakan sebagai recycle isobutana dan sisanya ditampung

dalam tangki penampungan isobutana (TK-1250/51).

Pada kolom stabilizer, dihasilkan produk atas berupa normal butana yang

dimanfaatkan sebagai komponen LPG dan ditampung dalam tangki penampungan (TK-

1252/53). Produk bawah kolom ini dipanaskan kembali dan diumpankan ke kolom

rerun.

Pada kolom rerun, dihasilkan produk atas berupa light alkylate yang dimanfaatkan

untuk pembuatan avigas atau HOMC dan kemudian ditampung dalam tangki

penampungan. Produk bawah yang dihasilkan kolom ini adalah heavy alkylate yang

kemudian ditampung dalam tangki penampungan (TK-1256/57/58) dan dimanfaatkan

sebagai lean oil untuk unit BB distiller atau sebagai slop oil.

4.1.10.3 Sistem Pendingin

Sistem pendinginan yang digunakan pada unit ini adalah propane chiller. Untuk

mendapatkan propana cair yang dingin, dipakai sistem propane refrigeration. Proses

yang terjadi dapat dijelaskan sebagai berkut.

Propana cair yang dihasilkan sebagai produk atas kolom depropanizer

dikeringkan dengan CaCl2 dalam propane dryer untuk kemudian ditampung dalam

refrigerant accumulator (9-6). Propana cair ini kemudian dialirkan ke chiller untuk

mendinginkan umpan reaktor. Setelah tugasnya terlaksana, propana cair ini kemudian

dimasukkan ke refrigerant scrubber (9-5), dimana pada tangki ini, propana diuapkan

(evaporasi) dan kemudian dikompresi pada kompresor (C-17/18/44/47). Uap propana

bertekanan ini kemudian dikondensasikan dengan menggunakan kondenser (5-

7/8/9/10) dan setelah terkondensasi, propana cair ini dikembalikan ke tangki 9-6

untuk kemudian disirkulasikan kembali.

4.1.11. Caustic Treater

Unit ini berfungsi untuk menghilangkan senyawa sulfur (S) dan merkaptan dengan

menggunakan soda kaustik (NaOH). Umpan yang masuk adalah LKD dan SR tops.

Proses yang terjadi dapat dijelaskan sebagai berikut. Umpan sebelum dimasukkan

ke dalam tangki horizontal dicampur dengan aliran recycle NaOH. Produk yang telah

bebas senyawa sulfur dan merkaptan diambil dari atas tangki. Untuk umpan SR tops,

setelah konsentrasi NaOH menurun, seluruh NaOH dibuang melalui bagian bawah

tangki lalu diganti dengan fresh NaOH. Untuk umpan LKD, secara kontinu diinjeksikan

fresh NaOH dan dilakukan blow down. NaOH yang telah terpakai dialirkan kembali ke

dalam tangki.

4.1.12. Sulphuric Acid Recovery Unit (SARU)

Unit SARU berfungsi untuk meningkatkan kembali konsentrasi asam sulfat yang

mengalami penurunan selama proses alkilasi. Hal ini harus dilakukan karena apabila

konsentrasi asam sulfat yang digunakan kurang dari 98 %-wt maka perolehan alkilat

ringan dari proses alkilasi akan berkurang akibat adanya reaksi samping yang

membentuk ester dan senyawa pengotor lainnya. Selain itu, ester yang terbentuk sulit

dipisahkan dari campuran alkilat sehingga saat dipanaskan kembali di reboiler, ester

tersebut akan terbawa dan kemudian akan terdisosiasi menghasilkan asam yang dapat

menimbulkan korosi pada peralatan proses.

Proses yang terjadi dapat dijelaskan sebagai berikut. Asam yang sudah terpakai

(spent acid) dimasukkan ke ruang pembakar dan dibakar hingga suhunya 1100C

sehingga dihasilkan gas SO2. Gas tersebut dialirkan ke sebuah humidifier dan kemudian

ke sebuah miscottrell yang terdiri dari lempengan-lempengan berlistrik agar terjadi

proses ionisasi. Dari miscottrell, gas SO2 dihembuskan ke konverter yang terdiri dari tiga

tingkat dan menggunakan katalis V2O5. Setelah dari konverter, hasil reaksi dimasukkan

ke kolom absorber dimana pada kolom ini semua pengotor yang tidak diinginkan

diabsorpsi dengan menggunakan air sehingga dihasilkan fresh acid (H2SO4, 98 %-wt).

4.3. Polypropylene (PP)

Kilang polipropilen adalah kilang yang termasuk ke dalam unit produksi II. Kilang ini

dibangun pada tahun 1972 dan memiliki kapasitas produksi butiran homopolimer

polipropilen sebesar 20,000 ton/tahun. Proyek debottlenecking yang dilakukan pada

tahun 1994 meningkatkan kapasitas produksi menjadi 45,200 ton/tahun.

Bahan baku kilang ini adalah raw polypropylene (Raw PP) yang berasal dari unit

FCCU kilang CD&L. Produk akhir kilang ini adalah polipropilen pellet dengan merk dagang

POLYTAM (Poliropilen PERTAMINA). Jenis-jenis dan kegunaan produk kilang ini dapat

dilihat pada Tabel 4.21.

Berdasarkan proses yang terjadi didalamnya, kilang ini dapat dibagi menjadi empat

bagian, yaitu :

1. Bagian penyiapan katalis

2. Bagian purifikasi

3. Bagian polimerisasi

4. Bagian pelletizing/finishing

Untuk mendukung terjadinya reaksi polimerisasi dalam kilang PP, diperlukan

beberapa bahan, yaitu :

1. Propilen yang digunakan sebagai monomer

2. Hidrogen yang berasal dari hydrogen plant, digunakan sebagai pemutus ikatan

rangkap dan ikatan polimer yang dihubungkan dengan melt flow.

3. Nitrogen yang berasal dari nitrogen plant, digunakan sebagai gas inert.

4. Katalis TK (TiCl3, Titanium based) yang merupakan katalis utama (main catalyst, MC).

5. Katalis AT (Al(C2H5)3, Aluminium based) yang merupakan ko-katalis.

6. Katalis OF (Carboxy Methyl Mono Cellulose, Fluor based) yang merupakan katalis

adjuvant (pendukung MC).

7. Heksana yang digunakan sebagai pelarut katalis.

Tabel 4.21. Jenis dan Kegunaan Produk Kilang PP

Jenis Produk

Kapasitas

Kegunaan

(ton/jam)

Injection molding (PI) 5,7 bahan pembuat ember

machine and automotive parts

houseware and kitchen utensils

toys

applience parts

trays extrusion coating

Film (PF) 5,7 bahan pembungkus makanan

tekstil

sundries

cast film (PF 700)

tubular film (PF 1000)

Tape / yarn (PY) 5,7 heavy duty woven bags

straps

woven sheets (PY 140 dan PY 240)

Fiber 5,7 bahan pembuat plastik berserat

Reaksi polimerisasi dalam kilang PP dilangsungkan dalam reaktor polimerisasi.

Kilang PP memiliki dua buah reaktor polimerisasi yaitu reaktor satu (primary reactor) dan

reaktor dua (secondary reactor). Kondisi operasi masing-masing reaktor ini dapat dilihat

pada Tabel 4.22. Secara sederhana proses yang terjadi dalam kilang PP dapat

digambarkan seperti pada Gambar 4.6. dan akan dijelaskan sebagai berikut.

DEA

extraction

NaOH

extraction

distilasi dryer

raw PP

dari FCCU

katalis

heksan terpakai

heksan

n-heksan

katalis AT

katalis TK

katalis OF

aditif

vent gas

flashing dengan N

2

unit purifikasi

unit polimerisasi

peletizer/finishing unit

light end

stripper

dehidrator

COS

absorber

arsine

removal

impurities propylene removal unit

reaktor 1

liquid pool

polimerization

drying

reaktor 2

gas phase

polimerization

powder

separation

propylene

recovery

hydrogen and

nitrogen plant

batch pool

polymerization

pelletizer

bagging

SILO

Gambar 4.6. Diagram Blok Kilang Polipropilen

Tabel 4.22. Kondisi Operasi Reaktor Kilang Poli Propilen

Parameter Reaktor

1

Reaktor

2

Jenis polimerisasi Fasa cair Fasa gas

Tekanan (K) 30 31 17 19

Temperatur (C) 70 80

Waktu tinggal (jam) 1.5 1.2

Tinggi cairan (%) 55 60

Produksi PP (kg/jam) 3,366 2,334

Produktifitas (gr

polimer/gr katalis)

12,000 20,000

Melt flow rate, MFR

(gr/10 menit)

3 3

4.4.1. Bagian penyiapan katalis

Bagian ini berfungsi untuk menyiapkan katalis agar dapat langsung dipakai dalam

reaksi polimerisasi. Katalis yang digunakan memiliki bentuk fisik bubuk sehingga harus

dilarutkan terlebih dahulu. Pelarutan dilakukan secara batch dengan menggunakan

pelarut heksana.

Katalis MC merupakan katalis utama dalam reaksi polimerisasi. Katalis OF

merupakan katalis yang digunakan untuk menyelaraskan bentuk polimer yang

dihasilkan. Katalis AT digunakan sebagai katalis pembantu yang berfungsi untuk

membuka jalan apabila reaksi polimerisasi berlangsung lambat. Setelah pengoperasian

selama tiga hari, katalis yang digunakan diganti dengan katalis yang baru (fresh catalyst).

4.4.2. Bagian purifikasi

Bagian ini berfungsi untuk memurnikan Raw PP cair yang berasal dari FCCU. Umpan

tersebut selain mengandung propilen juga mengandung senyawa pengotor yang tidak

diinginkan. Diantaranya yaitu air, COS, CO2, sulfur, dan fraksi ringan.

Proses yang terjadi adalah sebagai berikut. Raw PP yang datang dialirkan ke DEA

ekstraktor. Pada kolom ekstraksi ini, senyawa COS dihilangkan sampai kadarnya

mencapai maksimum 5 ppm. Bersama-sama dengan senyawa ini, sebagian CO2,

merkaptan dan H2S juga turut dihilangkan. Pelarut yang digunakan pada kolom ini adalah

diethanol amine (DEA) dengan konsentrasi 20 %-wt.

Selanjutnya Raw PP yang telah bebas COS tersebut dimasukkan ke NaOH ekstraktor

dimana pada kolom ini, senyawa H2S, CO2, dan merkaptan yang tersisa dihilangkan. Raw

PP keluaran kolom ini memiliki kadar H2S 1 ppm wt dan kadar CO2 maksimum 5 ppm wt.

Pelarut yang digunakan pada kolom ini adalah NaOH dengan konsentrasi 10 %-wt.

Ekstraksi pada DEA dan NaOH ekstraktor dilakukan secara counter current dan setelah

selesai digunakan, kedua pelarut tersebut diregenerasi dalam suatu kolom regenerator

sehingga dapat digunakan kembali untuk ekstraksi berikutnya.

Dari NaOH ekstraktor, Raw PP diumpankan ke pengering sehingga kadar airnya

dapat dikurangi sampai maksimum 10 ppm wt. Adsorben yang digunakan pada alat ini

adalah tipe molecular sieve 3A dan silica gel. Regenerasi adsorben dilakukan dengan

menggunakan propana.

Setelah kadar air didalamnya berkurang, Raw PP dimasukkan ke dalam kolom

distilasi. Pada kolom ini, propilen akan dipisahkan dari campuran Raw PP. Sebagai

produk atas kolom ini, dihasilkan propilen dengan kemurnian 99.6 %-mol sedangkan

produk bawahnya adalah propana. Propilen yang dihasilkan kemudian dipompakan ke

tangki penampungan sedangkan propana dialirkan ke unit stabilizer III kilang CD&L

untuk dipakai sebagai blending LPG.

Titik didih propilen dan propana tidak berbeda jauh sehingga untuk memisahkan

keduanya dilakukan distilasi bertekanan. Kondisi operasi kolom distilasi adalah sebagai

berikut :

Tekanan : 20.5 K

Temperatur bottom : 70 75 C

Temperatur top : 51 C

Reflux ratio : 20

4.4.3. Bagian polimerisasi

Bagian ini berfungsi untuk mengolah propilen menjadi suatu homopolimer

polipropilen melalui reaksi polimerisasi. Sebelum masuk ke dalam reaktor polimerisasi,

propilen yang berasal dari kolom distilasi terlebih dahulu dimasukkan ke bagian

impurities propylene removal. Proses yang terjadi pada bagian ini dapat dijelaskan

sebagai berikut.

Propilen dimasukkan ke light end stripper dimana pada kolom ini, kandungan fraksi

ringan seperti etana, metana, dan juga CO yang terbawa dalam aliran dihilangkan. Dari

kolom ini, propilen masuk ke dalam dehidrator dimana pada alat ini, kandungan air yang

masih tersisa dihilangkan lagi sampai kadarnya mencapai maksimal 1 ppm. Keluaran

dehidrator dimasukkan ke bagian COS absorber untuk mengurangi kadar COS yang masih

tersisa. Dari absorber, propilen dimasukkan ke bagian arsine removal untuk dihilangkan

kandungan arsinenya.

Setelah semua pengotor dihilangkan, propilen diinjeksikan ke dalam reaktor 1.

Adapun alasan dilakukannya usaha pengurangan kadar pengotor adalah sebagai berikut:

Kehadiran fraksi-fraksi ringan dapat mengganggu proses polimerisasi sehingga

nantinya polimer yang terbentuk tidak sesuai dengan yang diinginkan (bentuk

polimer yang diinginkan adalah homopolimer polipropilen yang bersifat isotaktik).

Senyawa H2S, merkaptan (RSH), dan CO dapat meracuni katalis.

Kehadiran air akan menyebabkan terjadinya kenaikan tekanan dalam sistem,

mengingat bahwa hampir semua proses dalam kilang PP berlangsung pada tekanan

tinggi.

Sebelum masuk ke reaktor 1 (D-2201), pada sistem perpipaan diinjeksikan katalis

MC, katalis OF, hidrogen, dan nitrogen. Hal ini dilakukan dengan tujuan agar terjadi pre-

polimerisasi yang berlangsung pada rentang temperatur 5-15 C. Untuk mencapai

rentang temperatur yang dibutuhkan, campuran reaksi tersebut didinginkan dengan

menggunakan media pendingin etilen glikol. Temperatur pre-polimerisasi yang rendah

dapat memicu terjadinya penggumpalan pada sistem perpipaan. Penggumpalan ini

dapat terjadi karena bentuk fisik campuran reaksi setelah pre-polimerisasi adalah

berupa slurry. Didukung dengan temperatur yang rendah, slurry ini akan dengan mudah

menggumpal. Untuk mencegah terjadinya hal ini, maka laju alir campuran reaksi yang

menuju reaktor 1 harus lebih besar daripada laju reaksi pre-polimerisasi.

Reaktor 1 merupakan wadah tempat terjadinya reaksi polimerisasi. Reaktor ini

memiliki bentuk vertikal seperti reaktor pada umumnya dan merupakan loop reactor.

Maksudnya yaitu bahwa pada reaktor ini, umpan yang masuk dari bagian tengah reaktor

akan mengalir turun ke bawah akibat gaya gravitasi lalu umpan tersebut akan mengalir

ke atas dengan bantuan motor pengaduk. Pada reaktor ini, reaksi polimerisasi

berlangsung pada fasa cair. Proses yang terjadi dapat dijelaskan sebagai berikut.

Campuran reaksi pre-polimerisasi diinjeksikan masuk ke reaktor dari bagian tengah

lalu ke dalam reaktor diinjeksikan pula katalis AT sedikit di atas tempat masuk umpan.

Selama reaksi polimerisasi berlangsung, pengadukan dilakukan terus menerus. Produk

reaksi yang dihasilkan (berupa slurry dan gas hidrogen) dikeluarkan dari bagian bawah

reaktor untuk kemudian dimasukkan ke fine particle separation (MA-2211). Pada

separator ini, gas hidrogen yang tidak bereaksi akan dipisahkan dari slurry dengan cara

kontak langsung dengan cairan propilen hasil recycle. Gas hidrogen yang telah

dipisahkan dimasukkan kembali ke reaktor 1 sehingga dapat direaksikan kembali

sedangkan slurry yang tersisa diumpankan ke reaktor 2.

Reaktor 2 tidak memiliki sistem pengadukan dan bentuk fisiknya seperti lampu

bohlam yang sangat besar. Pengadukan dilakukan oleh gas propilen yang diinjeksikan

dari bagian bawah reaktor. Pada dasarnya, di reaktor ini terjadi pengeringan slurry

bersamaan dengan reaksi polimerisasi lanjut. Oleh sebab inilah reaksi polimerisasi pada

reaktor 2 disebut reaksi berfasa gas.

Lokasi injeksi slurry dari reaktor 1 yaitu sedikit di atas bagian bawah reaktor 2 (D-

2203). Bersamaan dengan masuknya slurry tersebut, dari bagian bawah reaktor 2

diinjeksikan pula gas propilen (propylene fluidization gas) dengan menggunakan 2

nd

reactor circulation gas blower (K-2203). Hal ini menyebabkan slurry terfluidisasi

sehingga timbul efek pengadukan. Saat slurry dan gas propilen terkontak secara

langsung, terjadi pertukaran panas yang menyebabkan slurry mengering dan terjadilah

reaksi polimerisasi lanjut yang berfasa gas. Setelah pengeringan dan reaksi polimerisasi

berlangsung, dihasilkanlah serbuk polipropilen yang akan dikeluarkan secara

intermittent dengan menggunakan sequence control system. Gas propilen yang tidak

bereaksi dialirkan kembali ke dalam reaktor 2 untuk bereaksi kembali sedangkan untuk

mencegah terjadinya akumulasi gas inert, sebagian kecil gas dialirkan menuju bagian

flaring/ venting.

Serbuk polipropilen yang berasal dari reaktor 2 kemudian dimasukkan ke bagian

pengeringan dengan tujuan untuk menghilangkan pelarut heksana yang masih tersisa.

Pengeringan ini dilakukan sampai kadar heksana berada pada rentang 100 200 ppm

mol. Gas heksana yang dihasilkan disaring di bag filter kemudian dikeluarkan ke

flaring/venting sedangkan serbuk PP yang sudah kering dikirim ke bagian

pelletizing/finishing.

Reaksi polimerisasi yang terjadi pada reaktor 1 dan reaktor 2 adalah reaksi yang

bersifat eksoterm sehingga untuk mempertahankan temperatur reaksi, reaktor-reaktor

tersebut dilengkapi dengan sistem pendinginan berupa evaporator condensation reflux

system dan jacket cooling system.

4.4.4. Bagian pelletizing/finishing

Bagian ini berfungsi untuk mengubah bentuk fisik PP dari bentuk serbuk menjadi

bentuk butiran (pellet). Hal ini dilakukan dengan menambahkan aditif-aditif (berupa

stabilizer) ke dalam serbuk PP keluaran dryer. Jenis dan banyaknya aditif yang

ditambahkan ke dalam serbuk disesuaikan dengan jenis produk PP yang ingin dihasilkan.

Penambahan aditif ini dilakukan dengan tujuan untuk memenuhi spesifikasi yang

diperlukan seperti misalnya untuk mencegah timbulnya mata ikan pada produk plastik

sehingga plastik yang dihasilkan dapat dibuka dengan mudah dan tidak mudah sobek.

Jenis - jenis aditif yang ditambahkan yaitu :

1. AE STAB (primary heat stabilizer)

2. AI STAB (secondary heat stabilizer)

3. AH STAB (heat stabilizer)

4. HA STAB (neutralizer, lubricant)

5. HD STAB (whitening agent)

6. SB STAB (slip agent)

7. SC STAB (anti blocking agent)

8. Semua aditif yang ditambahkan merupakan padatan kecuali aditif AH STAB yang

berbentuk cair.

9. Adapun proses yang terjadi dapat dijelaskan sebagai berikut. Serbuk PP keluaran

dryer dicampur dengan aditif menggunakan mixer lalu campuran ini dimasukkan

ke dalam extruder yang bersuhu 250 270 C dan berputar dengan kecepatan

1000 rpm. Dengan adanya pemutaran dan pemanasan, campuran tersebut menjadi

kental seperti dodol. Pada ujung ekstruder dipasang suatu penutup yang

berlubang-lubang dengan diameter tertentu (besarnya sesuai dengan spesifikasi

produk) sehingga saat campuran kental tersebut dikeluarkan dari ekstruder,

bentuknya akan menyerupai mie. Tidak jauh di depan penutup berlubang,

dipasang sebuah alat potong berputar (cutter) yang berbentuk seperti kipas

sehingga saat campuran tersebut keluar, terjadi pemotongan yang berlangsung

cepat. Alat potong ini terbuat dari titanium atau stainless steel dan terletak di

dalam sebuah wadah tertutup sehingga potongan-potongan PP akan jatuh ke

bagian bawah wadah tersebut. Dari bagian bawah wadah tertutup tersebut

dialirkanlah air pendingin dengan tujuan untuk mengeraskan potongan PP

sehingga menjadi pellet plastik yang keras. Air pendingin tersebut akan membawa

pellet PP ke dalam pellet screen. Pada alat ini pellet PP akan disaring sehingga

terpisah dari air pendingin lalu dimasukkan ke pellet dryer. Pada dryer, pellet PP

dikeringkan dengan kontak langsung dengan udara dari exhaust fan (K-2505).

Pellet PP yang sudah kering kemudian dipisahkan berdasarkan ukurannya (over

size, normal size, atau under size). Skema pemotongan campuran PP dapat dilihat

pada Gambar 4.7. berikut ini.

pemotong

air pendingin

pellet dalam air

Pemisahan

pellet dari air

pellet dryer

SILO

pellet

air

pellet

ter-extrude

Gambar 4.7. Skema pembuatan pellet PP

Pellet PP yang sudah dipisahkan ditranfer ke SILO dan bagging plant secara

pneumatic dengan menggunakan N2. Pada bagian ini, pellet-pellet tersebut ditampung

dan dimasukkan ke dalam kemasan karung 25 kg. SILO yang dimiliki kilang PP

berkapasitas total 840 ton yang terbagi atas :

4 buah SILO, masing masing berkapasitas 90 ton

16 buah SILO, masing masing berkapasitas 30 ton

1 buah SILO digunakan untuk transfer dan blending

Biji PP yang telah dikemas disimpan di dalam gudang dan dikenal dengan merk

dagang POLYTAM. Kapasitas gudang penyimpanan adalah sebesar 3000 ton. Produk-

produk off spec dijual dengan harga yang lebih murah dari produk on spec.

Anda mungkin juga menyukai

- Laporn Praktikum Distilasi Minyak MentahDokumen12 halamanLaporn Praktikum Distilasi Minyak MentahNirda FitriaBelum ada peringkat

- BAB 3 KP - Della FatriaDokumen37 halamanBAB 3 KP - Della FatriaDella FatriaBelum ada peringkat

- LAPORAN TETAP GASIFIKASI (Kelompok 2-4 EGD-21 Juli 2020)Dokumen14 halamanLAPORAN TETAP GASIFIKASI (Kelompok 2-4 EGD-21 Juli 2020)Anjaliva ZahraaBelum ada peringkat

- PEWARNA ALAMI BUNIDokumen24 halamanPEWARNA ALAMI BUNIagung saputraBelum ada peringkat

- Laporan Tetap Distilasi Minyak Mentah Minggu 2Dokumen15 halamanLaporan Tetap Distilasi Minyak Mentah Minggu 2Astri HandayaniBelum ada peringkat

- Pengendalian Tekanan Pc14-1 Lap. TetapDokumen16 halamanPengendalian Tekanan Pc14-1 Lap. TetapOland OlandaBelum ada peringkat

- Biodata DosenDokumen4 halamanBiodata DosenAyuni LestariBelum ada peringkat

- Evaluasi Kinerja FurnaceDokumen30 halamanEvaluasi Kinerja FurnaceSai Hevi0% (1)

- Evaluasi Raw Mix DesignDokumen7 halamanEvaluasi Raw Mix Design16bagaspratamaBelum ada peringkat

- Elzha 4KM-Tugas One-Way Anova Dan Two-Way AnovaDokumen11 halamanElzha 4KM-Tugas One-Way Anova Dan Two-Way Anovaoyo keunBelum ada peringkat

- TARISA - 5EGB - UAS Teknologi Bioenergi - 1Dokumen6 halamanTARISA - 5EGB - UAS Teknologi Bioenergi - 1TarisaBelum ada peringkat

- Lap - Tetap Fasa KesetimbanganDokumen20 halamanLap - Tetap Fasa KesetimbanganJp100% (1)

- Pengendalian ResistiveDokumen7 halamanPengendalian ResistiveAGUNGBelum ada peringkat

- Pengendalian Proses DistilasiDokumen8 halamanPengendalian Proses DistilasiAditya Eka PradanaBelum ada peringkat

- BAB 10 - Proses-Proses PemurnianDokumen23 halamanBAB 10 - Proses-Proses PemurnianFebriBelum ada peringkat

- Simulasi Peralatan PengendalianDokumen23 halamanSimulasi Peralatan PengendalianVitruviuzBelum ada peringkat

- BAB 6 - Proses PerengkahanDokumen15 halamanBAB 6 - Proses PerengkahanFebriBelum ada peringkat

- INDUSTRI KIMIADokumen51 halamanINDUSTRI KIMIARhamadani SariBelum ada peringkat

- PERENGKAHAN KATALISDokumen13 halamanPERENGKAHAN KATALISM. Janatun NaimBelum ada peringkat

- Materi Minggu Ke 12Dokumen8 halamanMateri Minggu Ke 12Sri HerliaBelum ada peringkat

- Teori TambahanDokumen9 halamanTeori Tambahanayaelan70Belum ada peringkat

- Laporan Evaporasi So2 DarniaDokumen23 halamanLaporan Evaporasi So2 DarniaJuwita Arrahma WijayantiBelum ada peringkat

- Laptep Rektifikasi CarrierDokumen20 halamanLaptep Rektifikasi CarrierAmro Yulianti SiregarBelum ada peringkat

- ASTM D-86 DISTILASIDokumen12 halamanASTM D-86 DISTILASINadia Putri UtamiBelum ada peringkat

- MINYAKDokumen17 halamanMINYAKWiti EkasariBelum ada peringkat

- Review Jurnal BioetanolDokumen6 halamanReview Jurnal BioetanolRizky Widyastari100% (1)

- Laporan Khusus Assa 1Dokumen35 halamanLaporan Khusus Assa 1Ryanza PrasetyaBelum ada peringkat

- Tgs Otk 2Dokumen2 halamanTgs Otk 2sindyBelum ada peringkat

- OTK Kel 2Dokumen9 halamanOTK Kel 2Nada FathiyahBelum ada peringkat

- Modul 7Dokumen19 halamanModul 7Coloneal AzaBelum ada peringkat

- Simulasi Peralatan PengendaliDokumen36 halamanSimulasi Peralatan PengendaliAyu DzakirohBelum ada peringkat

- Penurunan Tekanan Dalam Pipa Lurus 1Dokumen10 halamanPenurunan Tekanan Dalam Pipa Lurus 1Puspita Anggraini LimBelum ada peringkat

- Kel 3 - Reforming Termis Dan KatalisDokumen34 halamanKel 3 - Reforming Termis Dan Katalisaldi pertama100% (1)

- Laporan Tetap HumiditasDokumen9 halamanLaporan Tetap HumiditasocioktariniBelum ada peringkat

- Utilitas Semen BaturajaDokumen13 halamanUtilitas Semen BaturajaAmro Yulianti SiregarBelum ada peringkat

- Perengkahan IndahDokumen25 halamanPerengkahan IndahFatimah Shohina 'Imah'Belum ada peringkat

- Laporan Tetap CRPHDokumen8 halamanLaporan Tetap CRPHYeniBelum ada peringkat

- Karakteristik Pengendalian ProsesDokumen25 halamanKarakteristik Pengendalian ProsesNeisya EnjelinaBelum ada peringkat

- Pengendalian Nilai PH (CRPH)Dokumen15 halamanPengendalian Nilai PH (CRPH)Deli Kusuma WardaniBelum ada peringkat

- Laporan Kerja Praktek KampusDokumen80 halamanLaporan Kerja Praktek KampusFajri AmrullahBelum ada peringkat

- Efisiensi BoilerDokumen20 halamanEfisiensi BoilerBahar Agus KurniawanBelum ada peringkat

- Tugas BM VolatilDokumen90 halamanTugas BM VolatilFinnyAngkieWinoto0% (1)

- Laporan Titik AsapDokumen15 halamanLaporan Titik AsapDio RizkyBelum ada peringkat

- Soal Dan Penyelesaian Drying-Humidifkasi OPP Kelas B C (Minggu 11)Dokumen13 halamanSoal Dan Penyelesaian Drying-Humidifkasi OPP Kelas B C (Minggu 11)Eryditia Endriyati Ayu DamayantiBelum ada peringkat

- Bab 2.0 Uraian ProsesDokumen21 halamanBab 2.0 Uraian ProsesRama YandiBelum ada peringkat

- RektifikasiDokumen9 halamanRektifikasiindah dwi lestariBelum ada peringkat

- ASTM D86Dokumen5 halamanASTM D86Ady FathBelum ada peringkat

- Pengolahan Air Umpan BoilerDokumen28 halamanPengolahan Air Umpan BoilerAndi Ryan RinaldiBelum ada peringkat

- Tugas KTK Minggu 14 Kms. M. Aqbar Martino PDFDokumen3 halamanTugas KTK Minggu 14 Kms. M. Aqbar Martino PDFAqbarMartinoBelum ada peringkat

- Konveksi AlamiahDokumen24 halamanKonveksi AlamiahIndah Nur'ainiBelum ada peringkat

- Laporan Kerja Praktik Valencia Tara SitumorangDokumen135 halamanLaporan Kerja Praktik Valencia Tara SitumorangvalenciaBelum ada peringkat

- Makalah ReboilerDokumen17 halamanMakalah ReboilerAulia RahmanBelum ada peringkat

- GAS ALAMDokumen21 halamanGAS ALAMMuhammad Andri Apriadi SaniBelum ada peringkat

- Pengeringan (SO 2)Dokumen18 halamanPengeringan (SO 2)Annisa NFirdaBelum ada peringkat

- PROSES INDUSTRIDokumen26 halamanPROSES INDUSTRIfikyh0% (2)

- Pc10-3 Laporan TetapDokumen17 halamanPc10-3 Laporan TetapMegga Surya NBelum ada peringkat

- Deskripsi Proses RU IIIDokumen38 halamanDeskripsi Proses RU IIIPuji WulandariBelum ada peringkat

- BAB IV PROSES PERTAMINADokumen38 halamanBAB IV PROSES PERTAMINAhutamiBelum ada peringkat

- PT Pertamina RU III ProsesDokumen10 halamanPT Pertamina RU III ProsesFieneshiaSevitaBelum ada peringkat

- Bahan Baku Dan Proses Pengolahan Minyak Di Pertamina Ru IIIDokumen30 halamanBahan Baku Dan Proses Pengolahan Minyak Di Pertamina Ru IIIFindiAgustiantiBelum ada peringkat

- AnythingDokumen13 halamanAnythingFeni AlvionitaBelum ada peringkat

- Densitas Natrium SulftDokumen4 halamanDensitas Natrium SulftFeni AlvionitaBelum ada peringkat

- Terjemahan JurnalDokumen5 halamanTerjemahan JurnalFeni AlvionitaBelum ada peringkat

- GeotermalDokumen7 halamanGeotermalFeni AlvionitaBelum ada peringkat

- Pengen (Batubara)Dokumen5 halamanPengen (Batubara)Feni AlvionitaBelum ada peringkat

- Asam TereftalatDokumen2 halamanAsam TereftalatFeni AlvionitaBelum ada peringkat

- DuatitiktigatitiksatuDokumen8 halamanDuatitiktigatitiksatuFeni AlvionitaBelum ada peringkat

- Rumus KemurnianDokumen1 halamanRumus KemurnianFeni AlvionitaBelum ada peringkat

- Intro BioprosesDokumen5 halamanIntro BioprosesFeni AlvionitaBelum ada peringkat

- Daftar IsiDokumen3 halamanDaftar IsiFeni AlvionitaBelum ada peringkat

- Pengen (Minyak Bumi)Dokumen4 halamanPengen (Minyak Bumi)Feni AlvionitaBelum ada peringkat

- SOLAR CHIMNEY UNTUK ENERGI ALTERNATIFDokumen11 halamanSOLAR CHIMNEY UNTUK ENERGI ALTERNATIFFeni AlvionitaBelum ada peringkat

- Cover UmumDokumen1 halamanCover UmumFeni AlvionitaBelum ada peringkat

- Pengen (Minyak Bumi)Dokumen4 halamanPengen (Minyak Bumi)Feni AlvionitaBelum ada peringkat

- Pengen (Batubara)Dokumen5 halamanPengen (Batubara)Feni AlvionitaBelum ada peringkat

- AnilinDokumen2 halamanAnilinFeni AlvionitaBelum ada peringkat

- Pengen (Wind Power)Dokumen2 halamanPengen (Wind Power)Feni AlvionitaBelum ada peringkat

- Tugas NuklirDokumen9 halamanTugas NuklirFeni AlvionitaBelum ada peringkat

- Asam TereftalatDokumen2 halamanAsam TereftalatFeni AlvionitaBelum ada peringkat

- Kata PengantarDokumen2 halamanKata PengantarFeni AlvionitaBelum ada peringkat

- Daftar IsiDokumen3 halamanDaftar IsiFeni AlvionitaBelum ada peringkat

- Daftar IsiDokumen3 halamanDaftar IsiFeni AlvionitaBelum ada peringkat

- Flowsheet Pabrik TembagaDokumen1 halamanFlowsheet Pabrik TembagaFeni AlvionitaBelum ada peringkat

- BiobutanolDokumen8 halamanBiobutanolFeni AlvionitaBelum ada peringkat

- Surat Rekomendasi FRDokumen1 halamanSurat Rekomendasi FRFeni AlvionitaBelum ada peringkat

- Asam TereftalatDokumen2 halamanAsam TereftalatFeni AlvionitaBelum ada peringkat

- About KorosiDokumen9 halamanAbout KorosiFeni AlvionitaBelum ada peringkat

- Laporan Sementara Cuka ApelDokumen10 halamanLaporan Sementara Cuka ApelFeni AlvionitaBelum ada peringkat

- Morfologi SelDokumen19 halamanMorfologi SelFeni AlvionitaBelum ada peringkat