Kerjaplat

Kerjaplat

Diunggah oleh

Agung NugrahaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Kerjaplat

Kerjaplat

Diunggah oleh

Agung NugrahaHak Cipta:

Format Tersedia

Kerja plat

1. Pengertian

Kerja pelat adalah suatu proses membuat benda kerja dari lempengan pelat yang dibentuk sedemikian juga agar dapat

membentuk suatu benda yang dapat digunakan. Lempengan pelat yang kita gunakan dalam pembuatan benda kerja

memiliki ketebalan 0,8 mm.

Dalam melakukan praktik kerja kita harus mengetahui urutan langkah-langkah kerja sebagai berikut antara lain:

1. Pembuatan Gambar kerja

2. Melakukan pemotongan pelat

3. Menghitung besarnya Bending (penekukan)

4. Melakukan Penekukan

5. Assembling

6. Finished Work (Pengamplasan)

2. Peralatan yang digunakan

Dalam kerja pelat kita memerlukan sejumlah peralatan pendukung untuk menyelesaikan benda kerja yang akan kita bentuk, peralatan

tersebut diantaranya adalah:

a. Penggores

Penggores digunakan untuk menggambar bentangan pada permukaan pelat. Penggores yang baik untuk digunakan harus bersudut 250

sampai 300. Macam-macam penggores menurut bentuknya antara lain:

- Penggores sederhana

- Penggores dengan ujung yang dibengkokkan

- Penggores dengan ujung yang dapat diganti-ganti

b. Penitik

Penitik dapat digunakan untuk menitik bagian benda kerja yang akan di bor. Bentuk penitik yang sering digunakan adalah silinder yang

dikartel dengan ujung tirus yang bersudut 250 sampai 300.

c. Mistar baja

Mistar baja ini berfungsi untuk mengukur benda kerja yang berukuran pendek, selain itu juga dapat dipakai untuk membimbing

penggoresan dalam melukis batangan pada pelat yang digunakan, ukuran panjang dari mistar baja ini bermacam-macam, ada yang

berukuran 30 cm, 60 cm, dan 100 cm.

d. Mistar siku

Alat ini digunakan untuk menyiku ketelitian dari benda kerja, ukuran panjangnya 30 cm terbuat dari bahan baja.

e. Roll meter

Merupakan alat ukur yang berbentuk lempengan pelat tipis yang dapat digulung. Karena roll meter ini tipis dan panjang maka dapat

digunakan untuk mengukur bidang yang melingkar. Roll meter ini terdiri dari bermacam-macam ukuran yaitu 3 m, 5 m, 10 m.

f. Gunting pelat

Berfungsi sebagai alat pemotong pelat yang berukuran pendek atau yang sulit dijangkau oleh mesin potong serta untuk memotong pelat

yang berbentuk radius atau lingkaran.

g. Kikir

Kikir ini digunakan untuk menghilangkan bagian yang tajam. Pada umumnya pekerjaan yang sederhana akan lebih ekonomis. Kikir terbuat

dari baja karon tinggi yang ditempa sesuai dengan panjangnya. Macam-macam kikir antara lain:

a. rata

b. segi empat

c. segi tiga d. Bulat

e. setengah lingkaran f. bujur sangkar

1.3 Mesin-mesin yang digunakan

Selain peralatan pendukung, dalam melakukan kerja pelat juga memerlukan beberapa mesin yang digunakan antara lain:

a. Mesin Potong Hidrocut

Mesin ini digunakan untuk memotong pelat yang akan dikerjakan, mesin ini mampu memotong pelat dengan ketebalan 6 mm serta panjang

maksimal 3 meter.

b. Mesin Potong Manual

Mesin ini digunakan untuk memotong pelat dengan ketebalan maksimal 3 mm dan panjang maksimal 1,5 meter.

c. Mesin Bending Manual dan Promecam

Mesin ini digunakan untuk melipat atau menekuk pelat kerja yang telah diselesaikan untuk pekerjaan awal. Mampu menekuk pelat dengan

tebal maksimum 3 mm dan panjang maksimal 1,5 meter, sedangkan untuk mesin bending promecam untuk pembendingan pelat yang tidak

dapat dibending dengan bending manual.

d. Mesin Bor

Mesin bor digunakan untuk melubangi benda yang akan dikerjakan, dalam hal ini untuk menyambung pelat satu dengan yang lain

menggunakan paku keling serta untuk jalan keluar panas pada benda yang dibor.

LANGKAH KERJA

2.1 Menggambar Bukaan

Langkah awal kerja pelat adalah menggambar bukaan. Gambar bukaan benda kerja dapat digambar langsung pada pelat yang akan

digunakan. Adapun peralatan yang digunakan untuk menggambar bukaan tersebut adalah:

a. Penggores, digunakan untuk menggaris pelat atau menandai sehingga pada pelat terdapat goresan sket bukaan.

b. Mistar siku, digunakan untuk melihat kesikuan dari garis, dan sudut pelat tersebut.

c. Mistar baja, digunakan untuk mengukur, menarik garis, serta sebagai pedoman dalam penggoresan.

d. Roll meter, digunakan untuk mengukur panjang pelat yang tidak memungkinkan diukur dengan mistar.

2.2 Melakukan Pemotongan

Setelah selesai menggambar bukaan pada pelat, langkah selanjutnya adalah melakukan pemotongan menurut garis pada gambar tersebut.

Pemotongan dapat dilakukan dengan mesin potong atau dengan menggunakan manual.

Adapun cara pemotongan dengan gunting pelat adalah sebagai berikut:

- Pegang benda kerja dengan tangan kiri, cukup jauh dari bibir gunting.

- Bibir gunting dibuat tegak lurus terhadap benda kerja dan tepat pada garis lukisan.

- Jari manis tangan kanan diletakkan diantara bibir yang terkatub seluruhnya.

- Mengatupkan bibir dengan menekan tangkainya.

- Untuk menggunting bentuk lingkaran atau radius dapat digunakan gunting dengan bibir lengkung kiri/kanan, atau gunting dengan

universal.

2.3 Melakukan Pembendingan (penekukan)

Setelah pelat yang kita potong dan kita hitung besar pembandingnya, maka langkah berikutnya adalah penekukan pembendingan. Bending

dapat kita lakukan baik secara manual dengan mesin bending dan dengan menggunakan palu (dipukul).

2.4 Penyambungan dan Pembentukan

Teknik penyambungan pada kerja pelat dapat dilakukan dalam berbagai cara yaitu:

a. Menyambung dengan sekrup

b. Menyambung dengan lipatan c. Menyambung dengan paku keeling

d. Menyambung dengan las titik

Penyambungan yang kita lakukan ini sekaligus untuk melakukan pembentukan benda yang akan kita buat. Untuk penyambungan dapat

dilakukan sesuai dengan keinginan dan keadaan benda kerja tersebut. Untuk penyambungan dari bagian yang tidak akan dibuka lagi dapat

menggunakan sambungan dengan lipatan, paku keling, dan las titik dan untuk bagian yang dibuat untuk dibuka dan ditutup dapat

menggunakan sambungan sekrup.

2.5 Pengecatan

Setelah proses diatas selesai dan benda kerja juga telah terbentuk sesuai dengan perencanaan. Kemudian kita dapat melakukan pengecatan

untuk melapisi permukaan benda kerja agar tidak berkarat. Akan tetapi sebelum dilakukan pengecatan sebaiknya dilakukan proses

pengamplasan agar hasil pengecatan lebih maksimal.

3.1 Kesimpulan

Pada proses kerja plat selalu gunakan alat keselamatan hal ini menjaga diri anda dan agar kita tidak luka. Pada saat pengerjaan benda kerja harus

benar-benar teliti baik pada saat pengukuran maupun pemotongan plat agar pada saat benda kerja dirakit akan mendapatkan kecocokan antara

bagian yang satu dan lainnya dan mendapatkan hasil yang memuaskan.

2. PROSEDUR MENGUKUR, MENANDAI DAN MELUKIS PELAT

Kualitas atau ketelitian suatu hasil pekerjaan diantaranya ditentukan oleh bagaimana cara melakukan pengukuran, menandai serta melukis pada

saat pembuatan benda kerja. Untuk mengurangi kesalahan dalam melakukan proses-proses tersebut, maka perlu difahami teknik-tekniknya.

a. Mengukur

Ada dua cara yang biasa dilakukan dalam mengukur pada pelat, yaitu dengan berpatokan pada ujung mistar atau berpatokan pada garis ukur

mistar. Kedua cara ini dapat dilakukan sesuai kondisi pengerjaan berda kerja tersebut.

Hal-hal yang perlu diperhatikan dalam menarik garis atau melukis pada pelat adalah :

a. Mata/ pandangan harus tegak lurus terhadap garis ukur agar tidak terjadi kesalahan akibat sudut pandang.

b. Ujung penggores berada tepat pada garis ukuran.

c. Kemiringan penggores harus sama sepanjang/ selama penarikan garis.

Jika suatu pekerjaan memerlukan tanda dengan penitik, misalnya titik pusat untuk kaki jangka tusuk atau titik pusat untuk pengeboran

ataupun titik-titik untuk memperjelas garis, maka dapat dilakukan setelah dilakukan proses melukis. Untuk membuat titik pusat lingkaran

atau untuk bor digunakan penitik pusat ( sudut 90 ) dan untuk garis digunakan penitik garis ( sudut 60 )

3. PEMOTONGAN PELAT

Pemotongan pelat dapat dilakukan dengan menggunakan gunting pelat, pahat, mesin potong atau dengan menggunakan gergaji untuk pemotongan pelat

yang relatif tebal.

a. Pemotongan dengan Gunting

Hasil pemotongan dengan menggunakan gunting sangat ditentukan oleh : pemahaman tentang jenis dan fungsi gunting dan penguasaan teknik-

teknik menggunakan gunting. Dengan demikian, gunting yang sesuai dan teknik yang benar akan menghasil potongan yang lebih baik serta waktu

yang lebih singkat.

Hal-hal yang perlu diperhatikan dalam menggunting pelat adalah sebagai berikut :

1. Sisi potong gunting harus selalu rapat. Jika renggang, rapatkan dengan alat yang sesuai.

2. Garis potong dapat terlihat jelas.

3. Mata / pandangan tegak lurus terhadap garis potongan.

4. Benda kerja ( pelat ) diusahakan tidak terseger selama proses menggunting.

b. Pemotongan dengan Pahat

Secara umum pahat digunakan untuk pekerjaan-pekerjaan yang kurang presisi/ kasar atau pekerjaan yang tidak bisa dikerjakan dengan alat-alat

kerja pelat yang lain, sehingga kadangkala memerlukan pengerjaan lanjutan, seperti pengikiran atau grinda

Jenis pahat yang biasa digunakan adalah pahat rata ( flat cold chissel ), yakni digunakan untuk memotong pelat yang relatif tipis, mencoak dan

membuat lubang pada pelat.

c. Pemotongan dengan Mesing Potong ( Shearing Machine)

Mesing potong atau gilotin (shearing machine/ guillotine ) merupakan salah satu mesin potong pelat yang utama dalam pengerjaan pelat. Mesin

ini terutama digunakan untuk memotong lurus dan siku suatu pelat. Kemampuan potong gilotin cukup bervariasi, yakni sangat tergantung pada tipe,

teknologi ataupun kapasitas dari mesin tersebut.

Secara umum ada dua jenis gilotin yang biasa dipakai pada bengkel-bengkel pengerjaan pelat :

1. Gilotin Pedal/ Injak

Gilotin jenis ini mampu memotong sepanjang 1050 mm dengan ketebalan pelat 1,5 mm.

Cara memotongnya dapat dilaksanakan dengan memberi tanda (garis) pada pelat atau dengan menggunakan mistar pembatasan yang ada di

depan maupun dibelakang pisau potongnya.

Cara menggunakan mistar pembatas depan adalah sebagai berikut :

Gunakan mistar baja atau mistar gulung untuk menentukan ukuran potong.

Ukur mulai sisi pemotong bawah sesuai dengan yang dikehendaki sampai mistar pembatas.

Kencangkan bautnya

Letakkan sisi pelat yang akan dipotong pada mistar pembatas

Tekan pedal sampai pelat terpotong.

Cara menggunakan mistar pembatas belakang adalah sebagai berikut :

Ukur jarak antara sisi pemotong bawah dan mistar pembatas dibelakang lebar yang dikehendaki.

Masukkan pelat dari sisi depan sampai mengenai mistar pembatas.

Tekan/injak pedal pemotong sampai pelat terpotong

2. Gilotin Elektris ( Power Guillotine )

Mesin potong ini digunakan secara luas untuk pelat-pelat yang relafif tebal (antara 2 - 13 mm) yang tidak mampu dilakukan oleh tenaga manusia.

Tenaga untuk memotong digerakkan oleh motor listrik yang kemudian dilanjutkan oleh kopling mekanik atau hidrolik, sehingga dalam

pengoperasiannya tidak membutuhkan tenaga yang besar.

Hal-hal yang perlu diperhatikan jika memotong dengan mesin potong adalah sebagai berikut :

1. Mesin potong harus diset/ distel sesuai dengan tebal bahan yang akan dipotong, yaitu penyetelan kerapatan pisau dan penyetelan tekanan

( jika ada ).

2. Pembatas ukuran distel secara tepat atau garis potong dapat terlihat jelas ( jika pemotongan secara manual/ tanpa pembatas ).

3. Saat mesin beroperasi, yakinkan bahwa pelat yang dipotong terjepit dengan kuat agar saat pisau potong atas menekan tidak akan

menggeser pelat.

4. Jangan berada dibelakang mesin saat proses pemotongan berlangsung, karena hasil potongan pelat dapat menimbulkan kecelakaan.

5. Jangan memotong pelat yang tebalnya diatas kemampuan mesin.

2. Gergaji Tangan

Gergaji tangan tidak begitu banyak digunakan dalam kerja pelat, kecuali hanya untuk memotong pelat yang pendek atau memotong bentuk-bentuk

tertentu yang tidak bisa dipotong dengan mesin potong, disamping kecepatan potongnya yang lambat dan lebar potongan yang terbatas.

Gergaji tangan terdiri dari : gagang (sengkang) gergaji dan daun gergaji dengan berbagai variasi ukuran gigi gergaji.

Untuk memotong pelat, dipakai ukuran gigi gergaji dengan ukuran 24 atau 32, yakni tergantung pada kekerasan dan tebal bahan; semakin keras

suatu bahan maka semakin rapat gigi gergaji yang dipakai

8.1 Dasar-Dasar Proses Pemotongan

Pelat-pelat hasil produksi pabrik umumnya masih dalam bentuk lembaran yang ukuran dan bentuknya bervariasi. Pelat-pelat dalam bentuk

lembaran ini tidak dapat langsung dikerjakan, sebab terlebih dahulu harus dipotong menurut gambar bukan komponen yang akan dibentuk

pengerjaan. Pembentukan pelat dalam bentuk lembaran ini kurang efektif apabila dikerjakan secara langsung. Dalam dunia industri istilah

pemotongan pelat sebelum dikerjakan disebut pemotongan awal (pre cutting). Pre cutting atau pemotongan awal dilakukan untuk pemotongan

pelat menurut bagian gambar dan ukurannya.

Proses pemotongan pelat-pelat ini dapat dilakukan dengan berbagai macam teknik pemotongan sesuai kebutuhan masing-masing

teknik pemotongan sesuai kebutuhan masing-masing.

Peralatan potong yang digunakan untuk pemotongan pelat mempunyai jangkauan atau kemampuan pemotongan tersendiri. Biasanya untuk

pemotongan pelat-pelat tipis, pemotongannya dapat digunakan alat-alat potong manual seperti: gunting tangan, gunting luas, pahat dan

sebagainya. Untuk ketebalan pelat di atas 1,2 mm sangat sulit dipotong secara manual dan pemotongan digunakan mesin-mesin potong.

Teknik-teknik pemotongan pelat ini dapat dilakukan dengan berbagai macan teknik pemotongan pelat dengan peralatan tangan,

mesinmesin potong manual, mesin gunting putar, mesin waktu dan sebagainya.

8.2 Pemotongan Dengan Peralatan Tangan

8.2.1. Gunting Tangan

Sesuai dengan namanya yakni gunting tangan digunakan untuk pemotongan pelat-pelat dengan tangan secara manual.

Kemampuan potong gunting tangan ini hanya mampu memotong pelat di bawah ketebalan 0,8 mm .

Gaya pemotongan yang ditimbulkan dalam proses pemotongan dengan gunting angan adalah gaya geser, akibat geseran antara kedua mata pisau

inilah yang menyebabkan terguntingnya pelat. Gunting tangan ini dapat dibagi dalam 3 (tiga) jenis, sesuai dengan dan kengunaannya yakni:

Gunting tangan lurus

Gunting tangan lurus ini digunakan untuk pemotonganpemotongan pelat dalam bentuk lurus

Gunting Tangan Lingkaran

Kegunaan gunting tangan lingkaran ini sangat baik digunakan untuk pemotongan-pemotongan pelat berbentuk lingkaran.

Gunting tangan kombinasi

Gunting tangan kombinasi ini dapat digunakan untuk pemotongan lurus maupun llingkaran.

Selain gunting tangan yang tersebut di atas, ada juga gunting lainnya yang sering digunakan dalam pekerjaan pemotongan pelat. Bentuk gunting

tersebut dapat dilihat pada gambar di bawah ini .

8.2.2. Gunting tuas

Gunting tuas digunakan untuk pemotongan pelat yang mempunyai ketebalan 1mm - 3 mm, tetapi penggunaan gunting tuas ini lebih sering

digunakan untuk pemotongan pelat-pelat strip. Prinsip pemotongan gunting tuas ini dapat dilihat pada gambar dibawah

Gaya pemotongan yang ditimbulkan untuk memotong pelat ini digerakkan oleh tuas yang berhubungan langsung dengan pisau atas. Posisi pelat

yang dipotong terletak pada pisau bawah yang tetap. Jenis gunting tuas bermacam-macam sesuai dengan tipe dan bentuknya masing-masing.

Salah satu jenis gunting tuas mempunyai ketebalan pemakanan sebesar tebal pisau yang digunakan. Pemotongan ini tedapat pada jenis gunting

tuas meja. Gunting tuas meja ini mempunyai sisa pemotongan sebesar 5 mm sesuai tebal mata pisau yang digunakan. Jadi untuk mendapatkan

ukuran yang tepat sewaktu pemotongan harus dilebihkan sebesar tebal mata pisau.

8.2.3. Pahat potong

Pahat potong tangan digunakan bagian dalam dari sisi pelat, sebab pemotongan bagian dalam pelat ini sulit dilakukan dengan gunting. Prinsip

kerjanya pemotongan pelat dengan pahat ini dilakukan di atas landasan paron atau pada ragum-ragum meja.

8.2.4. Gergaji Tangan

Gergaji ialah sejenis alat yang digunakan untuk memotong sesuatu. Bilah gergaji biasanya bergerigi dan bentuk gigi gergaji bergantung kepada

bahan yang dipotong, contohnya kayu atau logam. Ada banyak jenis gergaji. Diantaranya merupakan peralatan tangan yang bekerja dengan

kekuatan otot. Beberapa gergaji memiliki sumber tenaga lain seperti stim, air atau elektrik dan lebih kuat dari gergaji tangan.

Gergaji biasanya menimbulkan bunyi bising. Menggunakan gergaji untuk memotong bahan agak berbahaya karena tepinya yang tajam. Bagian

benda yang dipotong gergaji dapat terbang tanpa disadari dan berbahaya buat pernapasan, mata dan kulit. Gergajit tangan adalah alat potong yang

banyak digunakan pada bengkel kerja bangku dan kerja mesin. Gergaji tangan adalah peralatan utama dalam bengkel, karena fungsi alat ini

adalah untuk menyiapkan bahan bakal yang akan dikerjakan atau dibuat benda kerja.

Prinsip kerja dari gegaji tangan adalah langkah pemotongan kearah depan sedangkan langkah mundur mata gergaji tidak melakukan pemotongan.

Prinsip kerja tersebut sama dengan prinsip kerja mengikir. Pekerjaan pemotongan dilakukan oleh dua daun mata gergaji yang mempunyai gigi-

gigi pemotong. Dengan menggunakan gergaji tangan dapat dilakukan pekerjaan seperti memendekkan benda kerja, membuat alur/celah dan

melakukan pemotongan kasar/pekerjaan awal sebelum benda kerja dikerjakan oleh peralatan lain.

Bagian-bagian Gergaji Tangan.

Adapun bagian-bagian dari gergaji tangan adalah:

Bingkai/rangka

Bingkai gergaji kuat dan kokoh untuk memegang mata gergaji ketika dipasang dalam berbagai bentuk untuk melakukan suatu pekerjaan.

Terdapat dua jenis bingkai, yaitu bingkai tetap dan bingkai tidak tetap. Bingkai tetap hanya dapat memegang mata gergaji yang sama panjangnya

dengan bingkai. Sementara bingkai tidak tetap dapat digunakan untuk memasang mata gergaji yang mempunyai ukuran yang berbeda-beda.

tersebut.

Pemegang

Pemegang gergaji terdiri dari berbagai jenis, seperti pemegang yang berbentuk lurus atau benbentul pistol. Pemilihan pemegang gergaji

tergantung pada keinginan pemakai pada saat melakukan pekerjaan tertentu.

Peregang/pengikat

Peregang adalah baut yang terdapat pada bingkai gergaji yang berfungsi untuk mengikat dan mengatur ketegangan mata gergaji pada saat

dipasang pada bingkai.

Daun mata gergaji

Daun mata gergaji

Pemilihan mata gergaji sangat penting untuk mengergaji sesuatu jenis logam dengan baik. Beberapa faktor yang perlu diperhatikan pada saat

memilih mata gergaji adalah:

Bahan mata gergaji

Mata gergaji dibuat dari bahan seperti baja karbon tinggi, baja tahan panas, baja paduan tungsten dan baja paduan molibdenum. Pemilihan jenis

mata gergaji tergantung pada kekerasan logam yang akan dipotong. Mata gergaji yang terbuat dari baja tahan panas lebih ekonomi dan tidak

cepat haus jika dibandingkan dengan jenis yang lain.

Kekerasan mata gergaji

Kebanyakkan mata gergaji dikeraskan keseluruhannya, tetapi untuk jenis mata gergaji lentur, hanya bagian giginya saja yang dikeraskan. Mata

gergaji ini jarang patah dan dapat memotong bagian-bagian yang sukar dipotong.

Ukuran mata gergaji

Panjang mata gergaji adalah antara 255 mm hingga 300 mm untuk gergaji besi tangan.

Bentuk mata gigi

Bentuk mata gergaji adalah berselang seling kekiri dan kekanan. Tujuannya adalah supaya mata gergaji ini tidak terjepit pada saat memotong

benda kerja dan juga untuk memberi ruang pada serbuk logam agar mudah keluar.

Ukuran mata gergaji diukur dari:

Panjang

Tebal

Lebar

Jarak atau bilangan gigi dalam satu inci

Panjang bilah mata gergaji tangan diukur dari jarak antara pusat lubang pada setiap ujungnya. Untuk bilah mata gergaji tangan yang biasa

digunakan panjangnya ialah 250 mm dan 300 mm, lebarnya 13 mm dan 16 mm serta tebalnya adalah 0.63 mm dan 0.80 mm

Memilih daun gergaji

Pekerjaan pemotongan akan berhasil dengan baik apabila pemilhan alat potongnya yang benar, artinya sesuai dengan jenis bahan yang akan

dipotong, sesuai dengan kecepatan pemotongan dan sesuai dengan sifat pemotongan. Untuk itu perlu adanya pedoman dalam pemilihan daun

mata gergaji. Di bawah ini diberikan pedoman sederhana, untuk membantu pemilhan daun gergaji agar dapat dihasilkan pemotongan yang baik.

Bahan yang kan dipotong harus terlebih dahulu diketahui kekerasanya dan jenis bahan apa.

Bahan yang akan dipotong terlebih dahulu harus kejetahui bentuk profil dan besar ukurannya.

Sifat pemotongan yang bagaimana yang harus dilakukan, apakah pemotongan dengan menggunakan cairan pendingin atau tidak.

Cara menggergaji

Langkah pemotongan

Langkah pemotongan hanya dilakukan pada langkah maju. Langkah mundur mata gergaji tidak melakukan pemotongan.

Cara memasang daun gergaji.

Pemasangan daun mata gergaji tangan adalah mata potongnya menghadap ke depan dan hatrus sedikit renggang agar dapat menghasilkan

pemotongan halus.

Cara memegang gergaji tangan

Tangkai mata gergaji di pegang pada tangan kanan, tangan kiri memegang rangka bagian depan gergaji tangan. Pemegangan tangkai seperti

pemegangan pada pemegangan tangkai kikir. Posisi kaki adalah sama dengan posisi kaki saat mengikir.

Cara memotong pendahuluan

Pada permulaan langkah memotong buatlah sudut kecil antara gigi pemotong dengan bahan, sehingga dapat dicegah kerusakan gigi-ggi

pemotong. Bimbinglah gigigigi pemotong dengan menggunakan ibu jari pada daerah dimana akan dilakukan pemotongan. Dengan

bantuan tersebut, maka kesalahan ukuran dapat dihindari.

Memotong benda kerja yang panjang

Gergaji tangan sangat terbatas pemakaiannya, terutama untuk membelah bahan yang panjang, tetapi ia masih dapat digunakan dengan melakukan

perubahan penjempitan bahan dan penjepitan daun mata gergajinya. Pengikatan daun mata gergajinya tegak lurus dengan rangka.

Memotong pipa tipis

Pemotongan pipa-pipa dapat dilakukan dengan menggunakan gergaji tangan, hanya penjepitan pipa pada ragum harus dilakukan secara baik agar

pipa tidak mengalami kerusakan. Untuk pemotongan pipa yang tipis, maka diperlukan cara khusus dalam penjepitannya. Cara penjepitan pipa

tipis pada ragum adalah dengan melapisi rahang-rahang ragum dengan kayu dan mengisi lobang pipa dengan kayu atau bahan lain yang

lunak. Dengan adanya pelapis kayu yang dibuat khusus, maka pipa tidak akan mengalami perubahan bentuk saat pemotongan.

Cara menggergaji pipa adalah dengan jalan menggerakkan pipa secara berputar, artinya setelah satu sisi terpotong, maka kita putar pipa untuk

meneruskan pemotongan sisi berikutnya. Dengan cara ini akan dihasilkan pemotongan yang lurus.

Untuk menjaga agar mata gergaji tidak mudah patah, maka harus diikuti langkah-langkah berikut:

Pilih mata gergaji yang jarak giginya sesuai untuk logamlogam tertentu.

Pasangkan mata gergaji dengan arah gigi yang tepat.

Logam yang hendak dipotong harus diikat pada ragum dengan kuat.

Ketegangan mata gergaji harus sesuai dengan jenis pemotongan.

Gunakan mata gergaji yang lentur hanya pada bagian-bagian tertentu.

Kecepatan pemotongan harus sesuai.

Pada saat mengergaji, tekanan pada benda kerja harus sesuai dengan jenis logam yang digunakan.

8.3. Pemotongan Dengan Mesin Gergaji Pita

Mesin gergaji pita merupakan sebuah mesin yang mempunyai spesifikasi tersendiri, dikarenakan kemampuan mesin ini dapat memotong profil-

profil lengkung tak tentu. Mesin gergaji pita ini dilengkapi dengan mata gergaji yang berbentuk pita melingkar. Mata gergaji ini diregang diantara

dua rol. Rol penggerak dihubungkan dengan power supplai motor listrik .Motor listrik ini menghasilkan putaran dan sekaligus memutar mata

gergaji yang berbentuk pita. Kedua rol ini mempunyai jarak yang berguna untuk tempat berlangsungnya proses pemotongan.

8.4. Pemotongan Dengan Mesin Gullotine

Mesin gullotine terdiri diri 2 (dua) jenis yakni mesin gullotine manual dan mesin gullotine hidrolik . Mesin gullotine manual pemotongan pelat

dilakukan dengan tuas penekan yang digerakkan oleh kaki si pekerja. Mesin gullotine hidrolik proses pemotongannya digerakkan dengan sistem

hidrolik, sehingga kemampuan potong mesin gullotine hidrolik ini lebih besar dari mesin gullotine manual. Mesin gullotin ini hanya mampu

untuk pemotongan pelat-pelat lurus. Untuk mesin gullotine manual ketabalan pelat yang dapat dipotong di bawah 0,6 mm dan mesin gullotine

hidrolik mampu memotong pelat antara 6-10 mm .

Prinsip kerja mesin gullotine ini menggunakan gaya geser untuk proses pemotongan. Pelat yang dipotong diletakkan pada landasan pisau tetap

dan pisau atas ditekan sampai memotong pelat. Untuk mengurai besarnya gaya geser sewaktu tejadinya proses pemotongan posisi mata pisau atas

dimiringkan, sehingga luas penampang pelat yang yang dipotong mengecil .

8.5. Pemotongan Dengan Mesin Potong Hidrolik

Mesin gunting hidrolik menggunakan tenaga power supply tenaga hidrolik. Tenaga hidrolik yang dihasilkan untuk memotong adalah pompa

hidraulik yang digerakkan oleh motor listrik. Mesin gunting hidraulik ini dilengkapi dengan program pada panel box control hidraulik. Dengan

program hidraulik ini pelayanan untuk operasional mesin potong menjadi lebih sederhana. Kemampuan menggunting atau memotong palt dengan

mesin hidraulik ini sampai mencapai ketebalan pelat 20 mm. Prinsip kerja mesin hidraulik ini sama dengan mesin gulotine umumnya. Hanya

penekan yang digunakan pada mesin ini menggunakan actuator kerja ganda (double acting) dengan silinder sebanyak dua buah.

Actuator ini diletakkan di kiri dan kanan mesin yang berhubungan langsung dengan pisau atas. Stopper yang digunakan juga stopper yang

digerakkan secara hidraulik. Jumlah stoppernya lebih banyak dari actuator potong. Jumlah actuator ini disusun diantara celah pemotongan. Untuk

pemotongan yang mempunyai lebar yang kecil juga dapat ditekan oleh stopper.

Mesin potong Plane Hidraulik sesuai dengan fungsinya digunakan untuk proses pemotongan berbentuk bidang (plane). Kemampuan pemotongan

dari mesin ini disesuaikan dengan bentuk-bentuk dan besar kecilnya plane serta ketebalan

8.6. Pemotongan Dengan Mesin Gunting Putar/Lingkaran

Mesin gunting putar ini mempunyai prinsip pemotongan yang sama dengan mesin gullotine, tetapi pada mesin gunting putar ini pisau pemotong

pelat berbentuk bulat dan mempunyai sudut pemotongan. Pisau gunting putar ini keduanya saling berputar sewaktu berlangsungnya proses

pemotongan. Salah satu keuntungan mesin gunting putar ini dapat memotong pelat sepanjang pemotongan yang dikehendaki.

Jenis mesin gunting putar ini terdiri dari dua jenis menurut penggerak pemutar pisau, yakni digerakkan secara manual dan digerakkan dengan

motor listrik.

8.7. Pemotongan Dengan Mesin Potong Profil

Untuk menghasilkan bentuk-bentuk profil yang diinginkan pada komponen-komponen yang terbuat dari bahan pelat dibutuhkan mesin yang

mampu untuk pemotongan bentuk yang tidak teratur. Salah satu mesin potong profil yang sering digunakan adalah mesin Wibler.

Proses pemotongan dengan mesin potong Wibler ini dilakukan dengan menggunakan profil atau mal yang diinginkan. Profil atau mal ini

dibuat sesuai dengan bentuk profil benda kerja yang di rencanakan, sehingga mesin potong wadkin ini sangat efektif apabila di gunakan

untuk pemotongan-pemotongan pelat yang jumlahnya cukup banyak. Mata pisau mesin wadkin ini bergerak turun naik untuk memotong

pelat. Pelat diletakkan di atas mal profil dan digerakkan mengikuti garis pemotongan yang didukung oleh pengarah sesuai bentuk profil

benda kerja yang dipotong.

Proses pemotongan pelat-pelat yang relatif tebal dengan bentuk profil yang rumit biasanya dingunakan sistem pemotongan las asitelin (oksigen

tekanan tinggi) atau dengan sistem pemotongan las busur udara.

4. PENEKUKAN PELAT

a. Bentuk-bentuk Tekukan dan Bentangannya

Penekukan pelat dapat dilakukan dengan dua cara, yaitu dengan menggunakan palu dan landasan atau dengan menggunakan mesin tekuk atau

mesin pres.

Berbagai bentuk tekukan dapat dilakukan dengan palu dan landasan, demikian juga dengan menggukan mesin tekuk, namun secara umum

bentuk-bentuk tekukan dalam kerja pelat adalah sebagai berikut :

Tekukan searah atau berlawanan arah

Tekukan satu atau dua sisi

Tekukan lebih dari dua sisi

Adapun dasar bentuk-bentuk tekukan pada pengerjaan pelat adalah sebagai berikut :

= Tekukan satu kali searah

= Tekukan dua kali searah

= Tekukan dua kali berlawanan arah

= Tekukan tiga kali berlawanan arah

= Tekukan tiga kali searah

Untuk aplikasi pada pekerjaan armatur/ kabinet ( cabinet making ), bentuk-bentuk tekukan seperti di atas dapat berlaku pada tekukan satu

sisi, dua atau lebih; dan hal ini sangat tergantung pada disain pekerjaan.

Prinsip gambar bentangan adalah mengembalikan suatu hasil tekukan kepada bentuk awalnya ( pelat/rata ) melalui teknik-teknik proyeksi

garis dan bidang.

Berdasarkan dasar bentuk-bentuk tekukan, maka dapat dikembangan gambar-gambar bentangan sebagai berikut :

1. Bentangan untuk satu kali tekukan searah pada dua sisi

Cara Penggambaran :

Perhatikan gambar dasar tekukan, kemudian dengan menarik garis proyeksi dari titik a dengan pusat o akan didapat titik a. Maka jarak a ke

a adalah bentangan tekukan ( satu tekukan ).

Dengan cara yang sama, maka selanjutnya akan dapat dibuat bentangan-bentangan yang lain, baik yang searah maupun yang berlawanan arah

atau tekukan satu sisi, dua sisi maupun lebih.

2. Bentangan untuk satu kali tekukan searah pada empat sisi

3. Bentangan untuk dua tekukan searah pada dua sisi

4. Bentangan untuk dua tekukan searah pada empat sisi

5. Bentangan untuk dua tekukan berlawanan arah pada dua sisi

6. Bentangan untuk dua tekukan berlawanan arah pada empat sisi

7. Bentangan untuk tiga tekukan berlawanan arah pada dua sisi

8. Bentangan untuk tiga tekukan berlawanan arah pada empat sisi

9. Bentangan untuk tiga tekukan searah pada dua sisi

1. Bentangan untuk tiga tekukan searah pada empat sisi

b. Metode Penekukan

1. Penekukan dengan Palu dan Landasan

o

Walaupun proses pengerjaan pelat secara luas telah menggunakan mesin-mesin tekuk dan pres, namun untuk penerapan keterampilan dasar dan

untuk pekerjaan tertentu masih diperlukan pengerjaan secara manual, yaitu dengan palu dan landasan.

Palu yang biasa digunakan dalam pengerjaan pelat, khususnya penekukan adalah palu keras ( baja ) dan palu lunak ( mallet ). Palu baja yang

banyak dipakai adalah palu konde, palu pen; sedang palu lunak yang biasa dipakai adalah palu plastik atau kayu.

Adapun jenis landasan yang lazim digunakan untuk menekuk adalah landasan muka rata/ sudut, pinggir lurus atau landasan kombinasi.

2. Penekukan dengan Mesin Tekuk

Penggunaan mesin lipat / tekuk pelat adalah untuk mempercepat suatu proses penekukan dan untuk mencapai tingkat ketelitian tertentu. Sesuai

dengan perkembangan ilmu dan teknologi; mesin tekuk telah berkembang sedemikian rupa, mulai dari yang dioperasikan secara manual sampai

dengan yang dioperasikan secara otomatis atau dengan komputer (CNC).

a. Mesin Tekuk Terbatas( Bench / Adjustable Folder )

Cara mengoperasikannya :

Siapkan pelat yang akan ditekuk

Atur lebar tekukan sesuai dengan yang dikehendaki

Masukkan pelat sampai mengenai kisi-kisi pembatas

Angkat batang / tuas penekuk sampai batas sudut yang dikehendaki.

Kembalikan batang penekuk pada kedudukan semula

b. Mesin Tekuk Universal/ Standar

Cara mengoperasikannya :

Tentukan dan lukis garis tekukan sesuai keperluan.

Masukkan pelat yang akan ditekuk dan paskan pada garis tekukan.

Jepit dengan klem/ tuas pengikat.

Angkat batang penekuk sampai batas sudut yang dikehendaki.

Kembalikan batang penekuk pada posisi semula.

c. Mesin Tekuk Kotak ( Box and Pan Brake )

Cara mengoperasikannya :

Tentukan dan lukis garis tekukan sesuai keperluan/ gambar kerja.

Pasang dan atur sepatu tekuk sesuai dengan panjang tekukan.

Masukkan pelat yang akan ditekuk dan paskan pada garis tekukan.

Jepit dengan klem/ tuas pengikat.

Angkat batang penekuk sampai batas sudut yang dikehendaki.

Kembalikan batang penekuk pada posisi semula.

d. Mesin Tekuk Pres ( Press Brake )

Cara mengoperasikannya :

Tentukan dan lukis garis tekukan sesuai keperluan/ gambar kerja atau atur pembatas tekukan ( secara manual atau otomatik ) pada

mesin tekuk.

Pasang dan atur sepatu tekuk sesuai dengan panjang tekukan dan V-bar ( bending bar ) sesuai dengan tebal bahan yang ditekuk.

Hidupkan mesin, dan jika mesin dilengkapi dengan pengatur tekanan, maka aturlah pengatur tekanan sesuai ketentuan (

berdasarkan tebal bahan dan lebar tekukan ).

Masukkan pelat yang akan ditekuk dan paskan pada garis tekukan atau sampai menyentuh pembatas tekukan.

Lakukan penekukan dengan menekan tombol/ handle penekukan.

Keluarkan pelat dari mesin

4. PENYAMBUNGAN PELAT

Penyambungan pelat, khususnya penyambungan pada pelat tipis dapat dilakukan dengan banyak cara, antara lain adalah dengan sambungan keling,

sambungan lipat, atau dengan sambungan las titik. Aplikasi penggunaan macam-macam sambungan pelat tersebut sangat tergantung pada keperluan

atau tujuan pembuatan, kekuatan konstruksi sambungan, tingkat kerapatan (kedap), atau fungsi benda kerja yang dibuat.

a. Sambungan Keling ( Rivet )

Menyambung pelat dengan menggunakan paku keling ( sambungan keling ) masih banyak digunakan pada konstruksi pelat tipis, karena dapat

dilakukan dengan mudah dan relatif kuat, walaupun tidak begitu kedap.

Jenis paku keling cukup beragam, sehingga dilakukan dengan cara atau alat yang beragam pula, namun yang banyak dipakai pada konstruksi pelat

tipis adalah sbb :

Cara kerja pengeling pop :

Tempatkan/ masukkan paku keling pop ke lubang sambungan keling dan pasangkan pengeling pop sampai rapat dengan permukaan

paku kelin.

Tekan tuas pengeling pop beberapa kali sambil pengeling ditekan sampai paku penariknya putus.

Tarik tuas pengeling dan keluarkan paku penarik yang telah putus..

b. Sambungan Lipat

1. Sambungan Lipat Tunggal ( Grooved Seam )

Sambungan lipat tunggal dapat dibuat dengan menggunakan alat-alat tangan atau mesin lipat atau kombinasi keduanya dan untuk merapatkan

sambungan lipat tunggal yang lurus dilakukan dengan dua cara, yaitu dengan menggunakan perapat ( hand groover ) atau dengan bar groover.

2. Sambungan Tegak, Bilah dan Sudut

Untuk membuat sambungan lipat tegak, bilah atau sudut yang lurus dapat dilakukan secara manual dengan menggunakan alat-alat tangan ( palu

dan landasan ) atau dengan mesin lipat atau kombinasi keduanya tanpa menggunakan perapat.

Sebelum membuat sambungan lipat perlu difahami terlebih dahulu perhitungan sambungan (allowance ), agar ukuran yang dikehendaki dapat

tercapai.

c. Sambungan Las Titik

1. Mesin Las Titik Portabel

2. Mesin Las Titik Standar

Mesin las titik standar ( pedestal spot welding ) mempunyai ukuran dan kapasitas lebih besar dari mesin las titik portabel, sehingga perlu

diperhatikan beberapa hal bila menggunakan mesin las titik standar, yaitu :

Diameter penampang elektroda = 4 x tebal pengelasan

Permukaan elektroda harus bersih dan tidak ada lapisan yang memungkinkan tidak mengalirnya arus listrik.

Lama pengelasan harus disesuaikan dengan tebal bahan yang disambung.

Sirkulasi air pendingin harus berjalan selama proses pengelasan.

Keterangan :

1. Pelat dijepit antara dua elektroda ( atas dan bawah )

2. Saat jepitan sempurna terjadi pengelasan yang lamanya diatur oleh timer

3. Pelat telah tersambung

4. Elektroda kembali pada posisi semula.

Transparansi

Catatan :

Penggunaan perlengkapan keselamatan dan kesehatan kerja disesuaikan dengan kondisi dan tuntutan pekerjaan ATAU rambu-

rambu .

Secara umum alur kerja pada pengerjaan pelat dan baja lembaran meliputi kegiatan-kegiatan seperti pada bagan berikut

:

b. Proses-proses Pengerjaan dan Perakitan Pelat

1. Penandaan

Pembuatan pola

berdasarkan

gambar kerja

Pemotongan

bahan

Pembentukan

Penyambungan/

perakitan

Finishing

Umumnya pekerjaan pelat atau baja lembaran membutuhkan proses penandaan saat dilakukan pembuatan pola, yakni

sebelum melakukan pekerjaan lanjutan, antara lain penandaan untuk :

- garis potong

- garis tekuk/ lipat

- tanda/ titik untuk bor atau pon ( punch )

- tanda-tanda lain untuk penggunaan asesoris

2. Pemotongan, digunakan alat-alat sbb :

a. Gunting :

b. Gergaji :

c. Guletin ( Guillotine ) :

d. Mesin Pon ( Puncher ) :

e. Mesin Coak ( Notcher ) :

f. Mesin Bor :

3. Pembentukan, dapat dilakukan dengan alat / mesin-mesin berikut :

a. Peralatan Tangan :

b. Mesin Tekuk/ Lipat :

c. Mesin Rol :

d. Mesin Pres :

4. Penyambungan dan Perakitan

a. Sambungan Lipat :

b. Sambungan Keling :

c. Sambungan Solder/ Patri :

d. Sambungan Baut-Mur :

e. Sambungan Las :

5. Finishing

a. Menghalusan dan meratakan permukaan/ sisi-sisi tajam :

b. Membersihan benda kerja

c. Pelapisan ( pewajahan )

TEKNIK-TEKNIK PEMBUATAN DAN PERAKITAN

a. Interpretasi Gambar Kerja

Gambar kerja memegang peranan penting dalam proses pembuatan dan perakitan suatu benda kerja. Tanpa gambar kerja yang jelas

dan pemahaman yang baik dalam menginterpretasikannya, maka akurasi dan kualitas suatu pekerjaan tidak dapat diukur atau dinilai.

Pada pengerjaan fabrikasi ringan, khususnya untuk pengerjaan pelat-pelat tipis banyak diaplikasikan gambar bentangan, baik untuk

sistem saluran ( ducting system ) maupun untuk pengerjaan armatur/ kabinet ( cabinet making ).

Secara umum, pada gambar kerja untuk pengerjaan pelat terdiri dari :

- Gambar piktorial ( proyeksi aksonometri )

- Gambar proyeksi ortogonal

- Gambar bentangan

b. Spesifikasi Pekerjaan

Spesifikasi pekerjaan berisikan tentang segala hal yang berhubungan dengan pembuatan suatu benda kerja, antara lain meliputi :

- uraian umum tentang benda kerja ( feature )

- jenis dan tebal bahan yang digunakan

- sifat konstruksi ( knock down atau fixed )

- finishing ( warna cat, dll )

c. Langkah Kerja dan Teknik-teknik Pembuatan/ Pertakitan

Langkah kerja dan teknik-teknik pembuatan/ perakitan dapat berupa informasi lisan ( saat demonstrasi ) yang disampaikan oleh

penanggung jawab teknik (foreman, perancang, sepervisor, dll.),.atau berupa uraian tertulis yang menerangkan bagaimana pekerjaan

tersebut harus dilakukan.

Contoh penerapan hitungan lipatan :

Berhubungan

dengan :

85

5

0

1

5

Dari gambar penampang lipatan di atas, dan jika tebal bahan 1,5 mm, maka panjang bahan pelat yang dibutuhkan adalah :

L = 50 1 x tebal bahan + 85 2 x tebal bahan + 15 - 1 x tebal bahan

= (50 1,5) + (85 3) + (15 1,5)

atau

= 150 - 6

L = 144 mm

4. Sambungan lipat sudut (knock up seams)

Jenis sambungan ini merupakan bentuk penghalusan dari lipat tegak, utamanya digunakan untuk penguatan sambungan alas silinder

atau kotak.

Gambar 37 : Sambungan Lipat Sudut

Perhitumgan Tambahan (allowance) pada Sambungan Lipat :

Ada dua rumus dasar untuk menghitung ukuran bahan pada sambungan lipat adalah :

Rumus 1 untuk sambungan lipat alur dan sambungan lipat pengunci

Rumus 2 untuk sambungan lipat tegak an sambungan lipat sudut

Rumus 1 :

Tebal bahan Allowance

0,6 mm atau kurang 3 x lebar lipatan + 3 x tebal pelat

0,8 mm atau lebih 3 x lebar lipatan + 5 x tebal pelat

Catatan :

1. Setengah dari tambahan ( allowance ) di atas ditambahkan pada kedua sisinya

2. Sambungan lipat alur jarang digunakan pada pelat tebal di atas 1 mm.

3. Bila menggunakan mesin lipat lock form, lakukan percobaan terlebih dulu pada pelat lain.

Rumus 2 :

Tambahan : 3 x lebar sambungan lipat, ditambahkan kepada kedua sisi dengan ketentuan berikut: satu lebar pada satu sisi

lipatan, dua kali lebar untuk dua sisi lipatan yang berlawanan.

Contoh: ( lebar sambungan 4 mm )

Pada sisi yang kecil = 1 x lebar lipatan

= 1 x 4 mm

Pada bagian yang lebih lebar = 2 x lebar lipatan

= 2 x 4 mm

Untuk mencegah kerusakan pada dinding pelat, maka pada sisi yang lebar harus ditambahkan 1 mm, sehingga :

Untuk sambungan yang lebih lebar = 2 x lebar lipatan + 1 mm

=(2 x 4) = 8 + 1 mm

= 9 mm

Gambar 38 : Perhitungan sambungan lipat

Menghitung Lengkung Jari-jari ( Bengkokan )

Rumus :

BA = [(Rx2)+T] x 3.1416 x A

360

Dimana :

BA = Bend allowance

R = Jari-jari dalam (mm)

2 = Diameter jari-jari

T = Ketebalan (mm)

3.1416 = phi ( )

A = Sudut tekukan/ bengkokan

360 = Derajat dalam lingkaran

Jarak minimal

antara pelat

Contoh Perhitungan :

Diketahui :

- Ketebalan bahan = 3,0 mm

- Jari-jari dalam =10 mm.

Panjang bahan yang dibutuhkan untuk membentuk kanal seperti gambar berikut ini adalah :

BA =

[(10) x 2) + 3] x 3.1416 x 90

360

=

23 x 3.1416 x 90

360

BA satu sisi lengkungan = 18.064 mm

Total panjang lengkungan yang dibutuhkan = 18.064 x 4 lengkungan = 72.256 mm

A ke B = 25

B ke C = 75

C ke D = 145

D ke E = 75

E ke F = 25

Total = 345

= 72.256+ 345

= 417.256mm atau 417,3mm

417.5mm

Anda mungkin juga menyukai

- Running Man - Ep 379Dokumen173 halamanRunning Man - Ep 379Agung NugrahaBelum ada peringkat

- Proposal OJT2Dokumen8 halamanProposal OJT2Agung NugrahaBelum ada peringkat

- Analisa Kelayakan Pabrik Neon Elektronik (NE) Sukoharjo: Nina Lutfia, I Wayan Suletra Dan Fakhrina FahmaDokumen9 halamanAnalisa Kelayakan Pabrik Neon Elektronik (NE) Sukoharjo: Nina Lutfia, I Wayan Suletra Dan Fakhrina FahmaAgung NugrahaBelum ada peringkat

- 7 Metode Peramalan Forecasting 1Dokumen7 halaman7 Metode Peramalan Forecasting 1Agung NugrahaBelum ada peringkat

- Tegangan-Regangan Geser TerbaruDokumen14 halamanTegangan-Regangan Geser TerbaruAgung Nugraha0% (1)

- Las MigDokumen42 halamanLas MigAgung Nugraha0% (1)

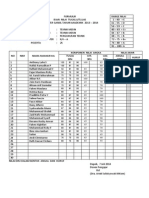

- Daftar Nilai FDokumen6 halamanDaftar Nilai FAgung NugrahaBelum ada peringkat