Proses Pemboran Secara Umum Dilakukan Dengan Sebagai Berikut

Diunggah oleh

Monster Jackers0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

633 tayangan20 halamanProses pemboran meliputi studi geologi regional, pembuatan peta, perencanaan lokasi dan kedalaman bor, pemboran (open hole atau coring), pengambilan sampel, analisis, dan tahapan pasca pemboran. Tahap awal meliputi studi struktur geologi, stratigrafi, dan geomorfologi wilayah target. Perencanaan titik dan kedalaman bor mempertimbangkan jarak antar titik, kedalaman target, dan luas wilayah. Pemboran dilakuk

Deskripsi Asli:

Judul Asli

Proses pemboran secara umum dilakukan dengan sebagai berikut.docx

Hak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniProses pemboran meliputi studi geologi regional, pembuatan peta, perencanaan lokasi dan kedalaman bor, pemboran (open hole atau coring), pengambilan sampel, analisis, dan tahapan pasca pemboran. Tahap awal meliputi studi struktur geologi, stratigrafi, dan geomorfologi wilayah target. Perencanaan titik dan kedalaman bor mempertimbangkan jarak antar titik, kedalaman target, dan luas wilayah. Pemboran dilakuk

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

633 tayangan20 halamanProses Pemboran Secara Umum Dilakukan Dengan Sebagai Berikut

Diunggah oleh

Monster JackersProses pemboran meliputi studi geologi regional, pembuatan peta, perencanaan lokasi dan kedalaman bor, pemboran (open hole atau coring), pengambilan sampel, analisis, dan tahapan pasca pemboran. Tahap awal meliputi studi struktur geologi, stratigrafi, dan geomorfologi wilayah target. Perencanaan titik dan kedalaman bor mempertimbangkan jarak antar titik, kedalaman target, dan luas wilayah. Pemboran dilakuk

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 20

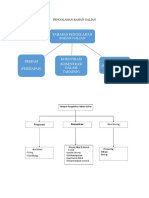

Proses pemboran secara umum dilakukan dengan sebagai berikut :

1. Study geology regional

Geologi struktur

Stratigrafi

Geomorfologi

1. Mapping

Merupakan proses pembuatan singkapan beserta struktur geologinya dengan

mengumpulkan data dari lapangan.

1. Planing pemboran

Jarak interval, baik terukur, tertera, terkira

Kedalaman

Luasan wilayah

1. Pemboran

Open hole, yaitu mengetahui kondisi stratigrafi bawah permukaan.

Coring, yaitu mengetahui kualitas.

1. Dekripsi

2. Logging

3. Pasca drilling.

Proses Pemboran diawali dengan melakukan proses study regional dimana didalamnya

untuk mengetahui geologi struktur, stratigrafi serta bagaimana geomorfologi yang ada

didalamnya, setelah itu dilakukan mapping yaitu proses pembuatan peta singkapan

beserta struktur geologinya, kemudian dilakukan planning pemboran didalamnya

mencakup penentuan titik, mengenai berapa jarak interval, kedalaman yang harus

dilakukan proses pemboran serta luasan wilayah yang akan dilakukan pemboran.

Setelah dilakukan planning dan telah ditentukan titik yang akan dibor pada skema model

maka dilakukan proses penentuan titik bor dilapangan, kemudian melakukan survey

layout dan ploting dilokasi pemboran yaitu melakukan preparasi pemboran dimana

proses ini mencakup proses dilakukanya persiapan lokasi, yaitu dengan

pembuatan mud pit (tempat sirkulasi air), apabila daerah pemboran berada di daerah

lereng dan bergelombang maka dilakukan perataan tanah sehingga daerah titik

pemboran rata dan tidak mengganggu jalannya proses pemboran dan juga termasuk

keamanan/safety pada daerah tersebut diperhatikan.

Setelah semua tahapan dan semua persiapan tempat pemboran selesai maka alat-alat

pengeboran dan alat pendukung lainya di setting di tempat tersebut sehingga jalan

pengeboran dapat berlangsung dengan lancar, setelah semua persiapan selesai maka

sesuai dengan planning awal apakah pemboran akan dilakukan dengan metode full

core/coring maupun open hole dan apakah pemboran dilakukan dengan model miring

atau vertikal

1. 1. Open Hole

Drilling open hole merupakan pengeboran yang dilakukan untuk mendapatkan data-data

bawah permukaan tanah sehingga menjadi data geologi. Pengeboran ini menghasilkan

lubang terbuka dengan kedalaman sesuai dengan target kedalaman yang diinginkan.

Selama proses pengeboran berlangsung, diperoleh data cutting yang merupakan

material hasil gerusan mata bor (bit) yang mengalir keluar ke permukaan

bersama fluid. Cutting tersebut diambil setiap interval 1,5 meter yang menjadi

representasi jenis litologi yang sedang dibor pada kedalaman interval tersebut.

1. 2. Coring

Drilling coring merupakan pengeboran yang dilakukan untuk mengambil contoh sampel

(coring) pada lapisan litologi di bawah permukaan sebagai data geologi.

Coring dilakukan pada interval kedalaman tertentu berdasarkan

dari interpretasi data logginggeofisika atau data cutting yang diperoleh melalui drilling

open hole sebelumnya. Drilling coring dapat juga dilakukan dengan metode Touch

Coring (single hole), artinya pengeboran coring yang tidak didahului drilling open

hole. Touch Coring dilakukan diawali dengan drilling open hole kemudian ketika

menemukan cutting batubara telah muncul kemudian langsung dilakukan coring atau

dengan menggunakan data model/ korelasi titik di sekitarnya, kemudian diprediksikan

bahwa batubara berada di kedalaman tertentu sehingga ketika sudah mendekati

perkiraan posisi roof batubara selanjutnya langsung dilakukan coring.

Penentuan Roof batubara yang akan di coring sangat penting untuk menghindari

batubara lostkarena tergerus bit yang mengakibatkan data tidak akurat

(panjang core sebenarnya tidak diketahui). Atau sebaliknya litologi non-coal di atas

lapisan batubara terlalu panjang di coring sehingga menyebabkan peningkatan

biaya drilling.

1. 3. Pemboran vertikal dan pemboran miring, faktor yang mempengaruhi pemb

oranmiring

1. Pemboran Vertikal adalah pemboran yang dilakukan tegak lurus terhadap permukaan

tanah (90

0

).

2. Pemboran Miring adalah pemboran yang dilakukan dengan sudut tertentu dari

permukaan tanah atau bidang Horizontal (< 90

0

). Faktor apa saja yang harus ada pada

pemboran miring. Arah Azimuth pemboran merupakan posisi dari utara yang sejajar

dengan arah lapisan arah strike lapisan seam batubara. Kemiringan yang merupakan

selisih antara 90

0

Dip dari lapisan batubara tersebut sudut yang dibentuk oleh sudut

kemiringan Dip 180

0

=(90

0

+Dip lapisan batubara tersebut)

3. Cara Menentukan Strike, Dip dan Azimuth

1) Strike

Cara untuk menentukan strike adalah dengan menempelkan sisi E (East), lalu geser

hingga gelembong udara dalam Bulls eye level masuk ke dalam lingkaran, jangan

langsung di otak-atik tetapi tunggu dulu hingga jarum kompas stabil dan amati

sudut yang ditunjuk arah Utara.

2) Dip

Cara untuk menentukan dip adalah dengan menempelkan sisi W (West) badan kompas

diusahakan membentuk 90

0

terhadap strike, clinometers level diputar-putar

sampai gelembung udara berada di antara garis dalam clinometers level/ditengah-

tengahnya dan baca sudut yang berada di dalam clinometers scale.

3) Azimuth

Setelah diketahui maka langsung dilakukan pemboran dengan proses sebagai berikut :

a) Setting posisi sesuai posisi titik atau lobang bor.

b) Mendirikan mast up

c) Menyalakan mesin

d) Memasukan pipa dengan mata bor dan memasukan terus pipa bor sampai dengan

target yang ditentukan

e) Pengambilan sampel dan pendeskripsian

f) Proses flusing dan reaming jika memang diperlukan.

1. 4. Pengambilan sampel dan pendeskripsian sampel

2. a. Sampel Cutting

Sampel cutting merupakan sampel yang berasal dari lubang bor dari proses

pemboran open hole, yang berupa material batuan yang tergerus oleh bit, kemudian

terbawa oleh mud fluid ke permukaan dan mengalir melalui parit kecil menuju mud

pond.

Sampel cutting menunjukkan jenis litologi yang terdapat di bawah permukaan pada

kedalaman saat mata bor menggerus litologi tersebut.

Sampel cutting diambil setiap kedalaman tertentu sesuai kebutuhan, untuk PT. Adaro

Indonesia, dilakukan pengambilan sampel setiap 1,5 meter dan kelipatannya. Kemudian

diletakkan di dekat rigdengan jarak aman yang tidak terganggu dengan aktivitas

pengeboran dan diberi garis/pagar line.

Data sampel cutting kemudian di record pada lembar Daily Drilling

Report (DDR). Data cutting berfungsi sebagai :

1. Data awal untuk mengetahui kondisi litologi pada lubang bor terkait.

2. Data pendukung bagi data logging dan coring sehingga menjadi lebih akurat dan valid.

Adapun yang dideskripsi pada cutting yaitu :

1. Warna

2. Ukuran butir

3. Kondisi lapukan

4. Kekuatan

5. Nama batuan

1. b. Sampling Core

Sampling Core merupakan kegiatan penyamplingan sampel coring batubara yang

meliputi pendeskripsian, pemotretan dan pembungkusan coring batubara ke dalam

kantong sampel.

Pastikan sampel coring yang diperoleh tidak terkontaminasi. Tutup dengan

plastik wrap sebelum diletakkan di pipa paralon. Letakkan pada tempat dan jarak yang

aman dari aktifitas drilling. Letakkan bagian atas/top sampel coring pada sebelah kiri

dan bagian bawah/bottom sampel coringdi sebelah kanan. Hitung panjang

sampel coring dan bandingkan dengan panjang/kedalaman kemajuan pipa untuk

mendapatkan core recovery.

1. c. Deskripsi Core

Pendeskripsian core dilakukan dengan mengamati sifat-sifat fisik core batubara

kemudian menuliskan/merekamnya ke dalam log bor.

Pertama, isilah Head dari Logbor yang terdiri dari, Location, Date, Total Depth, Logged

by, Geophysics, Rig, Hole No, Sheet of (lembar halaman) dan N-E-R-L (koordinat).

Selanjutnya lakukan pengisian kolom-kolom Sample Interval (pembagian interval sampel

batubara), Depth (ukuran kedalaman), Lithological Sketch (sketsa litologi), Joint/Bedding

Sketch (sketsa kekar/struktur), Dip, Seam Name, Lithological Description (deskripsi

litologi), Strength (kekuatan sampel coring),Fracturing (pecahan sampel coring) sesuai

dengan standar pengisian.

Data tersebut selanjutnya akan dimasukkan ke dalam data base eksplorasi

dengan softwareLogcheck, Microsoft Access, dan Mincom. Informasi yang perlu dicatat

pada CHIP LOGGING SHEET antara lain :

Interval kedalaman tiap perubahan litologi

Type drill (Open Hole atau Coring)

RQD (Rock Quality Designation)

Metode ini didasarkan pada perhitungan persentase core terambil yang mempunyai

panjang 10 cm atau lebih.

RQD = jumlah panjang core terambil lebih dari 10 cm x 100%

panjang core seluruhnya

Recovery drill coal = tebal coal actual x 100%

tebal coal log

Jika recovery kurang dari 90% maka harus dilakukan redrill atau pengeboran ulang.

LUMPUR PEMBORAN

Lumpur pemboran dapat didefinisikan sebagai semua jenis fluida (cairan-cairan

berbusa, gas bertekanan) yang dipergunakan untuk membantu operasi pemboran dengan

membersihkan dasar lubang dari serpih bor dan mengangkatnya kepermukaan, dengan

demikian pemboran dapat berjalan dengan lancar. Lumpur pemboran yang digunakan

sekarang pada mulanya berasal dari pengembangan penggunaan air untuk mengangkat

serbuk bor. Kemudian dengan berkembangnya teknologi pemboran, lumpur pemboran mulai

digunakan. Selain lumpur pemboran, digunakan pula gas atau udara sebagai fluida

pemboran.

2.1 Fungsi Lumpur Pemboran

Pada awal penggunaan pemboran berputar, fungsi utama fluida pemboran hanyalah

mengangkat serpih dari dasar sumur ke permukaan. Tetapi saat ini fungsi utama lumpur

pemboran adalah:

1. Pengangkatan Serpih Bor (Cutting Removal)

Lumpur yang disirkulasi membawa serpih bor menuju permukaan dengan adanya

pengaruh gravitasi serpih cenderung jatuh, tetapi dapat diatasi oleh daya sirkulasi dan

kekentalan lumpur. Dalam melakukan pemboran serbuk bor (cutting) dihasilkan dari

pengikisan formasi oleh pahat, harus dikeluarkan dari dalam lubang bor. Hal ini

berdasarkan atas keberhasilan atau tidaknya lumpur untuk mengangkat serbuk bor.

Apabila serbuk bor tidak dapat dikeluarkan maka akan terjadi penumpukan serbuk bor

didasar lubang, jika hal ini terjadi maka akan terjadi masalah seperti terjepitnya pipa

oleh serbuk bor.

Serbuk bor dapat diangkat jika lumpur mempunyai kemampuan untuk mengangkatnya.

Kemampuan serbuk bor untuk terangkat hingga kepermukaan tergantung yield point

lumpur itu sendiri. Jika lumpur sudah memiliki yield point yang memadai maka dengan

melakukan sirkulasi serbuk bor dapat terangkat keluar bersamasama dengan lumpur

untuk dibuang melalui alat pengontrol solid (Solid Control Equipment) berupa shale

shaker, desander, mud cleaner, dan centrifuge.

2 Mendinginkan dan Melumasi Pahat

Panas yang cukup besar terjadi karena gesekan pahat dengan formasi maka panas itu

harus dikurangi dengan mengalirkan lumpur sebagai pengantar panas kepermukaan.

Semakin besar ukuran pahat, semakin besar juga aliran yang

dibutuhkan. Kemampuan melumasi dan mendinginkan pahat dapat ditingkatkan

dengan menambahkan zatzat lubrikasi (pelincir) misalnya : minyak, detergent,

grapite, asphalt dan zat surfaktan khusus, serbuk batok kelapa bahkan bentonite juga

berfungsi sebagai pelincir karena dapat mengurangi gesekan antara dinding dan

rangkaian bor.

3. Membersihkan Dasar Lubang (Bottom Hole Cleaning)

Ini adalah fungsi yang sangat penting dari lumpur bor, lumpur mengalir melalui corot

pahat (bit nozzles) menimbulkan daya sembur yang kuat sehingga dasar lubang dan

ujungujung pahat menjadi bersih dari serpih atau serbuk bor. Ini akan

memperpanjang umur pahat dan akan mempercepat laju pengeboran.

Laju sembur (jet velocity) minimum 250 fps untuk tetap menjaga daya sembur yang

kuat kedasar lubang. Laju sembur yang optimal sebaiknya harus memperhitungkan

kekuatan formasi atau daya kemudahan formasi untuk dibor (formation drillability).

Kalau laju sembur terlalu besar pada formasi yang lunak, dan akan mengakibatkan

pembesaran lubang (hole enlargement) karena kikisan semburan. Sedangkan pada

formasi keras akan terjadi pengikisan pahat dan menyianyiakan horse power

4. Melindungi Dinding Lubang Supaya Stabil

Lumpur bor harus membentuk deposit dari ampas tapisan (filter cake) pada dinding

lubang sehingga formasi menjadi kokoh dan menghalang-halangi masuknya fluida

(filtrat) kedalam formasi. Kemampuan ini akan meningkat jika fraksi koloid dari lumpur

bertambah, misalnya dengan menambahkan attapulgite atau zat kimia yang dapat

meningkatkan pendispersian padatan. Dapat pula dengan menambahkan zatzat

poliner sehingga viskositas dari filtrat (air tapisan) meningkat, dengan demikian

mobilitas filtrat didalam filter cake dan formasi akan berkurang.

5. Menjaga atau Mengimbangi Tekanan Formasi

Pada kondisi normal gradien tekanan normal : 0.465/ft, 0.107-ksc/ft. Berat dari kolom

lumpur yang terdiri dari fase air, partikelpartikel padat lainnya cukup memadai untuk

mengimbangi tekanan formasi. Tetapi jika menjumpai daerah yang bertekanan

abnormal dibutuhkan materi pemberat khusus (misal : XCD-polimer) yang mempunyai

berat jenis tinggi untuk menaikkan tekanan hidrostatis dari kolom lumpur agar dapat

mengimbangi dan menjaga tekanan formasi. Besarnya tekanan hidrostatik tergantung

dari berat jenis fluida yang digunakan dan tinggi kolom yang dapat dihitung dengan

persamaan :

Hp = 0.052 x Mw (ppg) x D = Psi

= 0,00695 x Mw (pcf) x D = Psi

dimana :

Hp = Tekanan hidrostatic lumpur, psi.

Mw = Densitas lumpur, ppg/pcf

D = Kedalaman, ft.

6. Menahan Serpih / Serbuk Bor dan Padatan Lainnya Jika Sirkulasi Dihentikan

Kemampuan lumpur bor untuk menahan atau mengapungkan serpih bor pada saat

tidak ada sirkulasi tergantung sekali pada daya agarnya (gel strengt). Daya agar adalah

suatu sifat fluidathixotropis yang mempunyai kemampuan mengental dan mengagar jika

didiamkan (static condition) dan kembali lagi mencair jika diaduk atau digerak

gerakkan. Sifat pengapungan atau penahan serpih didalam lumpur sangat diinginkan

untuk mencegah turunnya serpih kedasar lubang atau menumpuk di anulus yang akan

memungkinkan terjadinya rangkaian bor terjepit. Tetapi daya agar ini tidak boleh terlalu

tinggi supaya mengalirnya kembali lumpur tidak membutuhkan tekanan awal yang

terlalu besar.

7. Sebagai Media Logging

Data-data dari sumur yang diselesaikan sangat penting untuk dasar evaluasi sumur

yang bersangkutan, juga penting untuk dasar pembuatan program dan evaluasi

sumur-sumur yang akan di bor selanjutnya. Data-data tersebut diatas didapat dari

analisa cutting dan pengukuran langsung dengan wire logging. Untuk itu lubang bor

harus bersih dari cutting.

8. Menunjang (Support) Berat Dari Rangkaian Bor dan Selubung

Makin dalam pengeboran, maka berarti makin panjang pula rangkain pipa atau casing,

sehingga beban yang harus ditahan menara rig akan bertambah besar, dengan

adanya bouyancy effect dari lumpur akan menyebabkan beban efektif menjadi lebih

kecil sehingga dengan kemampuan yang ada mampu melakukan pengeboran yang

lebih dalam. Faktor yang mempengaruhi dalam hal ini adalah berat jenis dari lumpur.

9. Menghantarkan Daya Hidrolika Kepahat

Lumpur pemboran adalah media untuk menghantarkan daya hidrolika dari permukaan

kedasar lubang. Daya hidrolika lumpur harus ditentukan didalam membuat program

pengeboran sehingga laju sirkulasi lumpur dan tekanan permukaan dihitung

sedemikian agar pendayagunaan tenaga (power) menjadi optimal untuk

membersihkan lubang dan mengangkat serpih bor. Kemampuan untuk membersihkan

serbuk bor dari bit itu didapat karena adanya tenaga hidrolik yang harus disalurkan

dari permukaan menuju bit melalui media lumpur yang disebut sebagai Bit Hydraulic

Horsepower

10. Mencegah dan Menghambat Laju Korosi

Korosi dapat terjadi karena adanya gas-gas yang terlarut seperti oksigen CO

2

, dan

H

2

S. Juga karena pH lumpur yang terlalu rendah atau adanya garam-garam di dalam.

Untuk menghindari hal - hal tersebut diatas, ke dalam lumpur dapat ditambahkan

bahan bahan pencegah korosi atau diusahakan untuk mencegah pencemaran yang

terjadi.

2.2 Sifat-Sifat Penting Lumpur Pemboran

Dalam suatu operasi pemboran semua fungsi lumpur pemboran haruslah berada

dalam kondisi yang baik sehingga operasi pemboran dapat berlangsung dengan baik.

Hal ini dapat dicapai apabila sifat lumpur selalu diamati dan dijaga secara kontinyu

dalam setiap tahap operasi pemboran. Selain hal tersebut di atas pengukuran dan

pengamatan sifat - sifat kimia juga harus dilakukan dengan seksama.Hal ini

dimaksudkan untuk menjaga kestabilan sifat sifat lumpur pemboran.

2.2.1 Berat Jenis

Sifat ini berhubungan dengan tekanan hidrostatik yang ditimbulkan oleh suatu kolom

lumpur, karenanya harus selalu di jaga guna mendapatkan tekanan hidrostatik yang

sesuai dengan tekanan yang dibor. Lumpur yang terlalu ringan akan menyebabkan

enterusi fluida formasi kedalam lubang dan hal ini akan menyebabkan kerontokan

dinding lubang, kick dan blow out. Lumpur yang terlalu berat akan dapat

menyebabkan problema Lost Circulation.

2.2.2 Rheology dan Gel Strength

1. Viscositas

Viscositas adalah tahanan terhadap aliran atau gerakan yang penting untuk

laminar flow. Alat untuk mengukur viscositas lumpur ialah Marsh Funnel.

2. Plastic Viscosity (Pv)

Plasctic viscosity merupakan tahanan terhadap aliran yang disebabkan oleh

gesekan antara sesama benda padat didalam lubang bor dan merupakan salah

satu parameter kenaikan solid yang ada dalam lumpur.

3. Yield Point (Yp)

Yield point merupakan tahanan terhadap aliran yang disebabkan oleh gaya

elektrokimia antara padatan padatan, cairan cairan dan padatan cairan.

4. Gel Strength

Gel strength adalah sifat dimana benda cair menjadi lebih kental bila dalam

keadaan diam, dan makin lama akan bertambah kental. Sifat ini dikenal juga

sebagai sifat THIXOTOPIC.

2.2.3 Sand Content

Penentuan kadar pasir pada lumpur pemboran adalah untuk mencegah abrasi

Pada pompa dan peralatan pengeboran lainnya, juga untuk mencegah penebalan mud

cake dan drill pipe sticking.

2.2.4 Solid Control

Kandungan solid di dalam lumpur bila tidak dikontrol dengan baik akan mempunyai

akibat akibat yang buruk antara lain :

Memperlambat peneteration rate

Susah mengatur sifat sifat rheologi

Bit dan peralatan lainnya cepat aus.

Treatment menjadi lebih mahal.

Solid dapat berasal dari penambahan weighting agent dapat pula berasal dari drilled

cutting formasi.

2.2.5 Alkalinity Filtrate

Tujuan pemeriksaan alkalinity filtrate adalah untuk mengetahui kontaminan

kontaminan terhadap lumpur. Kontaminan kontaminan ini dapat berasal dari formasi

yang di bor maupun dari air yang digunakan untuk pembuatan lumpur.

2.2.6 Fluid (Water) Loss

Bila suatu campuran padat cair, seperti lumpur berada dalam kontak dengan media

porous seperti dinding lubang bor dengan adanya tekanan yang bekerja padanya,

makan akan terjadi perembesan zat cair kedalam media porous tesebut.

2.2.7 PH

PH menyatakan konsentrasi dari gugus hidroxil (OH) yang terdapat dalam lumpur

yang akan mempengaruhi kereaktifan bahan bahan kimia yang digunakan dalam

lumpur.

2.3 Komposisi Lumpur Pemboran

Komposisi dari lumpur pemboran disusun dari berbagai bahan kimia yang masing-

masing mempunyai fungsi secara individual, dan diharapkan saling bekerja secara sinergik

untuk mendapatkan sifat-sifat lumpur yang di harapkan Bahan-bahan kimia penyusun

lumpur tidak hanya berfungsi tunggal melainkan dapat berfungsi ganda. Fungsi pertama

disebut primary fungtion sedangkan fungsi keduanya disebut secondary fungtion.

Lumpur pemboran yang paling banyak digunakan adalah lumpur pemboran dengan

bahan dasar air (water base mud) dimana air sebagai fasa cair kontinyu dan sebagai pelarut

atau penahan materimateri didalam lumpur.

Empat macam komposisi atau fasa yang umum digunakan di dalam lumpur pemboran

adalah sebagai berikut :

1. Fasa cair (air atau minyak)

2. Reactive solids (padatan yang bereaksi dengan air membentuk koloid )

3. Inert solids (zat padat yang tidak bereaksi)

4. Fasa kimia

Dari keempat komponen ini dicampurkan sedemikian rupa sehingga didapatkan

lumpur pemboran yang sesuai dengan keadaan formasi yang ditembus.

2.3.1 Fasa Cair

Fasa cair adalah komponen utama lumpur pemboran. Fungsi dari fasa cair adalah

sebagai fasa dasar yang dapat menyebabkan lumpur dapat mengalir. Disamping itu bila

bereaksi dengan reaktif solid akan membentuk koloid yang viscositasnya tertentu sehingga

lumpur dapat mengangkat serpih bor. Fasa cair yang digunakan disesuaikan dengan kondisi

lapangan dan kondisi formasi yang yang dibor. Fasa cair yang biasa digunakan adalah air

tawar, air garam, minyak dan emulsi antara minyak dan air.

2.3.2 Reactive Solids

Padatan ini bereaksi dengan sekelilingnya untuk membentuk koloidal. Dalam hal

ini clay air tawar seperti bentonite mengisap (absorp) air tawar dan membentuk lumpur.

Istilah yielddigunakan untuk menyatakan jumlah barrel lumpur yang dapat dihasilkan dari

satu ton clay agarviskositas lumpurnya 15 cp.

Bentonite digunakan antara lain sebagai bahan dasar lumpur pemboran, pada

dasarnya Bentonite dibuat dari bahan lempung ( clay ) yang besifat Na-Monntmorillonite dan

Ca-Monntmorillonit. Na-Monntmorillonite sangat baik digunakan sebagai bahan dasar

lumpur pemboran karena mampu mengembang ( Swelling ) sampai 8 kali jika direndam

dalam air. Kemampuan mengembang yang cukup besar, akan membentuk suatu

larutan dengan viscositas yang cukup besar, hal ini penting untuk membersihkan dasar

lubang sumur dan juga membentuk suatu lapisan dinding yang elastic yang akan melindungi

dinding lubang agar tidak runtuh.

Bentonite merupakan gabungan lempung ( Clay ) yaitu kumpulan mineral dan bahan

bahan seperti illit, kaolinit, siderite dan terbanyak adalah montmorillnite ( 85 90 % ) dan

logam alkali tanah.

Untuk salt water clay (attapulgite), swelling akan terjadi baik di air tawar atau di air asin

dan karenanya digunakan untuk pemboran dengan salt water muds.

Baik bentonite atau attapulgiteakan memberikan kenaikan viskositas pada lumpur. Untuk oil

base mud, viskositas dinaikkan dengan penaikan kadar air dan penggunaan asphalt.

2.3.3 Inert Solids

Inert solid adalah padatan yang tidak bereaksi dengan air dan dengan komponen

lainnya dalam lumpur, dimana material ini tidak tersuspensi. Fungsi utama dari material ini

adalah berkaitan erat dengan densitas lumpur berguna untuk menambah berat ata berat

jenis dari lumpur, yang tujuannya untuk menahan tekanan dari tekanan formasi dan tidak

banyak pengaruhnya dengan sifat fisik lumpur yang lain. Material inert ini antara lain

adalah barite atau barium sulfate (B

a

SO

4

), besi oxida (Fe

2

O

3

), calcite atau calsium

sulfate (C

a

SO

4

) dan galena (PbS), dimana kebanyakan dari zat-zat ini berfungsi sebagai

material pemberat.

Inert solid dapat pula berasal dari formasi-formasi yang dibor dan terbawa oleh lumpur

sepertichert, pasir atau clay-clay non swelling, padatan seperti ini bukan disengaja untuk

menaikkandensitas lumpur dan perlu dibuang secepat mungkin (dapat

menyebabkan abrasi dan kerusakan pompa).

Sebagai contoh yang umum digunakan sebagai inert solid dalam lumpur bor, adalah :

Barite (BaSO

4

)

Oksida Besi (Fe

2

O

3

)

Kalsium Karbonat (CaCO

3

)

Galena (PbS)

2.3.4 Fasa Kimia

Zat kimia merupakan bagian dari sistem yang digunakan untuk mengontrol sifat sifat

lumpur misalnya menyebarkan partikel- partikel clay (disepertion), menggumpalkan partikel

partikel clay (flocculation) yang akan berefek pada pengkoloidan partikel clay itu sendiri.

Banyak sekali zat kimia yang dapat digunakan untuk menurunkan kekentalan, mengurangi

water loss, mengontrol fasa kolid yang disebut dengan surface active agent.

Zat kimia yang dapat menurunkan kekentalan dan mendispersi partikel clay biasa

disebut thiner. Thiner yang dapat menurunkan kekentalan atau mengencerkan partikel clay

diantaranya adalah :

1. Quobracho (dispersant)

2. Phosphate

3. Sodium Tannate (kombinasi caustic soda dan tannium)

4. Lignosulfonate

5. Lignite

Sedangkan zat-zat yang dapat menaikkan kekentalan antara lain :

1. C.M.C

2. Starch

3. Drispac

Zat-zat kimia tersebut diatas bereaksi dan mempengaruhi lingkungan sistem lumpur

tersebut, misalnya dengan menetralisir muatan muatan listrik clay, menyebabkan

dispertion dan lain sebagainya.

2.4 Jenis Lumpur Pemboran

Pada umumnya lumpur pemboran dibagi dalam dua sistem, yaitu lumpur bor dengan

bahan dasar air (water base mud) dan lumpur bor dengan bahan dasar minyak (oil base

mud). Lumpur bor berdasarkan fasa cairnya yaitu air dan minyak dapat diklasifikasikan

sebagai berikut :

1. Water base mud

Lumpur jenis ini yang paling banyak digunakan, karena biayanya relatif murah. Lumpur

ini terbagi atas fresh water mud dan salt water mud, dan apabila dilihat dari

komposisinya lumpur ini terbagi lagi sebagai berikut :

a) Gel spud mud

Komposisinya adalah sebagai berikut :

- 20 25 lb/bbl bentonite

- 0.25 0.5 lb/bbl caustic soda

Lumpur ini digunakan pada awal pemboran dimana pemeliharaannya dengan cara

menjalankan desander dan desilter secara terus menerus selama sirkulasi lumpur.

b) Lignosulfonate mud

Lumpur ini dalah salah satu jenis fluida pemboran yang serba guna, dan dalam

prakteknya lumpur ini akan menajadi optimal bilamana beberapa syarat penting

harus kita perhatikan, antara lain :

Berat Jenis tinggi ( > 14ppg )

Tahan Panas ( 121 150

o

)

Toleransi padatan yang tinggi

Tapisan yang rendah ( < 10 cc )

Toleransi terhadap garam, anhydrite, gypsum

Tahan kontaminasi semen

Komponen dasarnya meliputi air tawar atau air asin, bentonite, Chrome

Lignosulfonat, lignite, caustic soda, CMC, atau modified Starch. Ada beberapa

faktor yang harus diperhatikan di dalam penggunaan lumpur Lignosulfonat :

Sifat inhibitive akan rusak paa suhu 300

o

F

Sifat pengontrolan laju tapisan akan rusak pada temperatur 350

o

F

Pada temperatur > 400

o

F lignosulfonat akan pecah

Viscositas akan berkurang seiring kenaikan temperatur

Lignosulfonate tidak efektif dalam menstabilkan shale

Filtrat lumpur Lignosulfonat dianggap mempinya peranan merusak formasi

yang produktif

Lumpur Lignosulfonat yang sudah terkontaminasi semen akan mengental

Tergolong lumpur medium sampai berat, temperatur kerja 250 300

F, mempunyai toleransi tinggi terhadap konsentrasi garam, anhidrit gipsum dan

semen.

Komposisinya adalah sebagai berikut :

- Bentonite 20 25 lb/bbl

- Spersene 2 lb/bbl

- Xp 20 1 lb/bbl

- Barite secukupnya sesuai dengan kebutuhan

c) Polimer mud

Komposisinya adalah sebagai berikut :

- Menggunakan air tawar

- 0.25 lb/bbl soda ash

- Bentonite

- Caustic soda

d) Sea water mud

Adalah lumpur lignosulfonate yang mempergunakan prehydrated bentonite untuk

dasar pengental didalam air asin, formulasinya berkisar 2 ppb caustic soda, 1.5

ppb kapur (lime), 2-4 ppb lignosulfonate, 1-2 ppb lignite dan larutan prehydrated

bentonitesecukupnya. Biasanya alkalinity pf 1.3-3.00 cc dijaga dengan caustic

soda, pm 3.0-8.0 cc dengan kapur dan tapisan dipembuat lumpur. Konsentrasi

garam dalam air laut berkisar 30-35,000 ppm dengan berbagai ion-ion lain (Mg

+2

,

Ca

+2

).

2. Oil base mud

Lumpur ini mengandung minyak sebagai fasa kontinyunya, komposisinya diatur

agar kadar airnya rendah (3-5% volume). Relatif lumpur ini tidak sensitif terhadap

contaminant. Tetapi airnya adalah contaminant karena memberikan efek negatif bagi

kestabilan lumpur ini. Untuk mengontrol viskositas, gel strength, mengurangi efek

kontaminasi air dan mengurangi filtrate loss, perlu ditambahkan zat-zat kimia.

Faedah oil base mud didasarkan pada kenyataan bahwa filtratnya adalah

minyak, karena itu tidak akan menghidratkan shale atau clay yang sensitif baik

terhadap formasi biasa maupun formasi produktif. Kegunaan terbesar dari oil base nud

ini adalah pada completion dan work over sumur. Kegunaan yang lain adalah untuk

melepaskan drill pipe yang terjepit , mempermudah pemasangan casing dan liner. Oil

base mud ini harus ditempatkan pada suatu tanki besi untuk menghindarkan

kontaminasi air. Rig harus dipersiapkan supaya tidak kotor dan bahaya api berkurang.

Kerugian penggunaan oil base mud adalah :

- dapat mengkontaminasi lingkungan terutama untuk daerah operasi offshore.

- solid kontrol sulit dilakukan bila dibandingkan dengan water base mud.

- Elektrik logging tidak dapat dilakukan.

- Biayanya relatif lebih mahal.

3. Emulsion mud

Terbagi atas oil in water emulsion dan water in oil emulsion tergantung dari fasa apa

yang terdispersi. Fungsi lumpur ini adalah untuk menambah ROP, mengurangi filtration loss,

menambah pelumasan dan mengurangi torque, dimana lumpur ini banyak digunakan dalam

directional drilling. Komposisinya adalah lumpur dasar ditambah minyak mentah atau minyak

solar 2-15% atau lumpur dengan dasar minyak ditambahkan air 24-45% air.

2.5 Faktor Utama Dalam Pemilihan Lumpur Bor

Dalam menentukan lumpur bor yang akan digunakan dalam operasi pemboran harus

diperhatikan beberapa faktor utama untuk memilih lumpur bor tersebut, yaitu :

Bahan dasar pembuatannya air tawar, air asin dan minyak.

Sifat formasi yang akan ditembus.

Problem yang akan terjadi dan yang berhubungan dengan lumpur diusahakan sekecil

mungkin.

Dibutuhkan atau tidaknya peralatan pengontrol padatan yang efektif.

Kestabilan terhadap temperatur dan kontaminasi yang terjadi (misalnya semen, air tawar).

Pengaruh terhadap total biaya pemboran.

2.6 Pemakain Polimer Pada Lumpur Dasar Air Tawar

Pemakaian polimer pada lumpur bor adalah yang dapat berfungsi sebagai

Penggumpal ( flocculants )

Floculant berfungsi untuk mengikat cutting agar mudah dipisahkan dari

lumpur. Semua floculant tersusun dari polymer, contoh :

1. PHPA : ( Partially Hidrolized Polyacril Amide )

2. SPA : ( Sodium Poly Acrilate )

Pemecah gumpalan ( deflocculants )

Bahan ini berfungsi untuk menurunkan viscositas dan pada umumnya mempunyai second

fungtion sebagai fluid loss reducer.

Pengontrol kehilangan lumpur ( fluid loss control agent )

Bahan ini berfungsi sebagai viscofier seperti cmc dan pac polymer,

sedangkan yang berfungsi sebagai thinner adalah lignite.penggunaan formulasi yang

menggunakan polymer hendaknya memeperhatikan temperatur, karena pada

umumnya jenis jenis polymer tidak tahan temperatur tinggi.

Pengental ( viscosifier )

Viscosifier adalah bahan yang digunakan untuk menaikkan viskositas yang biasanya

mempunyai secondary fungtion sebagai fluid loss reducer.

Ada dua macam viscosifier yaitu :

Tipe clay mineral

Tipe polymer seperti XCD polymer dan guard gum polymer

Meningkatkan daya guna bentonite ( bentonite extender )

Polimer dengan anion tinggi mampu meningkatkan viskositas dan gel strength di dalam

konsentrasi padatan 4% dan konsentrasi <20 ppb. Polimer jenis ini mampu menempel pada

ujung ujung lempung dan mengembang, sehingga luas permukaan akan bertambah dan

dengan sendirinya viskositas juga akan meningkat.

Penstabil shale ( shale stabilization agents )

Bahan ini berfungsi untuk menstabilkan shale formasi agar tidak gugur kedalam lubang bor.

Dengan pola kerja adalah sebagai berikut :

Pola Coating

Bahan akan menyelimuti partikel partikel shale sehingga kontaknya dengan

fluida dapat dikurangi.

Pola Osmosa

Pada pola ini mengandalkan garam garam terlarut untuk mengabsorbsi air

dari dalam shale.

Penstabil pada suhu tinggi ( temperature stabilization )

Mengontrol rheologi lumpur pada temperatur tinggi, karena pada temperatur tinggi lumpur

biasanya akan terjadi gelation, yaitu naiknya viskositas lumpur jauh diatas normal, jadi pada

dasarnya bahan ini adalah defloculant untuk temperatur tinggi.

Mencegah korosi ( corrosion inhibitor )

Bahan ini berguna untuk mencegah terjadinya korosi pada drill string maupun pada

peralatan pengeboran lainnya.

Detergen

Detergen berfungsi untuk mencegah terjadinya balling oleh clay pada bit dan drill string. Di

samping itu juga berfungsi untuk menurunkan tegangan permukaan lumpur , sehingga

cutting lebih mudah diendapkan di settling pit.

Lubricant

Lubricant adalah bahan untuk mengurangi gesekan / torsi antara rangkain pipa dengan

dinding lubang dan pada umumnya di buat dari senyawa senyawa derivat fatty acid.

2.7 Kandungan Garam

Kandungan Cl ditentukan untuk mengetahui kadar garam dari lumpur. Kadar garam

dari lumpur akan mempengaruhi interprestasi logging listrik. Kadar garam yang besar aka

menyebabkan daya hantarnya besar pula. Pembacaan resistivity dari cairan formasi akan

terpengaruh. Naiknya kadar garam dari lumpur disebabkan cutting garam yang masuk

kedalam lumpur disaat menembus formasi yang mengandung garam, dengan kata lain

lumpur terkontaminasi oleh garam.

2.8 Kontaminasi Lumpur Bor

Kontaminasi adalah suatu problem yang dapat muncul dengan gejala yang perlahan-

lahan ataupun dengan segera dan cepat, dan biasanya diamati suatu fluktuasi sifat-sifat

lumpur yang tadinya normal saja menjadi naiknya yield point, naiknya daya agar, viskositas

yang berlebih dan laju tapisan yang tidak terkontrol.

Kontaminan didefinisikan semua jenis zat (padat, cairan ataupun gas) yang dapat

menimbulkan pengaruh merusak terhadap sifat-sifat fisika atau kimiawi dari fluida

pemboran. Semua jenis lumpur mempunyai satu kontaminan umum yaiut padatan berat

jenis rendah (Low Solid Gravity), baik yang berasal dari serbuk bor ataupun dari pemakaian

bentonite yang terlalu berlebihan.

2.8.1 Kontaminasi Sodium Chlorida

Kontaminasi ini terjadi saat pemboran menembus kubah garam (salt dome), lapisan

garam, lapisan batuan yang mengandung konsentrasi garam yang cukup tinggi atau akibat

air formasi yang berkadar garam tinggi dan masuk kedalam sistim lumpur. Akibat adanya

kontaminasi ini, akan mengakibatkan berubahnya sifat lumpur seperti viscositas, yield point,

gel strengt dan filtration loss. Kadang-kadang penurunan pH dapat pula terjadi bersamaan

dengan kehadiran garam pada sistim lumpur.

2.8.2 Kontaminasi Gypsum dan Anhydrit

Hanya sedikit daerah didunia dimana tidak dijumpai formasi gypsum (CaSO

4

), pilihan

yang diambil dalam mengatasi ini adalah dengan mengendapkan ion Ca

+2

atau merubah

sisitim lumpur kapur (dasar kalsium). Gejala mula-mula dari kontaminasi gypsum adalah

viskositas yang tinggi, daya agar tinggi dan laju tapisan bertambah.

2.8.3 Kontaminasi Semen

Kemungkinan untuk kontaminasi semen itu selalu ada pada setiap sumur pemboran.

Semen tidak menjadi kontaminan hanya jika fluida yang dipakai air jernih, air garam, lumpur

kalsium dan lumpur minyak. Parah atau tidaknya kontaminasi ini tergantung pada faktor-

faktor seperti konsentrasi padatan dalam lumpur dan keras atau lunaknya semen pada

lubang.

Gejala kontaminasi semen adalah viskositas yang tinggi, yield point yang abnormal, daya

agar yang besar dan tapisan yang tidak terkontrol, ini disebabkan reaksi ion Ca

+2

dari semen

dengan lempung dan tingginya pH larutan.

2.9 Sistem Lumpur Non Disperse Dengan Padatan Rendah

Sistem lumpur non dispersi dengan padatan rendah dipergunakan untuk memperoleh

laju penembusan yang lebih cepat tanpa merusak stabilitas lubang bor. Hal ini dapat

ditanggulangi dengan pemakain bahan kimiadan cara cara mekanis seperti :

- Menjaga lumpur dengan kadar padatan rendah dengan total kumulatif

dibawah 6%.

- Partikel koloid diperkecil di bawah 1 mikron.

Lumpur ini menggunakan bentonite dengan polimer untuk mencapai hasil yang

dikehendaki dan sifat kehilangan cairan yang terkontrol. Untuk pemberat lumpur ini dapat

dipakai barite.

Jika lumpur ini dibuat dengan komposisi yang tepat dan terus dipelihara maka

pemakaian dispersane atau pengencer dapat dihindarkan. Jika koloid dan keseluruhan

kandungan tetap dijaga dalam batas batas yang dapat diterima maka pengaturan sifat

sifat aliran dapat dibuat dengan memakai sistem polyacrylate.

Lumpur tersebut memberikan beberapa keuntungan diantaranya adalah dapat

memudahkan pembersihan padatan dengan kandungan rendah, meningkatkan daya

hidrolik, mempercepat laju penembusan, pemeliharaan yang mudah sehingga secara

keseluruhan membuat pelaksanaan operasi pemboran akan berjalan lebih efisien.

Pemakaian lumpur polimer non dispersi dengan padatan rendah sering digunakan

pada operasi pemboran dengan tingkat tinggi keberhasilan yang cukup tinggi. Dengan

manfaat yang terdapat dalam lumpur tersebut maka modifikasi dari lumpur ini menjadi tipe

fluida pemboran yang layak dipergunakan.

Faktor ekonomis dari pemakaian lumpur non dispersi dengan padatan rendah menjadi

salah satu faktor yang harus dipertimbagkan, terutama pada daerah dengan kemampuan

laju penembusan formasi 1 30 ft/jam. Dengan lumpur jenis ini maka laju penembusan akan

meningkat bahkan pada formasi batuan keras, sehingga dari segi biaya pemakaian lumpur

ini lebih menguntungkan.

Untuk penggunaan lumpur ini pada formasi sedang dengan laju penembusan ( 30 50

ft/jam ), didapat keuntungan pada usia pakai pahat bor, sehingga biaya pemboran dapat

lebih rendah.

Pada laju penembusan 50 75 ft/jam penggunaan lumpur ini akan memberikan nilai

keekonomisan yang cukup baik. Dengan catatan digunakannya menara bor ( rig ) yang

memiliki alat pengontrol padatan untuk membersihkan serbuk bor.

Pada kondisi luar biasa dengan kecepatan penembusan 75 200 ft / jam, lumpur

polimer non dispersi ini tidak dapat dipergunakan karena akan menghasilkan serbuk bor

dalam jumlah besar.

2.10 Sistem Lumpur Dispersi

Lumpur pemboran dispersi yang paling sederhana adalah lumpur air tawar yang

tercampur hidrat lempung secara alami apabila mata bor menembus formasi. Lumpur

pemboran dispersi ini disebut juga lumpur alami dan dipakai dalam pemboran dangkal atau

untuk pemboran bagian atas dari sumur yang dalam.

Pemboran dimulai dengan sirkulasi air tawar,dimana reaksi padatan lempung dalam

formasi yang sedang di bor menjadi hidrat dan menyebar ( dispersi ). Sifat kekentalan

lumpur pemboran juga diperlukan untuk pengangkatan serbuk bor kepermukaan.

Untuk meningkatkan viskositas, bentonite bisa ditambahkan sebagai pelengkap

lempung, dan jika peningkatan viskositas lebih cepat secara berlebihan maka lumpur

pemboran diencerkan dengan air. Pengencer ini terus berlanjut untuk tahap berikutnya

sehingga menjadi tidak praktis karena banyaknya volume lumpur yang perlu diperhatikan.

Tahap berikutnya adalah mempertahankan dan memlihara jenis lumpur tersebut

dengan membersihkan bebrapa padatan pemboran atau serbuk bor dengan perlengkapan

mekanis dan pengolahan bahan kimia.

Senyawa fosfat, asam sodium pyrofosfat, sodium tetrafosfat merupakan zat - zat

utama yang dipakai dalam mengontrol kondisi lumpur. Pengontrolan padatan pemboran

didalam lumpur dilakukan melalui penambahan bahan kimia ( additive) pengenceran lumpur

dengan air dan peralatan pembersih padatan bor.

Keuntungan Dan Kerugian Sistem Fluida Pemboran Disperse

Keuntungan dan kerugian yang didapat dengan menggunakan sistem fluida pemboran

disperse ( Lumpur Lignosulfonate ) antara lain :

Keuntungan :

Mudah dalam pembuatan dan relatif lebih sedikit menggunakan bahan

kimia.

Mempunyai efek penurunan laju penembusan ( karena memiliki banyak

partikel yang berukuran < 1 mikron ).

Sesuai untuk lumpur dengan berat jenis tinggi.

Dapat dipakai pada temperatur tinggi.

Kerugian :

Tidak dapat dipakai pada pemboran formasi batuan yang keras.

Tidak dapat dipakai pada operasi pemboran yang cepat karena terlalu

banyak serbuk bor yang dihasilkan.

http://stefanuschristian121190.blogspot.com/2012/11/lumpur-pemboran_1805.html

Coring

Coring adalah suatu usaha untuk mendapatkan contoh batuan (core) dari formasi di bawah

permukaan untuk dianalisa sifat fisik batuan secara langsung.

Sedangkan analisa core adalah kegiatan pengukuran sifat-sifat fisik batuan

yang dilakukan di laboratorium terhadap contoh batuan.Pada prinsipnya ada dua metoda

coring yang umum dilakukan di lapangan, yaitu :

Bottom Hole Coring

Sidewall Coring

1.Bottom Hole Coring

Yaitu cara pengambilan core yang dilakukan pada waktu pemboran berlangsung. Pada

metoda bottom hole coring mempergunakan core bit, sejenis pahat yang ditengahnya

terbuka dan mempunyai sejenis pemotong pahat.

2.Sidewall Coring

Yaitu cara pengambilan core yang dilakukan setelah operasi pemboran selesai atau pada

waktu pemboran berhenti. Pengambilan core dengan teknik sidewall coring dilakukan pada

dinding dari lubang bor.

Anda mungkin juga menyukai

- Produksi PemboranDokumen10 halamanProduksi PemboranReynold KevinBelum ada peringkat

- Tugas Teknik PeledakanDokumen7 halamanTugas Teknik PeledakanDea DevistaBelum ada peringkat

- ALAT BANTU PELEDAKANDokumen16 halamanALAT BANTU PELEDAKANPutra PratamaBelum ada peringkat

- Bab Ii.4 (1) - 1Dokumen26 halamanBab Ii.4 (1) - 1M AdryansyahBelum ada peringkat

- Pengenalan AlatDokumen21 halamanPengenalan AlatwisnuBelum ada peringkat

- Alat Pemicu PeledakanDokumen13 halamanAlat Pemicu PeledakanAhmad AbdillahBelum ada peringkat

- PEMBAHASAN GEOLOGIDokumen50 halamanPEMBAHASAN GEOLOGIReynaldo FernandesBelum ada peringkat

- Aktivitas Dan Peralatan Yang Digunakan Pada Tambang Bawah TanahDokumen59 halamanAktivitas Dan Peralatan Yang Digunakan Pada Tambang Bawah Tanahlyna chepoBelum ada peringkat

- Deskripsi Pemboran Inti Geoteknik Batuan Standart IsrmDokumen6 halamanDeskripsi Pemboran Inti Geoteknik Batuan Standart IsrmYosep AlianduBelum ada peringkat

- Kelompok PeledakanDokumen45 halamanKelompok PeledakanJULIAN ZulfikarBelum ada peringkat

- Materi Tambang Bawah Tanah Karisma N R KalutiDokumen26 halamanMateri Tambang Bawah Tanah Karisma N R KalutiGeryBelum ada peringkat

- Pemboran Dan PeledakanDokumen17 halamanPemboran Dan PeledakanWahyu HidayatBelum ada peringkat

- Makalah Drainase TambangDokumen11 halamanMakalah Drainase TambangjunaiBelum ada peringkat

- Pertemuan 5 6 Shaft PlumbingDokumen29 halamanPertemuan 5 6 Shaft PlumbingTeknologi Pertambangan Fakultas TeknikBelum ada peringkat

- PENGOLAHAN BAHAN GALIANDokumen12 halamanPENGOLAHAN BAHAN GALIANChandraBelum ada peringkat

- Lubang BukaanDokumen23 halamanLubang BukaanYolanda DuwiriBelum ada peringkat

- Tugas Geomek 3Dokumen5 halamanTugas Geomek 3Aziezh YoedatamaBelum ada peringkat

- 001 Pengetahuan Dasar HandakDokumen51 halaman001 Pengetahuan Dasar HandakSingo UluBelum ada peringkat

- Konsep Dasar Perencanaan Tambang TerbukaDokumen11 halamanKonsep Dasar Perencanaan Tambang Terbukajoel0% (1)

- Laporan Pli 1Dokumen92 halamanLaporan Pli 1Razak ArdhiBelum ada peringkat

- DrawDokumen18 halamanDrawPutra GarudaBelum ada peringkat

- Modul Praktikum Pengeboran Dan PeledakanDokumen127 halamanModul Praktikum Pengeboran Dan PeledakanSigit100% (1)

- SOAL TPP - Pengetahuan DasarDokumen6 halamanSOAL TPP - Pengetahuan Dasaryudipurnama0598060% (1)

- Makalah PemboranDokumen20 halamanMakalah Pemborandzio_shibeBelum ada peringkat

- BAB II Geometri PeledakanDokumen8 halamanBAB II Geometri Peledakanfirman pirdausBelum ada peringkat

- 4-Persiapan PLDKN (6, 7)Dokumen71 halaman4-Persiapan PLDKN (6, 7)dewi suryaniBelum ada peringkat

- SISTEM PENYALIRAN TAMBANGDokumen32 halamanSISTEM PENYALIRAN TAMBANGHilda SusantiBelum ada peringkat

- Sitti Afriyani - R1D117024 - Uas - Makalah Dampak Negatif Peledakan Terhadap LingkunganDokumen12 halamanSitti Afriyani - R1D117024 - Uas - Makalah Dampak Negatif Peledakan Terhadap LingkunganMik Darul AlfanBelum ada peringkat

- PenentuanDokumen57 halamanPenentuanAlfi RahmanBelum ada peringkat

- PEMBORAN RevisiDokumen66 halamanPEMBORAN Revisijefri resky tangkelayukBelum ada peringkat

- PEMBORAN]Judul singkat yang dioptimalkan untuk dokumen tersebut adalah:[JUDUL]"Teknik Pemboran dan Alat BorDokumen14 halamanPEMBORAN]Judul singkat yang dioptimalkan untuk dokumen tersebut adalah:[JUDUL]"Teknik Pemboran dan Alat BorFaisal SaleBelum ada peringkat

- Pola Dan Arah PemboranDokumen7 halamanPola Dan Arah PemboranBurhan HamdaniBelum ada peringkat

- EKSPLORASI PENDAHULUANDokumen2 halamanEKSPLORASI PENDAHULUANRefki M RasyidinBelum ada peringkat

- Metode Observasi Tambang Bawah TanahDokumen18 halamanMetode Observasi Tambang Bawah TanahFadhlan HabibBelum ada peringkat

- Klasifikasi Bahan PeledakDokumen5 halamanKlasifikasi Bahan PeledakRiska SeptiyaniBelum ada peringkat

- Peledakan JenjangDokumen19 halamanPeledakan Jenjangandimercury42Belum ada peringkat

- Mekanisme PemboranDokumen10 halamanMekanisme PemboranandiBelum ada peringkat

- Contoh Soal Produksi Peralatan Mekanis (Direct Computation)Dokumen43 halamanContoh Soal Produksi Peralatan Mekanis (Direct Computation)IrvanBelum ada peringkat

- Design PeledakanDokumen30 halamanDesign PeledakanMutia Dwi NandaBelum ada peringkat

- KomponenPemboranDokumen22 halamanKomponenPemboranMega Bayu S100% (1)

- Akhir Sistm Rangkaian PeldakanDokumen16 halamanAkhir Sistm Rangkaian PeldakanMikuBelum ada peringkat

- Analisa Distribusi Tegangan Dengan Persamaan KirschDokumen21 halamanAnalisa Distribusi Tegangan Dengan Persamaan KirschTaufik HidayatBelum ada peringkat

- Pemilihan Sistem PenambanganDokumen5 halamanPemilihan Sistem PenambanganhakimBelum ada peringkat

- Ventilasi TambangDokumen13 halamanVentilasi TambangMuhammad Al-Ishak100% (1)

- SOP CoreDokumen12 halamanSOP CoreJULIAN FAWWAZ RabbaniBelum ada peringkat

- 4 - Bab IV Metode Penerowongan PDFDokumen21 halaman4 - Bab IV Metode Penerowongan PDFagathaBelum ada peringkat

- TP Ma 4 SalimDokumen7 halamanTP Ma 4 SalimYoga Patra Ananta Permana R 226Belum ada peringkat

- BAB III Peledakan Tambang Bawah TanahDokumen10 halamanBAB III Peledakan Tambang Bawah TanahIqbaluddin PermanaBelum ada peringkat

- Pola Dan Arah PemboranDokumen10 halamanPola Dan Arah PemboranAgungLaksana77Belum ada peringkat

- Teknik PenaksiranDokumen71 halamanTeknik PenaksiranMus MualimBelum ada peringkat

- Tugas Methane Drainage Mohammad AlfayedDokumen9 halamanTugas Methane Drainage Mohammad AlfayedMuhammad AlfayedBelum ada peringkat

- Modul Bench BlastingDokumen12 halamanModul Bench BlastingIbrahimBelum ada peringkat

- Deskripsi CoreDokumen6 halamanDeskripsi CoreArdiansyah Ay11Belum ada peringkat

- Pertambangan Dan Perminyakan - Pemboran Geoteknik Dan Penampangan Lubang BorDokumen25 halamanPertambangan Dan Perminyakan - Pemboran Geoteknik Dan Penampangan Lubang BoresBelum ada peringkat

- Rancangan Pabrik Peremuk UPNDokumen48 halamanRancangan Pabrik Peremuk UPNLeonardo PrayogaBelum ada peringkat

- ESTIMASI SUMBERDAYADokumen26 halamanESTIMASI SUMBERDAYAR. D. Dendy Kurnia WijayantoBelum ada peringkat

- Metode Tambang Bawah Tanah Tanpa PenyanggaDokumen9 halamanMetode Tambang Bawah Tanah Tanpa PenyanggaMartin Sihombing100% (1)

- BAB III Dasar Teori Skripsi AbdurDokumen24 halamanBAB III Dasar Teori Skripsi AbdurUntung MirzaBelum ada peringkat

- PEMBORANDokumen9 halamanPEMBORANKurnia Anyulia SariBelum ada peringkat

- Bab IV Hasil Penelitian Skripsi AbdurDokumen28 halamanBab IV Hasil Penelitian Skripsi AbdurUntung MirzaBelum ada peringkat

- Struktur GeologiDokumen6 halamanStruktur GeologiTyaz Mananta Decade100% (1)

- Struktur GeologiDokumen6 halamanStruktur GeologiTyaz Mananta Decade100% (1)

- Bab IDokumen4 halamanBab IirfanBelum ada peringkat

- Cover KKN ManggungDokumen2 halamanCover KKN ManggungMonster JackersBelum ada peringkat

- Sesar 4Dokumen4 halamanSesar 4juandaspBelum ada peringkat

- Mekanisme FokusDokumen9 halamanMekanisme FokusMonster JackersBelum ada peringkat

- SesarDokumen19 halamanSesarMonster JackersBelum ada peringkat

- ADokumen1 halamanAMonster JackersBelum ada peringkat

- EDokumen1 halamanEMonster JackersBelum ada peringkat

- EDokumen1 halamanEMonster JackersBelum ada peringkat

- EDokumen1 halamanEMonster JackersBelum ada peringkat

- EDokumen1 halamanEMonster JackersBelum ada peringkat

- EDokumen1 halamanEMonster JackersBelum ada peringkat

- ADokumen1 halamanAMonster JackersBelum ada peringkat

- Zona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiDokumen1 halamanZona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiMonster JackersBelum ada peringkat

- Zona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiDokumen1 halamanZona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiMonster JackersBelum ada peringkat

- Zona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiDokumen1 halamanZona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiMonster JackersBelum ada peringkat

- Zona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiDokumen1 halamanZona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiMonster JackersBelum ada peringkat

- Zona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiDokumen1 halamanZona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiMonster JackersBelum ada peringkat

- Zona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiDokumen1 halamanZona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiMonster JackersBelum ada peringkat

- MenDokumen1 halamanMenMonster JackersBelum ada peringkat

- DFHDokumen1 halamanDFHMonster JackersBelum ada peringkat

- Zona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiDokumen1 halamanZona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiMonster JackersBelum ada peringkat

- Zona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiDokumen1 halamanZona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiMonster JackersBelum ada peringkat

- Zona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiDokumen1 halamanZona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiMonster JackersBelum ada peringkat

- Zona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiDokumen1 halamanZona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiMonster JackersBelum ada peringkat

- Zona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiDokumen1 halamanZona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiMonster JackersBelum ada peringkat

- SedimenDokumen1 halamanSedimenMonster JackersBelum ada peringkat

- Zona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiDokumen1 halamanZona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiMonster JackersBelum ada peringkat

- Zona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiDokumen1 halamanZona Solo dibagi tiga sub zona Blitar, Solo Tengah, NgawiMonster JackersBelum ada peringkat

![PEMBORAN]Judul singkat yang dioptimalkan untuk dokumen tersebut adalah:[JUDUL]"Teknik Pemboran dan Alat Bor](https://imgv2-1-f.scribdassets.com/img/document/285987163/149x198/1fcbccb6fe/1542698220?v=1)