Produktivitas Alat Bor

Diunggah oleh

Victor SihombingDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Produktivitas Alat Bor

Diunggah oleh

Victor SihombingHak Cipta:

Format Tersedia

PRODUKTIVITAS ALAT BOR PADA KEGIATAN

PELEDAKAN OVERBURDEN

PT. PAMAPERSADA NUSANTARA DISTRIK TOPB DESA

BUHUT JAYA KECAMATAN KAPUAS TENGAH PROVINSI

KALIMANTAN TENGAH

LAPORAN KERJA PRAKTIK

OLEH :

CECEP GUNAWAN

NIM. DBD 109 022

KEMENTERIAN PENDIDIKAN DAN KEBUDAYAAN

UNIVERSITAS PALANGKA RAYA

FAKULTAS TEKNIK

JURUSAN TEKNIK PERTAMBANGAN

2013

KATA PENGANTAR

Puji syukur kehadirat Tuhan Yang Maha Kuasa yang selalu melimpahkan rahmat dan

hidayah-Nya, sehingga penulis dapat menyelesaikan Laporan Kerja Praktik ini yang

merupakan hasil Kerja Praktik yang dilakukan selama 2 bulan terhitung dari tanggal 8 juli 8

september 2013 yang dilakukan pada area kuasa Pertambangan PT. Telen Orbit Prima (TOP)

di bawah pengawasan PT. Pamapersada Nusantara sebagai kontraktornya. Pada kesempatan

ini izinkanlah penulis menyampaikan ucapan terima kasih yang sebesar-besarnya kepada :

1. Ibu Liliana, ST.,MT. selaku Dekan Fakultas Teknik Universitas Palangka Raya.

2. Budhi Eter Silam, ST. selaku Ketua Jurusan Teknik Pertambangan Universitas Palangka

Raya.

3. Bapak Stephanus Alexsander, ST.,MT. selaku Sekretaris Jurusan Teknik Pertambangan

Universitas Palangka Raya.

4. Bapak Deddy N.S.P. Tanggara, ST.,MT. selaku dosen Pembimbing.

5. Bapak Romie Hendrawan, ST. selaku dosen penguji I.

6. Bapak Hepriyandi L. Dj . Usup, ST. selaku dosen penguji II.

7. Para Dosen dan Pegawai / Karyawan Jurusan Teknik Pertambangan Fakultas Teknik

Universitas Palangka Raya.

8. Bapak Yayan Rudianto selaku Kepala Teknik Tambang PT. Telen Orbit Prima Buhut.

9. Bapak Pitra Darmana selaku Project Manager PT. Pamapersada Nusantara.

10. Bapak Rachyono selaku Departmen Head Production PT. Pamapersada Nusantara.

11. Bapak Kuncono Hariyanto selaku Section Head Drill and Blast PT. Pamapersada

Nusantara.

12. Bapak abdul rahim ,ryan okta sidarta ,julian abdul malik ,edi prayoto selaku group

leader drill and blast sekaligus pembimbing lapangan di Pt. Pamapersada nusantara.

13. Blaster ,explosive material ,admin ,crew drill and blast Pt. Pamapersada nusantara.

14. Rekan-rekan dan semua pihak yang telah membantu penulis selama menjalani Kerja

praktek di PT. Pamapersada Nusantara.

Penulis menyadari bahwa laporan Kerja Praktek ini masih jauh dari sempurna, oleh

karena itu penulis mengharapkan kritik dan saran yang membangun demi kesempurnaan

laporan Kerja Praktek ini. Besar harapan laporan Kerja Praktek ini dapat bermanfaat baik

bagi penulis maupun perusahaan.

Palangka Raya, September 2013

Penulis

DAFTAR ISI

HALAMAN SAMPUL .......................................................................................... i

HALAMAN PENGESAHAN JURUSAN ............................................................ ii

HALAMAN PENGESAHAN PERUSAHAAN .................................................... iii

KATA PENGANTAR ........................................................................................... iv

DAFTAR ISI .......................................................................................................... vi

DAFTAR TABEL .................................................................................................. ix

DAFTAR GAMBAR ............................................................................................. x

BAB I PENDAHULUAN ................................................................................. 1

1.1 Latar Belakang ....................................................................................................... 1

1.2 Maksud dan Tujuan ............................................................................................... 1

1.3 Manfaat 2

1.4 Rumusan Masalah ................................................................................................. 2

1.5 Batasan Masalah .................................................................................................... 2

BAB II KAJIAN PUSTAKA ............................................................................. 4

2.1 Kegiatan Pengeboran .............................................................................................. 4

2.2 Faktor Faktor Yang Mempengaruhi Kinerja Pemboran ...................................... 4

2.2.1 Sifat Batuan 5

2.2.2 Rock Drillability .............................................................................................8

2.2.3 Umur dan Kondisi Mesin bor ................................................................................. 8

2.2.4 Kondisi Bit 8

2.2.5 Penyekrapan Lokasi .............................................................................................8

2.2.6 Keterampilan Operator ........................................................................................... 9

2.2.7 Geometri Pemboran .............................................................................................9

2.3 Produksi Pemboran .............................................................................................16

2.3.1 Waktu Edar Pemboran ........................................................ 16

2.3.2 Kecepatan Pengeboran Rata-Rata .......................................................................... 17

2.3.3 Efisiensi Kerja Alat Bor ......................................................................................... 18

2.3.4 Volume setara 19

2.3.5 Produksi Alat Bor Berdasarkan Kecepatan Pengeboran ........................................ 20

2.3.6 Produksi Alat Bor Berdasarkan Volume Peledakan .............................................. 20

BAB III METODE PENELITIAN ...................................................................... 21

3.1 Gambaran Umum Wilayah Penelitian .................................................................... 21

3.1.1 Lokasi dan Kesampaian Daerah ............................................................................ 21

3.1.2 Keadaan Iklim dan Curah Hujan ........................................................................... 22

3.1.3 Flora dan Fauna ..................................................................................................... 23

3.1.4 Sosial dan Kependudukan ..................................................................................... 23

3.1.5 Struktur Organisasi Perusahaan ............................................................................ 24

3.2 Kondisi Geologi ..................................................................................................... 24

3.2.1 Kondisi Geologi Regional ..................................................................................... 24

3.2.2 Kondisi Geologi Daerah Penelitian ....................................................................... 31

3.3 Alat dan Bahan ...................................................................................................... 32

3.4 Tata Laksana .........................................................................................................33

3.4.1 Langkah Kerja ....................................................................................................... 33

3.4.2 Metode 34

3.4.3 Bagan Alir .........................................................................................................36

3.4.4 Waktu Penelitian ................................................................................................... 37

BAB IV HASIL DAN PEMBAHASAN ............................................................. 38

4.1 Hasil 38

4.1.1 Kegiatan Pemboran .............................................................................................38

4.1.2 Alat bor 41

4.1.3 Faktor-faktor yang mempengaruhi alat bor ............................................................ 42

4.1.3.1 Lithology ..............................................................................42

4.1.3.2 Pola pemboran ..............................................................................42

4.1.3.3 Kemiringan pemboran ..............................................................................43

4.1.4 Produksi pemboran 44

4.1.4.1 Waktu edar pemboran ...............................................................................44

4.1.4.2 Kecepatan pemboran 45

4.1.4.3 Effisiensi waktu pemboran ..................................................................................46

4.1.4.4 Volume setara 46

4.1.4.5 Produksi pemboran 47

4.1 Pembahasan .........................................................................................................47

4.1.4 Produktifitas pemboran berdasarkan kecepatan pemboran .................................... 47

4.1.5 Produktifitas pemboran berdasarkan volume peledakan ........................................ 49

4.1.6 Waktu Efektif Bekerja Alat Bor ............................................................................ 50

BAB V PENUTUP ............................................................................................. 51

5.1 Kesimpulan .........................................................................................................51

5.2 Saran 52

DAFTAR PUSTAKA

LAMPIRAN

\

DAFTAR TABEL

Tabel 3.1 ............................................................................................................... Curah Hujan

Tahunan Kecamatan Kapuas Tengah Tahun 2005-2013 ...................................... 22

Tabel 3.2 ............................................................................................................... Waktu

Penelitian............................................................................................................... 32

Tabel 4.1 Produksi Jumlah Lobang Ledak ........................................................... 48

DAFTAR GAMBAR

Gambar 2.1 Kegiatan penyekrapan lokasi ........................................................ 9

Gambar 2.2 Geometri peledakan ....................................................................... 10

Gambar 2.3 Lubang bor .................................................................................... 11

Gambar 2.4 Kemiringan Lubang Tembak ........................................................ 12

Gambar 2.5 Pola Pemboran ............................................................................... 13

Gambar 2.6 Pengaruh Energi Peledakan pada pola pemboran ......................... 14

Gambar 2.7 Pola Peledakan Berdasarkan arah runtuhnya batuan ..................... 16

Gambar 3.1 Struktur Organisasi perusahaan ..................................................... 24

Gambar 3.2 Bagan Alir Penelitian .................................................................... 36

Gambar 4.1 Proses Kegiatan Penyekrapan lokasi penegeboran ....................... 39

Gambar 4.2 Proses Pemasangan titik lubang bor .............................................. 40

Gambar 4.3 Alat bor Drilltech D 245 S ............................................................ 42

Gambar 4.4 Kemiringan pemboran yang diterapkan di lapangan ..................... 43

Gambar 4.5 Pola Pemboran yang di terapkan di lapangan ............................... 44

DAFTAR LAMPIRAN

Lampiran A Peta Kesampaian Daerah

Lampiran B Peta Area Penambangan

Lampiran C Peta Geologi Regional

Lampiran D Plan Produksi Tahun 2013

Lampiran E Lithology Batuan Di Pit BIS A

Lampiran F Spesifikasi Alat Bor Drilltech D 245 S

Lampiran G Cycle Time Alat Bor Drilltech D 245 S rata-rata

Lampiran H Kecepatan Pemboran Rata-Rata

Lampiran I Efisiensi Waktu Kerja Pemboran

Lampiran J Volume Setara

Lampiran K Produksi Pemboran

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

PT. Pamapersada Nusantara district TOPB adalah salah satu perusahaan batubara

yang terdapat di Desa Buhut, Kecamatan Kapuas Tengah, Kabupaten Kapuas, Kalimantan

Tengah. Metode penambangan yang digunakan adalah Open Pit Mining dan kegiatan

penambangan yang dilakukan meliputi land clearing, drill & blast, loading, hauling dan

dumping. Kegiatan yang paling utama dalam penambangan ini adalah pemboran dan

peledakan. Untuk pembongkaran over burden, kelancaran operasi peledakan tergantung pada

kegiatan pemboran yang dilakukan. Oleh karena itu perlu diupayakan metode pemboran yang

optimal. Kegiatan pemboran dipengaruhi oleh kinerja alat bor dan sifat-sifat batuan yang

dibor, sehingga perlu dilakukan suatu kajian terhadap kemampuan produksi alat bor.

1.2. Maksud dan Tujuan

Maksud dan tujuan selama melakukan kerja praktek adalah :

1 Mengetahui tentang aktivitas pemboran lubang ledak pada PT. Pamapersada Nusantara

district TOPB.

2 Menghitung produktifitas dari alat bor pada PT. Pamapersada Nusantara district TOPB.

1.3. Manfaat

Manfaat secara umum yang dapat diperoleh dari pelaksanaan kerja praktik ini adalah untuk

mengetahui kegiatan pemboran overburden PT. Pamapersada Nusantara, meliputi proses

pemboran, produktivitas alat bor, dan faktor-faktor yang mempengaruhi efisiensi kerja alat

bor,waktu efektif alat bor yang dilakukan di area penambangan PT. Pamapersada Nusantara

district TOPB.

1.4. Perumusan Masalah

Perumusan masalah laporan selama melaksanakan kerja praktek adalah :

1. Apa saja langkah-langkah dalam pemboran lubang ledak pada PT. Pamapersada Nusantara

district TOPB?

2. Bagaimana produktifitas dari alat bor berdasarkan kecepatan pemboran pada PT.

Pamapersada Nusantara district TOPB?

3. Bagaimana produktifitas dari alat bor berdasarkan volume peledakan pada PT. Pamapersada

Nusantara district TOPB?

4. Berapakah waktu kerja efektif alat bor untuk mencapai target produksi pada PT.

Pamapersada Nusantara district TOPB?

1.5. Batasan Masalah

Batasan masalah dari laporan ini adalah :

1. langkah-langkah dalam pemboran lubang ledak pada PT. Pamapersada Nusantara district

TOP.

2. Produktifitas dari alat bor berdasarkan kecepatan pemboran pada PT. Pamapersada Nusantara

district TOPB.

3. Produktifitas dari alat bor berdasarkan volume peledakan pada PT. Pamapersada Nusantara

district TOPB.

4. Produksi alat bor berdasarkan volume peledakan terhadap Pencapaian Target produksi tahun

2013 pada PT. Pamapersada Nusantara district TOPB.

5. Waktu efektif alat bor melakukan pemboran untuk mencapai target produksi pada PT.

Pamapersada Nusantara district TOPB.

BAB II

KAJIAN PUSTAKA

2.1. Kegiatan Pemboran

Pemboran merupakan kegiatan yang pertama kali dilakukan dalam suatu operasi

peledakan batuan. Kegiatan ini bertujuan untuk membuat sejumlah lubang ledak yang

nantinya akan diisi dengan sejumlah bahan peledak untuk diledakkan.

. Banyak faktor yang mempengaruhi kinerja pemboran antara lain geometri

peledakan, keterampilan operator serta kondisi alat bor yang digunakan dalam proses

pemboran. Hal tersebut wajib diketahui jika diinginkan hasil pemboran yang maksimal

sehingga dapat meningkatkan hasil produksi.

Langkah-langkah kegiatan pemboran lubang ledak :

1. Perencanakan lokasi pemboran.

2. Persiapan lokasi pemboran.

3. pemboran lubang ledak.

4. pemeriksaan kembali lubang ledak setelah pemboran.

2.2. Faktor Faktor yang Mempengaruhi Kinerja Pemboran.

Kinerja suatu mesin bor dipengaruhi oleh faktor-faktor sifat batuan yang di bor, rock

drillability, geometri pemboran, umur dan kondisi mesin bor, kondisi bit, prepare lokasi dan

ketrampilan operator

2.2.1 Sifat batuan

Sifat batuan yang berpengaruh pada penetrasi dan sebagai konsekuensi pada pemilihan

metode pemboran.

a. Kekerasan

Kekerasan adalah tahanan dari suatu bidang permukaan halus terhadap abrasi.

Kekerasan dipakai untuk mengukur sifatsifat teknis dari material batuan dan juga dipakai

untuk menyatakan berapa besarnya tegangan yang diperlukan untuk menyebabkan kerusakan

pada batuan. Kekerasan merupakan suatu fungsi dari kekerasan, Komposisi butiran mineral,

serta merupakan hal yang utama harus diketahui, karna setelah mata bor menetrasi batuan,

maka akan menentukan tingkat kemudahan pemboran.

b. Kekuatan ( Strength )

Pada prinsipnya kekuatan batuan tergantung pada komposisi mineral. Diantara mineral

mineral yang terkandung di dalam batuan, kwarsa yang terkompak atau kuat tekan mencapai

lebih 5,00 MPa, sehingga semakain tinggi kandungan kwarsa, akan memberikan kekuatan

yang menigkat.

c. Elastisitas

Sifat elatisiatas dinyatakan dengan modulus elatisitas atau modulus Young ( E ), dan

nisbah poisson ( ) modulus elatisitas merupakan faktor kesebandingan antara tegangan

normal dengan regangan relatif, sedangkan nisbah poisson merupakan kesebandingan

regangan lateral dan reganagn aksial. Modulus elastisitas sangat tergantung pada komposisi

mineralnya, porositas, jenis perpindahan dan besarnya beban yang diterapkan. Nilai modulus

elastisitas untuk batuan yang sangat rendah, hal ini disebapkan komposisi mineral dengan

tekturnya, seperti modulus elastisitas pada arah yang sejajar bidang perlapisan selalu lebih

besar dibandingkan dengan arah tegak lurus.

d. Plastisitas

Plastisitas batuan merupakan perilaku batuan yang menyebabkan deformasi tetap

setelah tegangan dikembalikan kondisi awal, dimana batuan tersebut belum hancur. Sifat

plastis tergantung pada komposisi mineral penyusun batuan dan diperbaharui oleh adanya

pertambahan kwarsa dan mineral lain.

e. Abrasitas

Abrasitas adalah sifat batuan yang menggores permukaan material lain, ini merupakan

suatu parameter yang mempengaruhi kehausan (umur) mata bor dan batang bor. Kandungan

kwarsa dari batuan biasanya petunjuk yang dipercaya untuk mengukur kehausan mata bor.

a) Kekerasan butir batuan, batuan dengan keberadaan butiran kwarsa mempunyai tingkat abrasi

yang tinggi.

b) Bentuk butir, bila bertuk butir tersebut tidak teratur atau lebih abrasive dibanding dengan

bentuk bulat.

c) Ukuran butir.

d) Porosita batuan.

e) Ketidaksamaan, batuan poli mineral sekalipun mempunyai kekerasan sama akan abrasive

karena meningkatakn permukaan kasar.

f. Tekstur

Tektur suatu batuan menujukan hubungan antara minieral-mineral penyusun batuan,

sehingga dapat di klafikasikan berdasarkan sifat-sifat, ikatan antar butir, bobot isi, dan ukuran

butir. Tekstur juga mempengaruri pemboran. Jika butiran berbentuk lembaran, pemboran

akan lebih sulit di banding dengan permukaan bulat seperti batu pasir. Sedangkan batuan

mempunyai bobot isi rendah sehingga lebih mudah jika dibor.

g. Struktur geologi

Struktur geologi seperti patahan, rekahan, kekar, bidang perlapisan berpengaruh kepada

penyesuaian kelurusan lubang ledak.adanaya rekahanrekahan dan ronggarongga dalam

batuan seperti di batu gamping sering mempersulit kinerja pemboran, karena batang bor

dapat terjepit.

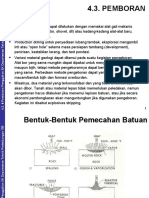

h. Karakteristik pecahan

Karakteristik pecahan dapat seperti tingkah laku apabila batu di kenai palu. Masing

masing tipe batuan mempunyai karakteristik pembongkaran yang benareka ragam dan derajat

pembongkaran berhubungan dengan tektur, komposisi mineral struktur.

2.2.2 Rock Drillability

Drilabilitas batuan adalah temperatur mudah tidaknya mata bor melakukan penetrasi ke

dalam batuan. Drilabilitas batuan merupakan fungsi dari sifat batuan seperti komposisi

mineral, tekstur, ukuran butir dan tingkat pelapukan.

2.2.3 Umur dan Kondisi Mesin bor

Umur dan kondisi mesin bor sangat berpengaruh, karena semakin lama umur alat bor

maka pemakaian kemampuan alat semakin turun.

2.2.4 Kondisi Bit

Kondisi bit sangat berpengaruh pada kecepatan suatu pemboran. Apabila bit dalam

kondisi baik maka kegiatan pemboran dapat berjalan sengan maksimal dan apabila kondisi bit

sudah tidak baik maka kegiatan pengeboran akan menjadi lambat (tidak maksimal).

2.2.5 Penyekrapan Lokasi

Penyekrapan lokasi yaitu pembersihan dan perataan lokasi pengeboran sebelum dilakukan

kegiatan pengeboran. Penyekrapan lokasi biasanya menggunakan alat dozzer untuk

meratakan lokasi pemboran. Tujuan dari penyekrapan lokasi sendiri yaitu agar alat bor dapat

melakukan waktu pindah dari satu titik ke titik yang lain dengan cepat. Semakain baik (rata)

hasil penyekrapan lokasi maka waktu pindah alat bor pun akan semakin cepat.

Gambar 2.1. Kegiatan penyekrapan lokasi

2.2.6 Keterampilan Operator

Keterampilan operator tergantung pada individu masing-masing yang dapat diperoleh dari

latihan dan pengalaman kerja.

2.2.7 Geometri pemboran

Geometri pemboran meliputi diameter lubang ledak, kedalaman lubang ledak, kemiringan

lubang ledak dan pola pemboran.

Gambar 2.2. geometri peledakan

Terminologi dan simbol yang digunakan pada geometri peledakan seperti terlihat pada

Gambar 2.10 yang artinya sebagai berikut:`

B = burden ; L = kedalaman kolom lubang ledak

S = spasi ; T = penyumbat (stemming)

H = tinggi jenjang ; PC = isian utama (primary charge atau powder column)

J = subdrilling

a. Diameter Lubang Tembak

Diameter lubang tembak yang biasanya dipilih disesuaikan dengan sifat-sifat fisik batuan

yang akan diledakkan. Apabila batuan yang akan diledakkan sukar pecah maka penggunaan

diameter lubang tembak yang kecil akan dapat menghasilkan energi peledakkan yang lebih

baik.

Diameter lubang bor yang digunakan di PT. Pamapersada Nusantara distrik TOPB

sendiri yaitu 200 mm.

Gambar 2.3. Lubang bor

b. Kemiringan Lubang Tembak

1) Lubang Tembak Vertikal

Suatu jenjang dengan arah lubang tembak vertikal diledakkan, maka bagian lantai jenjang

akan menerima gelombang tekan terbesar. Gelombang tekan tersebut sebagian akan

dipantulkan pada bidang bebas dan sebagian lagi diteruskan pada bagian bawah lantai jenjang

2) Lubang Tembak Miring

Pada lubang tembak miring, bidang bebas akan menerima gelombang tekan untuk

dipantulkan lebih besar dan gelombang tekan yang diteruskan pada bagian bawah lantai

jenjang lebih kecil (lihat gambar dibawah). Dengan demikian sebagian besar gelombang

tekan yang dihasilkan oleh bahan peledak digunakan untuk membongkar batuan.

Gambar 2.4. Kemiringan Lubang Tembak

c. Pola Pemboran

Pola pemboran merupakan suatu pola pada kegiatan pemboran dengan menempatkan

lubang lubang tembak secara sistematis. Berdasarkan letak letak lubang bor maka pola

pemboran pada umumnya dibedakan menjadi dua macam, yaitu :

1) Pola pemboran sejajar (paralel pattern)

2) Pola pemboran selang-seling (staggered pattern)

Pola pemboran sejajar adalah pola dengan penempatan lubang-lubang tembak yang

saling sejajar pada setiap kolomnya. Sedangkan pola pemboran selang-seling, adalah pola

dengan penempatan lubang-lubang tembak secara selang seling pada setiap kolomnya.

Gambar 2.5. Pola Pemboran

Dalam penerapannya di lapangan, pola pemboran sejajar merupakan pola yang lebih

mudah dalam melakukan pemboran dan untuk pengaturan lebih lanjut. Tetapi perolehan

fragmentasi batuannya kurang seragam, sedangkan pola pemboran selang seling lebih sulit

penanganannya di lapangan namun fragmentasi batuannya lebih baik dan seragam.

Menurut hasil penelitian di lapangan pada jenis batuan kompak, menunjukan bahwa

hasil produktivitas dan fragmentasi peledakan dengan menggunakan pola pemboran selang-

seling lebih baik dari pada pola pemboran sejajar, hal ini disebabkan energi yang dihasilkan

pada pemboran selang-seling lebih optimal dalam mendistribusikan energi peledakan yang

bekerja dalam batuan.

Gambar 2.6.

Pengaruh energi ledakan pada pola pemboran

d. Pola Peledakkan

Pola peledakan merupakan urutan waktu peledakan antara lubang lubang bor dalam

satu baris dengan lubang bor pada baris berikutnya ataupun antara lubang bor yang satu

dengan lubang bor yang lainnya. Pola peledakan ini ditentukan berdasarkan urutan waktu

peledakan serta arah runtuhan material yang diharapkan.

Berdasarkan arah runtuhan batuan, pola peledakan diklasifikasikan sebagai berikut

(Gambar 2.14) :

a. Box Cut, yaitu pola peledakan yang arah runtuhan batuannya ke depan dan membentuk

kotak.

b. Corner cut (echelon cut) , yaitu pola peledakan yang arah runtuhan batuannya ke salah satu

sudut dari bidang bebasnya.

c. V cut, yaitu pola peledakan yang arah runtuhan batuannya kedepan dan membentuk huruf

V.

Berdasarkan urutan waktu peledakan, maka pola peledakan diklasifikasikan sebagai

berikut :

a. Pola peledakan serentak , yaitu suatu pola yang menerapkan peledakan secara serentak untuk

semua lubang tembak.

b. Pola peledakan beruntun, yaitu suatu pola yang menerapkan peledakan dengan waktu tunda

antara baris yang satu dengan baris lainnya.

Setiap lubang tembak yang akan diledakkan harus memiliki ruang yang cukup kearah

bidang bebas terdekat agar energi terkonsentrasi secara maksimal sehingga lubang tembak

akan terdesak, mengembang, dan pecah.

Secara teoritis, dengan adanya tiga bidang bebas (free face) maka kuat tarik batuan

akan berkurang sehingga meningkatkan energi ledakan untuk pemecahan batuan dengan

syarat lokasi dua bidang bebasnya memiliki jarak yang sama terhadap lubang tembak.

Gambar 2.7

Pola peledakan berdasarkan arah runtuhan batuan

2.3. Produksi Pemboran

2.3.1. Waktu Edar Pemboran

Merupakan waktu yang diperlukan alat bor untuk membuat satu lubang ledak dengan

kedalaman tertentu, termasuk adanya hambatan-hambatan yang terjadi selama kegiatan

pemboran berlangsung.

Persamaan waktu edar pemboran untuk batang bor tunggal yaitu :

Ct = Pt + Bt + St + Dt

Keterangan :

Ct = Waktu edar pemboran

Pt = Waktu untuk mengambil posisi mesin bor ke titik pemboran

Bt = Waktu untuk membor

St = Waktu untuk meniup cutting, mengangkat, melepas dan

menyambung batang bor

Dt = Waktu untuk mengatasi hambatan (komponen waktu dinyatakan dalam menit)

Pengamatan siklus pemboran dilakukan berkali-kali sampai diperoleh data yang

cukup. Semakin banyak jumlah pengamatan (n), hasilnya akan memberikan gambaran

kondisi nyata di lapangan.

Persamaan siklus pemboran rata-rata :

Ctr = Ct / n

Kedalaman ratarata lubang bor :

Hr = H / n

2.3.2. Kecepatan Pemboran Rata-Rata

Dari hasil pengamatan akan diperoleh kecepatan pemboran ratarata, yaitu kecepatan

pemboran yang dicapai per satuan waktu dengan memperhitungkan seluruh elemen waktu

yang diperlukan untuk kegiatan pemboran dalam satu putaran peledakan, dinyatakan dalam

m/menit.

- Kecepatan pemboran

H

1

= Vt

1

Ct

Dimana :

Vt = Kecepatan pemboran

H = Kedalaman lubang tembak

Ct = Cycle time

Persamaan kecepatan pemboran rata-rata :

Vt

1

+ Vt

2

+ . . . + Vt

n

Vt =

n

Dimana :

n = Jumlah pengamatan

2.3.3. Efisiensi Kerja Alat bor

Efisiensi kerja pemboran dinyatakan dalam persen waktu produktif terhadap waktu

kerja terjadwal. Waktu produktif adalah waktu yang digunakan untuk kerja pemboran.

Persamaan efisiensi kerja dinyatakan :

Ek =

Keterangan :

Ek = Efisiensi waktu pemboran (%)

Wp = Waktu yang digunakan untuk kerja pemboran (menit)

Wt = Jumlah waktu kerja terjadwal (menit)

2.3.4. Volume Setara

Volume setara (equivalent volume, Veq) menyatakan volume batuan yang diharapkan

terbongkar untuk setiap meter kedalaman lubang ledak yang dinyatakan dalam m

3

/m.

Persamaan volume setara :

Veq =

Keterangan :

Veq = Volume setara (m

3

/m)

V = Volume batuan yang diharapkan terbongkar (m

3

)

H = Kedalaman lubang ledak (m)

Berat batuan dapat dihitung dengan persamaan sebagai berikut :

V = A x L

Keterangan :

A = Luas daerah yang akan diledakkan (m)

L = Tinggi jenjang (m)

2.3.6. Produksi alat Bor Berdasarkan Kecepatan Pemboran

Produksi pengeboran Berdasarkan Kecepatan Pemboran merupakan jumlah

kedalaman lubang ledak yang di hasilkan per jam jadi:

Produksi pemboran = kedalaman rata-rata (Hrr)

cycle time rata-rata (Ctrr)

Vt = Hrr

Ctrr

2.3.5. Produksi alat Bor Berdasarkan Volume Peledakan

Produksi mesin bor tergantung pada kecepatan pemboran mesin bor, volume setara dan

penggunaan effektif mesin bor. Produksi mesin bor dinyatakan dalam satuan m

3

/jam.

Persamaan produksi mesin bor adalah :

P = Vt Veq Eff 60

Keterangan :

P = produksi mesin bor (m

3

/jam)

Vt = kecepatan pemboran rata-rata (m/menit)

Veq = volume setara (m

3

/m)

Eff = effisiensi kerja pemboran (%)

60 = 1 jam dinyatakan dalam menit.

BAB III

METODE PENELITIAN

3.1. Gambaran Umum Wilayah Penelitian

3.1.1. Lokasi dan Kesampaian Daerah

Wilayah Kuasa Pertambangan Eksploitasi PT. TOP terletak di Desa Buhut dan

sekitarnya, lebih kurang 223 km ke arah timur laut dari Kota Palangka Raya. Secara

administratif termasuk dalam wilayah Kecamatan Kapuas Tengah, Kabupaten Kapuas,

Provinsi Kalimantan Tengah. (lampiran A).

Kesampaian daerah dapat dicapai dengan rute sebagai berikut :

A. Alternatif 1.

Menggunakan jalan darat dengan kendaraan roda empat dengan route sebagai berikut

:

a) Palangka Raya Kecamtan Timpah (simpang 4 Desa Betapah) 3 jam (menggunakan

kendaraan roda empat).

b) Simpang 4 Desa Betapah Buhut 2 jam (menggunakan kendaraan roda empat).

c) Buhut Mess/Site 15 menit (menggunakan kendaraan roda empat).

B. Alternatif 2.

Menggunakan jalan darat dengan kendaraan roda empat dengan route sebagai berikut

:

a) Palangka Raya Timpah Pujon 3,5 jam (menggunakan kendaraan roda empat).

b) Pujon Buhut 45 menit (menggunakan kendaraan roda empat).

3.1.2. Keadaan Iklim dan Curah Hujan

Data iklim dan curah hujan tahun 2005-2013 untuk wilayah Kecamatan Kapuas Tengah,

menyatakan bahwa daerah penyelidikan beriklim tropis lembab dengan temperatur berkisar

antara 20 25 C dan maksimal mencapai 37C. Intensitas penyinaran matahari selalu tinggi

dan sumberdaya air yang cukup banyak, sehingga menyebabkan tingginya penguapan yang

menimbulkan awan aktif/tebal. Hujan terjadi hampir sepanjang tahun, dimana curah hujan

terbanyak jatuh pada tahun 2011 .

Tabel 3.1

Curah Hujan Tahunan Kecamatan Kapuas Tengah Tahun 2005-2013

Tahun

Curah Hujan

(mm)

Hari Hujan

(hh)

1 2 3

2005 3486,1 211

2006 3347,1 188

2007 3534,2 216

2008 3130,3 216

Katalog BPS : Kapuas Dalam angka 2010

Badan Meteorologi Klimatologi dan Geofisika Palangka Raya

PT. Pamapersada Nusantara District TOPB

3.1.3. Flora dan Fauna

Jenis flora yang masih tumbuh tersisa di daerah penyelidikan antara lain : meranti

ulin, punsi, rotan dan berbagai jenis perdu serta semak belukar. Sedangkan, jenis fauna yang

dijumpai antara lain : ular, biawak, babi hutan, rusa, kancil, kera serta berbagai jenis burung

dan ikan air tawar.

3.1.4. Sosial Dan Kependudukan

Penduduk di Kecamatan Kapuas Tengah, khususnya diwilayah Desa Buhut dan

sekitarnya umumnya terdiri dari Suku Dayak Kapuas, Suku Banjar dan Jawa serta beberapa

suku lainnya adalah merupakan pendatang, khususnya Suku Jawa yang berdiam di sana pada

umumnya mengikuti program transmigrasi.

Suku Dayak Kapuas, sebagian dari mereka telah memeluk agama Kristen dan Islam,

sebagian lainnya masih memeluk agama asal (tradisi) Kaharingan. Para pendatang (Suku

Banjar, Jawa, dll.) umumnya beragama Islam. Kehidupan antar umat beragama terlihat baik,

2009 3037,2 171

2010 4273 228

2011 4449 190

2012 3097 191

2013 3150 205

begitu pula dengan sarana peribadatan yang telah tersedia. Mata pencaharian penduduk

setempat umumnya berladang, berdagang dan sebagian bekerja di Perusahaan. Jumlah rumah

tangga yang ada di desa Buhut jaya sebanyak + 300 kepala keluarga.

3.1.5. Struktur Organisasi Perusahaan

Gambar 3.1

Struktur Organisasi Perusahaan

3.2. Kondisi Geologi

3.2.1. Geologi Regional

Secara fisiografi daerah eksplorasi dan sekitarnya merupakan bagian dari tepian utara

sub-cekungan Barito yang berbatasan dengan cekungan Kutai, dimana pada bagian utara dan

barat masing-masing dibatasi oleh Tinggian Kucing dan Paparan Sunda. Secara regional

daerah eksplorasi terpetakan dalam Peta Geologi Regional Lembar Muara Teweh skala 1 :

250.000 dan Lembar Buntok skala 1 : 250.000 .

Kegiatan tektonik di daerah eksplorasi dan sekitarnya telah dimulai sejak

Mezosoikum yang ditandai dengan munculnya batuan granit, granodiorit, diorite, dan gabro

dalam Kompleks Busang. Kemudian diikuti oleh munculnya batuan gunungapi Kasale dan

pengendapan Kelompok Selangkai pada Kapur Akhir. Pada Awal Eosen Tengah terjadi

kegiatan gunungapi yang menghasilkan batuan gunungapi Nyaan. Pada Kala Eosen Akhir di

Cekungan Barito dan Hulu Mahakam terbentuk Formasi Haloq, Batukelau, Batuayau dan

Formasi Tanjung (tersingkap di daerah eksplorasi). Selanjutnya, khususnya di Cekungan

Barito, sejak Oligosen Akhir hingga Miosen Awal terendapkan Formasi Berai (tersingkap di

daerah eksplorasi), Montalat, Jangkang, Karamuan, Purukcahu yang diikuti oleh kegiatan

gunungapi Malasan. Pada kala yang sama juga terjadi terobosan Sintang. Pada Kala Miosen

Tengah hingga Miosen Akhir diendapkan Formasi Warukin (tersingkap di daerah eksplorasi).

Pada Kala Miosen Akhir hingga Kuarter terjadi kegiatan gunung api Mentulang dan

Bondang.

Struktur geologi yang berkembang berupa sesar, perlipatan dan kelurusan yang

umumnya berarah baratdaya-timurlaut dan barat laut tenggara. Sesar terdiri dari sesar normal,

sesar mendatar dan sesar naik yang melibatkan batuan sedimen berumur Tersier dan Pra

Tersier. Kelurusan-kelurusan diduga merupakan jejak/petunjuk sesar dan kekar yang berarah

sejajar dengan struktur umum. Lipatan-lipatan berupa sinklin dan antiklin seperti halnya

dengan kelurusan juga berarah sejajar dengan struktur regional, timurlaut-baratdaya. Oleh

karena litologi umumnya didominasi oleh batuan yang berumur Tersier, maka diduga

kehadiran sesar, kelurusan dan perlipatan berhubungan erat dengan kegiatan tektonik pada

Zaman Tersier .

3.2.1.1. Morfologi

Wilayah eksplorasi yang meliputi Blok Prospek Buhut dan Bisa (lampiran B)

umumnya ditempati oleh satuan morfologi perbukitan bergelombang rendah sedang dan

sebagian kecil pedataran alluvial, terdiri dari :

A. Satuan Perbukitan Bergelombang Rendah - Sedang

Satuan ini menempati lebih kurang 95% dari wilayah eksplorasi. Umumnya

dijumpai pada wilayah-wilayah di ruas bagian tengah hingga bagian hulu sungai-sungai

yang mengalir di wilayah ini. Litologi penyusun sebagian besar terdiri dari litologi Formasi

Tanjung (di bagian tengah) dan batuan Pra Tersier (Kelompok Busang) di bagian utara yang

memperlihatkan kenampakan perbukitan bergelombang sedang. Sedangkan, di bagian selatan

ditempati oleh litologi dari Formasi Berai yang memberikan kenampakan morfologi

perbukitan bergelombang landai.

B. Satuan Pedataran Aluvial

Satuan pedataran aluvial hanya menempati sebagian kecil wilayah eksplorasi

(lebih kurang 5%). Satuan ini di jumpai di sekitar wilayah bagian hilir dari wilayah aliran-

aliran sungai, seperti Sungai Menghantai, Sepan, Nanapbajang, Tiwaidiwung dan

Nanopompot serta Sungai Buhut (bagian timur KP). Satuan ini ditempati oleh batuan aluvial

sungai.

Sungai-sungai yang mengalir di wilayah Blok Prospek Buhut dan Bisa meliputi

Sungai Sekombet, sebuhu yang mengalir ke Sungai Julukan (sebelah barat daerah Blok

Prospek Buhut), serta Sungai Atepbaner, Ahas, Manghantai, Kajaronte, Sepan, Nanapbajang,

Tiwaidiwung dan Nanapompot yang mengalir ke Sungai Buhut di sebelah selatan Blok

Prospek Buhut - Bisa.

Berdasarkan bentuk penampang sungai dan bentuk lembahnya yang menyerupai

huruf U, maka daerah tersebut termasuk dalam tahapan sungai dewasa.

3.2.1.2. Stratigrafi

Batuan-batuan yang tersingkap di daerah Kalimantan Tengah khususnya daerah

Kabupaten Kapuas sebagian besar adalah batuan yang berumur Tersier (Eosen Akhir

Miosen Awal) yang terendapkan pada Cekungan Barito. Batuan-batuan tesebut terdiri dari

litologi yang berasal dari Formasi Tanjung dan Formasi Berai. Batuan-batuan sedimen

Tersier tersebut menutupi basement yang berumur Pra Tersier (Mezosoikum) yang disebut

sebagai Kompleks Busang.

Kompleks Busang (PTub) adalah merupakan basement dari Cekungan Barito dan juga

merupakan tertua yang tersingkap di daerah eksplorasi. Kompleks Busang tersingkap berupa

batuan gabro yang termalihkan, serpentinit dan sekis yang tersingkap di tepian bagian utara

batas daerah eksplorasi.

A. Formasi Tanjung (Tet)

Formasi Tanjung tersingkap hampir di sebagian besar daerah eksplorasi, yaitu

meliputi bagian tengah hingga bagian utara yang penyebarannya memanjang relatif hampir

timur-barat.

Formasi Tanjung dibagi menjadi 2 satuan, yaitu Formasi Tanjung Bagian Bawah dan

Formasi Tanjung Bagian Atas.

a) Formasi Tanjung Bagian Bawah :

Satuan ini umumnya didomonasi oleh batupasir kuarsa di bagian bawah, sedangkan di

bagian tengah hingga bagian atas didominasi oleh batupasir abu-abu dengan sisipan

batulempung, batulanau, batupasir hitam dan batubara. Tebal satuan ini diperkirakan

mencapai >150 meter.

Batupasir kuarsa, putih kekuningan, keras, berukuran sedang kasar, terpilah sedang

buruk, porositas baik, kemas terbuka, didominasi oleh mineral kuarsa. Setempat di bagian

bawah bersifat konglomeratan dengan fragmen berukuran 0.50 1.50 cm yang terdiri dari

kuarsa susu, metasedimen, andesit dan basal. Batupasir, berwarna abu-abu terang, keras

agak rapuh, berbutir sedang kasar, terpilah baik sedang, membulat menyudut tanggung,

didominasi oleh mineral kuarsa dan sebagian kecil hadir mineral hitam (mineral mafik), mika

dan tufa. Batupasir hitam, bersifat karbonan, keras, masif, berbutir halus sedang, membulat

menyudut tanggung, terpilah sedang, berbintik putih (material tufa), mengandung kuarsa.

Batulanau, abu-abu kecoklatan, agak keras, sebagian karbonan, struktur sedimen laminasi

sejajar sebagian karbonan dan lensa tipis batubara dan kadang-kadang menyerpih. Di bagian

tengah satuan ini pada batulanau ditemukan jejak fosil berupa fosil foram kecil.

Batulempung, abu-abu kecoklatan, berukuran lempung, agak lunak, sebagian karbonan dan

lensa tipis batubara. Batubara, Bright Coal Banded Coal, berwarna hitam, kilap sub-

vitreous vitreous, agak keras rapuh, pecahan sub-conchoidal conchoidal, cleat rapat

jarang dan juga sebagian kecil memperlihatkan lapisan batubara Dull Coal berwarna hitam

kecoklatan coklat, agak keras keras, kilap tanah, even, blocky, cleat jarang. Tebal

batubara berkisar 0.15 5.07 meter. Batubara umumnya memiliki parting berupa

batulempung karbonan.

b) Formasi Tanjung Bagian Atas :

Satuan ini terdiri dari perselingan antara batulanau, batupasir dan batulempung

dengan sisipan batubara. Perselingan ini lebih didominasi oleh batulanau. Tebal satuan ini

mencapai >125 meter. Batu lanau, abu-abu terang, keras, sebagian karbonan. Batupasir, abu-

abu terang, agak rapuh, berukuran halus sedang, sebagian tufaan, terpilah baik, umumnya

didominasi oleh mineral kuarsa. Batulempung, abu-abu terang abu-abu gelap, sebagian

karbonan, lunak agak keras. Batubara, Bright Coal Banded Coal, berwarna hitam, kilap

sub-vitreous vitreous, agak keras rapuh, pecahan sub-conchoidal conchoidal, cleat

rapat jarang dan juga sebagian kecil memperlihatkan lapisan batubara Dull Coal berwarna

hitam kecoklatan coklat, agak keras keras, kilap tanah, even, blocky, cleat jarang. Tebal

batubara berkisar 0.15 6.77 meter. Batubara umumnya memiliki parting berupa

batulempung karbonan. Formasi Tanjung diendapkan pada lingkungan pengendapan litoral

sampai rawa yang diduga berumur Eosen Akhir (Supriatna dkk., 1995). Formasi Tanjung

menutupi secara tidak selaras Kompleks Busang.

B. Formasi Berai (Tomb)

Di daerah penyelidikan Formasi Berai tersingkap di bagian selatan daerah eksploitasi.

Penyebarannya memanjang timur barat, seperti yang tersingkap pada di bagian hilir Sungai

Menghantai dan Sungai Tiwaidiwung. Formasi Berai terdiri dari batugamping abu-abu abu-

abu terang, sangat kompak dan keras, mengandung fosil foram besar dan fosil koral, sebagian

terkristalisasi, dan sebagian lainnya memperlihatkan kesan berlapis.

Formasi Berai diendapkan diendapkan secara selaras di atas Formasi Tanjung pada

Kala Oligosen Miosen Awal dalam lingkungan pengendapan laut dangkal. Ketebalan

Formasi Berai diperkirakan mencapai 450 meter.

C. Endapan Aluvial (Qa)

Endapan aluvial adalah endapan termuda yang berumur Kuarter (Resen) dan

merupakan endapan hasil rombakan batuan yang lebih tua terdiri dari material berukuran

lumpur, pasir, kerikil dan kerakal yang bersifat lepas. Pada umumnya endapan ini menempati

gosong sungai dan daerah limpahan banjir yang terus berlangsung sampai saat ini. Tebal

endapan aluvial ini antara beberapa sentimeter hingga mencapai 3 meter.

3.2.1.3. Struktur Geologi

Struktur geologi yang berkembang berupa sesar, perlipatan dan kelurusan yang

umumnya berarah baratdaya-timurlaut dan barat laut tenggara. Sesar terdiri dari sesar normal,

sesar mendatar dan sesar naik yang melibatkan batuan sedimen berumur Tersier dan Pra

Tersier. Kelurusan-kelurusan diduga merupakan jejak/petunjuk sesar dan kekar yang berarah

sejajar dengan struktur umum. Lipatan-lipatan berupa sinklin dan antiklin seperti halnya

dengan kelurusan juga berarah sejajar dengan struktur regional, timurlaut-baratdaya. Oleh

karena litologi umumnya didominasi oleh batuan yang berumur Tersier, maka diduga

kehadiran sesar, kelurusan dan perlipatan berhubungan erat dengan kegiatan tektonik pada

Zaman Tersier

3.2.2. Kondisi Geologi Daerah Penelitian

3.2.2.1. Morfologi

Kondisi morfologi daerah penelitian pada Pit Bisa dikategorikan pada kondisi

morfologi bergelombang kuat dengan ketingian diatas 100 m dari permukaan laut.

3.2.2.2. Stratigrafi

Statigrafi wilayah penelitian yang dilakukan pada Pit Bisa adalah formasi Berai dan

Pamalukan yang merupakan formasi pembawa batubara. Di daerah penyelidikan formasi

Pamalukan tersingkap di hampir seluruh bagian daerah eksploitasi. Penyebarannya

memanjang timur barat, seperti yang tersingkap pada di bagian hilir Sungai Menghantai dan

Sungai Tiwaidiwung. Formasi Berai terdiri dari batugamping abu-abu abu-abu terang,

sangat kompak dan keras, mengandung fosil foram besar dan fosil koral, sebagian

terkristalisasi, dan sebagian lainnya memperlihatkan kesan berlapis (Lampiran C).

3.2.2.3. Struktur Geologi

Struktur geologi wilayah penelitian pada Pit Bis terdapat patahan/sesar dan perlipatan

batuan. Sesar terdiri dari sesar normal, sesar mendatar dan sesar naik, lipatan-lipatan berupa

sinklin dan antiklin. Maka diduga kehadiran sesar, kelurusan dan perlipatan berhubungan erat

dengan kegiatan tektonik pada Zaman Tersier.

3.3. Alat dan Bahan

Adapun peralatan yang digunakan pada saat penelitian Tugas Akhir selama

diperusahaan antara lain :

1. Kamera digital.

2. Buku tulis.

3. Alat tulis.

4. Kalkulator/Alat hitung.

5. Laptop.

6. Alat Pelindung Diri (APD).

7. Perlengkapan pendukung lainnya

3.4. Tata Laksana Penelitian

3.4.1. Langkah kerja

Penyusunan Laporan Penelitian Tugas Akhir ini dilakukan dengan metode pustaka,

metode wawancara dan metode pengamatan dilapangan.

Studi literatur/metode pustaka dilakukan sebelum dan terus dilakukan selama penyusunan

laporan Tugas Akhir. Pada tahap ini dilakukan pengumpulan sumber-sumber informasi yang

berkaitan dengan penelitian tentang kegiatan proses peledakan sampai hasil dari peledakan,

serta proses pemuatan hasil dari peledakan yang diterapkan PT. Pamapersada Nusantara

District TOPB dan berbagai referensi kepustakaan yang mendukung terhadap penyusunan

Laporan kerja praktek. Salah satunya adalah modul juru ledak dan buku-buku lainnya.

Selama di lapangan, pengumpulan data-data menggunakan metode pengamatan,

dokumentasi, dan interview. Kemudian Pengumpulan data-data sekunder berupa data jumlah

bahan peledak, jenis bahan peledak, peralatan peledakan, alat muat, profil perusahaan,

Standard Operational Procedures (SOP) perusahaan dan peta-peta yang diperlukan.

Setelah data-data didapatkan, kemudian diolah dan dianalisis mengenai

permasalahan-permasalahan yang telah diamati. Setelah itu, dicari solusi untuk

menyelesaikan permasalahan yang ada.

Kemudian data-data yang telah diolah dan dianalisis tersebut disusun menjadi suatu

laporan.

3.4.2. Metode Penelitian

Metode penelitian yang digunakan pada penelitian ini ialah penelitian langsung di

lapangan, yaitu terdiri dari :

1. Observasi Lapangan

Pengamatan terhadap kondisi dan keadaan di lapangan serta kegiatan penambangan,

kemudian dilakukan pengumpulan data dari instansi terkait dan literatur-literatur yang terkait

serta data atau arsip perusahaan yang mendukung pekerjaan penelitian.

2. Perumusan Masalah

Menentukan permasalahan yang akan dibahas dalam kaitanya dengan tujuan

penelitian dan mengelompokannya sesuai dengan data-data yang diperlukan.

3. Pengambilan Data

Pada tahap pengambilan data, pokok-pokok pekerjaan yang dilakukan antara lain

adalah :

A. Pengamatan Lapangan

Melakukan pengamatan dan mencatat proses kegiatan pemboran di lapangan, yaitu

mengambil data geometri peledakan (burden, spacing dan kedalaman), serta pengambilan

data dari proses peledakan.

Data-data yang diperlukan antara lain :

a) Kondisi lingkungan sekitar daerah penambanngan.

b) Metode pemboran yang di gunakan.

c) Plan produksi tahun 2013.

d) Drilling report

e) Blasting report

f) Circle time alat pemboran.

4. Pengolahan dan Analisa Data

Mengolah dan menganalisa data yang ada untuk dapat memecahkan suatu permasalahan,

dengan melakukan perbaikan terhadap permasalahan tersebut.

5. Kesimpulan

Sebagai rekomendasi kepada perusahaan untuk menyelesaikan permasalahan di lapangan

yang terkait dengan hasil penelitian ini.

3.4.3 Diagram Alir Penelitian

Gambar 3.2. Bagan Alir Penelitian

3.4.4. Waktu Penelitian

Tabel 3.2 Waktu Penelitian

Kegiatan

Juli 2013 Agustus 2013 September 2013

I II III IV I II III IV I II III IV

Studi Literatur

Pengambilan data

Pembahasan dan evaluasi

Pembuatan laporan

Presentasi Perusahaan

Seminar Kampus

BAB IV

HASIL DAN PEMBAHASAN

4.1. Hasil

Tujuan kegiatan pemboran dan peledakan pada PT. Pamapersada Nusantara distrik

TOPB adalah untuk membongkar overburden, sehingga sasaran produksi pembongkaran

overburden pada tahun 2013 sebanyak 17.018.472 bcm/tahun dapat terpenuhi (Lampiran D).

4.1.1 kegiatan Pemboran

Langkah-langkah kegiatan pengeboran lubang ledak pada PT. Pamapersada Nusantara

distrik TOPB:

1.Merencanakan lokasi pemboran

Merupakan tahap awal untuk mengetahui lokasi yang akan di lakukan kegiatan

pemboran atau perintah kerja harian dikeluarkan oleh dept head produksi kepada head section

drill and blast yang di ketahui oleh dept. engineering.

2.Mempersiapkan lokasi peledakan

Merupakan tahap setelah merencanakan lokasi pemboran yang terdiri dari:

penyekrapan

Kegiatan penyekrapan di lakukan dengan menggunakan alat mekanis bulldozer yang

bertujuan untuk meratakan dan gundukan pembatas lokasi, gambar kegiatan penyekrap dapat

di lihat pada gambar di bawah ini.

Gambar 4.1.

proses kegiatan penyekrapan lokasi pengeboran

Pemasangan titik lubang bor

Pemasangan titik lubang bor bertujuan untuk mempermudah dalam pembuatan blast

design dan membantu operator untuk melakukan pemboran, Gambar pemasangan titik lubang

bor dapat di lihat di bawah ini.

Gambar 4.2.

Proses Kegiatan Pemasangan Titik Lubang Bor

3. pemboran lubang ledak

dalam satu kali pemboran lubang ledak terdapat beberapa tahap yaitu :

a. lokasi yang datar terdiri dari :

turunkan jack

naikkan mast

penetrasi (pengeboran)

cabut penetrasi (pengeboran)

naikkan jack

travel (pindah titik)

b. lokasi yang memiliki kemiringan terdiri dari :

turunkan jack

naikkan mast

penetrasi (pengeboran)

cabut penetrasi (pengeboran)

turunkan mast

naikkan jack

travel (pindah titik)

4. pemeriksaan kondisi dan kedalaman lubang

pemeriksaan kondisi lubang basah atau kering

pemeriksaan kedalaman sesuai rencana atau tidak

4.1.2 Alat Bor

Alat bor yang digunakan dalam kegiatan pemboran adalah alat bor merk Drilltech D

245 S dengan panjang batang bor 8,6 m dan mata bor yang digunakan adalah Tricon bit

dengan diameter 7 7/8 inch ada 2 unit dan diameter 6 1 unit. Alat bor tersebut dilengkapi

dengan kompressor type : Two Stage Oil Flooder Screw Type, dengan kapasitas udara sebesar

700 cfm (19,8 m

3

/mt) mampu menghasilkan tekanan 100 psi ( 689 kPa) dengan putaran

1800 rpm ( lampiran E ).

Gambar 4.3.

Alat bor Drilltech D 245 S

4.1.3 Faktor-faktor yang mempengaruhi alat bor

4.1.3.1 Lithology

Lithology Batuan Di Pit Bisa Pt.Pamapersada Nusantara Distrik TOPB sebagian besar di

pengaruhi oleh claystone,dan sedikit sand stone (lampiran F).

4.1.3.2 Kemiringan Pemboran

Kemiringan pemboran yang diterapkan di lapangan adalah pemboran vertikal

terhadap bidang horizontal dengan kedalaman lubang ledak disesuaikan dengan jenjang yang

akan dibuat (Gambar 4.4). Penerapan pemboran vertikal dengan pertimbangan pemboran

yang dilakukan akan lebih mudah dikerjakan dan lebih akurat, sehingga produktivitas

pemboran dapat lebih tinggi.

Gambar 4.4

Kemiringan pemboran yang diterapkan di lapangan

4.1.3.3 Pola Pemboran

Pola pemboran yang diterapkan di lapangan adalah pola staggert patern (Gambar

4.5). Pola ini digunakan karena secara teoritis energi ledakan yang dihasilkan akan

tersalurkan secara maksimal, sehingga fragmentasi batuan hasil peledakannya akan lebih

seragam dan baik.

Gambar 4.5

Pola pemboran yang diterapkan di lapangan

4.1.3 Produksi Pemboran

4.1.3.1 Waktu Edar (Cycle Time) Pemboran

Merupakan waktu yang diperlukan untuk membuat satu lubang ledak dengan

kedalaman tertentu, termasuk hambatan hambatan yang terjadi selama kegiatan pemboran

berlangsung.Yang dimaksud dengan cycle time pemboran adalah waktu yang digunakan

untuk melakukan satu siklus gerakan alat pada saat beroperasi dimana siklus (ct) untuk

pemboran terdiri dari :

a. Turunkan jack

b. Naikkan mast

c. Penetrasi (pengeboran)

d. Cabut penetrasi (pengeboran)

e. Turunkan mast

f. Naikkan jack

g. Travel (pindah titik)

Berdasarkan pengamatan selama di lapangan waktu rata-rata yang di perlukan alat bor

dalam satu siklus pemboran sebesar 7 menit 21 detik (lampiran G)

.

4.1.3.2 Kecepatan Pemboran

Untuk mengetahui kecepatan pemboran pada alat bor, maka harus diketahui waktu

yang dibutuhkan oleh alat bor untuk membuat keseluruhan lubang tembak dalam setiap

kegiatan peledakannya. Waktu total yang diperoleh kemudian dibagi sesuai dengan jumlah

lubang tembak, waktu rata-rata inilah yang dianggap sebagai kecepatan pemboran (Vt).

Faktor-faktor yang mempengaruhi kecepatan pemboran yaitu :

a. Kekerasan batuan

b. kondisional lokasi pengeboran

c. Keadaan peralatan pemboran yang digunakan

d. Keterampilan (skill) juru bor/pekerja

e. Keadaan Cuaca

Berdasarkan data hasil pengamatan kegiatan pemboran di lapangan , maka diperoleh

kecepatan pemboran rata-rata dengan kedalaman rata-rata 7,35 meter dan cycle time rata-

rata 7.21 menit (lampiran H) sebesar:

= 61.16 m / jam

4.1.3.3 Efisiensi waktu Pemboran

Efisiensi waktu pemboran merupakan perbandingan antara waktu kerja produktif dari

alat bor dengan waktu kerja yang tersedia setiap harinya dan dinyatakan dalam bentuk

persentase. Dari hasil pengamatan di lapangan diperoleh waktu Efektivitas alat bor sebesar 75

% (Lampiran I).

4.1.3.4 Volume Setara

Volume Setara (equivalent volume, Veq) menyatakan volume batuan yang diharapkan

terbongkar untuk setiap meter kedalaman lubang ledak. Angka ini sangat berguna untuk

menaksir kemampuan alat bor yang digunakan untuk membuat lubang ledak. Nilai (Veq)

tergantung dengan pola peledakan dan pola pemboran yang digunakan.

Volume setara (Equivalent Volume) berfungsi untuk menentukan kapasitas produksi

alat.

Dari pengamatan di lapangan dan kemudian dilakukan perhitungan, didapatkan nilai

volume setara kondisi saat ini sebesar 52 m

3

/m dengan burden dan spasi 7 x 8 (Lampiran J).

4.1.3.5 Produksi Pemboran

Produksi pemboran dipengaruhi oleh beberapa faktor yaitu kecepatan pemboran,

volume setara dan effisiensi pemboran.

Berdasarkan hasil pengamatan dan perhitungan data waktu edar di lapangan maka

didapat jumlah produksi pemboran pada kondisi saat ini sebesar 2.434 bcm/jam dengan

burden dan spasi 7 x 8 (Lampiran K).

4.2 Pembahasan

Berdasarkan keterangan dari hasil-hasil perhitungan sebelumnya beberapa hal yang

masih perlu dibahas secara mendalam. Produktifitas dapat di tentukan dengan berdasarkan

kecepatan pemboran dan volume peledakan.

4.2.1 Produktifitas berdasarkan kecepatan pemboran

Produksi pengeboran Berdasarkan Kecepatan Pengeboran

merupakan jumlah kedalaman lubang ledak yang di hasilkan per jam.

Produksi pengeboran = kedalaman rata-rata (Hrr)

cycle time rata-rata (Ctrr

= Hrr

Ctrr

Standar target kedalaman pengeboran lubang ledak per jam untuk satu unit mesin bor

di PT. Pamapersada Nusantara district TOPB adalah 60 m/jam.

Maka berdasarkan hasil pengamatan di lapangan jumlah kedalaman lubang ledak

yang di bor adalah:

Produksi pengeboran = Hrr

Ctrr

= 7.35 = 1.02 m/menit

7.21

= 61.16 m/jam

Perhitungan : 61.16 60 = 1,16 m

1 % dari 60 = 0,6 m

Jadi kelebihan target = 1,16

0,6

= 1.93 %

Jadi produktifitas alat bor selama melakukan kerja praktek berdasarkan kecepatan

pengeboran alat bor mencapai target sekitar 101,93% dari target yang tetapkan.

Dengan mengetahui kecepatan pemboran maka kita dapat mengetahui hasil lubang

bor yang di peroleh,yaitu :

Tabel 4.1 Produksi Jumlah Lobang Ledak

Kedalaman

(m)

Kecepatan

pemboran

(m/jam)

Jumlah

lobang

8.5 61.16 7

8 61.16 8

7.5 61.16 8

7 61.16 9

6.5 61.16 9

6 61.16 10

5.5 61.16 11

5 61.16 12

4.5 61.16 14

4 61.16 15

4.2.2 Produktifitas berdasarkan volume peledakan

Rencana produksi pembongkaran overburden pada tahun 2013 sebanyak 17.018.472 Bcm

atau per harinya sebesar 52.350 bcm.

Berdasarkan pengamatan di lapangan jumlah alat bor yang bekerja sebanyak 2

unit.Untuk kapasitas produksi overburden untuk 1 unit alat bor sebesar 2.434 m

3

/jam dengan

waktu kerja sebesar 18 jam/hari .

Kapasitas Produksi 1 unit alat bor :

1 hari kerja = 2434 x 18 jam

= 43.812 bcm

1 tahun kerja = 43.812 x 327 hari

= 14.326.524 bcm

Kapasitas Produksi dengan 2 unit alat bor

Produksi pengeboran per hari = 43.812 bcm x 2

= 82.624 bcm

Produksi pengeboran per tahun = 14.326.524 bcm x 2

= 28.653.048 bcm

Jadi produktifitas pengeboran selama melakukan kerja praktek berdasarkan target

produksi perusahaan 90 % dari rencana produksi yaitu 17.018.472 bcm/tahun adalah :

Produktifitas alat bor = produksi pengeboran rencana produksi

= 28.653.048 - 17.018.472

= 11.634.576 bcm

1 % dari 17.018.472 = 170.184 bcm

kelebihan dari target produksi = 11.634.576

170.184

= 68,36 %

Jadi produktifitas alat bor mencapai target sebesar 168,36 % dari target yang di tentukan.

4.2.3 Waktu Efektif Bekerja Alat Bor

Bila produksi alat bor melebihi dari target produksi perusahaan maka akan terjadi standby alat

bor.

Untuk mencari waktu efektif bekerja 1 unit alat bor per hari adalah :

Alat bekerja selama 18 jam :

1 jam kerja dari 82.624 adalah 4.590 bcm per jam

Jam kerja menurut target 52.350 /4.590 = 10,69 jam/hari

Waktu efektif rata-rata = 10,69 jam/hari

Waktu standby alat = 18-10,69 = 7,31 jam/hari

Jadi waktu efektif rata-rata alat bor melakukan pengeboran untuk mencapai target

produksi perusahaan tahun 2013 sebesar 10,69 jam/hari,sedangkan Waktu standby rata-rata

alat sebesar 7,31 jam/hari.

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil dan pembahasan sebelum nya, maka dapat di ambil kesimpulan sebagai berikut :

1. Alat bor yang digunakan adalah merk sandvik type Drilltech D 245 S

2. Alat bor yang di gunakan ada 2 (dua) unit yaitu DR93, DR92.

3. Produktifitas alat bor berdasarkan kecepatan pengeboran melebihi target sebesar 101,93 %

atau 61,16 m/jam dari target yang di tentukan sebesar 60 m/jam.

4. Produktifitas alat bor berdasarkan volume peledakan melebihi target sebesar 168 % atau

28.653.048 bcm/tahun dari target yang di tentukan sebesar 17.018.472 bcm/tahun.

5. Selama melakukan kerja praktek waktu siap kerja atau physical avability (PA) dari alat bor

untuk melakukan kegiatan pengeboran sebesar 18 jam atau 75%.

6. Selama melakukan kerja praktek Waktu efektif atau Use of Availability (UA) alat bor

melakukan pengeboran untuk mencapai target produksi perusahaan berdasarkan pengamatan

di lapangan adalah 10,69 jam/hari atau 44%.

7. waktu alat standby berdasarkan pengamatan di lapangan sebesar 7,31 jam/hari.

5.2 Saran

1. Untuk mencapai target produksi perusahaan per tahun maka jam kerja alat bor di kurangi .

2. Apabila ingin mengoptimalkan kinerja alat bor maka harus di lakukan penambahan target

produksi perusahaan.

3. Waktu alat Stanby sebesar 7,31 jam/hari sebaiknya di gunakan untuk pencucian alat,

pemeriksaaan alat bor, service ringan/daily check.

Anda mungkin juga menyukai

- Survey Tambang Bawah TanahDokumen31 halamanSurvey Tambang Bawah TanahagoypratamaBelum ada peringkat

- Buku Panduan Praktikum Peledakan 2023Dokumen49 halamanBuku Panduan Praktikum Peledakan 2023Ni Kadek WahyulianingsihBelum ada peringkat

- SUBLEVEL STOPINGDokumen34 halamanSUBLEVEL STOPINGBreeford Theo Karnova ZebuaBelum ada peringkat

- Laporan Kerja Praktek IndustriDokumen30 halamanLaporan Kerja Praktek IndustriAlvy RachmanBelum ada peringkat

- Sand FillingDokumen2 halamanSand FillingDayu AridayantiBelum ada peringkat

- OHT Pelaporan PeledakanDokumen27 halamanOHT Pelaporan Peledakanriski ramadhanBelum ada peringkat

- Rangkaian PeledakanDokumen12 halamanRangkaian PeledakanIndra Ayu AW100% (3)

- Kuliah 1 Teknik Pemboran & PenggalianDokumen6 halamanKuliah 1 Teknik Pemboran & PenggalianAlbert Pratama PurbaBelum ada peringkat

- Pengantar Teknologi MineralDokumen63 halamanPengantar Teknologi MineraldedeBelum ada peringkat

- Panduan PKL Tambang 2015Dokumen38 halamanPanduan PKL Tambang 2015fauziBelum ada peringkat

- DRI Batuan TuffDokumen9 halamanDRI Batuan TuffAnggita Firmansyah AtmajaBelum ada peringkat

- Rancangan TambangDokumen22 halamanRancangan TambangGerry Alvrits KawaloBelum ada peringkat

- TAHAPAN TEKNIS PENGEBORANDokumen9 halamanTAHAPAN TEKNIS PENGEBORANeksoBelum ada peringkat

- Bahan Ajar Tambang Terbuka (Pertemuan I)Dokumen17 halamanBahan Ajar Tambang Terbuka (Pertemuan I)Bagus Tri Ardaya ArdayaBelum ada peringkat

- Metode Tambang Terbuka (K Bambang)Dokumen19 halamanMetode Tambang Terbuka (K Bambang)Rijal AskariBelum ada peringkat

- LaporanUKK19 RefDokumen25 halamanLaporanUKK19 RefShifa H FadhlyBelum ada peringkat

- 5 Pengeboran PDFDokumen41 halaman5 Pengeboran PDFFerdianBelum ada peringkat

- Tugas Akhir 1 Push BackDokumen25 halamanTugas Akhir 1 Push BackKahfi D'zhaiellBelum ada peringkat

- Estimasi Nikel PT HANDokumen47 halamanEstimasi Nikel PT HANHamza KabawoBelum ada peringkat

- OPTIMASI RANGKAIAN PELEDAKANDokumen7 halamanOPTIMASI RANGKAIAN PELEDAKANSocha LantilaliBelum ada peringkat

- Peralatan Tambang Bawah TanahDokumen39 halamanPeralatan Tambang Bawah Tanahdaud amin siregarBelum ada peringkat

- ANALISIS PRODUKTIVITASDokumen40 halamanANALISIS PRODUKTIVITASAra OktafBelum ada peringkat

- Kumpulan Soal Sidang Teknik PertambanganDokumen9 halamanKumpulan Soal Sidang Teknik PertambanganFarhan Budi100% (1)

- PT AdaroDokumen15 halamanPT AdarohidayahBelum ada peringkat

- Geometri Peledakan Eko Di KPCDokumen19 halamanGeometri Peledakan Eko Di KPCEko YuliantoBelum ada peringkat

- II. Kriteria Penggalian & Alat BorDokumen7 halamanII. Kriteria Penggalian & Alat BorDefrisdubulieBelum ada peringkat

- Instruksi Kerja Pengeboran GeoteknikDokumen4 halamanInstruksi Kerja Pengeboran GeoteknikRoichan KautsarBelum ada peringkat

- BAB 4 Rencana PenambanganDokumen12 halamanBAB 4 Rencana PenambanganAmadea ChannelBelum ada peringkat

- SI 2014 285229 Chapter1Dokumen24 halamanSI 2014 285229 Chapter1Dante LarukuBelum ada peringkat

- Clearing & Stripping OBDokumen21 halamanClearing & Stripping OBAditya Ramadhani SetiawanBelum ada peringkat

- Pola Drilling and BlastingDokumen14 halamanPola Drilling and Blastingachmad fauzanBelum ada peringkat

- Kuliah 1 Teknik PeledakanDokumen10 halamanKuliah 1 Teknik PeledakanAenul NulBelum ada peringkat

- Dasar Perencanaan Tambang Bawah TanahDokumen17 halamanDasar Perencanaan Tambang Bawah TanahErsyad FikriansyahBelum ada peringkat

- INSTRUKSI KERJA TAMBANGDokumen4 halamanINSTRUKSI KERJA TAMBANGGeon SatriaBelum ada peringkat

- Interpretasi Kualitatif (Batubara)Dokumen21 halamanInterpretasi Kualitatif (Batubara)Eko RanandaBelum ada peringkat

- Pemboran BatuanDokumen76 halamanPemboran BatuanproboBelum ada peringkat

- Bentuk Bukaan (Tambang Bawah Tanah)Dokumen8 halamanBentuk Bukaan (Tambang Bawah Tanah)Reza Faroze Samad100% (2)

- Evaluasi Rencana PenambanganDokumen85 halamanEvaluasi Rencana PenambanganLaura JohnsonBelum ada peringkat

- OPTIMIZED-SCHEDULINGDokumen17 halamanOPTIMIZED-SCHEDULINGFarisyah Melladia UtamiBelum ada peringkat

- Jumbo DrillDokumen4 halamanJumbo Drillkadek ayu landeBelum ada peringkat

- Mesin Bor Pilihan TepatDokumen26 halamanMesin Bor Pilihan TepatRidOne MuhammadBelum ada peringkat

- Renaksiran CadanganDokumen19 halamanRenaksiran Cadanganadewg100% (1)

- ALAT PENGGALIAN BAWAH TANAHDokumen29 halamanALAT PENGGALIAN BAWAH TANAHOlivinBelum ada peringkat

- Ekonomi Bahan GalianDokumen6 halamanEkonomi Bahan Galianekohabi yuwonoBelum ada peringkat

- Bab 6 RevDokumen31 halamanBab 6 Revbudip23gmailcom100% (1)

- PENENTUAN JARAKDokumen34 halamanPENENTUAN JARAKRoland मास्क टीमBelum ada peringkat

- My Notes - Teknik Pemetaan Geologi Dan Eksplorasi Bahan GalianDokumen4 halamanMy Notes - Teknik Pemetaan Geologi Dan Eksplorasi Bahan GaliandartonoBelum ada peringkat

- SCRAPER DAN HOISTDokumen30 halamanSCRAPER DAN HOISTdhin agustinaBelum ada peringkat

- Metode EksplorasiDokumen16 halamanMetode Eksplorasisteffy zefania100% (1)

- SOP - Pembuatab Askses & Drill PadDokumen5 halamanSOP - Pembuatab Askses & Drill PadAgus BudiluhurBelum ada peringkat

- Kerja Praktek Kresensiana Soo DjoDokumen61 halamanKerja Praktek Kresensiana Soo DjoKresensiana Soo DjoBelum ada peringkat

- Laporan KP CSDDokumen89 halamanLaporan KP CSDGerryBelum ada peringkat

- KATA PENGANTARDokumen32 halamanKATA PENGANTARDiky SyaputraBelum ada peringkat

- Kata PengantarDokumen7 halamanKata PengantarstefenBelum ada peringkat

- ANALISIS KESTABILAN LERENGDokumen65 halamanANALISIS KESTABILAN LERENGSiska SatriaBelum ada peringkat

- TINJAUAN LAPANGANDokumen83 halamanTINJAUAN LAPANGANHafif PrasetyoBelum ada peringkat

- INTINYAPRINTDokumen33 halamanINTINYAPRINTAdam MalikBelum ada peringkat

- Laporan FieldtripDokumen110 halamanLaporan FieldtripAnonymous LLJhMTHBelum ada peringkat

- Everyday IndonesianDari EverandEveryday IndonesianPenilaian: 3.5 dari 5 bintang3.5/5 (2)

- Bahasa Inggris Sistem 52M Volume 2Dari EverandBahasa Inggris Sistem 52M Volume 2Penilaian: 4.5 dari 5 bintang4.5/5 (7)

- Pengenalan MekbatDokumen4 halamanPengenalan MekbatEmy Permatasari Perangin-anginBelum ada peringkat

- Bab IiDokumen10 halamanBab IiRoby RahmatBelum ada peringkat

- Lampiran E-CtbDokumen9 halamanLampiran E-CtbVictor SihombingBelum ada peringkat

- Perencanaan Dan Perancangan TambangDokumen1 halamanPerencanaan Dan Perancangan TambangVictor SihombingBelum ada peringkat

- Sistem Penggerak Motor BakarDokumen17 halamanSistem Penggerak Motor BakarVictor SihombingBelum ada peringkat

- Double Toggle Jaw CrusherDokumen12 halamanDouble Toggle Jaw CrusherVictor SihombingBelum ada peringkat

- Mekanika Batuan Sebagai IlmuDokumen4 halamanMekanika Batuan Sebagai IlmuciigabbotBelum ada peringkat

- EngineDokumen6 halamanEngineVictor SihombingBelum ada peringkat

- 3 Isi Makalah Pencucian Batubara Kel 4Dokumen20 halaman3 Isi Makalah Pencucian Batubara Kel 4Victor SihombingBelum ada peringkat

- KrisMin-pertemuan IIDokumen27 halamanKrisMin-pertemuan IIFahmi YahyaBelum ada peringkat

- K3 Di PertambanganDokumen5 halamanK3 Di PertambanganVictor SihombingBelum ada peringkat

- Sistem Peralatan Tambang Bawah TanahDokumen7 halamanSistem Peralatan Tambang Bawah TanahVictor Sihombing100% (1)

- Mengenal Batuan MetamorfDokumen21 halamanMengenal Batuan MetamorfVictor SihombingBelum ada peringkat

- PP 24 2012Dokumen14 halamanPP 24 2012Fathul Mu'inBelum ada peringkat

- Menentukan Swell FactorDokumen7 halamanMenentukan Swell FactorVictor Sihombing50% (2)

- Surat KuasaDokumen2 halamanSurat KuasaVictor SihombingBelum ada peringkat

- Daftar Pustaka ProposalDokumen2 halamanDaftar Pustaka ProposalVictor SihombingBelum ada peringkat

- Bab IiiDokumen12 halamanBab IiiVictor SihombingBelum ada peringkat

- SK Dosen N Surat Jalan RestuDokumen1 halamanSK Dosen N Surat Jalan RestuVictor SihombingBelum ada peringkat

- Seminar Restu Illahi 120Dokumen18 halamanSeminar Restu Illahi 120Victor SihombingBelum ada peringkat

- Rencana Desain PenambanganDokumen18 halamanRencana Desain PenambanganFaisal RijaniBelum ada peringkat

- Lembar-Asistensi P. IDokumen1 halamanLembar-Asistensi P. IVictor SihombingBelum ada peringkat

- Lembar-Asistensi P. IDokumen1 halamanLembar-Asistensi P. IVictor SihombingBelum ada peringkat

- Hambatan Yang Dapat DihindariDokumen1 halamanHambatan Yang Dapat DihindariVictor SihombingBelum ada peringkat

- Seminar Restu Illahi 120Dokumen18 halamanSeminar Restu Illahi 120Victor SihombingBelum ada peringkat

- Data Aktual Pemompaan Air Pada SumpDokumen2 halamanData Aktual Pemompaan Air Pada SumpVictor SihombingBelum ada peringkat

- Bab IiDokumen17 halamanBab IiVictor SihombingBelum ada peringkat

- Bab IDokumen3 halamanBab IVictor SihombingBelum ada peringkat

- Halaman PengesahanDokumen7 halamanHalaman PengesahanVictor SihombingBelum ada peringkat

- CoverDokumen1 halamanCoverVictor SihombingBelum ada peringkat