Bab Ii

Diunggah oleh

Tedi RidolaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab Ii

Diunggah oleh

Tedi RidolaHak Cipta:

Format Tersedia

38

BAB II

TOPIK BAHASAN

A. Latar Belakang Pemilihan Topik

PT. Bukit Asam (Persero) Tbk merupakan perusahaan tambang

batubara dengan Izin Usaha Pertambangan (IUP) seluas 15.500 Ha, dan

merupakan Badan Usaha Milik Negara (BUMN) yang bergerak dalam

usaha pertambangan batubara dan bertugas memasok kebutuhan batubara

ke PLTU Suralaya agar suplai kebutuhan listrik Pulau Jawa dan sekitarnya

dapat terpenuhi. Oleh karena itu jumlah kebutuhan batubara semakin hari

semakin meningkat. Solusi yang tepat yaitu dengan mengoptimalkan

kegiatan produksi batubara.

Penjelasan dalam pemilihan latar belakang topik disini, penulis

akan mengangkat topik tentang Perhitungan Kebutuhan Alat Gali

Muat Dan Alat Gali Angkut Pada Pengupasan Overburden

dan

Batubara di Lokasi PIT Tambang Air Laya (Extension Timur-Selatan)

PT. Bukit Asam (Persero) Tbk, Tanjung Enim, Sumatera Selatan.

Tambang Air Laya (TAL) ini merupakan site terbesar di Izin Usaha

Pertambangan (IUP) PT. Bukit Asam (Persero), Tbk yang beroperasi

dengan teknologi penambangan terbuka secara berkesinambungan

(continous mining) dan shovel and truck, yang mana proses pengerjaannya

dilaksanakan oleh pihak ketiga / kontraktor yaitu PT. Pama Persada

Nusantara.

B. Kajian Teoritis

1. Metode Penambangan

Metode penambangan secara umum terbagi menjadi dua macam

antara lain tambang terbuka38

yang biasa disebut tambang permukaan

39

(surface mining) dan tambang dalam atau juga sering disebut tambang

bawah tanah (underground mining). Tambang terbuka biasanya

dilakukan dengan cara pengupasan overburden atau lapisan tanah

penutup untuk mendapatkan material yang telah direncanakan sebagai

target produksi. Pada surface mining, semua aktivitasnya berhubungan

langsung dengan udara luar. Sedangkan underground mining dilakukan

tanpa

berhubungan

langsung

dengan

udara

luar.

Kegiatan

penambangannya didahului dengan pembuatan jalan masuk tambang

dan juga membuat sirkulasi udara yang sesuai dengan kebutuhan alat

dan kebutuhan manusia. Dibutuhkan perhitungan penyanggaan yang

tepat dalam pembuatan tambang dalam.

Pemilihan kedua metode tersebut di atas yaitu berdasarkan dari

tingkat teknis yang ada saat ini dan keekonomisan bahan galian

tersebut apabila dilakukan penambangan. Terdapat beberapa faktor

yang dapat mempengaruhi tingkat keekonomisan suatu tambang. Salah

satunya adalah besarnya biaya operasi penambangan untuk melakukan

kegiatan produksi. Pengertian produksi adalah banyaknya material

yang dapat dipindahkan atau digali per satuan waktu. Produktivitas

adalah jumlah produksi per alat. Pada umumnya kapasitas produksi

dihitung berdasarkan volume (m3 atau cuyd), pada batubara kapasitas

produksi dinyatakan dalam ton. Kapasitas alat adalah jumlah material

yang dapat diisi, dimuat atau diangkut oleh suatu alat. Pabrik

pembuatan alat akan memberikan spesifikasi unit alat termasuk

kapasitas teoritisnya. Kapasitas aktual alat berkaitan erat dengan faktor

40

pengembangan material atau sering disebut swell factor. Hal ini

disebabkan adanya penambahan volume akibat pemberaian material

insitu atau pengurangan volume akibat pemadatan material loose.

Dalam perhitungannya, jumlah material umumnya dinyatakan

dalam volume aslinya di tempat (insitu), walaupun yang diangkut atau

dimuat sebenarnya adalah material lepas (loose). Ada tiga bentuk

volume material yang mempengaruhi perhitungan pemindahannya,

yaitu dinyatakan dalam bank cubic meter (BCM) yaitu volume

material sebelum adanya gangguan seperti kegiatan ripping atau

penggaruan, loose cubic meter (LCM) merupakan volume dari

material setelah adanya kegiatan penggalian dan compacted cubic

meter (CCM) adalah volume dari material setelah adanya kegiatan

pemadatan. Densitas merupakan faktor penting yang menentukan berat

bahan yang digali dari alat angkut dengan kapasitas angkut dan

kapasitas gali per BCM.

Banyak faktor yang mempengaruhi kelancaran dari suatu proses

operasi penambangan, yaitu:

a. Ketersediaan Alat

Kesediaan alat berat yang akan dioperasikan berpengaruh

terhadap kelancaran operasi penambangan yang dilakukan. Untuk

menghindari adanya hambatan operasi yang disebabkan oleh

rusaknya alat, maka alat - alat yang digunakan harus selalu

diperiksa

agar

tidak

dioperasikan.

b. Efisiensi Operator.

mengalami

kerusakan

pada

waktu

41

Efisiensi operator (Operator Efficiency) merupakan faktor

manusia yang menggerakkan alat-alat yang sukar untuk ditentukan

efisiensinya, secara tepat, karena selalu berubah-ubah dari hari ke

hari bahkan dari jam ke jam, tergantung dari keadaan cuaca (alam),

kondisi alat yang dikemudikannya, suasana kerja, ketinggian area

kerja, dan lain-lain. Kadang-kadang suatu perangsang dalam

bentuk upah tambahan (incentive) dapat mempertinggi efisiensi

operator.

Sebenarnya efisiensi operator tidak hanya dipengaruhi oleh

kemalasan pekerjaan itu, tetapi juga karena kelambatan-kelambatan

dan hambatan-hambatan yang tak mungkin dihindari, seperti

melumasi

kendaraan,

mengganti

suku

cadang

yang

aus,

membersihkan bagian-bagian terpenting setelah sekian jam alat

dipakai, memindahkan peralatan ke tempat lain, tidak adanya

keseimbangan antara alat-alat angkut dan alat-alat muat, menunggu

suatu peledakan pada daerah yang akan dilalui, perbaikan jalan,

dan lain-lain. Karena hal-hal tersebut di atas, sangat jarang selama

satu jam itu operator benar-benar bekerja penuh selama 60 menit.

Berdasarkan pengalaman, maka bila operator dapat bekerja selama

50 menit dalam satu jam, ini berarti efisiensinya adalah 83%, maka

hal itu dianggap baik sekali jika alatnya menggunakan ban karet.

Jadi dalam menentukan jumlah waktu yang dibutuhkan

untuk menyelesaikan suatu pekerjaan harus diingat juga efisiensi

pekerja-pekerjanya.

c. Keadaan Lapangan.

42

Bentuk topografi suatu daerah yang akan dilakukan suatu

kegiatan pengupasan akan menentukan pada macam atau jenis alat

yang digunakan untuk pengupasan. Alat gali yang digunakan harus

dapat memanfaatkan gaya gravitasi untuk pendorongan material.

Untuk penggunaan wheel loader

lebih cocok dan baik jika

digunakan untuk menggali permukaan topografi yang landai dan

rata, sedangkan excavator lebih cocok digunakan pada topografi

yang curam ataupun berjenjang.

d. Efisiensi Kerja.

Dalam merencanakan suatu proyek, produktivitas per jam

alat yang diperlukan adalah produktivitas standar dari alat tersebut

pada kondisi ideal dikalikan dengan faktor efisiensi kerja. Efesiensi

kerja tergantung faktor topografi, keahlian operator, pemilihan

standar pemeliharaan, dan sebagainya yang menyangkut operasi

alat.

Dalam kenyataannya memang sulit menentukan besarnya

efisiensi kerja alat, tetapi dengan dasar pengalaman dapat

ditentukan efisiensi yang mendekati kenyataan.

2. Produktivitas Peralatan Mekanis.

Pada produktivitas alat mekanis, maka kita dapat menggunakan

perhitungan kemampuan dari alat-alat mekanis tersebut, menurut para

ahli (Hartman, Howard L, tahun 1992) dapat digunakan persamaan

sebagai berikut:

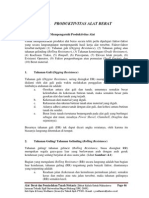

a. Produktivitas Excavator

Excavator berfungsi sebagai alat gali sekaligus memuat tanah dan

batubara ke dalam dump truck yang akan diangkut ke lokasi

penimbunan

43

Sumber :dokumentasi penulis

Gambar 20. Hydraulic excavator PC 2000

Produktivitas Hyrddaulic Excavator:

Q=q

3600

Cm

Dimana :

: Produktivitas (m3/hr; yd2/hr)

Q

Cm

: Cycle Time (s)

: Efisiensi Kerja

Production per cycle (Kapasitas Efektif)

q= q1 k sf density

Dimana :

q1

Kapasitas Alat Muat (m 3)

: Bucket Fill Factor (Factor Isian Mangkuk)

Sf

: Swell Factor

Catatan :

Jika faktor pengali = 3600, maka satuan waktu cycle time yang

digunakan yaitu detik

Jika faktor pengali = 60, maka satuan waktu cycle time yang

digunakan yaitu menit.

44

b. Produktivitas High Dump

Sumber : dokumentasi penulis

Gambar 21. High Dump HD 785

Produktivitas High Dump:

3600

Cm 60 Et

P=C

Cm

Dimana :

Q

: Produktivitas (m3/hr; yd2/hr)

Cmt : Cycle time (Menit)

Et

: Efisiensi Keja

Production per cycle (Kapasitas Efektif)

C = n q1 k sf density

Dimana :

n

:Jumlah Pengisian (m3)

q1 : Kapasitas Alat angkut

k

: Bucket fill factor (faktor Isian Mangkuk)

sf

: Sweel factor

c. Produktivitas Bulldozer.

Bulldozer (alat - gali) berfungsi sebagai alat bantu bagi

excavator dalam melakukan penggalian dan pengumpulan

batubara dan tanah.

Sumber : dokumentasi penulis

Gambar 22. Bulldozer

45

Produktivitas Ripping Bulldozer:

QR RS RP RD

Keterangan :

Full time ripping (no pushing or dozing assignment)

QR

= Produktivitas Ripping per Cycle (BCM)

RS

= Spasi Ripping (m) = 0,5 m

RP

= Penetrasi Ripper (m) = 1,231m

RD

= Jarak Ripping (m) = 19,68 m

Cmt

= Cycle Time

= Produksi ripping per jam

P QR

3600 s / hr

Cmt

3. Faktor yang Mempengaruhi Produktivitas

Adapun beberapa faktor yang mempengaruhi produktivitas, antara

lain :

a. Pola Pemuatan

Pola pemuatan yang digunakan tergantung pada kondisi

lapangan operasi pengupasan serta alat mekanis yang digunakan

dengan asumsi bahwa setiap alat angkut yang datang, mangkuk

(bucket) alat gali-muat sudah terisi penuh dan siap ditumpahkan.

46

Setelah alat angkut terisi penuh segera keluar dan dilanjutkan

dengan alat angkut lainnya sehingga tidak terjadi waktu tunggu

pada alat angkut maupun alat gali - muatnya. Pola pemuatan pada

operasi pengangkutan di tambang terbuka dikelompokkan

berdasarkan posisi back hoe terhadap front penggalian dan posisi

dump truck terhadap back hoe.

Untuk lebih jelasnya akan dijelaskan seperti berikut ini :

1) Berdasarkan pada posisi alat gali muat

a) Top Loading

Yaitu kedudukan alat gali muat lebih tinggi dari alat

angkut dimana alat gali muat berada di atas tumpukan

material atau berada di atas jenjang.

Sumber : dokumentasi penulis

Gambar 23. Pola Pemuatan Top Loading

b) Bottom Loading

Pola pemuatan dimana alat gali muat dan alat

angkut terletak pada satu ketinggian yang sama.

Sumber : dokumentasi penulis

47

Gambar 24. Pola Pemuatan Bottom Loading

2) Berdasarkan penempatan posisi alat angkut

a) Single back up

Yaitu alat angkut memposisikan diri untuk dimuat

pada satu tempat dan alat angkut berikutnya menunggu

alat angkut pertama dimuati sampai penuh, setelah alat

angkut pertama berangkat maka alat angkut kedua

memposisikan diri untuk dimuati dan seterusnya.

b) Double back up

Yaitu alat angkut memposisikan diri untuk dimuati

pada dua tempat, kemudian alat gali muat mengisi

salah

satu

alat angkut sampai penuh setelah itu

mengisi alat angkut kedua yang sudah memposisikan

diri di sisi lain sementara alat angkut kedua diisi, alat

angkut ketiga memposisikan diri di tempat yang sama

dengan alat angkut pertamadan seterusnya.

3) Berdasarkan Posisi Pemuatan

a) Frontal Cut

Pada pola ini back hoe memuat pertama pada dump

truck sebelah kanan sampai penuh dan berangkat,

setelah itu dilanjutkan pada dump truck sebelah kiri.

b) Parallel Cut With Turn Drive By

Back hoe bergerak melintang dan sejajar dengan

front penggalian. Pola ini digunakan bila lokasi

pemuatan berdekatan dengan lokasi penimbunan.

4. Faktor Material.

Lapisan tanah penutup(overburden) adalah semua lapisan

tanah/batuan yang berada di atas dan langsung menutupi lapisan bahan

galian berharga sehingga perlu disingkirkan terlebih dahulu sebelum

48

dapat menggali bahan galian berharga tersebut. Lapisan tanah penutup

(overburden)yang dapat ditemui umumnya dikelompokkan menjadi

beberapa sifat yaitu :

a. Material yang sangat mudah digali (sangat lunak)

1) Material yang mengandung sedikit air, misalnya pasir, tanah

biasa, kerikil, campuran pasir dengan tanah biasa.

2) Material yang banyak mengandung air, misalnya pasir

lempungan, lempung pasiran, lumpur dan pasir yang banyak

mengandung air.

b. Material yang lebih keras (lunak)

Misalnya tanah biasa yang bercampur kerikil, pasir yang

bercampur dengan kerikil, pasir yang kasar.

1) Material yang setengah keras (sedang)

Misalnya batubara, shale (clay yang sudah mulai kompak),

batuan kerikil yang mengalami sedimentasi dan pengompakan,

batuan beku yang sudah mulai lapuk, dan batuan - batuan beku

a)

yang mengalami banyak rekahan.

Material yang keras

Misalnya sandstone, limestone, slate, vulcanic tuff,

batuan beku yang mulai lapuk, mineral - mineral penyusun

b)

batuan yang telah mengalami sementasi dan pengompakan.

Material sangat keras

Misalnya batuan-batuan beku dan batuan - batuan

metamorf, contohnya granit, andesit, slate, kwarsit dan

sebagainya.

Keadaan

material

yang

akan

digali

sangat

mempengaruhi suatu proses penambangan. Misalnya

material tanah penutup dijumpai dalam bentuk lapisan

tanah pucuk (top soil) yang mengandung humus, tanah

49

penutup lunak, dan tanah penutup keras. Jenis material

tersebut akan menentukan besarnya produksi alat dan cara

pengoperasiannya. Bentuk lapisan tanah penutup, ukuran

ketebalan

dan

luasnya

akan

menentukan

volume

keseluruhan sehingga dengan faktorpengembangantertentu

dapat digunakan untuk mencari dan menentukan lokasi

penampungan material hasil penggalian.

5. Faktor Isian Mangkuk

Faktor isian mangkuk (fill factor) adalah presentase volume yang

sesuai atau sesungguhnya dapat disikan ke dalam bak (vessel) truk

dibandingkan dengan kapasitas teoritisnya. Suatu bak (vessel) truk

yang mempunyai faktor isi 87%, artinya 13% volume vessel itu tidak

dapat diisi. Mangkuk (bucket) dari excavator memiliki faktor isi lebih

dari 100% karena dapat diisi munjung (heaped).

Vn

Ff =

Vs

Keterangan :

Ft = Faktor isian

Vn = Kapasitas nyata mangkuk alat gali-muat, m3

Vs = Kapasitas baku mangkuk alat gali muat, m3.

Faktor-faktor yang mempengaruhi pengisian mangkuk, antara lain :

a. Kandungan air, dimana semakin besar kandungan air maka faktor

pengisian semakin kecil, karena terjadi pengurangan volume

material.

b. Ukuruan material, semakin besar ukuran material maka faktor

pengisian akan semakin kecil.

c. Keterampilan dan kemampuan operator, dimana operator yang

berpengalaman dan terampil dapat memperbesar faktor pengisian

50

mangkuk. Kemampuan operator dalam menangani alat pada

pekerjaan tertentu dibagi menjadi :

1) Operator kelas 1

2) Operator kelas 2

3) Operator kelas 3

6. Waktu Edar (Cycle time).

Waktu edar (cycle time) merupakan waktu yang diperlukan alat

mulai dari aktivitas pengisian atau pemuatan (loading). Pengangkutan

(hauling) untuk truk an sejenisnya atau swing untuk bakchoe dan

shovel, pengosongan (dumping), kembali kosong dan mempersiapkan

posisi (manuver) untuk diisi atau dimuat. Disamping aktivitas-aktivitas

tersebut terdapat pula waktu menunggu (delay time) bila terjadi antrian

untuk mengisi atau memuat. Komponen waktu edar (cycle time) untuk

alat dorong, misalnya bulldozer adalah waktu dorong material sampai

jarak tertentu, waktu kembali mundur, manuver, maupun siap dorong

kembali.

Waktu edar (cycle time) terdiri dari dua jenis, yaitu waktu tetap

(fixed time) dan waktu variabel (variable time). Jadi waktu edar total

adalah penjumlahan waktu tetap dan waktu variabel. Yang termasuk ke

dalam waktu tetap adalah waktu pengisian adalah waktu pengisian atau

pemuatan termasuk manuver dan menunggu, waktu pengosongan

muatan, waktu membelok dan mengganti gigi dan percepatan,

sedangkan waktu variabel adalah waktu mengangkut muatan dan

kembali kosong.

a. Waktu Edar Alat Gali-Muat

Waktu edar alat gali-muat dapat dirumuskan sebagai berikut :

Ctgm = Tm1 + Tm2 + Tm3 + Tm4

Keterangan :

Ctgm

= waktu edar alat gali-muat (detik)

51

b.

Tm1

= waktu menggali material (detik)

Tm2

= waktu putar dengan bucket terisi (detik)

Tm3

= waktu menumpahkan muatan (detik)

Tm4

= waktu putar dengan bucket kosong (detik).

Waktu Edar Alat Angkut

Waktu edar alat angkut dapat dirumuskan sebagai berikut :

Cta = Ta1 + Ta2 + Ta3 + Ta4 + Ta5 + Ta6

Keterangan :

Cta

= waktu edar alat angkut (menit)

Ta1

= waktu mengambil posisi untuk dimuati

(menit)

Ta2

Ta3

Ta4

= waktu diisi muatan (menit)

= waktu mengangkut muatan (menit)

= waktu mengambil posisi untuk

penumpahan (menit)

Ta5

= waktu pengosongan muatan (menit)

Ta6

= waktu kembali kosong (menit).

7. Keserasian Kerja

Untuk mendapatkan hubungan kerja yang serasi antara alat gali

muat dan alat angkut, maka produktivitas alat gali muat harus sesuai

dengan produktivitas alat angkut. Faktor keserasian alat gali muat dan

alat angkut didasarkan pada produktivitas alat gali muat dan

produktivitas alat angkut, yang dinyatakan dalam Match Factor (MF).

Secara perhitungan teoritis, prduktivitas alat gali muat haruslah sama

dengan prduktivitas alat angkut, sehingga perbandingan antara alat

angkut dan alat gali muat mempunyai nilai satu, yaitu :

Produksi alat gali muat = jumlah alat angkut yang beroperasi perjam.

MF =

n x Na x CTm

Nm x CTa

Keterangan :

MF = Match Factor atau Faktor Keserasian

n

= Banyak Pengisian siap satu alat angkut

52

Na = Jumlah Alat angkut dalam kombinasi kerja

(Unit)

Nm = Jumlat Alat gali-muat dalam kombinasi

Kerja (Unit)

CTa = Waktu edar rata rata alat angkut (sekon)

CTm = Waktu edar rata rata alat gali-muat

(sekon)

Bila hasil perhitungan diperoleh :

a. MF < 1, artinya alat muat bekerja kurang dari 100%, sedangkan

alat angkut bekerja 100% sehingga terdapat waktu tunggu bagi

alat muat karena menunggu alat angkut yang belum datang.

b. MF = 1, artinya alat muat dan angkut bekerja 100%, sehingga

tidak terjadi waktu tunggu dari kedua jenis alat tersebut.

c. MF > 1, artinya alat muat bekerja 100%, sedangkan alat angkut

bekerja <100% sehingga terdapat waktu tunggu bagi alat

angkut.

8. Faktor Faktor Yang Mempengaruhi Keserasian Kerja

a. Kondisi Cuaca.

Permasalahan akan cuaca sangat mempengaruhi efisiensi

kerja, baik operator maupun peralatan mekanis yang akan

digunakan. Karena aktivitas pada metode tambang terbuka

berhubungan langsung dengan cuaca. Contohnya pada musim

penghujan, jalan utama, pengangkutan, pemuatan dan sebagainya

akan menjadi licin dan lengket sehingga akan mempengaruhi cycle

time alat angkut batubara ataupun material lainnya. Selain itu,

material yang memiliki nilai kohesivitas yang tinggi seperti clay

53

akan menempel pada bak dump truck sehingga pada saat dumping,

sebagian material akan teringgal dalam bak dan saat pengisian

selanjutnya material yang menempel itu akan terus berada di bak

hingga terlepas dengan sendirinya. Bila hujan terlalu deras, maka

kegiatan penambangan tidak akan dilakukan.

Pada cuaca panas, alat yang bekerja akan bergerak dengan

baik, karena jalan - jalan pengangkutan yang dilalui tidak licin dan

tidak lengket.

Penggalian batubara dan tanah penutup lebih cepat, akan

tetapi jalan - jalan pengangkutan di sekitar lokasi penambangan

akan menjadi berdebu.bila terlalu berdebu maka akan menghalangi

operator excavator, bulldozer dan dump truck yang sedang

beroperasi. Maka dibutuhkan water tank yang berguna untuk

menyiram jalan agar tidak terlalu banyak menerbangkan debu.

b. Effisiensi Kerja

Effisiensi kerja adalah penilaian terhadap pelaksanaan suatu

pekerjaan atau merupakan perbandingan antar waktu yang dipakai

untuk bekerja dengan waktu yang tersedia.

Dari hasil pengamatan di lapangan tentu terdapat keterlambatan

dalam penggunaan jam kerja yaang tersedia, sehingga jam kerja efektif

berkurang. Hambatan-hambatan yang terjadi selama jam kerja dapat

dikelompokkan menjadi dua, yaitu hambatan yang dapat dihindari dan

hambatan yang tidak dapat dhindari. Waktu kerja efektif dapat dihitung

dengan rumus :

Wke = Wkt (Whd + Whdt)

54

Sedangkan effisiensi kerja =

Wke

x 100

Wkt

Keterangan :

Wke = waktu kerja efektif (menit)

Whd = waktu hambatan yang dapat dhindari

Wkt = waktu kerja yang tersedia

Whdt= waktu kerja yang tidak dapat dihindari

C. Proses Pelaksanaan Kegiatan / Produksi

Adapun kegiatan yang dilaksanakan penulis di site Tambang Air Laya

(Extension Timur-Selatan) pada kegiatan ini, yaitu :

1. Penulis Melakukan Proses Pengumpulan Data.

Dalam proses pengumpulan data tersebut, penulis melakukan 2

a.

tahapan dalam pengumpulan data, antara lain :

Data Primer

Data primer merupakan data yang diperoleh secara langsung

dari hasil pengamatan di lapangan.

Adapun data-data yang diambil, antara lain :

1) Data Waktu Edar (cycle time).

Merupakan alat gali-muat dan alat angkut, diperoleh

dengan mengukur waktu yang dibutuhkan oleh suatu alat untuk

menyelesaiakan satu siklus kegiatan tanpa memperhatikan

waktu hambatan yang terjadi.

2) Data Faktor Pengisian Alat (fill factor).

Merupakan muat dan jumlah pengisian mangkok ke dalam

alat angkut.

3) Waktu Hambatan

Baik yang dapat dapat ditekan maupun yang tidak dapat

b.

ditekan dengan melakukan pengamatan langsung di lapangan.

Data Sekunder

Merupakan berupa data pendukung yang berhubungan dengan

pengamatan hasil observasi orang lain, laporan-laporan teknik,

maupun hasil publikasi terdahulu.

Adapun data-data tersebut, antara lain :

55

1) Curah Hujan.

2) Geologi

3) Literatur.

D. Pembahasan / Analisis.

1. Perhitungan Kebutuhan Alat Gali-Muat dan Alat Angkut Untuk

Pengupasan Overburden

a. Perhitungan Produktivitas Alat Gali Muat Hydraulic Escavator PC

2000 untuk Overburden.

Kapasitas Bucket

Efesiensi Kerja

Cycle Time

Bucket Fill Factor

Swell Factor

Q=q

3600

Cm

(q1)

(E)

(Cm)

(K)

(Sf)

= 13,7 m3

= 0,75

= 31,82 Sekon

= 1,1

= 0,82

q = q1 k sf density

= 13,7 1,1 0,82

= 12,36 Bcm/Bucket

Maka ;

3600

Q = q Cm E

= 12,36 3600 0,75

31,82

= 1244,58 BCM/Jam

Maka produktivitas alat gali muat Hydraulic Excavator PC 2000

untuk loading overbuden sebesar 1244,58 bcm/jam.

b. Perhitungan Produktivitas Alat Angkut HD 785 untuk Overburden

Kapasitas Bucket

(q1)

= 13,7 m3

Efesiensi Kerja

(E)

= 0,75

Cycle Time

(Cm) = 31,82 Sekon

Bucket Fill Factor

(K)

= 1,1

Swell Factor

(Sf) = 0,82

P=C

3600

Cm 60 Et

Cm

56

C = n q1 k sf density

= 6 13,7 0,82

= 67,40 Bcm

Maka ;

3600

Cm 60 Et

P=C

Cm

= 67,40 60

0,8

15,48

= 208,99 Bcm/Jam

Maka produktivitas alat angkut HD 785 untuk interburden adalah

sebesar 208,99 bcm/jam

c. Perhitungan Keserasian Kerja Alat Gali Muat dan Alat Angkut

untuk Overburden (1 unit Hydraulic Escavator PC 2000 dengan 5

Unit HD 785)

MF =

n x Na x CTm

Nm x CTa

6 x 5 x 31,82

1 x 928,71

=

= 1,028

Jadi secara aktual karena MF > 1 maka alat angkut yang menunggu

alat muat.

2. Perhitungan Kebutuhan Alat Gali-Muat dan Alat Angkut Untuk

Pengupasan Batubara.

d. Perhitungan Produktivitas Alat Gali Muat Hydraulic Escavator PC

800 untuk Pengupasan Batubara.

57

Kapasitas Bucket

Efesiensi Kerja

Cycle Time

Bucket Fill Factor

Swell Factor

Q=q

3600

Cm

(q1)

(E)

(Cm)

(K)

(Sf)

= 3,4 m3

= 0,75

= 31,82 Sekon

= 0,9

= 0,74

q = q1 k sf density

= 3,4 0,9 0,74 1,3

= 2,94 ton/Bucket

Maka ;

3600

Q = q Cm E

= 2,94 3600 0,75

23,91

= 331,99 ton/Jam

Maka produktivitas alat gali muat Hydraulic Excavator PC 800

untuk loading batubara sebesar 331,99 ton/jam.

e. Perhitungan Produktivitas Alat Angkut Dumptruck Hino 500 Fm

320 Ti untuk Batubara

Kapasitas Bucket

Efesiensi Kerja

Cycle Time

Bucket Fill Factor

Swell Factor

P=C

(q1)

(E)

(Cm)

(K)

(Sf)

3600

Cm 60 Et

Cm

C = n q1 k sf density

= 7 3,4 0,9 0,74 1,3

= 20,61 ton

Maka ;

= 3,4 m3

= 0,75

= 23,91 Sekon

= 0,9

= 0,8

58

P=C

3600

Cm 60 Et

Cm

= 20,61 60

0,8

16,65

= 59,42 Ton/Jam

Maka produktivitas alat angkut Dumptruck Hino 500 Fm 320 TI

untuk batubara adalah sebesar 59,42 Ton/jam

f. Perhitungan Keserasian Kerja Alat Gali Muat dan Alat Angkut

untuk Batubara (1 unit Hydraulic Escavator PC 800 dengan 7 Unit

Dump Truk Hino 500 Fm 320 TI)

MF =

n x Na x CTm

Nm x CTa

7 x 7 x 23,91

1 x 999,22

=

= 1,17

Jadi secara actual karena MF > 1 maka alat angkut yang

menunggu alat muat.

Agar didapat nilai Match Factor (MF) = 1 maka perlu merubah

jumlah alat angkut yang digunakan. Untuk menghitung jumlah alat

angkut yang diperlukan maka dilakukan peritungan sebagai

berikut:

59

MF =

n x Na x CTm

Nm x CTa

Maka jumlah alat angkut (Y) :

7 x Y x 23,91 6 x Y x 30,45

1 x 999,22

1 x 1246,6

1

=

1 = 0,167 Y

1

0,167

Y =

Y = 5,99 = 6 unit

Jadi agar tidak terjadi antrian pada alat angkut maka perlu

merubah jumlah alat angkut yang digunakan yaitu dengan

mengurangi jumlanya menjadi 6 unit.

Dari hasil perhitungan diatas dengan pengurangan jumlah alat

angkut menjadi 6 unit maka dapat kita buktikan apakah

pengurangan alat tersebut akan mendekati nilai match factor (MF)

=1

MF =

n x Na x CTm

Nm x CTa

7 x 6 x 23,91

1 x 999,22

=

= 1,005

Jadi dapat disimpulkan dengan pengurangan alat angkut sebanyak 1

unit menjadi 6 unit maka

60

Anda mungkin juga menyukai

- Kata PengantarDokumen2 halamanKata PengantarTedi RidolaBelum ada peringkat

- DemandDokumen3 halamanDemandTedi RidolaBelum ada peringkat

- OPTIMASI PENJADWALAN PRODUKSIDokumen56 halamanOPTIMASI PENJADWALAN PRODUKSITedi RidolaBelum ada peringkat

- Pilihan Leasing Atau BeliDokumen1 halamanPilihan Leasing Atau BeliTedi RidolaBelum ada peringkat

- Perhitungan Pemindahan Tanah MekanisDokumen13 halamanPerhitungan Pemindahan Tanah MekanisZerbyAmaliaBelum ada peringkat

- Ekonomi TeknikDokumen8 halamanEkonomi TeknikIan CEmut SanjayaBelum ada peringkat

- MANFAAT BIAYADokumen18 halamanMANFAAT BIAYATedi RidolaBelum ada peringkat

- Belajar MemaknaiDokumen41 halamanBelajar MemaknaiTedi RidolaBelum ada peringkat

- Proposal Penelitian PDFDokumen57 halamanProposal Penelitian PDFTedi Ridola100% (1)

- Bab 4Dokumen9 halamanBab 4Tedi RidolaBelum ada peringkat

- Keuntungan Sewa AlatDokumen2 halamanKeuntungan Sewa AlatTedi RidolaBelum ada peringkat

- Leasing PDFDokumen7 halamanLeasing PDFhartinahBelum ada peringkat

- Konsep IRR2Dokumen11 halamanKonsep IRR2Rina Ayuhana100% (1)

- Bab 3Dokumen16 halamanBab 3Tedi RidolaBelum ada peringkat

- 11.bab II BaruDokumen39 halaman11.bab II BaruTedi RidolaBelum ada peringkat

- MODUL 2 - Fajar PDFDokumen13 halamanMODUL 2 - Fajar PDFTedi RidolaBelum ada peringkat

- Jbptitbpp GDL Muhammadha 34230 4 2009ta 3 PDFDokumen21 halamanJbptitbpp GDL Muhammadha 34230 4 2009ta 3 PDFTedi RidolaBelum ada peringkat

- Alt. Berat (Produksi) PDFDokumen9 halamanAlt. Berat (Produksi) PDFrizki4kbarBelum ada peringkat

- PTM-ALATDokumen14 halamanPTM-ALATHarly BigbangBelum ada peringkat

- PDFDokumen138 halamanPDFadisatrio11Belum ada peringkat

- Alasan Pemboran BerarahDokumen6 halamanAlasan Pemboran BerarahJok Qu0% (1)

- 2013 Materi Evcad Untuk Unp SLDokumen98 halaman2013 Materi Evcad Untuk Unp SLMus MualimBelum ada peringkat

- PRODUKTIVITASDokumen19 halamanPRODUKTIVITASRizal BudiartaBelum ada peringkat

- Kumpulan Soal 5 Getaran Dan GelombangDokumen2 halamanKumpulan Soal 5 Getaran Dan GelombangBurst'flame Kazuhiko WiraBelum ada peringkat

- Laporan Pli Khurry Muamalla 1106927 PDFDokumen117 halamanLaporan Pli Khurry Muamalla 1106927 PDFTedi RidolaBelum ada peringkat

- Halaman Judul PDFDokumen13 halamanHalaman Judul PDFwahyu020588Belum ada peringkat

- 66 181 2 PB PDFDokumen8 halaman66 181 2 PB PDFraimundoBelum ada peringkat

- 2013 Materi Evcad Untuk Unp SLDokumen98 halaman2013 Materi Evcad Untuk Unp SLMus MualimBelum ada peringkat

- Klasifikasi Sumberdaya Mineral Dan Cadangan SNI 1998Dokumen18 halamanKlasifikasi Sumberdaya Mineral Dan Cadangan SNI 1998Rudy HendrawanBelum ada peringkat