Bab III Metodologi Penelitian

Diunggah oleh

Chandra AndrikaHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab III Metodologi Penelitian

Diunggah oleh

Chandra AndrikaHak Cipta:

Format Tersedia

BAB III

METODE PENELITIAN

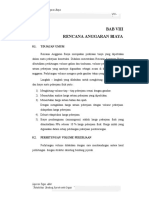

3.1 Diagram Alir

Diagram alir penelitian selama proses penelitian dapat diperlihatkan pada

Gambar 3.1 dibawah ini :

Mulai

Mempersiapkan Alat Dan Bahan

Proses Pengecoran

Pencampuran Al-Cu + serbuk FA (% FA)

Temperatur

Tuang 7000C

Temperatur

Tuang 7250C

Temperatur

Tuang 7500C

Pemeriksaan Hasil Coran

Kriteria

P = 170 mm

= 20 mm ?

Ya

Pengujian Laboraturium

Uji Densitas

Uji Porositas

Uji Konduktivitas Termal

Uji Struktur Mikro

30

Tidak

31

Data Uji Densitas, Uji Porositas, Konduktivitas Termal,

dan Struktur Mikro

Pengolahan data, analisa dan Pembahasan

dalam penulisan laporan

Kesimpulan dan Saran

Selesai

Gambar 3.1 Diagram Alir

Keterangan :

1. Mempersiapkan Alat Dan Bahan

Persiapan yang diperlukan antara lain, menimbang aluminium dan serbuk fly ash

sesuai dengan masa yang dibutuhkan,menyambung tungku dengan tabung gas LPG

dengan selang krusibel, menyiapkan cetakan, kowi, pengaduk dan cawan tuang.

2. Proses Pengecoran

Proses pengecoran dilakukan di kampus Teknik Mesin UNDIP menggunakan

tungku krusibel dengan berbahan bakar LPG.

3. Pencampuran Aluminium Ditambah Serbuk Besi

Mencampurkan serbuk fly ash dengan persentase tertentu pada saat proses stir

casting untuk memperkuat aluminium.

4. Temperatur Tuang

Untuk mengetahui perbedaan pencampuran antara aluminium dengan serbuk fly ash

pada saat di tuang pada cetakan.

32

5. Pemeriksaan Hasil Coran

Spesimen hasil pengecoran diteliti apakah layak untuk diuji atau tidak. Kelayakan

hasil coran ini dilihat dari porositas dan cacat.

6. Pengujian Laboraturium

Pengujian laboraturium dilakukan untuk melihat pencampuran serbuk besi pada

komposit aluminium pada spesimen uji. Pengujian laboraturium ini meliputi:

a. Uji densitas dilakukan dengan menggunakan neraca digital merk sarforious.

Hal ini bertujuan untuk menentukan massa jenis pada pencampuran serbuk

besi dengan komposit aluminium pada keadaan kering dan keadaan basah

didalam air.

b. Uji Porositas.

Hal ini bertujuan untuk mengetahui perbandingan antara jumlah volume

ruang kosong (rongga pori) yang dimiliki oleh zat padat terhadap jumlah

dari volume zat padat itu sendiri

c. Uji konduktivitas termal.

Hal ini bertujuan untuk mengetahui nilai konduktivitas termal pada komposit

alumunium dengan pencampuran serbuk fly ash yang berbentuk silinder

padat.

d. Uji struktur mikro dilakukan dengan menggunakan mikroscop optik.

Hal ini bertujuan untuk melihat struktur mikro serbuk fly ash yang tercampur

dengan komposit aluminium pada saat proses stir casting.

7. Pengolahan Data, Analisa dan Pembahasan

Mengolah data yang sudah didapatkan dengan mengacu pada materi yang terdapat

pada referensi, dan menampilkan data-data tersebut dalam bentuk grafik, dan tabel

yang dibuat dalam penulisan laporan.

8. Kesimpulan dan Saran

Menarik kesimpulan dari hasil pengolahan data dan analisa dan memberi saran

untuk lanjutan dari penelitian ini.

33

3.2 Alat

Peralatan yang digunakan dalam penelitian ini antara lain :

a. Tungku krusibel dan burner

Tungku yang digunakan untuk melebur aluminium serbuk fly ash adalah dapur

krusibel dengan tipe dapur tetap dengan skala laboraturium dengan menggunakan

bahan bakar LPG. Kontruksi dapur pada dasarnya terdiri atas krusibel sebagai

tempat peleburan logam yang terletak di tengah-tengah dapur, sedangkan untuk

dapur terbuat dari bahan tahan api yang sekaligus sebagai penyekat panas (isolator

panas). Tungku ini mempunyai kapasitas maksimal 2 kg dan burner dipasang pada

tungku sebagai penghubung tungku ke tabung gas.

(a)

(b)

Gambar 3.2 (a) Tungku Krusibel dan (b) Burner

b. Blower

Blower digunakan untuk menyuplai oksigen untuk mengoptimalkan proses

pembakaran. Blower ini juga digunakan untuk mendorong gas bahan bakar (LPG)

agar terpusat masuk ke dalam tungku pembakaran.

Gambar 3.3 Blower

34

c. Kowi

Kowi digunakan sebagai tempat untuk melebur, mencampur, dan menuang coran.

Kowi terbuat dari baja dan diberi tangkai untuk memudahkan proses penuangan ke

dalam cetakan.

Gambar 3.4 Kowi

d. Alat Pres

Digunakan untuk mengepres Al-Cu yang dicampur serbuk fly ash setelah dituang ke

dalam cetakan. Alat pres ini menggunakan sistem dongkrak hidrolis dengan

kekuatan maksimal 2 ton.

Gambar 3.5 Alat Pres

e. Pengaduk (Stir Cast)

Digunakan untuk mencampur Al-Cu dengan serbuk fly ash sekaligus untuk

membuang kerak yang terdapat pada aluminium cair.

35

Gambar 3.6 Pengaduk (Stir Cast)

f. Permanent mold / cetakan coran

Cetakan coran yang digunakan adalah jenis permanent mold yang terbuat dari baja

perkakas yang merupakan salah satu jenis baja karbon medium. Permanent mold

dibuat berdasarkan jenis pola cetakan logam yaitu bentuk silinder. Ukuran dimensi

pola cetakan yaitu : Pola silinder, Diameter () = 20 mm. Panjang = 200 mm.

Gambar 3.7 Cetakan Logam Silinder

Sedangkan jarak pola permukaan cetakan seragam yaitu 15mm, tetapi dikurangi

tinggi besi yang di gunakan untuk mengepres setelah penuangan 30mm menjadi

panjang total spesimen yaitu : 170mm. Permanent mold di buat dengan melakukan

proses machining daro dua buat plat baja yang kemudian akan disatukan untuk

setiap jenis pola cetakan logamnya.

g. Timbangan

Timbangan yang digunakan adalah timbangan digital. Timbangan ini digunakan

untuk mengukur masa dari aluminium, serbuk fly ash yang digunakan dalam proses

pengecoran.

36

Gambar 3.8 Timbangan Digital

h. Gergaji tangan

Digunakan untuk memotong Aluminium batangan dalam beberapa bagian sesuai

dengan yang dibutuhkan. Agar aluminium batangan cepat melebur dalam

kowi,maka mesin gergaji digunakan untuk memperkecil ukuran aluminium.

Gambar 3.9 Gergaji Tangan

i. Sieving (ayakan)

Digunakan untuk mendapatkan ukuran serbuk yang seragam. Ukuran sieve yang

digunakan adalah mesh 350.

Gambar 3.10 Mesh 350

37

j. Thermocouple dan Thermodisplay

Digunakan untuk mengukur suhu lebur aluminium, suhu pencampuran, dan suhu

tuang dari paduan alumunium serbuk besi. Thermocouple yang digunakan adalah

tipe K dengan temperatur pengukuran maksimal 1200.

(a)

(b)

Gambar 3.11 (a) Thermocouple dan (b) Thermodisplay

k. Mesin amplas dan poles

Mesin ini digunakan untuk proses pembuatan specimen untuk pengujian struktur

mikro. Spesimen yang telah diresin sebelumnya, di polis menggunakan mesin

amplas agar pada proses etsa permukaan spesimen sudah rata dan mengkilap.

Gambar 3.12 Mesin Amplas Dan Poles

l. Mikroskop optik dan kamera

Digunakan untuk mengamati struktur mikro dari specimen dan kemudian

mengambil foto setelah mendapatkan Gambar yang diinginkan menggunakan

kamera.

38

(a)

(b)

Gambar 3.13 (a) Mikroskop Optik dan (b) Kamera

m. Vernier caliper

Digunakan sebagai alat bantu untuk mengukur diameter dalam pembuatan spesimen

uji tarik. Vernier yang digunakan yaitu vernier caliper mitutoyo dengan ketelitian

0,05 mm.

Gambar 3.14 Vernier Caliper

n. Alat Uji Densitas

Alat uji densitas yang digunakan adalah neraca digital merk sarforious di

Laboratorium S-1 Bahan Teknik Mesin UGM. Pengujian dilakukan dengan dua cara

yaitu dengan sampel kering dan dengan sampel basah yang diletakkan di dalam air.

Gambar 3.15 Neraca Digital

39

o. Alat Uji Konduktivitas Termal

Digunakan untuk mencari nilai konduktivitas termal material. Alat yang digunakan

terdapat di Laboraturium Thermofluid Teknik Mesin Universitas Diponegoro.

Gambar 3.16 Alat Uji Konduktivitas Termal

p. Alat bantu lainnya

Alat bantu lain yang digunakan selama proses penelitian ini adalah :

1. Tang penjepit.

2. Obeng.

3. Kunci pas.

4. Sarung tangan tahan panas.

5. Amplas.

6. Penumbuk.

7. Ragum

8.

3.3 Persiapan Bahan

Bahan-bahan yang dipakai adalah:

1. Aluminium batangan

Gambar 3.17 terlihat bahwa aluminium batangan telah dipotong agar mempercepat

proses peleburan dan mempermudah untuk menimbang sesuai kebutuhan.

40

Gambar 3.17 Aluminium

2. Potongan Tembaga

Gambar 3.18 terlihat tembaga yang telah dipotong-potong agar tempercepat proses

peleburan dan mempermudah untuk menimbang sesuai kebutuhan.

Gambar 3.18 Tembaga

3. Serbuk Fly Ash

Gambar 3.19 memperlihatkan fly ash yang telah terlebih dahulu dikalsinasi pada

temperature 8000C selama 3 jam, kalsinasi dilakukan untuk mengurangi kadar

karbon dalam fly ash. Sebelum dikalsinasi berwarna abu sedangkan setelah

dikalsinasi berwarna merah muda. Geram yang dihasilkan dibuat kecil dan tipis

dengan cara ditumbuk setelah itu diayak menggunakan mesh 350 agar dapat

tercampur dengan paduan karena titik lebur fly ash lebih tinggi dari aluminium.

41

Gambar 3.19 Serbuk Fly ash

3.4 Proses Pembuatan Spesimen dengan Variasi Komposisi Serbuk fly ash

Langkah langkah dilakukan selama proses pengecoran yaitu:

1. Proses Penimbangan

a. Penimbangan aluminium

Sebelum dicor aluminium dipotong 15cm, kemudian ditimbang sesuai kebutuhan

pengecoran. Paduan aluminium serbuk fly ash yang dibuat yaitu aluminium

dengan persentase FA 5%, 10%, 15%. Sehingga perhitungan adalah sebagai

berikut: Berat total coran yang diinginkan untuk sekali pengecoran adalah

1000gr. Sehingga, kebutuhan dari masing masing canpuran adalah:

Variasi massa aluminium yang akan digunakan.

I. 91% x 1000gr = 910gr

II. 86% x 1000gr = 860gr

III. 81% x 1000gr = 810gr

b. Penimbangan massa tembaga 4% x 1000 gr = 40 gr

c. Penimbangan serbuk fly ash

Berat serbuk fly ash I yaitu 5% x berat total aluminium = 5% x 1000gr = 50gr

Berat serbuk fly ash II yaitu 10% x berat total aluminium = 10% x 1000gr =

100gr

Berat serbuk fly ash III yaitu 15% x berat total aluminium = 15% x 1000gr =

150gr

42

2. Proses Peleburan

Aluminium yang sudah ditimbang sesuai masa di atas dimasukkan ke dalam kowi,

dan kowi dimasukkan ke dalam tungku krusibel. Burner pada tungku dinyalakan

dan kowi ditutup.

Gambar 3.20 Proses peleburan menggunakan tungku krusibel.

3. Pengadukan (Stir Cast)

Setelah Alumunium mencair pada suhu 6600C, hidupkan pengaduk untuk

mencampurkan serbuk fly ash kedalam aluminium yang sudah mencair, tuang

secara perlahan-lahan tembaga dan serbuk fly ash ditepian pusaran dalam proses ini

terjadi penggumpalan di permukaan karena dalam kandungan fly ash masih ada

karbon yang densitasnya lebih rendah dari pada aluminium sesuai dengan

prosentase tembaga dan serbuk fly ash yang ditimbang selama 5 menit pengadukan,

agar serbuk fly ash nya benar-benar tercampur dan tidak banyak yang mengendap.

Setelah itu siap untuk dituang ke dalam cetakan.

43

Gambar 3.21 Proses Stir Casting Al-Cu dengan FA.

4. Penuangan dan Pengepresan

Sebelum penuangan cetakan dipanaskan sampai suhu tertentu sehingga nantinya

akan didapat laju pendinginan yang berbeda. Temperatur penuangan dibuat 3 (tiga)

variasi yaitu 7000C, 7250C, dan 7500C. Proses penuangan dilakukan dengan cepat

dan berhati-hati untuk menghindari terjadi pembekuan setelah kowi diangkat dari

tungku, setelah dituang ke dalam cetakan dipres menggunakan alat pres dengan

maksud untuk meminimalisirkan porositas. Tetapi pada saat pengepresan menemui

kendala yaitu aluminium cepat sekali membeku.

44

Gambar 3.22 Proses Penuangan dan Pengepresan

5. Pendinginan

Setelah dituang di dalam cetakan tunggu sampai 30 menit baru setelah itu cetakan di

buka, biarkan hasil coran dingin secara sendirinya.

Gambar 3.23 Spesimen Hasil Pengecoran

3.5 Pengujian Spesimen

Pengambilan sampel uji dilakukan pada bagian atas, tengah dan bawah. Seperti

ditunjukkan pada Gambar 3.21 untuk material komposisit Al-Cu-FA.

Gambar 3.24 Spesimen uji densitas, porositas, konduktivitas termal dan struktur mikro

45

3.5.1 Uji Densitas

Alat uji densitas yang digunakan adalah neraca digital merk sarforious di

Laboratorium S-1 Bahan Teknik Mesin UGM. Langkah-langkah yang dilakukan dalam

pengujian densitas adalah sebagai berikut:

1. Memotong aluminium pada sisi bagian atas, tengah, dan bawah.

2. Mengkalibrasi/mentarra neraca digital supaya tepat dititik nol.

3. Memasukkan sampel kering meliputi bagian atas, tengah, dan bawah.

4. Mengulangi penimbangan sampai tiga kali setiap bagian untuk diambil massa

rata-rata.

5. Mencatat angka yang ditunjukkan neraca digital.

6. Memasukkan sampel kering kedalam air meliputi bagian atas, tengah, bawah .

7. Mengulangi penimbangan didalam air sampai tiga kali setiap bagian untuk

diambil massa rata-rata.

8. Mencatat angka yang ditunjukkan neraca digital.

3.5.2 Uji Porositas

Dengan diketahuinya densitas aktual dan densitas teoritis menggunakan rumus

(2.2), maka porosias material dapat ditentukan dengan persamaan (2.3).

3.5.3 Uji Konduktivitas Termal

Konduksi yaitu perpindahan panas dimana panas mengalir dari daerah bersuhu

lebih tinggi ke daerah yang bersuhu lebih rendah di dalam satu medium (padat, cair,

atau gas) atau antara medium-medium yang berlainan yang bersinggungan secara

langsung. [9]

Alat Uji Konduktivitas termal yang digunakan terdapat di Laboraturium

Thermofluid jurusan Teknik Mesin Universitas Diponegoro Semarang.

46

Gambar 3.25 Alat Uji Konduktivitas Termal.

Peralatan tersebut adalah :

1. Rangka/ Suport dan Spesimen Uji.

2. Voltmeter.

3. Amperemeter.

4. Termokopel Tipe T (4 buah).

5. Heater.

6. Data aquisisi dan komputer.

7. Pompa air dan wadah/bak untuk sirkulasi air.

Bahan pengujian :

1. Material Standar : Kuningan (k = 89,7 W/m.K) , = 25mm, l = 30mm.

2. Material uji: komposit Al-Cu dan serbuk fly ash dengan dimensi = 20mm, l =

30mm.

3. Silikon heat transfer.

4. Air.

Langkah-langkah yang digunakan dalam pengujian konduktivitas termal adalah sebagai

berikut:

1. Memberi silikon heat transfer pada permukaan kontak antara silinder material

standar (kuningan) dan permukaan silinder material uji.

2. Memasukan material uji ke dalam alat uji.

3. Menempatkan isolator (kayu) pada rangka/ support alat uji.

4. Merekatkan dan mengencangkan antara kedua bagian isolator (kayu).

5. Memasang sensor temperatur (termokopel) pada titik-titik lubang yang telah

disediakan pada isolator. Cara : mengukur kedalaman lubang terlebih dahulu dengan

47

menggunakan jarum, kemudian membandingkannya dengan panjang termokopel

yang akan dimasukan pada lubang alat uji.

6. Menghubungkan selang aliran air pendingin pada pompa yang ditempatkan pada

wadah/ bak untuk sirkulasi aliran air.

7. Menghidupkan pompa untuk sirkulasi air.

8. Menghidupkan heater dengan mengatur voltage dan arus.

9. Membaca dan memantau hasil pengukuran, sensor temperatur hingga dicapai

pembacaan temperatur pada kondisi tunak (steady state).

10. Mencatat data temperatur setiap 15 detik pada laporan sementara yang telah

disediakan hingga kondisi steady.

11. Hentikan pengamatan ketika kondisi sudah mencapai steady atau sudah tidak ada

perubahan temperatur.

12. Matikan heater dan pompa.

3.5.4 Pengujian Mikrografi

Pengujian struktur mikro dilakukan di Laboraturium Metalurgi Fisik Universitas

Diponegoro, Semarang dengan menggunakan alat Mikroskop OLYMPUS BX41M.

Pengujian struktur mikro dilakukan setelah spesimen uji mengalami proses polishing

dan etching, hingga spesimen uji tampak mengkilap serta tidak ada goresan pada

permukaan spesimen uji.

Anda mungkin juga menyukai

- Bab Iii - Metodologi PenelitianDokumen14 halamanBab Iii - Metodologi PenelitiansemmynickyBelum ada peringkat

- Ujian Makmal MarshallDokumen11 halamanUjian Makmal MarshallUddin Jc0% (2)

- Bab Iii Metode PenelitianDokumen17 halamanBab Iii Metode PenelitianMugiwara TakumiBelum ada peringkat

- Bab IiiDokumen9 halamanBab Iii3331170061Belum ada peringkat

- 9 Bab 3Dokumen23 halaman9 Bab 3Yusuf Rizal FauziBelum ada peringkat

- Bab 3Dokumen13 halamanBab 3WildanBelum ada peringkat

- Peng LimDokumen7 halamanPeng LimMauliaBelum ada peringkat

- Metodologi Penelitian M.rifal FadilahDokumen8 halamanMetodologi Penelitian M.rifal FadilahLudiana MulyadiBelum ada peringkat

- Bab Iii Ipep FixDokumen10 halamanBab Iii Ipep FixAldinoBelum ada peringkat

- Metode Penelitian Beton BambuDokumen28 halamanMetode Penelitian Beton BambuSugeng SuryantoBelum ada peringkat

- Bab IiiDokumen9 halamanBab IiiDeni Sadewo02Belum ada peringkat

- Perancangan Industri MetalurgiDokumen18 halamanPerancangan Industri MetalurgiOtniel NevesyBelum ada peringkat

- Metodologi Briket Tongkol JagungDokumen13 halamanMetodologi Briket Tongkol JagungPuttu Swastini AstutiBelum ada peringkat

- LAPORANSEGALANGDokumen13 halamanLAPORANSEGALANGLucaz PiazonBelum ada peringkat

- Bab IvDokumen11 halamanBab Ivbang KinjazzBelum ada peringkat

- BAB III Prosedur Penelitian Nkel-Chrome PlatingDokumen22 halamanBAB III Prosedur Penelitian Nkel-Chrome PlatingAreIf Cron BmxStreetBelum ada peringkat

- Bab 3Dokumen20 halamanBab 3ThomasSatrioRafflesBelum ada peringkat

- Desain Die CastingDokumen5 halamanDesain Die CastingdimassswijayaBelum ada peringkat

- Bab 3Dokumen4 halamanBab 3Ari IrawanBelum ada peringkat

- JMD_OPTIMALDokumen14 halamanJMD_OPTIMALTita Maybe Shefali ArabellaBelum ada peringkat

- Bab IIIDokumen18 halamanBab IIIDonzt Dontz FaujiBelum ada peringkat

- ID Pengembangan Formula Compound Rubber DalDokumen5 halamanID Pengembangan Formula Compound Rubber DalAhmad Ikhsan KurniantoBelum ada peringkat

- Bab IiiDokumen20 halamanBab IiiJesica ChikaBelum ada peringkat

- Laporan Modul 1 - MIkhael Reynaldo Kanekaputra - 12517062Dokumen9 halamanLaporan Modul 1 - MIkhael Reynaldo Kanekaputra - 12517062KAnekaputraBelum ada peringkat

- Laporan Pemilihan Bahan Dan ProsesDokumen13 halamanLaporan Pemilihan Bahan Dan ProsesArdinal SipahutarBelum ada peringkat

- Bab II Pengujian Mampu KerasDokumen5 halamanBab II Pengujian Mampu KerasRizaldi Akhmad SungkawaBelum ada peringkat

- RagumDokumen30 halamanRagumWaris La Joi WakatobiBelum ada peringkat

- Modul 5 - Analisis MetalografiDokumen14 halamanModul 5 - Analisis MetalografiUrie Arn100% (3)

- Pembuatan Alat Daur Ulang Limbah AkrilikDokumen8 halamanPembuatan Alat Daur Ulang Limbah AkrilikFayizBelum ada peringkat

- UjiMarshalDokumen23 halamanUjiMarshalariahmad1997Belum ada peringkat

- Bab Iii Pembubutan ResmiDokumen14 halamanBab Iii Pembubutan ResmiARMELIA AGUSTINBelum ada peringkat

- Sujana, Setiawan 2010Dokumen6 halamanSujana, Setiawan 2010Fajar FadhilaBelum ada peringkat

- Batubara Kualitas RendahDokumen3 halamanBatubara Kualitas RendahNur AprilianiBelum ada peringkat

- 2022 491 Tugas6 1810912010 Rayhan ArtaranaDokumen8 halaman2022 491 Tugas6 1810912010 Rayhan ArtaranaRayhan ArtaranaBelum ada peringkat

- Pengaruh Temp Cetakan pada Density, Porositas, Kekerasan & Struktur Mikro Hasil Pengecoran Squeeze AlDokumen17 halamanPengaruh Temp Cetakan pada Density, Porositas, Kekerasan & Struktur Mikro Hasil Pengecoran Squeeze AlM MADYAN HAMDIBelum ada peringkat

- Foundry ProductionDokumen61 halamanFoundry ProductionCandy KendeeBelum ada peringkat

- PengecoranDokumen4 halamanPengecoranreza afBelum ada peringkat

- Naskah PublikasiDokumen16 halamanNaskah PublikasiAlexBelum ada peringkat

- Praktikum Pengecoran Aluminium Kelompok IIIDokumen4 halamanPraktikum Pengecoran Aluminium Kelompok IIIreza afBelum ada peringkat

- Rencana Angaran Biaya BendunganDokumen17 halamanRencana Angaran Biaya BendunganIndraPurnamaAlBugisyBelum ada peringkat

- Jurnal Karakteristik Ball Mill Dari Bahan Scrap Baja Karbon RendahDokumen6 halamanJurnal Karakteristik Ball Mill Dari Bahan Scrap Baja Karbon RendahSultan Rindang AlamBelum ada peringkat

- RANCANGAN BOILERDokumen9 halamanRANCANGAN BOILERanwarBelum ada peringkat

- Jurnal XRD 2Dokumen9 halamanJurnal XRD 2Zumrotus Sa'dahBelum ada peringkat

- Bab IiiDokumen9 halamanBab IiisemmynickyBelum ada peringkat

- KOROSI BAJA KARBONDokumen22 halamanKOROSI BAJA KARBONSandy Dwi KurniawanBelum ada peringkat

- Makalah Tentang Proses Manufaktur Pembuatan KatupDokumen25 halamanMakalah Tentang Proses Manufaktur Pembuatan KatupPanji AwaludinBelum ada peringkat

- Bab IiiDokumen11 halamanBab IiiAndroi AndroiBelum ada peringkat

- Muhamad Farhan - Berat Jenis Aspal Padat - BDokumen4 halamanMuhamad Farhan - Berat Jenis Aspal Padat - BMuhammad FarhanBelum ada peringkat

- Kholifah Ibrahim Aminullah - B6 - 079Dokumen12 halamanKholifah Ibrahim Aminullah - B6 - 079ahmad zamakhsyary taufiqBelum ada peringkat

- Bab IiiDokumen12 halamanBab IiiAndika DhimasBelum ada peringkat

- Metode PenelitianDokumen8 halamanMetode Penelitiandewi NaBelum ada peringkat

- PENGARUH TEMPERATURDokumen5 halamanPENGARUH TEMPERATURAisyah SabilaBelum ada peringkat

- Proses Pembentukan PistonDokumen35 halamanProses Pembentukan Pistonfauzi ilhamBelum ada peringkat

- SOAL UAS SEMESTER 1 KELAS X MAPEL Dasar Kejuruan RemedialDokumen10 halamanSOAL UAS SEMESTER 1 KELAS X MAPEL Dasar Kejuruan Remedialandi rofiBelum ada peringkat

- m5 Ta-Roni Agustiar, S.PDDokumen24 halamanm5 Ta-Roni Agustiar, S.PDFairill KhairyBelum ada peringkat

- Panduan UN IPA SMPDokumen48 halamanPanduan UN IPA SMPIrwan HutomoBelum ada peringkat

- STIR CASTING METODE PENELITIANDokumen2 halamanSTIR CASTING METODE PENELITIANAgus Supriatna0% (1)

- Material MikroDokumen10 halamanMaterial MikroChandra AndrikaBelum ada peringkat

- Ringkasan Statistika SmaDokumen25 halamanRingkasan Statistika SmaChandra AndrikaBelum ada peringkat

- Pemanfaatan Limbah Abu Terbang (Fly Ash) BatubaraDokumen102 halamanPemanfaatan Limbah Abu Terbang (Fly Ash) BatubaraChandra AndrikaBelum ada peringkat

- NAMA PERUSAHAANDokumen34 halamanNAMA PERUSAHAANNdaChandra67% (6)

- Satuan Acara PengajaranDokumen9 halamanSatuan Acara PengajaranChandra AndrikaBelum ada peringkat

- ReferenceDokumen1 halamanReferenceChandra AndrikaBelum ada peringkat

- Logam NonDokumen20 halamanLogam NonChandra AndrikaBelum ada peringkat

- Diagram Fasa FeDokumen6 halamanDiagram Fasa FeRama SanjayaBelum ada peringkat

- Skema GulaDokumen1 halamanSkema GulaChandra AndrikaBelum ada peringkat

- Skema GulaDokumen1 halamanSkema GulaChandra AndrikaBelum ada peringkat

- 10E00468Dokumen86 halaman10E00468Chandra AndrikaBelum ada peringkat

- Mikrokontroler LEDDokumen33 halamanMikrokontroler LEDChandra Andrika100% (1)

- Running Teks UsuDokumen46 halamanRunning Teks UsuChandra AndrikaBelum ada peringkat

- Gear VIOSDokumen60 halamanGear VIOSChandra Andrika100% (1)

- Non LogamDokumen12 halamanNon LogamChandra AndrikaBelum ada peringkat

- Kopling I Vios ChandraDokumen70 halamanKopling I Vios ChandraChandra Andrika100% (1)

- Tugas PROPOSDokumen14 halamanTugas PROPOSChandra AndrikaBelum ada peringkat

- PLTADokumen5 halamanPLTAChandra AndrikaBelum ada peringkat

- Proses Pemesinan Dan Chemical MachineDokumen29 halamanProses Pemesinan Dan Chemical MachinefatiyaBelum ada peringkat

- Kopling I Vios ChandraDokumen70 halamanKopling I Vios ChandraChandra Andrika100% (1)

- PrednisonDokumen13 halamanPrednisonFiky FirdausBelum ada peringkat

- Tugiman 1Dokumen3 halamanTugiman 1Chandra AndrikaBelum ada peringkat