Bab Ii

Diunggah oleh

Fidia JanataJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab Ii

Diunggah oleh

Fidia JanataHak Cipta:

Format Tersedia

BAB II

PEMBAHASAN

A. Dasar Korosi

Korosi adalah terjadinya perubahan yang tidak disengaja pada

bahan logam yang bermula dari permukaannya dan yang disebabkan

oleh serangan kimia atau elektokimia. Serangan kimia terhadap logam

terjadi jika bahan tersebut terkena gas yang mengandung oksigen, asam

atau garam. Terbentuknya oksidasi pada saluran gas buangan bersumber pada

reaksi kimia. Proses korosi tidak dapat dicegah, karena reaksi korosi

merupakan reaksi yang nilai perubahan entalpi reaksinya negatif. Menurut

termodinamika, reaksi semacam ini adalah reaksi yang berlangsung secara

spontan. Oleh sebab itu, proses terkorosinya logam adalah proses yang

spontan dan tidak dapat dicegah terjadinya.

Serangan elektrokimia terjadi jika dua macam logam dihubungkan

dengan cairan penghantar listrik, misalnya berupa larutan garam atau

asam yang diencerkan. Contohnya, kerusakan talang dari seng yang

kejatuhan paku baja disebabkan oleh proses elektrokimia.

Gambar 1.

Elemen Galvanis

Jika dua

jenis logam yang

berbeda dihubungkan dengan kawat di dalam cair penghantar, terjadilah

elemen galvanis, tempat mengalirnya arus listrik. Dalam keadaan begitu

satu logam menjadi anode dan yang lain menjadi katode. Logam yang

kurang mulia

akan larut (logam itu

kena korosi), arti harfiahnya

digerogoti. Dalam elemen galvanis, logam yang membentuk anode akan

hancur. Kehancuran berlangsung

kian cepat jika kedua logam makin

berjauhan letaknya satu sama lain dalam deretan tegangan elektrokimia.

Makalah Pengendalian Korosi | 3

Makalah Pengendalian Korosi | 4

Dalam setiap perbandingan, logam yang letaknya paling kiri adalah yang

kurang mulia dan yang akan larut.

Tabel 1. Deret Tegangan Setiap Logam

Elemen korosi terdiri atas anode dan katode yang dihubungkan

dengan cairan penghantar. Dalam praktik, anode dan katode dapat terbentuk

dari:

1. Logam yang berbeda-beda, misalnya dari baja yang membentuk

anode dan lapisan timah sebagai katode;

2. Bagian struktur yang berbeda, misalnya pada pelat baja yang berlapiskan

kulit pengerolan,

bahan

dasar

membentuk

anode

dan

lapisan

oksidanya menjadi katode;

3. Daerah tegangan dan daerah perubahan bentuk yang berbeda-beda di

dalam bahan, misalnya pada

pelat

vang ditekuk,

daerah

yang

mengalami perubahan bentuk yang kuat menjadi anode, dan daerah

yang tidak dibentuk menjadi katode;

4. Logam dan bukan logam (karbon, debu, belerang), dalam hal ini

kerap kali logamnya membentuk daerah anode.

Tegangan listrik dianggap sebagai sumber korosi yang timbul

di dalam elemen korosi selama berlangsungnya korosi elektrokimia. Korosi

hanya menyangkut reaksi kimia atau reaksi elektrokimia, bukanlah

kerusakan yang disebabkan oleh pengaruh gaya mekanis, seperti yang terjadi

erosi dan kavitasi. Erosi, sebagaimana juga korosi, adalah kerusakan

bahan yang bermula dari permukaan benda kerja. Pada umumnya erosi

disebabkan aleh partikel zat padat yang terkandung di dalam gas atau cairan

yang mengalir cepat. Kavitasi timbul pada permukaan komponen mesin yang

Makalah Pengendalian Korosi | 5

berputar cepat di dalam cairan, misalnya pada roda kipas dari pompa

sentrifugal. Dalam hal ini pengikisan bahan disebabkan oleh relung-relung

cairan yang melepuh. Relung tersebut terbentuk selama gerak putaran

yang cepat. Dalam praktik, korosi, erosi dan kavitasi kerap kali merusak

bahan secara bersama-sama.

B. Dasar Pengendalian

Dasar pengendalian korosi secara garis besar dapat dikelompokkan

menjadi empat, yaitu:

1. Membuat logam tahan korosi

Metode ini dimaksudkan untuk memperoleh ketahanan korosi dari

logam dalam lingkungan tertentu. Metode ini akan melibatkan ahli

metalurgi. Ketahanan korosi dari logam dapat diperoleh karena pada

permukaan logam dapat dihindarkan adanya daerah-daerah anodik dan

katodik, atau menjadikan permukaan logam tertutup oleh lapisan yang

protektif seperti baja tahan karat dan sebagainya. Metode ini akan

mengakibatkan harga logam menjadi tinggi.

2. Membuat lingkungan menjadi tidak korosif

Metode ini umumnya dilakukan dengan menggunakan zat kimia

yang ditambahkan ke dalam lingkungan elektrolit. Metode ini cocok

untuk lingkungan yang terbatas dan terkontrol. Zat kimia yang

ditambahkan dapat mempengaruhi reaksi di anoda, katoda ataupun

keduanya, sehingga proses korosi diperlambat. Zat kimia yang

ditambahkan disebut sebagai inhibitor.

3. Membalikkan arah korosi

Tujuan metode ini adalah membalik arus arah korosi sehingga

proses korosi logam dikurangi atau bahkan ditiadakan sama sekali.

Metode ini umumnya disebut sebagai proteksi katodik, di mana proses

korosi dicegah dengan jalan memperlakukan logam yang dilindungi

sebagai katoda.

4. Memisahkan logam dari lingkungan

Metode ini merupakan yang paling populer dan banyak

digunakan. Metode ini meliputi pelapisan dengan lapis lindung organik

atau anorganik (logam dan bukan logam). Teknik perlindungan dapat

Makalah Pengendalian Korosi | 6

dilakukan dengan pengecatan, semprot, lapis listrik, celup dan

sebagainya. Untuk proses lapis listrik (elektroplating), logam yang umum

digunakan untuk melapis adalah kadmium, krom, tembaga, emas, timah

putih, timah hitam, nikel, perak dan seng. Sedangkan untuk paduan antara

lain kuningan, perunggu, nikel-besi dan sebagainya. Dilihat dari fungsi

proteksinya, jenis logam pelindung dapat dibagi menjadi dua. Golongan

pertama adalah logam yang bersifat sacrificial, yaitu logam yang bersifat

lebih anodis dari logam yang dilindungi sehingga akan habis terlebih

dahulu. Golongan kedua adalah logam yang betul-betul melindungi

sehingga bersifat katodis dan mengisolasi permukaan bahan agar terpisah

dari lingkungan.

C. Metode Pengendalian Korosi

Metode-metode yang di lakukan dalam pengendalian korosi adalah :

1. Menekan terjadinya reaksi kimia atau elektrokimianya seperti reaksi

anoda dan katoda

2. Mengisolasi logam dari lingkungannya

3. Mengurangi ion hydrogen di dalam lingkungan yang di kenal dengan

4.

5.

6.

7.

8.

mineralisasi

Mengurangi oksigen yang larut dalam air

Mencegah kontak dari dua material yang tidak sejenis

Memilih logam-logam yang memiliki unsure-unsur yang berdekatan

Mencegah celah atau menutup celah

Mengadakan proteksi katodik,dengan menempelkan anoda umpan.

D. Pengendalian Korosi

Konstruksi yang sesuai dapat menghindarkan sebagian besar

kerusakan akibat

korosi.

Komponen-komponen

harus dirancang

sedemikian sehingga tidak terdapat tekukan yang dapat menampung air

kondensasi. Dua jenis logam yang letaknya berjauhan di dalam deretan

tegangan, tidak boleh dihubungkan satu sama lain tanpa adanya penyekat

yang memadai di antaranya. Pemilihan bahan yang harus diperhatikan,

biasanya penambahan elemen paduan memperbaiki sifat tahan korosi.

Dengan memadukan kromium sebanyak minimal 12%, baja menjadi

nirkarat. Namun patut diperhatikan pula bahwa pada setiap konstruksi

Makalah Pengendalian Korosi | 7

ada perbandingan yang layak antara harga bahan dan manfaat ekonomis

konstruksi tersebut.

Lapisan pelindung untuk menghindari terjadinya korosi dapat terdiri

atas logam atau bahan nonlogam yang dapat disebarkan pada permukaan

bahan dasarnya dengan berbagai teknik. Lapisan luar dari logam dapat

ditempelkan dengan kuat pada bahan dasar melalui pencelupan kedalam

cairan logam atau larutan garam logam, melalui penyemprotan dan

melalui metode pelapisan elektrolitis (galvanisasi).

Pencelupan benda kerja kedalam seng (pelapisan panas seng)

dan timah panas timah) merupakan metode yang sangat tua. Benda kerja

di dalam cairan logam. Setelah diambil dari cairan, lapisan luar logam yang

relative tebal (sampai 0,05 mm) tetap melekat pada benda kerja itu. Dalam

hal-hal tertentu, lapisan luar dari

logam

dapat

diperoleh

melalui

pencelupan kedalam larutan garam logam. Salah satu contohnya adalah

baja tanpa dicelupkan ke dalam larutan tembaga sulfat. Persyaratan untuk

penerapan teknik ini adalah bahwa larutan garam harus mengandung logam

yang mulia daripada bahan yang akan dilindungi. Oleh sebab itu logam

pelindung di dalam deretan tegangan senantiasa menempati posisi di

sebelah kanan dari bahan yang akan dilindungi.

1. Metode Penyemprotan

Penyemprotan logam yang dicairkan di dalam nyala api gas

bakar-oksigen atau busur cahaya listrik dan dikabutkan dengan udara

tekan juga menghasilkan perlindungan yang baik terhadap korosi. Seng

dan aluminium misalnya dikerjakan dengan cara ini. Pemanasan difusi

susulan, yang mengakibatkan atom logam yang disemprotkan menembus

masuk ke dalam bahan dasarnya, memberikan pengukuhan mekanis

dan sifat tahan oksidasi yang baik.

2. Penerapan Proteksi Katodik dan Anodik

Proteksi katodik adalah sistem perlindungan permukaan logam

dengan

cara

mengalirkan arus searah yang memadai ke permukaan

logam untuk mengkonversikan semua daerah anoda di permukaan logam

menjadi daerah katodik. Sistem ini hanya efektif untuk sistem-sistem

Makalah Pengendalian Korosi | 8

yang terbenam dalam air atau didalam tanah. Sistem perlindungan

seperti ini telah berhasil mengendalikan proses korosi untuk kapal-kapal

laut, struktur pinggir pantai, instalasi pipa dan tangki bawah tanah

atau laut. Cara pemberian arus searah dalam system proteksi katodik

ada dua cara seperti ditunjukkan pada gambar yaitu :

a. Menerapkan anoda korban (sacrificial anode)

b. Menerapkan arus tandingan (impressed current)

Gambar 2. Sistem Proteksi Katodik

Pada system proteksi katodik dengan

anoda

korban seperti pada instalasi lepas pantai tidak memerlukan supply

daya. Paduan yang dijadikan anoda korban akan membangkitkan arus

yang diperlukan sebagai akibat adanya perbedaan potensial dengan

struktur yang dilindunginya. Adanya pembangkitan arus dari anoda

korban mengakibatkan umur anoda korban terbatas. Maka jenis

logam yang lazim digunakan sebagai anoda korban antara lain :

magnesium, seng atau aluminium pada berbagai derajat kemurnian atau

paduan/campuran lain dengan komposisi khusus.

Sistem proteksi katodik arus tanding adalah memanfaatkan

arus searah yang disupply dari suatu sumber daya dimana kutup

positif dari sumber daya dihubungkan dengan anoda sedangkan kutup

negatifnya dihubungkan dengan sistem yang akan diproteksi. Anoda

yang digunakan umumnya memiliki umur yang lebih panjang seperti

misalnya besi cor berkadar silikon tinggi, grafit atau aluminium.

Disamping itu kadang-kadang juga digunakan besi skrap, paduan

timah

hitam,

platina

Sedangkan sumber daya

atau paduan

platina

dengan

palladium.

yang digunakan tergantung pada mudah

Makalah Pengendalian Korosi | 9

tidaknya jaringan listrik yang diperoleh. Untuk mengkonversikan arus

AC menjadi DC digunakan rectifier. Jika tidak memungkinkan maka

dapat digunakan batere atau sel surya sebagai sumber penyuplai arus

searah.

Jika

penggunaan

sistem

proteksi

katodik tersebut

dikombinasikan dengan penggunaan pelapis, maka harus memperhatikan

hal berikut ini :

1) Selama proses proteksi katodik berjalan (meskipun beroperasi

dengan

karakteristik sempurna) pada sisi katoda senantiasa akan

timbul ion-ion hidroksida (alkalinitas), oleh karena itu bahan pelapis

harus tahan terhadap alkalinitas.

2) Gas hidrogen yang dihasilkan dari sistem proteksi katodik yang

tidak

sempurna bahkan

dapat

menegelupas

lapisan pelindung.

Sedangkan pada perlindungan secara anodik (proteksi anodik),

tegangan sistem yang dilindungi dinaikkan sehingga memasuki

daerah anodiknya. Pada kondisi ini sistem terlindungi karena

terbentuknya lapisan pasif.

Syarat yang harus dipenuhi agar sistem ini berjalan dengan baik

adalah karakteristik lingkungannya harus stabil. Pada jenis lingkungan

yang tidak stabil (berfluktuatif) penerapan sistem proteksi anodik

tidak dianjurkan.

Perlindungan katode dapat dilakukan dengan dua metode, yaitu:

a. Menggunakan Logam Lain yang Lebih Reaktif Sebagai Anode

Korban

Penggunaan logam lain yang lebih reaktif akan menempatkan

logam sebagai penyuplai e- atau bertindak sebagai anode dalam sel

elektrokimia korosi. Untuk memahami hal ini, ambil contoh

penggunaan logam MG (E = -2.37V).untuk perlindungan logam Fe

(E = -0.44V). Mg akan bertindak sebagai anode yang teroksidasi,

sedangkan Fe akan menjadi katode dimana reduksi oksigen

berlangsung.

Anode

: Mg Mg2+ + 2e

M a k a l a h P e n g e n d a l i a n K o r o s i | 10

Katode (Fe) : O2(aq)2 + H2O(I) + 2e 2OH(aq)

Gambar 3. Pencegahan Korosi Pipa Baja Menggunakan Metode Proteksi

Katodik dengan Anode Korban Batang Mg

b. Menyuplai Listrik dari Luar

Suatu sumber listrik dihubungkan ke tangki bawah tanah yang

akan dilindungi dan ke anode inert, seperti grafit. Elektron akan

mengalir dari sumber listrik ke anode inert. Reaksi oksidasi yang

terjadi akan melepas e, yang akan mengalir melalui elektrolit tanah

menuju ke tangki yang bertindak sebagai katode. Metode ini disebut

juga Impressed current cathodic protection (ICCP).

M a k a l a h P e n g e n d a l i a n K o r o s i | 11

Gambar 4. Pipa Minyak Diproteksi Menggunakan Metode ICCP

3. Metode Pelapisan

Pelapisan adalah teknik kerja untuk menyalut bahan dasar dengan

lapisan logam yang tipis, biasanya dengan metode pengelasan rol. Tebal

lapisannya kira-kira 10% dari tebal seluruhnya. Dengan cara ini

misalnya baja tanpa paduan dapat dilindungi dengan baja kromiumnikel nirkarat, atau paduan Al aluminium tipe AlCuMg dapat dilindungi

dengan aluminium termurni.

4. Metode elektrolisis

Metode elektrolisis (galuanisasi) sering sekali dipakai untuk

pembuatan lapisan pelindung dari logam. Benda kerja yang akan

digalvanisasi dalam hal ini dijadikan katode di dalam larutan garam

logam. Unsur logam dalam larutan itu, memisahkan diri dan menjadi

lapisan pelindung. Jalannya reaksi dalam proses ini dapat dibandingkan

dengan reaksi.

M a k a l a h P e n g e n d a l i a n K o r o s i | 12

Gambar 5.

Metode

Elektrolisa

Keterangan : Anoda

tembaga kasar diuraikan.

a. Sumber arus searah menarik masing-masing 2 elektron dari atom

tembaga; Cu 2e Cu2+ (oksidasi).

b. Ion-ion tembaga yang timbul berpindah kekatode. Katoda; tembaga

elektrolit terpisahkan.

c. Ion-ion tembaga Cu2+ ditarik.

d. Ion tembaga menerima masing-masing 2 elektron; yang timbul

berpindah kekatode Cu2+ + 2e Cu (reduksi).

Tujuan electroplating adalah memperbaiki tampak rupa, mencegah

terjadinya korosi, meningkatkan ketahanan logam dasar terhadap gesekan,

dan memperbaiki ukuran dan toleransi logam dasar. Yang sering dipakai

sebagai logam pelindung adalah tembaga, timbel, timah, seng, kadmium,

nikel dan kromium. Lapisan kromium mengilap adalah lapisan luar yang

tipis yang terutama berfungsi untuk maksud dekoratif. Lapisan ini

dihasilkan dengan pengaruh bahan penghalus butiran. Lapisan kromium

keras, yang antara lain berguna untuk menambah kekerasan dan sifat tahan

aus pada benda kerja, adalah lebih tebal daripada lapisan kromium

mengilap. Pembentukannya berlangsung dalam cairan berkomposisi khusus

pada suhu kerja dan kerapatan arus yang lebih tinggi dibandingkan dengan

yang biasa berlaku untuk pembuatan lapisan kromium mengilap.

Macam-macam sistem electroplating:

a. Rak plating

Rak plating adalah suatu sistem pelapisan yang menggunakan

alat sebagai tempat menggantungkan barang yang akan dilapis, dimana

M a k a l a h P e n g e n d a l i a n K o r o s i | 13

alat (rack) ini berfungsi juga menghantar arus listrik. Tipe rack yang

digunakan adalah :

1) Tipe bilah tunggal

Gambar 6. Tipe Bilah

2) Tipe T

Tunggal

Gambar 7. Tipe T

3) Tipe kotak

Gambar 8. Tipe Kotak

4) Tipe

bilah

Gambar 9. Tipe Bilah

banyak

Banyak

b. Continous plating

Continous plating adalah sistem pelapisan terus menerus

dimana barang yang akan dilapis bergerak menuju larutan dan

keluar secara berantai. Biasanya barang yang akan dilapis adalah

berhentuk kawat yang panjang dan juga barang yang berbentuk

lembaran-lembaran.

Berikut ini diberikan contoh beberapa logam yang sering

dipakai untuk melapis logam dasar:

M a k a l a h P e n g e n d a l i a n K o r o s i | 14

1) Zink Plating

Zink plating digunakan untuk mencegah korosi akobat

atmosphere, dimana proses ini menggunakan elektrolit seperti

sodium cyanide, caustic suda dan zink oksida, hasil pelapisan

ini sanyat baik dicat bila untuk manda dekorasi dan biayanya

lebih murah dari cadmium plating.

2) Cadmium plating

Hasil proses ini lebih tahan terhadap korosi bila

dibandingkan dengan zink plating dimana elektrolit yang

digunakan adalah cyanida salts. Pelapisan cadmium ini sangat

baik mencegah korosi akibat kuningan ataupun tembaga.

3) Tin Plating

Pelapisan ini sangat baik dilakukan untuk mencegah

cemaran pada campuran organik yang ada pada kaleng makanan

dan juga kaleng oksigen.

4) Nikel Plating

Disamping mendapat anti korosi, pelapisan ini juga

mendapatkan hasil yang tahan gesekan , kemudian nikel plating

juga dilakukan sebagai semir untuk mendapat dekorasi tetapi

harus didasari oleh tembaga.

5) Chrom plating

Elektrolit yang digunakan pada pelapisan chromium ini

adalah larutan asam chromium (CrO3) atau chromium trioksida,

dimana pelapisan ini digunakan antara lain:

a) Mendapatkan dekorasi yang baik (decorative chromium).

b) Mendapatkan finishing yang keras, tahan karosi, gesekan,

dan goresan (Hard chromium).

Tebal pelapisan untuk dekorative chromium biasanya antara

0,015 sampai 0,025 mm. Paduan nikel seperti stainless monel

(Ni-Ag) dapat langsung dilapis dengan chromium tetapi logam

dasar yang telah mengandung tembaya seperti; kuningan (brass),

perunggu (bronze) atau tembaga

itu sendiri sebaiknya terlebih

dahulu dilapisi dengan tembaga dan nikel. Pada pelapisan hard

chromium, logam dasarnya tidak perlu dilapisi dengan tembaga dan

M a k a l a h P e n g e n d a l i a n K o r o s i | 15

nikel. Hubungan antara tebal pelapisan dengan kekerasan logam

dasar dapat dilihat pada tabel di bawah ini:

Tabel 2. Pelapisan dengan Kekerasan Logam Dasar

c. Anodising

Aluminium dan magnesium tahan terhadap korosi atmosfir,

karena pada bagian luarnya terbentuk oksid-oksid yang terhadap korosi

atmosfir tanpa dilindungi, tetapi hal ini tidak terdapat pada semua

logam, maka untuk membentuk lapisan oksid ini dibuat suatu proses

yang disebut Anodising. Proses ini terdiri dari gantungan komponen

dalam larutan asam sulfat dan dihubungkan dengan kutub positif dari

sirkuit sehingga ini menjadi anoda, bak baja yang merupakan tempat

larutan adalah kutub negative atau katoda. Lapisan oksid yang

dihasilkan adalah keras dan pada mulanya bersifat absorbsi sehingga

dapat dicat dengan dengan mencelupkannya dalam bak larutan cat,

caranya sama dengan pencelupan warna kain/pakaian, setelah

permukaannya dilapisi kemudian dicelupkan lagi pada air selama 30

menit. Sistem ini akan menghasilkan lapisan yang rata dan halus dan

juga warnanya tahan lama.

d. Hot Dipped Coating

M a k a l a h P e n g e n d a l i a n K o r o s i | 16

Proses

ini

digunakan

untuk

mencegah

korosi

tanpa

mempergunakan elektrolit. Bahan pelapis yang sering dpakai adalah

timah atau seng. Bila logam dasar dilapisi

pencelupkannya kedalan

dengan cara,

seng panas maka proses

ini disebut

galvanising dan bila dicelupkan kedalam timah putih/timah

hitam

disebut terneplate. Metoda yang lain yang hampir sama dengan system

ini adalah dengau cara menempatkan baja dalam bubuk seng dan

kmudian dipanasi dalam dapur sampai titik

terendah

sari

seng.

Metode ini memberikan pelapisan lebih sempurna dibanding dengan

system lain.

5. Metode lapisan pelindung asli

Lapisan pelindung asli timbul apabila di dalam deretan tegangan,

logam yang dilindungi terletak di sebelah kanan logam pelindung. Seng

untuk baja paduan adalah logam pelindung asli. Dalam keadaan cacat dan

dengan adanya cairan penghantar listrik, logam pelindung tersebut akan

hancur, tetapi masih berfungsi melindungi bahan dasarnya. Disebut logam

pelindung tidak asli apabila di dalam deretan tegangan letaknya logam ini

di sebelah kanan dari logam yang akan dilindungi. Timah misalnya, untuk

baja tanpa paduan logam pelindung tidak asli. Karena timah lebih mulia

daripada baja, maka baja akan hancur jika lapisan timah lecet dan dengan

adanya cairan penghantar listrik. Lapisan pelindung non logam dapat

berupa lapisan oksida, fosfat, email, cat, gemuk, oli dan bahan plastik.

Lapisan oksida pada baja dibuat antara lain dengan teknik pelapisan

hitam. Yang dimaksud di sini adalah pemanasan di dalam cairan yang

untuk sebagian -besar mengandung lindi natron dan bahan oksidasi.

Lapisan pelindungnya terutama terdiri atas besioksida Fe304. Dengan

membakar minyak atau gemuk pada sekitar 300C dapat diperoleh

lapisan-pelindung tipis yang tidak berbeda. Pengaruh lapisan ini kecil

saja.

Aluminium

dioksidasi

secara

elektris

dengan

cara

memberlakukannya sebagai anode di dalam cairan yang mengandung

M a k a l a h P e n g e n d a l i a n K o r o s i | 17

asamsulfat. Dalam proses ini terbentuklah lapisan Eloxal sany terdiri atas

aluminium-oksida Al203.

Lapisan fosfat dapat dibuat pada seng, aluminium, magnesium

dan baja dengan berbagai proses, misalnya dengan pencelupan,

penyemprotan, atau melalui proses elekrolisis. Struktur lapisan fosfat

berupa kristal halus. Daya

melindunginya terbatas. Oleh karena itu,

benda kerja yang berlapis fosfat masih harus dicat.

Lapisan email terdiri atas kaca khusus dari silikat yang bebas

timbel dan bebas racun dan yang dapat diwarnai dengan oksida logam.

Bahan ini disebarkan, pada bahan dasar dalam bentuk serbuk dan

kemudian dicairkan. Lapisan cat (lak) adalah bahan yang paling banyak

dipakai untuk mencegah korosi. Kini kebanyakan dipakai cat yang terbuat

dengan bahan dasar resin sintetis. Bahan ini harus diolah dengan tepat dan

diberikan dengan cukup tebal supaya mencapai daya perlindungan yang

baik. Melalui cat dasar, udara dengan zat-zat perusaknya disekat dari

benda kerja. Cat luar melindungi cat dasar dan

sekaligus bersifat

dekoratif. Kualitas painting akan semakin baik bila baja yang akan dicat

dicelupkan dulu kedalam asam fosfat.

Lapisan minyak dan gemuk tidak memberikan perlindungan

terhadap korosi yang tahan lama. Oleh karena itu pelapisan dengan cara

ini hanya dipakai apabila benda kerja atau mesin harus dilindungi dalam

jangka pendek.

Plastik (bahan sintetik) dipakai secara luas untuk perlindungan

terhadap korosi. Plastik dapat digabungkan dengan logam yang akan

dilindungi melalui pencelupan, penyemprotan, penuangan dan proses

sinter.

Tabel 3. Penggunaan Lapisan

M a k a l a h P e n g e n d a l i a n K o r o s i | 18

E. Upaya Penanggulangan Korosi

Proses korosi bisa dikendalikan sehingga kecepatan reaksinya tidak

secepat

jika

tidak

dilakukan

upaya

penanggulangan.

Usaha-usaha

penanggulangan korosi dapat dibedakan ke dalam empat kategori, yaitu :

1. Desain

Usaha penanggulangan korosi sebaiknya sudah dilakukan sejak tahapan

desain proses. Ahli-ahli korosi sebaiknya ikut dilibatkan dalam desain

proses dari sejak pemilihan proses, penentuan kondisi-kondisi prosesnya,

penentuan bahan-bahan konstruksi, pemilihan lay-out, saat konstruksi

sampai tahap start-upnya. Di antara cara-cara penanggulangan korosi dari

segi desain yang sering digunakan adalah

a. Isolasi alat dari lingkungan korosif

b. Mencegah hadir/terbentuknya elektrolit

M a k a l a h P e n g e n d a l i a n K o r o s i | 19

c. Jaminan lancarnya aliran fluida

d. Mencegah korosi erosi/abrasi akibat kecepatan aliran

e. Mencegah terbentuknya sel galvanik

2. Pemilihan Material

Bahan konstruksi harus dipilih yang tahan korosi. Apalagi jika

lingkungannya korosif. Ketahanan korosi masing-masing bahan tidak sama

pada berbagai macam lingkungan. Mungkin sesuatu bahan sangat tahan

korosi dibanding bahan-bahan lain pada lingkungan tertentu. Tetapi bahan

yang sama mungkin adalah yang paling rawan korosi pada lingkungan yang

berbeda dibanding dengan bahan-bahan yang lain.

Di antara bahan-bahan konstruksi yang sering digunakan adalah

besi, aluminium, timah hitam, tembaga, nikel, timah putih, titanium

tantalum.

3. Perlakuan Lingkungan

Upaya perlakuan

lingkungan

ini

sangat

penting

dalam

penanggulangan korosi di industri. Lingkungan yang korosif diupayakan

menjadi tidak atau kurang korosif. Ada dua macam cara perlakuan

lingkungan yaitu :

a. Pengubahan media atau elektrolit, misalnya penurunan suhu, penurunan

kecepatan alir, penghilangan oksigen atau oksidator, pengubahan

konsentrasi.

b. Penggunaan inhibitor, inhibitor adalah suatu bahan kimia yang jika

ditambahkan dalam jumlah yang kecil saja kepada lingkungan media yang

korosif, akan menurunkan kecepatan korosi. Inhibitor bekerja menghambat

laju korosi. Belum banyak diketahui bagaimana cara kerja inhibitor dalam

menghambat korosi.

4. Pelapisan

Metode pelapisan adalah suatu upaya mengendalikan korosi dengan

menerapkan suatu lapisan pada permukaan logam besi. Misalnya, dengan

pengecatan atau penyepuhan logam. Pelapisan akan mengisolasi logam dari

media korosifnya, sehingga mencegah terjadinya korosi logam oleh

lingkungannya. Ada 2 macam cara pelapisan, yaitu:

a. Pelapisan dengan bahan logam

M a k a l a h P e n g e n d a l i a n K o r o s i | 20

Penyepuhan besi biasanya menggunakan logam krom atau

timah. Kedua logam ini dapat membentuk lapisan oksida yang tahan

terhadap karat (pasivasi) sehingga besi terlindung dari korosi. Pasivasi

adalah pembentukan lapisan film permukaan dari oksida logam hasil

oksidasi yang tahan terhadap korosi sehingga dapat mencegah korosi

lebih lanjut.

Logam seng juga digunakan untuk melapisi besi (galvanisir),

tetapi seng tidak membentuk lapisan oksida seperti pada krom atau

timah, melainkan berkorban demi besi. Seng adalah logam yang lebih

reaktif dari besi, seperti dapat dilihat dari potensial setengah reaksi

oksidasinya:

Zn(s) Zn2+(aq) + 2e Eo= 0,44 V

Fe(s) Fe2+(g) + 2e

Eo= 0,76 V

Oleh karena itu, seng akan terkorosi terlebih dahulu daripada

besi. Jika pelapis seng habis maka besi akan terkorosi bahkan lebih

cepat dari keadaan normal (tanpa seng).

Paduan logam juga merupakan metode untuk mengendalikan

korosi. Baja stainless steel terdiri atas baja karbon yang mengandung

sejumlah kecil krom dan nikel. Kedua logam tersebut membentuk

lapisan oksida yang mengubah potensial reduksi baja menyerupai sifat

logam mulia sehingga tidak terkorosi.

Pada pelapisan dengan bahan logam, dapat digunakan bahanbahan logam yang lebih inert maupun yang kurang inert sebagai bahan

pelapis. Pemakaian kedua macam bahan tersebut mempunyai

kelebihan dan kekurangan masing-masing.

b. Pelapisan dengan bahan non logam

Yaitu dengan pelapis berbahan dasar organik seperti cat polimer

dan pelapis berbahan dasar anorganik seperti anodizing.

F. Inhibitor Korosi

1. Definisi Inhibitor

Suatu inhibitor kimia adalah suatu zat kimia yang dapat

menghambat atau memperlambat suatu reaksi kimia. Secara khusus,

inhibitor korosi merupakan suatu zat kimia yang bila ditambahkan

M a k a l a h P e n g e n d a l i a n K o r o s i | 21

kedalam suatu lingkungan tertentu, dapat menurunkan laju penyerangan

lingkungan itu terhadap suatu logam. Atau inhibitor dapat berarti senyawa

yang jika ditambahkan dalam jumlah kecil pada suatu sistem korosi dapat

meminimalkan laju korosi pada konsentrasi tertentu.

Inhibitor dalam ruang lingkup korosi diartikan sebagai suatu zat

kimia yang bila ditambahkan kedalam suatu lingkungan yang agresif,

dapat menurunkan laju penyerangan lingkungan agresif tersebut terhadap

suatu logam atau dengan kata lain inhibitor korosi adalah zat kimia yang

apabila ditambahkan atau dimasukkan dalam jumlah tertentu kedalam

suatu lingkungan yang terkorosi dapat secara efektif menghambat atau

mengurangi laju korosi.s suatu inhibitor akan membentuk lapisan yang

seragam, seperti pelapisan (coating), yang berperan sebagai pembatas

antara logam dan lingkungannya. Lapisan tersebut dapat mengubah

reaktivitas elektrokimia permukaan untuk mereduksi laju korosi.

2. Fungsi Inhibitor

Inhibitor berfungsi untuk menurunkan laju korosi dengan cara

meningkatkan atau menurunkan reaksi katodik dan/atau anodik,

menurunkan laju difusi untuk reaktan pada permukaan logam, dan

menurunkan tahanan elektrik permukaan logam. Inhibitor mempunyai

peran penting dalam strategi pengontrolan korosi dan beberapa

diantaranya efektif untuk lebih dari satu jenis campuran logam.

Kinerja inhibitor dipengaruhi oleh beberapa faktor, seperti pH,

suhu, dan kondisi lainnya yang bersifat khas untuk masing-masing

inhibitor. Salah satu jenis inhibitor yang digunakan adalah inhibitor

organik yang merupakan senyawa organik dengan atom nitrogen, oksigen,

dan/atau sulfur, senyawa heterosiklik dan elektron pi. Inhibitor tersebut

diantaranya adalah benzotriazole, triazole, imidazole, thiazole, indol dan

turunannya. Senyawa heterosiklik yang terdiri dari gugus mercapto juga

telah dikembangkan seperti 2- mercapto-benzothiazole, 2,4-dimercaptopyrimidine, 2-amino-5-mercapto- thiadiazole, 2-mercapto-thiazoline dan

potassium ethyl xanthat. Senyawa organik tersebut disarankan sebagai

inhibitor karena keefektifannya berdasarkan pada aksi pengkelat dan

M a k a l a h P e n g e n d a l i a n K o r o s i | 22

pembentukan batas/lapisan difusi fisik yang tidak larut pada permukaan

elektroda, pencegahan reaksi logam dan pelarutan.

Contoh lain yang telah ditemukan sebagai inhibitor korosi pada

baja adalah asam cafeat dan beberapa basa Mannich, seperti

piperidinilmetilindolin -2-on yang dilakukan dalam media HCl.

Berdasarkan penelitian yang dilakukan sebelumnya untuk pemilihan

inhibitor yang tepat diperlukan informasi mekanis pada korosi dan proses

inhibisi. Inhibisi tersebut dikarenakan oleh adanya interaksi antara

senyawa organik dengan logam. Interaksi tersebut dapat terjadi melalui

beberapa cara, yakni:

1) Interaksi elektrostatik antara molekul dan logam

2) Interaksi pasangan elektron yang tak digunakan dalam molekul

dengan logam interaksi elektron pi dengan logam dan/atau kombinasi

dari tipe 1-3

3. Jenis Jenis Inhibitor

a. Inhibitor Anodik

Merupakan penghambat korosi tipe lapisan oksida. Yang

termasuk dalam kelompok inhibitor anodic antara lain kromat dan

nitrit, yang disebut sebagai pasivator. Inhibitor ini mengalihkan

potensial korosi baja karbon pada suatu tingkat yang lebih tinggi dan

dengan cepat mengoksidasi ion-ion fero yang dihasilkan pada proses

korosi reaksi oksida. Dengan demikian akan terbentuk lapisan tipis

dan tak berpori.

b. Inhibitor Katodik

Inhibitor jenis ini disebut juga sebagai tipe lapisan endapan

yang akan membentuk lapisan perlindungan pada katoda-katoda

setempat dimana ion-ion OH dihasilkan oleh korosi reaksi katoda.

Dalam beberapa hal, jenis inhibitor ini lebih berpori dan kurang

efektif dibandingkan dengan inhibitor anodik.

Apabila inhibitor jenis ini ditambahkan dengan konsentrasi

yang tinggi dengan maksud untuk meningkatkan efeknya, maka

lapisan peiindung yang terbentuk menjadi tebal dan seringkali

menyebabkan masalah kerak. Oleh karena itu konsentrasi penghambat

korosi harus dikontrol dengan seksama

M a k a l a h P e n g e n d a l i a n K o r o s i | 23

c. Inhibitor Adsorbsi

Inhibitor adsorbsi mempunyai gugus fungsional dan gugus

hidrofob. Inhibitor jenis ini mencegah korosi dengan mengadsorb

pada

permukaan

logam

yang

masih

bersih

dengan

gugus

fungsionalnya, dan memperlambat difusi air dan oksigen terlarut pada

permukaan logam oleh gugus-gugus hidrofob.

Pada sistem air pendingin, inhibitor ini kurang efektif karena

biasanya

permukaan

baja

karbon

biasanya

tidak

bersih.

sehinggapembentukan suatu lapisan adsorbsi yang sempurna sulit

terbentuk.

d. Inhibitor Ohmik dan Inhibitor Pengendapan

Sebagai akibat lain daripada penggunaan inhibitor pembentuk

lapisan pada katoda maupun anoda adalah semakin bertambahnya

tahanan daripada rangkaian elektrolit. Lapisan yang dianggap

memberikan kenaikan tahanan yang memadai biasanya mencapai

ketebalan beberapa mikroinchi.

Bila lapisan terjadi secara selektif pada daerah anoda, maka

potensial korosi akan bergeser kearah harga yang lebih positif, dan

sebaliknya potensial korosi akan bergeser ke arah yang lebih negatif

bilamana lapisan terjadi pada daerah katoda. Jenis inhibutor

pengendapan yang banyak digunakan adalah natrium silikat dan

berbagai senyawa fosfat yang pada umumnya baik digunakan untuk

melindungi baja

e. Inhibitor Organik

Merupakan inhibitor yang terbetuk dari senyawa senyawa

organic. Pada umumnya senyawa-senyawa organik yang dapat

digunakan adalah senyawa-senyawa yang mampu membentuk

senyawa kompleks baik kompleks yang terlarut maupun kompleks

yang mengendap. Untuk itu diperlukan adanya gugus gugus fungsi

yang mengandung atom atom yang mampu membentuk ikatan

kovalen terkoordinasi, misalnya atom nitrogen, belerang, pada suatu

senyawa tertentu.

M a k a l a h P e n g e n d a l i a n K o r o s i | 24

4. Cara Inhibitor Mereduksi Laju Korosi

Adapun cara cara inhibitor mengghambat laju korosi adalah

sebagai berikut:

1) Memodifikasi polarisasi katodik dan anodik (Slope Tafel).

2) Mengurangi pergerakan ion ke permukaan logam.

3) Menambah hambatan listrik dipermukaan logam.

4) Menangkap atau menjebak zat korosif dalam larutan melalui

pembentukan senyawa yang tidak agresif.

5. Mekanisme Kerja Inhibitor

Mekanisme kerja inhibitor adalah sebagai berikut:

1) Inhibitor teradsorpsi pada permukaan logam, dan membentuk suatu

lapisan tipis dengan ketebalan beberapa molekul inhibitor. Lapisan ini

tidak dapat dilihat oleh mata biasa, namun dapat menghambat

penyerangan lingkungan terhadap logamnya.

2) Melalui pengaruh lingkungan (misal pH) menyebabkan inhibitor

dapat mengendap dan selanjutnya teradsopsi pada permukaan logam

serta melidunginya terhadap korosi. Endapan yang terjadi cukup

banyak, sehingga lapisan yang terjadi dapat teramati oleh mata.

3) Inhibitor lebih dulu mengkorosi logamnya, dan menghasilkan suatu

zat kimia yang kemudian melalui peristiwa adsorpsi dari produk

korosi tersebut membentuk suatu lapisan pasif pada permukaan

logam. Inhibitor menghilangkan konstituen yang agresif dari

lingkungannya.

Anda mungkin juga menyukai

- Besaran Satuan Dan DimensiDokumen8 halamanBesaran Satuan Dan DimensiSabiq FarhanBelum ada peringkat

- Isi FixedDokumen27 halamanIsi FixedFidia JanataBelum ada peringkat

- CoverDokumen1 halamanCoverFidia JanataBelum ada peringkat

- Makalah Tentang Pengkorosian Pada Pagar BesiDokumen22 halamanMakalah Tentang Pengkorosian Pada Pagar BesiFidia Janata50% (4)

- Identifikasi Mesin 1Dokumen15 halamanIdentifikasi Mesin 1Fidia JanataBelum ada peringkat

- Ac SplitDokumen14 halamanAc SplitFidia JanataBelum ada peringkat

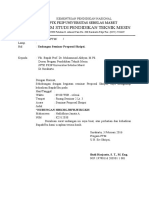

- Surat Undangan Seminar Proposal SkripsiDokumen1 halamanSurat Undangan Seminar Proposal SkripsiFidia JanataBelum ada peringkat

- Daftar PustakaDokumen3 halamanDaftar PustakaFidia JanataBelum ada peringkat

- KESIAPAN GURUDokumen5 halamanKESIAPAN GURUFidia JanataBelum ada peringkat

- Soal Dan Jawaban 4Dokumen2 halamanSoal Dan Jawaban 4Fidia JanataBelum ada peringkat

- Tugas AkhirDokumen18 halamanTugas AkhirFidia JanataBelum ada peringkat

- Analisi Atau KomentarDokumen1 halamanAnalisi Atau KomentarFidia JanataBelum ada peringkat

- Paper AspekDokumen10 halamanPaper AspekFidia JanataBelum ada peringkat

- Tugas AkhirDokumen18 halamanTugas AkhirFidia JanataBelum ada peringkat

- Keuntungan Pembangkit Listrik Panas BumiDokumen1 halamanKeuntungan Pembangkit Listrik Panas BumiFidia JanataBelum ada peringkat

- Soal Dan Jawaban Diprint 2xDokumen3 halamanSoal Dan Jawaban Diprint 2xFidia JanataBelum ada peringkat

- Hafiidhiya Janata Areisy PaperDokumen14 halamanHafiidhiya Janata Areisy PaperFidia JanataBelum ada peringkat

- Terjemahan Dan AnalisisDokumen22 halamanTerjemahan Dan AnalisisFidia JanataBelum ada peringkat

- Klasifikasi Ketel UapDokumen6 halamanKlasifikasi Ketel UapFidia JanataBelum ada peringkat

- Hafiidhiya Janata A - k2512038Dokumen15 halamanHafiidhiya Janata A - k2512038Fidia JanataBelum ada peringkat

- Rangkuman PrintDokumen6 halamanRangkuman PrintFidia JanataBelum ada peringkat

- JURNALDokumen4 halamanJURNALFidia JanataBelum ada peringkat

- Hafiidhiya Janata Areisy PaperDokumen14 halamanHafiidhiya Janata Areisy PaperFidia JanataBelum ada peringkat

- Besaran Satuan Dan DimensiDokumen8 halamanBesaran Satuan Dan DimensiSabiq FarhanBelum ada peringkat

- Prinsip KerjaDokumen1 halamanPrinsip KerjaFidia JanataBelum ada peringkat

- JURNALDokumen4 halamanJURNALFidia JanataBelum ada peringkat

- Lamp IranDokumen1 halamanLamp IranFidia JanataBelum ada peringkat

- ANALISISDokumen1 halamanANALISISFidia JanataBelum ada peringkat

- Intercooling Udara, Coolant Radiator, Air Dan Campuran Etilena Glikol Dan AirDokumen1 halamanIntercooling Udara, Coolant Radiator, Air Dan Campuran Etilena Glikol Dan AirFidia JanataBelum ada peringkat