Soldadura Resumen

Diunggah oleh

Isack MaydanaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Soldadura Resumen

Diunggah oleh

Isack MaydanaHak Cipta:

Format Tersedia

PROCESOS DE SOLDADURA AVANZADA La mayor parte de procesos de soldadura se pueden separar en dos categoras: soldadura por presin, que

se realiza sin la aportacin de otro material mediante la aplicacin de la presin suficiente y normalmente ayudada con calor, y soldadura por fusin, realizada mediante la aplicacin de calor a las superficies, que se funden en la zona de contacto, con o sin aportacin de otro metal. En cuanto a la utilizacin de metal de aportacin se distingue entre soldadura ordinaria y soldadura autgena. Esta ltima se realiza sin aadir ningn material. La soldadura ordinaria o de aleacin se lleva a cabo aadiendo un metal de aportacin que se funde y adhiere a las piezas base, por lo que realmente stas no participan por fusin en la soldadura. Se distingue tambin entre soldadura blanda y soldadura dura, segn sea la temperatura de fusin del metal de aportacin empleado; la soldadura blanda utiliza metales de aportacin cuyo punto de fusin es inferior a los 450 C, y la dura, metales con temperaturas superiores. PROCESOS DE SOLDADURA CONVENCIONALES Soldadura con Gas (oxiacetileno) Proceso de soldadura por oxiacetileno (OAW)

FIGURA 1: (a) Vista general y (b) seccin longitudinal de un soplete para soldadura con oxiacetileno. Se abre primero la vlvula de acetileno; el gas se enciende con un chispero o una llama piloto. A continuacin Se ajusta la vlvula del oxgeno y se ajusta la llama. (c) Equipo bsico para soldar con oxgeno y combustible gaseoso. Para asegurar que las conexiones sean correctas, todas las roscas para el acetileno son izquierdas, mientras que para el oxgeno son derechas. En general, los reguladores de oxgeno se pintan de verde y los de acetileno de rojo. Generalidades del proceso y definicin de trminos 1. GAS: Estado de la materia, donde las molculas se encuentran separadas unas de otras a una distancia mayor que en un slido o un lquido. Los gases tienen la caracterstica de ocupar el volumen del recipiente que los contiene. 2. Combustible: Elemento o material que tiene la calidad de consumirse durante la combustin. Los principales combustibles se presentan en los tres estados de la materia. Ejemplos Lquidos: Gasolina, diesel, turbosina, etc. Slidos: Carbn, madera, papel, etc. Y los gaseosos: Acetileno, propano, metano, butano, etc. 3. Comburente: Gas que aviva o acelera la combustin (reaccin qumica) los principales comburentes son: el aire formado por una mezcla de gases (Nitrgeno 78%, Oxigeno 21% y el restante 1% de gases nobles argn, Zenn, criptn, radn y algunos otros). El segundo comburente es el oxigeno puro. 4. Combustin: Es una reaccin entre una combustin que es consumido por un comburente. Ejemplos de combustin se tiene la generacin de una flama domestica (de estufa), o bien cuando se consume una vela. 5. Flama de soldadura para oxigas: Elemento necesario e indispensable para poder fundir los metales que se han de unir. Se generan por la reaccin qumica entre el combustible y comburente, comnmente oxigeno y acetileno. Aproximadamente la temperatura de la flama es de 3300 C, pudiendo obtener diferentes tipos de flama con la mezcla de los dos gases antes mencionados. Ejemplos: Flama neutra o normal. Flama carburante y tambin la flama reductora. De los tipos anteriores la de mayor aplicacin y la ms recomendada para trabajo de soldadura es la flama neutra o normal. Equipo para soldar con oxiacetileno. Cilindros de acetileno El cilindro de acetileno suele ser ms corto y ms ancho que el de oxgeno.

Reguladores El propsito o funcin principal de un regulador es reducir la presin muy alta de un cilindro a una presin de trabajo ms baja y segura y permitir una circulacin continua y uniforme del gas. El funcionamiento del regulador El gas a alta presin entra al cuerpo del regulador por una boquilla controlada por una vlvula y circula hacia adentro de la cmara en el regulador. La presin en la cmara aumenta hasta que es lo bastante alta para vencer la fuerza del resorte. Cuando la derecha y la vlvula que est conectada con l, se cierra y evita que entre ms gas a la cmara. 3

DIFERENTES FLAMAS Y SUS CARCTERISTICAS. Una de las caractersticas de la flama oxiacetilnica consiste en sus propiedades qumicas por lo que su accin sobre el metal fundido puede variar notablemente Las diferentes cacateristicas, se obtienen variando las proporciones relativas de oxigeno y acetileno en la mezcla de gases que arde en la punta del soplete. Las vlvulas del soplete adems de cerrar y abrir los gases, permiten al operario el control de la graduacin de la flama. Para hacer lo anterior, el operario debe estar familiarizado con la composicin del metal base en que va a trabajar y conocer bien las diferentes flamas, caractersticas y modos de obtenerlas. LA FLAMA OXIACETILENICA En la punta del dado de la flama se tiene la regin mas caliente (3100C), luego va a la zona reductora que corresponde a la reduccin primaria con una temperatura de 2000 C y por ltimo esta el penacho que es la regin de combustin secundaria en que tiene influencia el aire del ambiente, cuya temperatura es de 1200C. Diversas zonas calorficas de la flama Oxiacetilnica

Si el exceso de acetileno se reduce, las zonas reductoras desaparecen lentamente y en un momento se confunde con el dado obteniendo as la flama neutra.

Si continuamos reduciendo, las regiones de la flama se limitan a 2, el dado y el penacho obteniendo as una flama oxidante. El dardo es puntiagudo y se escucha un sonido de siseo, adems se observa como si el dado se desprendiera de la punta del soplete.

Soldadura de Arco En esta soldadura la fuente de calor es un arco elctrico entre pieza y electrodo o entre dos electrodos. Definiciones del proceso por arco Elctrico (SMAW) Proceso S.M.A.W. (electrodo Revestido) El proceso SMAW o mejor conocido como soldadura por electrodo revestido emplea el paso de un arco elctrico a travs de un electrodo metlico y el material a soldar. Este arco elctrico produce el calor necesario para fundir el material base y al aporte originndose la mezcla de ambos en estado liquido que al solidificarse formarn el cordn de soldadura. Como todos los metales al calentarse es ms fcil que se oxiden por lo cual a este electrodo se le coloca un revestimiento qumico el cual dar propiedades especficas a la soldadura y formar una nube protectora contra el medio ambiente. Al solidificarse el fundente este proteger al metal slido de enfriamientos bruscos, as como contaminaciones por absorcin de gases.

Fig. El circuito bsico para soldadura con arco. En el acelerado desarrollo tecnolgico y la creciente aplicacin industrial de la soldadura en los ltimos sesenta aos, en especial a partir de la segunda guerra mundial durante la cual recibi un impulso definitivo, dificulta la definicin clara y precisa del concepto de soldadura. Segn la A.W.S (American Welding Society) o sociedad americana de soldadura, dice: Soldadura es la unin de piezas metlicas, con o sin material de aporte, utilizando cualquiera de los procedimientos generales: a) Aplicando presin exclusivamente b) Calentando los materiales a una temperatura determinada con o sin aplicacin de presin.

FACTORES PARA MANEJAR PROPIAMENTE EL PROCESO. Dimetro correcto del electrodo. Tipo de corriente apropiada Correcta seleccin de cantidad de corriente (amperaje y voltaje). Correcta longitud de arco. Correcta velocidad de soldeo. ngulos correctos de aplicacin. Soldadura con electrodo de carbn La mayora de las soldaduras de arco se hacen ahora con electrodos metlicos. En la soldadura de electrodo de carbn, el arco produce una temperatura ms alta que la llama de oxiacetileno y precisa metal de aporte. El proceso tiene el defecto de no protegen al metal caliente de la atmsfera. Aunque hay una variante de arco de carbn con gas que provee proteccin gaseosa. Dada la facilidad de control del arco, esta soldadura es til para fundicin de hierro y cobre. Soldadura con electrodo de metal En teora esta soldadura funde el electrodo y el metal original, suministrando el aporte necesario y acelerando la soldadura La soldadura de arco con electrodos sin proteccin, consumibles, es dificultosa porque los arco tienden a ser inestables, razn por la cual se utiliza poco. Se desarrollaron dos variantes de este proceso: Soldadura con electrodo de tungsteno Soldadura de arco de metal protegido Soldadura de arco de metal protegido Los electrodos revestidos consisten en un alambre de metal sobre el que se coloca un revestimiento de componentes qumicos que optimizan el proceso de soldadura: Proveen una atmsfera protectora Estabilizan el arco Actan como fundente para remover impurezas Previenen la oxidacin y retardan el enfriamiento del metal fundido Reduce la salpicadura Agregan elementos de aleacin Afecta la forma de la moldura de la soldadura. Los electrodos con revestimiento pueden ser calificados segn la resistencia a la traccin de la soldadura, la posicin de esta y el tipo de corriente y polaridad y tipo de cobertura. Todos los electrodos van marcados con colores segn normas internacionales. Cuando la cobertura es fundida y vaporizada se libera una atmsfera protectora de gases que protege al metal caliente.

La inclusin de hierro pulverizado en la cobertura de los electrodos acelera el proceso de soldadura. Las fuentes de energa para la soldadura de arco esta constituida por un generador (motor elctrico o nafta) o un transformador y rectificador, estos ltimas son las mas usadas en los ltimos tiempos. Los requisitos que deben cumplir estas fuentes son: abastecimientos de grandes valores uniformidad de tensin en caso de variacin voltaica Las mquinas de corriente alterna tienen baja potencia y si se operan varias a la vez deben conectarse a diferentes fases. Las de corriente continua son trifsicas Soldadura de arco de Tungsteno con gas (TIG)

FIG. Principios del proceso con gas y arco de tungsteno (GTAW). Si se requiere metal de aporte, se alimenta al depsito desde una barra de aporte separada. La definicin de la A W S para la soldadura de gas y arco de tungsteno llamada TIG, es un proceso de soldadura con arco que produce la unin mediante el calentamiento con un arco entre un electrodo de tungsteno y la pieza de trabajo. Puede emplearse o no metal de aporte. La proteccin se logra con gas o una mezcla de gases. En esencia, el electrodo de tungsteno no consumible es un soplete, un dispositivo de calentamiento. Debajo de la cubierta de gas protector, los metales que van a unirse pueden calentarse arriba de sus puntos de fusin para que el material de una pieza se una con el de la otra pieza; cuando se solidifica la zona fundida se produce la unificacin. Adems, puede utilizarse presin cuando los cantos que se van a unir estn cerca de su estado de fusin con objeto de ayudar a que se unan. Esta soldadura no requiere metal de aporte.

Si la pieza de trabajo es demasiado gruesa para la simple fusin de los cantos colindantes y si se requiere de uniones de ranura o refuerzos tales como filetes, debe agregarse metal de aporte por medio de una barra de aporte alimentada dentro del depsito fundido en forma manual o mecnica. Tanto la punta del electrodo de tungsteno no consumible como la punta de la barra de aporte se mantienen debajo de la cubierta de gas protector conforme avanza la soldadura. En la figura se ilustra el soplete para TIG. En la soldadura automtica el alambre de aporte es alimentado a lo largo de una gua dentro del depsito fundido. Cuando van a colocarse uniones gruesas a mano, una variante en el modo de alimentacin es colocar o presionar la barra de aporte dentro o a lo largo de la unin y fundirla junto con los bordes de sta. Con el proceso TIG y metal de aporte pueden soldarse todos los tipos estndar de uniones. Los materiales que pueden soldarse con el proceso TIG son casi todos los grados de aceras al carbono, aleacin e inoxidables; aluminio y magnesio y la mayor parte de sus aleaciones; cobre y diversos latones y bronces; aleaciones de diversos tipos para altas temperaturas; numerosas aleaciones de revestimiento duro, y metales como titanio, zirconio, oro y plata. Este proceso est adaptado en especial para soldar materiales delgados cuando hay requisitos estrictos de calidad y acabado. Es uno de los pocos procesos adecuado para soldar objetos diminutos y de pared delgada, como cajas de transistores, diafragmas de instrumentos y fuelles de expansin delicados. Soldadura de arco de metal con gas (MIG)

FIG. Principios del proceso de gas y arco metlico. Se alimenta un electrodo continuo de alambre macizo al arco protegido por gas.

La soldadura con gas y arco metlico, llamada MIG, utiliza un electrodo continuo para el metal de aporte y para la proteccin, un suministro externo de gas o mezcla de gas. El gas protector, helio, argn, dixido de carbono o mezclas de ellos, protege el metal fundido para que no reaccione con los componentes de la atmsfera. Aun cuando la proteccin con gas es eficaz para proteger el metal fundido de aire, se suelen emplear desoxidantes como aleaciones en los electrodos. A veces, se aplican recubrimientos delgados en los 9

electrodos para estabilizar el arco u otros fines. Tambin, pueden aplicarse pelculas de lubricante para aumentar la eficiencia de la alimentacin del electrodo en equipo semiautomtico. Pueden incluirse gases reactivos en las mezclas para acondicionamiento del arco. En la figura 15 se ilustra el mtodo con el cual se suministran el gas protector y el electrodo continuo al arco de soldadura. La soldadura MIG puede utilizarse con todos los metales comerciales importantes, como los aceros al carbono, de aleacin, inoxidables, el aluminio, magnesio, cobre, hierro, titanio y zirconio. Es el proceso preferido para soldar aluminio, magnesio, cobre y muchas de las aleaciones de metales reactivos. Casi todos los tipos de hierro y acero pueden unirse con MIG, incluso el hierro libre de carbono y los aceros al bajo carbono y baja aleacin, los aceros de alta resistencia enfriados por inmersin y templados, los hierros y aceros al cromo, los aceros al alto nquel y algunos de los aceros llamados de superaleacin. Segn sea el material, las tcnicas y procedimientos para soldar pueden variar mucho. Por tanto, el dixido de carbono o las mezclas de argn y oxgeno son adecuadas para proteger el arco cuando van a soldarse aceras al bajo carbono y baja aleacin; mientras que el gas inerte puro puede ser esencial al soldar aceros de alta aleacin. Con este proceso, el cobre, muchas de sus aleaciones y los aceros inoxidables se sueldan con xito. La soldadura es semiautomtica con una pistola manual, en la cual se alimenta el electrodo en forma automtica, o puede utilizarse equipo automtico. Las pistolas o cabezas para soldar son similares a las utilizadas para la soldadura con ncleo de fundente y gas protector. Soldadura con Hidrogeno atmico. Se mantiene un arco de corriente alterna entre dos electrodos de tungsteno. El gas de hidrogeno es disociado en el arco, cuando este se pone en contacto con la base de metal se combina, abandonando importantes cantidades de calor. El gas hidrogeno alrededor de la soldadura provee la proteccin contra el oxigeno y Nitrgeno de la atmsfera. Esta soldadura es de alta calidad y es usada para aceros de alta aleacin, usndose tambin para materiales muy delgados. Esta fue desplazada por soldadura de gas. Soldadura de arco sumergida. En esta soldadura el arco voltaico es mantenido debajo de un fundente granular. Puede usar corriente CA o CC. El fundente provee completa proteccin del metal fundido y, por lo tanto, se obtienen soldaduras de alta calidad. Como procedimiento bsico el cabezal soldador se traslada a lo largo de la pieza automticamente obtenindose grandes velocidades de soldadura y por ende siendo posible soldar gruesas planchas y grandes volmenes. Se la utiliza para construccin de barcos o tubos de acero de grandes dimetro o de tanques. Una variante de esta es el arco sumergido manual, en donde un can o embudo contiene el fundente, es sostenido y movido manualmente. Soldadura de flujo magntico 10

Es una modificacin de arco sumergido en donde se utiliza un fundente magnetizado por el campo elctrico del electrodo de alambre originado por la corriente que fluye por el alambre. Tiene un control de cantidad de fundente mas preciso y virtualmente no hay fundente sin usar. Soldadura con perno Es un proceso de soldadura de arco donde la coalescencia es producida estableciendo un aro entre un perno metlico y la pieza, hasta que se produce la temperatura suficiente, y luego presionando el perno contra la pieza con suficiente presin para completar la unin. Se hace generalmente sin proteccin atmosfrica. La terminacin del perno se ahueca y el hueco se rellena con fundente de soldar. El operador tiene que colocar el perno y el casquillo de sujecin en la pistola, coloca la pistola en posicin sobre la pieza y aprieta el gatillo. El ciclo es automtico. Tipos de soldadura de fusin y uniones Hay 4 tipos bsicos de soldadura de fusin: de pestaa : para hojas delgadas, reparacin de superficies o aplicacin de materiales de consistencia dura de ranura: para obtener resistencia en todo el espesor en materiales gruesos. de filete: uniones en T, solapa y esquinas. Puede ser continua o intermitente. tipo espiga : para vincular una pieza encima de otra evitando el uso de remaches o tornillos Soldadura con Resistencia La soldadura de resistencia es producida por el calor obtenido de la resistencia de la pieza de trabajo a temperaturas ms bajas. No hay fusin del metal, ya que la presin ejercida produce un forjado resultando de grano ms fino la soldadura. La temperatura se obtiene en fraccin de segundo por ende es muy rpida y econmica y apropiada para la produccin en masa. El calor se obtiene por el pasaje de corriente elctrica a travs de la pieza a soldar, usa corriente alterna. En este tipo de soldadura el control de la presin es de suma importancia dado que un exceso de presin hace que el material fundido salte de las superficies de empalme, y la baja presin provoca quemadura de las superficies y picadura de los electrodos. La corriente generalmente se obtiene de un transformador reductor. Soldadura de punto La soldadura de punto es el tipo ms simple y ms usada de la soldadura de resistencia. Se conecta y desconecta la corriente por medios automticos y semiautomticos. Esto produce una pepita de metal unido con muy poca o ninguna fusin y sin que salte el material. Mquinas de soldadura Con brazo oscilante : el electrodo inferior esta quieto y se mueve el superior, oscila alrededor de un pivote 11

de presin: electrodo superior comandado por cilindro neumtico; para trabajos pesados o de alta produccin; gran variedad de tamaos de mquinas. porttil: transportable, usa una pistola conectada a la fuente de energa. La pistola puede uno de sus electrodos para dar la presin necesaria. Muy utilizada en la industria por su alta velocidad de produccin Tienen una variedad muy grande, casi todos los materiales dctiles y aleaciones pueden ser soldados a punto, como ser chapa dulce (el ms comn), fundiciones, aluminio(altas corrientes, intervalo corto, baja presin), magnesio (limpieza superficial), cobre (es difcil), plata (difcil por su conductibilidad) El lmite practico del espesor es de 1/8 pulgadas si cada pieza tiene el mismo espesor. Se ha logrado hasta pulgada de planchas de acera satisfactoriamente. Soldadura de costura Consiste en una serie de soldaduras de punto sobrepuestas, que de este modo forman una soldadura continua. Constituida por dos discos que giran, cuando el material pasa por estos electrodos se conecta y desconecta corriente de soldadura, de modo que forma soldaduras elpticas individuales que se superponen formando una hilera. La duracin debe ser regulada de manera que las piezas no se calienten demasiado y por ello se usa enfriamiento externo. Se usa la soldadura de costura para tanques hermticos, de gasolina, silenciadores de automvil, etc. Para formas especiales se pueden usar electrodos recortados. Tiene un alto nivel de produccin. Soldadura de saliente Para hacer una soldadura de saliente se estampan en relieve hoyuelos, estos se colocan luego entre electrodos planos, se aplican corriente y presin, y como casi toda la resistencia del circuito est en los hoyuelos se concentra calor y se produce la soldadura. Esta limitado por las dimensiones de la mquina. Soldadura por chispas Es un proceso de soldadura de resistencia donde la unin se produce simultneamente por medio de calor obtenido de la corriente elctrica entre las superficies y se completa por presin despus del calentamiento. Los equipos necesarios son costosos y de gran tamao, pero pueden obtenerse muy buenas soldaduras a un alto ritmo de produccin. Se utiliza en caos, accesorios tubulares, ventanas metlicas. Soldadura por recalcado Se aplica continuamente una presin despus que se aplica la corriente de soldadura. Como resultado de esto, la soldadura se produce a menor temperatura. Las superficies deben estar limpias y adecuadamente preparadas para calentamiento uniforme y soldaduras fuertes. 12

Se usa para caos y tubos. Soldadura por percusin Se aplica una potencia de alta tensin sobre las piezas para luego chocar las partes con gran fuerza, producindose una descarga elctrica muy grande que suelda los dos extremos. Caractersticas: Deben soldarse 2 piezas distintas de metal (no sirve en una misma pieza) puede aplicarse a metales diferentes se aplica alambres, varillas, y tubos Es un mtodo muy rpido El equipo es semiautomtico No precisa material de aporte Alto costo del equipo Mantenimiento especial En algunos materiales se debe preparar la superficie SOLDADURA AUTOMATIZADA AUTOMATIZACIN Y ROBTICA La historia de la automatizacin industrial est caracterizada por perodos de constantes innovaciones tecnolgicas. Esto se debe a que las tcnicas de automatizacin estn muy ligadas a los sucesos econmicos mundiales. El uso de robots industriales junto con los sistemas de diseo asistidos por computadora (CAD), y los sistemas de fabricacin asistidos por computadora (CAM), son la ltima tendencia en automatizacin de los procesos de fabricacin. stas tecnologas conducen a la automatizacin industrial a otra transicin, de alcances an desconocidos. En la actualidad el uso de los robots industriales est concentrado en operaciones muy simples, como tareas repetitivas que no requieren tanta precisin. El hecho de que en los 80s las tareas relativamente simples como las mquinas de inspeccin, transferencia de materiales, pintado automotriz, y soldadura son econmicamente viables para ser robotizadas. Los anlisis de mercado en cuanto a fabricacin predicen que en sta dcada y en las posteriores los robots industriales incrementaran su campo de aplicacin, esto debido a los avances tecnolgicos en sensorica, los cuales permitirn tareas mas sofisticadas como el ensamble de materiales.

Como se ha observado la automatizacin y la robtica son dos tecnologas estrechamente relacionadas. En un contexto industrial se puede definir la automatizacin como una tecnologa que est relacionada con el empleo de sistemas mecnicoselctricos basados en computadoras para la operacin y control de la produccin. En consecuencia la robtica es una forma de automatizacin industrial. Hay tres clases muy amplias de automatizacin industrial: Automatizacin fija. 13

Automatizacin programable. Automatizacin flexible.

La automatizacin fija. Se utiliza cuando el volumen de produccin es muy alto, y por tanto se puede justificar econmicamente el alto costo del diseo de equipo especializado para procesar el producto, con un rendimiento alto y tasas de produccin elevadas. Adems de esto, otro inconveniente de la automatizacin fija es su ciclo de vida que va de acuerdo a la vigencia del producto en el mercado. La automatizacin programable. Se emplea cuando el volumen de produccin es relativamente bajo y hay una diversidad de produccin a obtener. En este caso el equipo de produccin es diseado para adaptarse a las variaciones de configuracin del producto; sta adaptacin se realiza por medio de un programa (Software). Por su parte la automatizacin flexible. Es ms adecuada para un rango de produccin medio. Estos sistemas flexibles poseen caractersticas de la automatizacin fija y de la automatizacin programada. Los sistemas flexibles suelen estar constituidos por una serie de estaciones de trabajo interconectadas entre s por sistemas de almacenamiento y manipulacin de materiales, controlados en su conjunto por una computadora. De los tres tipos de automatizacin, La Robtica coincide ms estrechamente con la automatizacin programable. SOLDADURA POR HAZ DE ELECTRONES La caracterstica principal de la soldadura por haz de electrones (Electron Beam Weiding, EBW) que la distingue de otros procesos de soldadura, es la posibilidad de concentrar una mayor cantidad de energa en zonas ms reducidas. Esta elevada densidad de energa se consigue mediante la concentracin de un haz de electrones de alta velocidad, producido por un can de electrones. El impacto de los electrones de alta velocidad sobre la pieza incremento la temperatura en la zona de impacto. Esta elevada temperatura puede ser utilizada como fuente de calor en distintas aplicaciones (soldadura, fusin, tratamientos trmicos, etc.) El proceso se realiza en una cmara de vaco para evitar la dispersin de los electrones en la atmsfera normal. Un equipo tpico de haz de electrones consta de un can en el que se genera el haz de electrones. El haz penetra en una cmara de vaco, por lo que es necesaria una instalacin de vaco asociada al equipo. En el interior de la cmara se encuentran las piezas a soldar, con la consiguiente limitacin de tamao de las mismas y la necesidad de un tiempo adicional para realizar el vaco. La tecnologa de Soldadura por Haz de Electrones tiene unas aplicaciones caractersticas, entre las que destacan las siguientes: Soldadura de fuertes espesores (hasta 65 mm) de una sola pasada y sin aporte, lo cual supone un ahorro de tiempo y material. Soldaduras libres de contaminacin, dada la atmsfera de alto vaco en la que se realiza el proceso. Soldaduras con deformaciones y tensiones mnimas debida a las reducidas dimensiones del cordn de soldadura (p.e. 4 mm de anchura para una penetracin de 20 mm. en acero) Soldaduras de gran precisin en piezas reducidas; el pequeo dimetro del haz (0.5 mm) permite soldar zonas inaccesibles para cualquier herramienta. Se pueden soldar innumerables metales diferentes y metales refractarios (tungsteno, molibdeno). El haz de alta energa permite realizar tratamientos trmicos superficiales, tanto de temple, con el consiguiente endurecimiento de la superficie, como de refusin, obtenindose mejoras en diversas 14

propiedades del material (comportamiento a fatiga, desgaste, etc.) En la soldadura citada se utiliza el calor generado en la superficie de impacto, para fundir el material y conseguir la unin del mismo al solidificar. La transformacin de energa cintica en calor se efecta en un volumen muy pequeo, debido al pequeo dimetro del haz y a la escasa penetracin de los electrones en el interior del material. La principal caracterstica de esta aplicacin es la alta densidad de energa de la fuente de calor (no superada por ningn otro proceso). Los cordones de soldadura ejecutados por haz de electrones presentan un aspecto caracterstico de los llamados " procedimientos de alta concentracin energticas ", y tienen las siguientes ventajas: Cordones de soldadura muy estrechos, incluso en uniones de gran penetracin. Posibilidad de unir piezas de gran espesor de una sola pasada PARMETROS DEL PROCESO Velocidad de soldadura: Al incrementar la velocidad de soldadura se producir un efecto opuesto, por ser menor el aporte energtico por unidad de longitud. Tensin de aceleracin: Al incrementarla se reduce el tamao de la huella del haz y produce una zona fundida ms pequea y una soldadura ms estrecha y profunda. Intensidad del haz: Al incrementar la corriente del haz, incrementamos la energa del haz y posibilita una mayor penetracin y una mayor velocidad de soldadura. Dimetro del haz: Para la soldadura de grandes espesores es ms adecuado el uso de un haz muy fino, tambin podemos acceder a zonas muy estrechas y ejecutar uniones de gran precisin. Distancia entre pieza y can: Una distancia de trabajo pequea permite una mayor concentracin del haz sobre la superficie de la pieza. Efecto de la presin en el haz: Slo en valores de presin por debajo de 101 Pa podemos alcanzar la mxima efectividad de la produccin de soldaduras relativamente profundas y estrechas. SOLDADURA POR RAYO LASER La soldadura con rayo lser (LBW, de laserbeam welding, en ingls) usa un rayo lser de alto poder como fuente de calor, y produce una soldadura por fusin. Como el rayo se puede enfocar en un rea muy pequea, 15

tiene gran densidad de energa y, por consiguiente, capacidad de penetracin profunda. El rayo se puede dirigir, conformar y enfocar con precisin sobre la pieza. Por lo anterior, este proceso es adecuado especialmente para soldar uniones profundas y delgadas, con relaciones normales de profundidadancho entre 4 y 10. En la industria automotriz, la soldadura de componentes de transmisiones es su aplicacin ms difundida. Entre muchas otras aplicaciones est la soldadura de piezas delgadas para componentes electrnicos. El rayo lser se puede pulsar (en milisegundos) para tener aplicaciones como en soldadura por puntos de materiales delgados, con potencias hasta de 100 kW. Los sistemas de lser continuo de varios kW se usan para soldaduras profundas en secciones gruesas. Posibilidades del proceso. Los procedimientos de soldadura con rayo lser producen soldaduras de buena calidad, con contraccin y distorsin mnimas. Estas soldaduras tienen buena resistencia y en general son dctiles y libres de porosidades. El proceso se puede automatizar, de tal modo que se use en diversos materiales con grosores hasta de 25 mm (1 pulg); es especialmente eficaz en piezas delgadas. En los metales y aleaciones que normalmente se sueldan estn el aluminio, titanio, metales ferrosos, cobre, superaleaciones y los metales refractarios. Las velocidades de soldado van de 2.5 m/min hasta 80 m/min (8 a 250 pies/min), para metales delgados. Por la naturaleza del proceso, la soldadura puede efectuarse en lugares inaccesibles por otros medios. En la soldadura con rayo lser tiene especial importancia la seguridad, por los riesgos extremos a los ojos y a la piel; los lseres de estado slido (YAG) son especialmente peligrosos. Las principales ventajas del rayo lser sobre el haz de electrones son las siguientes: No se requiere un vaco, as que el rayo se puede transmitir por el aire. Los rayos lser se pueden conformar, manipular y enfocar pticamente, usando fibras pticas, por lo que el proceso se puede automatizar con facilidad. Los rayos no generan rayos X (y s se generan con el haz de electrones). Es mejor la calidad de la soldadura y tiene menor tendencia a fusin incompleta, salpicaduras y porosidades, y produce menos distorsin. Como en otros sistemas anlogos de soldadura automatizada, es mnima la destreza que se requiere en el operador. El costo de los equipos de soldadura lser va de 40,000 a 1 milln de dlares. SOLDADURA POR PLASMA

16

La soldadura por arco de plasma (P.A.W.) es un proceso con muchos puntos comunes con el ms conocido proceso T.I.G. de soldadura. La diferencia fundamental estriba en la forma que adopta el arco elctrico, dado que en el proceso T.I.G. ste se crea libremente entre el electrn y la pieza, y tiene una forma cnica. En el caso del proceso P.A.W., el arco elctrico pasa por un orificio de constreimiento situado en la boquilla de la pistola, que da lugar a una columna de plasma de forma cilndrica que concentra una gran densidad de energa. El nivel de energa conseguido a travs del arco de plasma permite, en determinados casos, aumentar las velocidades de soldadura; en otros, aumenta el nivel de penetracin de los cordones y, en general, permite una gran estabilidad del arco, desde valores inferiores a un Amperio (microplasma) hasta valores superiores a 300 Amperios (macroplasma), as como un mejor control de la distorsin Est compuesto por tres elementos principales y varios complementos auxiliares con las siguientes caractersticas: Equipo compacto de corriente alterna/continua, control de onda cuadrada modelo Transting AC/DC350A de la firma BOC/ESAB y regulacin de 5325 Amperios. Control PW300 de la firma ESAB para regulacin de los parmetros del arco de plasma (gases y energa). Pistola P.T.W. 300 de aplicacin automtica para soldadura por plasma hasta 300 Amperios al 100% de F. U. refrigerada por agua. Completan la instalacin una serie de complementos como alimentador de hilo, mando a distancia, carro de desplazamiento lineal, mesa giratoria, gases, etc. que son requeridos en funcin de la aplicacin del trabajo CARACTERSTICAS Soldadura longitudinal de tubos de diferentes aleaciones aplicada en instalaciones automatizadas con altas velocidades de produccin cercanas a 1 m/min en funcin del espesor. Soldadura orbital de tuberas por refusin de bordes en tubos de hasta 6 mm de espesor con una sola pasada. Fabricacin de recipientes de acero inoxidable para almacenamiento de diferentes productos Soldadura de fuertes espesores a una sola pasada de materiales tales como titanio, cobre, nquel y aleaciones cromonquel utilizando la tcnica de Keyhole llegando a obtenerse valores de 15 mm en 17

el caso de las aleaciones de titanio. Soldadura de convertidores catalticos de tubos de escape para automocin

Macrografa de unin realizado con plasma en aleacin base Titanio de 17 mm. de espesor (1 sola pasada). RECARGUE POR PLASMA DE ARCO TRANSFERIDO (P.T.A.) El principio de funcionamiento del procedimiento de recargue por Plasma de Arco Transferido (P.T.A.) con aportacin de aleacin micropulverizada est basado en la formacin entre el ctodo refractario y la pieza a recargar de una columna de plasma de Argn mantenida por un arco elctrico. El arco elctrico as creado libera una alta densidad de energa que permite alcanzar temperaturas lo bastante elevadas como para controlar la fusin de las aleaciones que se utilizan como recubrimiento y depositarias en la superficie de la pieza, reduciendo al mnimo la dilucin entre ambos materiales. Tanto el arco de plasma como la aleacin depositada estn protegidos durante el proceso de recargue por una atmsfera de gas reductor que mejora las caractersticas del recubrimiento.

SOLDADURA ROBOTIZADA 18

Los robots son utilizados por una diversidad de procesos industriales como lo son: La soldadura de punto Soldadura de arco Pinturas de spray Transportacin de materiales Molienda de materiales Moldeado en la industria plstica Mquinasherramientas, y otras ms. A continuacin se har una breve explicacin de algunas de ellas Soldadura por puntos. Como el trmino lo sugiere, la soldadura por puntos es un proceso en el que dos piezas de metal s soldan en puntos localizados al hacer pasar una gran corriente elctrica a travs de las piezas donde se efecta la soldadura.

19

Soldadura por arco continua. La soldadura por arco es un proceso de soldadura continua en oposicin a la soldadura por punto que podra llamarse un proceso discontinuo. La soldadura de arco continua se utiliza para obtener uniones largas o grandes uniones soldadas en las cuales, a menudo, se necesita una cierre hermtico entre las dos piezas de metal que se van a unir. El proceso utiliza un electrodo en forma de barra o alambre de metal para suministrar la alta corriente elctrica de 100 a 300 amperes.

Marco Garca marcogr23@hotmail.com 1

20

Anda mungkin juga menyukai

- Soldadura Blanda y FuerteDokumen10 halamanSoldadura Blanda y FuerteJunab Andres Cabañas RuizBelum ada peringkat

- Tipos de MoldesDokumen6 halamanTipos de MoldesmateoBelum ada peringkat

- Soldadura en Estado SolidoDokumen28 halamanSoldadura en Estado SolidoTeresita Fuentes100% (2)

- Soldadura - Procesos ConvencionalesDokumen93 halamanSoldadura - Procesos ConvencionalesHector AguirreBelum ada peringkat

- Ejercicios de Soldadura FuerteDokumen5 halamanEjercicios de Soldadura FuerteYoanela VargasBelum ada peringkat

- SOLDADURA CON HAZ DE ELECTRONES FinalDokumen28 halamanSOLDADURA CON HAZ DE ELECTRONES FinalRey David Castillo VegaBelum ada peringkat

- Estructura de Los CeramicosDokumen48 halamanEstructura de Los CeramicosOscar NoriegaBelum ada peringkat

- Practica de SoldaduraDokumen5 halamanPractica de SoldaduraOmar Adrian Sanchez GonzalezBelum ada peringkat

- RECOCIDO y NormalizadoDokumen6 halamanRECOCIDO y NormalizadoPerla Espino Marin100% (1)

- Propiedades de Los MaterialesDokumen26 halamanPropiedades de Los MaterialesJENNIFER REYES NAALBelum ada peringkat

- Investigacion Manufactura FundicionDokumen20 halamanInvestigacion Manufactura FundicionDaniel Aldama100% (1)

- Control de Calidad Tratamientos TermicosDokumen5 halamanControl de Calidad Tratamientos TermicosLuis Jose Zambrano NavaBelum ada peringkat

- Informe TIGDokumen6 halamanInforme TIGFelipe Eduardo JimenezBelum ada peringkat

- Arbol de FallasDokumen2 halamanArbol de FallasMaycol James Perez TisnadoBelum ada peringkat

- Ensayo de Materiales RefractariosDokumen9 halamanEnsayo de Materiales RefractariosJoaquiin Tapia JorqueraBelum ada peringkat

- NMDokumen2 halamanNMRoberto Pineda Ramirez100% (1)

- Soldadura para El Mantenimiento OawDokumen6 halamanSoldadura para El Mantenimiento OawYerson ObregonBelum ada peringkat

- Page 401Dokumen1 halamanPage 401RAFAEL ELIGIO FIGUEROA MERCADOBelum ada peringkat

- Taller de MetalurgiaDokumen10 halamanTaller de MetalurgiaWilmer Albeiro100% (1)

- BainitaDokumen6 halamanBainitaRobert GOBelum ada peringkat

- Ensayo Sobre El Proceso de TaladradoDokumen4 halamanEnsayo Sobre El Proceso de TaladradoIlichs ChávezBelum ada peringkat

- Ensayo de PlegadoDokumen4 halamanEnsayo de PlegadoLuciano AlbaBelum ada peringkat

- Materiales FerrososDokumen8 halamanMateriales FerrososXxGioMaRxX67% (3)

- CalandradoDokumen10 halamanCalandradoKaty EstradaBelum ada peringkat

- Metales FerrososDokumen3 halamanMetales FerrososDavid GUZAN SANTAMARTABelum ada peringkat

- Unidad III - 1 Tratamientos TérmicosDokumen56 halamanUnidad III - 1 Tratamientos TérmicosLuz claritaBelum ada peringkat

- Medios de EnfriamientoDokumen21 halamanMedios de EnfriamientoJavier SaNzhez GaRcia100% (1)

- Norma Astm b117Dokumen22 halamanNorma Astm b117Mostri MostriBelum ada peringkat

- Defectos en Las Piezas FundidasDokumen4 halamanDefectos en Las Piezas FundidasDanielle KaufmanBelum ada peringkat

- Tratamientos Termicos de Las Aleaciones FerrosasDokumen23 halamanTratamientos Termicos de Las Aleaciones FerrosasLuis DiazBelum ada peringkat

- Soldado Oxigeno y Gas CombustibleDokumen26 halamanSoldado Oxigeno y Gas CombustibleNixon FretelBelum ada peringkat

- Soluciones SòlidasDokumen36 halamanSoluciones SòlidasLuis Miguel LluenBelum ada peringkat

- Soldaduras Especiales para Cabezotes y Bloques de Motor en Materiales de Aluminio y Hierro FundidoDokumen2 halamanSoldaduras Especiales para Cabezotes y Bloques de Motor en Materiales de Aluminio y Hierro FundidoAndres Andrade100% (1)

- Ejemplo QFDDokumen24 halamanEjemplo QFDDany RulaBelum ada peringkat

- Re CocidoDokumen6 halamanRe CocidoJosse CeervantesBelum ada peringkat

- Exposicion ConcretosDokumen59 halamanExposicion ConcretosConsuelo Alfonso Yuca50% (2)

- Control de La MicroestructuraDokumen18 halamanControl de La MicroestructuraJonathan Talamantes0% (1)

- Analisis Al Proceso GmawDokumen11 halamanAnalisis Al Proceso GmawEnoc AndradeBelum ada peringkat

- Aleaciones Ferrosas y No FerrosasDokumen7 halamanAleaciones Ferrosas y No FerrosasMeRcY LETHALcsBelum ada peringkat

- La Historia de La Unión de Metales Se Remonta A Varios MileniosDokumen9 halamanLa Historia de La Unión de Metales Se Remonta A Varios MileniosscribdreiBelum ada peringkat

- Fundición de Aluminio en Molde de ArenaDokumen12 halamanFundición de Aluminio en Molde de ArenaDaniela GarciaBelum ada peringkat

- Arenas de MoldeoDokumen13 halamanArenas de MoldeoMaria Heras100% (1)

- Equipo 6 Metalurgia de PolvosDokumen18 halamanEquipo 6 Metalurgia de PolvosYaird MalakaraBelum ada peringkat

- Fallas en La SoldaduraDokumen5 halamanFallas en La SoldaduralalomatixBelum ada peringkat

- Tolerancias DimensionalesDokumen26 halamanTolerancias DimensionalesGeovanni Anticona MalqueBelum ada peringkat

- Soldadura 2GDokumen10 halamanSoldadura 2GRicardo G. Zambrano ColomaBelum ada peringkat

- PerfiladoDokumen7 halamanPerfiladoArmandoTafBelum ada peringkat

- MDSOLIDSDokumen5 halamanMDSOLIDSVero AlvarengaBelum ada peringkat

- Materiales AmorfosDokumen2 halamanMateriales AmorfosFelipe Silva LuceroBelum ada peringkat

- Corrosion en Las IndustriasDokumen11 halamanCorrosion en Las IndustriasMaría AriasBelum ada peringkat

- Soldadura Por Arco ElectricoDokumen24 halamanSoldadura Por Arco ElectricoPresa GonzálezBelum ada peringkat

- Eco-Alternativa Tecnologica para La Obtencion de Silicio y Su Posible Aplicación en Baterias de LitioDokumen12 halamanEco-Alternativa Tecnologica para La Obtencion de Silicio y Su Posible Aplicación en Baterias de LitiojesusBelum ada peringkat

- Aleaciones MetálicasDokumen21 halamanAleaciones MetálicasKeidy de los SantosBelum ada peringkat

- Proceso de DeformacionDokumen58 halamanProceso de DeformacionJen AlBelum ada peringkat

- Tratamientos Térmicos de Los MaterialesDokumen4 halamanTratamientos Térmicos de Los Materialesangel139Belum ada peringkat

- Soldadura Blanda y FuerteDokumen33 halamanSoldadura Blanda y FuerteAmaya CreaciónBelum ada peringkat

- Soldadura Gmaw Marco Teorico, Campo Aplicativo, Proceso de SoldaduraDokumen5 halamanSoldadura Gmaw Marco Teorico, Campo Aplicativo, Proceso de SoldaduraAlejandro ZapataBelum ada peringkat

- Soldadura Por Gases (Informe)Dokumen14 halamanSoldadura Por Gases (Informe)Julitza MierezBelum ada peringkat

- Tipos de Soldadura y AplicacionesDokumen4 halamanTipos de Soldadura y AplicacionesEddi ChuraBelum ada peringkat

- Informe SoldaduraDokumen8 halamanInforme SoldaduraJhonatan Pereda TorresBelum ada peringkat

- Ejercicios ModeladoDokumen16 halamanEjercicios ModeladoKelin VizuBelum ada peringkat

- Ejercicios de Tratamientos Termicos ResueltosDokumen10 halamanEjercicios de Tratamientos Termicos ResueltosErik Yantas25% (4)

- 1.3.4 La Población Humana.Dokumen7 halaman1.3.4 La Población Humana.Alan GahezBelum ada peringkat

- Catalogo SpencerDokumen32 halamanCatalogo SpencerCesar PanizoBelum ada peringkat

- Aritmetica en El ComputadorDokumen40 halamanAritmetica en El ComputadorJaime Oros GamarraBelum ada peringkat

- Análisis de Aceptación y Preferencia Del Manjar Blanco Del ValleDokumen9 halamanAnálisis de Aceptación y Preferencia Del Manjar Blanco Del ValleAnonymous vVsidh3nBelum ada peringkat

- 3er Informe PDFDokumen148 halaman3er Informe PDFrob1251Belum ada peringkat

- Informe de Laboratorio Práctica 10Dokumen5 halamanInforme de Laboratorio Práctica 10edgarllano100% (1)

- Calibrar C15 y C18Dokumen4 halamanCalibrar C15 y C18Helio Villar Rabanal100% (3)

- Plantilla Ficha Técnica (Recuperado Automáticamente)Dokumen3 halamanPlantilla Ficha Técnica (Recuperado Automáticamente)Miller FabianBelum ada peringkat

- Aislante TermicoDokumen4 halamanAislante TermicoronvallBelum ada peringkat

- Bus of 1726 (4x2) Urban - Min-7.5kDokumen1 halamanBus of 1726 (4x2) Urban - Min-7.5kHAROLD MEJIABelum ada peringkat

- 23.7 MANUAL LIPOLASER ACTUALIZADO (Correjir)Dokumen31 halaman23.7 MANUAL LIPOLASER ACTUALIZADO (Correjir)oscar martinezBelum ada peringkat

- Regla GraduadaDokumen6 halamanRegla GraduadaIngrid RojasBelum ada peringkat

- Gestion de Bioseguridad y Salud OcupacionalDokumen40 halamanGestion de Bioseguridad y Salud Ocupacionaljhannann100% (1)

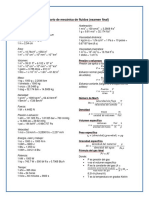

- Formulario Final de Mecanica de FluidosDokumen8 halamanFormulario Final de Mecanica de FluidosWilder Vargas50% (2)

- Taller Conociendo El Entorno de WordDokumen2 halamanTaller Conociendo El Entorno de WordSergio Santos100% (2)

- Activities Guide and Evaluation Rubric - Task 3 - Writing Task ForumDokumen15 halamanActivities Guide and Evaluation Rubric - Task 3 - Writing Task ForumCarlos ChicaizaBelum ada peringkat

- E1. Torres MariuxiDokumen7 halamanE1. Torres MariuxiMariuxi torresBelum ada peringkat

- 001 - Modelado de Personajes - Bocetos 2D A 3DDokumen4 halaman001 - Modelado de Personajes - Bocetos 2D A 3DHernan Altamira FonsecaBelum ada peringkat

- 1Dokumen3 halaman1nicoleBelum ada peringkat

- Manual de Alfabetización DigitalDokumen87 halamanManual de Alfabetización DigitalJuanjo_25Belum ada peringkat

- Laboratorio2 OPeradoresDokumen46 halamanLaboratorio2 OPeradoresAmeth ArmasBelum ada peringkat

- Proyecto Integrador Mecánica de FluidosDokumen12 halamanProyecto Integrador Mecánica de Fluidospaulo50% (2)

- Diagnostico de La Situacion Del Medio Ambiente en La FacultadDokumen30 halamanDiagnostico de La Situacion Del Medio Ambiente en La FacultadSissy Gabriela Manrique LijeronBelum ada peringkat

- Resumen La Sociedad CooperativaDokumen2 halamanResumen La Sociedad Cooperativajazminvasq0% (2)

- HOJA - VIDA - 1312412198 ActualDokumen4 halamanHOJA - VIDA - 1312412198 ActualElvis OchoaBelum ada peringkat

- Qué Aplicación Tienen Los Circuitos ResonantesDokumen5 halamanQué Aplicación Tienen Los Circuitos Resonantesyonis0% (1)

- Comunicacion Oral y Escrita Semana 8Dokumen4 halamanComunicacion Oral y Escrita Semana 8alan naiz tobar pino100% (3)

- Memoria Técnica Fosa SépticaDokumen12 halamanMemoria Técnica Fosa SépticaSANTIAGO DAVID PARDO ENCALADABelum ada peringkat