Chapter II

Diunggah oleh

M Irza OktofandiHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Chapter II

Diunggah oleh

M Irza OktofandiHak Cipta:

Format Tersedia

BAB II TINJAUAN PUSTAKA

2.1

Proses Pembuatan Gula Pabrik gula adalah suatu pabrik yang berperan mengubah bahan baku tebu

menjadi kristal produk yang memenuhi syarat. Di dalam proses kristalisasi dilakukan dengan cara mengkristalkan sukrosa yang terdapat di dalam nira kental / stroop pada suatu bejana dan mengusahakan agar : Hasil memenuhi syarat dan kualitas Biaya operasi yang rendah / ekonomis Kehilangan sukrosa serendah rendahnya Hasil tidak menyulitkan proses selanjutnya.

Sehingga di dalam operasinya dilakukan langkah langkah sebagai berikut : Proses dilaksanakan dengan tekanan yang direndahkan (vacum) Proses dilaksanakan secara bertingkat.

2.1.1

Mekanisme Pengkristalan Nira kental merupakan bahan pokok yang digunakan di dalam proses

kristalisasi, yang memiliki konsentrasi mendekati jenuh dimana jarak antara molekul molekul sukrosa masih cukup jenuh sehingga satu sama lain belum saling mempengaruhi.

Universitas Sumatera Utara

Dengan adanya penguapan air maka jarak antara molekul molekul sukrosa akan saling berdekatan dan pada saat mencapai suatu keadaan yang lewat jenuh maka molekul akan saling membentuk rantai. Dengan semakin tingginya konsentrasi maka rantai-rantai molekul akan membentuk inti inti kristal. Faktor-faktor yang mempengaruhi kecepatan kristalisasi : a. Konsentrasi Larutan Agar dicapai proses penempelan yang lebih cepat maka perlu di usahakan agar larutan pada kejenuhan yang tinggi karena pada keadaan ini kandungan sukrosanya lebih besar dibandingkan bila pada kejenuhan yang lebih rendah sehingga proses penempelan pada inti kristal lebih cepat. b. Kandungan Kotoran Adanya kotoran yang terdapat di dalam bahan akan menyebabkan naiknya viskositas sehingga berakibar turunnya nilai kemurnian, hal ini akan mengakibatkan rendahnya kecepatan kristalisasi. c. Bahan Pemanas Merupakan bahan yang sangat diperlukan guna menguapkan air yang dikandung oleh larutan, dapat menimbulkan sirkulasi yang sangat diperlukan dalam proses kristalisasi. d. Jenis Alat Bejana tipe Serpentin umumnya akan lebih lama waktu masaknya dibandingkan dengan bejana tipe Alandria, hal ini karena untuk bejana tipe Serpentin membutuhkan tekanan bahan pemanas yang lebih besar,

Universitas Sumatera Utara

yang kadang kadang sulit untuk dapat dipenuhi pada pabrik pabrik gula yang lama. (Kusumadiyono,1982)

2.1.2

Proses Kristalisasi Pada Pabrik Gula Proses kristalisasi pada pabrik gula dilakukan sebanyak 3 tahap yaitu A,

B dan D. Dimana gula A dan B yang dihasilkan diambil sebagai gula produk. Masakan D diputar dua kali dan gula D yang dihasilkan merupakan babonan (bibit) untuk masakan A dan B. Pembuatan bibit masakan D menggunakan bibit fondan pan masakan (vacum pan) berjumlah 5 buah dimana 3 buah dapat digunakan untuk masakan A dan B, dan 2 buah lagi untuk masakan D. Kedua pan yang digunakan untuk masakan D tersebut dilengkapi dengan pengaduk untuk membantu sirkulasi pada masakan D tersebut. Masakan D juga dibantu oleh 1 buah palung penyimpangan bibit (Vacum Seed Crystalizer) yang volumenya 300 Hl (Hekto Liter). Proses kristalisasi dimulai dengan membuat bibit masakan D (masakan D 2 ) dengan bibit fondan, kemudian dibesarkan terus sampai penuh 500 Hl. Masakan D 2 ini dipecah menjadi 2 pan masing-masing 250 Hl. Masakan yang 250 Hl tersebut dapat dipindahkan ke pan lain yang kosong atau dipindahkan ke Seed Vessel. Untuk masakan A dan B yang menggunakan bibit babonan, pertama dilakukan adalah pembuatan bibit A/B. Apabila bibit sudah penuh sekitar 500 Hl bibit tersebut dipecah menjadi 2 pan, masing masing 250 Hl, kemudian kedua bibit dalam 2 pan tersebut dapat diteruskan untuk 1 masakan A dan 1 masakan B dengan menambah nira kental untuk masakan A dan stroop A dan untuk masakan B atau kedua duanya dijadikan masakan A. (Kusumadiyono,1982)

Universitas Sumatera Utara

2.1.3

Cara Memasak Pada Pabrik Gula

2.1.3.1 Cara Memasak A Masakan A berasal dari bibit yang dibentuk oleh kristal gula D 2 dan nira kental. Pembuatan bibit dilaksanakan dengan terlebih dahulu menarik sejumlah nira kental guna dipekatkan hingga berada pada daerah meta mantap (larutan tebal membentuk benang 2 cm), kemudian dimasukkan sejumlah kristal gula D 2 yang telah diperhitungkan berdasarkan :

Berat Kristal dalam masakan x ( diameter kristal D2 ) kg diameter kristal dikehendaki

dimana : berat kristal dalam masakan = berat masakan x brix masakan x kristal % brix Bila bibit telah siap maka dapatlah dilaksanakan proses masakan A dengan cara memasukkan bibit tersebut ke dalam pan kemudian ditambahkan nira kental atau memasukkan lebih dahulu nira kental untuk dipekatkan hingga berada pada daerah meta mantap kemudian dimasukkan bibit. Nira kental ditambahkan secara periodik guna menjaga agar kecepatan kristalisasi tetap tinggi hingga diperoleh ukuran kristal yang diharapkan. Untuk pelaksanaan pencucian maupun air sirkulasi dapat dilaksanakan bila memang karena suatu keadaan yang memaksa harus mengadakan tindakan tersebut, karena langkah seperti pencucian akan mengakibatkan lamanya proses memasak.

Universitas Sumatera Utara

2.1.3.2 Cara Memasak B Proses memasak B hampir sama dengan memasak A dan sebagai bahannya juga dimasukkan stroop. Adapun langkah langkahnya adalah sbb: a. Mula mula ditarik sejumlah nira kental guna dipadatkan hingga membentuk benangan 2 cm. b. Kemudian dimasukkan sejumlah bibit yang telah siap untuk proses kristalisasi selanjutnya. c. Ditambahkan larutan kembali dan dimasukkan nira kental hingga tercapai volume masakan 150 Hl. d. Kemudian dilaksanakan analisa sogokan guna mengendalikan HK (Harkat Kemurnian) dari masakan dan menentukan bahan yang ditambahkan hingga volume efektif yaitu 180 Hl. e. Pada setiap penambahan stroop hampir selalu diikuti dengan langakah pencucian karena adanya kristal kristal yang terbawa oleh stroop. f. Amati dengan mikroskop hingga terbentuk inti inti kristal. g. Tambahkan air sebagai air sirkulasi sampai masakan akan menarik kembali bahan (stroop) dimana kristal sudah cukup kuat. h. Setelah dicapai volume masakan 150 Hl diadakan analisa sogokan guna mengendalikan HK masakan. i. Tambahkan bahan berdasarkan dari analisa sogokan dimana setiap penambahan stroop diikuti dengan air pencuci. j. Setealah masakan mencapai volume 180 Hl, dilakukan memasak tua hingga dicapai brix 99. k. Masakan siap untuk diturunkan.

Universitas Sumatera Utara

2.1.3.3 Pembuatan Bibit D (Masakan D 2 ) Pembuatan bibit D mengguanakan bibit pondan, pembuatan bibit D akan memakan waktu yang lebih lama dari pembuatan bibit A/B disebabkan HK bahan yang lebih rendah. Proses masak D dimulai dari pembersihan pan dari pasir pasir halus, bahan masakan ditarik berupa stroop A sebanyak 200 HK dan stroop B 50 Hl. Bahan tersebut dikentalkan dengan membuka uap pemanas maksimum agar proses penguapan berlangsung cepat. Penguapan terus dilanjutkan sampai daerah mata mantap dimana panjangnya kira kira 2,5 3 cm. Pada konsentrasi batas tersebut pondan kemudian dimasukkan, sementara itu uap pemanas dikecilkan sampai tekanan 0,1 0,2 kg/cm2 dan kekentalan ditahan tetap dengan memberikan air dimana molekul molekul sakarosa hanya mampu menempel pada inti kristal yang sudah ada. Contoh masakan terus dilihat air sirkulasi, bila sudah tampak kristal yang sesuai dengan yang dikehendaki ukuran dan bentuknya maka sirkulasi air ditutup. Uap pemanas diperbesar sedikit demi sedikit dan pasir terus dibesarkan dan bila ada pasir halus segea dicuci. Bila stroop sudah tipis dan pasir sudah rapat, penarikan stroop B dilakukan secukupnya. Penguapan dilanjutkan kembali dan penarikan stroop B ini dilakukan bertahap sampai volume 500 Hl. Penarikan stroop B dan pemberian air sirkulasi dilakukan seimbang dengan kecepatan penguapan sehingga tidak timbul pasir palsu. Bila pasir telah cukup rata dan rapat sekitar 1 4 macam dan lapisan stroop telah tipis masakan dipecah menjadi dua dan dioper ke Seed Vessel.

Universitas Sumatera Utara

2.1.3.4 Cara Memasak D Volume masakan D berasal dari bbit D 2 yang besarnya adalah 250 Hl, kemudian diadakan analisa sogokan untuk menentukan jumlah penarikan stroop B dan klare D dalam mencapai HK yang diinginkan. Bibit yang berjumlah 250 Hl dibersihkan dari pasir halus dan uap pemanas dibuka sedikit. Bila sudah bersih stroop B ditarik 10 Hl sesuai perhitungan kemudian dilanjutkan dengan penarikan klare D secukupnya. Penguapan dilanjutkan dan diusahakan kecepatan penempalan pada kristal sesuai dengan kecepatan penguapan caranya dengan memberi sedikit sirkulasi dan jangan membuka uap terlalu besar agar berada pada daerah mantap. Kemudian contoh diperiksa, bila ada pasir palsu segera dicuci sampai bersih, kemudian diuapkan lagi dan ditambahkan lagi klare D secukupnya, begitu seterusnya sampai volume masakan 500 Hl. Masakan dituakan dan bila batas dinding kristal dengan larutan sudah sangat tipis sekali masakan segera diturunkan. (Kusumadiyono, 1982)

2.2 Deskripsi Nira kental yang mengandung 15 % kandungan air dan 85 % nira dialirkan secara gravitasi ke dalam vacum pan 01 dengan suhu 300C. Untuk mencapai kondisi vacum pan 01 menggunakan saturated steam yang masuk pada suhu 980C,dari suhu vacum pan 01 steam keluar sebagai kondensat pada suhu 700C. Vacum pan 01 dengan adanya steam akan menurunkan kandungan air pada nira kental sebesar 5 % (Hugot, 1986). Penurunann kandungan air yang terlalu

Universitas Sumatera Utara

besar akan mengakibatkan terikutnya nira dalam proses penarikan air pada vacum pan 01 yang dilakukan pada kondisi vacum. Nira kental dengan kandungan air 14,36 % dan nira sebesar 85,64 % dialirkan secara gravitasi ke dalam sentrifugal 01 untuk memisahkan antara air, nira dan nira padat. Kandungan nira padat dialirkan ke mixer 01 untuk dicairkan, sementara kandungan nira 85,64 % yang masih mengandung air dialirkan ke dalam vacum pan 02 untuk diturunkan kandungan airnya dengan suhu 650C. Untuk mencapai kondisi vacum pan 02 digunakan Saturated steam yang masuk pada suhu 980C dan steam keluar sebagai kondensat pada suhu 800C. Nira kental yang mengandung air 14,74 % dan nira sebesar 85,25 % yang kandungan airnya sudah diturunkan pada vacum pan 02 dialirkan secara gravitasi ke dalam sentrifugal 02 dengan kandungan nira 14,11 % air dan nira sebesar 85,89 %. Kandungan nira padat dialirkan ke mixer 01 untuk dicairkan, sementara nira yang mengandung air dialirkan melalui vacum pan 03 dengan suhu 750C yang menggunakan Saturated steam yang masuk pada suhu 980C dan steam keluar sebagai kondensat pada suhu 900C. Kandungan nira padat dari mixer 01 dialirkan secara gravitasi pada mixer 02 dengan kandungan nira 5 % air dan nira sebesar 95 %. Dalam hal ini nira padat yang terdapat pada Mixer 01 yang dialirkan secara gravitasi pada mixer 02 dikatakan Molases yang mengandung nira 10,48 % air dan nira sebesar 89,16 % dimasukkan ke dalam sentrifugal 03. Dalam sentrifugal 03 yang mengandung nira 11,19 % air dan nira sebesar 88,81 % yang dialirkan dari vacum pan 03 dengan kandungan nira kental 14,47 % air dan nira sebesar 85,52 % dengan suhu 75 0C dan steam keluar sebagai

Universitas Sumatera Utara

kondensat pada suhu 90 0C serta mixer 02 dihomogenkan dan kemudian didinginkan pada condensor dengan suhu 90 0C dan digunakan air pendingin masuk dengan temperatur 25 0C dan keluar pada temperatur 30 0C, sehingga suhu molases yang dihasilkan berada pada suhu kamar agar proses pendistribusiannya lebih mudah. Molases yang sudah diproduksi pada suhu kamar ini kemudian disimpan dalam tangki penyimpanan sebelum didistribusikan kepada konsumen.

2.3. 2.3.1

Gula Gula Sebagai Sumber Kalori Gula pasir mempunyai posisi penting dalam tata gizi masyarakat

Indonesia, karena gula merupakan sumber kalori yang efektif dan sekaligus memberikan rasa manis yang sangat diperlukan manusia. Rasa manis itu memberikan rangsangan bagi peningkatan konsumsi bahan lain yang diperlukan tubuh manusia, karena umumnya manusia sangat menyukai rasa tersebut. Fungsi gula akhir-akhir ini banyak digantikan bahan pemanis buatan, seperti siklat, sakarin, aspartam dan sebagainya. Kebanyakan orang kurang menyadari bahwa penggunaan bahan pemanis tak berkalori seperti pemanis buatan itu mengurangi jumlah kalori yang diserap tubuh dan beberapa jenis pemanis buatan dapat mempunyai efek sampingan yang merugikan kesehatan. Sebagai gugus kimia yang terdiri dari unsure C (karbon), H (hidrogen), dan O (oksigen), gula memiliki kadar kalori yang cukup tinggi, yaitu sebesar 3950 kalori/gr gula. Meskipun gula merupakan bahan pangan yang penting dalam tata gizi masyarakat, tetapi kebanyakan orang baru mampu mengkonsumsi gula

Universitas Sumatera Utara

dalam jumlah yang hanya memberikan sumbangan 5,5 % terhadap penyediaan kalori secara keseluruhan.

2.3.2

Produksi Masyarakat Indonesia mengenal gula dari tebu sejak sekitar abad ke 15,

bersamaan dengan itu mulai diperkenalkan pembuatan gula dari tanaman tebu yang dibudidayakan. Bentuk gula yang dihasilkan bermula dari bentuk yang sederhana seperti gula mangkok, gula tanjung yang kemudian berkembang menjadi gula sentrifugal yaitu gula pasir dari berbagai tingkat mutu. Pentingnya gula bagi masyarakat Indonesia tercermin pada kebijaksanaan pemerintah yang menetapkan bahwa gula pasir adalah salah satu dari sembilan bahan pokok kebutuhan rakyat banyak di samping beras, ikan asin, garam, sabun, minyak tanah, minyak kelapa, kain batik dan tekstil. Pengadaan dan distribusi bahan bahan pokok diatur pemerintah dengan tujuan meningkatkan kesejahteraan rakyat melalui penyediaan kebutuhan hidupnya secara cukup dan merata. Produksi gula harus diupayakan meningkat untuk memenuhi kebutuhan konsumsi, yaitu antara 3,9 % sampai 5,1 % tiap tahun. Upaya peningkatan itu merupakan tugas yang tidak ringan karena menyangkut pengerahan sumber daya alam ( lahan dana air ), sumber daya manusia ( petani tebu dan tenaga kerja ), dan sumber daya modal yang cukup besar. Masalah peningkatan produksi gula menyangkut aspek teknologi, ekonomi, sosial dan budaya. ( Prabowo, 1992 ).

Universitas Sumatera Utara

2.4.

Molases Molases adalah hasil sisa dari sirup gula yang telah dididihkan dan

melewati sentrifugal untuk terakhir kalinya di stasiun pengilingan. Molases ini berwarna hitam pekat dan rasanya pahit dimana sekitar 50 % dari molases diproduksi di Australia dan sisanya digunakan untuk persediaan makanan. Molases juga digunakan sebagai bahan baku dalam proses destilasi dimana industri alkohol (etanol), minuman (rum) dan gas asam dibuat. Dalam gudang penyimpanan yang bersuhu antara 300350 C (860950 F) molases akan kehilangan 2-3 % setiap tahunnya dari ragi gula yang dihasilkan. Jika temperatur dari gudang penyimpanan meningkat 100 C (180 F), maka kerugian ini akan berlipat ganda. Molases disimpan di dalam tangki dimana di dalamnya pernah mengalami beberapa pembusukan akibat panas dan penyebab peristiwa ini belum pernah diketahui secara pasti, tetapi hal itu telah terjadi kurang lebih dari periode waktu yang panjang pada proses pemanasan dengan suhu 400 C (1040 F) atau lebih tinggi lagi. Sangat penting untuk mengamati molases di dalam gudang penyimpanan untuk memastikan bahwa temperaturnya tidak mencapai batas tersebut.

2.4.1. Densitas Kepadatan molases yang benar biasanya berkisar antara 1,4 1,5 yang secara normal berisi gelembung udara yang diambil oleh friksi setiap kali molases lepas dari dalam tangki. Gelembung udara ini lepas dengan perlahan ketika udara sedang baik dan diperlukan untuk menentukan kepadatan. Di Jamaika umumnya diperkirakan udara yang dimasukkan berkisar 10 15 % volume molases tersebut.

Universitas Sumatera Utara

Volume udara lebih dari itu adalah besar ketika ditangani berulang ulang seperti 10 % untuk molases ringan dan 15 % untuk molases berat. Sedangkan di Antigua biasa mengurangi 15 % berat teoritisnya, tetapi penelitian telah menunjukkan bahwa boleh diijinkan 17 % atau lebih. Maka adalah mustahil untuk mempunyai kendali pada basis volume, ini hanya dapat diperoleh dengan berat molases tersebut. Beberapa jenis skala otomatis ada tersedia untuk menimbang molases dimana skala seperti itu memerlukan suatu koreksi otomatis untuk

mempertimbangkan molases yang tinggal untuk mempertahankan tangki ketika molases dikosongkan. (Hugot, 1986).

2.4.2. Viskositas Viskositas adalah yang paling utama karena viskositas membatasi factor molases yang berada dalam tangki. Sifat viskositas pada temperatur 40, 45, 500 C berturut turut. Dengan kata lain sifat merekat pada molases kira kira tiga kali lebih tinggi pada 700 C (1400 F). Peningkatan sifat merekat dengan proposi udara dalam wujud gelembung dalam molases tersebut. (Hugot, 1986).

Universitas Sumatera Utara

Anda mungkin juga menyukai

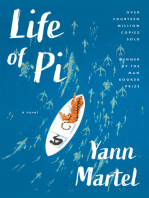

- Pride and Prejudice: Bestsellers and famous BooksDari EverandPride and Prejudice: Bestsellers and famous BooksPenilaian: 4.5 dari 5 bintang4.5/5 (19653)

- Art of War: The Definitive Interpretation of Sun Tzu's Classic Book of StrategyDari EverandArt of War: The Definitive Interpretation of Sun Tzu's Classic Book of StrategyPenilaian: 4 dari 5 bintang4/5 (3321)

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeDari EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifePenilaian: 4.5 dari 5 bintang4.5/5 (20011)

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeDari EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifePenilaian: 4 dari 5 bintang4/5 (5794)

- The 7 Habits of Highly Effective PeopleDari EverandThe 7 Habits of Highly Effective PeoplePenilaian: 4 dari 5 bintang4/5 (2565)

- Habit 1 Be Proactive: The Habit of ChoiceDari EverandHabit 1 Be Proactive: The Habit of ChoicePenilaian: 4 dari 5 bintang4/5 (2556)

- The 7 Habits of Highly Effective People Personal WorkbookDari EverandThe 7 Habits of Highly Effective People Personal WorkbookPenilaian: 4 dari 5 bintang4/5 (2515)

- American Gods: The Tenth Anniversary EditionDari EverandAmerican Gods: The Tenth Anniversary EditionPenilaian: 4 dari 5 bintang4/5 (12945)

- Influence, New and Expanded: The Psychology of PersuasionDari EverandInfluence, New and Expanded: The Psychology of PersuasionPenilaian: 4.5 dari 5 bintang4.5/5 (726)

- Anna Karenina: Bestsellers and famous BooksDari EverandAnna Karenina: Bestsellers and famous BooksPenilaian: 4 dari 5 bintang4/5 (7086)

- The 7 Habits of Highly Effective PeopleDari EverandThe 7 Habits of Highly Effective PeoplePenilaian: 4 dari 5 bintang4/5 (353)

- How To Win Friends And Influence PeopleDari EverandHow To Win Friends And Influence PeoplePenilaian: 4.5 dari 5 bintang4.5/5 (6513)

- The Odyssey: (The Stephen Mitchell Translation)Dari EverandThe Odyssey: (The Stephen Mitchell Translation)Penilaian: 4 dari 5 bintang4/5 (7770)

- Never Split the Difference: Negotiating As If Your Life Depended On ItDari EverandNever Split the Difference: Negotiating As If Your Life Depended On ItPenilaian: 4.5 dari 5 bintang4.5/5 (3271)

- How to Win Friends and Influence People: Updated For the Next Generation of LeadersDari EverandHow to Win Friends and Influence People: Updated For the Next Generation of LeadersPenilaian: 4 dari 5 bintang4/5 (2306)

- Alice in Wonderland: Down the Rabbit HoleDari EverandAlice in Wonderland: Down the Rabbit HolePenilaian: 4 dari 5 bintang4/5 (4609)

- The Illustrated Alice in Wonderland (The Golden Age of Illustration Series)Dari EverandThe Illustrated Alice in Wonderland (The Golden Age of Illustration Series)Penilaian: 4 dari 5 bintang4/5 (4345)

![Don Quixote: [Complete & Illustrated]](https://imgv2-1-f.scribdassets.com/img/word_document/264046221/149x198/541f56cceb/1617238192?v=1)