Automation Today Food & Beverage Issue

Diunggah oleh

Luis EdiverHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Automation Today Food & Beverage Issue

Diunggah oleh

Luis EdiverHak Cipta:

Format Tersedia

Edicin

especial para el

sector de

alimentacin

y bebidas

ADEMS

Las ltimas innovaciones en control y

medicin de procesos. Cmo lograr

uniformidad de producto y valor de marca

Pgina 06

Reducir los desechos! Cmo un productor

de quesos reduce los desechos a menos del

1% a la vez que aumenta la productividad

Pgina 10

Fabricante de ingredientes alimentarios

supera sus metas de produccin en 15%

gracias a PlantPAx y al control a nivel

de toda la planta Pgina 16

Solucin digital de mezclado reduce

costes y el impacto de emisiones de

carbono de un fabricante de bocadillos

Pgina 22

Impulso de

optimizacin a nivel

de toda la planta

Para reducir costes, ahorrar

energa y maximizar activos

existentes

15847 AT Special F&B A4 AW.indd 1 6/5/10 17:05:19

z

15847 AT Special F&B A4 AW.indd 2 6/5/10 17:05:21

1

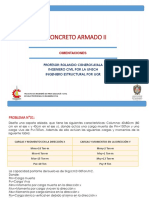

SituacioneS de clienteS

optimizacin a nivel de toda la

planta el futuro del sector de

alimentacin y bebidas 04

Cmo pueden los fabricantes ayudar a asegurar

que sus lneas de produccin sean ms fexibles

y efcientes para competir en el entorno actual

en constante cambio? Dentro del sector de

alimentacin y bebidas hay una frase usada

constantemente por todos: optimizacin a nivel

de toda la planta.

los avances tecnolgicos inciden

en la optimizacin del sector

de fabricantes de alimentacin

y bebidas 06

Los avances en las tecnologas de hardware y

software inciden en el xito de la optimizacin

dentro del sector de alimentacin y bebidas.

La industria est presenciando nuevos niveles

de capacidad de procesos que ayudan a los

proveedores y a los fabricantes a ser mucho ms

fexibles que antes.

cuando el todo es mayor que la

suma de sus partes 08

Al trabajar con lderes reconocidos en sus

respectivos campos, Rockwell Automation

puede ofrecer una variedad ms amplia de

soluciones para la industria de alimentacin

y bebidas.

Barbers Farmhouse cheesemakers

combina recetas tradicionales con

un sistema de corte de porciones

moderno y de alta precisin 10

Fabricante de quesos tradicional instala sistema

de corte de quesos accionado por la Arquitectura

Integrada, que ayuda a reducir los desechos de

manera signifcativa a la vez que aumenta la

productividad.

la decisin de reducir el uso de

energa resulta rentable para el

productor de botellas de Pet 12

Proplas reduce sus costes de energa en ms de

70.000 al ao, con un perodo de recuperacin

calculado de 14 meses

Barilla implementa plataforma

estandarizada en nueva instalacin

de fabricacin 14

Al trabajar con Rockwell Automation y varios

fabricantes de maquinaria.

Mars austria aumenta el rendimiento

y reduce los costes de desarrollo 16

Mars Austria utiliza las tcnicas ms modernas

para producir sus populares productos de

conftera. La compaa ha expandido sus

sofsticadas lneas de produccin gracias a la

tecnologa y a los conocimientos profundos de

Rockwell Automation.

un especialista en helados se

concentra en operaciones fables 18

La solucin de seguridad escalable y fexible

ha ayudado a Gram Equipment a optimizar el

diseo de plantas industriales para la produccin

de helados

instalacin de fbrica de protena

de soja purifcada supera las

metas de produccin en 15% 20

El sistema de automatizacin de procesos

PlantPAx y el control a nivel de toda la planta

han ayudado al fabricante de ingredientes

alimentarios a superar sus metas de produccin

en 15% y apoya los objetivos de sostenibilidad.

Fabricante de bocadillos reduce

costes de combustible y emisiones

de carbono 22

La demanda de los consumidores, el suministro

de materias primas y los reglamentos

gubernamentales estn impulsando la necesidad

de fexibilidad en las operaciones de mezclado.

Cmo un fabricante destacado de bocadillos ha

mejorado su proceso de mezclado para reducir

costes de combustible y emisiones de carbono.

Todas las tecnologas y los productos mencionados

en Automation Today estn respaldados con los

correspondientes derechos de autor o las marcas

comerciales de sus respectivos dueos.

Contenido

Bienvenidos a este nmero

de Automation Today

automation today es una

publicacin de

Rockwell automation

EHQ SA/NV

Vorstlaan/Boulevard

Du Souverain 36-BP 3A/B

1170 Bruselas, Blgica

tel (32) 2 663 0600

Fax (32) 2 663 0640

Para obtener ms informacin,

comunquese con el gerente de su

cuenta o enve un correo electrnico a

at-special-edition-fb@ra.rockwell.com

2010 Rockwell international

corporation

Todos los derechos reservados.

El contenido de esta publicacin

no se puede reproducir ni total ni

parcialmente sin el consentimiento del

propietario de los derechos de autor.

los retos del ramo de alimentacin y bebidas son muy especfcos a su industria y, como resultado,

es un placer darles la bienvenida a esta edicin especial de automation today que est dedicada

exclusivamente a este sector.

nuestros clientes de la industria de alimentacin y bebidas nos dicen que su objetivo principal es

optimizar a nivel de toda la planta al reducir costes, ahorrar energa, y maximizar activos. este nmero

examina en detalle lo que signifca la optimizacin a nivel de toda la planta, la tecnologa que la impulsa

y los resultados que las empresas estn obteniendo a travs de su implementacin en la prctica.

usted leer cmo los fabricantes estn asegurando que sus lneas de produccin sean ms fexibles

y efcientes por medio de avances en las tecnologas de software y hardware. cmo los proveedores

de tecnologa estn trabajando en estrecha colaboracin para suministrar soluciones personalizadas

y la forma en que, como resultado, la industria est presenciando nuevos niveles de capacidad de

procesos, permitiendo que los proveedores y los fabricantes sean muchsimo ms fexibles, sin afectar

negativamente la calidad y la efciencia.

Para ilustrar estos logros, presentamos ejemplos reales de cmo al poner la optimizacin en prctica se

ha benefciado a los fabricantes del sector de alimentos y bebidas. en estas pginas detallamos cmo

un fabricante de quesos del Reino unido ha logrado reducir los niveles de prdidas del 5% a menos del

1%; cmo un suministrador lder de materiales de embalaje de plstico rgido en europa ha reducido

sus costes de energa en ms de 70.000 al ao; cmo un fabricante de maquinaria en dinamarca

est usando la solucin de seguridad de Rockwell automation para optimizar el diseo de plantas

industriales para la produccin de helados; cmo un fabricante destacado de bocadillos ha querido

mejorar su proceso de mezclado para reducir costes de combustible y emisiones de carbono y, a la vez,

mejorar los tiempos de entrega y gestionar de manera ms precisa los costes de implementacin.

tengo la seguridad de que estos artculos sern valiosos e informativos. Mi meta es que en estas pginas

encuentren inspiracin para sus propios esfuerzos de optimizacin a nivel de toda la planta.

Hedwig Maes,

Presidente Regin eMea, Rockwell automation

|I|00|-|||-|:-|

www.rockwellautomation.com at-special-edition-fb@ra.rockwell.com nmero especial de at para el sector de alimentacin y bebidas

15847 AT Special F&B A4 AW.indd 3 6/5/10 17:05:24

+

Optimizacin a nivel de toda la planta el

futuro del sector de alimentacin y bebidas

cmo pueden los fabricantes ayudar a asegurar que sus lneas de produccin

sean ms fexibles y efcientes para competir en el entorno actual en

constante cambio? en el sector de alimentacin y bebidas hay una frase

usada constantemente por todos: optimizacin a nivel de toda la planta.

Boe Boesen, Director EMEA OEM & Vertical Sales, Rockwell Automation, examina los retos que enfrenta la industria

S

era difcil tener una conversacin con

cualquier persona del sector de

alimentacin y bebidas sin mencionar la

palabra optimizacin.

Optimizacin es ciertamente la palabra que

todos mencionan pero, como sucede con

muchas ideas e iniciativas, el valor real

proviene de entender el concepto y poder

realizar los pasos prcticos para implementar

las ideas y mejorar el resultado neto. Por lo

tanto, por qu es la optimizacin tan

importante para el futuro dentro del sector de

alimentos y bebidas?

Boe Boesen, Director EMEA OEM & Vertical

Sales, Rockwell Automation, dice que existen

dos tendencias claras en los emergentes y

maduros mercados de alimentacin y

bebidas que estn impulsando la necesidad

de la optimizacin.

En los mercados emergentes de Europa y

frica se estn haciendo inversiones

importantes en nuevas instalaciones para

satisfacer las crecientes demandas del

mercado, explic Boesen. A medida que

aumenta la demanda y los clientes se vuelven

ms sofsticados en sus hbitos de compra, se

presenta la necesidad de invertir en

instalaciones de fabricacin que puedan

satisfacer estas demandas cambiantes.

En los mercados ms maduros, los fabricantes

estn buscando optimizar sus activos

mientras enfrentan estos desafos de

demanda de una gama ms amplia de

productos frente a una competencia mundial,

las presiones de sostenibilidad y el requisito

de innovacin continua en un entorno de

tiempos econmicos difciles.

Aqu la oportunidad de desmantelar y

reemplazar la tecnologa de fabricacin no es

opcin, ya que los fabricantes necesitan

soluciones que puedan aprovechar la

infraestructura existente, ofrecer ventajas

inmediatas o a corto plazo y proporcionar una

ruta de transicin a una plataforma nica a

largo plazo, explica Boesen.

Todos estos retos estn causando que los

fabricantes del sector de alimentos y bebidas

se orienten hacia la optimizacin; pero, qu

signifca realmente esto en trminos de

cambios en la operacin?

Los fabricantes del sector de alimentos y

bebidas generalmente se concentran en tres

reas cuando piensan en optimizacin: cmo

puedo aumentar el rendimiento, reducir costes

y mejorar el consumo de energa?

cmo aumentar el

rendimiento de los

activos existentes

Los fabricantes podran sorprenderse al

enterarse de lo poco que cuesta hacer que el

equipo existente trabaje mejor,dijo Boesen.

Existen muchas situaciones en las que

mejorar el rendimiento de los activos

existentes podra ser el paso de optimizacin

apropiado. Por ejemplo, integrar el control de

proceso con el embalaje, sin necesidad de

desmantelar y reemplazar los equipos;

implementar nuevas soluciones de seguridad

para cumplir con los requisitos normativos sin

aumentar costes y sin reducir el rendimiento;

mejorar la calidad y la uniformidad sin un

gran desembolso de capital.

Resolver estos asuntos podra ser cuestin de

Reducircostes

esposible,

elretoes

reconsiderarla

maneraenque

sehacen

lascosas

nmero especial de at para el sector de alimentacin y bebidas www.rockwellautomation.com at-special-edition-fb@ra.rockwell.com

15847 AT Special F&B A4 AW.indd 4 6/5/10 17:05:39

implementar el encaminamiento de fuidos

para optimizar todos los movimientos de

materiales o suministrar un cuadro de

instrumentos de produccin a nivel de toda la

planta para mejorar la toma de decisiones o

implementar un nuevo sistema de

seguimiento y rastreo para registrar el ciclo de

vida del producto. Todos estos sistemas

pueden implementarse manteniendo las

lneas de produccin existentes para

optimizar los activos de la tecnologa

existente, dijo Boesen.

entender dnde pueden

implementarse las

reducciones de costes

Algunas veces es tan sencillo como

detenerse para observar cules son las etapas

del proceso en las que los costes son mayores,

y entonces ser innovadores y creativos para

reducirlos, coment Boesen.

Si los fabricantes estn dedicando tiempo y

dinero a gestionar y mantener plataformas de

control, entonces externalizar los contratos de

gestin de activos podra ayudar

considerablemente a reducir el capital invertido.

Si un fabricante tiene que modifcar

constantemente las recetas para cumplir con

las demandas cambiantes y diversas de los

clientes, entonces integrar el sistema de

aseguramiento de calidad y el sistema de

historial del proceso podra ayudar a obtener

ahorros signifcativos.

Reducir costes es posible, el reto es

reconsiderar la manera en que se hacen las

cosas, dijo Boesen.

cmo identifcar y reducir

el consumo energtico

Los fabricantes saben cul es el monto de su

factura mensual de electricidad, pero a

menudo no tienen idea de dnde provienen

los costes. Lo que no se mide no se puede

mejorar, dijo Boesen.

Debido al aumento constante de los costes

de energa, a los consumidores que

demandan produccin ms sostenible, y a las

normas que requieren que las empresas

reduzcan el consumo energtico, nunca han

existido ms razones para administrar el

consumo de energa de manera ms efciente.

Gracias al control inteligente de motores y a

los avances en la gestin de alimentacin

elctrica y energa, es posible identifcar con

mayor efcacia dnde est el derroche de

energa y cmo reducirlo.

Pudimos obtener ahorros de energa del 30%

para un fabricante de mquinas para

panadera, al instalar dispositivos en los

componentes de mquinas individuales con

el fn de administrar los requisitos exactos de

energa para los procesos de mezclado y

amasado, dijo Boesen.

los avances tecnolgicos

ofrecen ventajas

Las ventajas subyacentes de la optimizacin

se estn logrando gracias a avances en la

tecnologa de fabricacin de compaas tales

como Rockwell Automation, dijo Boesen.

Anteriormente, el empleo de mltiples

modos de fabricacin dentro de una planta

haba forzado a los ingenieros a usar

mltiples controladores. Cada sistema de

control requera software, tipos de

lenguaje, piezas de repuesto y formacin

tcnica diferentes, y la integracin de estos

sistemas de control supona mucho tiempo

y altos costes.

Hoy en da, los fabricantes pueden

implementar una plataforma de control

usando un motor de control comn con un

entorno de desarrollo comn, especialmente

diseado para optimizar la fabricacin.

Optimizacin es slo una palabra, pero est

claro que sus implicaciones para el sector de

alimentos y bebidas son signifcativos.

Pudimosobtener

ahorrosdeenerga

del30%para

unfabricante

demquinas,

alinstalar

dispositivosen

loscomponentes

demquinas

individualesconel

fndeadministrar

losrequisitos

exactosdeenerga

paralosprocesos

demezcladoy

amasado.

www.rockwellautomation.com at-special-edition-fb@ra.rockwell.com nmero especial de at para el sector de alimentacin y bebidas

15847 AT Special F&B A4 AW.indd 5 6/5/10 17:05:41

Los avances tecnolgicos inciden

en la optimizacin del sector de

fabricantes de alimentacin y bebidas

los avances en las tecnologas de hardware y software inciden en el xito de la

optimizacin dentro del sector de alimentos y bebidas. la industria est presenciando

nuevos niveles de capacidad de procesos que ayudan a los proveedores y a los

fabricantes a ser mucho ms fexibles que antes, sin afectar negativamente la calidad

ni la efciencia.

L

os desarrollos tecnolgicos en el campo

de control y desarrollo de procesos han

continuado impulsando las ventajas de la

optimizacin en la industria de fabricacin

de alimentos y bebidas.

el mezcladodigital ofrece

mejor uniformidad de

productos

Un paso importante es la adicin de

mezclado digital a la creciente suite

de soluciones industriales de Rockwell

Automation para el sector de alimentacin

y bebidas. Esta solucin administra los

materiales en el proceso de mezclado y

controla las variables para proporcionar

calidad uniforme en el producto.

La uniformidad del producto es de

importancia fundamental para los

fabricantes, y muchas consideraciones en

el proceso de fabricacin pueden afectar el

producto fnal, explica Boe Boesen, Director

EMEA OEM & Vertical Sales, Rockwell

Automation. La demanda de una variedad

de productos por parte de los clientes, la

variedad de atributos y de caractersticas de

las materias primas, y los procesos manuales

de produccin son asuntos que afectan la

uniformidad del producto.

El mezclado digital ayuda a los fabricantes a

resolver estos retos al ayudar a administrar

y a controlar con mayor facilidad sus

instalaciones de fabricacin. La solucin de

mezclado digital de Rockwell Automation

controla la medicin de ingredientes

segn el volumen o las caractersticas

de los materiales. Este enfoque ayuda

a los fabricantes a lograr uniformidad

en el producto ms rpidamente, con

menos equipo, con menos refabricacin

y con menos desechos. La solucin utiliza

estndares y tecnologas de Rockwell

Automation, y permite poner en servicio

el sistema ms rpidamente, con ms

uniformidad en mltiples aplicaciones o

ubicaciones, as como facilidad de ofrecer

formacin y asistencia tcnica en comn.

el encaminamientode

fuidos puede ahorrar

tiempo y dinero

Rockwell Automation tambin ofrece la

primera solucin de encaminamiento

de fuidos reproducible y estndar de

la industria, proporcionada sobre una

plataforma de controlador de proceso.

Muchos fabricantes emplean programacin

personalizada para desarrollar rutas y

secuencias de encaminamiento que

requieren una lgica compleja laboriosa,

con tendencia a errores y difcil de dar

mantenimiento debido a que cada sistema

puede ser tan individual. Adems, cuando

las plantas aaden tuberas de canalizacin

del proceso o implementan nuevos

procedimientos, los ingenieros tienen que

volver a escribir el cdigo para manejar el

cambio de funcionalidad, lo cual requiere

tiempo y dinero.

La solucin de encaminamiento de fuidos

de Rockwell Automation resuelve este

problema aplicando tecnologa de control

estndar e ingeniera reutilizable que puede

implementarse con facilidad prcticamente

en cualquier entorno de produccin del

sector de alimentos y bebidas, desde

instalaciones sencillas automatizadas

parcialmente hasta redes complejas

con tuberas de canalizacin totalmente

automatizadas.

nmero especial de at para el sector de alimentacin y bebidas www.rockwellautomation.com at-special-edition-fb@ra.rockwell.com

15847 AT Special F&B A4 AW.indd 6 6/5/10 17:05:41

I

La solucin est disponible con una gama

de funciones que incluyen encaminamiento

esttico con rutas predefnidas,

encaminamiento esttico con reglas

comerciales y encaminamiento dinmico

en el cual el sistema selecciona la mejor

ruta segn la disponibilidad de dispositivos,

tuberas para canalizacin del proceso y

criterios de coste o rendimiento defnidos.

La solucin es ideal para plantas de procesos

de alimentos y bebidas que tienen:

mltiples rutas y movimientos simultneos

de materiales;

cambios frecuentes de proceso,

conversiones o modifcaciones de las

tuberas de canalizacin;

seleccin de ruta de encaminamiento

basada en secuenciamiento de productos,

compatibilidad de materiales o tiempo

desde que se us la ltima ruta;

requisitos de limpieza profunda

Mejora de

endress+Hauser ofrece

ms libertad y opciones

Para aadir ms capacidades a

la plataforma Logix de Rockwell

Automation y a su solucin de sistema de

automatizacin de procesos PlantPAx,

Endress+Hauser ha lanzado el medidor

de fujo de masa Promass 83 Coriolis con

conectividad EtherNet/IP.

El sistema Promass 83, habilitado para

EtherNet/IP, est diseado para ofrecer

ms libertad y opciones en la seleccin

de componentes y arquitecturas, lo

que lo vuelve atractivo a constructores

de mquinas y calzos de transporte

deslizables que operan en las industrias

de control de proceso/discretas hbridas.

Para el usuario fnal, la principal ventaja

ser la simplicidad y la velocidad

de integracin. Algunos protocolos

requieren dispositivos remotos

adicionales de E/S y un protocolo

feldbus independiente para gestionar

comunicaciones; con esta nueva variante

de dispositivo, estos ahora

son innecesarios.

Los usuarios obtienen acceso directo

a los datos del dispositivo, los cuales

tambin pueden compartirse fcilmente

a travs de toda la red y verse en

interfaces operador-mquina (HMI)

del lado de la lnea o mediante redes

Ethernet existentes, en computadoras

de ofcinas y salas de control, incluso de

manera remota a travs de la Internet.

El entorno de programacin RSLogix

5000 utiliza un perfl Add-On, aadido

a la extensa biblioteca, para agregar

de manera sencilla Promass 83 a la

confguracin de E/S del proyecto. De

esta manera se crean tags predefnidos,

lo que signifca que la integracin slo

requiere unos pocos segundos.

Tambin est disponible un objeto global

FactoryTalk View. Adems de medir el

fujo y la densidad de masa, la unidad

tambin puede usarse como dispositivo

de medicin de la viscosidad en lnea,

de modo que los parmetros de control

puedan ajustarse en tiempo real. El

dispositivo tambin tiene capacidad de

medir los gases.

Este programa de desarrollo de

productos es un ejemplo grfco de la

manera en que Rockwell Automation

trabaja con sus socios estratgicos, entre

ellos Endress+Hauser, para satisfacer las

necesidades del mercado.

www.rockwellautomation.com at-special-edition-fb@ra.rockwell.com nmero especial de at para el sector de alimentacin y bebidas

15847 AT Special F&B A4 AW.indd 7 6/5/10 17:05:42

Cuando el todo es mayor que la

suma de sus partes

al trabajar con lderes reconocidos en sus respectivos campos, Rockwell automation

puede ofrecer una variedad ms amplia de soluciones para la industria de alimentos

y bebidas. cuando los lderes de la industria cisco Systems y endress+Hauser se

asocian con Rockwell automation, las ventajas combinadas pueden volverse obvias

muy rpidamente.

C

isco y Rockwell Automation estn

colaborando para acelerar la

convergencia al ampliar el mapa de la

tecnologa, y las soluciones y los servicios

conjuntos.

Cisco Systems, un RASAP, disea y vende

tecnologa y servicios de conexin en red

y comunicaciones. Esto incluye sus reas

de desarrollo bsico de encaminamiento

y conmutacin, y tecnologas avanzadas

tales como conexin en red de aplicaciones,

centros de datos, medios fsicos digitales,

interoperacin IP y sistema de comunicaciones

(iPics), seguridad, conexin en redes de

almacenamiento, comunicaciones unifcadas,

virtualizacin y vdeo.

Cisco y Rockwell Automation se concentran

en cuatro iniciativas clave

1. Visualizacin de tecnologa comn:

Es de primordial importancia contar

con una arquitectura nica de sistema

que utilice tecnologas de conexin

en red de estndar industrial abierto,

tales como Ethernet. Cisco y Rockwell

Automation han adoptado el uso de

redes de protocolo industrial comn (CIP)

para las aplicaciones en toda la planta,

concentrndose en la implementacin

de EtherNet/IP. Los estndares

abiertos ofrecen la flexibilidad de usar

componentes comunes en mltiples

sistemas. La red Ethernet estndar no

modificada puede facilitar comprender

y conectar dispositivos y mquinas

industriales con el resto de la empresa.

2. arquitecturas ethernet a nivel de toda

la planta con convergencia: Se disean

para ayudarle a implementar las redes

Ethernet. Basadas en estndares comunes,

proporcionan orientacin para el diseo y

la implementacin, adems de las mejores

prcticas. Incorporan la solucin de Cisco

Ethernet a la fbrica y la Arquitectura

Integrada de Rockwell Automation que se

expande a travs de aplicaciones discretas,

de movimiento, de procesos, de lotes, de

variador y de seguridad.

Sus esfuerzos tambin se centran en los

retos de la migracin, la conectividad

asegurada para acceso remoto y de

husped, aplicaciones con tiempos crticos,

tales como CIP Sync y CIP Motion, y mayor

asistencia tcnica para la plataforma de

aplicacin y servicio FactoryTalk de

Rockwell Software.

3. colaboracin para una solucin

conjunta: Las dos frmas han colaborado

en el desarrollo del conmutador industrial

modular administrado Stratix 8000,

creando un entorno de red ideal para los

profesionales de IT y de controles. Mediante

la tecnologa Cisco y la arquitectura de

conmutador Catalyst, la lnea de productos

ayuda a proporcionar la integracin

segura con la red de la empresa. Tambin

proporciona diagnsticos completos desde

el interior de la Arquitectura Integrada de

Rockwell Automation.

4. el personal y la optimizacin de los

procesos: Cuando los fabricantes integran

la tecnologa y las redes, a menudo los

mayores retos resultan ser las diferencias

organizacionales y culturales. Rockwell

Automation y Cisco ofrecen formacin

tcnica y servicios para ayudar a fomentar

comunicaciones entre las unidades de IT y

de fabricacin.

Para progresar, las empresas deben mejorar

la agilidad, la fabilidad y la rentabilidad de

las operaciones de la planta, dentro de un

entorno de tecnologa en constante cambio

y una feroz competencia global explica

Chet Nambroodri, Director de Soluciones

Industriales de Fabricacin y Energa de

Cisco Systems. La meta de esta colaboracin

es ayudar a que usted aproveche estas

oportunidades usando los productos, las

arquitecturas y los servicios para ayudar a

transformar sus operaciones de fabricacin

a travs de la convergencia segura de los

sistemas de la planta y empresariales.

Para obtener ms informacin, visite

www.ab.com/networks/architectures.html

nmero especial de at para el sector de alimentacin y bebidas www.rockwellautomation.com at-special-edition-fb@ra.rockwell.com

15847 AT Special F&B A4 AW.indd 8 6/5/10 17:05:46

Rockwell Automation y Endress+Hauser,

trabajando en colaboracin desde 2004

como socios de la alianza estratgica

global, producen soluciones de ingeniera

escalables que incluyen aplicaciones

de medicin, automatizacin, servicios

y software.

Endress+Hauser es un proveedor de

soluciones completas que ofrece una

gama de productos de medicin de nivel,

flujo, presin, temperatura y soluciones

analticas y de ingeniera completas,

diseadas para ayudar a los clientes a

obtener, transmitir, controlar y registrar

la informacin de proceso necesaria para

administrar sus operaciones de manera

segura, fiable y rentable.

Esta experiencia integral se combina

con el enfoque de Rockwell Automation

en soluciones de control de planta para

industrias de procesos, presentando el

sistema de automatizacin de procesos

PlantPAx, adems de sus extensos

conocimientos acerca de variadores,

control de movimiento de alta velocidad,

seguridad y automatizacin discreta en

plantas de procesos. La colaboracin

ayuda a los clientes a reducir los costes de

integracin en las etapas de ingeniera,

confguracin y puesta en servicio, y

elimina el riesgo generalmente asociado

con la integracin de bus. Adems,

durante la operacin, la informacin de

diagnstico disponible con simples clics

del mouse, permite a los clientes mejorar

la produccin en sus plantas. Esto es

posible ya que Rockwell Automation y

Endress+Hauser han trabajando juntos en

bloques preconfgurados e instrucciones

Add-On que proporcionan un intercambio

de datos de dos vas entre las plantillas y

el controlador. Las plantillas prediseadas

ofrecen visualizacin de los instrumentos

de campo Endress+Hauser conectados al

sistema de control.

cmo se benefcian

los clientes

Los fabricantes en toda una gama industrial

estn aprovechando las resultados de

esta colaboracin.

Por ejemplo, el fabricante de productos

alimenticios Red Gold recurri a Rockwell

Automation y Endress+Hauser para

desarrollar un sistema de control para

una sala de coccin usada para hacer

productos a base de tomate tales como

ketchup y tomates enlatados. Al incorporar

instrumentos Endress+Hauser con el

sistema de control de proceso de Rockwell

Automation, Red Gold ha podido aprovechar

una arquitectura de software comn y un

suministro local. Green Planet Farms, otra

innovadora compaa procesadora de

alimentos, tambin aprovech la integracin

entre las compaas para crear un

proceso patentado.

Los dos socios recientemente ayudaron a los

clientes de energa renovable Archer Daniels

Midland, Integrity Biofuels y Renewable

Energies Group a cumplir con exigentes

plazos para la implementacin de sistemas

de automatizacin para sus instalaciones

de biodiesel. Las compaas de energa

recibieron un sistema que optimiza la

salida, los recursos y los activos mediante

instrumentos de nivel, fujo, presin y

temperatura de Endress+Hauser junto con

el sistema de automatizacin de proceso

PlantPAx de Rockwell Automation.

La combinacin de experiencia y

conocimientos tambin ayuda a los clientes

a reducir el coste de integracin en las

etapas de ingeniera, confguracin y puesta

en marcha. PZ Cussons, una compaa lder

de productos de aseo personal, ha elegido

una solucin conjunta de las compaas. La

solucin total proporcionada por Rockwell

Automation y por Endress+Hauser ha tenido

un efecto signifcativo en el sistema de

control, proporcionando los volmenes de

produccin requeridos con una integracin

transparente del campo, explica Andy

Ellams, Gerente de Desarrollo de Procesos

de PZ Cussons.

Para obtener ms informacin, visite

www.rockwellautomation.com/solutions/process

www.rockwellautomation.com at-special-edition-fb@ra.rockwell.com nmero especial de at para el sector de alimentacin y bebidas

15847 AT Special F&B A4 AW.indd 9 6/5/10 17:05:48

Barbers Farmhouse Cheesemakers

combina recetas tradicionales con

un sistema de corte de porciones

moderno y de alta precisin

Fabricante de quesos tradicional instala sistema de corte de quesos accionado por la

arquitectura integrada, que ayuda a reducir los desechos de manera signifcativa a la

vez que aumenta la productividad.

antecedentes

B

arbers Farmhouse Cheesemakers, con

sede en Somerset, Reino Unido, cuenta

mucho con sus recetas tradicionales para

mantener su posicin como uno de los

fabricantes lderes de productos lcteos en el

Reino Unido.

Al igual que el resto de los fabricantes, est

sumamente consciente de los desechos

y lo que la industria denomina prdidas

por porciones excesivas. Con niveles de

prdidas entre 4% y 5% en su lnea de corte

de porciones, decidieron buscar una solucin

ms efciente, especialmente en vista de su

capacidad de procesar ms de 14 toneladas

de queso en un solo da.

Reto

Cuando se trata del peso de las porciones de

alimentos, los fabricantes cuentan con cierta

fexibilidad. El peso promedio de un lote

debe ser mayor que el peso fjo indicado en

el paquete, y slo una cantidad determinada

de porciones puede tener menos peso; esto

se conoce como puntos T1 y T2. El peso de

cada porcin debe controlarse estrictamente,

no slo para cumplir con las demandas

normativas sino, desde una perspectiva

fnanciera, para crear porciones que no sean

excesivamente pesadas; todo peso excesivo

se denomina prdida.

Solucin

La ventaja de la cortadora de quesos Arcall

C52 se encuentra en su capacidad de analizar

los bloques de queso y luego determinar

el medio ms efciente de posicionarlos

mediante un extremadamente preciso

proceso de control y de ejes. El primer paso

incluye pesar los bloques de 20 kilogramos

para determinar las posiciones de corte

ptimas a fn de crear ocho bloques ms

pequeos de 2,5 kilogramos. Esto se hace

por medio de tres cables verticales y un cable

horizontal ajustable posicionados para crear

una lnea de corte ptima.

Una vez cortado el bloque de queso, se

separan las capas superior e inferior, y la

tapa superior se voltea en posicin invertida.

Cada uno de los bloques de 2,5 kilogramos

se separa y se pasa debajo de dos escneres

lser 3D, los cuales alimentan datos de

punto de turbidez, con una precisin de 0,2

mm, a un controlador de automatizacin

programable (PAC) ControlLogix de Allen-

Bradley. Luego el PAC determina la manera

ptima de cortar el queso en porciones

individuales. Esto se realiza por medio de dos

cuchillas de corte verticales. stas se colocan

por medio de motores lineales de alta

velocidad para servicio pesado de Rockwell

Automation (mtodo preferido a una

solucin neumtica), la primera instalacin

de este tipo en el Reino Unido. Las cortadoras

tambin pueden colocarse en ngulo, con

el ensamblaje completo rotado, para crear

cuas de queso.

Los componentes de automatizacin para

la mquina fueron abastecidos por Routeco,

distribuidor de Rockwell Automation. Jef

Bell, Gerente de Cuentas de Routeco explica:

sta es una cuenta clave para nosotros y

sabamos que si ofrecamos la asistencia

tcnica correcta tendramos resultados

positivos. Rockwell Automation invirti

recursos de ingeniera importantes en este

Reto

|+. jera|a+. .ea j+rte ae| jrece.e ea

|+ |aaa.tr|+ ae +||meate. ae|ea e.t+r

e.tr|ct+meate ceatre|+a+. jer r+teae.

aerm+t|.+. eceaem|c+.. |rc+|| .eaae .a

cert+aer+ ae |ae.e tz cea e| cemjrem|.e

ae jreaac|r aa a|.e| ae jera|a+ ae meae.

ae| , jer |e t+ate, ae|e +.ear+r.e ae

elrecer |+ m+er jrec|.|ea je.|||e.

Soluciones

|r|a|tectar+ |ater+a+

||t teatre||e|\

|alr+e.tractar+ ae ceatre| |t|erNet/||

I+rjet+ ae ceatre| ae me.|m|eate ae eje.

||aet|\

|cc|ea+aere. ||ae+|e. (jr|mer+ |a.t+|+c|ea

ea e| |e|ae a|ae)

|+ae|\|ew ||a.

temjeaeate. ae |+je .e|t+je ae |||ea-

|r+a|e

|ecar.e ae |aea|er|+ +.|a+ae ea |+.

|a.t+|+c|eae.

Resultados

M+er jreaact|.|a+a

tamj||m|eate aerm+t|.e

|rec|.|ea mac|e m+er ea |+. jerc|eae., |+

jera|a+ +cta+|meate e. meae. ae| , +

a|lereac|+ ae jera|a+. +ater|ere. ae| + +|

Meaere. a|mea.|eae. ae |+ m+|a|a+

|+ .|acrea|t+c|ea jrec|.+ ae |e. eje. e.|t+ |+

l+t|+ ae |+ m+|a|a+ |+ cemjre.|ea

ae| jreaacte

nmero especial de at para el sector de alimentacin y bebidas www.rockwellautomation.com at-special-edition-fb@ra.rockwell.com

15847 AT Special F&B A4 AW.indd 10 6/5/10 17:05:49

proyecto y emple por dos semanas a uno

de sus consultores tcnicos para fabricantes

originales de equipos globales (GOTC) en

Europa, en las instalaciones de Arcall, para

ayudar a los ingenieros a crear esta mquina

que es la primera en su tipo. Los consultores

tcnicos GOTC generalmente estn a

la cabeza de los proyectos de Rockwell

Automation. Como especialistas en su

sector, aportan un cmulo de experiencia y

conocimiento a todos los proyectos en los

que trabajan. Adems de mejorar la relacin

tcnica con el cliente, tambin actan como

punto focal para el proyecto, coordinando la

informacin y las capacidades tcnicas.

La lnea completa, basada en la Arquitectura

Integrada de Rockwell Automation,

utiliza varios dispositivos y componentes

de Allen-Bradley. Estos incluyen un PAC

ControlLogix con una tarjeta de control de

movimiento de 6 ejes para controlar una

suite de transportadores accionados por

servomotores Kinetix. Las velocidades de

los transportadores y de las cortadoras se

coordinan cuidadosamente para lograr

la mayor precisin posible. Todas las

comunicaciones se realizan mediante

EtherNet/IP, y los operadores utilizan HMI

PanelView Plus para supervisar la mquina.

Los componentes incluyen aisladores,

interruptores automticos, contactores,

fuentes de alimentacin elctrica, botones

pulsadores y paradas de emergencia.

Rockwell Automation proporciona asistencia

tcnica increble, explica David Woollard,

Director Comercial y propietario de Arcall. Se

trataba de una confguracin razonablemente

complicada; por lo tanto, nos encant que

nos prestaran un equipo de prueba antes

de construir la mquina. Construimos esta

mquina para Barbers con una garanta de

prdida de menos del 1% y hasta ahora ha

sido fcil lograrlo. Hemos podido programar

el PAC de modo que si el promedio comienza

a moverse en cualquier direccin, se

compensa para ceirse a las cifras de prdida

y a los puntos T1 y T2.

Una de las otras ventajas clave del sistema

de Rockwell Automation es su capacidad

para sincronizar todos los ejes, contina

Woollard. Las correas y los empujadores

deben funcionar en armona para no generar

fatiga innecesaria en la mquina y, ms

importante en este caso, para no comprimir el

queso creando cambios ambiguos de peso y

volumen. Tambin se comunica abiertamente

con el hardware de pesado y escn en la lnea.

Ya que muchos supermercados preferen

vender pesos fjos y no tamaos aleatorios,

la capacidad de sus proveedores de

proporcionar precisin en las porciones es

vital, tanto desde el punto de vista econmico

como normativo. Woollard explica, Puesto

que por esta planta pasan 14 toneladas de

queso, una prdida del 5% corresponde a

unos 700 kilogramos o 2.600 porciones de

270 gramos en un solo turno, lo cual equivale

a un monto entre 1.400 y 3.000 al da,

dependiendo de si el tipo de queso es suave

o extra maduro de dos aos.

La mquina se instal para reemplazar una

unidad antigua, una compaa comprada

por Arcall para ampliar su lnea de productos

fuera de las unidades aceiteras y rociadores

usados por muchos de los fabricantes lderes

de la industria alimentaria. Arcall ha frmado

recientemente un contrato con Barbers

para reemplazar una segunda mquina, y

la posibilidad de obtener pedidos de otras

compaas se ve muy prometedora.

Arcall es un socio fabricante de maquinaria

de Rockwell Automation desde hace

muchos aos, estandarizado con Rockwell

Automation. Usamos los equipos de Allen-

Bradley desde hace tiempo, desde nuestra

primera exportacin a los EE.UU. en 1988.

Woollard explica, Nuestras mquinas se

encuentran funcionando en ms de 60 pases;

por lo tanto, confamos en que nuestros

proveedores de automatizacin pueden

ofrecer asistencia tcnica y piezas de repuesto

a nivel mundial. Por ser un socio fabricante

original de equipos, Rockwell Automation

es ahora nuestro proveedor preferido de

hardware y software, y un 10% de nuestra

fuerza de trabajo est capacitada para

trabajar con el software de Rockwell.

Lasvelocidadesdelostransportadoresydelas

cortadorassecoordinancuidadosamentepara

lograrlamayorprecisinposible

www.rockwellautomation.com at-special-edition-fb@ra.rockwell.com nmero especial de at para el sector de alimentacin y bebidas

15847 AT Special F&B A4 AW.indd 11 6/5/10 17:05:55

z

antecedentes

E

l proveedor de productos de envasado

de plstico rgido lder en Europa

est aprovechando las ventajas de una

readaptacin para ahorrar energa de 13

mquinas de moldeado con soplado y

estiramiento por inyeccin. El proveedor de

servicios de ingeniera Proplas International

equip 13 de las mquinas de moldeado

de botellas y frascos de PET del especialista

en envasado con variadores PowerFlex700

Allen-Bradley de Rockwell Automation, lo cual

les ayud a reducir el consumo de energa en

ms del 27%.

Desde su sede en Burnley, Reino Unido,

Proplas International ha creado una reputacin

inigualable por ayudar a las industrias a ser

ms efcientes, algo que todas las compaas

reconocen como un elemento vital en el

mercado cada vez ms competitivo de hoy en

da. Entre otras reas, la compaa se ha hecho

ampliamente conocida por sus proyectos de

ahorro de energa, con enfoque particular en

mquinas de moldeado por inyeccin de todo

tipo, por lo que Proplas es un lder reconocido

en el tema de ahorro de energa.

cmo controlar el uso de

energa

En un proyecto reciente Proplas equip con

variadores PowerFlex 700 de Allen-Bradley

13 mquinas moldeadoras de estiramiento

y soplado por inyeccin a un proveedor de

productos de envasado de plstico rgido

lder en Europa. Las mquinas producen

una variedad de botellas y frascos de boca

amplia de polietileno-tereftalato (PET)

para el sector de alimentos y bebidas,

contenedores que son usados por una serie

de fabricantes lderes en el sector as como

por varios supermercados para envasar los

productos alimenticios y bebidas de sus

propias marcas.

El proceso de estiramiento y soplado por

inyeccin se usa debido a su capacidad

de producir envases de alta calidad. En el

proceso, el polmero fundido fuye primero

a la cavidad de inyeccin para producir

el diseo preformado deseado. Luego

viene el perodo de acondicionamiento a

una temperatura fja, despus de lo cual

el producto preformado est listo para

el estiramiento y soplado para darle la

forma acabada. El producto preformado

es transferido al rea de moldeado por

soplado, y se cierra el molde. Se introduce

una varilla de estiramiento para estirar el

producto preformado a lo largo, mientras se

usa presin de aire diferencial para soplar el

producto preformado a fn de que obtenga

la forma del molde. Finalmente, despus

de un tiempo de enfriamiento establecido,

se abre el molde y se retira el contenedor

acabado. En la prctica, las cuatro etapas

se llevan a cabo simultneamente, con un

carrusel rotativo de moldes.

Resumen

Irece m+|a|a+. ae me|ae+ae cea e.t|r+m|eate

.ej|+ae jer |aecc|ea +cc|ea+a+. jer

|em|+. ||ar+a||c+. emj|e+|+a metere.

|ae laac|ea+|+a + .e|ec|a+a cea.t+ate j+r+

.+t|.l+cer |+ m+\|m+ aem+aa+ ||ar+a||c+. |.te

er+ aa mea|e ae ejer+c|ea |aelc|eate jae.te

|ae e| a.e ae eaer|+ jerm+aec|+ cea.t+ate

( +|te) m|eatr+. |ae |+ aem+aa+ re+| ae

+||meat+c|ea e|ectr|c+ .+r|+|+.

Reto

:e eac+re + |ec|we|| |atem+t|ea |+ t+re+ ae

jrejerc|ea+r aa+ .e|ac|ea +| jrece.e e\|.teate

ae me|ae+ae cea e.t|r+m|eate .ej|+ae jer

|aecc|ea ae |rej|+., e| ca+| reaac|r|+ e| ce.te

ae .a re|mea ae cea.ame ae eaer|+.

Solucin

:e |a.t+|+rea |a.er.ere. |ewer||e\ I |||ea-

|r+a|e ae |ec|we|| |atem+t|ea j+r+ +cc|ea+r

|e. metere. ae |em|+ |e. |a.er.ere. jrejer-

c|ea+a ae. .e|ec|a+ae. ae ejer+c|ea jre.e|ec-

c|ea+a+.. aa+ .e|ec|a+a +|t+ aar+ate |+ m+\|m+

aem+aa+ ||ar+a||c+ (ca+aae |e. me|ae. .e +|rea

.e c|err+a) aa+ .e|ec|a+a |+j+ aar+ate |e.

jer|eae. ae aem+aa+ reaac|a+ :e |a.t+|e aa

|a.er.er ea c+a+ m+|a|a+, |ae .e ceaecte + .a

.et + aa ||t ||ce m|cre ae |||ea-|r+a|e j+r+

jrejerc|ea+r .eac|||+ |e|c+ ae .ecaeac|+m|eate.

Resultados

|| a.e ae +||meat+c|ea e|ectr|c+ ae c+a+

m+|a|a+ +ate. ae |+ mea|lc+c|ea er+ ae + |\,

jere r+c|+. + |+ re+a+jt+c|ea cea .+r|+aere.,

a|c|e a.e .e reaaje ea |\ || re.a|t+ae e.

aa+ reaacc|ea c+|ca|+a+ ae ce.te. ae eaer|+

ae m+. ae I. +| +ae, cea aa jer|eae ae

recajer+c|ea ae meae. ae + me.e..

El empuje a reducir el uso de

energa resulta rentable para

productor de botellas de PET

Rockwell automation ha trabajado con Proplas international para ayudar al

proveedor de productos de envasado de plstico rgido lder en europa a reducir

sus costes de energa en ms de 70.000 al ao, con un perodo de recuperacin

calculado en slo 14 meses.

nmero especial de at para el sector de alimentacin y bebidas www.rockwellautomation.com at-special-edition-fb@ra.rockwell.com

15847 AT Special F&B A4 AW.indd 12 6/5/10 17:05:59

1

El director de Proplas, Stephen Anderson,

comenta: Las mquinas eran accionadas

por bombas hidrulicas, con los motores

establecidos a una velocidad constante para

satisfacer la mxima demanda hidrulica, los

perodos en el proceso donde los moldes se

abren y se cierran. Pero ste era un proceso

inefciente puesto que el uso de energa

permanece constante (y alto) mientras que la

demanda real de alimentacin elctrica vara.

ahorro en costes

La solucin de Proplas fue equipar los

motores de las bombas con variadores

de velocidad variable que operan a dos

velocidades preseleccionadas, una velocidad

alta durante la mxima demanda hidrulica

cuando los moldes se abren y se cierran y

una velocidad baja durante los perodos de

demanda reducida.

Realizamos una serie de pruebas con la

compaa para demostrar el potencial y

convencerlas de que podran obtenerse

reducciones importantes de energa y ahorros

de costes asociados, dice Anderson. Como

resultado, se nos solicit que readaptemos

una solucin con variadores para 13

mquinas de moldeado con estiramiento y

soplado por inyeccin de la compaa.

La readaptacin se cre con 13 variadores

PowerFlex 700 de Allen-Bradley, cada

variador conectado a un PLC Pico micro de

Allen-Bradley para proporcionar lgica de

secuenciamiento simple. La serie PowerFlex

700 es una familia de variadores para uso

general de alto rendimiento. Fciles de

instalar, confgurar y usar, estos dispositivos

ofrecen fexibilidad para ayudar a satisfacer

las necesidades de aplicaciones que requieren

desde el control de velocidad ms simple

hasta el control de par ms demandante.

El par disponible era un asunto clave en esta

aplicacin porque el perfl se caracterizaba

por picos en la demanda de par que pueden

causar el disparo de muchos otros variadores,

dice Anderson. Los variadores PowerFlex

ofrecieron el mismo par prometido en la

hoja de datos de la aplicacin, y en este

caso, dicha capacidad nos permiti usar un

producto de menor potencia sin el temor

de disparos o bloqueo del motor, lo cual

ayud a obtener ms ahorro de energa al

cliente. Ampliando en el tema del uso de

los variadores PowerFlex en esta aplicacin,

contina Anderson: Las capacidades de

los variadores PowerFlex 700, junto con su

facilidad de uso y reputacin de fabilidad,

fueron nuestras razones clave para recurrir

a Rockwell Automation en este proyecto.

La excelente asistencia tcnica que hemos

recibido ha reforzado dicha decisin.

Rockwell Automation ha ayudado a que

Proplas aproveche al mximo sus recursos

mediante la efcaz recopilacin y el anlisis de

datos y la pronta correccin de inefciencias

y errores.

Resultados

Para el cliente, todo esto ha redundado en

ahorros importantes de energa. El uso de

alimentacin elctrica de cada mquina

antes de la modifcacin era de 40 kW, pero

gracias a la readaptacin con variadores,

dicho uso se redujo en 11 kW. Puesto que

cada kilowatt es igual a aproximadamente

500 en coste de energa, se estima que el

proyecto est ahorrando al cliente ms de

5000 por cada mquina, con un perodo de

recuperacin calculado de slo 14 meses.

Para obtener ms informacin, envenos un

mensaje de correo electrnico a: info_at@

ra.rockwell.com con ref: Proplas

Reduccincalculadadecostesdeenerga

demsde70.000alao,conunperodo

derecuperacindemenosde14meses

StephenAnderson,Proplas

www.rockwellautomation.com at-special-edition-fb@ra.rockwell.com nmero especial de at para el sector de alimentacin y bebidas

15847 AT Special F&B A4 AW.indd 13 6/5/10 17:06:01

+

Barilla implementa la plataforma

estandarizada en nueva instalacin

de fabricacin

al trabajar con Rockwell automation y varios fabricantes de maquinaria.

la compaa

D

esde su fundacin en Parma, Italia,

en 1877, Barilla, una compaa de

gestin familiar, se ha dedicado a producir

productos alimenticios de alta calidad para

consumidores en todo el mundo. Barilla

America, Inc., se expandi a los EE.UU. en

1996, donde se convirti en la marca de

pasta nmero uno.

el reto

La pasta italiana es un platillo reconocido

en todo el mundo pero, en los Estados

Unidos en particular, el deseo de este

producto autnticamente italiano ha

estimulado un crecimiento extraordinario

de la demanda. Esta demanda inspir a

Barilla a construir una segunda fbrica

que emplea a 120 personas en el estado

de Nueva York, donde se producen hasta

100.000 toneladas de pasta cada ao.

Barilla quera que la nueva planta, que

representaba una inversin de $100 millones

de dlares se construyera en base a sus

estndares de produccin de alta calidad

ya establecidos en las plantas de Italia y

en otras partes del mundo. Por esta razn,

la compaa decidi usar constructores

especialistas en mquinas y lneas de

produccin italianos y especifc que deban

usar soluciones de automatizacin de

Rockwell Automation, un proveedor global

lder de sistemas industriales de control de

automatizacin e informacin.

El uso de las soluciones de Rockwell

Automation ha permitido que los

contratistas se beneficien de productos

que ya cumplen con las normas del Cdigo

Elctrico Nacional de los Estados Unidos

(NEC) y con la certificacin de seguridad

de Underwriters Laboratories (UL), que son

esenciales para instalar mquinas en el

territorio de los EE.UU.

Solucin e

implementacin

Los constructores italianos de mquinas

han trabajado en la nueva planta

instalando sistemas automatizados

y usando soluciones de Rockwell

Automation. La planta de Barilla se ha

automatizado desde el punto en que las

materias primas ingresan a la instalacin

hasta la produccin de las distintas

variedades de pasta y el envasado del

producto final para distribucin.

Se ha seleccionado un constructor

de mquinas italiano para el control

automatizado de los ingredientes naturales

de Barilla. Debido al constante aumento de

precios de las materias primas, era esencial

que los supervisores de Barilla puedan

realizar el seguimiento de sus ingredientes

desde el momento de su ingreso a la

fbrica. Cuando los camiones de harina

llegan a la planta, el contenido debe

muestrearse para confirmar la calidad.

Despus del anlisis de laboratorio,

cada una de las cargas es codificada y

descargada por medio de un sistema

neumtico a un silo especfico. Luego la

informacin se registra en la base de datos

del departamento.

Despus la harina se maneja

automticamente y se transfiere a

la maquinaria de amasado segn lo

requerido, y se da seguimiento a cada

uno de los lotes a travs del proceso de

fabricacin mediante su cdigo.

Cada una de las secciones de la planta ha

sido dividida en reas, cada una es operada

por su propio panel de control elctrico.

Se envan ms de 1000 E/S remotas a una

unidad de procesamiento de control. Esto

es posible gracias al PAC ControlLogix

Allen-Bradley de Rockwell Automation.

El PAC tambin controla 30 variadores

PowerFlex de Allen-Bradley, seleccionados

por su reducido consumo de alimentacin

elctrica y altas capacidades de control.

Los componentes estn vinculados a travs

de Devicenet, mientras que la tecnologa

Ethernet se usa para hacer conexin a

las interfaces de usuario PanelView de

Allen-Bradley. Al usar PanelView, los

operadores pueden monitorizar y alterar

el proceso de produccin. Para facilitar el

mantenimiento, tambin se ha instalado

una estacin mvil. Gracias a los controles

manuales, los tcnicos pueden hacer

conexin directa a uno de los puntos

enchufables locales para monitorizar y

manejar cada rea de la planta.

Produccin apoyada por

asistencia de teleservicio

Las soluciones de Rockwell Automation

tambin han sido integrales en el control

de automatizacin de la maquinaria de

la lnea de produccin de Fava. El control

de la produccin es manejado por un

PAC ControlLogix de Allen-Bradley, el cual

proporciona una confguracin sencilla

y alta fabilidad.

Dos interfaces de usuario PanelView 1000 de

Allen-Bradley simplifcan la operacin. Los

Reto

|mj|emeat+c|ea ae aa+ aae.+ |a.t+|+c|ea

ae l+|r|c+c|ea +atem+t|t+a+ .e|re aa+

j|+t+lerm+ e.t+aa+r|t+a+

|erm|t|r e| ceatre| e\|||e ae a|.t|ate.

.|.tem+. ae |+ j|+at+ j+r+ .+t|.l+cer |+

aem+aa+ ae |e. cea.am|aere.

Mea|lc+c|eae. m+atea|m|eate ae .|.tem+.

.|a t|emje |mjreaact|.e

:am|a|.tre ae |alerm+c|ea ereac|+| a+te.

ea t|emje re+|

Soluciones

|ec|we|| |atem+t|ea |+ tr+|+j+ae cea

aa+ .er|e ae l+|r|c+ate. ae m+|a|a+. j+r+

|mj|emeat+r |+ e.tr+te|+ ae |r|a|tectar+

|ater+a+ a.+aae.

||+t+lerm+ ae ceatre| |e|\ ae |||ea-|r+a|e

|aterl+ce. ae ejer+aer-m+|a|a+ |+ae|\|ew

ae |||ea-|r+a|e

\+r|+aere. |ewer||e\ ae |||ea-|r+a|e

teatre|Net

||.je.|t|.e. ae .ear|a+a 0a+ram+.ter ae

|||ea-|r+a|e

Ventajas

teatre| m+. e\|||e ae .|.tem+. ae j|+at+

|am|a|.tr+c|ea m+atea|m|eate m+. .eac|||e.

ae |e. .|.tem+. jer j+rte ae |e. |aea|ere. ae

j|+at+ + tr+.e. ae ceatre|e. e.t+aa+r|t+ae.

|atre+ ae |alerm+c|ea ereac|+| ae a+te.

ea t|emje re+|, j+r+ +aa+r + camj||r cea

|e. re|a|.|te. aerm+t|.e. |+. aem+aa+.

cemerc|+|e.

:e|ac|ea ae ceatre| e.c+|+||e j+r+ aa aeec|e

ea r+j|ae crec|m|eate

nmero especial de at para el sector de alimentacin y bebidas www.rockwellautomation.com at-special-edition-fb@ra.rockwell.com

15847 AT Special F&B A4 AW.indd 14 6/5/10 17:06:01

operarios pueden monitorizar y ajustar los

procesos de produccin segn lo necesario.

Para acelerar la produccin es posible iniciar

cambios en el tipo de produccin de pasta

mediante recetas previamente almacenadas

y luego la mquina de produccin se

confgura automticamente. Los variadores

PowerFlex 40 y PowerFlex 700 de Allen-

Bradley controlan la velocidad del proceso

de produccin. Los componentes estn

vinculados mediante DeviceNet, mientras

que el protocolo seleccionado ControlNet

se comunica directamente con el PAC.

Los paneles de los extremos y el PAC de

supervisin utilizan tecnologa Ethernet para

comunicarse con el software administrador

de la planta. La tecnologa Ethernet tambin

utiliza a Fava para proporcionar servicio de

teleasistencia remoto a los supervisores

de Barilla en caso de que se presenten

problemas de produccin. Mediante la

conexin, los especialistas de Fava pueden

obtener acceso al sistema de control de

manera remota para diagnosticar e incluso

corregir problemas, manteniendo el tiempo

improductivo a un mnimo.

Adems, el sistema de seguridad Guardmaster

de Allen-Bradley tambin es integral al sistema

de la lnea de produccin automatizada. El

sistema Guardmaster combina las ventajas de

la plataforma Logix (entorno de programacin

comn, redes comunes, y una mquina de

control comn) con el control de seguridad

integrado en un entorno fcil de usar que

proporciona a la vez control de nivel de

integridad de seguridad (SIL) 3. Se utilizan

de manera estndar botones de parada de

emergencia e interruptores de seguridad

de accionamiento por cuerda. Como parte

de la solucin de Arquitectura Integrada de

Rockwell Automation, el sistema de seguridad

cumple con los requisitos normativos de los

EE.UU. y puede implementarse de manera ms

rpida y efciente.

envasado a velocidad

Barilla orden mquinas para envasado

en cajas de Ricciarelli, las cuales pueden

envasar 20 cajas de 5 kilogramos y 10 cajas

de 10 kilogramos de pasta por minuto.

Para trabajar a esta velocidad es crtico

que la plataforma de control administre

correctamente cada uno de los movimientos

automatizados de la maquinaria. Esta tarea

tambin es administrada por medio del PAC

ControlLogix de Allen-Bradley. Todas las

lecturas son monitorizadas constantemente

y, si es necesario, pueden ser modifcadas

por el operario de la mquina gracias a la

pantalla tctil de 10 pulgadas PanelView de

Allen-Bradley.

listo para envo a todos

los ee.uu

Finalmente, Barilla ha utilizado la maquinaria

de envasado profesional de cajas al fnal de

la lnea de Zucchini para lograr que el equipo

pueda gestionar 20 tipos distintos de cajas y

envasar hasta 250 cajas por minuto para ser

distribuidas en todo Norteamrica.

La mquina envasadora en cajas al fnal de

la lnea cuenta automticamente las cajas

que llegan y las coloca correctamente sobre

una base de cartn. Una vez que la bandeja

est lista, se envuelve con cartn, el cual se

dobla y se cierra perfectamente alrededor

del paquete. Todas estas operaciones son

realizadas por empujadores mecnicos

y monitorizadas por motores puestos en

movimiento por los variadores de la familia

PowerFlex 40 de Allen-Bradley. El variador

PowerFlex nico se conecta a travs de la

red DeviceNet, a un PAC ControlLogix. Estas

soluciones fueron seleccionadas por el

personal tcnico de Barilla para monitorizar

de manera efcaz los movimientos de los

motores, regular la velocidad para cumplir

con las necesidades de produccin y

optimizar el consumo energtico.

Los operadores pueden monitorizar y

regular el proceso de produccin mediante

PanelView 1000+ de Allen-Bradley. Es

posible usar la pantalla tctil a color para

diagnsticos avanzados y se conecta al PAC

mediante una red Ethernet.

Ventajas

Flexibilidad sobre control y mantenimiento

La especifcacin de Rockwell Automation

para la planta de Barilla fue ampliamente

reconocida por los operarios italianos

como un paso positivo en la construccin

de la instalacin automatizada. Ruggero

Magagni, Gerente Comercial para la regin

italiana de Zucchini, ha dicho, La misin de

Zucchini Packaging Lines es proporcionar

mquinas que puedan operar a altas

velocidades con pocas averas. Estas dos

reas son exactamente en las que Rockwell

Automation se destaca, ya que la calidad

y la fabilidad de sus productos son bien

reconocidas a nivel mundial.

Ivano Ondenei, Ingeniero de Software de

Riccairelli, ha aadido: Gracias a la estrategia

de Arquitectura Integrada de Rockwell

Automation, slo hemos tenido que usar

un solo proveedor. Como resultado hemos

podido ahorrar tiempo y reducir costes en la

costosa fase de ingeniera del proyecto.

Massimo Santoni, Gerente Industrial de

Fava, coment: Los productos de Rockwell

Automation ayudan a cumplir con la

mayora de los requisitos de automatizacin,

adems de que ofrecen fabilidad y

simplicidad en la programacin, mejorando

todas las operaciones.

Al usar productos de Rockwell

Automation combinamos todas las

ventajas del control centralizado y el

mantenimiento local, ha explicado Claudio

Cignoli, Gerente Tcnico y de Desarrollo

de Software de Brambati, lo cual nos da la

capacidad de tomar acciones rpidas con

un impacto mnimo en la produccin.

www.rockwellautomation.com at-special-edition-fb@ra.rockwell.com nmero especial de at para el sector de alimentacin y bebidas

15847 AT Special F&B A4 AW.indd 15 6/5/10 17:06:27

Mars Austria aumenta el rendimiento

y reduce los costes de desarrollo

Mars austria utiliza las tcnicas ms modernas para producir sus populares productos

de conftera. la compaa ha expandido sus sofsticadas lneas de produccin con la

tecnologa y con los conocimientos profundos de Rockwell automation.

antecedentes

C

omo subsidiaria del grupo Mars

global, Mars Austria tiene su sede en

Breitenbrunn, en la regin de Burgenland

del pas. Maneja la produccin de marcas

de productos de conftera conocidas, tales

como Delight by Mars, Amicelli y Milky Way

Crispy Rolls, para los mercados europeos y el

oriente medio.

Los sistemas de fabricacin tienen un

volumen de produccin anual de ms

de 20.000 toneladas, lo cual hace que

Breitenbrunn sea el centro de competencia

del grupo Mars para productos de galletas.

De hecho, Mars Austria ha sido honrado con

varios premios por su capacidad innovadora

y por ser el empleador que ms se preocupa

por el bienestar de las familias en la regin.

Reinicio totalmente

automtico requerido

El secreto de la barra de chocolate Delight by

Mars se encuentra en la composicin de su

galleta, que, adems de ser nica, constituye

una contribucin decisiva al enorme xito

de venta del producto. Los detalles de las

tcnicas usadas para su produccin, como el

procesamiento previo, la medicin precisa

de ingredientes, el tratamiento al calor

en segmentos de hornos especiales y el

procesamiento adicional son, por supuesto,

un secreto comercial cuidadosamente

guardado. Mayormente, Mars Austria evita

las tecnologas de proceso estandarizadas, y

ello puede hacer que la automatizacin sea

un reto.

Los especialistas en ingeniera de Rockwell

Automation desempearon una funcin

importante en la construccin y en la

expansin de la nueva lnea de produccin

de Delight by Mars. Los aspectos de hardware

y software del proyecto se planifcaron en

detalle de comienzo a fn, y se implementaron

de acuerdo con los exigentes requisitos del

grupo. Adems de Thomas Winkler, consultor

tcnico de Rockwell Automation, Austria,

los socios del proyecto incluyeron el equipo

de servicio de Rockwell Automation y dos

compaas locales. El lado de ingeniera del

proyecto se ha realizado con un cronograma

particularmente ambicioso, con un perodo

de slo seis meses entre la frma del pedido y

la puesta en servicio inicial del sistema

de produccin.

Los socios del proyecto necesitaban

cumplir con este cronograma y asegurar

que la produccin de Mars Austria se

realizara a la mxima capacidad con un

esfuerzo mnimo de mantenimiento. Para

ello, usaron soluciones basadas en la

Arquitectura Integrada, la plataforma de

control e informacin escalable de Rockwell

Automation. En el contexto de fabricacin,

esta combinacin ofrece una contribucin

decisiva a la rentabilidad total. La meta

del entorno de control integrado y de

alto rendimiento ha sido monitorizar en

todo momento el estado exacto de todos

los componentes del sistema, tales como

servovariadores, E/S e interfaces operador-

mquina. Para alcanzar esta meta, los

especialistas en ingeniera participaron en la

fase de planifcacin desde un comienzo, y

pudieron adaptar la arquitectura del sistema

a la tarea de produccin. Adems, todos los

requisitos relacionados a la velocidad y a la

calidad se incorporaron directamente en el

diseo del sistema desde la etapa inicial.

Los gerentes de Mars Austria enfatizan la

excelente cooperacin que han recibido de

Rockwell Automation. Si bien el especialista en

tecnologa de automatizacin es un proveedor

preferido por todo el grupo, ellos expresaron

especial aprecio por el trabajo del equipo

austriaco local de Rockwell Automation.

Desde la fase de planifcacin de la

extensin de nuestra lnea de produccin,

los conocimientos de ingeniera del personal

Resumen

|e. |aea|ere. ae |ec|we|| |atem+t|ea |+a

a|.ea+ae ae.+rre||+ae aa+ aae.+ ||ae+

ae jreaacc|ea j+r+ |+ |+rr+ ae cealter|+

|e|||t | M+r., cem||a+aae tecae|e|+

ae +atem+t|t+c|ea +.+at+a+ cea ceatre| ae

jrece.e |ate||eate

Solucin

a+ j|+t+lerm+ ae ceatre| teatre||e|\

cem||a+ +j||c+c|eae. ae ceatre| .ecaeac|+|

ae me.|m|eate ceatre| ae jrece.e ea aa+ .e|+

j|+t+lerm+

:er.e.+r|+aere. ||aet|\ cea laac|ea

0a+raMet|ea jrejerc|ea+a ceatre| ma|t|eje.,

cea laac|eae. ae +rr+a|ae r+j|ae

ae.+ct|.+c|ea .ear+ +r+at|t+a+

|e|et ae .e|. eje. j+r+ t+re+. ae m+aeje

|/: |e.|ceNet :||t0: ae.ceatr+||t+a+.

:eltw+re ae ae.+rre||e ae .|.tem+ |:|e|\

Ventajas

te.te reaac|ae ae| ae.+rre||e ae| .|.tem+

||+t+lerm+ ae ceatre| e |alerm+c|ea e.c+|+||e

|ae ceatr||aea + |+ reat+||||a+a tet+|

|aterae ae ceatre| ae +|te reaa|m|eate

|ater+ae |ae mea|ter|t+ e| e.t+ae e\+cte ae

teae. |e. cemjeaeate. ae| .|.tem+ .|mj||lc+

e| a|+ae.t|ce ae l+||e.

|cce.e a|recte + a+te. teca|ce. .e|re |e.

cemjeaeate. ea ca+||a|er |a+r ae |+ rea

emjre.+r|+|, |ae e||m|a+ |+ aece.|a+a ae

.|.|t+. l|.|c+. + |+ m+|a|a+ j+r+ e.t+||ecer

j+r+metre.

|eaa|m|eate tet+| ae |+ jreaacc|ea

+ameat+ae ea aa

nmero especial de at para el sector de alimentacin y bebidas www.rockwellautomation.com at-special-edition-fb@ra.rockwell.com

15847 AT Special F&B A4 AW.indd 16 6/5/10 17:06:28

I

de Rockwell Automation nos han permitido

defnir las mejores soluciones posibles

para nuestras necesidades, explica Hannes

Huszar, Gerente Tcnico de Mars Austria.

entorno integrado cumple

con rigurosas demandas

Adems de cumplir con los exigentes

requisitos de la industria de alimentos sobre

gestin de higiene, recetas y localizacin, la

implementacin tambin cumple con los

tiempos de ciclos de produccin requeridos.

La solucin completa, diseada para ofrecer

mxima productividad, comprende un

entorno totalmente integrado con control

de alto rendimiento y tecnologa servo,

comunicaciones de fbra ptica basadas

en EtherNet/IP (SERCOS), y DeviceNet para

conectar perifricos.

Mars Austria ha decidido usar la plataforma

de control ControlLogix de Allen-Bradley

con tres procesadores. Este sistema combina

aplicaciones de control secuencial y de

movimiento y control de proceso en una sola

plataforma. Se han seleccionado mdulos

de variador potentes y compactos para los

servoejes (servovariadores de alta potencia

Kinetix descentralizados conectados

mediante SERCOS interface) como la solucin

ptima para esta aplicacin multiejes. Los

servovariadores Kinetix 6000 incluyen

la funcin GuardMotion, que permite

desactivar de manera segura los controles de

movimiento, as como funciones de arranque

rpido. El sistema total tambin cuenta con

sistemas adicionales de Rockwell Automation,

tales como interfaces SERCOS y de E/S

DeviceNet descentralizadas.

Una de las muchas ventajas de la solucin

implementada es su capacidad de

encaminamiento, indica Robert Heidenbauer,

Gerente de Cuentas Clave de Rockwell

Automation, Austria. Esto le permite al cliente

obtener acceso directo a datos tcnicos sobre

piezas de la mquina, tales como variadores

de CA, desde cualquier lugar mediante la red

empresarial. Por lo tanto, ya no son necesarias

las laboriosas visitas fsicas a la mquina para

establecer parmetros, y el personal siempre

tiene una visin clara de todo el sistema.

El potencial de ahorros en costes de

ingeniera se hizo claro una vez que

termin la fase de planifcacin. Durante

la etapa de ingeniera, se us el software

de programacin RSLogix 5000 como

herramienta de desarrollo comn para

las aplicaciones de PLC y de control de

movimiento. El software se destaca por sus

caractersticas avanzadas, tales como el

conjunto de instrucciones multidisciplinarias

que facilita la integracin del control

secuencial y de movimiento. Como

resultado, los ingenieros pudieron

completar la programacin y la

confguracin muy rpidamente.

De hecho, las cifras clave de la mquina

son impresionantes. En la etapa de

implementacin fnal, el diseo general

permite el funcionamiento de 60 servoejes y

proporciona informacin detallada acerca de

su estado en cualquier momento. Adems,

se han implementado aproximadamente

1.800 E/S digitales en la lnea de produccin.

El sistema tambin incluye un robot de seis

ejes que realiza tareas de manejo, y esto aade

mayor complejidad al equipo de transporte.

Sin embargo, es crtico que todas las partes

del sistema interacten sin problemas y

que sea posible tomar y verifcar muestras

de productos en cualquier momento. La

tecnologa de proceso inteligente permite

que el sistema cumpla con los procedimientos

precisos que regulan comandos tales como

paraday reinicio, para garantizar un nivel

alto y constante de calidad del producto.

Si bien las interrupciones son raras, pueden

ocurrir inesperadamente en algunas reas

del sistema de produccin debido a las

caractersticas fsicas de uno de los productos

primarios, por ejemplo cuando el azcar se

apelmaza. Puesto que la lnea de produccin

est estructurada en reas diferentes

separadas por bfers, este tipo de incidente se

resuelve ms fcilmente.

expansin masiva de

capacidad se entrega

segn el calendario

acordado

El equipo ha podido implementar una

expansin masiva de la capacidad de

produccin, en cada seccin del sistema,

y segn el calendario acordado. Como

Heidenbauer comenta: Juntos pudimos

implementar exitosamente un proyecto

muy ambicioso e innovador. La excelente

comunicacin entre ambas partes, as como

nuestros conocimientos profundos sobre

soluciones, produjeron resultados rpidos.

La expansin del sistema en Breitenbrunn

se completar en el otoo de 2007. Mars

Austria podr entonces aumentar su

produccin en ms del 100 por ciento.

Hannes Huszar, de la fbrica de

Breitenbrunn de Mars Austria, ahora

tambin es responsable de los procesos

de mejoramiento continuo. A modo de

resumen del proyecto, dice lo siguiente:

La estructura mecatrnica del sistema

de produccin est diseada para ofrecer

mxima productividad y seguridad. Como

resultado, sta corresponde a los objetivos

que han hecho que nuestra compaa

sea tan exitosa en todo el mundo. El

diseo general del sistema permite que se

reinicie automticamente despus de una

interrupcin de la produccin.

En la prctica diaria esto es muy til ya

que reduce signifcativamente el

mantenimiento requerido.

www.rockwellautomation.com at-special-edition-fb@ra.rockwell.com nmero especial de at para el sector de alimentacin y bebidas

15847 AT Special F&B A4 AW.indd 17 6/5/10 17:06:35

debe funcionar de un modo fable y con el

mnimo tiempo improductivo.

de muchas soluciones a

una sola

Gram Equipment est construyendo

actualmente una lnea de produccin muy

grande para uno de sus mayores clientes

internacionales. Cuando est finalizada,

la planta podr producir 36.000 unidades

por hora.

Antes de implementar la solucin de

seguridad de Rockwell Automation hace

dos aos, en Gram Equipment solan tener

problemas con los sistemas de seguridad

tradicionales, que constaban de un PLC,

un PLC de seguridad independiente y un

Resumen

|e.ae |+ |mj|emeat+c|ea ae |+ .e|ac|ea ae

.ear|a+a ae |ec|we|| |atem+t|ea, 0r+m

||a|jmeat |+ reaac|ae e| c+||e+ae |e.

cemjeaeate., t+m||ea |+ cemeat+ae

aa+ lerm+c|ea ae| jer.ea+| m+. e.jec|lc+

elect|.+. || .|.tem+ e.c+|+||e e\|||e jerm|te

e|+|er+r aa+ aecameat+c|ea e|ectr|c+ m+.

.|mj||lc+a+ 0r+m ||a|jmeat t+m||ea jaeae

.e|ac|ea+r |e. jre||em+. ea|t+r e| .eltw+re ea

.a. j|+at+. ae jreaacc|ea ae |e|+ae. ae teae e|

maaae ceaect+aae.e ae.ae ||a+m+rc+.

la solucin de Gram equipment

teatre|+aer jrece.+aer ae .ear|a+a

|||ea-|r+a|e 0a+ra|e|\ cea laac|eae. ae

.ear|a+a |acerjer+a+.

\+r|+aere. |||ea-|r+a|e |ewer||e\

.er.e.+r|+aere. ||aet|\ cea .ear|a+a

|ater+a+ (ae.+ct|.+c|ea .ear+)I|:

temj+ct||ec| 0a+ra |/0

\+r|e. a|.je.|t|.e. ae eatr+a+ ae .ear|a+a,

|ac|a|ae. ceamat+aere. ae eac|+.+m|eate,

|aterrajtere. +cc|ea+ae. jer c+||e

a|.je.|t|.e. ae j+re ae emereac|+

|t|erNet/|| e |e.|ceNet ceme rea ae

ceatre| j+r+ ceaect+r tr+a.lerm+aere. ae

lrecaeac|+, ceatre|+aere., meaa|e. ae |/:

.|.tem+. |aterl+ce ejer+aer-m+|a|a+/:c+a+

Ventajas

0a+ra|e|\ cem||a+ |+ laac|ea+||a+a ae

||t, .ear|a+a .er.e ea aa .e|e jreaacte.

|e e.te meae ae .e|e .e +|err+a c+||e.

cemjeaeate., .|ae t+m||ea e| t|emje

|ae aerm+|meate .e aea|c+ + |ae |e.

a|.t|ate. .|.tem+. .e cemaa||aea eatre .|.

|ecameat+c|ea e|ectr|c+ .|mj||lc+a+

||e\|||||a+a e.c+|+||||a+a cemj|et+.

tea I|: temj+ct||ec| 0a+ra |/0

ea |t|erNet/||, |+ rejrer+m+c|ea |+.

rej+r+c|eae. ae |+ j|+at+ .e jaeaea ||e.+r

+ c+|e ea ca+||a|er j+rte ae| maaae ae.ae

||a+m+rc+

|e. jreaacte. ae .ear|a+a ae |ec|we||

|atem+t|ea camj|ea |e. e.t+aa+re. ae

.ear|a+a cerre.jeaa|eate a|.jeaea ae

+jre|+c|eae. |e+|e. ae tercere.

Un especialista en helados se

concentra en operaciones fables

la solucin de seguridad escalable y fexible de Rockwell automation ha ayudado a Gram

equipment a optimizar el diseo de plantas industriales para la produccin de helados.

desde su sede en dinamarca, Gram equipment se conecta en lnea para solucionar

problemas y editar programas de las plantas de todo el mundo. la documentacin

elctrica simplifcada es slo una ms de las muchas ventajas de la solucin.

U