Proses Reduksi Langsung

Diunggah oleh

Ary CrootHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Proses Reduksi Langsung

Diunggah oleh

Ary CrootHak Cipta:

Format Tersedia

Makalah Pengetahuan Bahan :

PROSES REDUKSI LANGSUNG

Oleh :

Attabari Aldin Al Qudri Ramli Hamdani M.Udai Muntaha Fikri

(0805106010037) (0805106010040) (0805106010046) (0805106010055) (0805106010056)

Rahmad Mulyadi (0805106010071)

JURUSAN TEKNIK PERTANIAN FAKULTAS PERTANIAN UNIVERSITAS SYIAH KUALA 2012

I. PENDAHULUAN

Batu besi merupakan salah satu dari sekian banyak mineral berharga di Indonesia. Sampai saat ini besi juga merupakan mineral yang paling banyak digunakan dalam kehidupan. Dari tahun ke tahun tingkat produksi baja dunia terus mengalami peningkatan. Proses reduksi langsung merupakan salah satu metode pembuatan besi yang dikenal di dunia. Berbeda dengan teknologi pembuatan besi lainnya yang mengalami fasa cair, proses reduksi langsung dilakukan dengan menghindari fasa cair. Sampai saat ini produksi besi di dunia saat ini masih didominasi oleh proses blast furnace. Dengan terus bergulirnya isu penghematan energi dan mahanlnya harga kokas, maka peluang untuk penggunaan proses reduksi langsung akan semakin besar, mengingat proses reduksi langsung hanya menggunakan batu bara sebagai pereduksi. <br><br> Oleh karena itu, dengan analisa pengaruh temperatur dari percobaan suatu metode reduksi langsung bertujuan untuk mendapatkan temparatur yang efisien yang menghasilkan jumlah besi yang banyak tapi dalam temperatur lebih rendah,sehingga diharapkan biaya produksi akan menurun.<br><br> Reduksi langsung yang dilakukan adalah dengan cara memanaskan batu besi yang telah dicampur dengan batubara dalam oven. Pengaruh dari temperatur yang dianalisa dilakukan pada komposisi Fe2O3 dan C yang berbeda untuk setiap waktu pemanasan (5, 10, dan 20 menit). Variasi temperatur yang digunakan adalah600C, 800C, dan 1000C .Hasil dari penelitian ini, didapatkan bahwa dengan temperatur reduksi 900C dan 1000C menghasilkan intensitas Fe yang cukup besar. Sedangkan pada temperature 600C secara umum tidak terbentuk Fe.

II. PEMBAHASAN

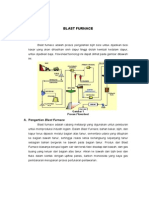

Proses Reduksi Langsung (Direct Reduction) Reaksi reduksi langsung terjadi didalam campuran besi oksidasi cair dengan karbon padat yaitu besi oksida cair dengan karbon padat. Reaksi reduksi tidak lansung terjadi dengan adanya sirkulasi gas CO dari reaksi reduksi. Kemudian aliran gas CO2 hasil reaksi dioksidasi dengan karbon padat dari batubara/kokas. Didalam tungku tanur tiup, gas preduktor bukan hanya berasal dari kokas, batubara/arang, tetapi ada gas preduktor lain yang terlibat dalam proses reaksi reduksi, antara lain adalah gas CH4 dan gas H2. Pembentukan gas tersebut berasal dari aliran udara yang sengaja dihembuskan kedalam tanur tiup. Pembuatan besi dapat dilakukan melalui proses reduksi langsung terhadap bijih. Cara ini dikenal dengan nama reduksi langsung terhadap bijh (direct reduction iron, DRI). Cara ini dilakukan melalui pemanasan briket atau pelet yang direduksi langsung oleh gas preduktor didalam wadah reaktor. Gas preduktor bisa dilakukan dengan pengaliran langsung gas reduktor atau kokas kedalam runag reaktor. Untuk lebih jelasnya lihat skematis Gambar 2.3

Gambar 2.3 Skematis gambar cara reduksi langsung bijih besi. Keterangan gambar : a. Bijih besi. b. Wadah bijih c. Masukan gas pereduktor(gas CO atau H2). d. api bahan bakar. e. dinding bata api.

Reaksi reduksi bijih besi (Hematit) Proses smelting didalam tungku tanur tiup (blast furnace) yang menghasilkan besi pig melibatkan reaksi karbotermik. Yaitu reaksi reduksi oksidasi pada suhu tinggi. Proses reaksi reduksi bisa secara langsung, sebagai berikut : - Reaksi reduksi langsung, besi oksida cair bereaksi langsung dengan karbon padat dengan persamaan reaksi FeOcair-padat + Cpadat Fe + COgas

- Reaksi reduksi tidak langsung, besi oksida cair bereaksi dengan gas CO, berlangsungnya reaksi melibatkan reaksi reduksi ganda dengan tahapan sebagai berikut 3 Fe2O3 + CO Fe3O4 + CO FeO + CO Fe3O4 + CO2 3FeO + CO2 Felogam + CO2 gas

Reaksi gas CO2 dengan karbon padat Cpadat + CO2 gas 2CO

Perbedaan reduksi langsung dan tidak langsung Reaksinya berbeda,pada reduksi tidak langsung Fe diperoleh dari beberapa tahap reaksi, pada reduksi langsung dengan1 tahap reaksi sudah dapat diperoleh Fe murni. Hasil akhirnya berbeda, Output dari reduksi tidak langsung adalah berupa Fe dalam keadaan cair (pig iron) , sedangkan output dari reduksi langsung adalah Fe dalam keadaan padat (sponge iron) Sumber gas reduktornya berbeda, indirect reduction menggunakan kokas untuk menghasilkan gas reduktor CO, sedangkan direct reduction menggunakan CH4 Kualitasnya berbeda, reduksi langsung menghasilkan besi dengan kualitas yang lebih baik daripada reduksi tidak langsung. Karena reduksi tidak langsung menggunakan kokas untuk menghasilkan gas reduktor. Kokas berasal dari batubara yang mengadung sulfur, dimana S tersebut dapat ikut masuk kedalam besi hasil reduksi, yang mengakibatkan besi mengalami retak panas (hot shortness).

III. KESIMPULAN

Reaksi reduksi langsung terjadi didalam campuran besi oksidasi cair dengan karbon padat yaitu besi oksida cair dengan karbon padat. Proses gas reduksi yang digunakan untuk mereduksi bijih besi didalam reaktor adalah gas hidrogen yang dinaikkan temperaturnya mencapai 960C dalam proses gas heater. Reaksi reduksi langsung, besi oksida cair bereaksi langsung dengan karbon padat dengan persamaan reaksi : FeO cair - padat + C padat Fe + COgas.

Anda mungkin juga menyukai

- Peoses Iron CarbideDokumen11 halamanPeoses Iron CarbideGanangPramudyaAhmadRifaiBelum ada peringkat

- Proses Pengolahan PT. TimahDokumen5 halamanProses Pengolahan PT. TimahAufa RazzqiaBelum ada peringkat

- SOLIDIFIKASIDokumen5 halamanSOLIDIFIKASIsupendiBelum ada peringkat

- Direct Reduction IronDokumen2 halamanDirect Reduction IronDavid Albert SitorusBelum ada peringkat

- Laporan Praktikum Korosi - Mohammad Ilham Daradjat - 1606904964 PDFDokumen66 halamanLaporan Praktikum Korosi - Mohammad Ilham Daradjat - 1606904964 PDFIlham DaradjatBelum ada peringkat

- Proses Pengolahan Bijih Besi Menjadi BesiDokumen10 halamanProses Pengolahan Bijih Besi Menjadi BesiNabila Zulfa LBelum ada peringkat

- Midrex, Arex, Durover, Dan Fior ProcessDokumen10 halamanMidrex, Arex, Durover, Dan Fior ProcessHerda BagasBelum ada peringkat

- KISI KISI TBBDokumen18 halamanKISI KISI TBBHanny NovrizaBelum ada peringkat

- Diagram PourbaixDokumen18 halamanDiagram Pourbaixagnyreza100% (1)

- TINJAUAN KOROSI LOGAMDokumen11 halamanTINJAUAN KOROSI LOGAMAghin AsrofiBelum ada peringkat

- Baja dan BesiDokumen18 halamanBaja dan Besimuhanif adnan khiarBelum ada peringkat

- Deskripsi Proses Hylsa III - Dian Sepala - 1006758962Dokumen4 halamanDeskripsi Proses Hylsa III - Dian Sepala - 1006758962Dian Sepala SihombingBelum ada peringkat

- Baja Tahan Karat PDFDokumen22 halamanBaja Tahan Karat PDFHayun Indra Nur ImanBelum ada peringkat

- Pembahasan Proses Merril-CroweDokumen5 halamanPembahasan Proses Merril-CroweM Chairul AnamBelum ada peringkat

- Pengertian AluminiumDokumen30 halamanPengertian Aluminiumrhendra464Belum ada peringkat

- Proses Peleburan Baja di EAF (Electric Arc FurnaceDokumen13 halamanProses Peleburan Baja di EAF (Electric Arc FurnaceFahrizalAkhmad100% (1)

- Blast Furnace ProsesDokumen8 halamanBlast Furnace ProsesRahayanti PrihartiniBelum ada peringkat

- BESITUANGDokumen12 halamanBESITUANGDennyHimawanBelum ada peringkat

- COREX Process Smelting ReductionDokumen31 halamanCOREX Process Smelting ReductionBen ZhaoBelum ada peringkat

- Blast FurnaceDokumen18 halamanBlast FurnaceYurri Hutami Zarra100% (1)

- UNTUK DOKUMEN TEKNOLOGI BESIDokumen8 halamanUNTUK DOKUMEN TEKNOLOGI BESIAkagami No PaulindraBelum ada peringkat

- Diagram Fe-Fe3CDokumen3 halamanDiagram Fe-Fe3CRaniya Nur NBelum ada peringkat

- 5 Reduksi LangsungDokumen41 halaman5 Reduksi LangsungSonny Subhansyah NasutionBelum ada peringkat

- Termodinamika Reduksi Bijih Besi RevisiDokumen17 halamanTermodinamika Reduksi Bijih Besi RevisiHandrizaHanifAsyrafiBelum ada peringkat

- Diagram Aliran Pengolahan LogamDokumen4 halamanDiagram Aliran Pengolahan LogamNabila Zulfa LBelum ada peringkat

- Teknologi RBB (Selasa Genap)Dokumen11 halamanTeknologi RBB (Selasa Genap)Arifo Gunawan CahyanegoroBelum ada peringkat

- Pengolahan Bijih TembagaDokumen12 halamanPengolahan Bijih TembagaWimpywimpyBelum ada peringkat

- Q&A Electrowinning X ElectrorefiningDokumen3 halamanQ&A Electrowinning X ElectrorefiningAkmal MuzakkiBelum ada peringkat

- TITANIUM KIMIADokumen17 halamanTITANIUM KIMIAAndi LusdionoBelum ada peringkat

- Pengolahan UraniumDokumen13 halamanPengolahan UraniumAlifTianto0% (1)

- Diagram EllinghamDokumen24 halamanDiagram EllinghamirmarahmaBelum ada peringkat

- KALSINASI BATU KAPURDokumen26 halamanKALSINASI BATU KAPURTiara RizqiahBelum ada peringkat

- 5 Aluminium Dan PaduannyaDokumen20 halaman5 Aluminium Dan PaduannyaichaBelum ada peringkat

- Refisi Sementasi CuDokumen8 halamanRefisi Sementasi CuEcko AjipBelum ada peringkat

- Proses Peleburan LogamDokumen9 halamanProses Peleburan LogamRoni Novison100% (3)

- Emas EkstraksiDokumen6 halamanEmas EkstraksiRhendy Al BorneyoBelum ada peringkat

- Proses Pemurnian Bijih TembagaDokumen25 halamanProses Pemurnian Bijih TembaganurulnajmisBelum ada peringkat

- TEORI PENGECORAN LOGAMDokumen32 halamanTEORI PENGECORAN LOGAMadiirmanBelum ada peringkat

- 8 Neraca MaterialDokumen30 halaman8 Neraca Materialgusti rama dhika100% (1)

- KOROSIDokumen5 halamanKOROSIcindyBelum ada peringkat

- Secondary MetallurgyDokumen6 halamanSecondary MetallurgyAlbarBelum ada peringkat

- Makalah Alloy StellDokumen25 halamanMakalah Alloy StellSang Sang Barongan100% (2)

- EFEK AGITASI PADA LAJU KOROSIDokumen31 halamanEFEK AGITASI PADA LAJU KOROSIRidho D'BoiceBelum ada peringkat

- Bab 1-5 Anodizing AluminiumDokumen36 halamanBab 1-5 Anodizing AluminiumGada WiraBelum ada peringkat

- Hidro vs PiroDokumen6 halamanHidro vs PiroMuh Fachrie AnggriawanBelum ada peringkat

- Pengolahan bijih tembagaDokumen4 halamanPengolahan bijih tembagaBryan Sang JuaraBelum ada peringkat

- BLAST FURNACEDokumen14 halamanBLAST FURNACEEka SafitriBelum ada peringkat

- Cara Pembuatan BajaDokumen14 halamanCara Pembuatan Bajamira100% (1)

- Smelting ReductionDokumen5 halamanSmelting ReductionAlbar100% (2)

- BESI TUANGDokumen12 halamanBESI TUANGPurkonTeaBelum ada peringkat

- Contoh Logam Alloy Dan Sifat NyaDokumen2 halamanContoh Logam Alloy Dan Sifat NyaKharisma Luthfiaratri100% (2)

- Elektroplating NikelDokumen11 halamanElektroplating NikelBeth MoscovitzBelum ada peringkat

- 03 Cu PyroDokumen42 halaman03 Cu PyroAsunBelum ada peringkat

- Proses Reduksi LangsungDokumen3 halamanProses Reduksi LangsungikaBelum ada peringkat

- Pengantar Proses ManufakturDokumen41 halamanPengantar Proses ManufakturAbrianto Akuan100% (1)

- PROSES REDUKSI BIJIK BESIDokumen7 halamanPROSES REDUKSI BIJIK BESIyusuf100% (1)

- Pengolahan LogamDokumen10 halamanPengolahan LogamRangga Alam IslamiBelum ada peringkat

- Ikhwan-Darmabakti HimametFT - Untirta TeknologiPembuatanBesidalamTanurTinggiDokumen4 halamanIkhwan-Darmabakti HimametFT - Untirta TeknologiPembuatanBesidalamTanurTinggitensai no tenshiBelum ada peringkat

- MukatDokumen7 halamanMukatMukat ArifBelum ada peringkat

- Bukti Bebas Pinjam NO.: /UN11.13/PK/2016Dokumen1 halamanBukti Bebas Pinjam NO.: /UN11.13/PK/2016Ary CrootBelum ada peringkat

- CO Kekuatan BahanDokumen2 halamanCO Kekuatan BahanAry CrootBelum ada peringkat

- CO Kekuatan BahanDokumen2 halamanCO Kekuatan BahanAry CrootBelum ada peringkat

- Penentuan Lokasi RTHDokumen2 halamanPenentuan Lokasi RTHAry CrootBelum ada peringkat

- Pekarangan Rumah BesarDokumen1 halamanPekarangan Rumah BesarAry CrootBelum ada peringkat

- Cara Kerja KoplingDokumen2 halamanCara Kerja KoplingSutrisno GokilBelum ada peringkat