Metodos de Fabricacion de Materiales Policristalinos y Monocristalinos

Diunggah oleh

stilojuanHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Metodos de Fabricacion de Materiales Policristalinos y Monocristalinos

Diunggah oleh

stilojuanHak Cipta:

Format Tersedia

Mtodos de Fabricacin de Materiales Policristalinos y Monocristalinos

Definicin

Monocristales: Cuando la disposicin atmica de un solido cristalino es perfecta, sin interrupciones, a lo largo de toda la muestra, el resultado es un monocristal. Todas las celdillas unidad estn entrelazadas o unidas del mismo modo y tinen la misma direccin. Los monocristales existen en la naturaleza, pero tambin se pueden generar artificialmente. El crecimiento de estos ltimos es, por lo general, difcil ya que el medio se debe controlar cuidadosamente. Si los extremos de un monocristal crecen sin impedimientos externos, el cristal adquiere una forma geomtrica regular con caras planas, como las que presentan algunas piedras preciosas. La forma refleja la estructura cristalina. En los ltimos aos los monocristales han aquirido extraordinaria importanciaen la moderna tecnologa, sobre todo en microelectronica, que emplea monocristales de silicio y de otros materiales. Policristalinos: La mayora de los solidos cristalinos son un conjunto de muchos cristales pequeos o granos. Este tipo de material se denomina policristalino. Se Esquematiza varias etapas de la solidificacin de una muestra policristalina. Al principio, aparecen pequeos cristales o nucleos en distintas posiciones. Estas orientaciones cristalogrficas son completamente al azar y estn indicadas por cuadros. Los granos pequeos crecen por la sucesiva adiccin a la estructura de atomos del liquido subenfriado. Los extremos de granos adyacentes interaccionan entre si al finalizar el proceso de solidificacin. Tambien existen algunas irregularidades en la disposicin atmica en la regin donde se unen dos granos.

Proceso de Fabricacion

De forma muy resumida, el proceso de fabricacin de una clula mono o policristalina se puede dividir en las siguientes fases:

Primera Fase: Obtencin del Silicio

A partir de las rocas ricas en cuarzo (formadas principalmente por SiO2, muy abundantes en la naturaleza) y mediante el proceso de reduccin con carbono, se obtiene Silicio con una pureza aproximada del 99%, que no resulta suficiente para usos electrnicos y que se suele denominar Silicio de grado

metalrgico.

La industria de semiconductores purifica este Silicio por procedimientos qumicos, normalmente destilaciones de compuestos colorados de Silicio, hasta que la concentracin de impurezas es inferior al 0.2 partes por milln. El material as obtenido suele ser llamado Silicio grado semiconductor y aunque tiene un grado de pureza superior al requerido en muchos casos por las clulas solares, ha constituido la base del abastecimiento de materia prima para aplicaciones solares, representando en la actualidad casi las tres cuartas partes del abastecimiento de las industrias de fabricacin de clulas.

Sin embargo, para usos especficamente solares, son suficientes (dependiendo del tipo de impureza y de la tcnica de cristalizacin), concentraciones de impurezas del orden de una parte por milln. Al material de esta concentracin se le suele denominar Silicio grado solar. Existen actualmente tres posibles procedimientos en distintas fases de experimentacin para la obtencin del Silicio grado solar, que proporcionan un producto casi tan eficaz como el del grado semiconductor a un coste sensiblemente menor.

Segunda Fase: Cristalizacin

Una vez fundido el Silicio, se inicia la cristalizacin a partir de una semilla. Dicha semilla es extrada del silicio fundido, este se va solidificando de forma cristalina, resultando, si el tiempo es suficiente, un monocristal. El procedimiento ms utilizado en la actualidad es el convencional mtodo Czochralsky, pudindose emplear tambin tcnicas de colado. El Silicio cristalino as obtenido tiene forma de lingotes. Tambin se plantean otros mtodos capaces de producir directamente el Silicio en lminas a partir de tcnicas basadas en la epitaxia, en crecimiento sobre soporte o cristalizacin a partir de Si mediante matrices. Se obtienen principalmente dos tipos de estructuras: una la monocristalina (con un nico frente de cristalizacin) y la otra la policristalina (con varios frentes de cristalizacin, aunque con unas direcciones predominantes). La diferencia principal radica en el grado de pureza del silicio durante el crecimiento/recristalizacin.

Tercera Fase: Obtencin de Obleas

El proceso de corte tiene gran importancia en la produccin de las lminas obleas a partir del lingote, ya que supone una importante perdida de material (que puede alcanzar el 50%). El espesor de las obleas resultantes suele ser del orden de 2-4mm.

Cuarta Fase: Fabricacion de la Celula y los Modulos

Una vez obtenida la oblea, es necesario mejorar su superficie, que presenta irregularidades y defectos debidos al corte, adems de retirar de la misma los restos que puedan llevar (polvo, virutas), mediante el proceso denominado decapado. Con la oblea limpia, se procede al texturizado de la misma (siempre para clulas monocristalinas, ya que las clulas policristalinas no admiten este tipo de procesos), aprovechando las propiedades cristalinas del Silicio para obtener una superficie que absorba con ms eficiencia la radiacin solar incidente. Posteriormente se procede a la formacin de un unin PN mediante deposicin de distintos materiales (compuestos de fsforo para las partes N y compuestos de boro para las partes P, aunque normalmente, las obleas ya estn dopadas con boro), y su integracin en la estructura del silicio cristalino.

El siguiente paso es la formacin de los contactos metlicos de la clula , en forma de rejilla en la cara iluminada por el Sol, y continuo en la cara posterior. La formacin de los contactos en la cara iluminada se realiza mediante tcnicas serigrficas, empleando ms reciente mente la tecnologa lser para obtener contactos de mejor calidad y rendimiento. El contacto metlico de la cara sobre la cual incide la radiacin solar suele tener forma de rejilla, de modo que permita el paso de la luz y la extraccin de corriente simultneamente. La otra cara est totalmente recubierta de metal. Una clula individual normal, con un rea de unos 75cm2 y suficientemente iluminada es capaz de producir una diferencia de potencial de 0.4V y una potencia de 1W. Finalmente, puede procederse a aadir una capa antirreflexiva sobre la clula, con el fin de mejorar las posibilidades de absorcin de la radiacin solar. Una vez concluidos los procesos sobre la clula, se procede a su comprobacin, previamente a su encapsulado, interconexin y montaje en los mdulos. En cuanto a la eficiencia de las diferentes tecnologas fotovoltaicas se pueden indicar ciertos valores aproximados. Para el caso del Silicio monocristalino sta se sita en, aproximadamente entre un 16 y un 25% mientras que en el policristalino actualmente es del 12-13% siendo posible que se eleve a corto plazo en un nivel similar al alcanzado ya para el monocristalino. Como resumen, en relacin a la tecnologa solar del silicio mono o policristalino, se puede indicar que su situacin es madura, pero no obstante existe un amplio aspecto de posibles mejoras, muchas de ellas analizadas y verificadas en profundidad en laboratorios. Otros posibles materiales para la fabricacin de clulas solares es el Silicio amorfo. Esta tecnologa permite disponer de clulas de muy delgado espesor, lo cual presenta grandes ventajas. Adicionalmente su proceso de fabricacin es, al menos tericamente, ms simple y sustancialmente ms barato. La eficiencia es comparativamente algo menor que en los casos anteriores (6-8%) y todava no se dispone de datos suficientes en cuanto a su estabilidad. Su principal campo de aplicacin en la actualidad son los relojes, juguetes, calculadoras y otras aplicaciones de consumo. Dentro de las aplicaciones energticas equivalentes a las de la tecnologa del Silicio cristalino, su versatilidad es muy adecuada para la confeccin de mdulos semitransparentes empleados en algunas instalaciones integradas en edificios.

Anda mungkin juga menyukai

- MF1087_1 - Limpieza de cristales en edificios y localesDari EverandMF1087_1 - Limpieza de cristales en edificios y localesPenilaian: 1 dari 5 bintang1/5 (1)

- Practica 1 Seguridad en Laboratorio de ElectromagnetismoDokumen10 halamanPractica 1 Seguridad en Laboratorio de ElectromagnetismoAnne HarperBelum ada peringkat

- Endurecimiento Por DispersionDokumen9 halamanEndurecimiento Por Dispersionrulo100% (1)

- Evidencia 3 - Sistemas MecanicosDokumen14 halamanEvidencia 3 - Sistemas Mecanicosvictor eduardo barona benavidesBelum ada peringkat

- Materiales - 4 CapituloDokumen9 halamanMateriales - 4 CapituloCristian KanoBelum ada peringkat

- Practica 3 Cristalografà - A Geométrica y Alotropà - ADokumen6 halamanPractica 3 Cristalografà - A Geométrica y Alotropà - AIvanOribioAlarconBelum ada peringkat

- Practica 3. Defectos Cristalinos en Los Materiales.Dokumen21 halamanPractica 3. Defectos Cristalinos en Los Materiales.Miguel Abraham Hernández Villa100% (1)

- Laboratorio Generador de Van Der GraafDokumen14 halamanLaboratorio Generador de Van Der GraafTeban AmézquitaBelum ada peringkat

- Informe Ensayo CharpyDokumen11 halamanInforme Ensayo CharpyDaniel RuedaBelum ada peringkat

- Examen Tipo TM 1d 190219Dokumen1 halamanExamen Tipo TM 1d 190219carlos gonzalezBelum ada peringkat

- Termofluidos Informe Perdidas en TuberiasDokumen7 halamanTermofluidos Informe Perdidas en TuberiasDoménica CarrascoBelum ada peringkat

- Arreglos de resistencias: medición y cálculo de resistencias equivalentesDokumen6 halamanArreglos de resistencias: medición y cálculo de resistencias equivalentesEdgar AscencioBelum ada peringkat

- Preguntas Tarea en ClaseDokumen6 halamanPreguntas Tarea en ClaseEDISON CHONILLO80% (5)

- Orígenes e importancia de la mecánica clásicaDokumen3 halamanOrígenes e importancia de la mecánica clásicaCarolinaBelum ada peringkat

- Cuestionario Parte 10 y 13Dokumen4 halamanCuestionario Parte 10 y 13andromeda jujhiBelum ada peringkat

- Propiedades y usos de las aleaciones de cobre y aluminioDokumen2 halamanPropiedades y usos de las aleaciones de cobre y aluminioSergio Diaz CardonaBelum ada peringkat

- Aplicaciones de Los Métodos NuméricosDokumen2 halamanAplicaciones de Los Métodos Numéricosluis gerardo ulin hernandezBelum ada peringkat

- 15Dokumen3 halaman15luis cordovaBelum ada peringkat

- Información Uniones Por EmpaquesDokumen4 halamanInformación Uniones Por Empaquesyaya1828Belum ada peringkat

- Energía de Enlace o Energía de Ligadura o Energía de UniónDokumen13 halamanEnergía de Enlace o Energía de Ligadura o Energía de UniónquierocomeralizBelum ada peringkat

- Actividad 03 A 07 MayoDokumen1 halamanActividad 03 A 07 MayoDaniel ParedesBelum ada peringkat

- Estructura Cristalina de Materiales IonicosDokumen8 halamanEstructura Cristalina de Materiales IonicosBrillit Alarcon QuirozBelum ada peringkat

- U1 A18Dokumen4 halamanU1 A18OSCAR ALFREDO CASTILLO MELGOSABelum ada peringkat

- Exercise de FisicaDokumen6 halamanExercise de FisicaVioleta MachacaBelum ada peringkat

- Unidad I. Campo y Potencial ElectricoDokumen152 halamanUnidad I. Campo y Potencial ElectricoMaria Jose Guarin EscañoBelum ada peringkat

- Ejer Cici OsDokumen3 halamanEjer Cici OsYHON NELSON YANA HUANCABelum ada peringkat

- Verificacion de Engranes Vernier de Modulos Practica 7Dokumen5 halamanVerificacion de Engranes Vernier de Modulos Practica 7Alex PiñaBelum ada peringkat

- Imperfecciones Cristalinas PDFDokumen17 halamanImperfecciones Cristalinas PDFANDERSSONBelum ada peringkat

- Deformación y Endurecimiento de PlásticosDokumen7 halamanDeformación y Endurecimiento de PlásticosTimmy Otul Fechas RayoBelum ada peringkat

- Trabajo en Clase Unidad 1Dokumen7 halamanTrabajo en Clase Unidad 1Ismael Medina0% (1)

- Difraccion Rayos X Soluciones PDFDokumen21 halamanDifraccion Rayos X Soluciones PDFRicardo GrajalesBelum ada peringkat

- Conclusión Lab#1 MaterialesDokumen1 halamanConclusión Lab#1 MaterialesMoisésBelum ada peringkat

- Materiales Con Memoria de FormaDokumen17 halamanMateriales Con Memoria de FormaBautista Rdgo100% (3)

- Presentación1 MaterialesDokumen19 halamanPresentación1 MaterialesYulieth VillamilBelum ada peringkat

- Práctica - 2 Ciencia de Los Materiales IiDokumen5 halamanPráctica - 2 Ciencia de Los Materiales IiGuussttBelum ada peringkat

- Equilibrio de Una Particula en Tres DimensionesDokumen6 halamanEquilibrio de Una Particula en Tres DimensionesJhon Alex Villanueva Sanchez78% (9)

- Practica 8Dokumen13 halamanPractica 8OmarDavidMondragonNietoBelum ada peringkat

- UNIDAD 1 - MC 115 - 2021-2 Def. Plastc-Rec.C.A.Dokumen81 halamanUNIDAD 1 - MC 115 - 2021-2 Def. Plastc-Rec.C.A.PIERO ALDO SIMBRON SANCHEZBelum ada peringkat

- SOLIDIFICACION DE POLIMEROS Trabajo en GrupoDokumen6 halamanSOLIDIFICACION DE POLIMEROS Trabajo en GrupoJose ColodroBelum ada peringkat

- Ec1 17 - 20Dokumen2 halamanEc1 17 - 20jotache2405Belum ada peringkat

- Fallas Por Fatiga Resultantes de Carga Variable PDFDokumen17 halamanFallas Por Fatiga Resultantes de Carga Variable PDFIgnacio CastañedaBelum ada peringkat

- Resumen Del Capitulo 3 Termodinámica Grupo N°4Dokumen7 halamanResumen Del Capitulo 3 Termodinámica Grupo N°4RolexBelum ada peringkat

- Que Es Un Material CristalinoDokumen2 halamanQue Es Un Material CristalinoTJ Klein AldairBelum ada peringkat

- Cuestionario Examen Unidad 1Dokumen4 halamanCuestionario Examen Unidad 1Dilan CH100% (1)

- Ejercicios Del Capitulo 4Dokumen7 halamanEjercicios Del Capitulo 4Alex Fabricio Navarrete TorresBelum ada peringkat

- Orden de Corto AlcanceDokumen6 halamanOrden de Corto AlcanceCarolina NoveloBelum ada peringkat

- Difusion de PolimerosDokumen8 halamanDifusion de PolimerosIrving Leon Santos0% (1)

- Problemario - 2. Campo EléctricoDokumen8 halamanProblemario - 2. Campo EléctricoLucia DominguezBelum ada peringkat

- Metales Aplicados en Las Especialidades de La Ingeniería MecánicaDokumen4 halamanMetales Aplicados en Las Especialidades de La Ingeniería MecánicaJonatan Goicochea BaconBelum ada peringkat

- Informe Ensayo de TensionDokumen10 halamanInforme Ensayo de TensionMiguel Cardenas0% (1)

- Ensayo de FlexionDokumen4 halamanEnsayo de FlexionMaria Jose CarrilloBelum ada peringkat

- 06 Actividad 06 Diagrama de FasesDokumen4 halaman06 Actividad 06 Diagrama de FasesJULIO CESAR SALAZAR ALVAREZ100% (1)

- tamaño_granos_ASTMDokumen15 halamantamaño_granos_ASTMPablo Daniel Choque AlvizBelum ada peringkat

- Procesos de UnionDokumen4 halamanProcesos de UnionIvann MoralesBelum ada peringkat

- Ejercicios Flexion 2018-2Dokumen6 halamanEjercicios Flexion 2018-2Jesús SilvaBelum ada peringkat

- Deber Nuevos Materiales 6.1 6.9Dokumen5 halamanDeber Nuevos Materiales 6.1 6.9SotalinBelum ada peringkat

- Prblemas Cap Vi Xiv XviDokumen92 halamanPrblemas Cap Vi Xiv XviRonie Sandi MendozaBelum ada peringkat

- Tarea N-1 Materiales MetalicosDokumen8 halamanTarea N-1 Materiales MetalicosKlinsmann DiegoBelum ada peringkat

- Método Czochralski para El Crecimientos de Lingotes para La Creación de La Célula FotovoltaicaDokumen3 halamanMétodo Czochralski para El Crecimientos de Lingotes para La Creación de La Célula Fotovoltaicapablo tenecotaBelum ada peringkat

- Investigacion Del Crecimiento de CristalesDokumen7 halamanInvestigacion Del Crecimiento de CristalesBrayan HrenandezBelum ada peringkat

- Documentos PCI Combustibles Carburantes Final Valores Update 2014 0830376aDokumen1 halamanDocumentos PCI Combustibles Carburantes Final Valores Update 2014 0830376aReember Alex Arteaga TiconaBelum ada peringkat

- 15 Anex Calc Chimenea Evacua HumosDokumen288 halaman15 Anex Calc Chimenea Evacua HumosstilojuanBelum ada peringkat

- Guia Calculo Calor Util Hchp-Echp-PESDokumen48 halamanGuia Calculo Calor Util Hchp-Echp-PEScarlitosdelugoBelum ada peringkat

- Relacion Defectos Del Punto y La Difusion en Estado Solido Con Las Tecnologias Electric AsDokumen3 halamanRelacion Defectos Del Punto y La Difusion en Estado Solido Con Las Tecnologias Electric AsstilojuanBelum ada peringkat

- Calc Chimenea Evacua HumosDokumen12 halamanCalc Chimenea Evacua Humosgandaras69832653Belum ada peringkat

- Descripcion de Los Nanomateriales Caracteristicas Mas Relevantes y Sus AplicacionesDokumen4 halamanDescripcion de Los Nanomateriales Caracteristicas Mas Relevantes y Sus Aplicacionesstilojuan67% (3)

- Informe de Metodo de SpeedyDokumen8 halamanInforme de Metodo de SpeedyRuffo Laguna100% (5)

- Cuáles Son Los Pasos Secuenciales para Ejecutar El Montaje y Desmontaje de Los Siguientes Mecanismos (Recuperado Automáticamente)Dokumen14 halamanCuáles Son Los Pasos Secuenciales para Ejecutar El Montaje y Desmontaje de Los Siguientes Mecanismos (Recuperado Automáticamente)Isabel elena Flores SalvadorBelum ada peringkat

- Gestion 3Dokumen9 halamanGestion 3Camilo Aponte BBelum ada peringkat

- Curso DeL Sistema de Compresiòn de Gas Amargo (Final)Dokumen21 halamanCurso DeL Sistema de Compresiòn de Gas Amargo (Final)Rodolfo CruzBelum ada peringkat

- Código en Matlab para El ProblemaDokumen4 halamanCódigo en Matlab para El ProblemaJose Gabriel Tortello NietoBelum ada peringkat

- Sistemas dispersos según tamaño y naturaleza de fasesDokumen6 halamanSistemas dispersos según tamaño y naturaleza de fasesCristianCortezBeizagaBelum ada peringkat

- Unidad 7.1. Velocidad de ReacciónDokumen7 halamanUnidad 7.1. Velocidad de ReacciónFRANCISCO ALEJANDRO CULMA GONZALEZBelum ada peringkat

- Informe Tema 10 Lab - FisicoquimicaDokumen17 halamanInforme Tema 10 Lab - FisicoquimicaDaniel Vargas TrujilloBelum ada peringkat

- PasivadoDokumen3 halamanPasivadoCharlie Q ChapaBelum ada peringkat

- Tema 1Dokumen36 halamanTema 1fernanquinBelum ada peringkat

- EsteroidesDokumen56 halamanEsteroidesapi-3702222100% (2)

- Extracción de cafeína de comprimidos farmacéuticosDokumen4 halamanExtracción de cafeína de comprimidos farmacéuticosfcbarcelona-08hotmail.com100% (1)

- Crioprotectores JonathanDokumen5 halamanCrioprotectores JonathanJonathan BcBelum ada peringkat

- Balanza CuantiDokumen9 halamanBalanza CuantiCocarico Quispe Jhoseline RosyBelum ada peringkat

- Análisis Organoléptico Del PescadoDokumen7 halamanAnálisis Organoléptico Del PescadoBremel Galvez RodasBelum ada peringkat

- 4 Anexos GlandularesDokumen17 halaman4 Anexos GlandulareslekatBelum ada peringkat

- Medición caudal presión codoDokumen8 halamanMedición caudal presión codoJean Pierre Martínez GuerreroBelum ada peringkat

- La PallozaDokumen4 halamanLa PallozaRocio Sandoval LazarteBelum ada peringkat

- 1.las Salinas de La MalaháDokumen129 halaman1.las Salinas de La MalahádrakpoBelum ada peringkat

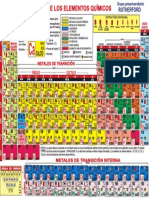

- Tabla Periodica ActualDokumen1 halamanTabla Periodica ActualKevin Teran Ayay90% (10)

- Diseño de facilidades de producción de crudo pesadoDokumen124 halamanDiseño de facilidades de producción de crudo pesadoHelver Crispiniano Alvarez Castro100% (1)

- Cinética Química, Catálizadores SólidosDokumen16 halamanCinética Química, Catálizadores SólidosCarlos CorcueraBelum ada peringkat

- AspirinaDokumen12 halamanAspirinaLili PavaBelum ada peringkat

- Ácidos grasos: clasificación, propiedades y efectos en la saludDokumen20 halamanÁcidos grasos: clasificación, propiedades y efectos en la saludFede RiosBelum ada peringkat

- ElectrocoagulaciónDokumen14 halamanElectrocoagulaciónGustavo XavierBelum ada peringkat

- Acido BaseDokumen19 halamanAcido BasepanteraonccaBelum ada peringkat

- Informe Final Pastas DentalesDokumen7 halamanInforme Final Pastas Dentales4606115502100% (1)

- Yacimiento Tipo IOCGDokumen24 halamanYacimiento Tipo IOCGMaribel Gatita PererozaBelum ada peringkat

- Semana 5 Enlace Quimico LolaDokumen39 halamanSemana 5 Enlace Quimico LolaAlex Anderson Casca BolivarBelum ada peringkat

- Sistema de gestión BASCDokumen58 halamanSistema de gestión BASCLuis Alberto Sandoval Morales100% (1)