Fraccionamiento de Gas

Diunggah oleh

Jorge SalyRosasHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Fraccionamiento de Gas

Diunggah oleh

Jorge SalyRosasHak Cipta:

Format Tersedia

Repblica Bolivariana de Venezuela Ministerio del Poder Popular para la Educacin Superior U. N. E.

Rafael Mara Baralt Programa: Ingeniera y Tecnologa Proyecto: Ingeniera de Gas Asignatura: Fraccionamiento Altagracia Edo. Zulia

Realizado por:

Cueva Wilendris C.I.: 19.117.351

Altagracia, Junio de 2010. 1.- Fraccionamiento

Una vez que los hidrocarburos lquidos han sido retirados de la corriente de gas, deben ser separados en corrientes de productos vendibles. Las corrientes de productos ms comunes son el C3, C4 y C5+. Por lo general en la etapa de produccin, el C3 y el C4 se encuentran combinados y se los llama Gases licuados de petrleo (GLP). La separacin de estas corrientes de productos se denomina fraccionamiento. El fraccionamiento utiliza la diferencia de puntos de ebullicin de dos o ms componentes para efectuar una separacin y se lleva a cabo por medio de la utilizacin de torres de fraccionamiento.

El nmero de torres de fraccionamiento requeridas est en funcin de los productos licuables a obtener. La unidad de fraccionamiento se utiliza para separar mezclas complejas de gas en productos individuales. El fraccionamiento de la mezcla en sus componentes se efecta basndose

en la volatilidad relativa de cada uno. Las dificultades en la separacin estn directamente relacionadas con la volatilidad relativa y la uniformidad del componente bsico.

Virtualmente todo el gas que se procesa en una planta para obtener hidrocarburos licuables, requiere al menos una torre de fraccionamiento para poner al producto en las especificaciones tcnicas normalizadas, para su posterior comercializacin.

En el regenerador se aplica calor para gasificar al lquido. Este gas asciende por la columna mientras va contactando al lquido que desciende y deja la columna por la parte superior ingresando en un condensador, donde debido a la accin de un sistema de enfriamiento, se convierte al estado lquido.

Una vez licuado, ingresa nuevamente en la torre como reflujo, para evitar que el componente ms pesado salga por la parte superior con la corriente gaseosa. A los efectos de lograr una eficiente separacin de los componentes, es necesario que las dos fases tengan un ntimo contacto entre s, para lo cual se intercalan en la torre a determinados espaciamientos, bandejas o laberintos que provocan justamente este contacto entre el lquido y la corriente de gas dentro de la columna.

La fase gaseosa en esta etapa, ser enfriada dando como resultado la condensacin de alguno de los componentes ms pesados mientras la fase lquida ser calentada desprendiendo los componentes ms livianos. En realidad los componentes ms pesados se alojarn en el fondo de la torre y el producto es denominado usualmente producto de fondo.

En el proceso, la fase lquida es continuamente enriquecida por los componentes livianos, conformando el producto de la cabeza. La parte gaseosa saliendo por la cabeza de la columna, puede ser total o parcialmente condensado.

En un condensador total, todo el vapor ser condensado y en forma de lquido regresar a la columna componiendo el reflujo, manteniendo la misma composicin que el destilado que sale por la cabeza de la columna o torre. En la mayora de los casos, slo una parte de la fase gaseosa entra en el condensador para convertirse en el lquido necesario para el proceso de reflujo. El gas, en condiciones de equilibrio con el lquido, continuar el circuito de proceso, fuera de la torre.

2.- Diferencias de la torre de fraccionamiento con los Separadores

Una vez en la superficie, el gas natural asociado es sometido a un proceso de separacin de lquidos (petrleo, condensado y agua), por medio de unos equipos llamados separadores, los cuales separan mezclas de dos o ms fases. Estas mezclas pueden estar formadas por: una fase vapor y una lquida; una fase vapor y una slida; dos fases lquidas inmiscibles (aceite/agua); una fase vapor y dos lquidas o alguna otra combinacin de las anteriores. Estos recipientes son normalmente los equipos iniciales en muchos procesos.

Se diferencian de las torres de fraccionamiento en que estas realizan una destilacin fraccionaria, es decir, obtienen por separado etano, propano, butano normal e isobutano, gasolina natural y nafta residual. En esta, el proceso consiste en el calentamiento de la mezcla, provocando as una serie completa de evaporaciones y condensaciones parciales en toda la longitud de la columna de fraccionamiento.

Por otro lado, para que el gas pase a la torre de fraccionamiento necesita ver sido separado previamente; ya que La unidad de fraccionamiento se utiliza para separar mezclas complejas de gas en productos individuales.

3.- Procesos Petroqumicos

Del petrleo se obtienen determinados compuestos que son la base de diversas cadenas productivas que determinan en una amplia gama de productos denominados petroqumicos que se utilizan en las industrias de fertilizantes, plsticos, alimenticia, farmacutica, qumica y textil, entre otras.

Las principales cadenas petroqumicas son las del gas natural, las olefinas ligeras (etileno, propileno y butenos) y la de los aromticos. La cadena del gas natural se inicia con el proceso de reformacin con vapor por medio del cual el metano reacciona catalticamente con agua para producir el llamado gas de sntesis, que consiste en una mezcla de hidrgeno y xidos de carbono. El descubrimiento de este proceso permiti la produccin a gran escala de hidrgeno, haciendo factible la produccin posterior de amonaco por su reaccin con nitrgeno, separado del aire. El amonaco es la base en la produccin de fertilizantes.

Tambin a partir de los componentes del gas de sntesis se produce metanol, materia prima en la produccin de metil-terbutil-ter y teramil-metil-ter, componentes de la gasolina; otra aplicacin es su uso como solvente en la industria de pinturas.

La cadena del etileno se inicia a partir del etano recuperado del gas natural en las plantas criognicas, el cual se somete a un proceso de descomposicin trmica para producir etileno principalmente, aunque tambin se forma hidrgeno, propano, propileno, butano, butilenos, butadieno y gasolina piroltica. Del etileno se producen un gran nmero de derivados, como las diferentes clases de polietilenos cuyas caractersticas dependen del proceso de polimerizacin; su aplicacin se encuentra en la produccin de plsticos, recubrimientos, moldes, etc.

Por otro lado, el etileno puede reaccionar con cloro para producir dicloroetano y posteriormente monmero de cloruro de vinilo, un componente fundamental en la industria del plstico, y otros componentes clorados de uso industrial. La oxidacin del etileno produce oxido de etileno y glicoles, componentes bsicos para la produccin de polister, as como de otros componentes de gran importancia para la industria qumica, incluyendo las resinas PET (poli etiln tereftalato), actualmente usadas en la fabricacin de botellas para refresco, medicinas, etc. El monmero de estireno, componente fundamental de la industria del plstico y el hule sinttico, se produce tambin a partir del etileno, cuando ste se somete, primero a su reaccin con benceno para producir etilbenceno y despus a la deshidrogenacin de este compuesto. El acetaldehdo, componente bsico en la produccin de cido actico y otros productos qumicos, tambin se produce a partir del etileno.

Otra olefina ligera, el propileno, que se produce ya sea por deshidrogenacin del propano contenido en el gas LP, como subproducto en las plantas de etileno o en las plantas de descomposicin cataltica fluida FCC de refineras, es la base para la produccin de polipropileno a travs de plantas de polimerizacin. Otro producto derivado del propileno y del amonaco es el acrilonitrilo, de importancia fundamental en la industria de las fibras sintticas. Del propileno se puede producir alcohol isoproplico de gran aplicacin en la industria de solventes y pinturas, as como el xido de propileno; otros derivados del propileno son el cido acrlico, la acrolena, compuestos importantes en la industria del plstico. Como derivado de la deshidrogenacin de los butenos o bien como subproducto del proceso de fabricacin del etileno, se obtiene el 1,3 butadieno, que es una materia prima fundamental en la industria de los elastmeros, llantas para toda clase de vehculos, juntas, sellos, etc. Una cadena fundamental en la industria petroqumica se basa en los aromticos (benceno, tolueno y xilenos). La nafta virgen obtenida del petrleo crudo contiene parafinas, naftnicos y aromticos en el

intervalo de 6 a 9 tomos de carbono. Esta fraccin del petrleo, despus de un hidrotratamiento para eliminar compuestos de azufre, se somete al proceso de Reformacin BTX, el cual promueve fundamentalmente las reacciones de ciclizacin de parafinas y de deshidrogenacin de naftnicos, con lo cual se obtiene una mezcla de hidrocarburos rica en aromticos. Estos componentes se separan, primero del resto de los hidrocarburos a travs de un proceso de extraccin con solvente, y despus entre ellos, por medio de diversos esquemas de separacin. En procesos ulteriores se ajusta la proporcin relativa de los aromticos a la demanda del mercado, por ejemplo, convirtiendo tolueno en benceno por hidrodealquilacin, o bien en la isomerizacin de xilenos, para aumentar la produccin de orto-xileno.

Otro proceso fundamental es la desproporcionalizacin de los aromticos pesados para incrementar la produccin de benceno, tolueno y xilenos. Una vez separados los aromticos, se inicia la cadena petroqumica de cada uno de ellos. El benceno es la base de produccin de ciclohexano y de la industria del nylon, as como del cumeno para la produccin industrial de acetona y fenol; el tolueno participa de una forma importante en la industria de los solventes, explosivos y en la elaboracin de poliuretanos. Los xilenos son el inicio de diversas cadenas petroqumicas, principalmente la de las fibras sintticas. 4.- Procesos Criognicos.

Criognico, palabra definida como "la ciencia que trata la produccin de las bajas temperaturas y sus efectos en las propiedades de la materia". El significado de la palabra de por s identifica al proceso como transformaciones sobre la base de enfriamientos.

Es en una planta criognica de gas natural, en la cual la mayora de sus componentes se condensan a lquidos. Los componentes gaseosos que al condensarse forman una mezcla de hidrocarburos lquidos se le conocen como Lquidos del Gas Natural (LGN). La mezcla de LGN contiene una gran cantidad de hidrocarburos que luego pueden ser separados como productos individuales, como propano, gasolina y materias primas en la petroqumica.

El proceso criognico se ha aplicado como el proceso ms econmico en la recuperacin de un alto porcentaje de hidrocarburos ms pesados que el metano. Especficamente el proceso criognico busca la recuperacin del etano y los hidrocarburos ms pesados como el propano, butano y gasolina natural. Diferentes variaciones de este proceso son capaces de remover ms del 85% de etano y esencialmente todos los hidrocarburos pesados encontrados en el gas natural. Otros procesos pueden ser ms apropiados cuando la meta es recuperar propano y componentes

ms pesados. La mayor ventaja de la planta criognica, en trminos de recuperacin, es la habilidad de recuperar etano y altas cantidades de propano.

Las bajas temperaturas se pueden obtener mediante el principio de turbo expansin o por enfriamiento en cmaras de refrigerantes tipo chillers. Bajo determinadas circunstancias entonces, resulta econmico procesar el gas para una alta recuperacin del etano utilizando slo temperaturas extremadamente bajas con presin moderada como las plantas criognicas; las que son prcticas y econmicas para la industria de procesamiento de gas natural con el desarrollo del turbo expandir.

Este tipo de proceso resulta ms apropiado en aquellos casos donde el gas de alta presin se encuentre disponible y el uso final del gas a baja presin y relativamente cerca del punto de procesamiento. En este sistema ms moderno y de alto rendimiento, mediante turbinas se logra una expansin, logrando temperaturas muy bajas, lo cual permite la ms eficiente separacin de todos los pesados, logrando una calidad comercial excelente de cualquier producto.

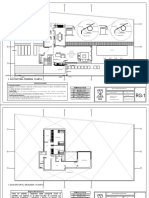

4.1.- Elementos de una Planta con Turbo Expansor.

Esquema de una Planta Turbo Expansora.

Deshidratacin de gas: El gas producido que fluye a la planta procesadora lleva vapor de agua como parte de la mezcla. La cantidad de vapor de agua depende de la presin y temperatura del gas, pero podemos asegurarnos que por cualquier combinacin de presin y temperatura el gas llevar tanta agua posible como pueda. Decimos que el gas es saturado con vapor de agua a sus condiciones de presin y temperatura. Si a este vapor de agua se le permite entrar con el gas, cuando lo enfriemos en la planta criognica, este se convertir en hielo slido se formarn hidratos en combinacin con los otros componentes gaseosos. El vapor de agua debe ser removido a travs de este proceso para luego admitir el gas en la planta turbo expansora.

Intercambiadores de Calor: Para operar con eficiencia las plantas criognicas realizan el uso extensivo de equipos de intercambiadores de calor. El primer intercambiador de calor en cualquier planta de procesos criognicos es el intercambiador de la entrada del gas/gas residuo.

En este intercambiador el gas de entrada caliente cede su calor al gas de residuo frio, el cual se torna ms clido. El diseo general de esta importante pieza del equipo puede variar mucho de una planta a otra, y pueden existir intercambiadores de una, dos o ms fases. Los intercambiadores ms usados en los procesos criognicos son los de placas y aletas de aluminio.

Separadores: Las plantas turbo expansoras requieren uno o ms separadores. La funcin mas importante de los separadores es evitar que los lquidos entren al turbo expansor, donde podran hacer dao.

Compresor/Expansor: El expansor es una turbina de un solo impulsor similar a una turbina de vapor. Es una mquina de rueda libre que reduce la presin y la temperatura de una corriente de gas y convierte la energa de la presin del gas en trabajo til. El trabajo es extrado por un compresor centrfugo de acoplamiento directo que vuelve a comprimir la corriente de gas despus de que los lquidos condensados LGN se han extrado. (El expansor y compresor ocupan los extremos opuestos de un eje comn) Esta combinacin del expansor y el compresor en una sola mquina se conoce por una variedad de nombres, como expansor / compresor, ExpanderBrakeCompressor y Expander Booster-Compressor. El expansor/compresor es el corazn de la planta criognica.

Vlvula J-T: La vlvula J-T es un requerimiento de la planta turbo-expansora, aun sabiendo que es raramente usada. Es una vlvula de control ordinaria usada para bajar la presin y expandir el volumen de la presin alta de un gas. La combinacin de la presin reducida y la expansin del volumen da como resultado una baja temperatura, que conlleva a la condensacin del LGN. Este fenmeno de enfriamiento es conocido como el Joule-Thomson efecto J-T, nombrado por el primer fsico que lo aplico.

Demetanizador: Cuando enfriamos un gas para condensar sus hidrocarburos mas pesados, esperamos extraer o recuperar la cantidad maxima de LGN. De algn modo, una gran cantidad de metano tambien se condensar y se convertir en parte de la mezcla. El metano es indeseable por dos razones: primero, el metano tiene valor 0 como LGN, y segundo el metano eleva la presin de vapor de la mezcla de LGN y puede causar dificultades en el trasporte de lquidos. La mayora del metano es antes removida del LGN en la mezcla demetanizadora.

Sistema Refrigerante: Cuando la corriente de gas de alimentacin es especialmente rica en etano y los hidrocarburos ms pesados, a veces es necesaria la refrigeracin extra para mantener

la eficacia de recuperacin de LGN. El enfriamiento adicional se proporciona por el flujo del gas de alimentacin a travs de un refrigerador.

Recompresor: Una desventaja de la unidad de recuperacin turbo expansora de LGN es que produce un gas de residuo con baja presin. La presin de este gas debe incrementarse si va a entrar a una lnea de gas o va a ser reinyectado. Un recompresor de gas de residuo es necesario al lado de un turbo expansor.

Tuberas y Recipientes: Los equipos utilizados en el servicio criognico debern estar construidos con materiales que puedan resistir los bajas temperaturas involucradas. El acero al carbono ordinario no es adecuado porque se vuelve suficiente frgil para romperse en tales condiciones. El Acero al carbono ordinario (0,20 al 0,35% C) mantiene su resistencia slo hasta -29 C (-20F). A temperaturas ms bajas, el nquel debe ser agregado a la bajas emisiones de carbono para hacer de la mezcla un metal apropiado y posible hasta -195 C (-320F). El Nquel y el cromo son los aditivos ms utilizados en la produccin de las diferentes calidades de aceros inoxidables, ya que tienen un grado de hasta -250 C (-425F). Varios grados de acero inoxidable 304 contienen de 18 a 20% de cromo y de 8 a 10,5 o 12% de nquel, mientras que 316 inoxidable se compone de 16 a 18% de cromo, 10 a 14% de nquel y 2 a 3% de molibdeno. Ambos incluyen cantidades menores de otros elementos: 2% de manganeso y 1% de silicio, pero menos de 0.1% de carbono. La siguiente tabla es una lista de los materiales utilizados a bajas temperaturas:

5.- Destilacin

Es la operacin de separar, mediante vaporizacin y re-condensacin, los diferentes componentes lquidos, solido en liquido o gases licuados de una mezcla, aprovechando los diferentes puntos de ebullicin (temperaturas de ebullicin) de cada una de las sustancias ya que el punto de ebullicin es una propiedad intensiva de cada sustancia, es decir, no vara en funcin de la masa o el volumen, aunque s en funcin de la presin.

El objetivo principal de la destilacin es separar una mezcla de varios componentes aprovechando sus distintas volatilidades, o bien separar los materiales voltiles de los no voltiles. En la evaporacin y en el secado, normalmente el objetivo es obtener el componente menos voltil; el

componente ms voltil, casi siempre agua, se desecha. Sin embargo, la finalidad principal de la destilacin es obtener el componente ms voltil en forma pura. 5.1.- Tipos de Destilacin.

Destilacin Fraccionada: Este proceso se utiliza mucho en la industria, no slo para mezclas simples de dos componentes (como alcohol y agua en los productos de fermentacin, oxgeno y nitrgeno en el aire lquido), sino tambin para mezclas ms complejas como las que se encuentran en el alquitrn de hulla y en el petrleo. La columna fraccionadora que se usa con ms frecuencia es la llamada torre de burbujeo, en la que las placas estn dispuestas horizontalmente, separadas unos centmetros, y los vapores ascendentes suben por unas cpsulas de burbujeo a cada placa, donde burbujean a travs del lquido. Las placas estn escalonadas de forma que el lquido fluye de izquierda a derecha en una placa, luego cae a la placa de abajo y all fluye de derecha a izquierda. La interaccin entre el lquido y el vapor puede ser incompleta debido a que puede producirse espuma y arrastre de forma que parte del lquido sea transportado por el vapor a la placa superior. En este caso, pueden ser necesarias cinco placas para hacer el trabajo de cuatro placas tericas, que realizan cuatro destilaciones. Un equivalente barato de la torre de burbujeo es la llamada columna apilada, en la que el lquido fluye hacia abajo sobre una pila de anillos de barro o trocitos de tuberas de vidrio.

Destilacin Fraccionada Destilacin por vapor: Si dos lquidos insolubles se calientan, ninguno de los dos es afectado por la presencia del otro (mientras se les remueva para que el lquido ms ligero no forme una capa impenetrable sobre el ms pesado) y se evaporan en un grado determinado solamente por su propia volatilidad. Por lo tanto, dicha mezcla siempre hierve a una temperatura menor que la de cada componente por separado. El porcentaje de cada componente en el vapor slo depende de su presin de vapor a esa temperatura. Este principio puede aplicarse a sustancias que podran verse perjudicadas por el exceso de calor si fueran destiladas en la forma habitual. Destilacin al Vacio: Es la operacin complementaria de destilacin del crudo procesado en la unidad de destilacin atmosfrica, que no se vaporiza y sale por la parte inferior de la columna de destilacin atmosfrica. El vaporizado de todo el crudo a la presin atmosfrica necesitara elevar la temperatura por encima del umbral de descomposicin qumica y eso, en esta fase del refino de petrleo, es indeseable. El residuo atmosfrico o crudo reducido procedente del fondo de la columna de destilacin atmosfrica, se bombea a la unidad de destilacin a vaco, se calienta generalmente en un horno a una temperatura inferior a los 400 C, similar a la temperatura que se alcanza en la fase de destilacin atmosfrica, y se introduce en la columna de destilacin. Esta columna trabaja a vaco, con una presin absoluta de unos 20 mm de Hg, por lo

que se vuelve a producir una vaporizacin de productos por efecto de la disminucin de la presin, pudiendo extraerle ms productos ligeros sin descomponer su estructura molecular. Destilacin molecular centrfuga: Si una columna larga que contiene una mezcla de gases se cierra hermticamente y se coloca en posicin vertical, se produce una separacin parcial de los gases como resultado de la gravedad. En una centrifugadora de alta velocidad, o en un instrumento llamado vrtice, las fuerzas que separan los componentes ms ligeros de los ms pesados son miles de veces mayores que las de la gravedad, haciendo la separacin ms eficaz. Por ejemplo, la separacin del hexafluoruro de uranio gaseoso, UF6, en molculas que contienen dos istopos diferentes del uranio, uranio 235 y uranio 238, puede ser llevada a cabo por medio de la destilacin molecular centrfuga.

6.- Extraccin. La separacin de un compuesto por extraccin se basa en la transferencia selectiva del compuesto desde una mezcla slida o lquida con otros compuestos hacia una fase lquida (normalmente un disolvente orgnico). El xito de la tcnica depende bsicamente de la diferencia de solubilidad en el disolvente de extraccin entre el compuesto deseado y los otros compuestos presentes en la mezcla inicial. El principal objetivo de la extraccin es separar selectivamente el producto de una reaccin, o bien eliminar las impurezas que lo acompaan en la mezcla de reaccin, gracias a sus diferencias de solubilidad en el disolvente de extraccin elegido.

6.1.- Tipos de Extraccin Liquido-Liquido

Tambin conocida como extraccin de solvente, es un proceso qumico empleado para separar componentes de una mezcla no homognea mediante la relacin de sus concentraciones en dos fases liquidas inmiscibles.

Simple: es el procedimiento de extraccin ms utilizado en el laboratorio qumico, se suele utilizar siempre que el reparto del compuesto a extraer en el disolvente de extraccin es suficientemente favorable.

Continua: Utilizado cuando la solubilidad del compuesto a extraer en los disolventes de extraccin habituales no es muy elevada. El proceso se hace en un sistema cerrado en el que el

disolvente de extraccin se calienta en un matraz y los vapores del disolvente se hacen condensar en un refrigerante colocado sobre un tubo o cmara de extraccin que contiene la disolucin acuosa a extraer.

Slido-Liquido

Tambin llamada lixiviacin, es una operacin para separar los constituyentes solubles de un slido inerte con un solvente. El proceso completo suele comprender la recuperacin por separado del solvente y del soluto. La extraccin slido-lquido tiene gran importancia en un gran nmero de procesos industriales. En metalurgia en la extraccin de: cobre con cido sulfrico, oro con cianuro, etc.

Continua: La extraccin slido-lquido suele ser mucho ms eficiente cuando se hace de manera continua con el disolvente de extraccin caliente en un sistema cerrado, basada en la maceracin con disolvente orgnico, previamente vaporizado en un matraz y condensado en un refrigerante, de la mezcla slida a extraer contenida dentro de un cartucho o bolsa de celulosa que se coloca en la cmara de extraccin.

Discontinua: Se lleva a cabo aprovechando diferencias de solubilidad de los mismos en un determinado disolvente. En el caso favorable de una mezcla de slidos en la cual uno de los compuestos es soluble en un determinado disolvente (normalmente un disolvente orgnico), mientras que los otros son insolubles, podemos hacer una extraccin consistente en aadir este disolvente a la mezcla contenida en un vaso de precipitados, un matraz o una cpsula de porcelana, en fro o en caliente, agitar o triturar con ayuda de una varilla de vidrio y separar por filtracin la disolucin que contiene el producto extrado y la fraccin insoluble que contiene las impurezas.

7.- Absorcin Es una operacin unitaria ampliamente utilizada en la industria qumica para la purificacin de corrientes gaseosas. Consiste en pasar una sustancia por un medio absorbente. El gas hmedo se pone en contacto con un aceite que se obtiene del petrleo llamado aceite de absorcin. Los componentes ms pesados del gas hmedo son absorbidos por este aceite. El aceite se somete luego a un proceso parecido a la destilacin en refineras y se obtiene gasolina natural, propano y butano. La presin de vapor de los componentes absorbidos mas el aceite, es menor que su presin parcial en el gas rico, por lo que la trasferencia es desde el gas al aceite. Los equipos ms empleados para la absorcin son torres cilndricas, que pueden ser:

de relleno o empacadas de etapas

Las torres de relleno son columnas cilndricas verticales utilizadas para el contacto continuo del lquido y del gas tanto en el flujo a contracorriente como a corriente paralela, estas columnas estn rellenas con pequeas piezas llamadas empaque. Estas piezas sirven para aumentar el rea de contacto entre la fase gaseosa y la lquida, lo cual facilita la absorcin. Las torres de etapas son columnas cilndricas que contienen en su interior una serie de platos perforados o con campanas de burbujeo que permiten el contacto ntimo de las fases lquida y gaseosa. Los residuos que se generan en esta operacin unitaria, son lodos que se sedimentan en el fondo de las torres al paso del tiempo, al igual que lquidos con componentes absorbidos.

8.- Adsorcin La absorcin es una operacin de transferencia de masa, considerada tambin como un fenmeno subsuperficial ya que extrae materia de una fase y la concentra sobre la superficie de otra fase (generalmente slida). Comprende el contacto de lquidos o gases con slidos donde hay una separacin de componentes de una mezcla lquida o gaseosa por adherencia a la superficie del slido. La sustancia que se concentra en la superficie o se adsorbe se llama "adsorbato" y la fase adsorbente se llama "adsorbente".

En la absorcin las molculas o tomos de una fase interpenetran casi uniformemente en los de otra fase constituyndose una "solucin" con esta segunda. A modo de ejemplo tomamos en cuenta que el gas hmedo que pasa a travs de una capa de carbn vegetal (carbn activado) le extrae la gasolina natural y los butanos.

La adsorcin desde una disolucin a un slido ocurre como consecuencia del carcter liofbico (no afinidad) del soluto respecto al disolvente particular, o debido a una afinidad elevada del soluto por el slido o por una accin combinada de estas dos fuerzas. El grado de solubilidad de una sustancia disuelta es el factor ms importante para determinar la intensidad de la primera de las fuerzas impulsoras. Cuanto mayor atraccin tiene una sustancia por el disolvente menos posibilidad tiene de trasladarse a la interfase para ser adsorbida. Los equipos empleados en operaciones continuas son las torres empacadas o con lecho fijo, en donde ocurre el contacto de la mezcla de lquidos con el adsorbente en el lecho, a travs de mallas que impiden el paso de partculas del slido adsorbente. Los residuos en esta operacin se

encuentran generalmente en el fondo de los tanques como lodos de adsorbente gastado y contaminado.

8.1.- Tipos de adsorcin

Existen tres tipos de adsorcin, si la atraccin entre el soluto y el adsorbente es de tipo elctrico, la de Van der Waals o la de naturaleza qumica.

La adsorcin donde la atraccin entre el soluto y el adsorbente es de tipo elctrico depende del intercambio inico y a menudo se le llama adsorcin por intercambio, que es un proceso mediante el cual los iones de una sustancia se concentran en una superficie como resultado de la atraccin electrosttica en los lugares cargados de la superficie. Para dos absorbatos inicos posibles, a igualdad de otros factores, la carga del in es el factor determinante en la adsorcin de intercambio. Para iones de igual carga, el tamao molecular (radio de solvatacin) determina el orden de preferencia para la adsorcin.

La adsorcin debido a las fuerzas de Van del Waals se llama generalmente adsorcin fsica. Generalmente la molcula adsorbida no est fija en un lugar especfico de la superficie, sino ms bien est libre de trasladarse dentro de la interfase. Esta adsorcin, predomina a temperaturas bajas.

La adsorcin de la mayora de las sustancias orgnicas en el agua con carbn activado se considera de naturaleza fsica y si el adsorbato sufre una interaccin qumica con el adsorbente, el fenmeno se llama adsorcin qumica, adsorcin activa o quimisorcin. Las energas de adsorcin son elevadas, del orden de las de un enlace qumico, debido a que el adsorbato forma unos enlaces fuertes localizados en los centros activos del adsorbente. Esta adsorcin suele estar favorecida a una temperatura elevada. La mayor parte de los fenmenos de adsorcin son combinaciones de las tres formas de adsorcin y, de hecho, no es fcil distinguir entre adsorcin fsica y qumica.

9.- Emulsificacin La emulsificacin es el proceso en el que preparan las emulsiones; donde dos lquidos inmiscibles se mezclan ntimamente de forma que uno de los lquidos se dispersa en forma de pequeas gotas o glbulos en el otro. Al primero se le llama fase dispersa, interna o discontinuo y

al segundo fase dispersante, externa o contnua. Las emulsiones tienden a implicar que tanto la fase dispersa como la continua son lquidos. El problema de las emulsiones es su estabilidad. Las gotas de la fase discontinua tienden a agregarse hasta llegar a romper la emulsin formndose dos fases continuas. El factor fundamental es el tamao de los glbulos de la fase dispersa, si logramos reducir su dimensin, logrando un contacto mas intimo, aumentamos su estabilidad. El color bsico de las emulsiones es el blanco. Si la emulsin es diluida, el efecto Tyndall esparce la luz y distorsiona el color a azul; si es concentrado, el color se distorsiona hacia el amarillo. Este fenmeno se puede ver fcilmente al comparar la leche desnatada (sin o con poca grasa) con la crema (con altas concentraciones de grasa lctea). Las microemulsiones y nanoemulsiones tienden a ser claros debido al pequeo tamao de la fase dispersa. 9.1.- Tipos de emulsiones: Emulsin aceite en agua, la fase dispersa son los glbulos de grasa y la fase contnua el medio acuoso del alimento. Por ejemplo la leche y la crema, el agua rodea las gotitas de grasa. Emulsin agua en aceite, la fase dispersa es el agua y la fase dispersante las molculas de cidos grasos o grasas. Por ejemplo la mantequilla y margarina, la grasa rodea las gotitas de agua. Cuando una emulsin se torna en una emulsin de agua en aceite o en una emulsin de aceite en agua depende de la fraccin del volumen de ambas fases y del tipo de emulsificador. Generalmente, la regla de Bancroft se aplica: los emulsificadores y las partculas emulsificantes tienden a fomentar la dispersin de la fase en el que ellos no se disuelven muy bien; por ejemplo, las protenas se disuelven mejor en agua que en aceite as que tienden a formar emulsiones de aceite en agua (es por eso que ellos fomentan la dispersin de gotitas de aceite a travs de una fase continua de agua). Por otro lado, existen tres tipos de emulsiones inestables: la floculacin, en donde las partculas forman masa; la cremacin, en donde las partculas se concentran en la superficie (o en el fondo, dependiendo de la densidad relativa de las dos fases) de la mezcla mientras permanecen separados; y la coalescencia en donde las partculas se funden y forman una capa de lquido. 9.2.- Equipos para lograr la emulsificacin Para elegir el equipo a utilizar para hacer la emulsificacin es necesario conocer la aplicacin que se haya de dar a la emulsin que se prepara. Estos equipos tienen como funcin dividir y dispersar la fase interna en la externa, de suerte que el tamao de partcula de la emulsin que resulte sea suficientemente pequeo para evitar la unin y la consiguiente desintegracin de la emulsin en el tiempo requerido de la estabilidad. La agitacin a mano es la ms sencilla.

La rotacin mecnica de las paletas: suele ser lenta, y si la emulsin no es muy viscosa, es reducida la eficiencia de agitacin. El agitador planetario: se usa para emulsiones de gran viscosidad, como los que se hacen en la industria de comestibles. En un agitador planetario la paleta efecta dos movimientos circulares: uno de rotacin sobre su propio eje y otro de traslacin en una rbita circular. De esta manera se puede mezclar bien una gran porcin de masa espesa. Aireacin: agitacin por medio de burbujas de aire o de gas, que pasan por un lquido, no es mucho ms eficiente que la agitacin a mano, a menos que se usen volmenes muy grandes de gas. El uso de aire o de vapor es ms prctico en sistemas de poca viscosidad. Agitacin por medio de hlice: es muy eficiente para agitar emulsiones de viscosidad reducida o mediana. Agitacin con turbinas: la inclusin de pantallas fijas en la pared del tanque o adyacentes a las hlices, como un rotor y estator de turbina, aumenta considerablemente la eficiencia de la agitacin. El molino de coloides: las tremendas fuerzas cortantes que se aplican a la emulsin, el aumento de temperatura durante la emulsificacin puede ser de 15 a 80C, y las ms de las veces es necesario el enfriamiento externo. Se puede efectuar la molienda de lquidos y pastas. En un homogeneizador: para efectuar la emulsificacin, se pasan ambas fases por una vlvula de resorte, generalmente a fuerte presin. Esto es til en algunos casos en que la homogeneizacin a fuerte presin fomenta la conglutinacin de las partculas finas de emulsin que forma. ACIDIFICACIN

Un gas o la acidificacin de gas cido es un gas natural o gas mezcla que contiene importantes componentes cidos, por lo general de H 2 S o el CO 2. . Los trminos gas cido y gas amargo a menudo se tratan incorrectamente como sinnimos. En sentido estricto, a gas amargo es cualquier gas que contenga el sulfuro del hidrgeno en cantidades significativas; un gas cido es cualquier gas de el cual contenga cantidades significativas cido gases por ejemplo bixido de carbono (CO2) o sulfuro del hidrgeno. As, el bixido de carbono por s mismo es un gas cido pero no un gas amargo. Antes de un gas natural crudo contener el sulfuro del hidrgeno y/o el bixido de carbono puede ser utilizada, el gas crudo se debe tratar para reducir impurezas a los niveles aceptables y esto se hace comnmente con el tratar del gas de la amina proceso.[1][2] El H quitado2S se convierte lo ms a menudo posible posteriormente al subproducto elemental sulfuro en a Proceso de Claus. Procesos dentro de las refineras de petrleo o de las impianto del gas natural que quitan mercaptans y el sulfuro del hidrgeno se refiere comnmente como dulcificacin procesos porque

dan lugar a los productos de los cuales tenga no ms los olores amargos, asquerosos mercaptans y sulfuro del hidrgeno. El sulfuro del hidrgeno es a txico gas. Tambin restringe los materiales para los cuales puede ser utilizado el instalar tubos y el otro equipo para manejar el gas amargo, tantos metales es sensible a el agrietarse de la tensin del sulfuro. SEPARACIN DE LQUIDOS

Es el sometimiento del gas natural a un proceso de separacin de lquidos (petrleo, condensado y agua) en recipientes metlicos a presin llamados separadores. Cuando se trata de gas libre, no asociado con el petrleo, este proceso no es necesario, y el gas va directamente al procesamiento de tratamiento el cual es un paso previo a la fase de procesamiento, que sirve para eliminar las impurezas que trae el gas natural, como agua, dixido de carbono (CO2), helio y sulfuro de hidrgeno (H2S). El agua se elimina con productos qumicos que absorben la humedad. El H2S se trata y elimina en plantas de endulzamiento. Estas impurezas se recuperan y pueden ser comercializadas con otros fines. Luego de la extraccin de lquidos, proceso en el cual se somete el gas natural rico libre de impurezas, con la finalidad de separar el gas metano seco (CH4) de los llamados Lquidos del Gas Natural, LGN, integrados por etano, propano, butanos, pentanos (gasolina natural) y nafta residual, los Lquidos del Gas Natural (LGN) se envan a las plantas de fraccionamiento, donde se obtiene por separado etano, propano, butano normal e isobutano, gasolina natural y nafta residual, que se almacenan en forma refrigerada y presurizada en recipientes esfricos. En otro orden de ideas se tiene que las tcnicas analticas ms empleadas en la actualidad pueden englobarse en dos grandes grupos: tcnicas de separacin y tcnicas espectroscpicas. Las tcnicas espectroscpicas proporcionan, para cada compuesto analizado, una informacin compleja, relacionada con sus caractersticas estructurales especficas, por otro lado las tcnicas de separacin se utilizan para resolver los componentes de una mezcla y la seal obtenida puede utilizarse con fines analticos cuantitativos o cualitativos. Actualmente las separaciones analticas se realizan fundamentalmente por cromatografa, la cual comprende un conjunto importante y diverso de mtodos que permite a los cientficos separar componentes estrechamente relacionados en mezclas complejas, lo que en muchas ocasiones resulta imposible por otros medios y a la vez no solo permite la separacin de los componentes de una mezcla, sino tambin su identificacin y cuantificacin. Es decir, que la cromatografa es un mtodo fsico de separacin para la caracterizacin de mezclas complejas, la cual tiene aplicacin en todas las ramas de la ciencia y la fsica. Es un conjunto de tcnicas basadas en el principio de retencin selectiva, cuyo objetivo es separar los distintos componentes de una mezcla, permitiendo identificar y determinar las cantidades de dichos componentes.

Cabe destacar que la tcnica ms usada es la cromatografa lquida de alta resolucin, HPLC por su sensibilidad, fcil adaptacin a las determinaciones cuantitativas exactas, su idoneidad para la separacin de especies no voltiles o termolbiles y su aplicacin a sustancias de primordial inters en la industria, como son los aminocidos, protenas, cidos nucleicos, hidrocarburos, carbohidratos, entre otros. En otro sentido se tienen los Tipos de separacin gas-lquido Las tcnicas de laboratorio usadas para obtener el comportamiento PVT deben simular los tipos de separacin gas-lquido que ocurren durante la produccin de gas condensado desde el yacimiento hasta los separadores. Dos tipos de separacin se pueden presentar: Diferencial e Instantnea. Separacin Diferencial Por definicin, separacin diferencial es aquella donde la composicin total del sistema vara durante el proceso. En este caso el gas separado es removido parcial o totalmente del contacto con el condensado retrgrado. Inicialmente la celda tiene una cierta cantidad de gas condensado a una presin mayor o igual a la de roco (P1>Proc.) y a una temperatura T. Se expande el gas hasta alcanzar una presin P2 (P2 Separacin Instantnea En la separacin instantnea todo el gas permanece en contacto con el lquido, lo que significa que la composicin total del sistema permanece constante durante el agotamiento de presin. La disminucin de presin durante el proceso se obtiene retirando el pistn de la celda. Ms lquido se condensa en la separacin instantnea que en la diferencial debido a que en la separacin instantnea permanece mayor cantidad de gas en el sistema del cual ms y ms componentes pesados se pueden condensar al disminuir la presin. El proceso de separacin gas-lquido en el yacimiento depende de la saturacin de condensado retrgrado. Al disminuir la presin del yacimiento por debajo de la presin de roco, el lquido condensado permanece inmvil en contacto con el gas hasta alcanzar una saturacin mayor que la crtica. El gas remanente se mover hacia los pozos de produccin y la composicin del sistema gas-lquido estar cambiando continuamente. Bajo estas condiciones, el proceso de separacin ser tipo diferencial con la fase lquida inmvil y la gaseosa movindose continuamente. E n las tuberas de produccin, lneas de flujo y separadores las fases gas y lquido se mantienen en contacto sin cambio apreciable en la composicin total del sistema, y en agitacin permanente lo cual permite el equilibrio entre las fases. Bajo estas condiciones, el proceso de separacin es tipo instantneo. A continuacin veremos aqu los diferentes mtodos de separacin, de acuerdo a cada componente empezaremos por.

Mtodos fsicos: estos mtodos son aquellos en los cuales la mano del hombre no interviene para que estos se produzcan, un caso comn es el de sedimentacin, si tu depositas una piedra en un liquido el solido rpidamente se sumergira por el efecto de la gravedad. Mtodos mecnicos: Decantacin, se aplica para separar una mezcla de lquidos o un slido insoluble de un liquido, en el caso de un solido se deja depositado por sedimentacin en el fondo del recipiente y luego el liquido es retirado lentamente hacia otro recipiente quedando el solido depositado en el fondo del recipiente, ahora bien cuando los lquidos no miscibles estos lquidos al mezclarse tienen la propiedad de ir separndose en el recipiente, al comienzo quedan como un sistema homogneo pero luego al separarse se puede sacar al liquido que quede en la parte superior, quedando el otro en el recipiente de origen. Mtodo de Filtracin Filtracin: es aplicable para separar un slido insoluble de un liquido se emplea una malla porosa tipo colador, la mezcla se vierte sobre la malla quedando atrapada en ella el solido y en el otro recipiente se depositara el liquido, de ese modo quedan separados los dos componentes. Para no confundirnos de mtodos, las aplicaciones a travs de materiales porosos como el papel filtro, algodn o arena se separan el slido que se encuentra suspendido en un lquido. De esta manera estos materiales son quienes permiten que solamente pase el lquido, reteniendo al slido. Evaporacin: Aqu un slido soluble y un liquido por medio de temperatura de ebullicin la cual evaporara completamente y luego por condensacin se recuperara el liquido mientras que el slido quedara a modo de cristales pegado en las paredes del recipiente de donde podra ser recuperado. ENDULZAMIENTO

En cuanto al endulzamiento del gas se puede acotar que es un proceso que se hace con el fin de eliminar el H2S y el CO2 del gas natural. Como se sabe el H2S y el CO2 son gases que pueden estar presentes en el gas natural y pueden en algunos casos, especialmente el H2S, ocasionar problemas en el manejo y procesamiento del gas; por esto hay que eliminarlos para llevar el contenido de estos gases cidos a los niveles exigidos por los consumidores del gas. El H2S y el CO2 se conocen como gases cidos, porque en presencia de agua forman cidos, y un gas natural que posea estos contaminantes se conoce como gas agrio. Entre los problemas que se pueden tener por la presencia de H2S y CO2 en un gas se pueden mencionar: - Toxicidad del H2S. - Corrosin por presencia de H2S y CO2. - En la combustin se puede formar SO2 que es tambin altamente txico y corrosivo.

- Disminucin del poder calorfico del gas. - Promocin de la formacin de hidratos. - Cuando el gas se va a someter a procesos criognicos es necesario eliminar el CO2 porque de lo contrario se solidifica. - Los compuestos sulfurados (mercaptanos (RSR), sulfuros de carbonilo (SCO) y disulfuro de carbono (CS2)) tienen olores bastante desagradables y tienden a concentrarse en los lquidos que se obtienen en las plantas de gas; estos compuestos se deben eliminar antes de que los compuestos se puedan usar. Un proceso de endulzamiento se puede decir, en general, que consta de cinco etapas Endulzamiento. Donde se le remueve por algn mecanismo de contacto el H2S y el CO2 al gas. Esto se realiza en una unidad de endulzamiento y de ella sale el gas libre de estos contaminantes, o al menos con un contenido de estos igual o por debajo de los contenidos aceptables. Regeneracin. En esta etapa la sustancia que removi los gases cidos se somete a un proceso de separacin donde se le remueve los gases cidos con el fin de poderla reciclar para una nueva etapa de endulzamiento. Los gases que se deben separar son obviamente en primer lugar el H2S y el CO2 pero tambin es posible que haya otros compuestos sulfurados como mercaptanos (RSR), sulfuros de carbonilo (SCO) y disulfuro de carbono (CS2). Recuperacin del Azufre. Como el H2S es un gas altamente txico y de difcil manejo, es preferible convertirlo a azufre elemental, esto se hace en la unidad recuperadora de azufre. Esta unidad no siempre se tiene en los procesos de endulzamiento pero cuando la cantidad de H2S es alta se hace necesaria. En la unidad recuperadora de azufre se transforma del 90 al 97% del H2S en azufre slido o lquido. El objetivo fundamental de la unidad recuperadora de azufre es la transformacin del H2S, aunque el azufre obtenido es de calidad aceptable, la mayora de las veces, para comercializarlo. Limpieza del gas de cola. El gas que sale de la unidad recuperadora de azufre an posee de un 3 a un 10% del H2S eliminado del gas natural y es necesario eliminarlo, dependiendo de la cantidad de H2S y las reglamentaciones ambientales y de seguridad. La unidad de limpieza del gas de cola continua la remocin del H2S bien sea transformndolo en azufre o envindolo a la unidad recuperadora de azufre. El gas de cola al salir de la unidad de limpieza debe contener solo entre el 1 y 0.3% del H2S removido. La unidad de limpieza del gas de cola solo existir si existe unidad recuperadora. Incineracin. Aunque el gas que sale de la unidad de limpieza del gas de cola slo posee entre el 1 y 0.3% del H2S removido, aun as no es recomendable descargarlo a la atmsfera y por eso se enva a una unidad de incineracin donde mediante combustin el H2S es convertido en

SO2, un gas que es menos contaminante que el H2S. Esta unidad debe estar en toda planta de endulzamiento. A la vez cabe destacar que los procesos que se aplican para remover H2S y CO2 se pueden agrupar en cinco categoras de acuerdo a su tipo y pueden ser desde demasiado sencillos hasta complejos dependiendo de si es necesario recuperar o no los gases removidos y el material usado para eliminarlos. En algunos casos no hay regeneracin con recobro de azufre y en otros si. Las cinco categoras son:

- Absorcin qumica. ( procesos con aminas y carbonato de potasio). La regeneracin se hace con incremento de temperatura y decremento de presin. - Absorcin Fsica. La regeneracin no requiere calor. - Hbridos. Utiliza una mezcla de solventes qumicos y fsicos. El objetivo es aprovechar las ventajas de los absorbentes qumicos en cuanto a capacidad para remover los gases cidos y de los absorbentes fsicos en cuanto a bajos requerimientos de calor para regeneracin. - Procesos de conversin directa. El H2S es convertido directamente a azufre. - Procesos de lecho seco. El gas agrio se pone en contacto con un slido que tiene afinidad por los gases cidos. Se conocen tambin como procesos de adsorcin. Asimismo existe una Seleccin de Procesos Aplicables Aunque existen muchos procesos de endulzamiento, para un caso particular dado los procesos aplicables se reducen a 3 0 4 si se analizan los siguientes aspectos: Especificaciones del gas residual Composicin del gas de entrada Consideraciones del proceso Disposicin final del gas cido Costos Las especificaciones del gas residual, dependiendo de los contenidos de contaminantes permitidos en el gas de salida del proceso habr procesos que no podrn llevar las concentraciones a tales niveles y por tanto sern eliminados. En algunos casos se requieren procesos selectivos porque, por ejemplo, hay veces que es necesario dejar el CO2 en el gas de salida con el fin de controlar su poder calorfico. La selectividad tambin es importante en casos en que la relacin CO2/H2S sea alta y se requiera hacer pasar el gas cido por una unidad recuperadora de azufre; la presencia de

CO2 afecta el desempeo de la unidad. El contenido de H2S es un factor importante, quizs el ms, en el gas de salida. Referente a Composicin del gas de entrada, este es un factor determinante en el diseo del proceso de endulzamiento, algunos procesos tienen desempeos muy pobres con algunos gases de entrada y deben ser eliminados en la seleccin. En cuanto a la composicin del gas el rea de mayor importancia es la cantidad relativa de hidrocarburos pesados recuperables; algunos procesos tienen tendencia a absorber hidrocarburos, y esta tendencia es mayor mientras ms pesados sean los hidrocarburos, los cuales no solo crean problemas de espumas sino que tambin afectan el proceso de recuperacin de azufre. La cantidad de gas a tratar define el tamao del equipo y posiblemente el nmero de plantas en paralelo cuando se manejan volmenes grandes de gas. Cabe destacar que en las consideraciones del Proceso, la temperatura y disponibilidad del medio de calentamiento se debe evaluar antes de hacer el diseo, esto es importante en los costos de equipo y operacin. La disponibilidad del medio de enfriamiento tambin es importante por la misma razn expuesta antes. Adems la temperatura del medio de enfriamiento define la temperatura de circulacin del solvente. En zonas donde el agua es escasa y por lo tanto costosa para usarla como medio de enfriamiento el aire pasara a ser el medio de enfriamiento a usar y esto hace que las temperaturas del solvente, especialmente en verano, no puedan ser menores de 135 140 F, lo cual impedir usar solventes fsicos pues estos funcionan mejor a temperaturas bajas. En la disposicin Final del Gas cido, se tiene que puede ser una unidad recuperadora de azufre o incineracin, dependiendo del contenido de H2S en el gas agrio y las exigencias ambientales. Cuando se usa incineracin no es importante el contenido de hidrocarburos pesados en el gas a tratar pero en la unidad recuperadora de azufre la presencia de hidrocarburos afecta el color del azufre recuperado tornndolo gris u opaco en lugar de amarillo brillante, lo cual afecta su calidad. Adems si el gas cido se va a pasar por una unidad recuperadora de azufre y luego por una unidad de limpieza de gas de cola, requiere ms presin que si se va a incinerar. Y para finalizar con los aspectos se pueden mencionar a los costos, los factores de costo que se deben tener en cuenta son: Costos de equipo Costos de Potencia Costos de solvente Costos de combustible. Algunos procesos son ms eficientes que otros en cuanto a combustible, por ejemplo los de absorcin fsica y los hbridos son ms eficientes en este sentido que los de aminas.

Caractersticas de Algunos Procesos de Endulzamiento. Proceso Aplicable Gases Ricos Aplicable Bajas P Degrad. Qca. Del Solvente Necesidad Reclaimer Prdidas Prom. L..b/MPCN* MEA Si Si Si Si 5 DEA Si Si Si No 3.5 DIPA Si Si Si Si 5.0 CATACARB Si No No No 3 Solv. Fsic. No No No No 4 SULFINOL A veces Si Si Si 1.5/% STRETFOR A veces Si Si No Mallas Mol. A veces Si No No Hierro Esp. A veces Si No No Estas prdidas se dan en libras de solvente por milln de pie cbico normal de gas cido

Conclusin

Al finalizar con la investigacin de este trabajo nos percatamos de la importancia del mismo, puesto que trata puntos de inters para la formacin de nuestros conocimientos como futuros profesionales, tales como que la separacin de las corrientes de productos se denomina fraccionamiento, que esta unidad de fraccionamiento se utiliza para separar mezclas complejas de gas en productos individuales, que las diferencias que existen entre las torres de fraccionamiento

con los separadores, es que estas realizan una destilacin fraccionaria, es decir, que obtienen por separado etano, propano, butano normal e isobutano, gasolina natural y nafta residual, tambin que en los procesos petroqumicos las principales cadenas petroqumicas son las del gas natural, las olefinas ligeras (etileno, propileno y butenos) y la de los aromticos, que la cadena del gas natural se inicia con el proceso de reformacin con vapor por medio del cual el metano reacciona catalticamente con agua para producir el llamado gas de sntesis y que otro proceso fundamental es la desproporcionalizacin de los aromticos pesados para incrementar la produccin de benceno, tolueno y xilenos. Igualmente que los procesos criognicos, tratan la produccin de las bajas temperaturas y que este proceso se ha aplicado como el proceso ms econmico en la recuperacin de un alto porcentaje de hidrocarburos ms pesados que el metano, es decir, que el proceso criognico busca la recuperacin del etano y los hidrocarburos ms pesados como el propano, butano y gasolina natural, adems que los elementos de una Planta con Turbo Expansor, son imprescindibles porque cada uno de ellos cumplen con una funcin importante en la planta como es la deshidratacin del gas, los intercambiadores del calor, los separadores, otros Asimismo en este trabajo concretamos sobre la Destilacin, que viene siendo la operacin de separar, mediante vaporizacin y re-condensacin, los diferentes componentes lquidos, solido en liquido o gases licuados de una mezcla, sin embargo, la finalidad principal de la destilacin es obtener el componente ms voltil en forma pura, de la misma manera se acota que en la extraccin el principal objetivo es separar selectivamente el producto de una reaccin, o bien eliminar las impurezas que lo acompaan en la mezcla de reaccin, gracias a sus diferencias de solubilidad en el disolvente de extraccin elegido. Por otra parte, se dice que la absorcin es una operacin unitaria ampliamente utilizada en la industria qumica para la purificacin de corrientes gaseosas, que los equipos ms empleados en ella son torres cilndricas y que pueden ser: de relleno o empacadas y de etapas, tambin que la adsorcin, es una operacin de transferencia de masa, que desde una disolucin a un slido ocurre como consecuencia del carcter liofbico (no afinidad) del soluto respecto al disolvente particular, o debido a una afinidad elevada del soluto por el slido o por una accin combinada de estas dos fuerzas, asimismo se puede acotar que la emulsificacin es el proceso en el que preparan las emulsiones; donde dos lquidos inmiscibles se mezclan ntimamente de forma que uno de los lquidos se dispersa en forma de pequeas gotas o glbulos en el otro y que el problema de ellas es su estabilidad. Para finalizar se hace referencia de la acidificacion donde un gas o la acidificacin de gas cido es un gas natural o gas mezcla que contiene importantes componentes cidos, por lo general de H 2 S o el CO 2. . Los trminos gas cido y gas amargo a menudo se tratan incorrectamente como sinnimos, tambin que la separacin de lquidos es el sometimiento del gas natural a un proceso de separacin de lquidos (petrleo, condensado y agua) en recipientes metlicos a presin llamados separadores, que las tcnicas analticas ms empleadas en la actualidad en la separacin de lquidos pueden englobarse en dos grandes grupos: tcnicas de separacin y tcnicas

espectroscpicas y que actualmente las separaciones analticas se realizan fundamentalmente por cromatografa, que viene siendo un mtodo fsico de separacin para la caracterizacin de mezclas complejas, la cual tiene aplicacin en todas las ramas de la ciencia y la fsica, finalmente se puede concluir que el endulzamiento del gas es un proceso que se hace con el fin de eliminar el H2S y el CO2 del gas natural y que un proceso de endulzamiento consta de cinco etapas, como son: endulzamiento, regeneracin, recuperacin del Azufre, limpieza del gas de cola e Incineracin.

Bibliografa

Gas Conditioning And Processing. volumen II: Absorption and Fractionation Pumping, Compression and Expansion; Refrigeration; Hydrate inhibition, Dehydration and Process Control. CAMPBELL CPS. Petroleum Series Fraccionamiento_-_GLP.pdf. MD. III - CAP. IV: Pag. 1 www.agua.uji.es/pdf/leccionHQ17.pdf www.itescam.edu.mx/principal/sylabus/fpdb/.../r28639.DOC www.monografias.com/trabajos5/petroleo/petroleo2.shtml html.rincondelvago.com/mezcla-y-emulsificacion.html www.pdvsa.com/ www.textoscientificos.com/emulsiones/introduccion es.wikipedia.org/wiki/Absorci%C3%B3n_%28qu%C3%ADmica%29 es.wikipedia.org/wiki/Adsorci%C3%B3n es.wikipedia.org/wiki/Emulsi%C3%B3n

Anda mungkin juga menyukai

- Plantas CriogenicasDokumen12 halamanPlantas CriogenicasMayra Advincula VilcaraBelum ada peringkat

- Refinacion Del PetroleoDokumen25 halamanRefinacion Del PetroleoBalderrama Laime AlfaroBelum ada peringkat

- Deshidratación Del Gas NaturalDokumen7 halamanDeshidratación Del Gas NaturalCristian González Burzichelli50% (2)

- Evaluacion 3 de CorrosiónDokumen11 halamanEvaluacion 3 de CorrosiónGeraldyna RangelBelum ada peringkat

- VISION INTEGRADA. Anyuly Hurtado.Dokumen7 halamanVISION INTEGRADA. Anyuly Hurtado.Anyuly Odilin Hurtado100% (1)

- Separacion de Liquidos Del Gas NaturalDokumen11 halamanSeparacion de Liquidos Del Gas NaturalMaco Orquera Rojas100% (1)

- Destilación Atmosferica y Al VacíoDokumen19 halamanDestilación Atmosferica y Al VacíoORIS FERNANDO LOZADA ZAPATABelum ada peringkat

- Destilacion de CrudoDokumen25 halamanDestilacion de CrudogisegiseBelum ada peringkat

- Sistemas de Desalado de Crudo 3Dokumen17 halamanSistemas de Desalado de Crudo 3wilmar100% (1)

- Deshidratacion Del Gas NaturalDokumen21 halamanDeshidratacion Del Gas NaturalGiorgina RamirezBelum ada peringkat

- Deshidratación Del GasDokumen31 halamanDeshidratación Del GasEstephanny Watsson G. HzBelum ada peringkat

- 01 - Absorcion Refrigerada ADokumen15 halaman01 - Absorcion Refrigerada AFercho M100% (1)

- Cracking Catalítico FluidoDokumen20 halamanCracking Catalítico FluidoHenry HurtadoBelum ada peringkat

- Proceso en Una Estación de FlujoDokumen11 halamanProceso en Una Estación de FlujoJair MorenoBelum ada peringkat

- Propiedades Fisicoquimicas Globales de Los Crudos de Petroleo.Dokumen6 halamanPropiedades Fisicoquimicas Globales de Los Crudos de Petroleo.MariaSerga0% (1)

- D Diagrama de Fases y Fluidos en El ReservorioDokumen36 halamanD Diagrama de Fases y Fluidos en El ReservorioPablo JulioBelum ada peringkat

- Procesos de Deshidratacion Del Gas NaturalDokumen7 halamanProcesos de Deshidratacion Del Gas NaturalCarlos Canedo TapiaBelum ada peringkat

- Proceso de Almacenamiento y Transporte Del Crudo. Proceso de CampoDokumen29 halamanProceso de Almacenamiento y Transporte Del Crudo. Proceso de CampoYunior SalazarBelum ada peringkat

- Fraccionamiento UltimoDokumen76 halamanFraccionamiento UltimoFredy López Medina100% (3)

- Petroleos SólidoDokumen3 halamanPetroleos SólidoRominaBelum ada peringkat

- Tecnologia Del GasDokumen25 halamanTecnologia Del GasMaria Jaldin ArancibiaBelum ada peringkat

- Fraccionamiento PDFDokumen38 halamanFraccionamiento PDFFabiolaVincentiBelum ada peringkat

- Metodo de Recuperacion Secundaria PorDokumen83 halamanMetodo de Recuperacion Secundaria PorGabriel Mamani CallisayaBelum ada peringkat

- Energia Del YacimientoDokumen1 halamanEnergia Del YacimientoDiana Carolina UrculloBelum ada peringkat

- Quimica de Las Arcillas FluidosDokumen11 halamanQuimica de Las Arcillas FluidosAnonymous MYsDKuNLUG50% (2)

- Proceso de Reformacion de NaftasDokumen2 halamanProceso de Reformacion de NaftasJorge A. Vázquez OlveraBelum ada peringkat

- Tipos de GlicolesDokumen7 halamanTipos de GlicolesMiguel Angel Lopez50% (2)

- Características y Propiedades Del Gas NaturalDokumen38 halamanCaracterísticas y Propiedades Del Gas NaturalHuber Martinez100% (3)

- Udabol - Refinacion Del Petroleo1.1Dokumen130 halamanUdabol - Refinacion Del Petroleo1.1Julio Cesar Crespo NavarroBelum ada peringkat

- Proceso de Hidrotratamiento de Nafta y Reformación CatalíticaDokumen1 halamanProceso de Hidrotratamiento de Nafta y Reformación CatalíticaRodrigoPomaBelum ada peringkat

- Emulsiones de Petroleo y Gas r1Dokumen54 halamanEmulsiones de Petroleo y Gas r1altamirano21Belum ada peringkat

- ALQUILACIONDokumen22 halamanALQUILACIONLissette Jeri Amao100% (1)

- Hidratos Del Gas NaturalDokumen12 halamanHidratos Del Gas Naturalchuchito59Belum ada peringkat

- Procesos de Deshidratación Del Gas NaturalDokumen25 halamanProcesos de Deshidratación Del Gas NaturalGonzalo Olivera Arancibia100% (1)

- Desalacion Del CrudoDokumen4 halamanDesalacion Del CrudoErika Peña100% (4)

- Formacion de HidratosDokumen8 halamanFormacion de HidratosMayneris ReyesBelum ada peringkat

- Craqueo Al VaporDokumen27 halamanCraqueo Al VaporEneida GuerraBelum ada peringkat

- Tema .3Dokumen26 halamanTema .3Luis FuentesBelum ada peringkat

- Descripción de Un SeparadorDokumen2 halamanDescripción de Un SeparadorCarlos Alexander YujraBelum ada peringkat

- Craqueo TermicoDokumen512 halamanCraqueo TermicoGerardOo Alexander S100% (1)

- Cual Es El Método de Transporte y Entrega Del Crudo y Gas en El MercadoDokumen9 halamanCual Es El Método de Transporte y Entrega Del Crudo y Gas en El Mercadomoc_zetineb77371Belum ada peringkat

- Deshidratacion (Diapositivas)Dokumen60 halamanDeshidratacion (Diapositivas)gfgfggfghfgf100% (1)

- Reporte de Práctica "Árbol de Válvulas"Dokumen8 halamanReporte de Práctica "Árbol de Válvulas"jair2590Belum ada peringkat

- Formaciones SalinidadDokumen30 halamanFormaciones SalinidadArmando QuinterosBelum ada peringkat

- Deshidratacion Del Gas NaturalDokumen64 halamanDeshidratacion Del Gas NaturalAldo AlconzBelum ada peringkat

- Extracción de Liquidos Del Gas Natural FinalDokumen15 halamanExtracción de Liquidos Del Gas Natural FinalAndreaTorloneBelum ada peringkat

- Introducción Al Perfilaje de PozosDokumen2 halamanIntroducción Al Perfilaje de PozosJesus0% (1)

- Recuperación Secundaria y MejoradaDokumen11 halamanRecuperación Secundaria y MejoradaSheila Ruiz Mendez100% (1)

- Trabajo de Especial de Grado (BCP)Dokumen138 halamanTrabajo de Especial de Grado (BCP)analacheaBelum ada peringkat

- Bombeo y CalentamientoDokumen37 halamanBombeo y Calentamientocarohermes28__7243820% (1)

- Destilación Del PetróleoDokumen13 halamanDestilación Del PetróleoLuisFiq100% (2)

- Desalacion de CrudosDokumen8 halamanDesalacion de CrudosManuel Enrique Ron HernandezBelum ada peringkat

- Tema Etileno Propileno y Derivados Craqueo de Olefinas en LaDokumen20 halamanTema Etileno Propileno y Derivados Craqueo de Olefinas en LajohelnBelum ada peringkat

- Polietileno de Alta DensidadDokumen7 halamanPolietileno de Alta DensidadLuigi MoralesBelum ada peringkat

- TECNOLOGIAS DE PRODUCCION DEL Etileno APARTIR DEL GAS NATRUALDokumen15 halamanTECNOLOGIAS DE PRODUCCION DEL Etileno APARTIR DEL GAS NATRUALEvelyn ECBelum ada peringkat

- Destilación IntermitenteDokumen9 halamanDestilación IntermitenteDennis Gutierrez RiojaBelum ada peringkat

- Origen y Evolución de Los Hidrocarburos AromáticoDokumen5 halamanOrigen y Evolución de Los Hidrocarburos AromáticoMorales Castillo100% (2)

- Etileno, Propileno y Butileno (Gas NaturalDokumen13 halamanEtileno, Propileno y Butileno (Gas NaturalRoss MyBelum ada peringkat

- BMyE. 2 ParcialDokumen12 halamanBMyE. 2 ParcialMaFBelum ada peringkat

- PropilenoDokumen6 halamanPropilenoOneilys Guerrero ReyesBelum ada peringkat

- Normas de Publicaciones BiomédicasDokumen29 halamanNormas de Publicaciones Biomédicasapi-3735068100% (1)

- Cas 052 2013 Oaf Asi LogDokumen2 halamanCas 052 2013 Oaf Asi LogJorge SalyRosasBelum ada peringkat

- ACVDokumen13 halamanACVJorge SalyRosasBelum ada peringkat

- El Mundo Ante El Cenit Del PetróleoDokumen14 halamanEl Mundo Ante El Cenit Del PetróleoJorge SalyRosasBelum ada peringkat

- Orden de PagoDokumen1 halamanOrden de PagoJorge SalyRosasBelum ada peringkat

- Fabricacion de HCLDokumen13 halamanFabricacion de HCLJorge SalyRosas100% (1)

- APROBADOSDokumen1 halamanAPROBADOSJorge SalyRosasBelum ada peringkat

- Informe 8 de BiologiaDokumen8 halamanInforme 8 de BiologiaJOSE ALEXIS ZARATE REABelum ada peringkat

- Ejercicios Disoluciones 3º ESO - para RECUPERARDokumen1 halamanEjercicios Disoluciones 3º ESO - para RECUPERARJennifer daiha FigmonBelum ada peringkat

- Sintesis Organica - Wills & WillDokumen83 halamanSintesis Organica - Wills & WillYuri Jesus V.100% (1)

- DiagramaDokumen4 halamanDiagramaLorena Perez ValenciaBelum ada peringkat

- Pegado de Uniones de Tubos de FRPDokumen22 halamanPegado de Uniones de Tubos de FRPWilfredoCaveroCarrascoBelum ada peringkat

- Presentacion 1 Introducción FusiónDokumen58 halamanPresentacion 1 Introducción FusiónmiguelBelum ada peringkat

- Preguntas Examen CC - Nn.Dokumen17 halamanPreguntas Examen CC - Nn.Daniel Díaz Alfaro100% (1)

- Tablas para CaidasDokumen15 halamanTablas para CaidasYad361980 AgBelum ada peringkat

- Unidades Concentración EjemplosDokumen8 halamanUnidades Concentración EjemplosNatalia Guzman ResendizBelum ada peringkat

- Instalaciones Gas Natural - Grupo 3Dokumen3 halamanInstalaciones Gas Natural - Grupo 3Josue TamayBelum ada peringkat

- 6.5 Determinacion de Carbonatos y BicarbonatosDokumen9 halaman6.5 Determinacion de Carbonatos y BicarbonatosFE RGBelum ada peringkat

- FerroptosisDokumen4 halamanFerroptosisLaura MarcelaBelum ada peringkat

- Microestructura 5Dokumen30 halamanMicroestructura 5Juancho MendozaBelum ada peringkat

- Practica 14Dokumen6 halamanPractica 14Jimenez Gutierrez Jose EduardoBelum ada peringkat

- Pintura Alkidalica VTASDokumen58 halamanPintura Alkidalica VTASluis vergaraBelum ada peringkat

- Aportes de ConcretoDokumen11 halamanAportes de ConcretoRosa Fernandez QuispeBelum ada peringkat

- Programación AnualDokumen21 halamanProgramación AnualAnderson Gonzales MarloBelum ada peringkat

- Anexo 1 - Diseño Estructural PrefiltroDokumen8 halamanAnexo 1 - Diseño Estructural PrefiltroChristian Parra OrtegaBelum ada peringkat

- Clase 3 - Diseño Del MoldeDokumen6 halamanClase 3 - Diseño Del Moldeok100% (1)

- Guia de Energia en El EcosistemaDokumen2 halamanGuia de Energia en El EcosistemaelvisBelum ada peringkat

- Practica de Laboratorio #2Dokumen3 halamanPractica de Laboratorio #2Mubara Kid100% (1)

- SemiconductoresDokumen11 halamanSemiconductoresJuan Guillermo TinocoBelum ada peringkat

- TERMOQUIMICADokumen29 halamanTERMOQUIMICAEDGAR JOAQUIN FERRER CASTA�EDABelum ada peringkat

- Carbohiidratos PDFDokumen23 halamanCarbohiidratos PDFYenifer Valencia RoselloBelum ada peringkat

- Papel Indicador de PHDokumen3 halamanPapel Indicador de PHArévaloBelum ada peringkat

- Medios de CultivoDokumen6 halamanMedios de CultivoRocha Torrez GastonBelum ada peringkat

- Soluciones Clariant Personal CareDokumen3 halamanSoluciones Clariant Personal CareFredy MendocillaBelum ada peringkat

- Astm A333 y Astm A335Dokumen6 halamanAstm A333 y Astm A335eduardore.arcBelum ada peringkat

- Manejo de Derrames de AgrocqumicosDokumen2 halamanManejo de Derrames de AgrocqumicosJose NuñezBelum ada peringkat