Procesos Industriales

Diunggah oleh

matochoaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Procesos Industriales

Diunggah oleh

matochoaHak Cipta:

Format Tersedia

Fundicin Proceso mediante el cual se obtiene un objeto de una forma determinada partiendo de un material fundido.

El proceso de fundicin trata de vaciar el metal fundido en un molde construido siguiendo la forma de la pieza a manufacturarse, dejar que se enfre y extraer el metal del molde. Los puntos importantes a tener en cuenta en el proceso de fundicin son: Flujo del metal fundido en la cavidad del molde. Velocidad de solidificacin y enfriamiento del metal en el molde. Influencia del tipo de material del molde.

Se utiliza para todas las variedades de metales, ferrosos o no ferrosos. Los plsticos funden pero difiere su rango de temperatura y se lo denomina de otra forma. Para los cermicos es complicado debido a su alta temperatura de fusin, por ello se utilizan como materiales refractarios en el proceso de fundicin. Se puede aplicar tambin a materiales compuestos. Ventajas: Piezas de geometra compleja (bloc del motor). Partes de forma neta que no requieren operaciones posteriores. Gran variedad de tamao. Se puede realizar en cualquier material que pueda calentarse y pasar al estado lquido. Algunos mtodos de fundicin pueden ser automatizados.

Desventajas: Limitacin en propiedades mecnicas como porosidad. Baja precisin dimensional Acabado deficiente de la superficie Riesgo en la seguridad del trabajador y riesgo ambientales.

La fundicin como proceso de produccin, se lleva a cabo generalmente en una fundidora. Una fundidora es una fbrica equipada para hacer moldes, fundir y manejar el metal en estado liquido, desempear los procesos de fundicin y limpieza de piezas terminadas. Una consideracin de importancia en el proceso es la transferencia de calor durante el ciclo completo de vaciado hasta la solidificacin y enfriamiento a temperatura ambiente.

Proceso de fundicin Molde El molde contiene una cavidad cuya forma geomtrica determina la forma de la parte a fundir. La cavidad debe disearse de forma y tamao ligeramente sobredimensionado, esto permitir la contraccin del material durante la solidificacin y enfriamiento. Debido a que cada metal contrae distinto la cavidad debe disearse de acuerdo al metal que se est fundiendo. Los procesos de fundicin se clasifican segn el tipo de molde. Los moldes pueden ser desechables o permanentes. En el desechable el molde debe ser destruido para remover la fundicin, se utiliza cermico, yeso o arena (ms utilizado), mantienen su forma usando aglomerantes. Se utiliza para moldes de formas complicadas. El permanente se usa para produccin en cantidad, se utiliza un metal o cermicos refractarios. Consta de dos o ms secciones que pueden separarse para permitir la remocin de la fundicin. Ms comn fundicin en dado. Tiene ventaja econmica en operaciones de produccin en cantidad.

El metal fundido es vaciado a travs de un depsito en forma de copa (minimiza la turbulencia y salpicadura) y fluye a travs de un bebedero hacia el interior. Debido al enfriamiento se produce una contraccin del material y esto provoca un rechupe en la pieza fundida, para evitarlo se coloca una mazarota (abierta o cerrada) que le suministra mayor cantidad de metal fundido y el rechupe aparece en la mazarota que luego es separada de la pieza y no modifica las caractersticas de la pieza. El molde tambin se puede clasificar si es abierto o cerrado. En molde abierto el metal se vaca hasta llenar la cavidad abierta, mientras que en molde cerrado una va de paso (sistema de vaciado) permite el flujo de material fundido desde fuera del molde hacia la cavidad.

Operacin de fundicin Las ecuaciones que rigen el proceso son las de Bernoulli y Continuidad. Se caliente el metal a una temperatura suficientemente alta para transformarlo en estado lquido completamente, ligeramente superior a su punto de fusin. La mayora de metales de fundicin son aleaciones que funden en un intervalo de temperaturas en lugar de un punto nico de fusin. Despus se vierte en la cavidad del molde, paso critico en el proceso. Los factores que afectan al vaciado son: Temperatura de vaciado ( )

Velocidad de vaciado: Si es muy lenta se enfra antes de llenar la cavidad, si es rpida la turbulencia puede convertirse en un problema serio. Turbulencia: Tiende a acelerar la formacin de xidos metlicos degradando la calidad y erosiona el molde.

Tan pronto como el material comienza a enfriarse y la temperatura desciende lo suficiente, empieza la solidificacin que involucra un cambio de fase del metal. La solidificacin involucra el regreso del material fundido al estado slido, esta difiere si es un metal puro o aleacin. En los metales puros el proceso ocurre a una temperatura constante y en un tiempo determinado (tiempo local de solidificacin) durante el cual el calor latente escapa fuera del molde. Debido a la accin refrigerante del molde se forma una delgada pelcula inicial de metal solido en la pared, el espesor de esta pelcula aumenta y va creciendo hacia adentro conforme progresa la solidificacin, la velocidad de enfriamiento depende del calor que se transfiere en el molde y de las propiedades trmicas del material. Crecimiento dendrtico: los granos de la pelcula son finos y orientados aleatoriamente, al continuar el enfriamiento los granos crecen hacia adentro pero en forma de agujas. Al agrandarse estas agujas se forman ramas laterales que siguen creciendo. Una vez que se ha enfriado lo suficiente se retira el molde, en algunos casos puede necesitarse procedimientos posteriores dependiendo del mtodo usado: Desbaste del metal excedente. Limpieza de la superficie Inspeccin del producto

Tratamiento trmico para mejorar sus propiedades Maquinado.

Las aleaciones solidifican en un intervalo de temperaturas, el rango depende del sistema de aleacin y de su composicin en particular. La solidificacin progresa mediante la formacin de dendritas al igual que en lo metales puros, pero se forma una zona en donde el metal liquido y solido coexisten (zona blanda). Las aleaciones eutcticas son una excepcin del proceso de solidificacin de aleaciones. La solidificacin ocurre a una temperatura constante.

El tiempo de solidificacin es funcin del volumen de la fundicin y de su rea superficial y se rige por la regla de Chvorinov. ( )

Efectos de las velocidades de enfriamiento Baja velocidad implica estructuras dendrticas gruesas con grandes espaciamientos entre brazos dendrticos A alta velocidad la estructura se hace ms fina con un menor espaciamiento entre brazos Muy alta velocidad, se desarrollan estructuras amorfas

Defectos en la fundicin Pueden ser minimizados o eliminados con un diseo apropiado de los moldes y el control del vaciado. 1. Proyecciones metlicas: aletas o rebabas 2. Cavidades: sopladuras, porosidad y cavidades de concentracin

3. Discontinuidades: grietas en caliente, ocurren porque la fundicin no puede contraerse libremente durante el enfriamiento, se pueden usar enfriadores para controlarlo. 4. Superficie defectuosa: pliegues, cicatrices, capas de arena pegada o cascara de oxido. 5. Fundicin incompleta: falta de llenado o volmenes insuficientes de metal vaciado 6. Dimensiones o formas incorrectas: error en el montaje, deformacin del modelo o inadecuada tolerancia a la concentracin 7. Inclusiones: Actan como elevadores de esfuerzo y reducen la resistencia del material. Se pueden formar debido a la reaccin entre el metal fundido y el entorno o material del molde.

Enfriadores Internos y externos Se usan enfriadores para eliminar la porosidad causada por contraccin, estos pueden ser internos o externos. Se colocan en las zonas donde existe mayor volumen del material.

Fluidez Es una medida de la capacidad del metal de llenar el molde antes de enfriarse, es inversa a la viscosidad. Existen mtodos de ensayo para valorar la fluidez, como el molde de espiral de prueba donde la fluidez se mide por la longitud del metal solidificado en el canal espiral. A mayor longitud, mayor fluidez del metal. Cuando la solidificacin ocurre en un intervalo de temperaturas (aleaciones), la porcin parcialmente solidificada interfiere con la liquida y reduce la fluidez, por lo que a mayor rango menor fluidez. Un metal con mayor calor de fusin tiende a incrementar la medida de fluidez. Los factores que afectan a la fluidez son: Temperatura de vaciado: Si es muy alta el material permanece ms tiempo lquido y puede penetrar en los espacios entre granos del molde, hace que la superficie de la fundicin pierda calidad. Composicin del metal Viscosidad Calor transferido a los alrededores

Categora de moldes: 1. Moldes desechables: fabricados de arena, yeso, cermica y materiales similares. En general son mezclados con aglutinantes o agentes de unin. Una vez solidificada la pieza se rompe el molde para retirar la fundicin 2. Moldes permanentes: Hecho de materiales que conservan su resistencia a altas temperaturas, estn diseados de manera que sea fcil retirar la pieza colada y que se pueda utilizar para la siguiente pieza. La pieza queda sometida a una velocidad de solidificacin ms elevada, lo que afecta la microestructura y tamao de grano. 3. Moldes compuestos: combina las ventajas de cada material

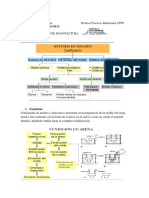

Fundicin en arena La fundicin en arena es el proceso ms importante. El molde consiste en 2 mitades: tapa y draga separadas por un plano de separacin. La cavidad se forma mediante un modelo de madera, plstico o metal y luego se rellena con arena hmeda que contiene un aglomerante. El sistema de vaciado consiste en un bebedero a travs del cual entre el metal a un canal de alimentacin que conduce a la cavidad principal, existe una copa de vaciado para minimizar las salpicaduras y turbulencia. Para materiales cuya contraccin sea significativa se utiliza una mazarota, es una reserva que sirve como fuente de metal liquido para compensar la contraccin, debe disearse de manera que solidifique despus de la fundicin principal. La porosidad natural del molde de arena permite que el aire y los gases escapen de la cavidad. Se mejora la facilidad de extraccin del molde mediante ngulos de salida.

La arena de fundicin es el slice (SiO2) o slice mezclada con otros materiales. Esta arena debe tener buenas propiedades refractarias, adems se debe tener en cuenta el tamao de grano, su distribucin y mezcla. La arena se aglutina por medio de una mezcla de agua y arcilla (90% arena 3% agua 7% arcilla).

Indicadores de la calidad de arena para molde: 1. Resistencia: mantener la forma y soportar la erosin ocasionada por el liquido 2. Permeabilidad: pasaje de aire y gases por los poros. 3. Retractibilidad: capacidad del molde de dejar que la fundicin se contraiga sin agrietarse. 4. Reutilizacin. Clasificacin: Arena verde: contiene arena, arcilla y agua. Verde = el molde contiene humedad al momento de vaciado. Arena seca: contiene aglomerantes orgnicos en lugar de arcilla. Se cuece para reforzarlo. De capa seca: son de arena verde pero la cavidad se seca

Compactacin: La mecanizacin del proceso de moldeo puede ser asistida por apisonamiento del conjunto, mediante cabezas de compresin que pueden ser de cabeza plana o perfilada, de pistones o de diafragma flexible.

Procesos alternativos de fundicin en moldes desechables Moldeo vertical sin caja

Moldeo por cabezas de compresin:

Moldes en cascara (Tcnica de volteo): el molde es una concha delgada hecho en arena aglutinada con una resina termo fija. Mas liso que arena verde lo que permite mejor acabado superficial, evita en algunos casos el maquinado posterior. Un mtodo comn para fabricar moldes de cascaron es la tcnica de volteo, sus limitaciones son posibles

formaciones de cavidades en el cascaron y descascarado. Su costo es elevado y no puedo fundir todos los materiales.

Modelo consumible: Utiliza un molde de arena compactado alrededor de un modelo de poliestireno que se vaporiza al vaciar el metal fundido. El molde no tiene que ser abierto en la parte superior ni inferior. El modelo no necesita removerse del molde. Se necesita un nuevo patrn por cada fundicin. Econmico para grandes lotes.

Moldes de yeso: el molde se realiza en yeso (2CaSO 4-H2O), se mezcla talco o arena para reducir los agrietamientos e incrementar la resistencia. Se utiliza para metales de bajo punto de fusin. Se vaca la mezcla en un modelo de plstico o metal y se deja fraguar aproximadamente 20 minutos y posteriormente debe cocerse varias horas para eliminar la humedad. Captura muy bien los detalles y acabado superficial. No es permeable o sea que limita el escape de los gases, para ello se evacua el aire antes de vaciar, se bate el yeso para que contenga poros o proceso Antioch (50% de arena mezclada con yeso). No soporta temperaturas tan elevadas como los moldes de arena.

Moldes de cermicos: son similares a los de yeso pero pueden soportar mayores temperaturas. Se usa para metales de alto punto de fusin, el proceso es costoso.

Moldeo por vacio: Proceso V. El molde se mantiene unido por presin de vaco. Se recupera la arena

Fundicin por revestimiento (Cera perdida): El modelo hecho en cera se recubre con material refractario para fabricar el molde, el molde se seca al aire y se calienta, la cera se funde y evacua antes de vaciar el metal fundido. Se utiliza para piezas de alta precisin, como joyera. La cera puede ser recuperada.

Procesos de fundicin en molde permanente La fundicin en molde permanente utiliza un molde metlico construido en dos secciones que estn diseadas para abrir y cerrar con precisin y facilidad. Los moldes se hacen comnmente de acero o hierro fundido. Las temperaturas altas de vaciado acortan la vida del molde. Semipermanente utiliza corazn de arena. La solidificacin es ms rpida debido al molde metlico y genera una estructura de grano ms fina. Limitado a metales de bajo punto de fusin. Se realizan fundiciones ms simples que con moldes de arena. (Ej: Pistones, cuerpo de bombas)

Fundicin hueca: Se forma un hueco al invertir el molde, despus de que el metal ha solidificado parcialmente en la superficie del molde, drenando as el metal lquido del centro. En estos artculos lo que importa es la apariencia exterior pero la resistencia y la geotermia interior son relevantes. (Ej: estatuas, pedestales de lmparas)

Fundicin a baja presin: El metal liquido se introduce a una presin dada (0.1 MPa) aplicada desde debajo de manera que el metal fluye hacia arriba. El metal es ms limpio ya que no estuvo expuesto al aire. Se reducen los defectos de la oxidacin y la porosidad y mejoran las propiedades mecnicas.

Fundicin al vaco: Variacin de fundicin a baja presin donde se introduce el metal fundido por medio de vaco en la cavidad. Reduce la porosidad dando mayor resistencia al producto. Es adecuado para formas complejas.

Fundicin centrifuga: Molde que gira a alta velocidad para que la fuerza centrfuga distribuya el metal fundido. Se utiliza para piezas con simetra de revolucin, requiere equipamiento de alto costo y se usa para producciones altas. La fundicin centrifuga real o verdadera es aquella que vaca el metal fundido en un molde que est girando para producir una parte tubular.

La fundicin semi centrifuga usa la fuerza centrifuga para producir fundiciones solidas en lugar de partes tubulares. Se usa en fundiciones en las que se elimina el centro mediante maquinado. (Ej: poleas). Se usa para piezas con simetra rotacional.

La fundicin centrifugada se usa la fuerza centrifuga para que distribuya la colada del metal en cavidades alejadas del centro de rotacin. Se utiliza para partes pequeas.

Fundicin con dado impresor: Se inyecta el metal en la cavidad a alta presin, la cual se mantiene durante la solidificacin. Es la forja del metal lquido.

10

Solidificacin rpida Tcnica para fabricar aleaciones amorfas. Involucra el enfriamiento a elevada velocidad de manera de no tener tiempo de cristalizar. Se usa el mtodo de enfriamiento de disco rotatorio, la fundicin se impulsa a gran velocidad y alta presin sobre un disco de cobre giratorio.

Tcnicas de colado para componentes mono cristalinos 1. La fundicin convencional de alabes de turbinas utiliza un molde de cermica 2. Crecimiento de mono cristales: Czochralski (a) y mtodo de la zona flotante (b). Normalmente para silicio, usado en la industria elctrica. Alta pureza

11

Forja El forjado es un proceso de deformacin en el cual se comprime el material de trabajo entre 2 dados, usando impacto (martinete de forja) o presin gradual (prensa de forjado) para formar la parte. Se utiliza para componentes de alta resistencia para autos y vehculos aeroespaciales como tornillos, bielas, ejes de turbina, engranajes y piezas para maquinarias. Se utiliza para fijar la forma bsica y luego se maquinan para lograr su forma final y dimensiones definitivas. Forjabilidad: capacidad del material de sobrellevar una deformacin sin romperse. Una prueba para cuantificarla es comprimir una pieza cilndrica y observar si hay agrietamiento en las superficies abarriladas, mientras mayor sea la deformacin antes del agrietamiento, ser mayor la forjabilidad

Clasificacin Una manera de clasificar las operaciones de forja es mediante su temperatura de trabajo. En caliente: La mayora se realiza en caliente dada la necesidad de reducir la resistencia e incrementar la ductilidad. En frio: Los procesos en frio dan mayor resistencia debido al endurecimiento por deformacin.

Otra manera de clasificacin es el grado en que los dados restringen el flujo del metal de trabajo. Forjado en dado abierto: El trabajo se comprime entre dos dados permitiendo que el material fluya sin restricciones. Es semejante a un ensayo de compresin. Las formas generadas son simples, requiere habilidad del operador. El forjado por secciones (forjado incremental) consiste en una secuencia de compresiones forjadas. Si supongo que no hay abarrilamiento (el metal ms caliente se encuentra en el centro y fluye mas rpido que el material en los extremos) y la temperatura no cambia, el volumen se mantiene constante. En trabajo en caliente el exponente de endurecimiento (n) es cero.

( )

Forjado en dado impresor o cerrado: Las superficies del dado contienen una forma que se imparte al material durante la compresin, restringiendo significativamente el flujo de material. Los dados tienen la forma inversa a la requerida en la parte. Con frecuencia se necesita de varios pasos para el formado final. Se utiliza el maquinado para lograr la precisin necesaria. Se forma rebaba, exceso de material que debe cortarse posteriormente, se enfra ms rpidamente y la friccin de la rebaba fuerza al material de trabajo a quedarse en la cavidad. Un ejemplo de este tipo de forja es la acuacin de monedas.

12

Forjado sin rebaba: El dado restringe completamente el material dentro de la cavidad y no se produce rebaba. Impone requerimientos sobre el control del proceso. El acuado es una de las aplicaciones de este tipo de forjado. Se clasifica como un forjado de precisin.

Forjado de recalcado: Operacin de deformacin en la cual una pieza de trabajo cilndrica aumenta su dimetro y reduce su longitud. Se utiliza para formar cabezas de pernos (encabezamiento).

Forjado rotatorio: Una varilla solida se somete a fuerzas radiales de impacto. La pieza se mantiene esttica y los dados giran, golpeando la pieza con frecuencia, hasta 20 veces por segundo. Se utiliza para el apuntado, hacer cnica la punta de una pieza.

Maquinas forjadoras 1. Prensa hidrulica: Funciona a velocidad constante y est limitada por la carga. Como el procesos tarde ms que en otras maquinas, se puede enfriar las piezas por ello se utiliza forjado isotrmico o forjado con dado caliente. Mayor costo inicial pero menor mantenimiento 2. Prensa mecnica: Su velocidad es variable y estn limitadas por su carrera. Generan la energa mediante un volante accionado por un motor, una biela transforma el movimiento en lineal. Se pueden aplicar fuerzas muy grandes. Requieren habilidad del operario y tienen grandes capacidades de produccin. 3. Prensas de tornillo: Obtiene su energa de un volante, por lo que son de energa limitada. Se usan para pequea produccin y para piezas de precisin (alabes de turbina). 4. Prensa de rotula 5. Martillo de gravedad

Lubricantes: Reduce la velocidad de enfriamiento del material al entrar en contacto con el dado, hace que no se pegue el material al dado y reduce friccin y desgaste.

Defectos piezas forjadas 1. Si hay volumen insuficiente del material y no se llena la cavidad del dado, el alma puede torcerse durante el forjado y producir pliegues 2. El exceso de material fluye por la pieza ya formada y genera grietas internas.

13

Proceso Dado Abierto

Ventaja Dados sencillos poco costosos til para pequeas cantidades Amplia gama de tamaos disponibles Buenas caractersticas de resistencia

Limitaciones Formas sencillas Difcil de mantener tolerancias estrechas. Necesario maquinado a la forma final. Poca capacidad de produccin Mala utilizacin del material Requerimientos de destreza del operador

Dado cerrado

Buena utilizacin del material Mejores propiedades dado abierto Buena precisin dimensional Gran capacidad de produccin Buena reproductibilidad Tolerancias cerradas Innecesario maquinado Muy buena utilizacin del material

Gran costo de los dados Con frecuencia se necesita maquinado

De precisin

Requiere grandes fuerzas

14

Extrusin La extrusin es un formado por compresin en el cual el metal es forzado a fluir a travs de una abertura para darle forma a su seccin transversal. Es un proceso intermitente debido a que se extrude una pieza por vez. Se puede realizar a temperatura ambiente (extrusin en frio) o a elevada temperatura (extrusin en caliente). Los metales tpicos que se extruden son: aluminio, cobre, zinc y estao.

Extrusin en caliente: Involucra el calentamiento previo del tocho a una temperatura por encima de su temperatura de cristalizacin. Esto reduce la resistencia y aumenta la ductilidad del material. Se reduce la fuerza en el pistn. La lubricacin es un aspecto crtico, se disearon lubricantes especiales para soportar las temperaturas, a veces se usa vidrio. Extrusin en frio: Mayor resistencia por endurecimiento por deformacin, acabados superficiales mejorados y ausencia de capa de xido. Sin embargo la magnitud de la fuerza requerida es muy grande. Para lubricar se utiliza una capa fosfatada modificada sobre la pieza seguida de una capa de jabn o cera.

Extrusin directa: Se carga un tocho de material en un recipiente y un pistn comprime el material forzndolo a fluir a travs de una o ms aberturas en el extremo opuesto del recipiente. Una pequea porcin del tocho no puede forzarse a travs de la abertura, tope o cabeza, y se separa del producto cortando justo a la salida. Un problema es la gran friccin que existe entre la superficie de trabajo y la pared del recipiente al forzar el deslizamiento del tocho hacia la abertura, esta friccin ocasiona un aumento sustancial en la fuerza requerida. En la extrusin en caliente esto se agrava por la presencia de oxido, se usa un bloque simulado entre el pistn y el tocho para resolver este problema. Este tipo de extrusin hace posible una infinita variedad de formas en la seccin transversal.

Kf es un factor de la forma geomtrica del producto extruido, en donde C 0 es el permetro de la forma a obtener y Cx es el permetro del cilindro de un rea igual a la de la forma. C 0 > Cx.

Angulo de dado:

15

Extrusin indirecta: El dado esta montado sobre el pistn en lugar de estar en el extremo opuesto del recipiente. Al penetrar el pistn fuerza al metal a fluir en una direccin del claro en una direccin opuesta a la del pistn. El tocho no se mueve respecto del recipiente, por lo que no hay friccin y la fuerza requerida es menor que en directa. La dificultad est en la rigidez del pistn hueco y sostener el producto extruido tal como sale. Hay limitaciones practicas en la longitud de la parte extruida.

Extrusin hidrosttica: Se interpone un fluido entre el pistn y el tocho de trabajo. Se reduce la friccin entre la abertura del dado y se elimina dentro del recipiente. La fuerza en el pistn es muy inferior a la requerida en directa. Se puede realizar a temperatura ambiente o en caliente.

Extrusin por impacto; Extrusin en frio con alta velocidad y carrera corta. Se usa para hacer componentes individuales. Permite grandes reducciones y altas velocidades de produccin, por ello importante comercialmente.

16

Extrusion lateral:

Defectos extrusin 1. Reventado central: grieta interna que se desarrolla debido a los esfuerzos de tensin a lo largo de la lnea central. Se produce cuando hay baja relacin de extrusin e impurezas en el metal. Difcil de detectar. 2. Tubificado: Asociado con la extrusin directa, es un hundimiento en el extremo del tocho 3. Agrietado superficial: Resultado de las altas temperaturas en la pieza de trabajo que causa el desarrollo de grietas en la superficie.

Estirado o trefilado: Operacin en la cual la seccin transversal de una barra se reduce al tirar del material a travs de la abertura. Se pasa a travs de una serie de dados de estirado. Se realiza posterior a la extrusin para aprovechamiento del material. Se realiza generalmente en frio. (Ej. Estirado de alambres, estirado de tubos)

( (

) )

17

Laminado Proceso por el cual se reduce el espesor de una pieza larga mediante fuerzas de compresin aplicadas a travs de juegos de rodillos. Los productos son placas (espesor superior a 6mm) y hojas (espesor inferior a 6 mm). La laminacin primero se efecta a temperaturas elevadas (laminado en caliente), durante esta fase la estructura de grano frgil y porosa se reduce a una estructura de grano fino y mejores propiedades. Requiere una alta inversin de capital. La mayora de laminado se realiza en caliente debido a la gran cantidad de deformacin requerida, en el laminado en caliente se forma una capa de oxido. A mayor roce puedo bajar ms el espesor.

Laminado Plano Una tira de espesor inicial t0 entra entre rodillos que le dan un espesor final tf. La velocidad de la tira es mxima a la salida del espacio de laminacin. Existe un deslizamiento relativo entre el rodillo y la tira a lo largo del arco de contacto. En el punto neutro (punto a lo largo del tramo de contacto) la velocidad de la tira es la misma que la de los rodillos. A la izquierda de ese punto el rodillo se mueve ms rpido que la tira y a la derecha ms lento. Aunque la friccin es necesaria, se disipa algo de energa para vencerla. Las fuerzas de laminacin se reducen mediante: 1. Reduciendo la friccin 2. Utilizando rodillos de dimetro menor, reduce el rea de contacto 3. Efectuando reducciones ms pequeas por pasada, reduce el rea de contacto 4. Laminado a temperaturas elevadas, reduce la resistencia del material 5. Aplicacin de tensiones longitudinales a la tira durante la laminacin Las fuerzas de laminacin tienen tendencia a flexionar los rodillos elsticamente durante el laminado, esto provoca que la tira quede ms gruesa en el centro que en los bordes (corona). Para ello se rectifican los rodillos para que en su parte central el dimetro sea ligeramente mayor. Debido al calor generado los rodillos pueden abarrilarse y se producen tiras ms delgadas en el centro que en los bordes. Para contrarrestar esto se agrega refrigerante. Ensanchado: cuando la relacin ancho a espesor es baja, al laminarlo se produce un ensanchamiento considerable. El ensanchado se puede evitar mediante el uso de rodillos verticales en contacto con los bordes del producto laminado.

18

( ) ( )

La fuerza F est a un brazo de palanca (d=0.5Lc). Se supone la conservacin de volumen Laminado de anillos: Proceso que lamina las paredes gruesas de un anillo para obtener uno de paredes ms finas, pero da un dimetro mayor. Se aplica en procesos en caliente para anillos grandes y en frio para anillos chicos. En comparacin con otros mtodos, el laminado de anillos tiene proceso de produccin corto, ahorro de material y estrictas tolerancias dimensionales.

Laminado de roscas: Laminacin entre dos dados. Se utiliza para la produccin de tornillos, compite con los tornillos por maquinado. La velocidad de produccin es ms elevada, tiene una buena utilizacin del material, se obtienen cuerdas ms fuertes y lisas. La lubricacin es importante a fin de obtener buenos acabados e integridad superficial y minimizar defectos.

Produccin de tubos: Trabajo en caliente para tubos de paredes gruesas sin costura. Utiliza dos rodillos opuestos. Se basa en el principio de que al comprimir un slido cilndrico sobre su circunferencia se desarrollan altos esfuerzos de tensin en su centro. Un mandril se encarga de controlar el tamao y acabado de la perforacin, este puede ser fijo o mvil.

Laminado en conjunto: Se juntan 2 o ms capas laminadas.

19

Defectos en laminado: 1. Bordes ondulados: la tira es ms delgada en sus bordes que en el centro. Como se alargan mas, se tuercen. 2. Hojamiento: deformacin no uniforme durante el laminado o presencia de defectos en el material original.

Molinos para laminacin: Requiere de grandes inversiones. Los molinos altamente automatizados producen placas de alta calidad y estrictas tolerancias en elevados volmenes de produccin y bajo costo unitario, particularmente cuando estn integradas a la colada continua. Pueden tener distinta cantidad de rodillos (2-3-4)

Colada por rociado: El metal fundido es rociado sobre un mandril giratorio a fin de producir tuberas y tubos sin costura.

20

Formado de lminas metlicas En comparacin con los productos fabricados por fundicin y forja, las piezas de metal laminado tienen la ventaja de poco peso y forma verstil. Por su bajo costo y buenas condiciones generales de resistencia y facilidad de conformado, el acero al bajo carbono es el metal en forma de lamina que ms se usa.

Cizallamiento: La hoja se corta sometida a esfuerzos cortantes. Los bordes no son lisos ni perpendiculares al plano de la lmina. Se usa para reducir las grandes lminas a ms pequea para operaciones posteriores de prensado. Los parmetros principales son la forma y los materiales del punzn y el dado, la velocidad del punzonado, la lubricacin y la holgura (c) entre el punzn y el dado. La holgura es uno de los factores principales en la determinacin de la forma y la calidad del borde cortado.

Existen varias operaciones que se basan en el proceso de cizallado: 1. Punzonado: Corte de una lamina de metal a lo largo de una lnea cerrada en un solo paso para separar la pieza del material circundante.

21

2. Perforado: El perforado es similar, excepto que la parte que se corta se desecha.

3. Troquelado: Proceso de cizallamiento que consiste en el perforado, partido, muescado y lancetado. 4. Ranurado: Operacin de corte mediante un par de hojas circulares (como abrelatas). El borde de una ranura tiene un rebaba que se puede doblar 5. Rasurado: Operacin de corte realizada con un claro muy pequeo, destinada a obtener dimensiones precisas y bordes lisos y rectos. Es una operacin tpica de acabado que se aplica sobre partes que se han cortado previamente

Doblado No solo se usa para formar piezas sino tambin para impartir rigidez a la pieza aumentando el momento de inercia. Las fibras externas del material estn en tensin, mientras que las internas estn en compresin. Deformacin alrededor de un eje recto. El metal en el plano neutral se comprime y el que esta fuera se estira. El metal se deforma plsticamente, por lo que el doblez toma una forma permanente al remover los esfuerzos que la causaron. El doblado produce poco o ningn cambio en el espesor de la lamina. Si el radio del doblado es pequeo con respecto al espesor del material, el metal tiende a estirarse durante el doblado. Es importante poder estimar la magnitud del estirado que ocurre, de manera que la longitud final coincida con la dimensin especificada.

22

Restitucin: como todos los materiales tienen un mdulo de elasticidad finito, al pasar a la etapa de deformacin plstica y al eliminar la carga aplicada el metal exhibe algo de recupero elstico. Se suele compensar la restitucin doblando en exceso la pieza.

1. Doblado en V: la lmina se dobla entre un punzn y un dado en forma de V. Se usa para operaciones de baja produccin, los dados son simples y de bajo costo. 2. Doblado de bordes: Introduce una carga voladiza sobre la lmina. Se usa una placa de presin que aplica una fuerza de sujecin, mientras el punzn fuerza la parte volada para doblarla sobre el borde del dado. Se limita a ngulos de 90 o superiores. Se utilizan para trabajos de alta produccin y son ms caros que en V.

( R<2t R>2t Kba = 0.33 Kba = 0.5 Doblado en V Doblado de borde Kbf = 1.33 Kbf = 0.33

3. Bridado: El filo de una lmina de metal se dobla en un ngulo de 90 para formar un borde, el cual puede tomar distintas formas 4. Doblado de tubos: Requiere herramientas especiales, se empaca primero su interior con partculas sueltas (arena) para despus doblarlo en un soporte adecuado. El relleno evita que se aplaste el tubo. Tambin se usan mandriles flexibles internos, los tubos gruesos se pueden doblar sin relleno.

Embutido Se utiliza para hacer formas acopadas, de caja y formas huecas complejas. Se realiza colocando una lmina sobre una cavidad de un dado y empujando el metal hacia la cavidad con un punzn. La lmina debe sujetarse contra el dado mediante un sujetador de formas. Se puede realizar un embutido sin sujetadores siempre y cuando la pieza sea lo suficientemente gruesa como para evitar pliegues. (Ej. Latas de bebidas, casquillos de balas). La falla suele deberse al adelgazamiento de la pared en la depresin por los grandes esfuerzos longitudinales de tensin. La capacidad de embutido se valora con la relacin de embutido (DR).

23

*(

) +

Cuando es realizable la operacin de embutido

Realzado: Consiste en embutidos superficiales hechos con dados macho y hembra. Se utiliza para rigidizar tableros planos y para decoracin.

Rechazado: Formacin de piezas axisimetricas sobre un mandril, usando diversas herramientas y rodillos.

Formado por explosin: Si un explosivo es controlado en cantidad y forma, se puede usar como fuente de energa para dar forma a los metales.

24

Mecanizado Es una familia de procesos de manufactura que se utiliza una herramienta de corte para remover el exceso de material de una parte de trabajo, de tal manera que el material remanente sea el deseado. La accin predominante del corte involucra la deformacin cortante del material para formar viruta, que al removerla queda expuesta una nueva superficie. Se requiere un movimiento relativo entre la herramienta y la pieza. Es uno de los procesos ms importantes de manufactura y se puede aplicar a una amplia variedad de materiales, los cermicos presentan dificultad debido a su alta dureza y fragilidad. Se realiza generalmente despus de otros procesos, crea la geometra final, las dimensiones y el acabado.

Ventajas Mejores tolerancias dimensionales Logra geometras complejas Mejor calidad superficial Economa, en funcin del nmero de piezas

Desventajas Mayor consumo energtico y de material Influencia en las propiedades del material y su aspecto En general, ms lento para lograr una dada geometra

Torneado Indica que la parte est girando mientras se mquina. Se usa una herramienta de corte con un borde cortante simple destinado a remover material de una pieza de trabajo giratoria para dar forma a un cilindro. La velocidad del torneado la proporciona la pieza y el avance lo realiza la herramienta.

25

Taladrado: se usa para crear un agujero redondo. La herramienta avanza en una direccin paralela a su eje de rotacin dentro de la parte de trabajo. Se realiza con una herramienta cilndrica rotatoria, llamada broca.

26

Fresado: Una herramienta rotatoria con mltiples filos cortantes se mueve lentamente sobre el material para generar un plano o superficie recta. Existe el fresado perifrico y el fresado de frente.

Tipos de viruta: a) Totalmente discontinua: para materiales frgiles y condiciones de corte no correctas. b) Parcialmente segmentada c) Continua: Materiales tenaces y dctiles d) Ondulada: cuando existen vibraciones e) Contina con filo de aportacin. Casi toda la energa consumida en el maquinado es convertida en calor. La energa restante se retiene como energa elstica en la viruta.

Modelo de corte ortogonal: Usa una herramienta en forma de cua, en el cual el borde cortante es perpendicular a la direccin de la velocidad de corte. Al presionar la herramienta contra el material se forma una viruta a lo largo del plano de corte

Angulo de ataque Angulo del plano de corte

Longitud del plano de corte

27

Fuerza cortante

Ninguna de las fuerzas puede ser medida directamente en una operacin de maquinado. Se puede colocar un dinammetro en la herramienta de corte que medir la fuerza de corte (Fc) y la fuerza de empuje (Ft). Si es cero puedo medir la fuerza normal y la de friccin directamente con el dinammetro.

Ecuacin de Merchant: Calculo el esfuerzo cortante basada en la suposicin de corte ortogonal pero su validez se extiende a operaciones de maquinado en tres dimensiones. Es aproximada ya que no tiene en cuenta la dependencia de la resistencia de corte con la velocidad de deformacin, la temperatura y otros factores.

( )

Aproximacin al torneado por corte ortogonal: Para que sea vlida la aproximacin, el avance (f) debe ser menor que la profundidad de corte (d). As el corte tiene lugar en la direccin del avance mientras que el corte en la nariz de la herramienta es despreciable.

28

Potencia: Los valores de HPu y U estn tabulados para distintos materiales, por lo que conociendo los parmetros de mecanizado (t0, w, velocidad de corte, ngulo de ataque a) es posible determinar la potencia y fuerza de corte. Con el diagrama de fuerzas, es posible determinar las otras fuerzas.

Tiempo de vida de la herramienta: Las herramientas pueden fallar por fractura, temperatura o desgaste gradual. En la ecuacin n y c dependen del avance, de la profundidad de corte, del material de corte, de la herramienta y del criterio usado.

Condiciones de corte en el torneado Velocidad de rotacin de la pieza

Profundidad de corte (d) Velocidad de avance lnea Tiempo de maquinado Velocidad de remocin del material

29

Optimizacin de la velocidad de corte: ( )

Velocidad que minimiza el tiempo del ciclo

*(

Vida de la herramienta para vmax ( )

Optimizacion del costo del maquinado

Velocidad que minimiza el costo [( )( )]

Vida para costo minimo ( )( )

30

Conformacin de materiales Metalurgia de polvos Es una tecnologa de procesamiento de metales en las que se producen partes a partir de polvos metlicos. Los polvos se comprimen (prensado) para darles la forma deseada y luego se calientan para ocasionar la unin de las partculas en una masa dura y rgida. Los metales ms usados en la metalurgia de polvos son el hierro con grafito para hacer partes de acero, aluminio, cobre y sus aleaciones, nquel, acero inoxidable, tungsteno y otros metales precisos. Consiste bsicamente en: 1. Produccin del polvo 2. Mezclado 3. Compactacin 4. Sinterizacin 5. Operaciones de acabado Ventajas: Eliminan o reducen la necesidad de procesos posteriores. Muy poco desperdicio de material (97% del polvo se convierte en material) Se puede realizar materiales con un nivel especifico de porosidad Sirve para materiales difciles de fabricar con otros mtodos (tungsteno, combinacin de metal y cermico) Buena tolerancia dimensional Se puede automatizar, disminuyendo su costo

Desventajas: Alto costo equipos, herramientas (diseados especficamente para cada parte) y polvos Dificultad en almacenamiento y manejo de polvos Limitacin en la forma de las partes por dficit en fluidez lateral de los polvos

Bsicamente cualquier metal puede reducirse a la forma de polvo y se definen mediantes: Tamao y distribucin de partculas: el tamao se refiere a las dimensiones de los polvos individuales, se contabiliza mediante el nmero de malla, un nmero alto de malla indica menor tamao de partcula. Las partculas se pasan por una serie de mallas de cada vez menor tamao y en la malla que quedan ser su nmero de malla (procesos de clasificacin).Se puede necesitar uno o ms tamaos distintos. Forma y estructura interna de partculas: o o Poros abiertos: poros entre partculas Poros cerrados: vacios internos en la estructura de una partcula.

rea superficial Friccin interparticula y caractersticas de flujo: La friccin afecta la disposicin del polvo a fluir fcilmente y compactarse firmemente. Las caractersticas del flujo son importantes durante el llenado del dado y el prensado.

Compactado, densidad y porosidad: Las caractersticas de compactado dependen de la densidad. La porosidad representa un camino alternativo para considerar las caractersticas de compactacin. Composicin qumica y pelculas superficiales (xidos, materiales orgnicos y humedad)

31

Produccin de polvos Existen muchos mtodos para producir comercialmente polvos metlicos y para polvos cermicos. 1. Atomizacin: implica la conversin de un metal fundido en una nube de pequeas gotas que se solidifican formando polvos. Es el mtodo ms comn, se puede utilizar gas, aire o agua (ms comn) a alta velocidad para crear el roco. La desventaja de usar agua es la oxidacin en la superficie, por ello actualmente se usa aceite sinttico. Tambin existe el atomizado centrifugo (ver grfico). El tamao de la partcula que se forma depende de la temperara del metal, el caudal, el tamao de la boquilla y las caractersticas del chorro.

2. Qumicos - Reduccin: serie de reacciones qumicas que reducen el material a polvo metlico. Se usa H 2 o CO. Se producen polvos de hierro, cobre y tungsteno. 3. Electrolitos: celda electroltica en la cual el metal a pulverizar es el nodo. Alta pureza, para cobre, hierro. 4. Mecnicos - Pulverizacin: se utiliza casi nicamente para polvos cermicos. Primero se tritura y luego se reduce a polvo mediante molienda.

Prensado convencional y sinterizado Despus de la produccin de polvos, la secuencia de la metalurgia do polvos consiste en la combinacin y mezclado, compactacin (prensado) y sinterizado (calentamiento a temperatura por debajo del punto de fusin, 0.7-0.9 del punto de fusin).

Mezclado de polvos: se realiza bajo condiciones controladas, se lleva a cabo para: 1. Obtener uniformidad 2. Mezclar polvos de distintos metales para impartir caractersticas especiales 3. Mezclar lubricante para mejorar el flujo. Se debe tener gran cuidado durante el mezclado y en el manejo debido a que los polvos metlicos son explosivos.

Compactacin: Los polvos metlicos se prensan en matrices o moldes para obtener las formas, densidad y contacto entre partculas deseada. El polvo prensado se llama comprimido crudo o en verde. Se suele hacer a temperatura ambiente pero tambin se puede realizar a alta temperatura. Formas de realizar la compactacin 1. Moldeo de metales por inyeccin (MIM): se mezclan polvos metlicos finos con polmeros o aglomerantes y se compacta. Luego se coloca en un horno para quemar el plstico o se eliminan los aglomerantes con solventes. Tiene un alto costo 2. Laminado: los polvos son compactados formando una lmina continua. Se puede hacer a temperatura ambiente o elevada. 3. Extrusin 4. Sin presin: el polvo llena una matriz por gravedad y sinteriza dentro de ella

32

Sinterizado: Es el proceso de calentar los comprimidos crudos en un horno con una atmosfera controlada, hasta una temperatura menor al punto de fusin, pero lo suficientemente alta como para permitir la adhesin de las partculas individuales. Sinterizacin de fase liquida, cuando hay dos metales y uno con punto de fusin menor. Uno se funde y por tensin superficial rodea al otro. Los hornos de sinterizado tienen 3 cmaras: Cmara de quemado para volatilizar los lubricantes Cmara de alta temperatura para el sinterizado Cmara de enfriado

Moldeo de cermicos

Existen varias tcnicas para procesar cermicos y obtener productos tiles. En general implica: a) Quebrar o moler la materia prima para convertirla en partculas finas. Se suele hacer en un molino de bolas (seco o mojado, el cual es ms efectivo). Despus las partculas se dimensionan, filtra y lavan. b) Mezclarlas con aditivos para impartirles ciertas caractersticas adecuadas. Como aglomerante, lubricante, humectante, plastificante, agentes para controlar la formacin de espuma y sinterizado, defloculante (para hacer ms uniforme la suspensin de cermica en agua). c) Moldear, quemar y secar el material

Vaciado deslizante - Moldeo de Barbotina Se usa en metalurgia de polvos pero su aplicacin en cermicos es ms comn. Se vaca una pasta aguada de polvos cermicos (barbotina) en un molde de yeso el cual absorbe el agua. La barbotina debe ser fluida para penetrar en la cavidad pero con no tanto contenido de

33

agua para acelerar la produccin. Luego de volcar la barbotina la pieza es secada y sometida a coccin en un horno para darle dureza y resistencia. El secado es un proceso crtico por la tendencia a agrietarse y torcerse. Se pueden fabricar partes por separado y luego usar barbotina como adhesivo.

Extrusin:

Modelado y formado de vidrio El vidrio se procesa fundindolo y moldendolo en diversos aparatos o por soplado. Su resistencia se puede modificar con tratamientos trmicos y qumicos que inducen esfuerzos superficiales residuales de compresin o bien laminndolo con una hoja delgada de un plstico tenaz. Los productos se pueden clasificar en:

Vidrios planos, lminas y placas de vidrio: Estirando en estado fundido: el vidrio fundido pasa por un par de rodillos y se solidifica prensado entre ellos saliendo en forma de lmina. La superficie es spera, se debe pulir y lustrar para obtener un vidrio plano. Laminndolo en estado fundido: el vidrio fundido es comprimido entre rodillos y forma una lmina, la superficie del vidrio se puede grabar con el relieve de los rodillos. La superficie es spera, se debe pulir y lustrar para obtener un vidrio plano. Mtodos de flotacin: el vidrio se hace flotar sobre un bao de estao fundido y pasa a una cmara mediante rodillos (tnel de recocido) donde se solidifica. No necesita pulirse ni lustrarse.

Tubo o varillas de vidrio Para realizar el tubo, el vidrio fundido se envuelve en torno a un mandril giratorio hueco cilndrico o cnico, a travs del cual se sopla aire para evitar el colapso del tubo. Luego se estira y seca con un conjunto de rodillos. Las varillas se realizan de la misma forma pero sin soplar aire.

34

Soplado Se utiliza para obtener botellas o bulbos de lmparas. Se sopla aire a una masa de vidrio fundido y lo empuja contra los borde de un molde. Los moldes suelen estar cubiertos con un agente desmoldeador. El acabado superficial es aceptable y la tasa de produccin es alta pero es difcil controlar el espesor

Prensado Una masa de vidrio fundido se coloca en un molde (de una o dos piezas) y se prensa hasta llegar a su forma con un punzn. Tiene mayor exactitud dimensional que por soplado. No se puede utilizar en productos de paredes delgadas y en los que no se puede sacar el punzn (botella).

Aspersin centrifuga El vidrio se alimenta a una cabeza giratoria y se obtienen lanas de vidrio y fibras

Conformacin de plsticos Moldeo por extrusin La extrusin es un proceso de compresin en la cual se fuerza el material a fluir por un orificio de un dado para generar un producto largo y continuo, cuya forma de la seccin transversal queda determinada por la forma del orificio. Se utiliza para termoplsticos y elastmeros pero rara vez para termoestables. En la extrusin de polmeros el material se alimenta en forma de pelets a un cilindro de extrusin donde se calienta y se lo hace fluir a travs de un

35

orificio de un dado por medio de un tornillo giratorio. El dado debe fabricarse con el perfil particular a producir. Se utiliza para fabricar films, laminas, tubos, sachetes y fundas. Los productos por extrusin pueden sufrir numerosos defectos: Fractura de fusin que ocasionan una superficie irregular Pie de tiburn: la superficie se arruga al salir del dado

Extrusin de pelcula soplada Se utiliza para hacer pelculas delgadas de polietileno para empaque, combina la extrusin y soplado para hacer un tubo de pelcula delgada. El tubo extruido se estira inmediatamente hacia arriba y se expande por inflado de aire a travs del mandril del dado. La presin de aire dentro de la burbuja tiene que ser constante para mantener uniforme el espesor y dimetro del tubo. El aire estira la pelcula en ambas direcciones mientras se enfra. La pelcula puede dejarse en forma tubular o pueden cortarse los bordes para obtener dos lminas paralelas.

Moldeo por inyeccin El polmero se calienta hasta un estado altamente plstico y se hace fluir bajo alta presin dentro de la cavidad de un molde donde se solidifica. Puede producir formas complicadas, la limitacin es construir un molde cuya cavidad tenga la misma forma que la pieza. Es un proceso ms ampliamente usado para termoplsticos. Se utiliza para tapones, tapas, jarras y potes.

36

Rotomoldeo Usa gravedad dentro de un molde giratorio para hacer formas huecas. Se usa para termoplsticos y a veces para elastmeros y termoestables. Se adopta mejor a formas ms complejas y producciones ms bajas. Es la gravedad ms que la fuerza centrifuga que provoca un recubrimiento uniforme. Se utiliza para carros, cestos de basura, tanques, baldes y cisternas.

Calandrado Mtodo para producir termoplsticos ahulados (PVC plastificado). Primero se pasa el material por unos rodillos que reducen el espesor hasta el deseado. Tiene buen acabado superficial y alta precisin de calibracin de pelcula.

Moldeo por inyeccin reactiva Cosiste en la mezcla de dos lquidos altamente reactivos que se inyectan en la cavidad de un molde donde la reaccin qumica genera solidificacin. Se utiliza para el poliuretano. Se requiere baja energa y el equipo y molde cuestan menos que en inyeccin.

Termoformado Se usa una lmina plana de material termoplstico para darle la forma deseada. Se usa ampliamente en el empaquetamiento de productos de consumo, bandejas, blster y potes. Se caliente la lamina por medio de un calefactor y luego se coloca sobre el molde. Puede ser al vacio (presin negativa para adherir la lamina), a presin (presin positiva para adherir la lamina) o mecnico (molde positivo y negativo).

37

Soldadura Unin metalrgica (unin de tomos perifricos) de dos piezas por aplicacin de calor, presin o ambas conjuntamente con o sin metal de aporte para producir una unin localizada por fusin o recristalizacin en la interfase. La unin soldada puede ser ms fuerte que los materiales originales si se usa metal de relleno apropiado. En general es la forma ms econmica de unir materiales, en trminos de uso y costo. Se utiliza cuando: No es posible fabricar un producto en una sola pieza, o si es posible no es econmico En los productos se necesita desarmarlos para mantenimiento o reparacin Hay componentes del producto que requieren diferentes propiedades Se necesita facilitar el transporte, montaje o ensamble de componentes.

Como las superficies a unir presentan una importante capa de xido y microscpicamente se observa irregularidades y la humedad est presente, es imposible que existan fuerzas atmicas de atraccin y repulsin que permitan soldarse. Se podr lograr fundir los bordes de los metales a unir, los cuales se mezclaran en estado lquido formando una nueva red cristalina. Siempre que haya fusin se formarn cordn de soldadura. Formado por el metal base fundido y el metal aportado que generalmente tiene caractersticas microestructurales y apariencia superficial diferentes al metal base no fundido y propiedades mecnicas tambin diferentes. La energa trmica requerida en estas operaciones se suele suministrar por medios qumicos o elctricos. Se puede usar o no metales de aporte o relleno, que son metales que se agregan en la zona de unin. Si no se agrega nada se la llama soldadura autgena.

Tipos de uniones: a) Unin empalmada b) Unin de esquina c) Unin superpuesta d) Unin en T e) Unin de bordes

Tipos de soldaduras: a) Soldadura de filete: se usa metal de relleno. (Los primeros 4) b) Soldadura con surco o ranura: se preparan los bordes. (Los 3 ltimos)

Caractersticas de una junta soldada: Zona de fusin: alto grado de homogeneidad entre metales por conveccin en el pozo de soldadura, al enfriarse ocurre un crecimiento de grano (en fundicin no). Interfase de soldadura: lmite que separa la zona de fusin de la afectada por el calor. Su composicin es idntica la metal base. Zona afectada por el calor: cambio en la micro estructura del metal

38

El metal calentado al enfriarse pasara por temperaturas de transformacin y presentaran productos metalrgicos finales que dependern de la velocidad con que se enfren

Defectos en la soldadura: Cuarteaduras y grietas: fracturas en la soldadura misma o en el metal base. Defecto ms serio que produce una importante reduccin de la resistencia Cavidades: defectos de porosidad por gases atrapados y contraccin por encogimientos durante la solidificacin Inclusiones solidas: material solido no metlico (escoria) atrapado en el metal de la soldadura. Fusin incompleta: no ocurre la fusin de toda la seccin transversal de la unin. Forma imperfecta o contorno inaceptable: Porosidad: es causada por los gases desprendidos durante la fusin y atrapados durante la solidificacin Hojeamiento

Tipos de soldadura Soldadura por fusin Estos procesos usan calor para fundir los metales base, muchas veces se aade metal de unin para facilitar el proceso y aportar volumen y resistencia. Si no aporto material, soldadura autgena. Al tener lugar el enfriamiento se produce la solidificacin de la fase liquida alcanzndose la buscada continuidad metlica.

Soldadura con oxgeno y gas combustible Se utiliza un gas de oxigeno combustible (O2+acetileno) con el propsito de producir una llama caliente para fundir la base metlica y el metal de aporte en caso de utilizarlo. Llama neutra: relacin 1:1 de oxgeno y gas combustible Llama oxidante: mayor proporcin de oxgeno. Perjudicial porque oxida los aceros. Se usa para cobre y sus aleaciones Llama reductora: menor proporcin de oxgeno. Adecuada para cuando se necesita poco calor

Metales de aporte: las varillas pueden estar desnudas o cubiertas con fundente, cuyo objetivo es retardar la oxidacin de las superficies que se sueldan. Proceso: 1. Preparar los bordes y mantenerlos en la posicin adecuada mediante prensas y soportes 2. Abrir la vlvula de acetileno y encender el gas. Abrir la vlvula de oxgeno y ajustar la llama

39

3. Sostener el soplete a unos 45 respecto del plano de la pieza y la varilla de aporte a unos 30-40 4. Tocar la unin con la varilla de aporte y controlar su movimiento a lo largo de la unin

Soldadura por resistencia El calor suministrado proviene del pasaje de corriente elctrica a travs de la interfase creada por los materiales a unir, que debido a las imperfecciones y xidos posee alta resistividad. Los bordes alcanzan temperaturas cercanas a la de fusin, se aplica presin para el acercamiento interatmico y expulsa los xidos y exceso de metal. (por punto, costura, proyeccin, recalado) Soldadura con arco elctrico Electrodo consumible El calentamiento de los metales se obtiene mediante un arco elctrico (corriente que fluye entre dos electrodos separados a una cierta distancia a travs de un gas ionizado, plasma), a veces tambin se aplica presin en el proceso y la mayora utiliza metal de aporte. El arco se produce entre la punta del electrodo y la punta de la pieza que se va a soldar. El calor puesto en juego variar al variar el gas y los parmetros del proceso.

Soldadura con arco y metal protegido - SMAW El 50% de la soldadura en industrias y mantenimiento se hace de este modo. El arco elctrico se genera tocando la pieza con la punta del electrodo recubierto y retirndola con rapidez a la distancia suficiente para mantener el arco elctrico. El recubrimiento desoxida la zona de soldadura y produce gas de pantalla. Para soldar se prefiere CC porque el arco es ms estable.

Soldadura con arco sumergido - SAW Usa un electrodo de alambre desnudo consumible, el arco elctrico se protege con una cobertura de fundente granular formado por cal, slice, oxido de manganeso y fluoruro de calcio. La parte ms cercana al arco se derrite y se mezcla con el metal de soldadura.

40

Soldadura en gas inerte - GMAW Se protege el rea de soldadura con una atmosfera inerte de argn, helio o dixido de carbono. En el metal del electrodo suele haber desoxidantes. Se usa mucho por su naturaleza sencilla del proceso.

Soldadura con arco y ncleo fundente En soldadura con arco y ncleo fundente, el electrodo esta relleno de fundente. Producen un arco ms estable y mejores propiedades del metal de soldadura

Soldadura con electrogas Para soldar piezas colocadas borde con borde (unin a tope). Se mantiene un arco con electrodos de ncleo fundente. La proteccin se hace con gas inerte, que puede suministrarse con una fuente externa o se puede producir en el electrodo con ncleo fundente.

Soldadura con electroescoria

41

Consigue la unin mediante escoria fundida caliente y altamente conductiva que acta sobre el metal base y de aporte. Se genera un arco elctrico para iniciar la fusin y la resistencia de la escoria genera el calor necesario para mantener el proceso de soldadura. El arco se inicia entre la punta del electrodo y el fondo de la pieza a soldar Soldadura con arco elctrico Electrodo no consumible Soldadura de tungsteno con arco elctrico y gas -TIG Se usa un electrodo de tungsteno y de una fuente externa se suministra el gas de proteccin. Se puede utilizar o no metal de aporte. La contaminacin del electrodo con metal puede ser un factor importante, por ello se debe evitar el contacto.

Soldadura por arco de plasma - PAW Se utilizas gas en estado ionizado (plasma) que permite la circulacin de corriente elctrica lo que logra una buena estabilidad del arco. Y control de penetracin mejor que en los dems mtodos. Utiliza electrodo de tungsteno.

Soldadura con haz de electrones El calentamiento para el proceso lo proporciona una corriente muy concentrada de electrones de alta intensidad que chocan con la superficie de trabajo. Se pueden soldar metales refractarios los cuales no es aconsejable la soldadura de arco. Las soldaduras son de alta calidad.

Soldadura laser - LAW Se obtiene la unin mediante la energa de un haz luminoso altamente concentrado y enfocado en la unin. Se ejecuta con gases protectores para evitar la oxidacin. No se agrega metal de aporte. Produce acabados de alta calidad.

Soldadura de estado slido Estos procesos usan presin o combinacin de presin y temperatura para la unin. Las partes permanecen en estado slido, requiere del aporte de calor sin llegar a fundir los bordes de las piezas para facilitar la fluencia metlica y eliminar xidos de las zonas a unir. Se aplica presin a las piezas a travs de dados o rodillos, interviene la deformacin plstica por lo que por lo menos una de las piezas debe ser dctil

42

Soldadura por forja: los materiales se calienten y despus se forjan juntos. Requiere bastante habilidad. Soldaduras por difusin: la unin ocurre por aplicacin de calor y presin para que ocurra la difusin. Se usa para metales refractarios y de alta resistencia. Soldaduras por friccin: conveniente para mtodos mecanizados. Se obtiene la unin mediante el calor generado por friccin introducida por el frotamiento entre las partes y presin. Soldadura ultrasnica: No hay aporte de calor. Se unen dos materiales bajo fuerzas de sujecin modestas y se aplican intensas presiones oscilatorias de frecuencia ultrasnica a la interfase para producir la unin. Se genera calor por la friccin pero llega a temperaturas muy inferiores a las del punto de fusin.

Oxicorte La fuente de calor se usa para quitar una zona delgada de una placa o lamina metlica.

43

Tratamiento superficial Bruido Proceso de acabado con arranque de viruta y con abrasivo duro que se realiza en una pieza rectificada previamente. Eleva la precisin y calidad superficial adems de mejorar su geometra. Alisa y mejora superficies con surcos y relieves. Induce esfuerzos residuales de compresin en la superficie y mejora la vida en la fatiga. Puede superficie cnica o plana. Puede haber remocin y/o deformacin plstica.

Rociado Trmico Recubrimiento duro para la corrosin, protegerlo y/o usarlo como aislante. En el ltimo caso se lo roca con una capa de cermico. Las superficies a rociar primero se limpian y desbastan para mejorar su resistencia de adhesin. 1. Con alambres de aporte: la llama funde el alambre y lo deposita en la superficie, su adhesin es intermedia 2. De polvos metlicos: usa polvo metlico en lugar de alambre 3. Plasma: produce una muy buena resistencia a la adhesin

Deposicin fsica de vapor (PDV) Esta tcnica est basada en la formacin de un vapor del material que se pretende depositar en capa delgada. Para ello, el material en forma de slido es sometido bien sea a un proceso de calentamiento hasta la evaporacin

44

(evaporacin trmica) o bien se 'pulveriza' mediante un bombardeo intenso con partculas cargadas en forma de iones (bombardeo catdico o 'sputtering'). Luego el enfriamiento se produce paulatinamente, de forma controlada, para que el vapor se deposite de manera uniforme en la base del recinto en el que se ha realizado el proceso. Se usa para la fabricacin de CD. Los discos de policarbonato se colocan en una cmara con aluminio en estado de vapor que se deposita en los discos.

Deposicin qumica de vapor (CDV) Similar a PDV pero con gases a alta temperatura se mezclan y se genera una reaccin qumica, luego se depositan en la pieza. Hay un excedente de gases que se debe retirar de la cmara.

Electrodeposicin es un proceso electroqumico en el que se usa una corriente elctrica para reducir cationes en una solucin acuosa que los contiene para propiciar la precipitacin de estos, que suelen ser metales, sobre un objeto conductivo que ser el ctodo de la celda, creando un fino recubrimiento alrededor de este con el material reducido

Anodizado Es un proceso de oxidacin andica en el que las superficies de las piezas se transforman en una capa dura de xido que proporciona resistencia a la corrosin. La pieza es el nodo de una celda electroltica de bao acido. Se puede usar colorantes orgnicos diversos para producir pelculas superficiales estables y duraderas.

Pintura a) Inmersin b) Rociado c) Rociado electrosttico

45

Tribologa Se define tribologa como la ciencia y tecnologa de la friccin, el desgaste y la lubricacin.

Friccin en los metales La friccin se define como la resistencia al movimiento entre dos cuerpos que se tocan, sometidos a una carga normal. La friccin desempea un papel muy importante en los procesos de manufactura. La friccin disipa energa y en consecuencia genera calor que puede tener efectos negativos sobre una operacin. Teora de adhesin: dos superficies limpias y secas, independientemente de lo lisas que sean se tocan solo en una pequea fraccin de su rea aparente de contacto. La carga normal esta sostenida por las asperezas diminutas que estn en contacto entre s. Casi toda la energa disipada para superar la friccin se convierte en calor. La temperatura aumenta con la friccin y la velocidad de deslizamiento.

Friccin en los plsticos y cermicos Los plsticos poseen bajas caractersticas de friccin. Un factor importante es el aumento de la temperatura en las interfaces deslizantes causadas por la friccin. Los termoplsticos pierden su resistencia y se reblandecen cuando aumenta la temperatura por lo tanto si no se controla la temperatura pueden sufrir deformaciones y degradaciones.

Medicin de la friccin Prueba de anillo de compresin: un anillo plano se recalca plsticamente entre dos platinas planas. A medida que se reduce su altura se expande radialmente hacia afuera. Si la friccin en las interfaces es cero, los dimetros interior y exterior se expanden como si fuera un disco macizo. Al aumentar la friccin el dimetro interno se hace menor. Si se mide el cambio en el dimetro interno del espcimen se puede determinar el coeficiente de friccin. La principal ventaja de este mtodo es que no se requiere medir una fuerza y que implica deformaciones en gran escala de la pieza.

Desgaste El desgaste es la prdida o remocin progresiva del material de una superficie. Puede tener un efecto beneficioso, quitar picos de asperezas (proceso de alisamiento o pulido controlado)

Desgaste adhesivo Si se aplica fuerza tangencial al modelo el cizallamiento puede efectuarse en la interfaz original o a lo largo de una trayectoria abajo o arriba de ella causando desgaste adhesivo.

Desgaste abrasivo Se produce porque una superficie dura y spera se desliza sobre otra superficie. Este tipo de desgaste desprende partculas formando microesquirlas o astillas y produce ranuras o ralladuras en la superficie ms suave. Es directamente proporcional a su dureza.

46

Lubricacin Lubricacin de pelcula gruesa: Las superficies estn totalmente separadas y la viscosidad del lubricante es el factor de importancia. Lubricacin de capa delgada: aumenta la friccin en las interfaces de deslizamiento y ocasiona un poco de desgaste Lubricacin mixta: una parte importante de la carga la soporta el contacto fsico entre las piezas, el resto lo soporta la pelcula fluida atrapada. Lubricacin marginal: la carga esta sostenida por las superficies en contacto cubierta por una capa marginal de lubricante, esto reduce el desgaste. Suelen ser aceites, grasas o jabones. Las pelculas marginales se pueden romper como producto de o frotamiento durante el deslizamiento.

47

Ensayos no destructivos Son aquellos utilizados para localizar defectos y determinar caractersticas dimensionales, fsicas o mecnicas sin afectar la pieza.

Ensayos no destructivos para localizar defectos Examen visual Se pueden utilizar lentes magnificadores de baja potencia como lupas estereoscpicas, microscopios equipados con aditamentos fotogrficos, usados para obtener registros permanentes de los defectos, zonas dudosas y variaciones estructurales.

Termografa Generalmente las imperfecciones en un material alteran la velocidad de flujo trmico a su alrededor, generando gradientes de alta temperatura, es decir puntos calientes. En la termografa, a la superficie de un material se le aplica un recubrimiento sensible a la temperatura, a continuacin el material es calentado uniformemente y luego enfriado. La temperatura es ms elevada cerca de una imperfeccin que en otros sitios; por tanto, el color del recubrimiento en este punto ser distinto y fcilmente detectado.

Tintas penetrantes Es un mtodo para detectar discontinuidades abiertas en la superficie como grietas, costuras, laminaciones o falta de adhesin. Son aplicables a la inspeccin en proceso, final y de mantenimiento. Los lquidos usados ingresan por pequeas fisuras o porosidades por accin capilar. La velocidad y la extensin de esta accin dependen de las propiedades como la tensin superficial, la cohesin, la adhesin y la viscosidad. Pasos a seguir para realizar el ensayo: a) Piezas limpias y secas b) Se pintan con el liquido c) Despus de uno minutos se limpia el excedente del liquido d) Se cubre la superficie examinada con un revelador e) El revelador absorbe el colorante de la grieta sealndola ntidamente.

Partculas magnticas El mtodo de partculas magnticas se basa en que toda partcula ferrosa susceptible de ser magnetizada al entrar en contacto con un imn se orienta de acuerdo con las lneas de fuerza del campo magntico. Dichas lneas se interrumpen tan pronto como en el cuerpo principal se presenta alguna discontinuidad en forma de grieta. Tanto sea superficial o sub-superficial, en sus inmediaciones se producir una acumulacin de partculas.

48

Ultrasonido Los ultrasonidos se emplean en los ensayos no destructivos para detectar discontinuidades tanto en la superficie como en el interior de los materiales. La velocidad con que viaja una onda ultrasnica depende del material, siendo constante dentro de este. Atenuacin: perdida de energa que sufre el haz de ultrasnico. Es funcin del elemento atravesado Impedancia acstica: es la resistencia que opone un material al ser atravesado por un haz ultrasnico. Si el haz atraviesa dos materiales de diferente impedancia acstica, al llegar a la superficie de separacin una parte se refleja y otra parte pasa. Si las impedancias acsticas de los diferentes materiales son parecidas, la mayor parte del haz pasar de un material a otro. En cambio si las impedancias acsticas son diferentes pasar todo lo contrario.

Existen 3 tipos de procedimientos: 1. Procedimiento de impuso y sus ecos: se utiliza un trasductor que funciona como emisor y receptor. Cuando un impulso es introducido en un material homogneo, este atravesar todo el material hasta llegar a la superficie opuesta, donde existe una interfase (pieza-aire). Si la pieza tiene una discontinuidad, al tener esta una impedancia acstica distinta, constituye una interfase y el impulso es reflejado.

2. Procedimiento de transicin: la pieza se sita entre dos transductores de ondas pulsantes o continuas y se analiza la energa que es transmitida a travs de la pieza. 3. Procedimiento de resonancia: se utiliza para comprobar la zona de unin de materiales de distinta naturaleza.

Tcnicas radiogrficas (Rayos X y gamma) El objetivo del ensayo es obtener informacin sobre la macroestructura interna de una pieza o componente. Cuando los rayos atraviesan un material de estructura no uniforme, que contenga defectos tales como grietas, cavidades, o porciones de densidad variables, los rayos que atraviesan las partes menos densas del objeto son absorbidos en

49

menor grado que los rayos que atraviesan las partes ms densas. Las porciones ms oscuras indican las partes menos densas y las porciones ms claras indican las partes ms densas

Comparacin rayos X y gamma El uso de los rayos X est limitado a 9 pulg de espesor de acero, mientras que los rayos gamma pueden usarse para espesores de hasta 10 pulg. Los rayos X son mejores que los gamma para la deteccin de pequeos defectos en secciones menores a 2 pulg de espesor, los dos poseen igual sensibilidad para secciones de unas 2 a 4 pulg. El mtodo de rayos X es mucho ms rpido que el de los rayos gamma y requiere de segundos o minutos en vez de horas. Debido a su menor dispersin, los rayos gammas son ms satisfactorios que los rayos X para examinar objetos de espesores variables. Para un espesor de material uniforme los rayos X parecen proporcionar negativos ms claros que los gammas.

50

Anda mungkin juga menyukai

- Capitulo IIDokumen5 halamanCapitulo IIGuery Marcelo Quiroga SalinasBelum ada peringkat

- Tipos de Fundiciones de HierroDokumen8 halamanTipos de Fundiciones de HierroBrayan SifuentesBelum ada peringkat

- FundiciónDokumen12 halamanFundiciónjorge humberto100% (1)

- Unidad V PROCESOS DE CONFORMADODokumen41 halamanUnidad V PROCESOS DE CONFORMADOPaulinoBelum ada peringkat

- Fundamentos de La Fundicion de MetalesDokumen7 halamanFundamentos de La Fundicion de MetalesTeit RomeroBelum ada peringkat

- CAP 2 CONFORMADO DE LOS METALES 2020 TRT ElectromecanicaDokumen18 halamanCAP 2 CONFORMADO DE LOS METALES 2020 TRT ElectromecanicaVanesa Huanca CallizayaBelum ada peringkat

- Definición de FundiciónDokumen9 halamanDefinición de FundiciónJuanjo Arriaga100% (1)

- I Unidad Proceso de Fundicion y PirometalurgiaDokumen20 halamanI Unidad Proceso de Fundicion y PirometalurgiaAnnie Black MussaBelum ada peringkat

- ExamenDokumen7 halamanExamenAnonymous gcMAj2IXlBelum ada peringkat

- Moldeo en MetalDokumen13 halamanMoldeo en MetalPáramo Delgado Mario AlbertoBelum ada peringkat

- Fundamentos de La Fundición de MetalesDokumen7 halamanFundamentos de La Fundición de Metalesjose alvarezBelum ada peringkat

- Proceso de FundicionDokumen35 halamanProceso de FundicionErik Daza Diaz100% (1)

- Practica FundiciónDokumen15 halamanPractica FundiciónCAYVI0% (1)

- Tipos de ColadaDokumen17 halamanTipos de ColadaFranklin OsorioBelum ada peringkat

- Metalurgia de La SoldaduraDokumen15 halamanMetalurgia de La Soldadurajose robertoBelum ada peringkat

- Fundiciones 130327144615 Phpapp02Dokumen98 halamanFundiciones 130327144615 Phpapp02DANIEL VARGAS RODRIGUEZBelum ada peringkat

- Unidad 5 FundicionDokumen6 halamanUnidad 5 FundicionAlejandro PoolBelum ada peringkat

- UNIDAD II Fundamentos de La FundiciónDokumen107 halamanUNIDAD II Fundamentos de La FundiciónJorge A. GonzalezBelum ada peringkat

- DifusionDokumen10 halamanDifusionEdison GuamánBelum ada peringkat

- Procesos de FundicionDokumen37 halamanProcesos de FundicionAlexis Reyes100% (1)

- Solidificación de Los Metales: Una Vez Que Se Vacía El Metal Fundido en Un Molde, SeDokumen6 halamanSolidificación de Los Metales: Una Vez Que Se Vacía El Metal Fundido en Un Molde, SeJosé Carlos Salgado AvilézBelum ada peringkat

- Grupo 10 Informe-1Dokumen37 halamanGrupo 10 Informe-1Raul VargasBelum ada peringkat

- TEMA 3.1. Fundición, Colada Al Alto Vacío, Centrífuga y Precisión.Dokumen8 halamanTEMA 3.1. Fundición, Colada Al Alto Vacío, Centrífuga y Precisión.Oscar Rodolfo Mosqueda RedondoBelum ada peringkat

- FUNDICIONDokumen8 halamanFUNDICIONAlejandra ZeaBelum ada peringkat

- Procesos Que Cambian La Superficie Del Material.Dokumen11 halamanProcesos Que Cambian La Superficie Del Material.sugar25Belum ada peringkat

- Clase 1. Fundamentos de La FundiciónDokumen6 halamanClase 1. Fundamentos de La FundiciónArmando FontalvoBelum ada peringkat

- Procesos Cap 10Dokumen3 halamanProcesos Cap 10Diego R. LanzaBelum ada peringkat

- Sintesis Cap6 Procesos Especiales de Fundicion.Dokumen8 halamanSintesis Cap6 Procesos Especiales de Fundicion.Victor Mendoza0% (1)

- La Importancia de Las Partes de Un Molde de Arena y Sus CaracterísticasDokumen3 halamanLa Importancia de Las Partes de Un Molde de Arena y Sus CaracterísticasJoel Esparza100% (1)

- Tipos de FundicionesDokumen2 halamanTipos de Fundicionesangel amadorBelum ada peringkat

- Procesos Primarios de Manufactura (Fundiciones y Procesos de Aceracion)Dokumen11 halamanProcesos Primarios de Manufactura (Fundiciones y Procesos de Aceracion)Marlon Torres PerezBelum ada peringkat

- Fundamentos de La Fundicion de MetalesDokumen9 halamanFundamentos de La Fundicion de Metaleselchore69100% (1)

- Cuestionario U2Dokumen6 halamanCuestionario U2MARIA BELEN LOPEZ ROMANOBelum ada peringkat

- Presentación Guía Fundición de MetalesDokumen71 halamanPresentación Guía Fundición de MetalesVictor Acevedo HerreraBelum ada peringkat

- Defectos en Los Procesos de FundiciónDokumen18 halamanDefectos en Los Procesos de FundiciónFrancisco Javier Orellana ContrerasBelum ada peringkat

- INFORME 2 Los Procesos de ConformadoDokumen10 halamanINFORME 2 Los Procesos de ConformadoEmilyBelum ada peringkat

- Ensayo Procesos de Fundición PDFDokumen5 halamanEnsayo Procesos de Fundición PDFmakyBelum ada peringkat

- Fundición, Moldes y HornosDokumen9 halamanFundición, Moldes y HornosAlicia PeñarandaBelum ada peringkat

- Resumen Examen Procesos de ManufacturaDokumen10 halamanResumen Examen Procesos de ManufacturaGerardo SosaBelum ada peringkat

- 14 Localizacion InstalacionesDokumen10 halaman14 Localizacion InstalacionesOmar OcejoBelum ada peringkat

- Mecanismos de Endurecimiento en MetalesDokumen9 halamanMecanismos de Endurecimiento en MetalesJ.B. SierraBelum ada peringkat

- Fundición en Moldes MetálicosDokumen3 halamanFundición en Moldes MetálicosArmando DiazBelum ada peringkat

- Moldes para SoldadurasDokumen5 halamanMoldes para SoldadurasRojas Rios Alondra CarolinaBelum ada peringkat

- Act 5 MANUFACTURADokumen8 halamanAct 5 MANUFACTURAIvan Yordy RamirezBelum ada peringkat

- Fundicion Resuemn IndividualDokumen16 halamanFundicion Resuemn IndividualLuis Trincado VargasBelum ada peringkat

- Diseno de MontantesDokumen25 halamanDiseno de MontantesRAG6565Belum ada peringkat

- 9876Dokumen13 halaman9876johanBelum ada peringkat

- Fabian Adolfo Garcia Rivera Grupo 332571-13Dokumen49 halamanFabian Adolfo Garcia Rivera Grupo 332571-13Fabian Garcia100% (1)

- Procesos de FundicionDokumen28 halamanProcesos de FundicionÓscar J. AHBelum ada peringkat

- Moldeo y VertidoDokumen7 halamanMoldeo y VertidoI want to learn EnglishBelum ada peringkat

- Tema 2. Fundamentos de La Fundición de MetalesDokumen115 halamanTema 2. Fundamentos de La Fundición de MetalesDarrel IrigoyenBelum ada peringkat

- Cuestionario FundicionDokumen5 halamanCuestionario FundicionSelene Gonzalez LopezBelum ada peringkat

- Procesos de Manufactura - Unidad 3Dokumen17 halamanProcesos de Manufactura - Unidad 3Gustavo Santos Bautista100% (2)

- Procesos de FundiciónDokumen34 halamanProcesos de FundiciónKamila0Belum ada peringkat

- Investigacion U2Dokumen25 halamanInvestigacion U2TORRES MARTINEZ MANUEL AURELIOBelum ada peringkat

- Fundamentos de La Fundición de MetalesDokumen45 halamanFundamentos de La Fundición de Metalesmauricio67% (3)

- Fundicion en Molde PermanenteDokumen9 halamanFundicion en Molde PermanenteMichel CarvajalBelum ada peringkat

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDari EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoPenilaian: 5 dari 5 bintang5/5 (1)

- Soldadura en el montaje de tuberías. FMEC0108Dari EverandSoldadura en el montaje de tuberías. FMEC0108Penilaian: 3.5 dari 5 bintang3.5/5 (3)

- Cuestionario Audit Almacenamiento y ManejoDokumen4 halamanCuestionario Audit Almacenamiento y Manejovanser65Belum ada peringkat

- Generacion Contenido Guia Buenas Practicas Ambiental Establecimientos GastronómicosDokumen35 halamanGeneracion Contenido Guia Buenas Practicas Ambiental Establecimientos GastronómicosLuz Stella Pemberthy GalloBelum ada peringkat

- Intercambio Comercial Argentino de Productos Forestales 2017 PDFDokumen95 halamanIntercambio Comercial Argentino de Productos Forestales 2017 PDFJuan Martin FernandezBelum ada peringkat

- Feria de Ciencia ReciclarDokumen9 halamanFeria de Ciencia ReciclarNarel Sosa DominguezBelum ada peringkat

- PolímerosDokumen14 halamanPolímerosDavid YuBelum ada peringkat

- Ensayo, Salvemos Nuestro Planeta, Lenguaje y Comunicacion (Investigacion I)Dokumen18 halamanEnsayo, Salvemos Nuestro Planeta, Lenguaje y Comunicacion (Investigacion I)Marle Sofiia CxBelum ada peringkat

- Clasificación de Equipos de Protección PersonalDokumen21 halamanClasificación de Equipos de Protección PersonalCarlos Reyes OlguinBelum ada peringkat