Acúmulo de Danos por Fadiga no Aço SAE 8620

Diunggah oleh

Helder KennedyJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Acúmulo de Danos por Fadiga no Aço SAE 8620

Diunggah oleh

Helder KennedyHak Cipta:

Format Tersedia

PONTIFCIA UNIVERSIDADE CATLICA DE MINAS GERAIS

DEPARTAMENTO DE ENGENHARIA MECNICA

MESTRADO EM ENGENHARIA AUTOMOTIVA

PUC Minas

Dissertao de Mestrado

ACMULO DE DANOS POR FADIGA

NO AO SAE 8620

lvaro Alvarenga Jnior

ORIENTADOR: Prof. Ernani Sales Palma, Dr.-Ing.

Julho de 2001

PUC Minas

PONTIFCIA UNIVERSIDADE CATLICA DE MINAS GERAIS

DEPARTAMENTO DE ENGENHARIA MECNICA

MESTRADO EM ENGENHARIA AUTOMOTIVA

ACMULO DE DANOS POR FADIGA

NO AO SAE 8620

Dissertao apresentada ao Departamento de

Engenharia Mecnica da PUC Minas pelo aluno

lvaro Alvarenga Jnior como parte dos

requisitos para obteno do ttulo de MESTRE EM

CINCIAS EM ENGENHARIA MECNICA.

Banca Examinadora:

Prof. Ernani Sales Palma, Dr.-Ing. - PUC Minas - Orientador

Prof. Jlio Ricardo Barreto Cruz, DSc - CDTN - Examinador Externo

Prof. Luiz Cludio Oliveira, DSc. - PUC Minas - Examinador Interno

Prof. Wisley Falco, DSc. - PUC Minas - Suplente

Belo Horizonte, 04 de Julho de 2001

Dedico este trabalho aos meus pais e irms.

v

AGRADECIMENTOS

Meus agradecimentos a todos que de alguma forma contriburam para a

realizao deste trabalho e em especial s seguintes pessoas e instituies:

Tanius Rodrigues Mansur - CDTN agradecimento especial

Ernani Sales Palma - PUC Minas

Denis Henrique Bianchi Scaldaferri, Nirlando Antnio Rocha, Emerson Giovani

Rabello - Laboratrios CDTN

Fundao Coordenao de Aperfeioamento de Pessoal de Nvel Superior -

CAPES - pelo financiamento do trabalho.

Centro de Desenvolvimento da Tecnologia Nuclear - CDTN - pela cesso do

Laboratrio de Anlise de Tenses e material consumvel.

vi

RESUMO

Um problema comum em componentes mecnicos sujeitos a tenses cclicas

seu rompimento sbito com tenses inferiores ao seu Limite de Escoamento, ou

seja, falha por fadiga.

apresentado neste trabalho uma anlise do comportamento mecnico do ao

SAE 8620 quando submetido fadiga. Este ao utilizado em componentes de

alta responsabilidade, principalmente na indstria automotiva.

Para a atingir os objetivos propostos, determinou-se a curva S-N-P do material

virgem, bem como vrias propriedades mecnicas tais como Dureza, Limite de

Resistncia Trao, Limite de Ruptura, Tenso de Escoamento e Limite de

Resistncia Fadiga.

Em seguida, utilizando-se uma srie de ensaios de fadiga com quatro nveis

distintos de tenses alternadas em seqncias crescentes e decrescentes,

aplicaram-se danos controlados neste ao. Aps a aplicao dos danos,

realizaram-se ensaios tipo Up-and-Down para a obteno do novo Limite de

Resistncia Fadiga (Se) referente a cada seqncia de tenses.

As propriedades mecnicas de Dureza, Limite de Resistncia Trao, Limite de

Ruptura e Tenso de Escoamento tambm foram obtidas em materiais

danificados.

Realizou-se uma anlise comparativa entre as propriedades do ao virgem e do

ao danificado. Alm disto, utilizaram-se vrios mtodos de anlise de fadiga para

a obteno e comparao dos danos nas diversas seqncias de tenses. Os

resultados obtidos foram correlacionados e discutidos.

vii

ABSTRACT

A common problem in mechanical components subjected to cyclical stresses is the

sudden rupture at stresses below its Yielding Strength, that is, it fails due to

fatigue.

An analysis of the mechanical behavior of SAE 8620 steel subjected to fatigue is

presented in this work. This steel is used in critical components, specially in the

automotive industry.

To reach the proposed objectives, the S-N-P curve of the blank material has been

determined, as well as several mechanical properties such as Hardness,

Endurance Limit to Traction, Limit of Rupture, Yield Limit, and the Endurance Limit

to Fatigue.

After that, controlled damages have been applied in this steel using a series of

fatigue tests with four distinct levels of alternated tension in increasing and

decreasing sequences.

After application of damage, "Up-and-Down" tests were performed to obtain the

new Endurance Limit of Fatigue (Se) for each stress sequence.

Mechanical properties namely Hardness, Endurance Limit to Traction, Limit of

Rupture and Yielding Limit, have also been obtained for damaged materials.

A comparative analysis between the blank steel and damaged steel properties was

performed. Furthermore, used several fatigue analysis methods have been to

obtain and compare the damage for several stress sequences. The obtained

results were analyzed and discussed.

viii

SUMRIO

Simbologia ..........................................................................................................x

Captulo 1- Introduo.........................................................................................1

Captulo 2 -Reviso Bibliogrfica ........................................................................2

2.1 Metodologia para dimensionamento fadiga...........................................2

2.1.1 Fadiga controlada pela tenso..........................................................5

2.1.2 Mtodos para det. Curvas S-N-P e o Limite Resistncia Fadiga ...8

2.1.2.1 Mtodo Padro ...........................................................................8

2.1.2.2 Ensaio de Tenso Constante ....................................................9

2.1.2.3 Mtodo da Sobrevivncia ........................................................10

2.1.2.4 Mtodo do Degrau ..................................................................12

2.1.2.5 Mtodo Prot .............................................................................13

2.1.2.6 Mtodo "Up-And-Down"...........................................................15

2.1.2.7 Mtodo do Valor Extremo........................................................19

2.1.2.8 Comparao entre os Mtodos................................................20

2.1.3 Fadiga Controlada pela Deformao ..............................................22

2.1.3.1 Comportamento cclico da tenso - deformao ......................23

2.1.3.2 Determinao da curva de tenso - deformao .....................25

2.1.3.3 Curva da vida da deformao ...................................................27

2.1.3.4 Efeitos da tenso mdia ............................................................28

2.1.4 Mecnica da Fratura Aplicada Fadiga..........................................29

2.1.5 Comparao entre os Mtodos.......................................................33

2.2 Teorias de Acmulo de Danos ...............................................................34

2.2.1 Teoria Linear do Dano ....................................................................35

2.2.2 Teoria de Acmulos de Danos De Marco-Starkey ..........................38

2.2.3 Teoria De Acmulos de Danos de Henry........................................39

2.2.4 Teoria de Acmulo de Danos de Gatts ...........................................40

2.2.1 Teoria de Acmulo de Danos de Corten-Dolan ..............................42

2.2.2 Teoria de Acmulo de Danos de Marin...........................................44

2.2.3 Regra Linear Dupla de Danos de Manson......................................46

Captulo 3 -Materiais e Mtodos ....................................................................... 48

ix

3.1 Materiais.................................................................................................48

3.2 Equipamentos utilizados ........................................................................50

3.3 Corpos-de-Prova Utilizados ...................................................................53

3.4 Metodologia dos Ensaios .......................................................................54

3.4.1 Ensaios de Trao ..........................................................................54

3.4.2 Ensaios de Dureza..........................................................................54

3.4.3 Ensaios de Microdureza..................................................................54

3.4.4 Anlise Metalogrfica......................................................................54

3.4.5 Ensaios de Acmulo de Danos .......................................................55

3.4.6 Determinao das Curvas S-N-P....................................................57

3.4.7 Determinao do Limite de Resistncia Fadiga...........................58

Captulo 4 -Resultados Experimentais.............................................................. 61

4.1 Resultados Preliminares ........................................................................ 61

4.2 Curvas S-N............................................................................................. 62

4.3 Acmulo de danos ................................................................................. 64

4.4 Ensaio de Micro-dureza ......................................................................... 74

Captulo 5 -Discusso dos Resultados ............................................................. 76

5.1 Introduo ..............................................................................................76

5.2 Influncia da Refrigerao .....................................................................77

5.3 Relao entre as propriedades quasi-estticas .....................................78

5.4 Anlise de acmulo de danos ................................................................83

5.4.1Comparao dos ensaios de acmulo de danos ........................... 86

Captulo 6 -Concluses e sugestes ................................................................ 88

Referncias Bibliogrficas ................................................................................ 90

Anexos.................. ............................................................................................93

Acmulo de Danos por Fadiga no Ao 8620

x

Simbologia

Smbolos

A = fator de Amplitude

a = expoente de propagao de danos

b = expoente de resistncia fadiga

C = percentual de confiana do intervalo.

C*= constante do material

c = expoente de ductilidade fadiga

D = dano do material

D = Dano por ncleo

d = frao do dano

d* = constante do material

da/dN = Taxa de crescimento de trinca

DP = desvio padro

DP

e

= Desvio padro de

e

S

E

A

= Limite de Resistncia Fadiga aps o dano

E = mdulo de elasticidade

Eo = Limite de Resistncia Fadiga original

F

A

= Fora aplicada pelo peso morto

F

CP

= Fora aplicada sobre o corpo-de-prova

G = limite de segurana

k = constante do material

K= coeficiente de resistncia cclica

K

c

= intensidade de tenso crtica

M = Momento Fletor

m = nmero de danos nucleados

m* = constante do material

M

R

= Momento resultante

n' = expoente de endurecimento da deformao cclica

n = nmero de ciclos aplicado

n* = constante do material

Simbologia

xi

N = nmero de ciclos at a falha

N = ciclos at a iniciao da trinca

N* = nmero de ciclos necessrio para nuclear um dano

N = nmero de ciclos necessrio para a iniciao da trinca

N

f

= total de ciclos at a falha

N

i

= nmero de ciclos at a iniciao da trinca

N

p

= nmero de ciclos para a propagao da trinca at a falha

P = coeficiente de propagao determinado experimentalmente

p = expoente de propagao determinado experimentalmente

q = expoente da equao de Marin

R = fator de fadiga

Rt = rtula

r = raio

r

a

= Taxa de propagao de danos

R = taxa de tenso

S = tenso alternada

S

= tenso de falha Prot

S= tenso aplicada

Se = limite de resistncia fadiga

Se*= limite de fadiga em funo do histrico de tenso cclica, no constante

Seo = limite de fadiga inicial, quando n=0

e

S

= estimativa do limite de resistncia fadiga

S

O

= nvel de tenso mais baixo onde ocorreu o evento de menor freqncia.

W = Mdulo de resistncia da seo transversal

K = faixa de intensidade de tenso

K

o

= ponto inicial de intensidade de tenso

2N

f

= nmero de reverses at a falha

2N

t

= vida de transio

Smbolos Gregos

= mdia verdadeira do limite de resistncia fadiga,

= nvel de significncia,

Simbologia

xii

=

0

y regio de rejeio da distr. normal padro, baseada na seleo de

= taxa de limite de fadiga

= amplitude de deformao plstica ciclicamente estvel

= amplitude de tenso ciclicamente estvel

f

= coeficiente de resistncia fadiga

f

= coeficiente de ductilidade fadiga

= taxa de ciclo

= taxa Prot

a

= amplitude da tenso alternada

e

= taxa de limite fadiga

esc

= limite de escoamento do material

max

= tenso mxima no ciclo

med

= tenso mdia

min

= tenso mnima no ciclo

S

= taxa de amplitude de tenso

ult

= limite de resistncia a trao do material

= faixa da tenso alternada

= variao total da deformao

e

= variao da deformao elstica

p

= variao da deformao plstica

= variao total de tenso

Abreviaturas

ABNT Associao Brasileira de Normas Tcnicas

ASM American Society for Metals

CDTN Centro de Desenvolvimento da Tecnologia Nuclear

PUC-Minas Pontifcia Universidade Catlica de Minas Gerais

SAE Society of Automotive Engineers

ASTM American Society of Testing and Materials

Acmulo de Danos por Fadiga no Ao SAE 8620

1

Captulo 1 - Introduo

Atualmente faz-se premente a necessidade de reduzir o consumo de combustvel

em veculos automotores. Uma forma de atingir este objetivo reduzir

significativamente o peso destes veculos, o que leva projetistas e engenheiros a

diminurem as dimenses dos componentes e a utilizarem os materiais prximo ao

seu limite de escoamento. Assim, o estudo das propriedades mecnicas dos

materiais de construo mecnica para a indstria automotiva de suma

importncia para o correto dimensionamento dos componentes, principalmente em

relao queles materiais utilizados em componentes nos quais sua falha envolve

risco de vida (Ridder et al.,1993; Canfield e Villaire, 1992).

Algumas teorias de acmulo de danos por fadiga partem do pressuposto que,

quando um ao submetido a uma tenso alternada superior ao Limite de

Resistncia Fadiga, estabelecido para este ao, ocorre uma alterao das suas

propriedades mecnicas. Observa-se ainda que ao se submeter um ao a tenses

seqenciais crescentes ou decrescentes, maiores que o Limite de Resistncia

Fadiga, este limite altera-se de forma distinta (Henry, 1955; Gatts, 1961; Yang et

al.,1997).

O objetivo deste trabalho investigar as alteraes nas propriedades mecnicas

do ao SAE 8620 quando submetido a tenses cclicas que provocam danos por

fadiga.

Este ao tem grande uso na indstria automotiva para fabricao de peas como:

engrenagens de cmbio e diferencial, coroas, pinhes, terminais, setores de

direo, eixos de comando de vlvulas, cruzetas, pinos de pisto, etc.

Para atingir este objetivo, realizou-se uma srie de ensaios experimentais em

corpos-de-prova onde foram aplicados danos controlados, em seqncias distintas

de tenses. Deste modo, v-se as propriedades mecnicas do ao SAE 8620

danificado. Uma vez determinadas estas propriedades mecnicas modificadas,

fez-se uma comparao com as propriedades do material virgem e uma anlise

entre a diversas teorias de acmulo de danos.

Acmulo de Danos por Fadiga no Ao SAE 8620

2

Captulo 2 - Reviso Bibliogrfica

2.1 Metodologia para dimensionamento fadiga

O termo fadiga refere-se a um fenmeno que se manifesta nos materiais

submetidos a tenses cclicas e que modifica significativamente as

propriedades mecnicas. Em muitas situaes, ocorre uma sbita e imprevista

separao de uma pea em dois ou mais pedaos, sem que o material tenha

atingido seu Limite de Escoamento. A falha provm da iniciao de uma trinca

que se torna instvel e propaga-se repentinamente, conduzindo ao colapso do

componente ou da estrutura.

Quanto natureza do dano fadiga, em metais compostos por agregados de

gros de cristal, a estrutura de cada gro anisotrpica devido aos planos do

cristal e ao fechamento irregular das fronteiras do gro. Como resultado desta

no homogeneidade, tem-se uma distribuio de tenses no uniforme. Nas

regies da microestrutura onde as tenses cclicas do carregamento so altas,

h formao de estrias e ondulaes que se entrechocam, como pode ser

visto na Fig. 2.1.

Figura 2.1 Interseo de estrias e ondulaes formadas pela deformao dos

gros devido a carregamento reverso no ao AISI 316L SEM 859 X -

(ASM Fractography,1987)

2 Reviso Bibliogrfica 3

Nos metais cujos gros de cristal possuem uma orientao desfavorvel ao

carregamento aplicado, formam-se planos de escorregamento, que so

regies onde h intensa deformao devido ao movimento entre os planos do

cristal, como mostrado na Fig. 2.2.

Figura 2.2 Estrias e ondulaes formadas por carregamento reverso

(Collins,1993)

Uma pequena trinca desenvolve-se entre os planos de escorregamento, ou

mesmo a partir de uma lacuna, incluso ou contorno do gro como mostrado

na Fig. 2.3.

2m

Figura 2.3 Iniciao de trinca por fadiga em liga de alumnio 7475-T7651

(ASM Fractography,1987)

2 Reviso Bibliogrfica 4

Esta trinca cresce em um plano geralmente normal tenso de trao at

causar uma falha, algumas vezes juntando-se com outras trincas durante o

processo. Em materiais pouco dcteis, como so os materiais de alta

resistncia, o dano microestrutural tende a ser mais concentrado nos defeitos

no material. Nestes materiais, o processo caracterizado pela propagao de

poucos defeitos, em contraste com os muitos defeitos, porm dispersos, que

ocorrem em materiais altamente dcteis. Quando a falha dominada pelo

crescimento da trinca, a fratura resultante, vista macroscopicamente,

geralmente exibe uma superfcie polida prximo rea em que se originou a

trinca. Superfcies rugosas normalmente indicam um crescimento mais rpido

da trinca. Linhas curvas concntricas origem da trinca so freqentemente

vistas e marcam o progresso da trinca em vrios estgios, como pode ser visto

na Fig. 2.4. Aps a trinca ter crescido um determinado comprimento, a falha

poder ser dctil (envolvendo grandes deslocamentos) ou frgil (pequenos

deslocamentos).

Velocidade da trinca

Figura 2.4 Caracterstica superficial da falha em um metal dctil sujeito a

ciclos de tenses alternadas (Collins,1993)

2 Reviso Bibliogrfica 5

Quando tenses ou deformaes atuam no regime elstico do material, o que

ocorre com baixas cargas e altos nmeros de ciclos, o fenmeno chamado

fadiga de alto ciclo, ou fadiga controlada pela tenso.

Para um carregamento no qual as deformaes plsticas atingem valores

significativos dentro de cada ciclo, normalmente com altas cargas e baixo

nmero de ciclos , o fenmeno chamado de fadiga de baixo ciclo ou fadiga

controlada pela deformao (Collins,1993). Alguns autores indicam que a linha

divisria entre fadiga de alto ciclo e de baixo ciclo ocorre entre 10 e 10

5

ciclos,

dependendo do material (Bannantine, 1990).

Os mtodos de anlise de fadiga podem ser ento divididos em fadiga

controlada pela tenso, fadiga controlada pela deformao e mecnica da

fratura aplicada fadiga.

2.1.1 Fadiga controlada pela tenso

Este mtodo foi introduzido por Whler (1860) e usado como padro para

anlise de fadiga h quase 100 anos para quantificar a fadiga metlica. No

entanto, este mtodo ainda utilizado em aplicaes onde a tenso aplicada

est dentro do intervalo elstico do material e a vida resultante longa, ou seja,

muitos ciclos para o material se romper. (Bannantine, 1990; Suresh, 1998).

Tal como com as outras caractersticas mecnicas, as propriedades de fadiga

de materiais podem ser determinadas a partir de ensaios de laboratrio.

Tomando-se uma tenso cclica simples, senoidal e tenso mdia nula (como

vista na Fig. 2.5), pode-se definir as seguintes relaes:

2

mdia tenso

min max

+

= =

m

(2.1)

onde:

ciclo no mnima tenso

ciclo no mxima tenso

min

max

=

=

2

alternada tenso da amplitude

min max

= =

a

(2.2)

2 Reviso Bibliogrfica 6

min max

alternada tenso da faixa = =

(2.3)

max

min

fadiga de fator R = =

(2.4)

R

R

A

m

a

+

= = =

1

1

amplitude de fator

(2.5)

Figura 2.5 Carregamento senoidal completamente reverso,

Grfico tenso x tempo

Whler (1860) desenvolveu um mtodo para a obteno de curvas de fadiga,

ou curvas S-N, a partir de uma srie de ensaios onde amostras so submetidas

a carregamentos cclicos numa amplitude de tenso mxima relativamente alta,

usualmente da ordem de 2/3 do limite de resistncia trao, nos quais o

nmero de ciclos at falha encontrado. Este procedimento repetido em

outras amostras em amplitudes de tenso mxima progressivamente

decrescentes. Os dados so registrados num grfico na forma de tenso S

versus o logaritmo do nmero de ciclos N at a falha para cada uma das

amostras. Os valores de S so tomados como amplitude da tenso cclica.

Observa-se dois tipos distintos de comportamento S-N, que esto

representados esquematicamente na Fig. 2.6. Conforme indicado neste grfico,

quanto maior a intensidade da tenso, tanto menor ser o nmero de ciclos

que o material ser capaz de suportar antes da fratura. Para algumas ligas

2 Reviso Bibliogrfica 7

ferrosas e ligas de titnio, a curva S-N torna-se horizontal a partir de um

determinado valor de S, isto , existe um nvel de tenso limite chamado

Limite de Resistncia Fadiga, abaixo do qual a falha por fadiga no ocorrer.

Este limite de fadiga representa o valor de tenso cclica mais alto que no

causar falha para um nmero infinito de ciclos.

Figura 2.6 Curvas S-N para dois tipos distintos de materiais (Collins,1993)

Algumas ligas no-ferrosas (por exemplo: ligas de alumnio, cobre, magnsio)

no tm um Limite de Resistncia Fadiga definido, uma vez que a curva S-N

continua a sua tendncia para baixo para valores crescentes de N. Assim, a

falha por fadiga ocorrer independente da magnitude da tenso. Para estes

materiais, o Limite de Resistncia Fadiga definido como o nvel de tenso

na qual a falha ocorrer em um nmero adequadamente especificado de ciclos.

Infelizmente, existe sempre uma considervel disperso nos dados de fadiga, o

que pode conduzir a uma incerteza significativa quando a vida em fadiga e/ou

Limite de Resistncia Fadiga estiver sendo considerado. A disperso nos

resultados uma conseqncia da variao de parmetros que incluem: a

fabricao da amostra e preparao da superfcie, variveis metalrgicas,

2 Reviso Bibliogrfica 8

alinhamento dos corpos de provas no equipamento de ensaio, a tenso mdia

e a rotao do ensaio. Assim, se torna necessria a construo de uma famlia

de curvas S-N com probabilidade de falha como parmetro. Estas curvas so

chamadas curvas de probabilidade constante ou curvas S-N-P.

2.1.2 Mtodos para determinao das Curvas S-N-P e do Limite

Resistncia Fadiga

Alguns dos mtodos mostrados a seguir tm o propsito de determinar tanto as

curvas S-N-P como tambm o Limite de Resistncia Fadiga. A escolha do

melhor mtodo depende da quantidade de amostras disponveis, do tempo e

do objetivo da anlise (Collins, 1993).

2.1.2.1 Mtodo Padro

Usado geralmente quando se dispe de poucos corpos-de-prova e se quer

obter uma estimativa para toda a curva S-N. Ensaia-se um ou dois corpos-de-

prova em cada um dos vrios nveis de tenso. Se o corpo-de-prova atingir a

vida til preestabelecida, o prximo corpo-de-prova ensaiado em uma tenso

mais elevada.

Figura 2.7 Curvas resultantes do Mtodo Padro (Collins,1993)

2 Reviso Bibliogrfica 9

Os dados so traados em um grfico S-N padro e uma curva mdia

traada atravs dos pontos obtidos. Admitindo-se uma curva mdia (50% de

probabilidade de falha), uma curva conservativa traada abaixo desta, como

pode ser visto na Fig. 2.7. Apesar da curva conservativa no poder ser

associada a nenhuma probabilidade de falha, uma boa estimativa para as

investigaes da curva S-N-P e do Limite de Resistncia Fadiga.

2.1.2.2 Ensaio de Tenso Constante

Este mtodo envolve ensaios com grupos de aproximadamente 15 corpos de

prova em cada um dos nveis de tenso previamente escolhidos, na faixa entre

o Limite de Resistncia Fadiga estimado previamente e o Limite de

Escoamento do material.

Todos os dados obtidos para cada nvel de tenso so traados em um grfico

de distribuio de probabilidades log-normal e so determinadas sua mdia e

varincia. mostrado na Fig. 2.8 um conjunto de dados obtidos deste ensaio

de fadiga e traados em um grfico S-N. Neste grfico tambm traada a

curva mdia (Collins, 1993).

Figura 2.8 Dados de fadiga para nveis de tenso constante sobre um grfico

S-N (Collins, 1993)

2 Reviso Bibliogrfica 10

Os mesmos grupos de dados so mostrados na Fig. 2.9 em um grfico log-

normal Ciclos at a Falha x Probabilidade de Sobrevivncia. Nota-se na Fig.

2.8 que a preciso dos dados maior em tenses mais altas e que em tenses

perto do Limite de Resistncia Fadiga a disperso grande, o que no

recomenda a aplicao deste mtodo para tenses perto deste valor.

Figura 2.9 Dados de fadiga para tenses constantes traados em grfico log-

normal (Collins,1993)

2.1.2.3 Mtodo da sobrevivncia

Este mtodo usado para determinar o Limite de Resistncia Fadiga

calculando-se a mdia e a varincia da resistncia fadiga para um certo

nmero de ciclos (ou vida) em especial. Usam-se grandes quantidades de

corpos-de-prova ensaiados em uma faixa de tenso estreita, normalmente dois

desvios padro acima e dois desvios padro abaixo do Limite de Resistncia

Fadiga estimado empiricamente. Qualquer corpo-de-prova que atingir a vida til

estimada considerado sobrevivente.

Os dados de um ensaio de sobrevivncia para determinao do Limite de

Resistncia Fadiga so mostrados na Fig. 2.10. Nota-se que quanto menor a

tenso, maior o nmero de corpos-de-prova sobreviventes.

2 Reviso Bibliogrfica 11

(N)

Figura 2.10 - Grfico S-N para resultados do Mtodo de Sobrevivncia

(Collins-1993)

Figura 2.11 Dados do ensaio de Sobrevivncia traados em grfico normal de

probabilidades (Collins,1993)

2 Reviso Bibliogrfica 12

Tomando-se os dados dos corpos-de-prova sobreviventes e as tenses a que

estiveram sujeitos, traa-se o grfico normal de probabilidades como mostrado

na Fig. 2.11. Uma linha mdia traada atravs dos pontos do grfico o que

possibilita relacionar, com facilidade, a tenso e a probabilidade de

sobrevivncia para um dado nmero de ciclos (ou vida).

O Mtodo da Sobrevivncia pode consumir de 60 a 100 corpos-de-prova, o que

o torna muito demorado e dispendioso.

2.1.2.4 Mtodo do Degrau

Este mtodo tem como objetivo diminuir o nmero de corpos-de-prova usados

no Mtodo da Sobrevivncia, fazendo com que todos os corpos-de-prova

falhem. Para isto, todos os corpos-de-prova so submetidos a uma srie de

tenses crescentes, comeando com uma tenso de 70% do Limite de

Resistncia Fadiga estimado em ensaios preliminares. Se um corpo-de-prova

atinge um certo nmero de ciclos previamente escolhido, digamos 10

8

ciclos,

sem que ocorra a falha nesta primeira tenso, ento este mesmo corpo-de-

prova submetido a uma tenso acrescida de 0,7 do desvio padro do Limite

de Resistncia Fadiga estimado. Este procedimento repetido at que ocorra

a falha, como mostrado na Fig. 2.12.

Figura 2.12 Procedimento do ensaio do Mtodo de Degraus (Collins,1993)

2 Reviso Bibliogrfica 13

Figura 2.13 Resultados do ensaio de degraus traados sobre um grfico de

probabilidades normal (Collins,1993)

Um mnimo de 10 a 15 corpos-de-prova so necessrios para realizar este tipo

de experimento. Aps os dados serem adquiridos, traa-se em um grfico de

probabilidades normal, como mostrado na Fig. 2.13.

2.1.2.5 Mtodo Prot

Este mtodo foi proposto por Prot (1952) e consiste em aumentar

constantemente a tenso at levar o corpo-de-prova falha. A tenso de falha

relacionada com o Limite de Resistncia Fadiga atravs da taxa de

incremento da tenso e de duas constantes do material. Este mtodo tem

sucesso com ligas de ao, titnio e alumnio. Pode-se definir este mtodo nos

seguintes passos :

O corpo-de-prova ensaiado a uma tenso inicial abaixo do Limite de

resistncia Fadiga estimado em ensaios preliminares.

A medida que o ensaio se desenvolve, a tenso aumentada em passos

uniformes ou constantemente de forma que a relao entre o nmero de

ciclos e o aumento da tenso seja linear.

2 Reviso Bibliogrfica 14

Um grupo de 15 a 20 corpos-de-prova deve ser ensaiados com a mesma

taxa de incremento da tenso, sendo que todos os corpos-de-prova devem

ser levados falha. Esta taxa chamada Taxa Prot e tem a unidade

MPa / ciclos.

Um segundo grupo de corpos-de-prova ento ensaiado em uma Taxa

Prot diferente.

O resultado tpico de um ensaio Prot de trs grupos de corpos-de-prova

iniciado com uma tenso de 360 MPa e trs Taxas Prot diferentes mostrado

na Fig. 2.14.

Figura 2.14 Resultados do ensaio Prot para trs Taxas de Prot (Collins,1993)

A linha mdia traada por entre os pontos de falha para cada grupo de

corpos-de-prova. Foi proposto por Prot que o Limite de Resistncia Fadiga

E seja calculado por:

n

K E S + =

(2.6)

2 Reviso Bibliogrfica 15

onde:

Prot taxa

material do constantes n e K

Prot falha de tenso S

=

=

=

Figura 2.15 Resultados do ensaio Prot mostrando o Limite de Resistncia

Fadiga E (Collins,1993)

Um grfico S

x

n

traado com o objetivo de encontrar um valor de n que

seja uma relao linear entre S

e

n

como mostrado na Fig. 2.15.

O Limite de Resistncia Fadiga mdio E encontrado na interseo da

linha mdia dos pontos de falha com o eixo da Tenso Prot de falha.

2.1.2.6 Mtodo Up-And-Down

O mtodo Up-And-Down um procedimento utilizado tanto para a realizao

de ensaios mecnicos especficos em estudos de fadiga, quanto para a anlise

dos dados provenientes desses ensaios, sendo muito til para estimar a mdia

2 Reviso Bibliogrfica 16

e a varincia do Limite de Resistncia Fadiga. Para a realizao dos ensaios

Up-And-Down, so utilizados em torno de 15 corpos-de-prova.

Neste procedimento, a primeira amostra testada em um nvel de tenso

acima do Limite de Resistncia Fadiga determinado em ensaios

preliminares. Se esta amostra vier a falhar antes da vida til de interesse, o

valor da tenso para o ensaio seguinte com um outro corpo-de-prova sofre um

decrscimo. Porm, se atingir a vida pr-determinada sem falha, o nvel de

tenso elevado. O procedimento continua desta maneira, sempre com o

corpo-de-prova subsequente sendo ensaiado em um nvel de tenso superior

ou inferior ao seu antecessor, dependendo da ocorrncia, ou no, de falha,

como mostrado na Fig. 2.16.

Figura 2.16 Ensaio de fadiga Up-And-Down para o ao 4340 (Collins,1993)

Os dados obtidos podem ser analisados estatisticamente e, de maneira geral,

pode-se resumir o procedimento do Up-And-Down por meio dos seguintes

passos (Collins, 1993):

a) Estimar por meio de conhecimento emprico o Limite de Resistncia

Fadiga (Se) correspondente ao tempo de vida de interesse.

b) Estimar tambm o desvio padro deste limite.

2 Reviso Bibliogrfica 17

c) Testar a primeira amostra em um nvel de tenso maior que o determinado

empiricamente.

d) Se a primeira amostra falhar, testar a 2

a

amostra num nvel de tenso d

abaixo do nvel prvio. Se a 1

a

amostra atingir a vida til, testar a 2

a

num

nvel d acima do nvel prvio.

e) Continuar o ensaio seqencialmente at que pelo menos 15 amostras

sejam testadas.

f) Quando o ensaio estiver completo, determinar o evento de menor

freqncia: falha ou vida til.

Apenas o evento de menor freqncia utilizado na anlise.

g) Colocar os dados em uma tabela de 5 colunas, conforme modelo seguinte:

Tabela 2.1 - Modelo

Coluna I Coluna II Coluna III Coluna IV Coluna V

Nveis de

Tenso

Ordenao dos

Nveis de

Tenso

Nmero de

Ocorrncias (N)

Produto II X III

=

(A)

Produto II

2

x III

=

(B)

h) Chamar N o total da coluna III.

i) Chamar A a soma da coluna IV.

j) Chamar B a soma da coluna V.

k) Calcular a estimativa do limite mdio de resistncia fadiga utilizando a

seguinte expresso:

(

+ =

2

1

0

N

A

d S S

e

(2.7)

onde:

=

e

S

estimativa do limite de resistncia fadiga

=

0

S

nvel de tenso mais baixo onde ocorreu o evento de menor freqncia.

Nesta expresso, utiliza-se

(

+

2

1

N

A

se o evento de menor freqncia for vida

til e,

(

2

1

N

A

se for falha.

l) Calcular a estimativa do desvio-padro :

2 Reviso Bibliogrfica 18

(

= 029 , 0 62 , 1

2

2

N

A NB

d DP se 3 , 0

N

A NB

2

2

(

(

( 2.8)

d DP 53 , 0 = se 3 , 0

N

A NB

2

2

<

(

(

(2.9)

m) Para obter o intervalo de confiana para o limite de resistncia fadiga

necessrio conhecer

e

DP (desvio padro de

e

S

).

DP

N

G

DP

e

= (2.10)

onde: G uma funo no linear de |

\

|

DP

d

. Para se obter G calcula-se:

DP

d

(2.11)

Na Fig. 2.17 a curva de linha cheia deve ser utilizada se

e

S

coincidir ou

estiver prximo dos nveis de tenso da Coluna I da Tabela 2.1.

Figura 2.17 Grfico do Fator G Limite de Confiana em funo de

DP

d

(Collins,1993)

2 Reviso Bibliogrfica 19

A linha tracejada deve ser utilizada se

e

S

estiver na metade do caminho

entre dois passos da coluna I da Tab. 2.1.

Se

e

S

estiver fora dos nveis de tenso da coluna I, deve-se fazer uma

interpolao entre as curvas tracejada e cheia da Fig. 2.17.

n) O intervalo de confiana dado por:

[ ] ( ) = + = 1 100

0 0 e e e e

DP y S DP y S C (2.12)

onde:

= mdia verdadeira do limite de resistncia fadiga,

= nvel de significncia,

=

0

y regio de rejeio da distribuio normal padro, base na seleo de ,

= C percentual de confiana do intervalo.

2.1.2.7 Mtodo do Valor Extremo

Para este mtodo so selecionados n corpos-de-prova que sero ensaiados

em vrias mquinas de fadiga iguais entre si, todas com o mesmo nvel de

tenso. Quando o primeiro corpo-de-prova do grupo falha, a tenso e o nmero

de ciclos so anotados. Todas as mquinas so paradas e os corpos-de-prova

so descartados.

Um segundo grupo de corpos-de-prova inicia o ensaio em um novo nvel de

tenso. Todas as mquinas so paradas assim que um corpo-de-prova falhe,

descartando-se os demais e anotando-se a tenso e o nmero de ciclos at a

falha. O procedimento prossegue para outros grupos e tenses at que se

atinja um nvel de tenso abaixo do Limite de Resistncia Fadiga.

O dados so traados em um grfico S-N e uma curva mdia traada atravs

dos dados, como mostrado na Fig. 2.18. A curva da mdia dos pontos

corresponde a probabilidade de sobrevivncia dada por:

n

1

2

1

P |

\

|

=

(2-13)

2 Reviso Bibliogrfica 20

Figura 2.18 Grfico S-N para o ensaio do Valor Extremo (Collins,1993)

2.1.2.8 Comparao Entre os Mtodos

O Mtodo Padro pode ser usado como uma estimativa inicial da curva S-N e

do Limite de Resistncia Fadiga para os demais mtodos. Por usar poucos

corpos-de-prova, no fornece um banco de dados suficiente para uma anlise

estatstica que possa ser confivel.

O Mtodo da Tenso Constante fornece dados suficientes para a construo

eficiente das curvas S-N-P porm, devido a grande disperso dos resultados

para tenses prximas do Limite de Resistncia Fadiga, este mtodo no

confivel neste ponto, devendo ser usado um outro mtodo para se determinar

com preciso o Limite de Resistncia Fadiga.

Este outro mtodo pode ser o Mtodo da Sobrevivncia , o Mtodo do Degrau,

o Mtodo Prot ou o Mtodo Up-And-Down. Na Fig. 2.19 mostrado como

seria traado um grfico usando dois mtodos.

2 Reviso Bibliogrfica 21

Figura 2.19 Curvas S-N-P determinadas pelo Mtodo da Tenso Constante e

pelo Mtodo da Sobrevivncia (Collins,1993)

Entre os mtodos para a determinar o Limite de Resistncia Fadiga pode-se

destacar o Mtodo Up-And-Down que alm de usar um nmero pequeno de

corpos-de-prova permite uma anlise da varincia e da confiabilidade dos

resultados. Devido a estas qualidades este mtodo bastante difundido.

O Mtodo da Sobrevivncia pode fornecer o Limite de Resistncia Fadiga e

sua distribuio porm, o grande nmero de corpos-de-prova e tempo

necessrios podem torn-lo invivel no que se refere ao custo do ensaio.

J o Mtodo do Degrau, sendo uma variao do Mtodo da Sobrevivncia,

reduz o nmero de corpos-de-prova, ao contrrio do Mtodo Prot que usa

grande nmero de corpos-de-prova alm de mquinas mais sofisticadas.

Assim, a escolha de um mtodo que possa proporcionar bons resultados

depende sobretudo dos objetivos que se pretende atingir.

No geral, pode-se sugerir o uso concomitante do Mtodo da Tenso Constante

para tenses altas e o Mtodo Up-And-Down para a determinao do Limite

de Resistncia Fadiga. (Collins, 1993).

2 Reviso Bibliogrfica 22

2.1.3 Fadiga Controlada pela Deformao

O Mtodo da Fadiga Controlada pela Deformao usado quando as tenses

cclicas aplicadas so altas, tendo o material, em conseqncia, uma curta

vida. Este mtodo pode modelar melhor o comportamento mecnico do

material, principalmente em locais crticos como nos entalhes (Collins,1993;

Bannantime,1990; Goswami,1997).

Este mtodo pode ser de grande importncia para componentes que requerem

grande confiabilidade e possuem entalhes e grande acmulo de danos, ou

mesmo que rodem poucos milhares de ciclos em sua vida til.

Nas regies de componentes prximas a estes entalhes pode ocorrer o

aparecimento indesejado de altas tenses que ocasionam deformaes

plsticas no material. Esta regio est envolvida por uma rea de deformao

elstica e considerada controlada pela deformao. O objetivo deste mtodo

prever o aparecimento de uma trinca nesta regio baseado no conceito de

tenso-deformao. Assume-se que um corpo-de-prova imaginrio (Fig. 2.20)

que atravessa a regio de deformao plstica, possa simular danos de fadiga

na origem do entalhe.

Figura 2.20 Volume de material igualmente tensionado (Bannantine,1990)

2 Reviso Bibliogrfica 23

2.1.3.1 Comportamento cclico da tenso-deformao

As curvas cclicas de tenso-deformao so usadas para analisar a

durabilidade de componentes e estruturas sujeitas a carregamentos cclicos.

A resposta de um material sujeito a um carregamento plstico cclico ocorre na

forma de um loop de histerese, como mostrado na Fig. 2.21.

A largura total do loop (variao total da deformao) e a altura total do

loop

(variao total de tenso). A deformao total a soma das

variaes das deformaes elsticas e plsticas, ou seja:

p e

+ =

(2.14)

Usando a Lei de Hooke para o termo elstico tem-se:

2 E 2 2

p

+

=

(2.15)

Figura 2.21 Loop de Histerese (Bannantine,1990)

2 Reviso Bibliogrfica 24

Nota-se que abaixo do carregamento de compresso, as deformaes

plsticas so desenvolvidas antes que a tenso de escoamento seja

alcanada.

Figura 2.22 Endurecimento Cclico (Bannantine,1990)

Ao sofrer carregamentos cclicos um metal pode:

a) Endurecer ciclicamente;

b) Amolecer ciclicamente;

c) Ser ciclicamente estvel; ou

d) Ter um comportamento misto (dependendo da variao da deformao).

mostrado na Fig. 2.22 um loop de histerese para os dois primeiros ciclos

do endurecimento cclico, onde a tenso mxima obtida aumenta a cada ciclo

de deformao. Quando ocorre o contrrio, a tenso mxima decresce a cada

ciclo de deformao, ocorrendo o amolecimento cclico mostrado na Fig. 2.23.

2 Reviso Bibliogrfica 25

Figura 2.23 Amolecimento Cclico (Bannantine,1990)

Manson e Hirschberg (1964) observaram que a razo entre a tenso de ruptura

e a tenso de escoamento pode ser usada para predizer se o material

endurecer ou amolecer.

Se

4 , 1

esc

ult

>

O material ter endurecimento cclico

Se

2 , 1

esc

ult

<

O material ter amolecimento cclico

2.1.3.2 Determinao da curva de tenso-deformao

As curvas de tenso-deformao podem ser obtidas atravs de ensaio por

diversos mtodos. Dois destes so (Collins, 1993):

Simples associao. Os loops de histerese estveis so sobrepostos e

suas extremidades so conectadas como mostrado na Fig. 2.24. Este

mtodo consome tempo e requer muitas amostras.

2 Reviso Bibliogrfica 26

Figura 2.24 Curva cclica de tenso-deformao obtida conectando as

extremidades dos loops de histerese estabilizados (Bannantine,1990)

Ensaio do passo incremental. Este mtodo tem se tornado largamente

aceito, pois muito rpido e produz bons resultados. Uma amostra sujeita

a uma srie de blocos de amplitude de deformao gradualmente crescente

e decrescente. Depois de alguns blocos o material estabiliza.

Segundo Massing (1926), o loop de histerese estabilizado pode ser estimado

dobrando-se a curva cclica de tenso-deformao para um material que exibe

comportamento simtrico em trao e em compresso. Portanto, a equao do

loop de histerese pode ser derivada da equao da curva cclica usando esta

hiptese. A equao da curva geral de histerese dada por:

'

1

'

2

2

n

K E

|

\

|

+

=

(2.16)

onde:

= amplitude de deformao plstica ciclicamente estvel

= amplitude de tenso ciclicamente estvel

K= coeficiente de resistncia cclica

n' = expoente de endurecimento da deformao cclica

2 Reviso Bibliogrfica 27

2.1.3.3 Curva da vida da deformao

A Equao 2.17 a base do mtodo de anlise de fadiga com relao

deformao.

( ) ( )

f f

b

f

f

e

N N

E

2 2

2

'

'

+ =

(2.17)

Lembrando que a relao elstica e plstica so linhas retas quando traadas

sob um grfico log-log, a amplitude de deformao total, /2, pode ser

traada simplesmente pela soma dos valores elstico e plstico como mostrado

na Fig. 2.25. Em grandes amplitudes de deformao a curva da vida

relacionada deformao aproxima-se da linha plstica, e em amplitudes

baixas a curva se aproxima da linha elstica.

Figura 2.25 Curva de vida x deformao ( log log )

(Bannantine,1990)

A vida de transio, 2N

f

, representa a vida na qual as curvas elstica e

plstica se interceptam. Uma representao esquemtica da forma do loop de

histerese pode ser vista na Fig. 2.25; em vidas curtas est presente maior

deformao plstica e o loop mais longo. Em vidas longas, o loop mais

estreito, representando menor deformao plstica.

2 Reviso Bibliogrfica 28

Da Fig. 2.25 tem-se:

2 2

p

e

=

(2.18)

( ) c b

f

f

t

E

N

|

|

\

|

=

1

'

'

2

(2.19)

2.1.3.4 Efeitos da Tenso Mdia

O efeito da deformao mdia pode ser desprezada na vida de um

componente. Ao contrrio, as tenses mdias podem ter um efeito significativo

sobre a vida do componente. Este efeito predominante em longas vidas, onde

pode aumentar a vida quando atua uma carga mdia compressiva ou diminuir

a vida quando atua uma carga mdia de trao, como mostrado na Fig. 2.26

(Gong e Norton, 1996).

Figura 2.26 Efeito da tenso mdia sobre a curva da vida em relao

deformao (Bannantine,1990)

Algumas modificaes na equao da vida pela deformao tm sido feitas

para avaliar os efeitos da tenso mdia. Manson e Halford (1981) modificaram

2 Reviso Bibliogrfica 29

os termos elstico e plstico da equao da vida pela tenso afim de manter a

independncia da razo de deformao elstica-plstica da tenso mdia.

A Equao 2.20 mostrada graficamente na Fig. 2.27. Esta equao tende a

prognosticar o efeito da tenso mdia em vidas curtas ou, onde a deformao

plstica domina. Nota-se que em altas deformaes plsticas, ocorre o

relaxamento da tenso mdia.

( ) ( )

c

f

b c

m

m

'

f '

f

b

f

m

'

f e

N 2 N 2

E 2

|

|

\

|

+

=

(2.20)

Figura 2.27 Correo da tenso mdia para a independncia da razo de

deformao elstica/plstica (Bannantine,1990)

2.1.4 Mecnica da Fratura Aplicada Fadiga

A partir das estimativas de iniciao de trinca do mtodo da fadiga controlada

pela deformao, o mtodo da mecnica da fratura tem a funo de estimar o

tempo de propagao da trinca at a ocorrncia da falha. Assim, a vida total do

componente pode ser calculada como:

2 Reviso Bibliogrfica 30

p i f

N N N + =

(2.21)

onde: N

f

a vida total at a falha, N

i

o nmero de ciclos at a iniciao da

trinca e N

p

o nmero de ciclos necessrios da propagao at a falha (Collins,

1993). mostrada na Fig. 2.28 a distino entre a iniciao e a propagao da

trinca devido fadiga em um componente.

Figura 2.28 Iniciao e Propagao de trincas (Bannantine,1990)

A distino entre a vida de iniciao e a vida de propagao importante. Em

tenses baixas podem ser feitos exames de iniciao de trinca at 90% da vida

do componente porm, em tenses altas, a maior parte da vida do componente

usada para propagar a trinca.

As aproximaes da mecnica da fratura requerem que um tamanho inicial de

trinca seja estimado. Para componentes com imperfeies ou defeitos (tais

como, porosidades de solda, incluses, etc.) o tamanho da imperfeio

tomado como trinca inicial. Quando no se tem defeitos no material, as

aproximaes da mecnica da fratura podem ser usadas para determinar a

propagao. Pode-se assim garantir uma extenso de vida ao componente

com ilustrado na Fig. 2.29.

2 Reviso Bibliogrfica 31

Figura 2.29 Extenso de vida de um componente trincado (Bannantine,1990)

Assim, um componente projetado de modo que uma trinca no atinja o

tamanho crtico entre intervalos especificados de inspeo, aumentando sua

vida til.

Curvas de crescimento de trincas mostram que, a maior parte da vida do

componente gasta enquanto a trinca no atingiu um comprimento

relativamente grande. A curva de propagao de trinca mostrada na Fig.

2.30 e dividida em trs regies.

2 Reviso Bibliogrfica 32

Figura 2.30 Trs regies da Curva de Crescimento de Trinca (Suresh, 1998)

Em situao de baixas tenses, na regio I, o comportamento da trinca

associado nucleao da trinca, onde se tem uma taxa de crescimento muito

lenta. Abaixo do valor do fator de intensidade da tenso no ponto inicial, K

o

,

o crescimento de trincas no ocorre ou ocorre com uma taxa de propagao

muito pequena. O ponto inicial da propagao depende tambm da freqncia

do carregamento e do meio-ambiente. Projetar um componente de tal modo

que K de servio seja mais baixo que K

o

no aconselhvel, pois na

prtica isso iria requerer tenses de operao muito baixas.

Na regio II, a curva essencialmente linear e a maioria das aplicaes atuais

dos conceitos de crescimento de trinca esto associados a esta regio. Muitos

ajustes a esta regio foram sugeridos. A equao de Paris a mais aceita

(Bannantines et al., 1990):

( )

* m

K * C

dN

da

=

(2.22)

onde: C* e m* so constantes do material e K a faixa do fator de

intensidade de tenso.

2 Reviso Bibliogrfica 33

Na regio III, o crescimento da trinca rpido e instvel. Em situaes prticas

esta regio pode ser ignorada porque no afeta significativamente a vida da

propagao da trinca. O ponto de transio da regio II para a regio III

dependente da tenso de escoamento do material, do fator de intensidade de

tenso e da taxa da tenso. A Equao 2.23 modela o comportamento da

regio III:

( )

( ) K K R 1

K * C

dN

da

c

m

=

(2.23)

onde R=

mim

/

max

. A regio III de maior interesse quando a vida de

propagao da trinca est na ordem de 10

3

ciclos ou menos. Em tenses

elevadas os efeitos da plasticidade comeam a influenciar a taxa de

propagao de trinca porque o tamanho da zona plasticamente afetada se

torna grande comparado s dimenses da trinca. Neste caso, o problema deve

ser analisado pelas teorias da mecnica da fratura elasto/plstica.

2.1.5 Comparao entre os Mtodos

A melhor escolha entre os trs mtodos apresentados, Fadiga Controlada pela

Tenso, Fadiga Controlada pela Deformao e Mecnica da Fratura Aplicada

Fadiga, vem da anlise dos pontos fortes e fracos de cada um destes mtodos

e do tipo de problema a se resolver. Fatores como economia, preciso,

desenvolvimento de novos produtos para indstria, desenvolvimento de

pesquisa devem ser levados em considerao na escolha do mtodo.

Com relao ao mtodo da Fadiga Controlada pela Tenso, pode-se afirmar

que a anlise de constantes dos materiais necessrias so bastantes simples.

Isto permite estimativas rpidas e razoveis de vida, envolvendo vida longa de

componentes com histrico de cargas constantes, levando-se em conta fatores

como acabamento superficial, configurao da carga, ambiente, etc.

Porm, h desvantagens, como o empirismo com relao aos outros mtodos,

a no considerao da deformao plstica, que so crticas em vidas curtas, e

a no distino entre iniciao e propagao da trinca. Este mtodo bem

empregado para estimativas iniciais de vida, ou em aplicaes onde a

amplitude do carregamento constante (Collins, 1993; Bannantine et al.,

1990).

2 Reviso Bibliogrfica 34

As vantagens do mtodo da Fadiga Controlada pela Deformao o

modelamento preciso da iniciao da trinca, podendo ser usado onde a vida

curta e o carregamento alto. Outra vantagem deste mtodo levar em

considerao o efeito do histrico de cargas, ou seja, o acmulo de danos em

carregamentos variveis. O uso deste mtodo em peas de geometria

complexa e ambientes de alta temperatura recomendvel (Collins,1993).

O uso de uma anlise mais complexa, a no estimativa de propagao de

trincas, alguns aspectos empricos e a necessidade de se manter constante as

condies dos corpos-de-prova ensaiados so as desvantagens deste mtodo.

A grande vantagem do mtodo da Mecnica da Fratura aplicada Fadiga ser

o nico mtodo que prev a propagao da trinca, podendo com isso prever

uma sobrevida segura em componentes trincados ou tambm prever o

desenvolvimento de trincas devido a sobrecargas.

As desvantagens so a no previso do incio da trinca, a difcil modelagem em

circunstncias de altos carregamentos com campos de deformao plstica

prximos a entalhes e a difcil estimativa dos fatores de intensidade de tenso

em componentes de geometria complexa.

Concluindo, o melhor mtodo depende da situao geral do projeto. A

utilizao de dois mtodos simultneos pode dar mais confiabilidade aos

resultados pois cada tcnica tem suas prprias vantagens e limitaes. A

escolha deve ser baseada no material, no histrico de carga, no ambiente de

servio, na geometria do componente e nas conseqncias de uma eventual

falha deste componente (Bannantine,1990).

2.2 Teorias de Acmulo de Danos

A vida til de um componente, onde a fadiga uma modalidade de falha

importante, pode ser alterada devido s variaes ocorridas no espectro de

carregamento. Como as curvas S-N so desenvolvidas e traadas para uma

amplitude de tenso constante de operao, estas curvas tornam-se sem

aplicao quando as tenses ocorrem em amplitudes variveis (Collins,1993).

Nota-se que danos impostos a componentes durante a operao so

permanentes, cumulativos e, em geral, o alvio das cargas que produzem

fadiga no leva recuperao do estado original do material (Collins,1993).

2 Reviso Bibliogrfica 35

Quando o dano acumulado total alcana um valor crtico, a falha por fadiga

ocorre, sendo que este dano, se causado por operao em diversas tenses e

amplitudes diferente, o resultado da soma dos incrementos de danos

ocorridos em cada nvel individual de tenso (Suresh,1998).

Consequentemente, para uma estimativa correta da vida til de um

componente, torna-se importante o uso das teorias de acmulo de danos,

verificadas atravs de experimentos, tendo como base as curvas do S-N de

amplitudes constante que esto mais disponveis.

O objetivo das teorias apresentadas a seguir prever corretamente a falha sob

determinado espectro de carregamento, atravs da adio de incrementos de

danos. Basicamente, so apresentadas a teoria linear e as teorias no lineares

de acmulo de danos.

2.2.1 Teoria Linear do Dano

A primeira Teoria de acmulo de danos foi proposta por Palmgren e mais tarde

desenvolvida por Miner (1945). Esta teoria linear, que ainda usada

extensamente, referida como a Hiptese de Palmgren-Miner ou a Regra

Linear dos Danos. A teoria pode ser descrita usando o grfico S-N mostrado na

Fig. 2.31.

Figura 2.31 - Grfico S-N demonstrando a Teoria Linear de Acmulo de Danos

(Collins,1993)

2 Reviso Bibliogrfica 36

Pela definio da curva S-N, a operao em uma tenso constante S

1

pode

produzir a falha em N

1

ciclos. Esta mesma operao em uma tenso S

1

,

para um nmero de ciclos n

1

, (menor do que N

1

), ir produzir uma pequena

frao de dano, chamado de D

1

ou dano parcial ou frao do dano total.

Quando a soma dos danos D

i

atinge uma unidade, a falha iminente de

ocorrer:

1 D D D D

i 1 i ... 2 1

+ +

+ + +

( 2.24)

ou

1

N

n

j

j

i

1 j

=

(2.25)

onde:

i i i

N n D =

.

O uso desta regra bastante difundido devido a sua simplicidade. Entretanto,

ela pode apresentar erros na previso da falha. Um destes erros mais

significativos o fato de no levar em conta nenhuma influncia na ordem de

aplicao de vrios nveis de tenso, supondo que os danos venham a se

acumular na mesma taxa em um mesmo nvel de tenso, sem considerar o

histrico passado. Valores experimentais para a soma de Miner at a falha

esto na faixa de aproximadamente 0,25 at aproximadamente 4, dependendo

do tipo de decrscimo e de acrscimo das amplitudes cclicas de tenso

usadas. Se as vrias amplitudes de tenses so misturadas de uma maneira

quasi-aleatria, a unidade que mais se aproxima da soma de Miner para a

falha, de aproximadamente 0,6 a 1,6. Como muitas aplicaes de tenses em

servio envolvem tenses flutuantes quasi-aleatrias, o uso do Regra Linear

dos Danos de Palmgren-Miner freqentemente satisfatrio para a previso da

falha.

Resultados em corpos-de-prova mostram valores experimentais de (n

i

/N

i

)

maiores do que a unidade para a amplitude crescente de tenso e valores

menores que a unidade para amplitudes decrescentes de tenso. Resultados

observados de ensaios com componentes e estruturas tm mostrado que a

amplitude crescente de tenso resulta em danos mais srios do que os

2 Reviso Bibliogrfica 37

mesmos blocos do ciclo da amplitude de tenso na seqncia decrescente.

Estes resultados no foram explicados adequadamente, mas relacionam-se

indubitavelmente s tenses residuais introduzidas no componente e s

estruturas, em virtude de concentraes de tenses nas descontinuidades

estruturais. As tenses altas aplicadas e aliviadas inicialmente, resultam em um

campo de tenses residuais compressivas nas regies de concentraes de

tenses. J a aplicao mais tardia destas tenses produzem um nvel mais

baixo de danos.

As teorias no lineares de acmulo de danos foram desenvolvidas com o

objetivo de corrigir os defeitos da Teoria Linear do Dano. Entretanto, estas

teorias tm alguns problemas de ordem prtica para sua aplicao em

experimentos, como requerer propriedades mecnicas iguais entre os corpos-

de-prova, e exigir grande quantidade de ensaios e clculos complicados.

ilustrada na Fig. 2.32 a Teoria Linear de Danos atravs da linha reta traada

com frao D dos danos em funo da taxa de ciclo n/N. As curvas 1 e 3

so baseadas em resultados experimentais, mostrando que os danos de fadiga

acumulam-se freqentemente nolinearmente.

Figura 2.32 Dano por fadiga em funo da taxa de ciclo (Collins.1993]

2 Reviso Bibliogrfica 38

Dados experimentais indicam que as curvas de baixo correspondem baixos

nveis de tenso. Diversas teorias foram propostas para aproximar o

relacionamento no-linear entre os danos e taxa de ciclos.

2.2.2 Teoria de Acmulos de Danos de Marco-Starkey

Uma das primeiras teorias no lineares de acmulo de dano foi proposta por

Marco e Starkey (1954). A teoria de Marco-Starkey baseada nos seguintes

pontos:

As curvas de danos para cada nvel de amplitude da tenso senoidal

totalmente reversa podem ser definidas pela relao:

i

m

N

n

D |

\

|

=

(2.26)

onde: m

i

uma funo do nvel da tenso.

Uma amostra sujeita seqncias de tenses senoidais totalmente

reversas falhar quando D alcanar a unidade.

A falha, ou 100 % de danos, ser alcanada quando

i

m

N

n

|

\

|

alcanar um

valor crtico.

A curva de dano 3 na Fig. 2.33 representa o progresso do dano por fadiga

em um corpo-de-prova com baixa tenso aplicada. J a curva de dano 1

representa o progresso do dano para uma alta tenso aplicada (Marco e

Starkey,1954).

Para operaes com a tenso 1 seguida da tenso 3 (seqncia 1), a

somatria do dano menor que a unidade. J para as operaes com

3 seguida de 1 (seqncia 2), a somatria do dano maior que a unidade.

Isto est de acordo com resultados experimentais obtidos em ensaios em

laboratrio.

2 Reviso Bibliogrfica 39

Figura 2.33 Histrico do dano traado sobre diferentes tenses

(Marco e Starkey,1954)

2.2.3 Teoria De Acmulos de Danos de Henry

A teoria cumulativa dos danos proposta por Henry (1955) baseada no

conceito de que a curva S-N deslocada com a aplicao do dano por fadiga.

Pode-se relacionar uma certa reduo do Limite de Resistncia Fadiga a um

grau de dano aplicado. Assim, o acmulo de danos pode ser definido como a

taxa de reduo do Limite de Resistncia Fadiga de um material virgem. O

dano pode ser determinado atravs da equao relacionada como segue:

o

A o

E

E E

D

=

( 2.27)

onde:

D= dano

Eo= Limite de Resistncia Fadiga original

2 Reviso Bibliogrfica 40

E

A

= Limite de Resistncia Fadiga aps o dano

Resolvendo am Eq. 2.27 para E

A

, tem-se:

|

\

|

+

|

|

\

|

|

\

|

=

N

n

1

E

E S

N

n

1 S

E

o

o

A

(2.28)

Substituindo a Eq. 2.27 na Eq. 2.28 tem-se:

|

\

|

|

|

\

|

+

|

\

|

=

N

n

1

E S

E

1

N

n

D

o

o

(2.29)

onde:

n= nmero de ciclos aplicados a tenso de amplitude S

S= tenso cclica aplicada

Ao se estender esta teoria para uma seqncia de nveis diferentes de tenses,

na ordem seqencial em que so aplicadas, o valor de E deve ser atualizado

depois de cada aplicao de amplitude de tenso. Assim, uma seqncia dos

valores para o Limite de Resistncia Fadiga obtida, (Eo, E1, E2, etc.). Tal

procedimento permite que se estime o menor limite de fadiga com danos

crescentes (Henry,1955).

2.2.4 Teoria de Acmulo de Danos de Gatts

Algo similar existe entre a teoria de acmulo de danos postulada por Gatts

(1961) e o que est descrito na Teoria de Henry. Gatts, entretanto, diz que a

fora da fadiga e o limite da fadiga mudam continuamente com a aplicao de

ciclos de tenso, e que a mudana proporcional a alguma funo da

amplitude da tenso. Assim, a equao para a curva S-N era estabelecida

como:

) C 1 ( S

1

S S

1

kN

eo

=

(2.30)

2 Reviso Bibliogrfica 41

Onde:

S

eo

= limite de fadiga inicial, quando n=0

Se*= limite de fadiga em funo do histrico de tenso cclica, no constante

S = tenso cclica aplicada

N = nmero de ciclos aplicado

C = constante do material

k = constante do material

Figura 2.34 Aproximao da Curva S-N proposta por Gatts (1961)

Esta equao est de acordo com a forma estabelecida experimentalmente

pela maioria de curvas S-N (Fig. 2.34). A etapa seguinte da teoria de Gatts

consiste em desenvolver uma verso normalizada da curva S-N. Assim,

algumas definies foram estabelecidas:

2 Reviso Bibliogrfica 42

fadiga limite de taxa

S

S

ciclo de taxa

N

n

tenso de amplitude de taxa

S

S

eo

e

e

eo

s

= =

= =

= =

Pode-se reescrever a Eq. 2.30 com K = kS

e

como:

) C 1 (

1

1

1

kN

s s

=

(2.31)

Finalmente, a expresso para Acmulo de Danos proposta por Gatts escrita

usando-se as definies anteriores :

( )

(

(

(

(

=

1

1 C 1

1

1

s

s

s e

(2.32)

Comparando esta expresso de acmulo de danos de Gatts e a equao de

acmulo de danos de Henry nota-se que so muito similares.

2.2.5 Teoria de Acmulo de Danos de Corten-Dolan

A Teoria de Acmulo de Danos de Corten e Dolan (1956) baseada em seis

suposies:

Um perodo de nucleao (possivelmente um nmero pequeno de ciclos)

pode ser requerido para iniciar os danos permanentes da fadiga.

O nmero de ncleos de danos que se formaram no material aumenta

quando a tenso aumenta.

Os danos se propagam com uma taxa crescente de ciclos.

A taxa de danos por ciclo aumenta com a tenso aplicada.

Os danos totais que constituem a falha em um material so constantes para

todos os histricos de carregamento que poderiam ser aplicados.

2 Reviso Bibliogrfica 43

Os danos continuam a ser propagados mesmo em nveis de tenses abaixo

das quais no se inicia o dano.

Como simplificao, toma-se o incio do perodo de nucleao com N* =0

onde, N* o nmero de ciclos na tenso S necessrios para nuclear um

dano. A relao seguinte relaciona danos nucleados e ciclos aplicados:

a

a

N mr mD D = =

(2.33)

onde:

D = dano de fadiga total

m = nmero de danos nucleados

D = Dano por ncleo

r

a

= Taxa de propagao de danos

N = nmero de ciclos

a = expoente de propagao de danos

Supondo um ensaio com dois nveis de tenses cclicas distintas, S

1

e S

2

aplicadas em blocos, estas tenses podem ser representadas atravs da linha

entre as curvas S

1

e S

2

, como mostrado na Fig. 2.35.

Figura 2.35 Grfico Dano x Ciclos para duas diferentes tenses

(Collins,1993)

2 Reviso Bibliogrfica 44

Usando os conceitos de Corten e Dolan, chega-se a uma expresso para

estimar o nmero dos ciclos at a falha, para blocos repetidos com vrios

nveis de tenso:

1

S

S

N

n

...

S

S

N

n

S

S

N

n

N

n

*

d

1

i

1

i

*

d

1

3

1

3

*

d

1

2

1

2

1

1

=

|

|

\

|

|

|

\

|

+ +

|

|

\

|

|

|

\

|

+

|

|

\

|

|

|

\

|

+

|

|

\

|

(2.34)

onde: d* = constante do material.

2.2.6 Teoria de Acmulo de Danos de Marin

A Teoria de Acmulo de Danos de Marin (1962) considera as relaes entre os

danos como funo da taxa de ciclos e a mudana na curva S-N provocada

pelo acmulo de danos. So apresentadas na Fig. 2.36 as curvas

experimentais obtidas em diferentes nveis de tenso (S

i

). Para cada dano D,

corresponde uma linha horizontal de dano constante que determina um ponto

em cada curva.

Figura 2.36 Dano em funo da Taxa de Ciclos para vrios nveis de tenso

(Collins,1993)

2 Reviso Bibliogrfica 45

As curvas S-N de danos constantes so mostradas na Fig. 2.37 como resultado

da Fig. 2.36, sendo que a curva S-N original a de D=1.

possvel encontrar um nmero equivalente de ciclos em um nvel de tenso

que possa produzir os mesmos danos que n

i

ciclos no nvel S

i

de tenso.

A partir deste conceito, Marin desenvolveu a expresso:

1

S

S

N

n

...

S

S

N

n

S

S

N

n

N

n

y

1

i

1

i

y

1

3

1

3

y

1

2

1

2

1

1

=

|

|

\

|

|

|

\

|

+ +

|

|

\

|

|

|

\

|

+

|

|

\

|

|

|

\

|

+

|

|

\

|

(2.35)

que pode ser adequadamente aproximada pela expresso:

k N S

x

= (2.36)

Figura 2.37 Curvas S-N de danos constantes (Collins,1993)

que combinada com a Eq. 2.35 resulta em:

1

S

S

N

n

...

S

S

N

n

S

S

N

n

N

n

q

1

i

1

i

q

1

3

1

3

q

1

2

1

2

1

1

=

|

|

\

|

|

|

\

|

+ +

|

|

\

|

|

|

\

|

+

|

|

\

|

|

|

\

|

+

|

|

\

|

(2.37)

2 Reviso Bibliogrfica 46

onde:

x y q =

(2.38)

Tomando-se q=0, a Eq. 2.37 se reduz Teoria de Miner.

2.2.7 Regra Linear Dupla de Danos de Manson

Estimativas de acmulo de danos puderam ser melhoradas considerando-se a

fase de iniciao da trinca e a fase de propagao de trinca em uma regra

linear de danos para cada fase separada. Foi apresentada uma tcnica

emprica (Manson et al.,1967) para estabelecer as escalas e equaes de

danos atravs destas duas fases. Para o perodo de propagao da trinca tem-

se:

p

f

p

PN N =

(2.39)

onde:

N

p

= nmero de ciclos para propagar a trinca, depois de iniciada

N

f

= total de ciclos at a falha

P = coeficiente de propagao determinado experimentalmente

p = expoente de propagao determinado experimentalmente

O perodo de iniciao da trinca pode ser escrito como:

p

f

f

PN N ' N =

(2.40)

Manson determinou os melhores valores para p e P, como 0,6 e 14,

respectivamente. Assim :

6 , 0

f f

N 14 N ' N =

(2.41)

Dados experimentais restringiram as expresses para faixas determinadas de

vida com mostrado a seguir:

ciclos 730 de acima N para

N 14 N

N 14 N ' N

f

6 , 0

f p

6 , 0

f f

=

=

(2.42)

2 Reviso Bibliogrfica 47

ciclos 730 N para

N N

0 ' N

f

f p

)

`

=

=

(2.43)

A partir destas expresses empricas, pode-se determinar o nmero de ciclos

para a nucleao das trincas:

1

N

n

'

i

i

m

1 i

=

=

(2.44)

As trincas de fadiga propagam-se at a falha quando estas atingem o tamanho

crtico:

( )

1

N

n

j

'

j

j

q

1 j

=

=

(2.45)

onde: n o nmero de ciclos aplicado, i na Eq. 2.44 e j na Eq. 2.45 so os

nveis de tenso.

Acmulo de Danos por Fadiga no Ao SAE 8620

48

Captulo 3 - Materiais e Mtodos

3.1 Materiais

O material utilizado neste trabalho o ao SAE 8620 ( ASTM 8620 ). So aos

similares: ABNT 8620, DIN 21NiCrMo 2 WNr 1.6523, BS 970 Tipos 805A20 e

805M20, JIS G 4103 Tipos SNCM 220, VB-20 (Villares, 1990)

O SAE 8620 um ao de mdia temperabilidade, boa resistncia ao desgaste

na camada cementada e ncleo tenaz (Villares, 1990). Para o ao normalizado,

o Limite de Escoamento nominal 357 MPa, e o Limite de Resistncia

Trao 633 MPa (Smith, 1981). A composio qumica prevista para este ao

mostrada na Tab. 3.1 (SAE Handbook,1993).

Tabela 3.1 Composio qumica prevista para o ao SAE 8620.

Elemento C Si Mn Cr Ni Mo P S Co Pb Cu Al U W

% min. 0,18 0,15 0,70 0,40 0,40 0,15 <0,03 <0,04 <0,1 0 <0,3 <0,1 <0,1 0

% max. 0,23 0,30 0,90 0,60 0,70 0,25 0,15 0,1

Foram adquiridas no mercado 20 barras do ao SAE 8620. Destas, retiraram-

se 20 amostras, uma de cada barra, e foi realizada anlise qumica do material

atravs do Mtodo de Fluorescncia de raios X. O percentual dos elementos

Mo, Cu, Ni, Mn, Cr, Si, S, P, e Al das amostras esto dentro dos valores

mdios esperados para este ao conforme mostrado no Certificado de Anlise

Qumica Nmero IN00425/98 CDTN M.G (Anexo I).

Os corpos - de - prova foram fabricados com rugosidade superficial R

a

= 0,020

0,005 m (Anexo II).

Retiraram-se seis amostras do ao SAE 8620, de seis barras distintas e foram

realizados ensaios para identificao do percentual e tamanho de gro da

ferrita, bem como uma anlise de microdureza Vickers (Anexo III).

3 Materiais e Mtodos 49

As amostras analisadas apresentaram uma microestrutura tpica de um ao

perltico, com gros de ferrita com lamelas de perlita. Um exemplo mostrado

na Figura 3.1.

Figura 3.1 Microestrutura do CP-10, gros de ferrita ( partes brancas ),

lamelas de perlita ( partes escuras ). Aumento de 500 vezes .

Utilizando-se o software QUANTIKOV (CDTN), determinou-se o teor de ferrita.

Os resultados esto mostrados na Tab. 3.2.

Tabela 3.2 Resultados da anlise do percentual de ferrita dos corpos-de-prova

02, 06, 08, 10, 12 e 20 .

CP 02 06 08 10 12 20 Mdia Desvio Padro

% ferrita 64,53 65,73 64,38 64,42 69,56 65,32 65,66 1,99 %

O dimetro mdio dos gros de ferrita das amostras apresentado na Tab. 3.3.

Tabela 3.3 Resultados da anlise do dimetro mdio do gro de ferrita dos

corpos-de-prova 02, 06, 08, 10, 12 e 20 .

CP 02 06 08 10 12 20 Mdia

Desvio Padro

da ferrita (m)

10,31 11,67 12,77 11,25 11,13 11,16 11,38 0,81 %

3 Materiais e Mtodos 50

3.2 Equipamentos utilizados

Para os ensaios de fadiga optou-se pelo ensaio flexo-rotativo, que um

mtodo simples de determinao das propriedades de fadiga com tenso

mdia nula. A mquina de fadiga flexo-rotativa (CDTN) utilizada mostrada na

Fig. 3.2.

Figura 3.2 Mquina de fadiga flexo-rotativa aberta.

O detalhe do sistema de refrigerao da mquina mostrado na Fig. 3.3.

Figura 3.3 Detalhe do sistema de refrigerao.

3 Materiais e Mtodos 51

Neste tipo de mquina, a aplicao da tenso realizada atravs de um

sistema de balana. Num dos lados da balana existe um peso de

compensao e, no outro, aplicam-se pesos, conforme a tenso desejada. O

sistema de aplicao de tenses mostrado esquematicamente na Fig. 3.4.

Figura 3.4 Esquema que mostra a aplicao de tenses.

Nesta mquina o fator de multiplicao de fora de 10. Isto significa que se

for colocado uma fora de 20 Newtons na balana, ela aplicar no corpo-de-

prova 200 Newtons. Da Figura 3.4 tem-se que:

0 M

R

=

(3.1)

60 F 600 F

CP A

=

(3.2)

A

A

CP

F 10

60

600 F

F = =

(3.3)

A CP

F 10 F =

(3.4)

onde:

A

F

a fora aplicada pelo peso morto;

CP

F a fora aplicada no corpo-de-prova;

t

R

a rtula.

3 Materiais e Mtodos 52

Um motor eltrico de 3500 rpm produz as rotaes no corpo-de-prova. Estas

rotaes so registradas por um contador eletrnico com capacidade de contar

at 10

9

ciclos. Ocorre o desligamento automtico da mquina aps a falha do

corpo-de-prova.

Foram utilizadas duas mquinas de fadiga por flexo-rotativas idnticas. Uma

caracterstica destas mquinas utilizadas, que as diferenciam das mquinas de

outros centros de pesquisa, a utilizao de um sistema de refrigerao dos

corpos-de-prova, o que permite ensaios em temperaturas constantes,

independente da tenso aplicada.

Deve-se observar que a fixao do corpo-de-prova, na mquina feita em dois

pontos. Assim, o corpo-de-prova fica submetido a um momento fletor constante

no seu centro, logo, nesta regio do corpo-de-prova atua apenas o momento

fletor.

O esquema referente a este tipo de montagem mostrado na Figura 3.5, onde

A e D so os apoios e, B e C so os pontos de aplicao das tenses.

Figura 3.5 Diagrama dos momentos fletores e fora cortante

3 Materiais e Mtodos 53

3.3 Corpos-de-Prova Utilizados

O desenho dos corpos-de-prova utilizados nos ensaios flexo-rotativos

mostrado na Fig. 3.6 onde a geometria e acabamento superficial uma

composio sugerida por Cazaud (1957) e Norma ASTM E 466-96 (1996).

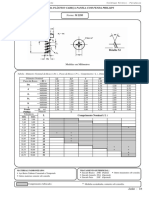

Figura 3.6 Corpo-de-prova e respectivas dimenses (em mm)

Considerando-se que o corpo-de-prova tem seo transversal circular e que

est perfeitamente alinhado, tem-se a linha neutra passando exatamente pelo

ponto central da seo transversal. A tenso aplicada no corpo-de-prova

dada pela expresso:

W

M

=

(3.5)

onde: M o momento fletor e W" o mdulo de resistncia da seo

transversal. O momento fletor mximo M

m

ser:

L

2

F

M

CP

m

=