Balanceamento de linha de produção de bolos espaciais

Diunggah oleh

kleber_lucatelliDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Balanceamento de linha de produção de bolos espaciais

Diunggah oleh

kleber_lucatelliHak Cipta:

Format Tersedia

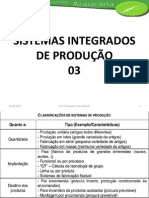

FACULDADE EDUCACIONAL DE ARAUCRIA ENGENHARIA DE PRODUO NOES DE ENGENHARIA DE PRODUO PROFa.

MARJORIE BELINELLI

Balanceamento de Linha Uma linha de produo consiste num conjunto de Postos de Trabalho (PT) cuja posio fixa e sua sequncia ditada pela lgica das sucessivas operaes a realizar e descritas na gama operatria. Recorde-se que um PT pode ser constitudo por um nico operador ou por vrios operadores realizando operaes manuais eventualmente assistidas por ferramentas, mquinas ou equipamentos. O balanceamento de uma linha de produo consiste em distribuir a carga das vrias operaes o mais uniformemente possvel pelos vrios Postos de Trabalho. A eficcia da atividade de balanceamento de linha medida pelo que se chama de perda de balanceamento, este fator refere-se ao tempo desperdiado por meio da alocao desigual de trabalho como uma porcentagem do tempo total investido no processamento de um produto ou servio. Quando se inicia a fabricao de um novo produto, a Engenharia de Processo comea por estudar todas as operaes necessrias a se executar, estima a sua durao e, tendo em conta as relaes de precedncia entre todas as operaes, procede ao chamado balanceamento da linha que se vai constituir para fabricar aquele produto em funo do lay out do sistema produtivo. H vrias tcnicas que podem ser utilizadas para apoiar o balanceamento de linha, demonstrar-se- tcnica de balanceamento atravs do diagrama de precedncia. Este diagrama representa o ordenamento dos elementos que compem o contedo do trabalho total do produto e/ou servio. Para representao do diagrama de precedncia aplica-se simbologia como crculos e setas, sendo a funo destes representar os postos de trabalho e o sequenciamento e dependncia entre os mesmos. O balanceamento de uma linha constituda por muitas operaes para processamento de um produto consiste em encontrar a soluo para uma das duas seguintes alternativas: Dado um tempo de ciclo, determinar o nmero mnimo necessrio de Postos de Trabalho; Dado um nmero de Postos de Trabalho, determinar o tempo de ciclo mnimo possvel. O Tempo de Ciclo e o tempo mximo permitido em cada estao. O tempo de ciclo corresponde tambm ao tempo entre a produo de unidades sucessivas a sada da linha.

FACULDADE EDUCACIONAL DE ARAUCRIA ENGENHARIA DE PRODUO NOES DE ENGENHARIA DE PRODUO PROFa. MARJORIE BELINELLI

Cada Posto de Trabalho apresentar sempre algum tempo ocioso, j que na prtica no se consegue uma eficincia de 100%. Num problema de balanceamento consideram-se tipicamente os seguintes smbolos e definies: N - Nmero de PT existentes na linha. Normalmente um PT ocupado por um nico operador o qual pode realizar uma ou mais operaes. Contudo, um PT pode ter mais do que um operador, ou um operador pode intervir em mais do que um PT; Tc - Tempo de ciclo. Tempo decorrido entre a fabricao de duas unidades sucessivas sada da linha, ou seja, o tempo mximo de desempenho permitido a cada PT; Tt - Tempo total necessrio para produzir uma unidade, ou soma das duraes de todas as operaes. O exemplo a seguir demonstra a relao entre estas variveis e o clculo da ociosidade e perca e tempo na produo. A figura abaixo ilustra as alocaes de trabalho em uma linha de quatro estgios. A quantidade total de tempo investido na produo de cada produto ou servio quatro vezes o tempo de ciclo porque, para cada unidade produzida, todos os quatro estgios esto trabalhando pelo tempo de ciclo. Quando o trabalho igualmente alocado entre estgios, o tempo total investido em cada produto ou servio produzido 4 x 2,5 = 10 minutos. Entretanto, quando o trabalho no igualmente alocado, conforme ilustrado, o tempo investido de 4 x 3 = 12 minutos, sendo 2 minutos do (16,67%) tempo total de produo so desperdiados, gerando ociosidade em alguns postos de trabalho.

FACULDADE EDUCACIONAL DE ARAUCRIA ENGENHARIA DE PRODUO NOES DE ENGENHARIA DE PRODUO PROFa. MARJORIE BELINELLI

A aplicao do diagrama de precedncia no apoio ao balanceamento de linha segue as seguintes regras: Alocar os elementos do diagrama de precedncia ao primeiro estgio, comeando da esquerda, na ordem das colunas, at que a quantidade de trabalho alocado ao estgio se encontre prxima, mas no superior ao tempo de ciclo. Quando aquele estgio estiver to cheio de trabalho quanto possvel, sem exceder o tempo de ciclo, passe ao prximo estgio, e assim por diante, at que todos os elementos de trabalho tenham sido alocados. Na escolha da seleo do elemento a ser alocado a um estgio quando mais de um elemento pode ser escolhido deve-se escolher o maior que caiba no tempo remanescente daquele espao e/ou escolher o elemento com maior nmero de atividades subsequentes (aquele com maior nmero de elementos que s podem ser alocados depois que ele o for alocado).

Exerccios de Balanceamento de Linha 1) Considere a Bolos Karlstad (BK), uma empresa manufatureira de bolos especiais, que recentemente conseguiu um contrato de suprimento, para uma grande Cadeia de supermercados, de um bolo na forma de uma nave espacial. Foi decidido que os volumes envolvidos nesse fornecimento justificariam uma linha de produo dedicada ao acabamento, decorao e embalagem do bolo. Essa linha teria ento de executar os elementos de trabalho demonstrados na figura do diagrama de precedncia, tambm descritos no quadro abaixo.

Etapas do processo A Deformagem e rebarbao B - Conformao e recortes C Colocao de recheio de amndoas D Colocao de recheio branco E Decorao com cobertura vermelha F Decorao com cobertura verde G Decorao com cobertura azul H Aplicao de transfers I Transferncia para embalagem Concludo Total de Trabalho Tempo 0,12 min 0,30 min 0,36 min 0,25 min 0,17 min 0,05 min 0,10 min 0,08 min 0,25 min 1,68 min

FACULDADE EDUCACIONAL DE ARAUCRIA ENGENHARIA DE PRODUO NOES DE ENGENHARIA DE PRODUO PROFa. MARJORIE BELINELLI

O pedido inicial do supermercado foi de 5000 bolos por semana e o nmero total de horas trabalhadas pela fbrica 40 horas por semana. Faa o balanceamento desta manufatura.

2) A tabela abaixo mostra 12 elementos de trabalho que se constituem no contedo total do trabalho de uma tarefa de montagem. Usando a informao sobre tempos de durao e sobre as precedncias na tabela, desenhe um diagrama de precedncias e desenhe uma linha de montagem para produzir o mais prximo possvel de (mas no menos que) trs itens por hora. Calcule a perda por balanceamento de linha.

Elemento nmero 1 2 3 4 5 6 7 8 9 10 11 12

Durao (min) 4 7 5 6 4 3 4 6 5 4 6 6

Elemento(s) precedente(s) 1 1,2 2 2 3 4,5 5,6 9 8,10 7,11

Anda mungkin juga menyukai

- Apresentando No Display Tm1638 A Medição De Co2 Programado No ArduinoDari EverandApresentando No Display Tm1638 A Medição De Co2 Programado No ArduinoBelum ada peringkat

- BALANCEAMENTO DE LINHADokumen6 halamanBALANCEAMENTO DE LINHAerisson_cBelum ada peringkat

- Balanceamento de LinhaDokumen9 halamanBalanceamento de LinhauevudoBelum ada peringkat

- Aula 6 - Balanceamento Da Linha de ProduoDokumen12 halamanAula 6 - Balanceamento Da Linha de ProduodiegosantanaBelum ada peringkat

- Balanceamento de LinhasDokumen14 halamanBalanceamento de LinhasthiagoBelum ada peringkat

- Balanceamento de linha: otimizando a produção em 4 passosDokumen9 halamanBalanceamento de linha: otimizando a produção em 4 passosRogerio SantosBelum ada peringkat

- Balanceamento de linha de produção por produtoDokumen18 halamanBalanceamento de linha de produção por produtoWeber Mardegan SardenbergBelum ada peringkat

- Estudo de TemposDokumen120 halamanEstudo de TemposLuana OliveiraBelum ada peringkat

- Balanceamento de Linha emDokumen7 halamanBalanceamento de Linha emFABIO FIGUEIREDO RODRIGUES JUNIORBelum ada peringkat

- Balanceamento de Linha de Produção de CarrinhosDokumen37 halamanBalanceamento de Linha de Produção de CarrinhosAldo Santos LimaBelum ada peringkat

- Aula 07 Pfi 2022Dokumen30 halamanAula 07 Pfi 2022Lucas SatoBelum ada peringkat

- Balanceamento de LinhaDokumen36 halamanBalanceamento de LinhaClaudio DiogoBelum ada peringkat

- Balanceamento de linhas de produçãoDokumen2 halamanBalanceamento de linhas de produçãoJonh MeloBelum ada peringkat

- 5 - Balanceamento de LinhasDokumen10 halaman5 - Balanceamento de LinhasMatheus BorelliBelum ada peringkat

- Modelos e Métricas de ProduçãoDokumen19 halamanModelos e Métricas de ProduçãoÁlvaro Vinha NovaBelum ada peringkat

- Balanceamento de linha para fabricação de carrinhos de bebêDokumen36 halamanBalanceamento de linha para fabricação de carrinhos de bebêsamara100% (1)

- Lista de Exercícios de Estudo de Tempos e Planejamento Agregado (2022.2) - SoluçãoDokumen11 halamanLista de Exercícios de Estudo de Tempos e Planejamento Agregado (2022.2) - SoluçãoMelisanteBelum ada peringkat

- Ergonomia e Segurança Do Trabalho Univ-6Dokumen47 halamanErgonomia e Segurança Do Trabalho Univ-6afseunbBelum ada peringkat

- Projeto de linha de produção de bolos espaciaisDokumen10 halamanProjeto de linha de produção de bolos espaciaisFrandjilina Frandjilina100% (1)

- Sistemas Integrados de Produção: Implantação por Célula, Processo e LinhaDokumen54 halamanSistemas Integrados de Produção: Implantação por Célula, Processo e LinhaRoberto SlonzonBelum ada peringkat

- Respostas Arranjo FisicoDokumen3 halamanRespostas Arranjo FisicoWallison QuadrosBelum ada peringkat

- Análise Do Balanceamento de Uma Linha de Produção em Uma Empresa de AutopeçasDokumen9 halamanAnálise Do Balanceamento de Uma Linha de Produção em Uma Empresa de AutopeçasHadassa FeitosaBelum ada peringkat

- Aplicação Da Engenharia de Métodos em Uma Empresa de Panificação e ConfeitariaDokumen14 halamanAplicação Da Engenharia de Métodos em Uma Empresa de Panificação e ConfeitariaThiago TamachiroBelum ada peringkat

- Heijunka para nivelar produçãoDokumen17 halamanHeijunka para nivelar produçãoDavid IubelBelum ada peringkat

- Problemas Engenharia de Producao AulaDokumen13 halamanProblemas Engenharia de Producao AulaDjalma SouzaBelum ada peringkat

- Ativid Pratica Lean PCP Prova-P2 19abr2022Dokumen4 halamanAtivid Pratica Lean PCP Prova-P2 19abr2022Gaby GilBelum ada peringkat

- Administração Da Produção - Lista de ExercíciosDokumen5 halamanAdministração Da Produção - Lista de ExercíciosNathalia FerreiraBelum ada peringkat

- Controle de Chão de FábricaDokumen22 halamanControle de Chão de FábricaGiuliana Caselli100% (1)

- Prova NB2Dokumen2 halamanProva NB2Vitor NovaesBelum ada peringkat

- Acompanhamento de Obras Através de Medições PDFDokumen25 halamanAcompanhamento de Obras Através de Medições PDFPetroniosBelum ada peringkat

- Artigo - Takt-Time X Tempo de CicloDokumen5 halamanArtigo - Takt-Time X Tempo de CiclosueadmBelum ada peringkat

- Mapa - Mapeamento de ProcessosDokumen3 halamanMapa - Mapeamento de Processosfrancilene carolino costaBelum ada peringkat

- 05 - PUP - Projeto de Layout (Técnicas)Dokumen73 halaman05 - PUP - Projeto de Layout (Técnicas)Djalma RangelBelum ada peringkat

- Indicadores de Manutenção: MTBF, MTTR, Disponibilidade e maisDokumen27 halamanIndicadores de Manutenção: MTBF, MTTR, Disponibilidade e maisalisson lengler100% (1)

- Cronometragem 1Dokumen16 halamanCronometragem 1k4r0_oliveiraBelum ada peringkat

- Balanceamento de Linhas de MontagemDokumen8 halamanBalanceamento de Linhas de MontagemEldio KlenBelum ada peringkat

- Estratégia de Operações de 1 Semana Baezaluz PerretmiguelDokumen24 halamanEstratégia de Operações de 1 Semana Baezaluz PerretmiguelScribdTranslationsBelum ada peringkat

- Arranjo Fisico Detalhado 3Dokumen15 halamanArranjo Fisico Detalhado 3Fabiane LanaBelum ada peringkat

- Vac Velocidade de Atrvessamento ConstanteDokumen8 halamanVac Velocidade de Atrvessamento ConstanteRamon QueirozBelum ada peringkat

- Carga MaquinaDokumen23 halamanCarga MaquinaWilliam FurtadoBelum ada peringkat

- Planejamento e Controle da ProduçãoDokumen7 halamanPlanejamento e Controle da ProduçãoLeila de SáBelum ada peringkat

- Tempos e MetodosDokumen42 halamanTempos e Metodosgislayne1484Belum ada peringkat

- Apostila de Treinamento Cálculo PDFDokumen89 halamanApostila de Treinamento Cálculo PDFPinheiroRocha100% (1)

- Aula - Arranjo FísicoDokumen39 halamanAula - Arranjo FísicoJonas Vitor AmorimBelum ada peringkat

- A Historia Do LayoutDokumen9 halamanA Historia Do Layoutrosana_rotoflexoBelum ada peringkat

- Gargalo Produção e Seus EfeitosDokumen4 halamanGargalo Produção e Seus EfeitosDavid IubelBelum ada peringkat

- Tempos & MétodosDokumen142 halamanTempos & MétodosConsultoria LKBelum ada peringkat

- Revisão para Prova 2 - 2022 - RespostasDokumen9 halamanRevisão para Prova 2 - 2022 - RespostasMoiss Pereira GomesBelum ada peringkat

- Aula 8 - Sistemas de ManufaturaDokumen16 halamanAula 8 - Sistemas de ManufaturajocarliiBelum ada peringkat

- Planejamento de Linha de MontagemDokumen53 halamanPlanejamento de Linha de MontagemildoBelum ada peringkat

- Regra de JohnsonDokumen30 halamanRegra de JohnsonestagioBelum ada peringkat

- Arranjo físico industrial: configurações e tempos de cicloDokumen31 halamanArranjo físico industrial: configurações e tempos de cicloEltonBelum ada peringkat

- W AnaliticaDokumen40 halamanW AnaliticaCarlos Aderito da Costa100% (2)

- Sistema de produção automatizadoDokumen8 halamanSistema de produção automatizadoBeh Novaes WayBelum ada peringkat

- Aula 7 - Teoria Das Restrições e BalanceamentoDokumen11 halamanAula 7 - Teoria Das Restrições e Balanceamentovinicius.fernandes.sBelum ada peringkat

- Como medir a produtividade da mão-de-obra na construção civilDokumen8 halamanComo medir a produtividade da mão-de-obra na construção civilIvaneAline MarquesBelum ada peringkat

- Produção de Energias RenováveisDokumen7 halamanProdução de Energias RenováveisÁlvaro Vinha NovaBelum ada peringkat

- 1.1. Métricas Lean - CaeDokumen32 halaman1.1. Métricas Lean - CaeRobsonBelum ada peringkat

- Ebook - Confeccao 4.0Dokumen11 halamanEbook - Confeccao 4.0João SacheteBelum ada peringkat

- Tatiana Belinky - O Macaco Malandro (Literatura em Minha Casa - Peça Teatral)Dokumen13 halamanTatiana Belinky - O Macaco Malandro (Literatura em Minha Casa - Peça Teatral)Cassiane Maria75% (4)

- Engenharia CivilDokumen4 halamanEngenharia CivilPriscylla Bezerra CameloBelum ada peringkat

- Amanda Graham Um Guia para Ler e Analisar Artigos Acadêmicos TraduçãoDokumen10 halamanAmanda Graham Um Guia para Ler e Analisar Artigos Acadêmicos TraduçãoRobert CaetanoBelum ada peringkat

- Exercício - Genética de BactériasDokumen4 halamanExercício - Genética de Bactériasgiovana nardiBelum ada peringkat

- Enunciado Da Avaliação 2 - Análise Das Demonstrações Contábeis (IL60003)Dokumen3 halamanEnunciado Da Avaliação 2 - Análise Das Demonstrações Contábeis (IL60003)Matheus coutoBelum ada peringkat

- Plano de Lubrificação Retroescavadeira CAT 416-DDokumen2 halamanPlano de Lubrificação Retroescavadeira CAT 416-DEdinho Dinho100% (1)

- Manual Do Usuário INTERTEC 360Dokumen22 halamanManual Do Usuário INTERTEC 360Lukas AlmeidaBelum ada peringkat

- Padrões ILPIs BHDokumen8 halamanPadrões ILPIs BHArthur OttoniBelum ada peringkat

- Ética e Cidadania para o Ensino Fundamental - Exam - VladiDokumen6 halamanÉtica e Cidadania para o Ensino Fundamental - Exam - VladiMichele SilvaBelum ada peringkat

- John McCarthyDokumen6 halamanJohn McCarthyfilipe.diniz.xdBelum ada peringkat

- A revolução industrial e suas consequências na sociedadeDokumen15 halamanA revolução industrial e suas consequências na sociedadeErc CleptonBelum ada peringkat

- Robert N Gunn - Duplex Stainless Steels, Microstructure, Properties and Applications (1997, Woodhead Publishing)Dokumen18 halamanRobert N Gunn - Duplex Stainless Steels, Microstructure, Properties and Applications (1997, Woodhead Publishing)Fabiana SantosBelum ada peringkat

- UNIP - Estudos Disciplinares V - Avaliação IDokumen4 halamanUNIP - Estudos Disciplinares V - Avaliação Ioruam nonne88% (8)

- Anexo 2 - Demanda Das Linhas de OnibusDokumen159 halamanAnexo 2 - Demanda Das Linhas de OnibusIME EmailBelum ada peringkat

- 72 - Cessacao e Tratamento Do TabagismoDokumen60 halaman72 - Cessacao e Tratamento Do TabagismoAlex Batista OliveiraBelum ada peringkat

- Representações geográficas na educaçãoDokumen6 halamanRepresentações geográficas na educaçãoCarlos RodriguesBelum ada peringkat

- Os 7 chakras: entenda sua importância para a saúde integralDokumen11 halamanOs 7 chakras: entenda sua importância para a saúde integralLívia Gomes De MoraesBelum ada peringkat

- Introdução à SemióticaDokumen43 halamanIntrodução à SemióticaLetícia RodriguesBelum ada peringkat

- JESUS NO SEPULCRODokumen46 halamanJESUS NO SEPULCROAlexandre Siqueira100% (1)

- Sistema Score 2022Dokumen5 halamanSistema Score 2022celia pecciniBelum ada peringkat

- Teatro popular de Gil VicenteDokumen37 halamanTeatro popular de Gil VicenteLUKE SHELTONBelum ada peringkat

- Carderno ArtesDokumen58 halamanCarderno Artesadilson_Belum ada peringkat

- Esforços internos e externos em estruturasDokumen44 halamanEsforços internos e externos em estruturasCalebe CostaBelum ada peringkat

- Ficha 01-fisII - 2º Ano 2014Dokumen4 halamanFicha 01-fisII - 2º Ano 2014AdrianoBernardoBelum ada peringkat

- Divisão Do Sistema Esquelético e Ossos Do Crânio SANARFLIXDokumen21 halamanDivisão Do Sistema Esquelético e Ossos Do Crânio SANARFLIXIzabella ArrudaBelum ada peringkat

- Interpretacao de Texto. SlidesDokumen29 halamanInterpretacao de Texto. SlidesAltair AntunesBelum ada peringkat

- A Liberdade Humana e o Problema Do Mal No Pensamento Trágico de Dostoiévski - Pe. CarlosDokumen16 halamanA Liberdade Humana e o Problema Do Mal No Pensamento Trágico de Dostoiévski - Pe. Carlosglautonvarela6090Belum ada peringkat

- Queda Livre Massa AceleraçãoDokumen2 halamanQueda Livre Massa AceleraçãoJoão GuerraBelum ada peringkat

- Cicatrizes do amorDokumen8 halamanCicatrizes do amorTomaz Magalhães SeincmanBelum ada peringkat