Trabajo de Lazos

Diunggah oleh

Guillermo Henao CerraHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Trabajo de Lazos

Diunggah oleh

Guillermo Henao CerraHak Cipta:

Format Tersedia

1. SISTEMA DE CONTROL DE LAZO ABIERTO Un sistema de lazo abierto es aqul donde la salida no tiene efecto sobre la accin de control.

La exactitud de un sistema de lazo abierto depende de dos factores: a) La calibracin del elemento de control. b) La repetitividad de eventos de entrada sobre un extenso perodo de tiempo en ausencia de perturbaciones externas. Un esquema tpico de un control de lazo abierto se puede apreciar en la siguiente figura.

2. SISTEMA DE CONTROL DE LAZO CERRADO Un sistema de control de lazo cerrado es aqul donde la seal de salida tiene efecto sobre la accin de control. Un esquema tpico de un control de lazo cerrado se puede apreciar en la siguiente figura.

3. EXPLIQUE COMO SE DIFERENCIAN LOS SISTEMAS DE LAZO ABIERTO

Ser sencillos y de fcil concepto. Nada asegura su estabilidad ante una perturbacin.

La salida no se compara con la entrada. Ser afectado por las perturbaciones. stas pueden ser tangibles o intangibles.

La precisin depende de la previa calibracin del sistema. No se compara la salida del sistema con el valor deseado de la salida del sistema (referencia). Para cada entrada de referencia le corresponde una condicin de operacin fijada. La exactitud de la salida del sistema depende de la calibracin del controlador. En presencia de perturbaciones estos sistemas de control no cumplen su funcin adecuadamente.

Ejemplos: 1. Lavadora:

Funciona sobre una base de tiempos Variable de salida limpieza de la ropa no afecta al funcionamiento de la lavadora. 2. Semforos de una ciudad:

Funcionan sobre una base de tiempo Variable de salida estado del trfico no afecta el funcionamiento del sistema.

Ventaja del control en lazo cerrado frente al control en lazo abierto La respuesta del sistema se hace relativamente insensible a perturbaciones externas y a variaciones internas de los parmetros del sistema. 4. DEFINA Y DESCRIBA UNO A UNO LOS DIFERENTES MODOS DE CONTROL PARA LOS SISTEMAS INDUSTRIALES EN LAZO CERRADO Manuales:

Controlador operador humano: Una persona es encargada de velar que el proceso se d segn los parmetros de operacin.

Automtico:

Controlador dispositivo: Neumtico, hidrulico, elctrico, electrnico o digital (microprocesador). En este caso el encargado de velar que el proceso se d

segn los parmetros normales de operacin va a ser un sistema automtico, ya sea un microchip que controle un robot o un PLC que controle alguno de los sistemas ya mencionados.

5. EXPLIQUE COMO FUNCIONA:

a) El retardo de constante de tiempo (retardo de reaccin del proceso) en los procesos industriales. La caracterstica ms obvia de los procesos industriales es que requieren de un cierto periodo de tiempo para responder completamente ante un cambio en la entrada.

La resistencia trmica es una expresin de la idea de que todos los medios presentan una resistencia natural al transportar energa trmica de un punto a otro (en el caso de calentar un lquido mientras se transporta). La capacidad trmica es anloga a la resistencia elctrica. Ambos

conceptos son expresiones del hecho de que la cantidad relevante (coulombios de carga en el caso elctrico, Btu de calor en el caso trmico) debe ser transferida antes de que se pueda acumular el potencial (cambio de voltaje en el caso elctrico, cambio de grados de temperatura en el caso trmico) relevante. La resistencia trmica es anloga a la resistencia elctrica. Ambos

conceptos son expresiones del hecho de que una cierta diferencia de potencial (cada de voltaje en el caso elctrico, diferencia de temperatura en el caso trmico) es necesaria para ocasionar que una cierta velocidad de flujo (amperes de corriente en el caso elctrico, Btu por segundo de flujo de calor en el caso trmico) se establezca. Estamos bien familiarizados con el hecho de que se requiere un cierto periodo de tiempo para que el voltaje a travs de un capacitor se acumule a un valor estable si un circuito resistor-capacitor se sujeta a un cambio repentino en el voltaje de accionamiento. prevalece en el caso trmico. El punto central de este anlisis es que en un proceso de control de temperatura existe un retardo de tiempo entre la aplicacin de la accin correctiva y la aparicin del resultado final de la accin correctiva. Este retardo se denomina retardo constante de tiempo o retardo de reaccin del proceso. Virtualmente todos los procesos industriales, no solo los trmicos, muestran este tipo de retardo. En muchos casos los retardos se miden en segundos. Algunos procesos tienen retardos de reaccin de proceso de unos cuantos minutos y otros tienen retardos de reaccin de proceso en el rango de 15 a 30 minutos. Ocasionalmente podra encontrar procesos industriales que tengan retardos de reaccin del proceso de una hora o ms. b) Retardo de transferencia Exactamente la misma situacin

Cuando existen dos constantes de tiempo trmicas, el proceso se denomina como un proceso de dos capacidades, y el retardo se denomina como retardo de transferencia. Como regla general, el retardo de transferencia es un problema mucho ms serio que el retardo sencillo de constante de tiempo (retardo de reaccin del proceso) ya que el retardo de transferencia ocasiona que la temperatura del proceso medido inicialmente responde de forma muy lenta ante una accin correctiva. Los mismos principios que aplican a los procesos trmicos tambin aplican a otros tipos de procesos industriales. Los procesos de control de presin, procesos de control de nivel de lquidos y todos los dems procesos industriales tienen sus resistencias y capacitancias asociadas, y con frecuencia sufren de dos o ms combinaciones de resistencia-capacidad. Debido a esto, estn sujetos a los mismos problemas de retardo de transferencia que afectan a los procesos trmicos. c) Retardo de transporte y tiempo muerto Los retardos de transporte siempre estn asociados con el medio controlado que se desplaza de una ubicacin fsica a otra dentro del proceso. Mientras ms lenta sea la velocidad de desplazamiento, peor ser el retardo de transporte. Mientras mayor sea la distancia entre los dos puntos, peor ser el retardo de transporte. El retardo de transporte presenta un problema difcil de control, incluso peor que el retardo de transferencia. En los sistemas de control industrial, el tiempo muerto puede surgir por motivos distintos al retardo de transporte. Por ejemplo, en un sistema de control de posicin, siempre existe algn tipo de engranaje. Como sabemos, todos los engranajes tienen un cierto grado de ajuste o juego. Este ajuste representa el problema de que los dientes de los engranajes no encajan perfectamente, de

modo que el engrane de accionamiento debe girar un pequeo ngulo inicial antes de que sus dientes hagan contacto con el engrane accionado. Debido a esto, el controlador en un servo sistema puede ocasionar que el servomotor comience a girar, pero el movimiento resultante de la carga se retarda hasta que el diente del engrane haga contacto. El resultado es un periodo de tiempo muerto. Si el tren de engranajes es complejo, con varias combinaciones de engranes entre el servomotor y el objeto controlado, el problema de ajuste de holgura se incrementa. El tiempo muerto puede ser un problema serio en servo sistemas de este tipo. 6. EXPLIQUE LA RELACION QUE EXISTE ENTRE LAS CARACTERISTICAS DEL PROCESO Y EL MODO DE CONTROL APROPIADO Las caractersticas del proceso que se controlan determinan el modo de control mas adecuado para ese proceso. En la seccin 9-9 analizamos 3 caractersticas de proceso importante; retardo de constante de tiempo, retardo de transferencia, y retardo de transporte (tiempo muerto) en las secciones 9-6,9-7,98.vimos que el tamao y la velocidad de las perturbaciones de cargas tambin son importantes caracterstica del proceso .estas 5 caractersticas del proceso determinan la naturaleza y dificultad de labor de control, y por lo tanto, del modo de control requerido.

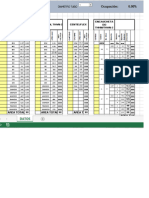

Naturalmente la precisin deciada del control es un factor determinante fundamental en la seccin del modo de control; si se puede permitir que la variable medida se desve del punto de ajuste por mrgenes amplio sin dao del producto, no tiene sentido instalar un controlador capaz de mantener pequeas la desviacin, en tal caso, no importa mucho lo mala que sean las caractersticas del proceso, un controlador encendido apagado ser suficiente. Los distintos modos de control se enumeran en la columna izquierda. Las otras columnas describen las condiciones que permitirn al modo de control tener xito. Los datos en las 4 columna del extreme derecho de la tabla describen el limite mximo para esa caracterstica en particular. La informacin en esa columna RETARDO DE REACION DEL PROCESO describe el limite mximo. Sin embargo si la informacin de la columna de retardo reaccin del proceso es larga significa que el retardo reaccin del proceso debe ser largo no corto ni moderado (en muchos casos, una rpida reaccin) ocasiona un exceso de precisin serio sobre el punto de ajuste.

El control proporcional puede tolera retardo de reaccin de proceso largo o moderado porque continuamente reposiciona el dispositivo de correccin final cundo la variable controlada se aproxima el punto de ajuste despus de una perturbacin. Por tanto, no es tan probable que genere un exceso de presin grande como el control encendido apagado. Un retardo de transferencia y tiempo moderado pueden ser manejado por un controlador proporcional. Sin embargo un retardo de transferencia larga y/o tiempo muertos largos producen una reaccin de ciclos .es decir si el retardo es muy largo, para el momento en que el controlador se de cuenta de que la variable controlada esta regresando al punte de ajuste, ya habla permitido que demasiada energa ingrese al proceso. El controlador no podr hacer nada hasta que el exceso de energa se aya disipado. El control proporcional ms integral puede manejar cualquier retardo de reaccin del proceso y cualquier tamao de perturbacin de carga. La parte integral del control continuamente reposiciona el elemento corrector final hasta que se alcanza el punto de ajuste, sin importar lo grande del cambio de carga. Con una banda proporcional amplia, el controlador puede comenzar a desacelerar dispositivo correcto ms temprano y fuerte a medida que la variable se recupera al punto de ajuste. Dentro del modo de control proporciona ms integral. Mas especifica entre las diferentes situaciones de control .la velocidad de reaccin del proceso es opuesto al retardo de accin del proceso. Es decir un retardo de accin del proceso cort equivalente a una velocidad de reaccin del proceso rpida La mayor parte de la reaccin correctiva inmediata se debe a la parte derivativa. Esto permite una entrada considerable de energa al proceso de forma inmediata de acuerdo cundo mas se necesita. El controlador ahora podr detectar que la variable controlada se esta recuperando no existe una tendencia a caer en un exceso de presin, sin embargo debido que a la posicin de dispositivo de correccin final no es diferente

7) COMO FUNCIONA EL CONTROL DE PROCESO P I D CON UN CONTROLADOR LOGICO PROGRAMABLE (P L C)? Las parte de un controlador lgico programable Se puede considerar que los controladores lgicos programable (P L C por sus siglas en ingles; programmable logic controller) tienen 3 parte; la seccin de entrada y salida, el procesador y el dispositivo de programacin, o terminal analizaremos cada uno por separados Seccin de entrada y salida La seccin de entrada y salida es un controlador lgico programable tiene a su cargo la funcin de interconectar los dispositivos industriales de alta potencia, al sistema de circuito electrnico de baja potencia que almacena y ejecuta el programa de control. Denominaremos al programa de control programa de usuario. La seccin de E/S contiene modulo de entrada y salida. Piense en cada modulo de entrada como un tablero de circuito impreso que contiene 16 convertidores de seales, analizado en la seccin 1-7, cada una de las 16 terminales del modulo recibe una seal de alto poder (120V ca., por lo general) de un dispositivo de entrada y la convierte en una

seal digital de baja potencia compatible con el sistema del circuito electrnico del procesador. todo los mdulos modernos de entrada del P L C utilizan conversiones pticos de seal para lograr el acoplamiento aislado electrnicamente entre los circuitos de entradas y la electrnica del procesador.los acopladores pticos. Cada dispositivo de interrupcin esta conectada a una terminal de entrada particular en una fraja de terminal un modulo, como se ejemplifica en la figura 3-1(a).por tanto, si el interruptor del botn ms alto se encuentra cerrado, 120V ca. Aparecen en la terminal de entrada 00 del chasis. El convertidor de seal entrada 00 que esta contenido en el modulo, convierte el digito cero por lo general se escribe con una diagonal cuando un sistema numrico diferente al sistema decimal se esta utilizando. Para nosotros algunos valores numricos del P L C se expresaran en el sistema numrico octal (base 8), de tal forma que los ceros tendrn diagonales.

Controlador lgico programable Los PLC (Programmable Logic Controller en sus siglas en ingls) son dispositivos electrnicos muy usados en Automatizacin Industrial. PLC = Es un hardware industrial, que se utiliza para la obtencin de datos. Una vez obtenidos, los pasa a travs de bus (por ejemplo por Ethernet) en un servidor. Su historia se remonta a finales de la dcada de 1960 cuando la industria busc en las nuevas tecnologas electrnicas una solucin ms eficiente para reemplazar los sistemas de control basados en circuitos elctricos con rels, interruptores y otros componentes comnmente utilizados para el control de los sistemas de lgica combi nacional. Hoy en da, los PLC no slo controlan la lgica de funcionamiento de mquinas, plantas y procesos industriales, sino que tambin pueden realizar operaciones aritmticas, manejar seales analgicas para realizar estrategias de control, tales como controladores proporcional integral derivativo (PID).

Los PLC actuales pueden comunicarse con otros controladores y computadoras en redes de rea local, y son una parte fundamental de los modernos sistemas de control distribuido. Existen varios lenguajes de programacin, tradicionalmente los ms utilizados son el diagrama de escalera (Lenguaje Ladder), preferido por los electricistas, lista de instrucciones y programacin por estados, aunque se han incorporado lenguajes ms intuitivos que permiten implementar algoritmos complejos mediante simples diagramas de flujo ms fciles de interpretar y mantener. Un lenguaje ms reciente, preferido por los informticos y electrnicos, es el FBD (en ingls Function Block Diagram) que emplea compuertas lgicas y bloques con distintas funciones conectados entre s. En la programacin se pueden incluir diferentes tipos de operandos, desde los ms simples como lgica booleanas, contadores, temporizadores, contactos, bobinas y operadores matemticos, hasta operaciones ms complejas como manejo de tablas (recetas), apuntadores, algoritmos PID y funciones de comunicacin multiprotocolo que le permitiran interconectarse con otros dispositivos.

Ventajas e inconvenientes de los PLC's Entre las ventajas tenemos: Menor tiempo de elaboracin de proyectos. Posibilidad de aadir modificaciones sin costo aadido en otros componentes. Mnimo espacio de ocupacin. Menor costo de mano de obra. Mantenimiento econmico. Posibilidad de gobernar varias mquinas con el mismo autmata. Menor tiempo de puesta en funcionamiento. Si el autmata queda pequeo para el proceso industrial puede seguir siendo de utilidad en otras mquinas o sistemas de produccin.

Y entre los inconvenientes:

Adiestramiento de tcnicos. Costo.

Funciones bsica de un PLC Deteccin: Lectura de la seal de los captadores distribuidos por el sistema de fabricacin. Mando: Elaborar y enviar las acciones al sistema mediante los accionadores y Preaccionadores. Dialogo hombre maquina: Mantener un dilogo con los operarios de produccin, obedeciendo sus consignas e Informando del estado del proceso.

Programacin: Proporcional integral derivativo Un PID (Proporcional Integral Derivativo) es un mecanismo de control por realimentacin que se utiliza en sistemas de control industriales. Un controlador PID corrige el error entre un valor medido y el valor que se quiere obtener calculndolo y luego sacando una accin correctora que puede ajustar al proceso acorde. El algoritmo de clculo del control PID se da en tres parmetros distintos: el proporcional, el integral, y el derivativo. El valor Proporcional determina la reaccin del error actual. El Integral genera una correccin proporcional a la integral del error, esto nos asegura que aplicando un esfuerzo de control suficiente, el error de seguimiento se reduce a cero. El Derivativo determina la reaccin del tiempo en el que el error se produce. La suma de estas tres acciones es usada para ajustar al proceso va un elemento de control como la posicin de una vlvula de control o la energa suministrada a un calentador, por ejemplo. Ajustando estas tres constantes en el algoritmo de control del PID, el controlador

puede proveer un control diseado para lo que requiera el proceso a realizar. La respuesta del controlador puede ser descrita en trminos de respuesta del control ante un error, el grado el cual el controlador llega al "set point", y el grado de oscilacin del sistema. Ntese que el uso del PID para control no garantiza control ptimo del sistema o la estabilidad del mismo. Algunas aplicaciones pueden solo requerir de uno o dos modos de los que provee este sistema de control. Un controlador PID puede ser llamado tambin PI, PD, P o I en la ausencia de las acciones de control respectivas. Los controladores PI son particularmente comunes, ya que la accin derivativa es muy sensible al ruido, y la ausencia del proceso integral puede evitar que se alcance al valor deseado debido a la accin de control. Cmo funciona un PID? Un PID usa una fuente de luz ultravioleta (UV) para romper las sustancias qumicas en iones positivos y negativos (ionizacin) que se pueden medir fcilmente con un detector. El detector mide la carga del gas ionizado y convierte la seal en corriente. La corriente se amplifica y se muestra en el medidor como ppm. Tras la medicin, los iones vuelven a formar el gas o vapor original. Los PID de RAE Systems no dependen del oxgeno para realizar una medicin y presentan proteccin en caso de fallos. Cuando la lmpara del PID no ilumina, el PID ofrece una alarma lmpara para que los operadores sepan inmediatamente que no est funcionando. QUE ES IEC La Comisin electrotcnica internacional (IEC del ) es una organizacin de

estndares internacional sin nimo de lucro, no gubernamental que prepara y publica los estndares internacionales para las tecnologas todo elctricas, electrnicas y relacionadas - conocidas colectivamente como " electrotechnology". Los estndares del IEC cubren una gama extensa de tecnologas de la produccin de energa, transmisin y distribucin a los aparatos electrodomsticos y el mobiliario de oficinas, los semiconductores, fibra ptica, las bateras, energa solar, nanotecnologa y energa marina as como muchas otras. El IEC tambin maneja los esquemas del gravamen de conformidad que certifican si el equipo, los sistemas o los componentes se ajustan a sus estndares internacionales. El IEC publica estndares con el IEEE y desarrolla estndares en comn con la ISO as como el ITU

REPBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA EDUCACIN SUPERIOR INSTITUTO UNIVERSITARIO POLITCNICO SANTIAGO MARIO MARACAIBO, EDO-ZULIA CTEDRA: ELECTRNICA INDUSTRIAL

SISTEMAS DE CONTROL INDUSTRIAL

INTEGRANTES: Arnold Prez CI. 18.920.738 Yubrainis Fuenmayor CI. 13.474.203 Cod. Carrera: 43 Mayo-2011

Anda mungkin juga menyukai

- KohlbergDokumen6 halamanKohlbergGuillermo Henao CerraBelum ada peringkat

- Modelo PetrofísicoDokumen26 halamanModelo PetrofísicoGuillermo Henao Cerra100% (1)

- CondensadoresDokumen13 halamanCondensadoresFelipe Osnayo HernandezBelum ada peringkat

- Encoder PIC16F877ADokumen5 halamanEncoder PIC16F877Asof696iaBelum ada peringkat

- Trabajo de LazosDokumen16 halamanTrabajo de LazosGuillermo Henao CerraBelum ada peringkat

- Bus ParaleloDokumen21 halamanBus ParaleloGuillermo Henao CerraBelum ada peringkat

- Imagen de SamiDokumen3 halamanImagen de SamiGuillermo Henao CerraBelum ada peringkat

- Virgen de MariaDokumen13 halamanVirgen de MariaGuillermo Henao CerraBelum ada peringkat

- INFLACIÓNDokumen9 halamanINFLACIÓNGuillermo Henao CerraBelum ada peringkat

- Naturaleza de La PlanificaciónDokumen8 halamanNaturaleza de La PlanificaciónGuillermo Henao CerraBelum ada peringkat

- Taxonomía y CaracteristicasDokumen8 halamanTaxonomía y CaracteristicasGuillermo Henao CerraBelum ada peringkat

- Simulacion Ricardo TorresDokumen18 halamanSimulacion Ricardo TorresGuillermo Henao CerraBelum ada peringkat

- Contador EléctricoDokumen3 halamanContador EléctricoGuillermo Henao CerraBelum ada peringkat

- Por Que Del ProyectoDokumen2 halamanPor Que Del ProyectoGuillermo Henao CerraBelum ada peringkat

- Definicion de LenguaDokumen9 halamanDefinicion de LenguaGuillermo Henao CerraBelum ada peringkat

- Ingeniero ElectronicoDokumen7 halamanIngeniero ElectronicoGuillermo Henao CerraBelum ada peringkat

- Letras y Codigos de Los Motores de PotenciaDokumen10 halamanLetras y Codigos de Los Motores de PotenciaGuillermo Henao CerraBelum ada peringkat

- RecordDokumen4 halamanRecordGuillermo Henao CerraBelum ada peringkat

- Comportamiento Del ConsumidorDokumen7 halamanComportamiento Del ConsumidorGuillermo Henao CerraBelum ada peringkat

- Sentencia Pa ClasesDokumen8 halamanSentencia Pa ClasesGuillermo Henao CerraBelum ada peringkat

- Fuente de Tensión IdealDokumen14 halamanFuente de Tensión IdealGuillermo Henao CerraBelum ada peringkat

- Cartas de Apertura de MateriasDokumen2 halamanCartas de Apertura de MateriasGuillermo Henao Cerra100% (1)

- Presentacion DervisDokumen8 halamanPresentacion DervisGuillermo Henao CerraBelum ada peringkat

- Qué Es Un BitDokumen2 halamanQué Es Un BitGuillermo Henao CerraBelum ada peringkat

- Mantenimiento IndustrialDokumen24 halamanMantenimiento IndustrialCarlos Crespo0% (1)

- Cartas de Apertura de MateriasDokumen2 halamanCartas de Apertura de MateriasGuillermo Henao Cerra100% (1)

- Diseño de VigasDokumen37 halamanDiseño de VigasGuillermo Henao CerraBelum ada peringkat

- Correlaciones Verdadera YamelisDokumen1 halamanCorrelaciones Verdadera YamelisGuillermo Henao CerraBelum ada peringkat

- Tambor WayuuDokumen4 halamanTambor WayuuGuillermo Henao CerraBelum ada peringkat

- His To GramaDokumen8 halamanHis To GramaGuillermo Henao CerraBelum ada peringkat

- Trampas PetrolíferasDokumen17 halamanTrampas PetrolíferasGuillermo Henao Cerra100% (1)

- Esta Di SticaDokumen12 halamanEsta Di SticaGuillermo Henao CerraBelum ada peringkat

- Programa SO AbiertosDokumen2 halamanPrograma SO AbiertosBrYan LAriosBelum ada peringkat

- Herramientas PrecioDokumen8 halamanHerramientas PrecioTATIANA HERNANDEZBelum ada peringkat

- Anexo - Metodo de Medicion de TFDokumen2 halamanAnexo - Metodo de Medicion de TFGabitte PerzBelum ada peringkat

- Guia ETS - Teoría Del Control 2Dokumen10 halamanGuia ETS - Teoría Del Control 2Kevin GuerreroBelum ada peringkat

- Tarea1 Cuestionario Historia ElectricidadDokumen2 halamanTarea1 Cuestionario Historia ElectricidadMaria Angelica Ortiz OrtizBelum ada peringkat

- Simbología Neumatica, Hidraulica, Sistemas de Potencia FluidaDokumen163 halamanSimbología Neumatica, Hidraulica, Sistemas de Potencia FluidaAlfredo Ramon Maya RojasBelum ada peringkat

- Rehabilitación subestación Complejo Hidroeléctrico PáezDokumen30 halamanRehabilitación subestación Complejo Hidroeléctrico Páezjp3107-1Belum ada peringkat

- Control de ascensor 4 plantas con PLCDokumen12 halamanControl de ascensor 4 plantas con PLCMichael ZavbBelum ada peringkat

- Esquema TT protección personas bajo costoDokumen3 halamanEsquema TT protección personas bajo costoFranco Fernández PazBelum ada peringkat

- Informe Electronica ProyectoDokumen9 halamanInforme Electronica ProyectoJhon Argomedo De La CruzBelum ada peringkat

- Brazo Robot y Comunicación UARTDokumen9 halamanBrazo Robot y Comunicación UARTHuber GironBelum ada peringkat

- Guia para El Laboratorio de END UltrasonidoDokumen18 halamanGuia para El Laboratorio de END UltrasonidoJohan PintoBelum ada peringkat

- BREEZE ACCESS VL CaracterísticasDokumen2 halamanBREEZE ACCESS VL CaracterísticasApolo ApoloBelum ada peringkat

- NavegadoresDokumen17 halamanNavegadoresyucetecomBelum ada peringkat

- Guía Básica de Rippeo y Conversión de Archivos de Audio DigitalesDokumen10 halamanGuía Básica de Rippeo y Conversión de Archivos de Audio DigitalesangulillaBelum ada peringkat

- Diseño y Simulación de Controladores PidDokumen8 halamanDiseño y Simulación de Controladores PidRaul RoncallaBelum ada peringkat

- Memoria ROM, RAM y sus tiposDokumen6 halamanMemoria ROM, RAM y sus tiposJasoneBeldarrain100% (1)

- Características de Dispositivos de Protección (Clase IV)Dokumen46 halamanCaracterísticas de Dispositivos de Protección (Clase IV)fabian_ortega_5167% (3)

- Circuitos eléctricos básicosDokumen7 halamanCircuitos eléctricos básicosinchcapeBelum ada peringkat

- Controlador de TemperaturaDokumen3 halamanControlador de Temperaturafelc5015Belum ada peringkat

- Separata Iluminacion de Minas 2018-II Eapim-1Dokumen44 halamanSeparata Iluminacion de Minas 2018-II Eapim-1Edison Yucra CahuanaBelum ada peringkat

- Universidad Tecnológica de PanamáDokumen4 halamanUniversidad Tecnológica de PanamáSaul GonzalezBelum ada peringkat

- Calculo Ocupacion Ductos Con Cables Electricos Compatible Con Android y IosDokumen3 halamanCalculo Ocupacion Ductos Con Cables Electricos Compatible Con Android y IosDaniel Feo100% (3)

- CDA-Convierte señales digitales a analógicasDokumen16 halamanCDA-Convierte señales digitales a analógicasDaniel Murillo BarbozaBelum ada peringkat

- Oib CCD Dyna-6 4373151m1ed1 EsDokumen150 halamanOib CCD Dyna-6 4373151m1ed1 EsRojasDura.Belum ada peringkat

- 4parametri BDDokumen23 halaman4parametri BDChristian MárquezBelum ada peringkat

- Balanza Lexus Xub SsDokumen6 halamanBalanza Lexus Xub Ssjair varonBelum ada peringkat

- Hola AmigosDokumen27 halamanHola AmigosJuan Porcel FernandezBelum ada peringkat