Hasil Penelitian Dan Pengembangan

Diunggah oleh

DwiPrio AnggoroHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Hasil Penelitian Dan Pengembangan

Diunggah oleh

DwiPrio AnggoroHak Cipta:

Format Tersedia

1.

PENINGKATAN KUALITAS BATUBARA INDONESIA BERKADAR RENDAH (UPGRADING INDONESIAN LOW GRADE COAL)

Konsumsi batubara di Indonesia terus meningkat seiring dengan irama pembangunan nasional dan bertambahnya penggunaan energi. Indonesia memiliki 36 milyar ton cadangan sumber daya batubara, tetapi sebagian besar daripadanya merupakan batubara yang termasuk pada jenis berkadar rendah. Penggunaan batubara berkadar rendah kurang disukai dan terbatas dibandingkan dengan jenis batubara bituminous atau antrasit dan penggunaannya untuk jangka panjang mengakibatkan dampak negatip terhadap lingkungan. Peningkatan kualitas batubara berkadar rendah dapat memberikan kontribusi yang sangat besar artinya baik bagi pihak produsen batubara karena nilai jual batubara yang bertambah maupun bagi masyarakat umum misalnya karena menurunnya jumlah polutan dari hasil pembakaran batubara. Studi peningkatan mutu batubara dengan metoda shock expansion untuk tahun pertama (2003) ini ditujukan untuk meneliti efek dari proses shock expansion terhadap struktur batubara pada umumnya dan pori-pori batubara pada khususnya.

-

Diharapkan proses tersebut mampu memperbaiki kualitas batubara ditinjau dari kandungan air; abu, karbon terikat, zat terbang sehingga diperoleh mutu batubara yang makin baik. Hasil percobaan yang telah dilakukan menunjukkan bahwa proses shock expansion mampu memperbaiki kualitas batubara sub bituminous yang diperoleh dari daerah Bayah, Sukabumi. Berdasarkan percobaan yang diterapkan pada batubara Cimandiri ternyata proses mampu meningkatkan nilai kalorinya dari 6104 kal/Nm3 menjadi 7175 kal/Nm3 dan menjadi 7332 kal/Nm3 setelah diproses selama 24 jam dan 48 jam. Hal yang sama juga teramati pada batubara Cigagoler yang mengalami perbaikan mutu seperti yang diperlihatkan dengan naiknya nilai kalori dari 6284 kal/Nm3 menjadi 7097 kal/Nm3 setelah diproses selama 24 jam dan menjadi 7117 kal/Nm3 setelah diproses selama 48 jam.

-

KEUNGGULAN BATUBARA

Batubara adalah salah satu sumber energi paling berlimpah, lebih banyak dari minyak dan gas alam.

Batubara tidak mahal bila dibandingkan dengan bahan bakar fosil lainnya (atau sumber energi alternatif). Batubara cukup fleksibel untuk digunakan, dapat dipakai untuk kegiatan rekreasi seperti pesta BBQ atau untuk pemanas rumah. Pembakaran batubara dapat menghasilkan produk sisa yang dapat digunakan untuk industri atau produk lain. Kapasitas listrik yang dihasilkan dari batubara dapat diandalkan. Batubara dapat disimpan dengan aman dan dapat segera dipakai untuk mendapatkan energi di saat darurat. Energi yang berasal dari batubara tidak tergantung pada cuaca, tidak seperti energi alternatif terbarukan seperti angin atau tenaga surya. Mengangkut batubara tidak memerlukan pemeliharaan jaringan pipa tekanan tinggi dan tidak ada persyaratan untuk keamanan tambahan ketika mengangkut batubara. Menggunakan batubara mengurangi ketergantungan pada penggunaan minyak, yang sering ditemukan di negara-negara di mana ada rezim politik yang tidak stabil.

2.

PENINGKATAN KUALITAS BATUBARA PERINGKAT RENDAH DENGAN TEKNOLOGI UPGRADED BROWN COAL (UBC)

Penulis: Datin Fatia Umar dan Bukin Daulay

Batubara merupakan energi yang cukup andal untuk menambah pasokan bahan bakar minyak mengingat cadangannya yang cukup besar. Dalam perkembangannya, batubara diharapkan dapat menjadi jembatan dari energi konvensional (terutama minyak) ke energi nonkonvensional yang lebih bersih dan dapat diperbarui. Namun kualitas batubara Indonesia yang pada umumnya didominasi oleh batubara peringkat rendah (lignit), yaitu sekitar 70% dari total sumber daya, belum banyak dieksploitasi karena masih mengalami kendala dalam transportasi dan pemanfaatan. Batubara peringkat rendah ini mempunyai kandungan air total cukup tinggi sehingga nilai kalor menjadi rendah. Dengan demikian diperlukan teknologi khusus untuk memanfaatkan batubara peringkat rendah tersebut agar dapat bersaing dengan batubara peringkat tinggi yang cadangannya sudah mulai menipis.

Bertolak dari kondisi di atas, timbul pemikiran bagaimana menanggulangi tingginya kadar air dalam batubara. Apakah air lembab dalam batubara dapat di kurangi dengan hanya memanaskan batubara tersebut sehingga airnya keluar berupa uap, atau apakah pengurangan kadar air dengan cara ini bersifat permanen, artinya akan tetap stabil setelah disimpan sekian lama. Beberapa penelitian untuk mengurangi kadar air telah dilakukan sejak tahun 1920-an di Amerika Serikat, Australia, Jepang, dan lain-lain (Suwono, 2000). Salah satu di antaranya adalah teknologi Upgraded Brown Coal (UBC) yang merupakan teknologi peningkatan kualitas (upgrading) batubara peringkat rendah melalui penurunan kadar air total yang dikembangkan oleh Kobe Steel Ltd., Jepang. Keuntungan teknologi ini antara lain karena proses berlangsung pada temperatur dan tekanan rendah. Untuk mencegah masuknya kembali air ke dalam batubara, maka dalam proses ditambahkan minyak residu untuk melapisi pori-pori pada partikel batubara. Berdasarkan penelitian proses UBC skala labratorium di Puslitbang tekMIRA (Datin, 2002) dan skala bench di Kobe Steel Ltd., Kakogawa, Jepang, (Shigehisa, 2000), beberapa batubara peringkat rendah yang berasal dari Indonesia dapat ditingkatkan kualitasnya. Dalam proses UBC, batubara dibuat slurry dengan menggunakan minyak tanah yang dicampur dengan minyak residu, kemudian dipanaskan pada temperatur 150C dan tekanan sekitar 3,5 atm (Deguchi,1999). Batubara hasil proses dipisahkan, dikeringkan, dan dibuat briket. Campuran minyak tanah dan residu dapat digunakan kembali untuk proses selanjutnya. Penambahan minyak residu diperlukan untuk menutup pori-pori batubara yang terbuka sehingga air yang telah keluar tidak akan terserap kembali. PROSES UBC Air yang terkandung dalam batubara terdiri atas air bebas (free moisture) dan air bawaan (inherent moisture). Air bebas adalah air yang terikat secara mekanik dengan batubara pada permukaan dalam rekahan atau kapiler yang mempunyai tekanan uap normal. Sedangkan air bawaan adalah air yang terikat secara fisik pada struktur pori-pori bagian dalam batubara dan mempunyai tekanan uap yang lebih rendah daripada tekanan normal. Kandungan air dalam batubara, baik air bebas maupun air bawaan, merupakan faktor yang merugikan karena memberikan pengaruh yang negatip terhadap proses pembakarannya. Penurunannya kadar air dalam batubara dapat dilakukan dengan cara mekanik atau perlakuan panas. Pengeringan cara mekanik efektif untuk untuk mengurangi kadar air bebas dalam batubara basah, sedangkan penurunan kadar air bawaan harus dilakukan dengan cara pemanasan. Salah satu proses dengan cara ini adalah UBC (Upgraded brown coal) yang diperkenalkan oleh Kobe Steel Ltd., Jepang. Bagan air proses UBC(Kobelco, Ltd., 2000) dapat dilihat pada Gambar1.

Gambar . Bagan Air Proses UBC

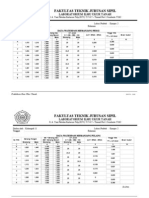

Tabel Hasil Penelitian Proses UBC dilakukan pada temperatur sekitar 150C sehingga pengeluaran tar dari batubara belum sempurna. Untuk itu perlu ditambahkan zat aditif sebagai penutup permukaan batubara, seperti kanji, tetes tebu (mollase), slope pekat (fuse oil), dan minyak residu. Untuk proses UBC, sebagai aditif digunakan minyak residu yang merupakan senyawa organik yang beberapa sifat kimianya mempunyai kesamaan dengan batubara. Dengan kesamaan sifat kimia

tersebut, minyak residu yang masuk ke dalam pori-pori batubara akan kering, kemudian bersatu dengan batubara. Lapisan minyak ini cukup kuat dan dapat menempel pada waktu yang cukup lama sehingga batubara dapat disimpan di tempat yang terbuka untuk jangka waktu yang cukup lama (Couch, 1990). Gambar 2 menunjukan sifat permukaan batubara sebelum dan sesudah proses pengeringan.

Gambar.Permukaan Batubara Sebelum dan Sesudah Proses Pengeringan Proses UBC dilakukan pada temperatur sekitar 150C sehingga pengeluaran tar dari batubara belum sempurna. Untuk itu perlu ditambahkan zat aditif sebagai penutup permukaan batubara, sperti kanji, tetes tebu (mollase), slope pekat (fuse oil), dan minyak residu. Untuk proses UBC, sebagai aditif digunakan minyak residu yang merupakan senyawa organik yang beberapa sifat kimianya mempunyai kesamaan dengan batubara. Dengan kesamaan sifat kimia tersebut, minyak residu yang masuk ke dalam pori-pori batubara akan kering, kemudian bersatu dengan batubara. Lapisan minyak ini cukup kuat dan dapat menempel pada waktu yang cukup lama sehingga batubara dapat disimpan di tempat terbuka untuk jangka waktu yang cukup lama (Couch, 1990). PILOT PLANT UBC PALIMANAN Berdasarkan MoU antara pemerintah Indonesia melalui Badan Litbang Energi dan Sumber Daya Mineral dengan JCOAL, Jepang yang ditandatangani pada tanggal 19 Juli 2001, telah dibangun pilot plant proses UBC di palimanan, Cirebon, dengan kapasitas 5 ton/hari. Fungsi pilot plant UBC ini adalah sebagai : a. Sarana Penelitian, b. Sarana pengujian batubara untuk perancangan pabrik skala yang lebih besar, dan c. Sarana pelatihan bagii operator baru untuk skala komersial. Pilot plant UBC terdiri atas peralatan utama dan peralatan pendukung. Peralatan utama terbagi dalam lima seksi (section) utama, yaitu seksi 100 (coal preparation), seksi 200 (slurry

dewatering), seksi 300 (coal-oil separation), seksi 400 (oil recovery) dan seksi 500 (briqueting). Sedangkan peralatan pendukung adalah utility dan sistem kontrol. PERALATAN UTAMA 1. Seksi 100 penyiapan batubara (coal preparation) Seksi 100 mempunyai fungsi menggerus batubara ke dalam ukuran yang diinginkan, penyimpanan batubara halus, dan penyediaan batubara halus untuk seksi 200. Batubara curah sebagai raw material digerus dengan menggunakan hammer mill melalui belt conveyor. Batubara halus hasil penggerusan berukuran lebih kecil dari 3 mm ditransfer ke coal bunker (Y101) dengan menggunakan sistem pneumatik conveyor. Coal bunker berfungsi sebagai penyimpanan sementara dan siap untuk mensuplai batubara ke seksi 200. Selanjutnya batubara halus dari coal bunker ditransfer ke seksi 200 (V202) dengan menggunakan sistem pneumatik conveyor melalui weight hopper (Y102) untuk diketahui beratnya terlebih dahulu. 2. Seksi 200 penghilangan air (slurry dewatering) Seksi 200 mempunyai fungsi membuat slurry, penghilangan kandungan air dalam batubara, dan penyediaan slurry batubara yang hilang sebagian airnya untuk seksi 300. Batubaa halus didalam V202 dicampur dengan campuran minyak tanah dan residu yang disuplai dari V201 untuk menghasilkan slurry batubara. Kemudian over flow slurry di dalam V202 ditransfer ke V203 melalui evaporator (E201) untuk dihilangkan kandungan airnya. Selanjutnya over flow slurry yang telah dihilangkan airnya di dalam V203 ditransferkan ke V204, yang berfungsi sebagai penyimpanan sementara dan siap untuk mensuplai seksi 300. Air dan sebagian minyak tanah yang teruapkan dari V203 dan sebagian kecil dari V204 akan dikondensasikan dan ditampung dalam V205 untuk dipisahkan antara minyak tanah dam air berdasarkan perbedaan berat jenisnya. 3. Seksi 300 pemisahan batubara minyak (coal oil separation) Seksi 300 mempunyai fungsi memisahkan minyak dari slurry batubara dengan menggunakan alat screw decanter. Alat ini akan memproses minyak hasil pemisahan apabila diperlukan dan penyediaan cake batubara untuk seksi 400. Slurry yang telah hilang airnya dari V204 ditransfer ke decanter (Z301) untuk memisahkan minyak tanah dari slurry dengan metode sentrifugal. Slurry yang telah dipisahkan minyak tanahnya akan berbentuk cake dan ditransfer ke seksi 400. Minyak tanah hasil proses pemisahan Z301 akan ditransfer ke V301, sebagai penyimpanan sementara. Minyak tanah di dalam V301, apabila kandungan batubaranya tinggi, sebelum ditransfer ke V201 akan diproses terlebih dahulu di dalam V302 untuk dipisahkan batubaranya. Namun jika kandungan batubaranya rendah, maka dapat langsung ditransfer ke V201.

4. Seksi 400 rekoveri minyak (oil recovery) Seksi 400 mempunyai fungsi mendapatkan batubara halus yang telah meningkat kualitasnya melalui proses recovery minyak di dalam cake batubara yang disediakan dari seksi 300 dengan menggunakan alat rotating steam tube dryer (D401). Cake dari seksi 300 disimpan didalam Y401, sebagai penyimpanan sementara. Prinsip kerja alat rotating steam tube dryer adalah batubara yang lewat dipanaskan dengan menggunakan steam yang dibantu dengan sirkulasi gas untuk membawa uap minyak yang dihasilkan. Cake dari dari Y401 ditransferkan ke rotating steam tube dryer (D401) melalui screw conveyor untuk menghilangkan minyak tanah yang masih terkandung di dalam cake. Cake yang keluar dari D401 akan berubah menjadi serbuk UBC dan ditransferkan ke dalam seksi 500 (Y501) melalui screw dan bucket conveyor. 5. Seksi 500 pembuatan briket (briquetting) Seksi 500 mempunyai fungsi membuat briket dengan menggunakan double roll briquetting machine (Z501). Serbuk UBC yang disimpan di dalam Y501 ditransfer ke dalam mesin briket (Z501) untuk dibriket melalui screw dan bucket conveyor . Briket yang dihasilkan dari Z501 disortir terlebih dahulu dengan menggunakan Z502. Briket yang disortir oleh Z502 dikirim kembali ke dalam Z501 untuk dibuat briket melalui return screw dan bucket conveyor . PERALATAN PENDUKUNG 1. Utility Utility berfungsi untuk mendukung proes UBC, terdiri atas bioler (steam), nitrogen generator (N2), cooling water supply (CWS), instrument air (IA), dan generator set. 2. Sistem kontrol pusat Sistem kontrol mempunyai fungsi untuk mengontrol kegiatan pada pilot plant, baik dalam proses maupun utulity. Sistem control ini mencakup distribusi arus listrik, instrumentasi, dan sistem data. HASIL PERCOBAAN Dari beberapa percobaan yang telah dilakukan terhadap batubara peringkat rendah Indonesia diperoleh hasil sebagaimana tercantum pada Tabel 1.

Tabel 1. Analisis batubara sebelum dan setelah proses UBC Batubara hasil proses UBC dapat dikatakan kering jika air total sama dengan air lembab, sementara kondisi equilibrium moisture adalah kadar air setelah mencapai kesetimbangan. Kadar air lembab batubara hasil proses UBC turun secara signifikan sehingga nilai kalor menjadi naik

menyamai batubara bituminous. Proses UBC tidak mengubah kandungan abu dan belereng dalam batubara tersebut. Hasil pengujian briket UBC dapat dilihat pada Tabel 2.

Tabel 2. Hasil pengujian briket UBC Dari Tabel 2 dapat dilihat bahwa kuat tekan briket batubara hasil proses UBC cukup tinggi, yaitu 60,4 kg/cm2. Sementara hasil pengujian drop shutter test menunjukan, briket UBC cukup baik mengingat pecahan terbanyak didapat pada fraksi terbesar.

KEEKONOMIAN Hasil studi ekonomi proses UBC skala pilot menunjukan bahwa biaya proses untuk 1 ton batubara raw adalah US$ 8.8. Untuk

pembangunan pabrik UBC skala komersial dengan kapasitas produk 5000 ton/hari diperlukan biaya US $ 82 juta, dapat dilihat pada tabel 3.

Tabel 3. Keekonomian UBC

PROGRAM UBC DI INDONESIA Teknologi UBC di Indonesia dimulai dengan dibangunnya pilot plant di Palimanan, Cirebon yang telah mulai beroperasi sejak tahun 2003 dengan kapasitas 5 ton/hari. Tahun 2006 akan dibangun pabrik UBC skala demo dengan kapasitas 1.000 ton/hari yang akan mulai beroperasi tahun 2008. Skala komersial dengan kapasitas 5.000 ton/hari atau 1,7 juta ton/tahun diharapkan mulai dibangun pada tahun 2009 dan beroperasi pada tahun 2010. Pada tahun 2025 diharapkan telah ada 14 pabrik UBC skala komersial dengan kapasitas masing-masing 1,7 ton/hari sehingga pada tahun tersebut kurang lebih 24 juta ton/tahun batubara peringkat rendah Indonesia telah dapat ditingkatkan kualitasnya dan dapat diekspor untuk menambah devisa negara.

3.

PENGOLAHAN BATUBARA KALORI RENDAH MENJADI GAS

- INILAH.COM, Jakarta Pemerintah Indonesia bekerja sama dengan pemerintah Jepang

membangun Sumatra SNG Project yang merupakan proyek pembangunan kilang pengolahan batu bara kelas rendah (low rank coal) menjadi Synthetic Natural Gas (SNG) atau syngas yang akan dibangun di Sumatera. Pemerintah Jepang telah menyetujui pendanaan studi kelayakan (feasibility study) proyek tersebut. Demikian siaran pers yang dipublikasikan Kementerian Energi Sumber Daya dan Mineral di Jakarta, Sabtu (13/8). Wakil Mitsubishi Heavy Industries/Mitsubishi Corporation (MHI/MC) dalam rapat dengan Dirjen Migas Kementerian ESDM Evita H. Legowo dan instansi terkait di Gedung Migas, Jumat (12/8), mengemukakan, persetujuan itu dikeluarkan Pemerintah Jepang pada akhir Juli 2011. Sebagai tindak lanjut dari persetujuan itu, Pemerintah Indonesia meminta MHI menyampaikan secara lengkap jadwal dan lingkup kerja studi kelayakan proyek Sumatera SNG ini. Selanjutnya, pihak Jepang meminta adanya surat dari Pemerintah Indonesia yang menyampaikan ketertarikan untuk meneruskan FS ini pada tahap FEED (Front End Engineering Design). Menurut rencana, kilang Sumatera SNG yang akan dibangun berkapasitas 150 MMSCFD. PT CPI dan PLN telah menyatakan kesediaannya membeli produksi gas SNG dengan ketentuan business to business. Produksi CO2 yang dihasilkan, akan diangkut melalui pipa ke lapangan minyak untuk memulihkan produksi minyak di lapangan yang cadangannya hampir habis. Syngas merupakan sejenis gas campuran yang terdiri atas gas karbon monoksida dan hidrogen. Terkadang gas ini juga mengandung karbondioksida. Syngas mudah terbakar dan digunakan sebagai bahan bakar atau digunakan dalam proses untuk membuat zat kimia lain. Berdasarkan data Tekmira Balitbang Kementerian ESDM, di dunia, produksi syngas dari batu bara telah dilakukan secara komersial sejak tahun 50-an. Hingga saat ini terdapat 53 plant gasifikasi batu bara yang memproduksi syngas untuk dimanfaatkan sebagai bahan baku industri kimia seperti pupuk dan petrokimia, listrik dan gas kota. Di Indonesia, pernah terdapat beberapa pabrik gas di kota-kota besar yang memproduksi gas kota melalui proses karbonisasi terhadap batu bara. Pabrik-pabrik gas kota ditutup tahun 70-an dan diganti/

- Sumber : http://inilah.com

4.

GeoTeknologi Baru Tingkatkan Kalori Batubara

Coal;

- Alamsyah Pua Sabaalam@majalahtambang.comJakarta-TAMBANG- Upaya nilai tambah batubara terusdilakukan. Salah satunya dengan peningkatan kaloribatubara kalori rendah menjadi kalori sedang atau tinggi. Sebuah teknologi baru peningkatan kalori batubara diluncurkan, Geo-Coal, demikian nama teknologi tersebut.

- President Director TSI yang melakukan pengembangan teknologi ini. Ini adalah teknologi murni hasil temuan kita sendiri, demikian ujar Harsudi saat peluncuran produk tersebut. Saat ini hak patennya sudah didafatarkan oleh Drew & Naper LLC, untuk

terobosan,teknologi yang dikembangkan di Asia. Namun menurut Harsudi lagi, proses akhir dari paten tersebut menunggu lebih kurang satu tahun lagi.Namun , lebih lanjut katanya, dari hasil observasi dan penelitian yang dilakukan terhadap teknologi peningkatan kalori batubara yang dilakukan, Geo-Coal, merupakan sebuah teknologi baru yang berbeda dengan teknologi sejenis lainnya. Harsudi mengatakan, dari batubara kalori rendah setelah melalui proses teknologi Geo-Coal, akan menghasilkan batubara dengan berbagai jenis kalori. Ada Geo-Lite, dengan kalori 4.800 sampai 5.700 kcal, kemudian Geo-Hi, untuk batubara kalori 5.700 sampai 6.800 kcal dan Geo-Met untuk batubara kalori di atas 6.800 kcal. Geo-Coal sendiri sudah meneken tanda tangan kerjasama dengan Perusahaan Listrik Negara (PLN) untuk PLTU 2x300 MW di Labuan, Banten. Rencananya selesai pembangunan akan dilakukan pada Agustus 2011. Untuk PLTU Labuan, rencananya batubara yang dkan dinaikan kalorinya, dari kalori di bawah 4000 kcal menjadi kalori 4.800 kcal. Kalori tersebut, sesuai dengan kapasitas power plan di pembangkit milik PLN tersebut. Kapasitas batubara yang dipakai di PLTU Labuan, di atas 1 juta ton per tahun, ujarnya. Selain dengan PLN, Geo-Coal juga akan dipakai di Tamiang Layang, Kalimantan Tengah pada akhir Juni 2011. Kapasitas yang direncanakan sekitar 500.000 metrik ton per tahun. Sebelum menandatangani proyek dengan PLN ataupun untuk tambang batubara di Kalimantan Tengah, Geo-Coal sudah diujicobakan oleh TSI di pilot plant di Curug, Tangerang. Menurut Harsudi, dalam proses geo-Coal, ada lima proses yang dilakukan. Pertama, persiapan batu bara run-of-mine (ROM), yaitu mengantarkan batu bara ROM ke pabrik Geo- Coal. Kedua, proses penghancuran batu bara dalam berbagai ukuran. Biasanya 5-50 mm. Ketiga, proses pengeringan. Gas panas dari pembakaran gasifikasi memanaskan batubara dengan uap per panas untuk mengeluarkan kelembaban. Kemudian keempat, proses seting. Pada tahap ini, modifikasi temperatur gabungan dari hardgrove grindability index (HGI), konten materi yang mudah terbakar dan debu dari batubara. Yang terakhir adalah proses pendinginan. Batubara yang sudah dinaikan kulaitasnya dilakukan pendingainan dan siap untuk dikonsumsi dalam kalori yang lebih tinggi. Yang membedakan Geo-Coal dengan teknologi lainnya semisal Upgrading Brown Coal (UBC), adalah pada prosesnya. Geo-coal, melalui proses yang lebih singkat dan simple. Selain itu, pada proses lain, pada akhir, batubara akan dipadatkan menjadi briket, tetapi Geo- Coal, tidak. Tidak ada proses pemadatan batubara menjadi briket. Tetapi tetap seperti bentuk semua, dengan kalori yang lebih tinggi, jelasnya. Lebih lanjut ia mengatakan, investasi yang dibutuhkan untuk untuk kapasitas 500.000 ton sebesar US$ 5 juta. Sementara untuk kapasitas batubara 1 juta ton membutuhkan biayasebesar US$ 10 juta dolar. Yang jelas, investasi untuk Geo-Coal, jauh lebih murah dibandingkan dengan teknologi lainnya, Sumber :http://majalahtambang.com/detail_berita.php?category=18&newsnr=3714

5.

Mengubah Debu Menjadi Berlian

Harsudi Supandi CEO Total Sinergy International Harsudi Supandi sudah mengubah kerang menjadi mutiara, menyulap kerikil cadas menjadi berlian. Setelah bertahun berpeluh keringat, kini seluruh mata menoleh kepada penemuannya. Dulu, saat memulainya, banyak yang mencibir dan menganggapnya gila. Ia tak menggubris, ia tetap tekun dan konsisten dengan pilihannya: berkhidmat di dunia penelitian, menyatukan mozaik-mozaik pengetahuan dan pengalaman menjadi penemuan berharga. Tenaga dan pikiran bahkan harta ia dedikasikan sepenuhnya. Saya sampai jual rumah dan mobil, ujarnya. Ia percaya, ketekunan dan konsistensi serta ketelitian akan membuahkan hasil. Dan selanjutnya, biarkan tangan Tuhan yang bekerja

mewujudkan mimpi menjadi nyata. Harsudi menemukan sebuah teknologi untuk menaikkan kalori batubara. Yang tak berharga, tak ubahnya debu bisa dipompa kalorinya hingga bernilai tinggi. Namanya Geo-Coal. Penemuan ini, sejalan dengan potensi batubara Indonesia yang mayoritas (65 persen) merupakan batubara muda. Penemuan ini juga sejalan dengan kebijakan pemerintah untuk meningkatkan nilai tambah batubara. Penemuan teknologi Geo-Coal juga sekaligus menjawab keresahan pemilik tambang batubara yang memiliki batubara kalori rendah. Usai keluar dari Pertapaan panjang dan merilis Geo-Coal ke hadapan publik pada April 2011 lalu, PT Total Sinergy International (TSI), perusahaan yang memayungi GeoCoal, kebanjiran penawaran dari berbagai perusahaan batubara baik dalam maupun luar negeri. Senang tentunya, tetapi Harsudi yang menjabat President Director TSI, tidak ingin buru-buru melepas penemuannya. Kepada Hidayat Tantan, Alamsyah Pua Saba dan Fotografer Taufiequrrohman dari Majalah TAMBANG, alumnus tambang Institut Teknologi Bandung (ITB) ini, menceritakan tentang Geo-Coal, kelebihan teknologi ini dibandingkan teknologi sejenis lainnya, serta pengalaman pribadinya hingga menemukan teknologi ini. Berikut petikannya. Bisakah Anda menceritakan, bagaimana sampai menemukan teknologi Geo-Coal ini? Embrio Geo-Coal ini dimulai sejak tahun 1998, saat itu saya ikut membantu pemerintah untuk energi rumah tangga, briket. Tetapi saya lihat, briket ini tidak akan jalan, nyalanya susah, pembuatan mahal serta beberapa faktor lainnya, termasuk juga aspek dampak lingkungannya. Karena sebenarnya, briket ini didesain bukan untuk memasak, tetapi untuk pemanas ruangan. Karena itu, saya lihat briket ini tidak mungkin. Keinginan saya untuk membantu pemerintah tetap ada, kebetulan mendapatkan dukungan dari Pak Habibie, (saat itu BJ Habibie belum menjadi Presiden). Tetap dengan dasar batubara, tetapi diubah pembakarannya. Berangkat dari situ, saya kemudian mengembangkan gasification stove (Kompor gasifikasi). Setelah memenuhi persyaratan, produk tersebut mendapat sertifikasi pada 2006. Apa boleh buat, saat mau diproduksi massal, JK, (Jusuf Kalla, saat itu menjabat sebagai Wakil Presdienred) memutuskan menggunakan gas elpiji, Saya mendukung. Elpiji itu terbaik buat masyarakat. Dua tahun kemudian, saya kembali mengutak-atik teknologi coal upgrading. Kenapa memilih coal upgrading? Saya lihat di masa depan energi berbasis minyak akan mahal, padahal Indonesia memiliki potensi batubara muda yang melimpah. Nah sebenarnya, salah satu motivasi saya mengembangkan briket batubara atau kompor gasifikasi karena ingin merambah ke batubara muda. Itu (briket dan gasifikasi-red) hanya sebagai stepping stone, sebelum saya mendalami tentang coal teknologi. Saya kumpulkan orang yang ahli di bidang itu, melakukan diskusi, kemudian punya ide, mengupgrade

batubara muda ini menjadi kalori tinggi. Tetapi prinsip utamanya harus didasarkan pada, murah investasi, mudah mengoperasikannya, dan bisa diproduksi dalam jumlah besar. Itu tiga poin yang harus bisa dipenuhi. Di dalam coal upgrading, faktor utama adalah mengeringkan, karena total moisture (TM) batubara muda kita tinggi, sampai diatas 40 persen bahkan sampai 60 persen. Kalau teknologi lain menggunakan energi listrik, atau gas alam. Sebagai orang tambang, saya tahu bahwa kalau batubara yang mau dieskpor, sangat membatasi batubara halus. Batubara halus dibawah 15 milimeter, dibuang, ditutup lagi supaya tidak berdebu. Nah saya mempergunakan waste batubara sebagai sumber energi. Barang yang dibuang saya pakai, jadi murah. Itu salah satu key point saya. Sementara soal alat, karena saya punya pengalaman kompor gasifikasi, saya tahu bagaimana mengembangkannya. Kebetulan, Tekmira sudah mendevelop Cyclone Burner. Nah, kita kerjasama dengan Tekmira, saya ambil hak untuk memasarkannya, kemudian saya libatkan mereka dalam teknologi saya. Cyclone burner saya upgrade lagi lebih tinggi menjadi gasification burner. Tetapi apapun yang saya buat baik cyclone maupun gasification burner, saya tetap kontribusi fee ke Tekmira, sebesar 2,5 persen dari harga jual. Dari batubara padat diubah di dalam burner menjadi gas, karena mengikuti kompor gasifikasi. Gas yang keluar itulah yang dibakar, sehingga lebih bersih dari yang lain. Bahkan kalau orang yang tidak tahu, mereka akan mengira itu sudah gas, padahal batubara. Dengan kombinasi Cyclone dan gasification burner dapat energi murah dan proses yang lebih simple. Teknologi yang saya kembangkan ini meningkatkan kalori batubara tanpa dibriket. Tetapi diubah HGI (Hardgrove Grindability Index) menjadi lebih keras, di atas 80. Sebab kalau batubara dengan HGI 80, dijemur akan menjadi bubur, ini tidak bisa dijual. Kalau HGI di rubah akan menjadi kuat dan tidak mudah pecah. Dengan HGI lebih keras, tidak perlu lagi menggunakan briketting. Dengan teknologi ini berubahlah dari brown coal menjadi black coal. Setelah menjadi black coal, tidak mudah untuk menyerap air.

Coal Calorie Builder

Coal Calorie Builder adalah Solvent pelarut "kotoran-kotoran" yang terdapat dalam batu bara. Semakin rendah kalori sebuah batu bara semakin banyak kadar "kotoran" yang dikandungnya. "Kotoran-kotoran" ini yang membuat Total Moisture (TM), kadar abu (ash content) Volatile Matter dalam batu bara tinggi. Coal Calorie Builder akan melarutkan dan menggelontor "Kotoran_kotoran" tersebut, sehingga batu bara menjadi

"lebih bersih". Akibat dikeluarkannya "kotoran" yang terkandung dalam batu bara, maka akan terjadi penyusutan berat batu bara yang dissolvent. Penyusutan berat berkisar sekitar 4-20% (tergantung kondisi "kekotoran" batu bara). Dengan dikeluarkannya "kotoran-kotoran" tersebut, maka proses pencucian dan pemurnian yang dikerjakan, yang berakibat peningkatan kalori batubara akan bersifat permanent. Selain kalori akan meningkat, batu bara yang telah diberi chemical Coal Calorie Builder akan memiliki suhu yang lebih stabil saat dibakar dan memiliki waktu bakar yang lebih lama (bersifat tahan api/fire retardant).

Varian Coal Calorie Builder Solvent Coal Calorie Builder yang kami produksi terdiri dari 2 (dua) macam golongan yang diberi kode CCB dan DSC. Solvent Coal Calorie Builder dengan kode CCB terdiri dari tiga jenis varian. Solvent CCB dirancang untuk Batu Bara kalori 4500-4900. Solvent Coal Calorie Builder dengan kode DSC terdiri dari 3 (tiga) varian, dirancang khusus untuk batu bara kalori 5100-5300 (untuk DSC-1A), untuk kalori 5600-5800 (untuk DSC-2A) dan untuk kalori 6000 up (DSC-AA special).

Perubahan pada BAtu Bara setelah diberi Coal Calorie Builder (CCB/DSC) Total Moisture turun hingga 45% Volatile Matter turun hingga 40% Ash Content turun hingga hingga 65%. Kalori akan naik hingga 1000 point (khususnya pada Batu Bara berkalori rendah). Semakin rendah kalori batu bara asal semakin tinggi kenaikan kalori yang terjadi. Semakin tinggi kalori batu bara asal, semakin rendah kenaikan kalori yang terjadi. Contohnya, Batu Bara kalori 4700-4900 bila diberi Solvent Coal Calorie Builder rata-rata akan naik kalorinya 700-1100 kalori menjadi 5600-5800. Namun untuk batu bara berkalori 5600-6500, kalori akan naik sekitar 200 350 (max) point saja. Perbedaan kenaikan untuk batu bara yang berbeda karena batu bara yang memiliki kalori tinggi memiliki kecenderungan kandungan aslinya yang sudah bersih.

Aturan pakai Solvent Coal Calorie Builder:

Coal Calorie Builder dilarutkan dengan air dan disemprotkan ke atas batu bara yang akan ditreatment. Bagaimana cara menyiram batu bara dilapangan dalam jumlah besar? Bagian tekhnik kami yang diterjunkan dilapangan, akan mengatasinya. Coal Calorie Builder tidak beracun bila terjilat manusia dan binatang. Coal Calorie Builder bersifat Herbal, sehingga ramah lingkungan.

Anda mungkin juga menyukai

- Tips Menulis CVDokumen3 halamanTips Menulis CVblissblis100% (1)

- Cover Judul SkripsiDokumen1 halamanCover Judul SkripsiDwiPrio AnggoroBelum ada peringkat

- Daftar PustakaDokumen1 halamanDaftar PustakaDwiPrio AnggoroBelum ada peringkat

- Batubara Terbagi Menjadi 2 MacamDokumen64 halamanBatubara Terbagi Menjadi 2 MacamDwiPrio Anggoro0% (1)

- IdiologiDokumen11 halamanIdiologiDwiPrio AnggoroBelum ada peringkat

- Human Modification NatureDokumen1 halamanHuman Modification NatureDwiPrio AnggoroBelum ada peringkat

- Bahan Galian IndustriDokumen33 halamanBahan Galian IndustriReza Faroze SamadBelum ada peringkat

- GBPP PTMDokumen2 halamanGBPP PTMDwiPrio AnggoroBelum ada peringkat

- Pemilihan Metode EkplorasiDokumen8 halamanPemilihan Metode EkplorasiDwiPrio AnggoroBelum ada peringkat

- Program EksplorasiDokumen13 halamanProgram EksplorasiAndrei Antariksa HadijayaBelum ada peringkat

- MakalahDokumen10 halamanMakalahDwiPrio AnggoroBelum ada peringkat

- Konservasi AlamDokumen14 halamanKonservasi AlamRasta VarianoBelum ada peringkat

- Data WaterpassDokumen18 halamanData WaterpassDwiPrio Anggoro100% (1)

- MengunciDokumen4 halamanMengunciDwiPrio AnggoroBelum ada peringkat

- Pengolahan Limbah KertasDokumen2 halamanPengolahan Limbah KertasDwiPrio AnggoroBelum ada peringkat

- Sistem OrthorombikDokumen6 halamanSistem OrthorombikDwiPrio AnggoroBelum ada peringkat

- Sistem OrthorombikDokumen6 halamanSistem OrthorombikDwiPrio AnggoroBelum ada peringkat