Dimensionamiento de Hidrociclones

Diunggah oleh

Daniel MoralesHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Dimensionamiento de Hidrociclones

Diunggah oleh

Daniel MoralesHak Cipta:

Format Tersedia

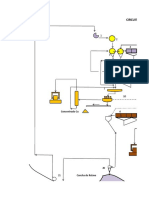

Dimensionamiento de hidrociclones

Por muchos aos los hidrociclones han sido referidos simplemente como ciclones y son ampliamente utilizados en circuitos de molienda para hacer la clasicacin de partculas. El rango de trabajo de los ciclones est entre 40 a 400 micrones, son muy pocas las aplicaciones en tamaos ms nos que 5 u ms gruesos que 1000u. Los ciclones se usan con gran ventaja en circuitos de molienda primaria, secundaria y de remolienda.

Parmetros bsicos para un hidrocicln

Un cicln estndar se define como aquel en el cual existe relacin adecuada y geomtrica entre el' dimetro del cicln, rea de ingreso, tubo de vrtex, orificio apex y la longitud suciente que provee el suciente tiempo de retencin para la clasicacin apropiada de las partculas. El parmetro ms importante es el dimetro de cicln. Esto es el dimetro interno de la cmara cilndrica que recibe la alimentacin. El siguiente parmetro en importancia es el rea de tubo de ingreso, este es generalmente un orificio rectangular con la dimensin mayor paralela al eje del cicln. El rea bsica se considera generalmente como 0.05 veces al cuadrado del dimetro del cicln. El otro parmetro de importancia que el vrtex, por donde descarga el rebose de partculas nas. Se sabe que la funcin primaria d este tubo de vrtex es el control de la separacin y el ujo que abandona el cicln. El : vrtex debe ser extendido hasta debajo de la entrada de alimentacin para prevenir al cortocircuito de material directamente hacia el rebose. El tamao del vrtex igual a 0,35 veces al dimetro del cicln.

La seccin cilndrica es otra parte importante, est entre la cmara de alimentacin y la seccin cnica, tiene el mismo dimetro que la cmara de alimentacin, su funcin es incrementar el tiempo de retencin. Para un cicln estndar la longitud debe ser igual al dimetro. Luego, la seccin cnica que tiene un ngulo generalmente entre 10 - 20 su funcin es similar a la seccin cilndrica proveer tiempo de retencin. La seccin cnica termina en el oricio apex que tiene como dimensin critica el dimetro interno de dicho punto de descarga, debe ser lo sucientemente amplio para evitar que el cicln se obstruya. El tamao normal del apex mnimo es de 10% del dimetro del cicln y puede ser tan grande como 35%. Por lo anterior, si hallamos el dimetro del cicln, tendramos determinadas las dimensiones bsicas geomtricas de sus partes.

Criterios de Seleccin de hidrociclones

En diseos de circuitos de molienda - clasicacin, el objetivo es producir un rebose del cicln que tenga cierta apertura de malla en micrones. Krlebs Engineering propone una relacin emprica que liga la distribucin del over flow en tamaos de partculas con el D50c requerido para producir una separacin especicada; sta se da en la tabla N 1. caracterstica granulomtrica, esta normalmente est definida como un porcentaje que pasa una determinada

La relacin indicada en esta tabla es para sistemas tpicos de molienda en distribuciones de tamao promedio y puede variar slo ligeramente con las caractersticas particulares de cada mena. La separacin del cicln puede ser alcanzada usando la ecuacin z. D50c (aplicacin) = D50c(base) x C1 x C2 x C3 El D50c (base para un cicln de dimetro dado se multiplica por tres factores de correccin designados como C1, C2, C3. Este D50 (base) es el tamao de micrones que un cicln estndar puede alcanzar operando bajo las condiciones base y se estima de la relacin 3. D50c (base) = 2.84 D0.66 Donde: D = dimetro del cicln (cm.) La correccin C1 se debe a la influencia de concentracin de slidos contenidos en la pulpa alimentada y puede estimarse por la siguiente relacin:

La segunda correccin C2 es debido a la cada de presin, medida entre la presin de alimentacin menos la presin del rebose. La cada de presin es una medida de la energa que se utilizar en el cicln para alcanzar la separacin, en lo posible se recomienda que esta cada de presin sea del orden de 40 a 70 Kpa (5 a 10 PSI). Se puede estimar de la siguiente relacin

Se reduce que una lata cada de presin tendr como resultado una separacin na y una baja cada de presin, debe significar una separacin gruesa. La siguiente correccin, C3 se debe al efecto de la gravedad especifica de slidos y liquido que son sujetos de clasificacin. Tiene mayor importancia cuando la diferencia de gravedad especica entre el mineral y ganga es fuerte que conduce a pensar que se permite una mayor liberacin de partculas minerales a un tamao relativamente grueso de separacin.

GL = Gravedad especica de liquido (Normalmente 1)

Ejemplo de calculo

Seleccionar el tamao / nmero de ciclones para un circuito de molienda que consta de molino de barras y bolas donde el alimento fresco si RM es 25C TPH de slidos, ambas descargas de molino se juntan en el cajn de bomba y se envan a los ciclones. El overflow debe ser 60% - malla 200 a un mnimo de 40% de slidos en peso. El underflow regresa al molino de bolas cuya carga circulante se obtiene en 225% Sp-gr = 2.9 Presin = 50 Kpa. Flujos del Circuito Rebose del Clasicador TPH slidos : 250 % slidos : 40% TPH lquido : 625 - 250 = 375 TPH pulpa : 250 / 0.4 = 625 Densidad pulpa : 1355.1 (calculado en base a relacin conocida de porcentaje slidos y K) = 1000 / (1 ? % SK) L/ seg (pulpa) = 128.1 Arenas del Clasicador TMPH (slidos) = 250 X 2.25 = 562.5 TMPH (liquidos) = 167.5 TMPH (pulpa) = 750.0 Densidad pulpa = 1966 L/seg = 106 Porcentaje = 75% Alimento al Cicln

TMPH (slido) = 812.5 TMPH (liquido) = 562.5 TMPH (pulpa) = 1375 % slidos = 59.1 densidad pulpa = 1632 L/seg = 234 *conc. Sol. en volumen = 33.76

Si se desea obtener 60% - m 200 en el rebose se estima el D50 de aplicacin de la tabla dada por Krebbs, corresponde un factor de 2.08. Tamao en micrones de aplicacin= 74 (malla 200) D50c requerido = 2.08 x 74 = 153.9 u D50c (aplicacin) = 3353.9 u Clculo de factores de Correccin

d50 (base) = 36.8 u Con la relacin conocida se halla el dimetro adecuado de cicln. Dd50 (base = 2.84 D ^0.66 Donde D50 (base) = 36.8 Luego : D = 485 cm (19) Se puede decir que el cicln es de 18 a 20" de dimetro. Para hallar la capacidad Krebbs propone un grfico que relaciona capacidad de cicln en litros/segundo contra cada de presin que proporciona una familia de rectas paralelas segn el dimetro del cicln en pulgadas. De tal grfico expuesto

en papel log-log se proporciona los siguientes datos, a n de realizar la respectiva interpolacin.

Para 50 Kpa se obtiene aproximadamente 40 l/seg, si la necesidad de alimentacin es 234 l/seg, luego se requieren 234/40 = 6 ciclones de 18 a 20 de dimetro. El resto de dimensiones bsicas se deducen de las consideraciones expuestas referentes a parmetros.

Flotacin de minerales

Generalidades

Se dene la otacin como un proceso de concentracin de minerales en el cual se procura separar las partculas de menas tiles de estriles o gangas, mediante un tratamiento fsico qumico que modica su tensin supercial para lograr que burbujas de aire namente divididas se adhieran a las primeras y las enriquezca en una espuma.

En vista de esta ltima caracterstica, este proceso recibe tambin el nombre de otacin de espuma (froth flotation) . Tiene sobre otros procedimientos de concentracin, puramente fsicos, la ventaja de:

Tener exibilidad suciente para concentrar selectivamente, es decir, con produccin de concentrados limpios y de alta ley, todos los sulfurados y la mayora

de los no sulfurados y oxidados. Mediante combinaciones (o formulaciones) adecuadas de aditivos, o reactivos de otacin.

Adaptarse fcilmente al tratamiento en gran escala y con ayuda de tcnicas automticas de control y medicin, a pulpas de mineral con granulometra de amplia gama: entre 48 mallas/pulgadas hasta unos pocos micrones.

Integrarse fcilmente con tcnicas modernas de molienda y clasicacin, as como con medios mecanizados de manejo de productos, tales como bombeo separacin slido/lquido.

El mecanismo esencial de la otacin comprende la anexin de partculas minerales a las burbujas de aire, de tal modo que dichas partculas son llevadas a la superficie de la pulpa mineral, donde pueden ser removidas. Este proceso abarca las siguientes etapas:

1. El mineral es molido hmedo hasta aproximadamente 48 mallas (297 micrones) 2. La pulpa que se forma, es diluida con agua hasta alcanzar un porcentaje de slidos en peso entre 25% y 45%.

3. Se adiciona pequeas cantidades de reactivos, que modican la superficie de determinados minerales. 4. Otro reactivo, especcamente seleccionado, se adiciona para que acte sobre el mineral que se desea separar por otacin. Este reactivo cubre la supercie del mineral hacindola aeroflica e hidrofbica. 5. Luego se adiciona otro reactivo, que ayuda a establecer una espuma estable. 6. La pulpa qumicamente tratada en un depsito apropiado, entra en contactos con aire introducido por agitacin o por la adicin directa de aire a baja presin. 7. El mineral aeroflico, como parte de la espuma, sube a la supercie de donde es extrado. La pulpa empobrecida, pasa a travs de una serie de tanques y celdas, con el objetivo de proveer tiempo y oportunidad a las partculas de mineral para contactar burbujas de aire y pueden ser recuperadas en la espuma. Por lo tanto, podemos sealar que la otacin es un macrofenmeno de hidrofobicidad y de aerolicidad de la superficie de los minerales, que se desean recuperar.

Para que la otacin de minerales sea efectiva, se requiere de los siguientes aspectos:

Reactivos qumicos: Colectores Espumantes Activadores Depresores PH

Componentes del equipo Diseo de la celda Sistema de agitacin Flujo de aire Conguracin de los bancos de celdas Control de los bancos de celdas

Componentes de la operacin

Velocidad de alimentacin Mineraloga Tamao de partculas Densidad de pulpa Temperatura. En la otacin intervienen los siguientes elementos o factores: (gura 2.2)

1. Pulpa 2. Reactivos 3. Aire 4. Agitacin

Mecanismos de la flotacin de minerales

Para estudiar el mecanismo de la otacin es suciente, en principio, enterarse con todo detalle de lo que sucede entre una partcula de mineral y una burbuja de aire para que ellos formen una unin estable. Con respecto a las partculas de minerales, es sabido que pocas de ellas tienen propiedades hidrofbicas sucientemente fuertes como para que puedan otar. En primer lugar, en la gran mayora de los casos hay que romper enlaces qumicos (covalentes y inicos principalmente) para efectuar la liberacin del mineral.Esto inmediatamente lleva a la hidratacin de la supercie del mineral.

En resumen, es necesario hidrofobizar las partculas minerales en la pulpa para hacerlas flotables. Esto se efecta con los reactivos llamados colectores, que son generalmente compuestos orgnicos heteropolar, o sea, una parte de la molcula es un compuesto evidentemente apolar (hidrocarburo) y la otra es un grupo polar con propiedades inica = propiedades elctricas. (Figura 2.3)

Para facilitar la absorcin de estos reactivos sobre la supercie de las partculas minerales hay que crear condiciones favorables en la capa doble de cargas elctricas, lo que se hace con los reactivos llamados modicadores. La partcula mineral queda cubierta por el colector que se afirma en su red cristalina por medio de su parte polar, proporcionndole con la parte apolar propiedades hidrofbicas (propiedades no mojables) El otro componente del futuro agregado partcula-burbuja es la burbuja de aire. Esta es necesaria para: 1. recoger las partculas en la pulpa, 2. transportarlas hacia la supercie. Las experiencias con inyeccin directa de aire en la pulpa generalmente dan resultados negativos si no se emplea un espumante, por cuanto el aire se distribuye de forma dispareja, las burbujas son inestables y se asocian una a otras. Al agregar el espumante, se estabilizan se obtiene el tamao deseado y la dispersin del aire es pareja.

Los espumantes, que son reactivos tensoactivos, se absorben selectivamente en la interfaces gas - lquido. Las partes polares de estos compuestos tensoactivos se orientan hacia ei agua y la parte polar hacia la burbuja misma. Las partculas y burbujas estn en una constante agitacin, debido a los rotores de las maquinas de otacin, de modo que para realizar su unin son necesarios 1. Su encuentro.

2. Condiciones favorables para formar el agregado. El encuentro se realiza por el acondicionamiento y la agitacin dentro de la mquina misma.

Los conceptos de las condiciones que determinan la unin estable entre la partcula y la burbuja son los siguientes: no hay problemas en explicar el acercamiento de la burbuja y la partcula hasta el punto en que la pelcula de agua que las separa queda muy na. En este momento, la partcula, para acercarse ms a la burbuja tiene que superar lo que se considera una barrera energtica. Para las partculas hidroflicas, en que la asociacin de la partcula con las molculas de agua es muy rme, esta barrera nunca se supera y las partculas no otan. Para las partculas hidrofbicas, la barrera queda repentinamente rota por fuerzas todava no bien conocidas, permitiendo un contacto trifsico. Los conceptos modernos de la dinmica del contacto entre la burbuja y la partcula consideran que el encuentro entre ambas?se efecta del modo como ocurre la colisin entre dos cuerpos elsticos. Esto signica que los cuerpos chocan y rebotan. Se ha podido observar el hundimiento de la burbuja cuando es chocada por la partcula y el rebote elstico de esta ltima. La partcula,

enseguida, vuelve nuevamente a chocar con las burbujas hasta que se encuentra con la que tiene condiciones energticas y elctricas para asociarla. Este mecanismo, entonces, contempla como factores de importancia, el tamao de la partcula (fuerza dinmica) y su mojabilidad (condiciones elctricas).

Cintica de flotacin de minerales

Ya que en la otacin estamos en presencia de fenmenos fsicoqumicos, conviene tener presente que tanto las reacciones de acondicionamiento (mineral versus reactivos colectores/modificadores) como las de otacin propiamente tales (superficies acondicionadas de mineral versus burbujas de aire) tienen cntica definida, por ejemplo requieren de un lapso de tiempo mas o menos prolongado para llevarse a cabo.

En los dos casos, la cintica se expresa por la ley de accin de las masas (o principio de Gulderg y Waage). Que a su vez se basa en el concepto probabilstico de calcular la probabilidad de que una partcula de mineral se encuentre respectivamente con una molcula de reactivo colector, o con una burbuja de aire, segn sea el caso.

Para apreciar la eciencia del proceso de otacin es necesario determinar su velocidad y selectividad, con que otan las partculas minerales o sea es la recuperacin de especies minerales en la espuma en relacin con el tiempo. El proceso de flotacin dentro de un solo experimento que dura varios minutos participan normalmente centenares de millones de burbujas, bsicamente vamos a explicar el proceso en el laboratorio metalrgico.

Planta de flotacin de minerales

Uno de los procesos ms precisos est basado en la determinacin de la velocidad de otacin de resultados de flotacin parcial, en que las espumas producidas se captan luego de intervalos de tiempo iguales y se transeren a vasos separados. Luego se pesan las porciones de espuma de cada vaso lo que permitir calcular una serie de resultados. Los resultados de otacin fraccional se llevan a un grco de coordenadas que muestran los cambios de las cantidades de particulas que pasan a las espumas en cada intervalo de tiempo con relacin a las particulas sujetas a la otacin, presentes en la pulpa al comienzo del proceso.

Flotacin: fases de contacto

Fases comprendidas:

LQUIDO: agua SLIDO: mineral GAS: aire

Contacto de tres fases: El estudio de las distintas fases y sus interfaces nos lleva finalmente al contacto trifsico, o sea, lquido - slido - gas, que es el ms importante, pues representa la realidad de lo que sucede en el proceso de otacin.Como ejemplo vamos a explicar uno de los fenmenos, las supercies de las partculas slidas sumergidas en el agua son objeto de hidratacin, por las caractersticas elctricas que existen en la supercie, despus de su creacin, se ha comprobado que las trizaduras y desrdenes inicos aumentan la hidratacin. Esto sucede con los que se rompen segn el plano de clivaje y donde en consecuencia no hay rompimiento de enlaces qumicos, por ejemplo la molibdenita. De este modo, entre la superficie del mineral y el agua se formar en capa elctrica, cuyo nombre es el POTENCIAL ELECTROQUIMICO. De esta manera se forma la doble capa de cargas elctricas.

Por que es importante la doble capa de cargas elctricas en los fenmenos de la flotacin?

Porque inuye directamente en la absorcin de los reactivos sobre la supercie del mineral.Su existencia no solo dirige los fenmenos de hidratacin, sino que tambin la absorcin de lquidos orgnicos que sin/en como colectores y espumante.

Determinacin del work index

El ndice de trabajo WI, es un parmetro que depende del material y del equipo de conminucin, por lo que es conveniente que en su obtencin se utilice un mecanismo de ruptura similar al de la mquina para la cual se efecta la determinacin. As, por ejemplo, se puede hacer ensayos de impacto (simulando etapas de trituracin del material), ensayos en molinos de barras y ensayos en molinos de bolas, segn se describe a continuacin. Test estndar de chancabilidad El procedimiento experimental estndar de laboratorio, para determinar el ndice de trabajo en la etapa de chancado, bsicamente consiste en lo siguiente: - Preparar el material a un tamao comprendido entre 2 y 3 pulgadas. - Colocar parte de dicho material entre 2 pndulos opuestos e iguales (30 lbs de peso cada uno), que pueden levantarse controladamente a distintas alturas de cada. - Efectuar un test de impacto sobre el material, colocando la dimensin menor de la roca en la direccin del impacto a producir por ambos pndulos, los cuales se levantarn progresivamente, hasta producir la fractura requerida del material. - El ndice de trabajo (W; kwh/ton. corta) se calcular de un promedio de 10 test exitosos, mediante la frmula:

Donde: W = ndice de trabajo del material, aplicable a chancado (kwh/ton corta) Ds = gravedad especifica del slido C = esfuerzo del impacto aplicado, necesario para fracturar el material (lbpie/pulg de espesor de la roca). Test estndar de Moliendabilidad para Molinos de barras

El ndice de trabajo del material, aplicable a la molienda gruesa en molinos de barras, se determina en un molino estndar de laboratorio de 12 pulgadas de dimetro y 24 pulgadas de largo, conteniendo: - 6 barras de 1 I/4 pulg. de dimetro x 21 pulg. de largo - 2 barras de 1 3/4 pulg. de dimetro x 21 pulg. de largo cuyo peso total es de 33.380 gramos. La alimentacin al molino corresponde a material triturado controladamente a 100% - 1/2", ocupando un volumen aparente, de 1250 cm3 dentro de un recipiente cilndrico apropiado. Este material se pesa, se tamiza (anlisis granulomtrico de la muestra de alimentacin) y se muele en seco en el molino de barras (que dispone de revestimiento tipo ondulatorio, de un contador de revoluciones y gira a una velocidad constante de rotacin de 46 RPM), simulando una operacin en circuito cerrado con 100% de carga circulante (usando mallas de corte entre 4 y 65 mesh, para simular la etapa de clasificacin del circuito cerrado de molienda operando bajo diferentes tamaos de corte). A objeto de equiparar la segregacin del material en ambos bordes del molino, se har girar ste en su posicin horizontal normal por ocho revoluciones, inclinndolo entonces 5 hacia arriba y girndolo por una revolucin, 5 hacia abajo (dndole otra revolucin), devolvindole entonces su posicin horizontal normal, para hacerlo girar durante ocho revoluciones adicionales. Este procedimiento se repetir en forma continua durante cada ciclo de molienda. Los test de molienda se efectuarn en seco, variando la malla de corte entre 4 y 65 mallas Tyler. Al final de cada periodo (ciclo) de molienda, se descargar el molino inclinndolo 45 hacia abajo hacindolo rotar durante 30 revoluciones, tamizando entonces el producto de molienda en el harnero seleccionado como malla de corte del circuito. Se pesar el bajo tamao del harnero (undersize), dejndolo aparte, y se agregar una porcin equivalente de alimentacin fresca no segregada al sobre tamao del harnero (oversize), a objeto de reconstituir la carga inicial de slidos alimentada al molino en cada ciclo (completando el

volumen aparente de 1.250 cm3 de material, en cada perodo de molienda). Todo este material ser entonces retomado al molino, molindolo durante un tiempo equivalente al nmero de revoluciones calculado para dar una carga circulante igual al peso de alimentacin fresca agregada (o sea, un 100% de carga circulante). Los ciclos de molienda continuarn entonces, hasta que los gramos netos de undersize producidos por revolucin alcancen el equilibrio; invirtindose comnmente la direccin de crecimiento o disminucin del ndice de moliendabilidad (g/rev) calculado durante los tres ltimos ciclos. Una vez alcanzado el equilibrio, se analizar en detalle la distribucin granulomtrica del undersize del harnero (producto final del circuito de molienda), a objeto de calcular el tamao 80% pasante de dicho producto (P80;microgramos) y se calcular el ndice de moliendabilidad en molino de barras (Grp; g/rev), promediando los tres ltimos valores de gramos netos de undersize producidos por revolucin del molino. El 'ndice de trabajo del material, vlido para molienda en molinos de barras, se calcular segn la expresin:

Donde: P100 : abertura en micrones de la malla de corte utilizada para cerrar el circuito (tamao 100% pasante del producto) Grp : gramos de undersize (producto final del circuito) producido por revolucin del molino de barras, bajo condiciones de equilibrio (100% carga circulante) F80 : tamao 80% pasante de la alimentacin fresca al circuito de molienda (micrmetros) P80 : tamao 80% pasante del producto final del circuito de molienda (micrmetros) WI : ndice de trabajo del material (kwh/ton corta)

El valor del ndice de trabajo calculado segn la expresin anterior, es consistente con la potencia mecnica de salida de un motor capaz de accionar un molino de barras del tipo descarga por rebalse de 8 pies de dimetro interno (medido entre revestimientos), moliendo en hmedo y en circuito abierto. Para el caso de molienda en seco, el consumo de energa base deber ser multiplicado por 1,30. Como la eficiencia en la molienda varia segn el dimetro interno del molino (D; pies), el consumo base de energa deber ser multiplicado por el factor (8/D)^0,2 considerando un valor de 0,9146 como cota inferior de dicho factor para D mayor o igual a 12, 5pies. Bond propone adems utilizar factores correctores especficos para los supuestos casos en que se tenga una alimentacin demasiado gruesa, una baja o alta razn de reduccin en el molino y otra correccin aplicable al grado de uniformidad del material alimentado al molino. Test Standard de Moliendabilidad para Molinos de Bolas El ndice de trabajo del material, aplicable a la molienda fina en molinos de bolas, se determina en un molino estndar de laboratorio de 12" dimetro x 12 largo, que gira a 70 RPM posee esquinas redondeadas y revestimiento liso (exceptuando la puerta de carga del material; de 4 x 8"), conteniendo adems la siguiente carga balanceada de bolas de acero: Dimetro de bola (pulgada) 1.45 1.17 1.00 0.75 0.61 Total n aproximado de bolas 43 67 10 71 94 285 Peso bolas (g) 8.803 7.206 0.672 2.011 1.433 20.125 rea superficial (Pulg2) 285 289 32 126 110 842

Cuyo peso total es de 20.125 gramos. La alimentacin al molino corresponde a material triturado controladamente a 100% - 6 mallas Tyler (pudiendo utilizarse una alimentacin ms fina en caso

necesario); con un volumen aparente de 700 cm3 (medido en una probeta cilndrica graduada). Este material se pesa, se tamiza (anlisis granulomtrico de la muestra de alimentacin) y se muele en seco en un molino de bolas (que cuenta adems con un contador de revoluciones), simulando entonces una operacin en circuito cerrado con 250% de carga circulante (utilizando la malla de corte requerida) para cerrar el circuito se podr utilizar tamices entre 28 y 325 mallas Tyler, dependiendo del tamao de corte que se quiera simular. El test de Bond se inicia moliendo el material por 100 revoluciones, se vaca el molino con la carga de bolas, y se tamizan los 700 cm3 de material sobre el harnero seleccionado como malla dc corte del circuito (usando mallas protectoras mas gruesas, en caso necesario). Se pesa el bajo tamao del harnero (undersize), dejndolo aparte; agregando carga fresca no segregada al sobretamao del harnero (oversize) para reconstituir la carga inicial de slidos alimentada al molino en cada ciclo (se completa el volumen aparente a 700 cm3 de carga al molino) Todo este material se retoma al molino, junto con la carga de bolas. siendo dicho material molido por el nmero de revoluciones calculado para producir un 250% de carga circulante. repitiendo dicho procedimiento hasta alcanzar las condiciones requeridas de equilibrio. El nmero de revoluciones requeridas. se calcular en base a los resultados del ciclo precedente (g. de fino producido por cada revolucin del molino). y considerando el bajotamao requerido producir bajo condiciones de equilibrio (250% c.c. carga circulante). equivalente en este caso a 113.5 veces la carga total de material slido seco alimentado al molino en cada perodo. Se contina con los ciclos de molienda, hasta que los gramos netos de undersize producidos por revolucin alcancen el equilibrio; invirtindose comnmente la direccin de crecimiento o disminucin del ndice de moliendabilidad (g/rev.) calculado durante los tres ltimos ciclos. Una vez alcanzado el equilibrio. se analizar en detalle la distribucin granulomtrica del undersize del harnero (producto final del circuito de molienda), a objeto de calcular el valor de P30 (micrmetros). y se calcular el ndice de moliendabilidad en molino de bolas

(Gbp: g/rev.), promediando los 3 ltimos valores de gramos netos de undersize producidos por revolucin del molino. El ndice de trabajo del material, vlido para molienda en molinos de bolas. se calcular (segn la siguiente expresin emprica desarrollada por Bond para materiales heterogneos:

Donde : WI : ndice de trabajo del material (kwh/ton corta) P100 : abertura en micrones de la malla de corte utilizada para cerrar el circuito (tarnao 100% pasante del producto) Gbp : ndice de moliendabilidad del material en molinos de bolas (g/rev.) F80 : tamao 80% pasante de la alimentacin fresca al circuito (micrmetros). P80 : tamao 80% pasante del producto final del circuito (micrmetros). El valor del ndice de trabajo calculado segn la expresin anterior es consistente con la potencia mecnica de salida de un motor capaz de accionar un molino de bolas del tipo descarga por rebalse, de 8 pies de dimetro interno (medido entre revestimientos). moliendo en hmedo y en circuito cerrado con un clasificador. Para el caso de molienda en seco, el consumo base de energa se deber multiplicar normalmente por un factor 1.30. Como la eficiencia en la molienda vara segn el dimetro interno del molino (D: pies), se deber multiplicar el consumo base de energa por el factor (8D)0,2. considerando no obstante un valor mnimo de 0.9146 para dicho factor, en el supuesto caso que D mayor o igual a 12,5 pies. Fred Bond propone utilizar adems otros factores correctores aplicables a los casos de molienda en circuito abierto, alimentacin demasiado gruesa, sobremolienda excesiva de finos y baja razn de reduccin en el molino. Bond tambin seala que en aquellos casos en que el valor de P 80 no puede ser

determinado experimentalmente, se podrn adoptar los siguientes valores promedios, como primera aproximacin:

obsrvese de la tabla anterior que la relacin aproximada entre P 80 (micrmetros) y P100 (micrmetros) es como sigue:

Una ecuacin simplificada propuesta anteriormente por Bond para materiales homogneos y que, segn algunos investigadores. proporciona mejores resultados, es la siguiente:

Tercer Principio: La falla ms dbil del material determina el esfuerzo de ruptura, pero la energa total consumida est controlada por la distribucin de fallas en todo el rango de tamaos involucrado, correspondiendo al promedio de ellas.

An cuando Bond extrajo parte de sus ideas de trabajos de investigacin desarrollados en el rea de fractura de slidos, tales como el de Griffith en 1920, su anlisis relativo a la conminucin debe ser considerado como de carcter netamente emprico. El objetivo de los trabajos desarrollados por Bond fue llegar a establecer una metodologa confiable para dimensionar equipos y circuitos de

conminucin, y en este sentido, el mtodo de Bond ha dominado el campo por casi 25 aos. Solamente en la ltima dcada, han aparecido mtodos alternativos que prometen desplazar definitivamente el procedimiento estndar de Bond, situacin que todava no se ha concretado en forma generalizada. En realidad, el mtodo de Bond proporciona una primera estimacin (error promedio de 20%) del consumo real de energa necesario para triturar y/o moler un material determinado en un equipo de conminucin a escala industrial. No obstante y debido a su extrema simplicidad, el procedimiento estndar de Bond contina an siendo utilizado en la industria minera para dimensionar chancadoras, molinos de barras y bolas a escalas piloto, semi industrial e industrial. De acuerdo a los resultados de innumerables pruebas estndar de Bond a escala de laboratorio, el ndice de trabajo promedio para cobres porfdicos es del orden de 12,73 kwh/ton corta, mientras que para menas porfdicas de molibdeno es de 12,80; confirmando as la gran similitud en tipos de rocas de estos minerales. Contrario a esto, la roca andesitica dura presenta un ndice de trabajo de 18,253 la roca dior1'tica.de 20,90; granito, 15,13; y los minerales blandos tales como bauxita, de 8,78; barita, 4,73; arcillas, 6,30; y fosfatos, 9,92.

Mtodos Indirectos de Determinacin del ndice de Trabajo (W).

El ndice de trabajo para un material en particular se determina en el laboratorio mediante el respectivo test estndar de chancabilidad o moliendabilidad (molinos .de barras y bolas) descrito por Bond, quien desarroll una metodologa separada para cada situacin en particular. Los mtodos simplicados descritos en esta seccin para calcular el ndice de trabajo de un material en molinos de bolas,proporcionan una aproximacin razonable del respectivo valor obtenido en el test estndar de Bond. siendo apropiado su uso en aquellos casos en que no exista ya sea el equipo estndar disponible, la cantidad total de material requerida en dicho test estndar. o bien, cuando no se dispone del tiempo o personal apropiado para ejecutar dicho test, sirviendo muchas veces un valor aproximado de Wi como mera referencia.

Existen ciertas dificultades e inconvenientes al utilizar el mtodo estndar de Bond para determinar el ndice de moliendabilidad Wi de una muestra. Una de ellas es la necesidad de disponer de un molino de bolas tipo Bond, el cual puede no estar inmediatamente disponible en el laboratorio, especialmente cuando este ltimo se encuentra ubicado en la propia Planta. Otra desventaja es el requerimiento de aproximadamente 10 kg de muestra de alimentacin, la que necesita de una preparacin especial. Finalmente, la ejecucin del test consume bastante tiempo, ya que un solo test estndar de Bond requiere de un da completo de trabajo (8 horas) de un tcnico especializado. Cuando el ndice de trabajo de un material deba emplearse para dimensionar un circuito industrial de molienda. es evidente la necesidad de obtener la mejor estimacin posible de dicho valor, lo cual requerir necesariamente de la ejecucin completa de uno (o ms) test(s) estndar de Bond. Sin embargo, si los datos de moliendabilidad de un material son utilizados solamente con fines de control metalrgico de la operacin, ser factible sacricar un poco de precisin, a cambio de la significativa cantidad de tiempo que se ganar a travs de un mtodo de clculo ms simplicado. En el pasado, se han realizado algunos intentos para determinar el ndice de trabajo de Bond mediante diversas tcnicas simplicadas, las que se revisan brevemente a continuacin.

Mtodo de Berry y Bruce

En 1966, los investigadores Berry y Bruce desarrollaron un mtodo indirecto de laboratorio para estimar el ndice de Bond en molinos de bolas, comparando las respectivas distribuciones granulomtricas de alimentacin fresca y producto final de dos muestras distintas (muestra de referencia y muestra test), molidas bajo idnticas condiciones operacionales en un molino estndar de laboratorio. La muestra de referencia corresponde aun material cualquiera seleccionado, cuyo Wi es conocido; mientras que la muestra test corresponde a aquella cuyo Wi se requiere estimar (i.e.; con un valor desconocido de Wi). El equipo utilizado por los autores corresponde a un molino estndar Paul-Abbe de 12 pulgadas de dimetro interno, y la alimentacin se prepara en forma controlada a una granulometra de 100% -10 mallas Tyler (no obstante lo anterior, el tamao del

molino, carga de bolas, etc., no son restrictivos en la prctica, pudiendo utilizarse otras condiciones operacionales estndar previamente definidas por el usuario para tales efectos). El procedimiento experimental sugerido por los autores es como sigue: Se molern 2000 gramos de la muestra test (con Wi desconocido) en el molino de bolas estndar, bajo condiciones de molienda hmeda, por un perodo de tiempo suficiente ( para alcanzar el grado de neza deseado en el producto Final(ejemplo: x %- 200 #, u otro valor de referencia). La misma cantidad de muestra de referencia (cuyo Wi se conoce a priori) se moler por el mismo tiempo de molienda y bajo condiciones operacionales idnticas a las de la muestra test, Se analizarn granulomtricamente la alimentacin y descarga del molino en ambos casos (muestra test y muestra de referencia), a objeto de determinar los respectivos valores de F80 y P80. Como el test de molienda se efecta con cantidades idnticas de material slido en ambos casos y bajo las mismas condiciones operacionales (% de slidos, carga de bolas, RPM del molino, tiempo de molienda. etc.), la cantidad de energa consumida al moler la muestra ( test ser aproximadamente igual a aquella utilizada en moler la muestra de referencia. As, utilizando la expresin general de Bond, podremos escribir la siguiente relacin:

Siendo:

Los subndices t y r se refieren a la muestra test y muestra de referencia, respectivamente. La ecuacin ultima permite estimar el ndice de trabajo de la muestra test en funcin del ndice de trabajo de la muestra de referencia. El mtodo en s es bastante simple, rpido de llevar a cabo y requiere de un molino de bolas convencional de laboratorio, el cual generalmente se puede adaptar convenientemente para la ejecucin del test. Todo lo que se requiere es un stock apropiado de muestra de referencia. cuyo ndice de trabajo haya sido previamente determinado en un molino estndar de Bond. La principal restriccin del mtodo se encuentra en su nivel de precisin, ya que la eficiencia

de molienda normalmente vara con las caractersticas fsicas y reolgicas de la pulpa en el molino. las que en gran medida son afectadas por la proporcin de finos presente en la alimentacin y por el porcentaje de slidos de la pulpa alimentada al molino. Aun cuando el % de slidos se mantenga constante para ambas muestras (test y de referencia), la distribucin granulomtrica inicial de dichas muestras debera ser idntica a objeto de garantizar la validez de la ultima ecuacin arriba, en todos los casos. As, el hecho de mantener constante la carga de slidos en el molino, el mismo input de energa en la molienda y las mismas condiciones operacionales durante la ejecucin del test con ambos tipos de muestras, no garantiza siempre la validez terica y/o prctica de la ecuacin (2.41) en todos los casos, a menos que se satisfaga la condicin adicional de utilizar la misma distribucin granulomtrica inicial en la muestra test y la de referencia.

Mtodo Berry & Bruce Modificado

No obstante las limitaciones mencionadas, y considerando la necesidad prctica de determinar el ndice de trabajo de muestras de concentrados, relaves y otros productos intermedios de circuitos de flotacin, a objeto de dimensionar las correspondientes unidades industriales (tales como molinos de remolienda y otros), la empresa INCO Metals of Canada (J. Roy Gordon Research Laboratory) introdujo en 1975 una leve variacin a la metodologa originalmente propuesta por Berry & Bruce en 1966. la cual demostr ser bastante efectiva en la mayor parte de los casos analizados, segn se discute brevemente a continuacin. Tal como se sealara anteriormente. la mayor restriccin del mtodo de Berry & Bruce consiste en la imposibilidad fsica de comenzar el test con la misma distribucin granulomtrica inicial en la muestra test y la muestra de referencia (esto es particularmente critico cuando se desea por ejemplo determinar el Wi de un concentrado de cobre cuya granulometra inicial es de = 100% - 65 mallas, lo que viola de inmediato la primera condicin del test estndar de Bond en molinos de bolas (P100=6#Tyler; disponindose por lo general de un material de referencia con granulometra mas gruesa, del orden de 100% - 6 # Tyler). Para

obviar este problema y, considerando adems que los tamaos caractersticos que realmente influyen en el clculo de Wi (segn Bond) son los valores de F 80 (micrmetros) y P80 (micrmetros), se recomienda utilizar la siguiente metodologa, que ha demostrado ser bastante efectiva en la determinacin indirecta de ndices de trabajo para una gran variedad de materiales 1. Determinacin del Work Index del Material de Referencia (Wir): Primeramente, se determinar el ndice de trabajo del material de referencia (Wir), empleando la metodologa y equipo estndar de laboratorio propuestos por Bond. Para ello, se seleccionar a priori el tamao de corte (P100) que se requiere obtener en el circuito industrial con la muestra test, efectuando entonces el correspondiente test estndar de moliendabilidad sobre la muestra de referencia. A modo de ejemplo, si la muestra test corresponde a un concentrado primario de cobre cuya granulometra inicial es de 100% - 65 mallas, y si se requiere remoler esta muestra a una granulometra final de 90% 325#, convendr seleccionar una malla Tyler 270 como tamao de corte (P100 :53 micrmetros), para la ejecucin del test estndar de Bond sobre la muestra de referencia (que podra ser, por ejemplo, un mineral de cobre con granulometra de 100% - 6 # Tyler. A objeto de mejorar la eficiencia del tamizaje, se podra efectuar dicho tamizado en hmedo, aun cuando el Test estndar de Bond deba realizarse en seco. Previamente, se prepararn unos 20 kg de material de referencia a 100% - 6 # Tyler (mediante trituracin controlada), efectundose un anlisis granulomtrico completo de la alimentacin fresca al molino de Bond (a objeto de calcular el valor de F80 (micrmetros) y el % de bajotamao presente en dicha muestra). Una vez completado el test estndar de Bond, se determinarn los valores de Gbp (g/rev.) y tamao P80 (micrmetros) para el circuito en equilibrio (250% de carga circulante), procediendo a calcular el valor de Wir (kwh/ton corta) segn la frmula de la ecuacin 3 arriba. En dicha expresin, el valor de P100 corresponde a la abertura del tamiz en micrones de la malla de corte seleccionada para cerrar el circuito.

2. Anlisis Granulomtrico Completo de la Muestra Test : Se realizar un anlisis granulomtrico detallado de la muestra test (tamizaje y ciclosizer, hasta aprox. 10 micrmetros), a objeto de determinar su granulometra completa y calcular el tamao 80% pasante original de dicha muestra (valor de F80t expresado en micrones). 3. Preparacin del Material de Referencia a la Granulometra Original de la Muestra Test : Con el material de referencia remanente del Test Standard de Bond (unos 10 kg de material ya preparado bajo 6 mallas), se realizarn 4 moliendas de calibracin (usando aprox. 1 kg de muestra por test) bajo condiciones pre establecidas, en un molino de bolas rutinario de laboratorio (Ejemplo: D x L = 17 x 22 cm; 70% velocidad critica; 67% slidos en peso; carga de bolas balanceada prefijada; etc.), determinando la distribucin granulomtrica del producto molido al trmino de cada una de estas pruebas. A partir de los resultados granulomtricos obtenidos (incluyendo el valor de F30 calculado en el punto 1), se proceder a determinar el valor de P80 (micrmetros) para cada tiempo de molienda (min.). Se graficarn los valores de P80(t) versus t (incluyendo t =0); determinando de dicho grfico el tiempo de molienda requerido para obtener en la muestra de referencia el mismo valor de F80(micrmetros) previamente calculado en el punto 2, para la muestra test. Empleando el tiempo de molienda seleccionado anteriormente, se realizarn 2 .pruebas de molienda batch con el material de referencia (ej.: mineral de Cu), a objeto de alcanzar la granulometra original de la muestra test (ej.: concentrado de cobre) y' juntar 2 cargas del material de referencia molido, para la posterior ejecucin de pruebas comparativas de molienda con este material y la muestra test. 4. Determinacin del Tiempo de Molienda (o Remolienda) Requerido para la Muestra Test: Se establecern nuevas condiciones experimentales de molienda (o bien, se mantendrn las del punto 3, dependiendo de cada caso) para moler la muestra test hasta la granulometra final requerida (por ejemplo, si se trata de una muestra de concentrado de Cu que se debe

remoler a 90% 325 #, se deber definir la nueva carga de bolas, % de slidos, etc., a usar en los test de remolienda de dicho concentrado). Para ello, se harn 4 moliendas de calibracin (a distintos tiempos) bajo condiciones experimentales pre establecidas en el molino de bolas de laboratorio, determinan do la distribucin granulomtrica del producto molido al trmino de cada una de estas pruebas de calibracin. A partir de los resultados granulomtricos obtenidos (incluyendo los valores de F 80t; y % -325#, determinados en el punto 2), se proceder a calcular los valores de P80 (micrmetros) y % - 325 # (u otra malla de referencia) versus tiempo de molienda (incluyendo resultados para t=0). Se graficarn los valores de % 325 mallas versus tiempo, determinado de dicho grfico el tiempo de molienda requerido para obtener la granulometra deseada de la muestra test (ej.:90% -325 # ).Separadamente se gracarn los valores de P80 (t) versus t, determinado de dicho grfico el valor de P80t que se alcanzara al trmino del tiempo de molienda seleccionado para la muestra test. 5. Pruebas Comparativas de Molienda : Se harn 2 pruebas comparativas de molienda con la muestra test y el material de referencia (test en duplicado), a objeto de calcular el valor de Wit. Para ello, se usarn las mismas condiciones operacionales y tiempo de molienda seleccionado en el punto 4, para los dos tipos de muestras, analizando granulomtricamente los respectivos productos de molienda, a objeto de determinar los valores de P80 de cada una de estas muestras (se calcular el valor promedio del P 80 de cada muestra, a partir de los respectivos anlisis granulomtricos efectuados en duplicado), Con los valores de P80,r y P80,t (determinados desde las distribuciones granulomtricas de ambos productos molidos) y de los valores de F80,r = F80,t; (calculados de la alimentacin a la molienda en ambos casos) y ya conocido el valor de Wi r (punto 1), se proceder a calcular el ndice de trabajo de la muestra test (Wi t), utilizando la ecuacin 7 para tales efectos. El mtodo Berry & Bruce modificado por INCO Metals of Canada permite

obtener estimaciones bastante confiables (error promedio de 5%) del ndice de trabajo de una muestra test a partir del Wi conocido de una muestra de referencia, siempre que se sigan correctamente todas las especificaciones entregadas en los puntos 1 a 5 de esta seccin. Este mtodo ha sido chequeado experimentalmente para no menos de 50 muestras distintas y variando el tamao de corte entre 48 # y 270 # Tyler, obtenindose estimaciones sucientemente precisas para la mayora de las aplicaciones prcticas.

Determinacin del Work Index (2)

Cuando necesitamos conocer el Wi de un mineral debemos establecer mtodos que nos ayuden a determinarlo segn las condiciones dadas: En Trituracin: As, si debemos hacerlo en la zona de trituracin, tenemos los siguientes mtodos: 1. Mtodo directo: Consiste en determinar la energa (Kw-h/Tm) para una relacin de trituracin determinada F/P. Para ello, se tritura una cantidad de mineral con granulometra conocida, determinando el valor de F en micras de la alimentacin y P de la descarga, computando el tiempo de trituracin empleado y midiendo la demanda de energa de la chancadora en vaco y con carga. Para determinar la energa consumida en reducir de tamao el mineral se emplea la ecuacin:

Donde: W: Energa consumida durante la reduccin de tamao, Kw-h/Tm V: Voltaje aplicado al motor, voltios

A: Intensidad de corriente consumida, amp t: tiempo, h Cos (Rho) : Angulo de desfase entre V e I M: Peso del mineral, Tm Realizando el anlisis granulomtrico de la alimentacin y el producto, con los valores F80 y P80 se determina el Wi experimental empleando la formula de Bond. 2. Mtodo del Pndulo: o tambin llamado test estndar de chancabilidad: Publicado en el post anterior: http://procesaminerales.blogspot.com/2012/06/determinacion-del-work-index.html

En Molienda : 1. Mtodo de Bond: El mtodo estndar propuesto por Bond, para la determinacin del work index, consiste en operar un circuito de molienda discontinuo (molino de laboratorio) y un tamiz, que har las veces de un clasificador segn se indica en la figura.

La tcnica experimental, establecida para la aplicacin de la teora presentada, consiste en efectuar una molienda en pasos, eliminando en cada uno de ellos el producto a la malla deseada y sustituyendo su peso por carga nueva. El molino utilizado es un equipo estndar de dimensiones D x L = 12 x 12 con una cara de bolas de 20.125 Kg compuesta por bolas de dimetro variable entre 0.61 y 1.45. El molino opera a una velocidad de 70 rpm y es alimentado con 700cm3 de carga seca preparada a 6 mallas (1/8), la que se clasifica al tamao deseado despus de 100 revoluciones en el primer paso, reponiendo el producto que pasa (fino) con carga nueva ( a 6 mallas) para el siguiente paso el cual se realizara durante un numero de revoluciones determinadas en funcin de la cantidad de material molido por cada revolucin (g/rev) obtenido en el paso anterior; esta misma operacin se repite durante varias etapas hasta alcanzar una carga circulante del orden de 250% y analizando granulomtricamente el producto fino del ultimo caso. El Wi se calcula por la frmula:

Mtodos alternativos para la obtencin del Wi en laboratorio EL uso del Wi como parmetro de control de la molienda precisa de su rpida determinacin en laboratorio; contrariamente el procedimiento estndar de Bond requiere de una considerable cantidad de tiempo, de personal experto y del molino estndar con el que no siempre se cuenta en las plantas concentradoras. por ello se han desarrollado algunos mtodos alternativos de mayor simplicidad aunque de menor

precisin que indicaremos a continuacin 2. Mtodo de Berry y Bruce Se basa en el hecho de que si se muele separadamente el mismo peso de dos muestras diferentes, una de Wi conocido (muestra A) y la otra de Wi desconocido (Muestra B), durante el mismo tiempo, el mismo porcentaje de solidos, en el mismo molino, con una carga de bolas constante, la energa consumida ser igual para los dos casos. El mtodo fue explicado en el post anterior: http://procesaminerales.blogspot.com/2012/06/determinacion-del-work-index.html 3. Mtodo Anaconda Constituye una mejora del mtodo anterior, ya que precisa una sola prueba batch, no necesita mineral de referencia con Wi conocida y puede ser obtenido en cualquier molino el cual debe calibrarse previamente con minerales de Wi conocidos. Este mtodo supera tambin la limitacin principal del mtodo de Bruce y Berry, ya que para la molienda considera material de 10m +100m es decir elimina los finos (-100m) Anaconda public en 1982 un mtodo emprico aproximado para estimar el ndice de trabajo de diversos minerales, basndose en la siguiente ecuacin emprica

Gbp = ndice de moliendabilidad del material (g/rev) que, o bien se conoce directamente de antemano, o bien se determina por otros mtodos indirectos como l de Smith and Lee (1968). Kapur (1970).Gutirrez (1975), o Karra (1981). La ecuacin (2.89) se deriva directamente de la ecuacin revisada de Bond (ec.2.25), definiendo el valor de R como se indica en la expresin (2.88). La ejecucin de innumerables tests de Bond, efectuados por Anaconda durante los ltimos 18 aos en el Anaconda Research Center, demostr que el valor de F80 varia slo levemente de un

tipo de mineral a otro, para una gran cantidad de minerales investigados. En forma similar, el valor de P80 vara significativamente slo cuando se cambia la abertura de la malla de corte (P100); en cualquier otro caso, P30 asume un valor aproximadamente constan te (esto ya fue observado por Bond; ver ecuacin (2.26) para estimar el valor de P80 en funcin de P100, cuando el primer valor no se puede determinar experimentalmente). En realidad, la ejecucin de tests estndar de Bond con mallas de corte ms finas que 150 # son poco confiables, debido a la significativa prdida de eficiencia del tamizado en seco (a menos que este ltimo se realice en hmedo, alargando as considerablemente la ejecucin del test de Bond, cuya etapa de molienda debe no obstante realizarse en seco). As, aun cuando las distribuciones granulomtricas de la alimentacin y producto del circuito pueden variar signicativamente de un material a otro, los valores de F30 y P30 se mantienen sensiblemente constantes para una cierta malla de corte preseleccionada. garantizando la constancia del valor de R en la ecuacin (2.88). Los valores promedios de R determinados en el Laboratorio de Investigacin de Anaconda para diferentes tipos de minerales se resumen a continuacin:

El error promedio de 30 determinaciones de Wj efectuadas por Anaconda mediante el mtodo recin descrito, fue de slo un 3,77% (variando entre 5,30% + 9,94% para los casos ms extremos), comparando con el mtodo estndar de Bond. 4. Mtodo Anaconda Simplicado Este mtodo. al igual que aquellos descritos por Berry & Bruce (1966) y Horst & Bassarear (1966), utiliza un molino de bolas convencional de laboratorio para la ejecucin de las pruebas batch de molienda requeridas en la obtencin de toda la

informacin experimental necesaria. En contraste con los mtodos comparativos sealados. el procedimiento empleado por ANACONDA no requiere de un mineral de referencia cada vez que el test es llevado a cabo. En lugar de ello. utiliza un molino de bolas calibrado" con diferentes minerales cuyos ndices de trabajo son conocidos a priori (mtodo estndar de Bond). La base del mtodo consiste en calcular un ndice de trabajo operacional a partir de datos de molienda batch, el que se supone estar directamente relacionado con el W1 determinado mediante el test estndar de Bond. Dicho factor de calibracin, una vez determinado a partir del anlisis de diferentes minerales. se mantiene constante para todos los minerales posteriores que requieran ser investigados. Como el ndice de trabajo propuesto por Bond constituye un valor meramente compreparativo, obtenindose por molienda estndar controlada en un molino de bolas estandarizado, el mtodo propuesto por ANACONDA sigue el mismo principio, pero utilizando un test estndar de molienda batch efectuado en hmedo. Como los resultados obtenidos en ambos casos se relacionan directamente con la dureza del mineral, es obvio esperar que exista una correlacin directa entre los valores de W estimados _a travs de ambos mtodos. En cambio. con los mtodos comparativos desarrollados por otros autores. se requiere que tanto la muestra test como la muestra de referencia tengan granulometrias de alimentacin muy similares (en lo posible, idnticas), a objeto que el test comparativo de molienda pueda reflejar cambios de dureza en cantidades iguales de dichos materiales molidos en el mismo equipo y bajo el mismo input energtico (igual tiempo de molienda, e idnticas condiciones operacionales en cada caso). Sin embargo, como materiales diferentes tendrn tambin distintas caractersticas de fractura. es razonable esperar leves variaciones en la distribucin granulomtrica de alimentacin al molino, aun cuando se utilice un procedimiento estndar de trituracin controlada para preparar todos los materiales. Especficamente. la muestra de alimentacin al test ANACONDA se prepara a -10 mallas por trituracin controlada, y la fraccin -100 mallas es escalpada por tamizaje (scalped feed). El tamao mximo de 10 mallas fue seleccionado arbitrariamente por ANACONDA. considerando que todas las

muestras de mineral son chancadas a esta granulometra, previo a la molienda y posterior flotacin de las mismas a escala de laboratorio. As, toda muestra que ya haya sido preparada a 100% -10 mallas para su posterior molienda y flotacin a escala de laboratorio, constituye asimismo una muestra adecuada para la ejecucin del test estndar de molienda desarrollado por ANACONDA. Otra ventaja de utilizar una muestra escalpada" es que su distribucin granulomtrica se asemeja a la carga del molino bajo condiciones de equilibrio de un test de Bond estndar. Este hecho contribuye a que la eficiencia de molienda sea similar en ambos casos. Si se utiliza la misma distribucin granulomtrica de alimentacin para diferentes minerales y si se suministra la misma energa especfica en cada caso, la dureza relativa de los minerales se reflejar en el desplazamiento de los respectivos perfiles granulomtricos de los productos molidos con respecto a la distribucin granulomtrica del material de alimentacin. Mientras mayor sea dicho desplazamiento ms blando ser el mineral y viceversa. Como el test de molienda batch desarrollado por Anaconda se efecta bajo condiciones extremadamente controladas, se obtiene con ello una excelente reproducibilidad en los resultados. De esta forma, el mtodo refleja la dureza relativa de los materiales, en una forma muy precisa. El mtodo simplificado de Anaconda calcula directamente el ndice de trabajo de Bond. El ndice de moliendabilidad de Bond (Gb P, g/rev) puede ser tambin determinado (si se requiere) mediante una frmula emprica, tal como la representada en la primera ecuacin de este post. Como el mtodo se basa en una prueba estndar de molienda batch, la distribucin granulomtrica del producto ser distinta a aquella obtenida en un test estndar de Bond. Descripcin del Mtodo El procedimiento ANACONDA puede llevarse a efecto en cualquier molino de bolas convencional de laboratorio. El uso de diferentes equipos simplemente implicar obtener diferentes constantes de calibracin para cada situacin. El equipo descrito ms adelante se usa actualmente en el laboratorio experimental de ANACONDA. En el supuesto caso que la calibracin sea impracticable (o imposible) en un cierto laboratorio dado, al utilizar el mismo tipo de molino y operndolo bajo las mismas condiciones descritas ms adelante, se podra emplear la misma constante de calibracin indicada al

final del trabajo (la cual es vlida para una malla de 'corte equivalente a 100# Tyler). el mtodo, no obstante, puede ser recalibrado con cualquier otra malla de corte deseada Descripcin del Equipo El molino de bolas de laboratorio, utilizado en el test estndar de ANACONDA, corresponde a un molino Galigher de 21 cm de largo por 25,1 cm de dimetro. El molino se carga con bolas de acero de tamao variable (entre 1 1/2 y 7/8). La carga de bolas del molino incluye: 11 bolas de 1 1/2"; 17 bolas de 1 1/4"; 13 bolas de 1 3/16"; 10 bolas de l 1/16"; 7 bolas de 1 y 30 bolas de 15/16"; cuyo peso total asciende a 9.083 g (88 bolas en total). El molino gira a una velocidad constante de 92 RPM (aprox. 96% de la velocidad crtica). Preparacin de la muestra para el test La muestra de alimentacin al Test ANACONDA se prepara bajo 10 mallas (trituracin controlada), separando entonces la fraccin -100 mallas por tamizaje. Un tamizado en seco ser suficiente, si es que se ejecuta apropiadamente. Se deber tratar de eliminar al mximo la cantidad de material -100 mallas en la alimentacin (en lo posible. se intentar obtener no ms de un 3% 100# en la alimentacin al molino). Procedimiento Experimental y de Clculo Se molern 1.000 gramos de material de alimentacin a 50% de slidos en peso (un litro de agua) por un periodo de 10 minutos. A objeto de determinar los respectivos valores de E30 y P30, se analizarn la alimentacin y descarga del molino, usando una serie estndar de tamices Tyler. Suponiendo ahora que el ndice de Bond es directamente proporcional al ndice de trabajo operacional determinado a partir de la prueba batch de molienda:

la ecuacin (2.92) fue utilizada para predecir el WI de 19 muestras distintas, obtenindose un error relativo promedio de slo 3,51% con respecto al mtodo de Bond estndar.Esta ecuacin es vlida solamente para predecir ndices de trabajo basados en una malla de corte de 100 # Tyler como referencia (debiendo recalcularse el valor de A para otras mallas de corte, segn se discute ms abajo). Mtodo de Calibracin El procedimiento de calibracin implica la determinacin de la constante ". \"' en la ecuacin (2.91), basndose en la informacin obtenida de diferentes minerales analizados mediante el mtodo estndar de Bond y el mtodo ANACONDA.La constante A puede determinarse mediante la tcnica de mnimos cuadrados, minimizando la suma residual de cuadrados entre los valores experimentales de W1 y aquellos predichos mediante la ecuacin (2.91). La expresin siguiente (Himmelblau, 1968)permite estimar el "mejor" valor de A, de acuerdo a la tcnica de mnimos cuadrados:

Utilizando la ecuacin (2.93) fue posible calcular el valor de la constante A =0,5031(kwh/ton corta) a partir de 19 tests efectuados con distintas muestras de Cu y Mo (100 # Tyler como malla de corte), encontrndose que el mtodo simplificado de Anaconda permite predecir valores de Wi que en promedio se sitan en el rango de error de 5 % de los respectivos valores determinados a travs del mtodo estndar de Bond.

La constante alfa en la ecuacin (2.90) engloba los siguientes factores correctores de inters: (a) constante de proporcionalidad entre los valores de Wi determinados mediante el test de molienda batch (ANACONDA) y el test estndar de Bond (test de

ciclos), (b) factores de ajuste utilizados por Bond, para correlacionar datos de planta con resultados de pruebas estndar de laboratorio y (c) eficiencia de molienda del equipo de conminucin.

Anda mungkin juga menyukai

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaDari EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaBelum ada peringkat

- Dimensionamiento de HidrociclonesDokumen8 halamanDimensionamiento de HidrociclonesNataniel LinaresBelum ada peringkat

- Clase de HidrociclonesDokumen7 halamanClase de Hidrociclonesmanwe23Belum ada peringkat

- HIDROCICLONESDokumen28 halamanHIDROCICLONESJoseDarwinVegaGomez100% (1)

- APLICACIÓN DEL DISEÑO DE EXPERIMENTOS FACTORIAL 2k aCIANURACIONDokumen8 halamanAPLICACIÓN DEL DISEÑO DE EXPERIMENTOS FACTORIAL 2k aCIANURACIONWalter-uniBelum ada peringkat

- IMalsoyeDokumen123 halamanIMalsoyeJack Ramos CoronadoBelum ada peringkat

- Work IndexDokumen29 halamanWork IndexJose Alvarado MorvelíBelum ada peringkat

- Ejemplo HidrociclonDokumen6 halamanEjemplo HidrociclonAngie GonzalezBelum ada peringkat

- AutoflotaDokumen6 halamanAutoflotaMilton Yaniro Guillen AlaveBelum ada peringkat

- Espesamiento 1Dokumen3 halamanEspesamiento 1Eduardo Mendoza SandovalBelum ada peringkat

- Eficiencia de ZarandaDokumen3 halamanEficiencia de ZarandaPIERO LEONARDO TOMASTO CRISTOBALBelum ada peringkat

- Circuito de Flotacion para 100 TMSDDokumen6 halamanCircuito de Flotacion para 100 TMSDMantenimiento MecánicoBelum ada peringkat

- Clasificación con hidrociclonesDokumen74 halamanClasificación con hidrociclonesdeus07100% (1)

- Split FactorDokumen4 halamanSplit FactorStefhanny OdarBelum ada peringkat

- 9 HidrociclonesDokumen58 halaman9 HidrociclonesROOSMEL EDWINBelum ada peringkat

- Perfil de Planta Concentradora para El Tratamiento de 50 TD de Chalcopirita - Flotación de CobreOro Con Celdas SerranoDokumen31 halamanPerfil de Planta Concentradora para El Tratamiento de 50 TD de Chalcopirita - Flotación de CobreOro Con Celdas SerranoRDario Dario Rosemary100% (1)

- Flotacion de Minerales AuríferosDokumen12 halamanFlotacion de Minerales AuríferosRoxana Apaza Huaracha67% (3)

- Espesador ConcentradoDokumen18 halamanEspesador ConcentradoBrayan Santamaría AsaldeBelum ada peringkat

- Mezcla de suspensiones para obtener densidad objetivoDokumen22 halamanMezcla de suspensiones para obtener densidad objetivoangelica100% (1)

- Diseño de Circuitos de FlotacionDokumen29 halamanDiseño de Circuitos de Flotacionmaderamunoz100% (1)

- Curso Basico Metsim 2017 (2 Días)Dokumen9 halamanCurso Basico Metsim 2017 (2 Días)ModelamientoDeProcesosMinerosSimmodmetBelum ada peringkat

- Metodo KrebsDokumen2 halamanMetodo KrebsFernando Santander75% (4)

- Dimensionamiento Espesador de RelavesDokumen7 halamanDimensionamiento Espesador de RelavesPaulina Dixia MacarenaBelum ada peringkat

- Diseño de Celdas de Flotacion FlotacionIIIDokumen16 halamanDiseño de Celdas de Flotacion FlotacionIIIHansBelum ada peringkat

- Dosificación de ReactivosDokumen22 halamanDosificación de ReactivosRamiro SIUCE BONIFACIO83% (6)

- Aplicaciones Del Análisis GranulométricoDokumen28 halamanAplicaciones Del Análisis Granulométricohenry_1024Belum ada peringkat

- Evaluación y Aplicación de Balance de MateríaDokumen110 halamanEvaluación y Aplicación de Balance de MateríagianpierreBelum ada peringkat

- Evaluación metalúrgica planta beneficio Retamas Marzo 2009Dokumen171 halamanEvaluación metalúrgica planta beneficio Retamas Marzo 2009Luis Katsumoto Huere AnayaBelum ada peringkat

- Principios de la flotación de minerales en la concentración de menasDokumen35 halamanPrincipios de la flotación de minerales en la concentración de menasVolney Quispe AyalaBelum ada peringkat

- Flotaci N J. YianatosDokumen131 halamanFlotaci N J. Yianatoscenthus100% (7)

- Efecto Soga y ParaguaDokumen8 halamanEfecto Soga y ParaguaLuz Palomino50% (2)

- Cinética de FlotaciónDokumen12 halamanCinética de FlotaciónDanko Petricic Armijo100% (1)

- Velocidad crítica molinos SAGDokumen3 halamanVelocidad crítica molinos SAGkdunsmoreBelum ada peringkat

- Informe N°1 Analisis de Espesamiento de RelavesDokumen16 halamanInforme N°1 Analisis de Espesamiento de RelavesIvonne Stephany Calcina Abanto100% (1)

- Hidrociclones Calculo de D50 LibreDokumen67 halamanHidrociclones Calculo de D50 Libreelchevere_5100% (2)

- Pruebas de FlotacionDokumen3 halamanPruebas de FlotacionMayeli Vasquez Rivas100% (1)

- Informe - Desgaste de Bolas Del Molino de Lab-2018Dokumen4 halamanInforme - Desgaste de Bolas Del Molino de Lab-2018ManuelGuevaraBelum ada peringkat

- Eficiencia de HidrociclonesDokumen8 halamanEficiencia de HidrociclonesEdmundo Alfaro100% (3)

- Determinación del tiempo óptimo de flotación rougher mediante pruebas de cinética y ciclo abiertoDokumen4 halamanDeterminación del tiempo óptimo de flotación rougher mediante pruebas de cinética y ciclo abiertoPaulina Rodriguez RojasBelum ada peringkat

- Simulaciones Hidrometalurgicas Con METSIMDokumen1 halamanSimulaciones Hidrometalurgicas Con METSIMworquera2507Belum ada peringkat

- Celdas de Flotacion RougherDokumen9 halamanCeldas de Flotacion RougherNilton CjBelum ada peringkat

- Hidrociclones Calculo de D50Dokumen62 halamanHidrociclones Calculo de D50Jasmin De La Torre CabreraBelum ada peringkat

- Carga CirculanteDokumen1 halamanCarga CirculanteMaría Haddad EscutiBelum ada peringkat

- 6.3 Preparacion y Distribucion de FloculanteDokumen6 halaman6.3 Preparacion y Distribucion de Floculantejose100% (1)

- Investigación sobre celda de flotación Denver en la Universidad Técnica de MachalaDokumen9 halamanInvestigación sobre celda de flotación Denver en la Universidad Técnica de MachalaGabriela Leonor Avecillas AbadBelum ada peringkat

- Informe Practicas HuariDokumen87 halamanInforme Practicas HuariLuis Angel Paitan De la Cruz100% (2)

- Dimensionamiento de Hidrociclones PDFDokumen6 halamanDimensionamiento de Hidrociclones PDFmaior64Belum ada peringkat

- Calculo de HidrociclonDokumen6 halamanCalculo de Hidrociclonedgar castilloBelum ada peringkat

- Carga Circulante en MolinosDokumen13 halamanCarga Circulante en MolinosAdolfo MittaBelum ada peringkat

- Clasificacion en Circuitos de Molienda e HidrociclonesDokumen11 halamanClasificacion en Circuitos de Molienda e HidrociclonesLuis BBelum ada peringkat

- Clases 4 2023BDokumen19 halamanClases 4 2023BADRIANO PAOLO ZAVALAGA GONZALESBelum ada peringkat

- Dimensionamiento de Hidrociclones Via Modelos Matemáticos EmpiricosDokumen28 halamanDimensionamiento de Hidrociclones Via Modelos Matemáticos EmpiricosEduardo Quispe VillarrealBelum ada peringkat

- Hidrociclones IcbaDokumen33 halamanHidrociclones IcbaMarco Antonio Salcedo100% (1)

- Teoría de filtración líquido-sólidoDokumen16 halamanTeoría de filtración líquido-sólidoGonzalo DonosoBelum ada peringkat

- Máquinas de Flotación Neumática-Celda ColumnaDokumen7 halamanMáquinas de Flotación Neumática-Celda ColumnaVíctor Sandovsky0% (1)

- LABORATORIO N 8 Hidrociclones Determinac PDFDokumen7 halamanLABORATORIO N 8 Hidrociclones Determinac PDFJose EcBelum ada peringkat

- Dimensionamiento de CiclonesDokumen42 halamanDimensionamiento de CiclonesRamiro SIUCE BONIFACIOBelum ada peringkat

- Teorías de ClasificaciónDokumen13 halamanTeorías de ClasificaciónjzambranovasBelum ada peringkat

- Hidrociclones IcbaDokumen33 halamanHidrociclones Icbaluisantonio2100% (1)

- Cálculos de Molienda........Dokumen33 halamanCálculos de Molienda........Victor Melo VildozoBelum ada peringkat

- 3714829Dokumen4 halaman3714829WilrikBelum ada peringkat

- Aval - Wikipedia, La Enciclopedia LibreDokumen8 halamanAval - Wikipedia, La Enciclopedia LibreDaniel MoralesBelum ada peringkat

- Dia de EneroDokumen2 halamanDia de EneroDaniel MoralesBelum ada peringkat

- Aval - Wikipedia, La Enciclopedia Libre PDFDokumen8 halamanAval - Wikipedia, La Enciclopedia Libre PDFDaniel MoralesBelum ada peringkat

- Derechos Civiles y Políticos PDFDokumen6 halamanDerechos Civiles y Políticos PDFDaniel MoralesBelum ada peringkat

- La Revolución de Las Habilidades Blandas y La Inteligencia Emocional en El TrabajoDokumen5 halamanLa Revolución de Las Habilidades Blandas y La Inteligencia Emocional en El TrabajoAngelo Morales SalinasBelum ada peringkat

- ¿Qué Significan Los Números y Las Letras en Los Procesadores de Intel - TecnologíaDokumen12 halaman¿Qué Significan Los Números y Las Letras en Los Procesadores de Intel - TecnologíaDaniel MoralesBelum ada peringkat

- InteresesDokumen9 halamanInteresesDamaris HinostrozaBelum ada peringkat

- PensamientoSistémicoTodoPartesDokumen16 halamanPensamientoSistémicoTodoPartesfepipo100% (1)

- Derechos SocialesDokumen24 halamanDerechos SocialesDaniel MoralesBelum ada peringkat

- Margin CallDokumen5 halamanMargin CallDaniel MoralesBelum ada peringkat

- El Excelente Clima Laboral Produce Un Excelente Desempeño o Es A La InversaDokumen1 halamanEl Excelente Clima Laboral Produce Un Excelente Desempeño o Es A La InversaDaniel MoralesBelum ada peringkat

- Pensamiento SistemicoDokumen9 halamanPensamiento SistemicoAnonymous OHqMFrBelum ada peringkat

- 4 Modelo DiscoDokumen14 halaman4 Modelo DiscoDaniel MoralesBelum ada peringkat

- KiplingDokumen4 halamanKiplingDaniel MoralesBelum ada peringkat

- CASTILLOUNANUEDokumen2 halamanCASTILLOUNANUEDaniel MoralesBelum ada peringkat

- Integracion SensorialDokumen12 halamanIntegracion SensorialRodrigo Martinez Perez100% (2)

- Habilidades BlandasDokumen12 halamanHabilidades Blandasprofesorwaldo50% (2)

- Caso Confiabilidad El CasoDokumen13 halamanCaso Confiabilidad El CasoDaniel MoralesBelum ada peringkat

- Integracion SensorialDokumen12 halamanIntegracion SensorialRodrigo Martinez Perez100% (2)

- Etica en La InvestigaciónDokumen4 halamanEtica en La InvestigaciónDaniel MoralesBelum ada peringkat

- El Huerto de Mi AmadaDokumen4 halamanEl Huerto de Mi AmadaDaniel MoralesBelum ada peringkat

- Codigo Ascii PDFDokumen11 halamanCodigo Ascii PDFEduar YeamPiert MurciaBelum ada peringkat

- 4 Modelo DiscoDokumen14 halaman4 Modelo DiscoDaniel MoralesBelum ada peringkat

- KiplingDokumen4 halamanKiplingDaniel MoralesBelum ada peringkat

- Felipe Pinglo - Criollos PeruanosDokumen5 halamanFelipe Pinglo - Criollos PeruanosDaniel MoralesBelum ada peringkat

- InteresesDokumen9 halamanInteresesDamaris HinostrozaBelum ada peringkat

- 4 Modelo DiscoDokumen14 halaman4 Modelo DiscoDaniel MoralesBelum ada peringkat

- 4 Modelo DiscoDokumen14 halaman4 Modelo DiscoDaniel MoralesBelum ada peringkat

- Codigo Ascii PDFDokumen11 halamanCodigo Ascii PDFEduar YeamPiert MurciaBelum ada peringkat

- Sesión #2Dokumen53 halamanSesión #2Kevin QFBelum ada peringkat

- Escuela de Ingeniería Civil en Obras CivilesDokumen302 halamanEscuela de Ingeniería Civil en Obras CivilesVictor Sebastian Flores OñateBelum ada peringkat

- Iram 1533Dokumen0 halamanIram 1533Ale LuciowBelum ada peringkat

- Transferencia de masa por difusión molecularDokumen39 halamanTransferencia de masa por difusión molecularcarlos retolazaBelum ada peringkat

- Proceso Mecánico - Planta de AmoniacoDokumen4 halamanProceso Mecánico - Planta de AmoniacoClaudiia StewartBelum ada peringkat

- Importancia de la gravedad específica en agregadosDokumen18 halamanImportancia de la gravedad específica en agregadosJean Sarmiento ChucuyaBelum ada peringkat

- Instituto Tecnológico Superior de CoatzacoalcosDokumen34 halamanInstituto Tecnológico Superior de CoatzacoalcosIsaac Coba GomezBelum ada peringkat

- Difusión Molecular de GasesDokumen32 halamanDifusión Molecular de GasesAlvaro Rivera100% (1)

- FAVIGELDokumen7 halamanFAVIGELjavier861Belum ada peringkat

- Tesis Calidad - Preparados Desmodiummolliculum Comercializados LimaDokumen58 halamanTesis Calidad - Preparados Desmodiummolliculum Comercializados LimaMishel YantasBelum ada peringkat

- Diagrama de Flujo Area 3.Dwg ModelDokumen74 halamanDiagrama de Flujo Area 3.Dwg ModelMauricio Escobar LabraBelum ada peringkat

- Proyecto Final de Materiales de ConstrucciónDokumen18 halamanProyecto Final de Materiales de ConstrucciónJosé Antonio Almendra OrtizBelum ada peringkat

- Et-217-Pemex-2019 Analizadores Continuos de Humedad en Línea para Hidrocarburos Líquidos Yo GaseososDokumen30 halamanEt-217-Pemex-2019 Analizadores Continuos de Humedad en Línea para Hidrocarburos Líquidos Yo Gaseososabad cruzBelum ada peringkat

- Emisiones gaseosas contaminantes: clasificación e impactos de los vapores y gasesDokumen20 halamanEmisiones gaseosas contaminantes: clasificación e impactos de los vapores y gasesJuan PeraltaBelum ada peringkat

- Propiedas Del Agregado Fino y Grueso de La Cantera de ChiguataDokumen19 halamanPropiedas Del Agregado Fino y Grueso de La Cantera de ChiguataFernando Jesus Carpio CaceresBelum ada peringkat

- Gravedad Especifica y Absorcion Del AfDokumen15 halamanGravedad Especifica y Absorcion Del Afhammii11Belum ada peringkat

- Ecuaciones Analiticas Clase 4Dokumen32 halamanEcuaciones Analiticas Clase 4Joshue RiveraBelum ada peringkat

- Desorcion ExpoDokumen19 halamanDesorcion ExpoCarlos Rodas BuendiaBelum ada peringkat

- Tarea de ControlDokumen38 halamanTarea de ControlGian Salazar100% (1)

- Designación C470 C470M 15Dokumen6 halamanDesignación C470 C470M 15Moran Bendezu Elena MariaBelum ada peringkat

- Problemario PIDokumen14 halamanProblemario PIJanneBelum ada peringkat

- Problemario de Balance de MateriaDokumen22 halamanProblemario de Balance de MateriaVictor Hugo CarreÓnBelum ada peringkat

- Planta Carrasco: Pozos y sistemas de procesamiento de gas naturalDokumen9 halamanPlanta Carrasco: Pozos y sistemas de procesamiento de gas naturalalberto rojas balderramaBelum ada peringkat

- Diapositivas Procesos Unitarios. Recurso AguaDokumen10 halamanDiapositivas Procesos Unitarios. Recurso AguaLeni Farley Celis MendivelsoBelum ada peringkat

- Deshidratacion Por AbsorcionDokumen36 halamanDeshidratacion Por AbsorcionEzequiel MoreiraBelum ada peringkat

- Capitulo (1) Difusividad en Gases y en LiquidosDokumen198 halamanCapitulo (1) Difusividad en Gases y en LiquidosJose Carlos Onofre Rojas94% (17)

- TRANSPORTE DE MASA Y LEY DE FICKDokumen46 halamanTRANSPORTE DE MASA Y LEY DE FICKMARICIELO SOLEDAD SAGUMA ALVAREZBelum ada peringkat

- Absorción-Pre ReporteDokumen2 halamanAbsorción-Pre ReporteCamila GiraldoBelum ada peringkat

- Gravedad y absorción de agregadosDokumen24 halamanGravedad y absorción de agregadosKevin F. Marin OlivasBelum ada peringkat

- Proceso CriogenicoDokumen15 halamanProceso CriogenicoJohan Vera100% (9)