Maintenance - Méthode AMDEC

Diunggah oleh

Sif Eddine ElmJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Maintenance - Méthode AMDEC

Diunggah oleh

Sif Eddine ElmHak Cipta:

Format Tersedia

LA REPUBLIQUE ALGERIENNE DIMOQRATIQUE POPULAIRE UNIVERSITE DE SIDI BEL ABBES DJILALI LIABES FACULTE DES SCIENCE DE LENGEGNIEUR

lectromcanique

Maintenance : Mthode AMDEC

Prsent par :

ZEMRI Seif Eddine

Enseignant:

Mr BENTALLAH

An e u i ve ta re 2011-2012 n n rsi i

Maintenance Mthode AMDEC

SOMMAIRE Introduction gnrale......................... 3 Lhistoire de lAMDEC ... 3 Le but de lAMDEC................. 4 Les types dAMDEC............ 5 AMDEC-Produit ........... 5 AMDEC-Process.......... 5 AMDEC- Moyen de production .......... 6 AMDEC Fonctionnel ............................................................................... 7 AMDEC Flux ............................................................................................. 7

Dmarche pratique de lAMDEC ................................................................................ 7 Etape 1 : initialisation de ltude qui consiste ........................................... 7 Etape 2 : description fonctionnelle de la machine qui consiste ............ 8 Etape 3 : analyse AMDEC qui consiste .................................................... 8 Etape 4 : synthse de ltude/dcisions qui consiste ............................. 8

Les grilles de cotation ................................................................................. 8 Caractristiques essentielles de lAMDEC ......... 12 Exemple de dispositif de positionnement dune source de chaleur ............ 13 Limitations de l'AMDEC .................................................. 17 Les avantages et inconvenants dutilisation de lAMDEC en maintenance ...... 17 1er Danger .... 17 2me Danger ............. 18 Conclusion ..................... 19 La Bibliographie ....... 20

Maintenance Mthode AMDEC

I)

Introduction gnrale :

Le souci permanent des responsables de maintenance est de fournir, leurs clients internes, des heures de bon fonctionnement de loutil de production. Pass le constat de lcart de performance (non-disponibilit, non-qualit), le responsable de maintenance doit envisager des actions visant radiquer les dysfonctionnements. LAMDEC (Analyse des Modes de Dfaillance, de leur Effets et de leur Criticit) est un outil mthodologique permettant lanalyse systmatique des dysfonctionnements potentiels dun produit, dun procd ou dune installation. Cette dmarche offre un cadre de travail rigoureux en groupe associant les comptences et expriences de lensemble des acteurs concerns par lamlioration de performance de lentreprise. LAMDEC permet de mobiliser les ressources de lentreprise autour dune proccupation commune tous : lamlioration de la disponibilit de loutil de production. Lutilisation de lAMDEC peut paratre fastidieuse ; cependant, les gains quelle permet de raliser sont trs souvent bien plus importants que les efforts de mise en uvre quelle suggre. La mise en uvre de lAMDEC offre une garantie supplmentaire pour lentreprise industrielle de lamlioration de ses performances. Son utilisation trs tt en phase de conception (du produit, du procd ou de loutil de production) rvle la volont de lentreprise danticiper les problmes potentiels plutt que den subir les consquences terme. Lhistoire de lAMDEC : LAnalyse des modes de dfaillance, de leurs effets et de leur criticit (AMDEC) est une mthode danalyse prvisionnelle de la fiabilit qui permet de recenser systmatiquement les dfaillances potentielles dun dispositif puis destimer les risques lis lapparition de ces dfaillances, afin dengager les actions correctives apporter au dispositif. LAMDEC a t adapte lensemble des activits risques (nuclaire civil ; domaine aronautique, spatial ; grands travaux), Elle a fait son apparition en France dans le domaine aronautique (Concorde puis Airbus) au cours des annes 1960 (cf. encadr). Introduite dans lindustrie manufacturire de srie depuis les annes 1980, puis a t intgre dans les projets industriels De nos jours, son emploi est trs rpandu dans le monde industriel soit pour amliorer lexistant, soit pour traiter prventivement les causes potentielles de non-performance des nouveaux produits, procds ou moyens de production.

Maintenance Mthode AMDEC

Annes

Domaines dapplication de lAMDEC

1950

la mthode FMECA (Failure Modes, Effects and Criticality Analysis) est introduite aux tats-Unis dans le domaine des armes nuclaires.

1960

cette mthode est mise en application en France sous le nom dAMDEC pour les programmes spatiaux et aronautiques.

1970

son application est tendue aux domaines du nuclaire civil, des transports terrestres et des grands travaux.

1980

lAMDEC est applique aux industries de produits et de biens dquipement de production.

LAMDEC, par lvaluation de la criticit des consquences des dfaillances, permet de les classer par importance et de prparer un plan daction visant optimiser le moyen de production et, ainsi, rduire la criticit (actions sur la probabilit dapparition de la dfaillance et/ou sur la gravit de la consquence).

II)

Le but de lAMDEC

LAMDEC est une technique qui conduit lexamen critique de la conception dans un but dvaluer et de garantir la sret de fonctionnement (scurit, fiabilit, maintenabilit et disponibilit) dun moyen de production. LAMDEC doit analyser la conception du moyen de production pour prparer son exploitation, afin quil soit fiable et maintenable dans son environnement oprationnel. Pour parvenir ce but, le propritaire de linstallation exige : quelle soit intrinsquement fiable ;

Maintenance Mthode AMDEC de disposer des pices de rechange et des outillages adapts ; de disposer des procdures ou aides minimisant les temps dimmobilisation du moyen par la diminution du temps dintervention (diagnostic, rparation ou change et remise en service) ; que les personnels (dexploitation et de maintenance) soient forms ; quune maintenance prventive adapte soit ralise, afin de rduire la probabilit dapparition de la panne.

III)

Les types dAMDEC

Il existe globalement Cinq types dAMDEC (jusquau 2011) suivant que le systme analys est : le produit fabriqu par lentreprise ; le processus de fabrication du produit de lentreprise ; le moyen de production intervenant dans la production du produit de lentreprise. le fonctionnement. la scurit de produit et des personnes. a) AMDEC-Produit LAMDEC-Produit est utilise pour laide la validation des tudes de dfinition dun nouveau produit fabriqu par lentreprise. Elle est mise en uvre pour valuer les dfauts potentiels du nouveau produit et leurs causes. Cette valuation de tous les dfauts possibles permettra dy remdier, aprs hirarchisation, par la mise en place dactions correctives sur la conception et prventives sur lindustrialisation. b) AMDEC-Process LAMDEC-Process est utilise pour tudier les dfauts potentiels dun produit nouveau ou non, engendrs par le processus de fabrication. Elle est mise en uvre pour valuer et hirarchiser les dfauts potentiels dun produit dont les causes proviennent de son processus de fabrication. Sil sagit dun nouveau procd, lAMDEC-Process en permettra loptimisation, en visant la suppression des causes de dfaut pouvant agir ngativement sur le produit. Sil sagit dun procd existant, lAMDEC-Process en permettra lamlioration.

Maintenance Mthode AMDEC

c) AMDEC- Moyen de production LAMDEC - Moyen de production, plus souvent appele AMDEC-Moyen, permet de raliser ltude du moyen de production lors de sa conception ou pendant sa phase dexploitation. la conception du moyen de production, la ralisation dune AMDEC permet de faire le recensement et lanalyse des risques potentiels de dfaillance qui auraient pour consquence daltrer la performance globale du dispositif de production, laltration de performance pouvant se mesurer par une disponibilit faible du moyen de production. Dans ce cas de figure, lanalyse est conduite sur la base des plans et/ou prototypes du moyen de production. Lobjectif est gnralement ici de : modifier la conception ; lister les pices de rechange ; prvoir la maintenance prventive. Pour un moyen de production en cours dexploitation, la ralisation dune AMDEC permet lanalyse des causes relles de dfaillance ayant pour consquence laltration de la performance du dispositif de production. Cette altration de performance se mesure par une disponibilit faible du moyen de production. Dans ce cas de figure, lanalyse est conduite sur le site, avec des rcapitulatifs des pannes, les plans, les schmas, etc. Lobjectif est gnralement ici de : connatre lexistant ; amliorer ; optimiser la maintenance (gamme, procdures, etc.) ; optimiser la conduite (procdures, modes dgrads, etc.).

Maintenance Mthode AMDEC d) AMDEC Fonctionnel : Permet, partir de l'analyse fonctionnelle (conception), de dterminer les modes de dfaillances ou causes amenant un vnement redout e) AMDEC Flux : Permet d'anticiper les risques lis aux ruptures de flux matire ou d'informations, les dlais de raction ou de correction, les cots inhrents au retour la normale. IV) Dmarche pratique de lAMDEC

Lemploi des AMDEC cre une ossature quil convient de complter et doutille. Pour cela une analyse plus fine de la pertinence des informations est ncessaire. Le groupe AMDEC est tenu de matriser la machine et de mettre jour et sassurer de la validit de toutes les informations utiles ltude. Il appartient ce groupe de sappuyer sur le retour dexprience de tous les oprateurs de tous les services de cycle de fabrication de produit, qui peuvent apporter une valeur ajoute lanalyse. La dmarche pratique de lAMDEC se dcompose en 4 tapes suivantes : Etape 1 : initialisation de ltude qui consiste : - la dfinition de la machine analyser, - la dfinition de la phase de fonctionnement, - la dfinition des objectifs atteindre, - constitution de groupe de travail, - la dfinition de planning des runions, - la mise au point des supports de travail : (prenons un exemple standard de feuille AMDEC [Tab.2]).

ANALYSE FONCTIONNELLE

Composant Fonction

ANALYSE DE DEFAILLANCE

Mode de dfaillance Causes Effet local Effet systme

ESTIMATION DE CRITICITE

MESURES

Mesures envisages

Gravits

Occurrence

Non dtection

Criticit

Nom

Rep

10

11

Tableau 2. Exemple de feuille dAMDEC-moyen de production.

Maintenance Mthode AMDEC Etape 2 : description fonctionnelle de la machine qui consiste : - dcoupage de la machine, - inventaire des fonctions de service, - inventaire des fonctions techniques.

Etape 3 : analyse AMDEC qui consiste : - analyse des mcanismes de dfaillances, - valuation de la criticit travers : o la probabilit doccurrence F, o la gravit des consquences G, o la probabilit de non dtection D. la criticit est dfinie par le produit : C=F.G.D - propositions dactions correctives.

Etape 4 : synthse de ltude/dcisions qui consiste :

-

bilan des travaux, dcision des actions engager.

Les grilles de cotation : On utilise en gnral des grilles d'valuations adaptes au problme tudier. Les diffrents lments sont nots la plupart du temps de 1 10 (il ne faut jamais coter zro). Cependant, l'exprience peut amener certaines entreprises utiliser une notation de 1 5, [Tab.4], [Tab.5], [Tab.6]. titre d'exemple, voici 3 grilles de cotation gradues de 1 10 ; seuls trois niveaux sont prsents niveaux (1,5 et 10), [Tab.3].

Maintenance Mthode AMDEC Note Frquence ou probabilit d'apF parition 10 Permanent Note Gravit G Note Probabilit de nonD dtection

10

Mort d'homme

10

Aucune probabilit de dtection Un systme de dtection est en place mais n'est pas infaillible Le systme de dtection est infaillible

Frquent

Consquences financires et/ou matrielles Pas grave

Rare

Tableau 3. Grilles de cotation gradues de 1 10. Valeurs de G 1 Critre Dfaillance mineure ne provoquant quun arrt de production faible et aucune dgradation notable (arrt de production infrieur 1 heure) Gravit mineure Dfaillance moyenne ncessitant une remise en tat ou une petite rparation et provoquant (arrt de production de 1 8 heures) Gravit significative Dfaillance critique ncessitant un changement du matriel dfectueux et provoquant (arrt de production de 8 48 heures) Gravit moyenne Dfaillance trs critique ncessitant une grande intervention et provoquant (arrt de production de 2 7 jours) Gravit majeure Dfaillance catastrophique impliquant des problmes de scurit et une production non-conforme et provoquant (arrt de production suprieur 7 jours) Gravit catastrophique Tableau 4. Grille de cotation de la gravit.

Maintenance Mthode AMDEC Valeurs de F 1 Probabilit dapparition de la dfaillance Dfaillance inexistante sur matriel similaire (1 arrt max. tous les 2 ans) Improbable Dfaillance occasionnelle dj apparue sur matriel similaire (1 arrt max. tous les ans) Frquence trs faible Dfaillance occasionnelle posant plus souvent des problmes (1 arrt max. tous les 6 mois) Frquence faible Dfaillance certaine sur ce type de matriel (1 arrt max. par mois) Frquence moyenne Dfaillance systmatique sur ce type de matriel (1 arrt max. par semaine) Frquence forte

Tableau 5. Grille de cotation de la probabilit doccurrence.

Valeurs de D 1

Critre Signe avant coureur de la dfaillance que loprateur pourra viter par une action prventive ou alerte automatique dincident Dtection vidente Il existe un signe avant coureur de la dfaillance mis il y a un risque que ce signe ne soit pas peru par loprateur Dtection possible Le signe avant coureur de la dfaillance nest pas facilement dcelable Dtection improbable Il nexiste aucun signe avant coureur de la dfaillance Dtection impossible Tableau 6. Grille de cotation de la probabilit de non dtection.

10

Maintenance Mthode AMDEC On value la criticit par le produit : C=FGD

Plus C est grand, plus le mode de dfaillance est critique. Lindice de criticit permet dtablir lordre de priorit des actions correctives entreprendre. Il tombe sous le sens que pour des dfaillances apparaissant critiques (C >75) une remise en cause de la conception est ncessaire. loppos il est possible de ngliger certains dfaillances envisages, mais qui ne sont ni probables ni graves (C<20).Entre les deux. Des mesures correctives doivent tre proposes. Il est galement possible d'valuer la criticit partir d'une matrice de criticit ; on ne fait alors intervenir que deux paramtres, F et G (Tab.7). Niveau de Gravit Insignifiant Catastrophique

Marginal

Critique

Frquent

Indsirable

Inacceptable

Inacceptable Inacceptable Indsirable

Inacceptable

Probable

Acceptable

Indsirable

Inacceptable

Frquence

Occasionnel Rare

Acceptable

Indsirable

Inacceptable Indsirable

Ngligeable Acceptable Indsirable Ngligeable Ngligeable

Improbable

Ngligeable

Acceptable

Acceptable

Invraisemblable

Ngligeable

Ngligeable

Ngligeable

Tableau 7. Evaluation de la criticit par lintervention de F et G.

11

Maintenance Mthode AMDEC En fonction des utilisateurs de cet outil, les critres peuvent varier. En automobile, par exemple, le critre contrlabilit est utilis pour prendre en compte le fait que le conducteur puisse ou non maitriser son vhicule en cas de dfaillance. V) Caractristiques essentielles de lAMDEC :

LAMDEC est une mthode inverse de celle mise en uvre pour la conception, puisquelle est ralise pour analyser comment un dispositif conu peut tre amen ne pas fonctionner et quelles seront les consquences de ses dysfonctionnements sur le dispositif de production, le produit fabriqu et la scurit des personnes et des biens. LAMDEC est une mthode danalyse inductive rigoureuse qui permet une recherche systmatique : des modes de dfaillance dun moyen de production (par exemple : perte dune fonction, dgradation dans la ralisation dune fonction, ralisation intempestive de la fonction) ; des causes de dfaillance gnrant les modes de dfaillance. Ces causes peuvent se situer au niveau des composants du moyen de production ou tre dues des sollicitations extrieures ; des consquences des dfaillances sur le moyen de production, sur son environnement, sur le produit ou sur lhomme ; des moyens de dtection pour la prvention et/ou la correction des dfaillances. La mthode est qualifie dinductive car son point de dpart est la recherche des vnements lmentaires pour en dduire les consquences finales. Par opposition, les mthodes dductives consistent analyser la consquence finale pour en rechercher les vnements lmentaires. LAMDEC est une mthode de travail de groupe qui runit : des comptences dans le domaine des tudes et des mthodes; des expriences dans le domaine de la maintenance, des mthodes, de la fabrication et de la qualit. La cration du groupe de travail permet lapport vivant de la connaissance, de lexprience et du bon sens. Elle permet galement la runion des personnes qui nont pas tendance se rencontrer naturellement dans un esprit constructif. La constitution du groupe de travail facilite lassociation des diffrents acteurs luvre commune quest la construction de la disponibilit.

12

Maintenance Mthode AMDEC

VI)

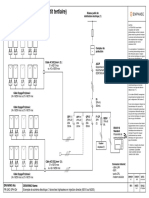

Exemple de dispositif de positionnement dune source de chaleur : dune

On considre une fonction de transfre des pices ralise pare un manipulateur pne pneumatique. Cette fonction est elle-mme intgr dans une fonction de production mme Le dispositif tudi est prsent figure 1.

13

Maintenance Mthode AMDEC Analyse structurelle : Unit vertical Distributeur lectropneumatique de monte Tubes Vrin Limiteur de dbit Capteur vrin haut Capteur vrin bas Unit horizontal Distributeur lectropneumatique de sortie Distributeur lectropneumatique dentre Tubes Vrin Limiteur de dbit Capteur vrin sortie Capteur vrin entr Aspiration Distributeur lectropneumatique daspiration Tubes Venturi

Remarque : pour que lanalyse soit complte, il faudrait y intgr tout linterface entre la manipulaire et lautomate programmable : entres et sorties automate, liaisons filaires, bornes, relais de commande.

14

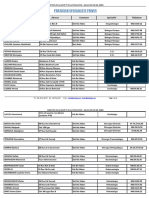

Maintenance Mthode AMDEC Analyse AMDEC du systme Daprs la norme CNOMO E41.50.530.N dition juin 1994 Fournisseur : Bonne machine Systme : Four Sous-systme : Mise en position Fonctions Matriel ou sousensemble Modes de Dfaillance Rdacteur : J. Durand Criticit Actions Service : Fiabilisation Indices correctives Indices finaux Date : 11 sept. 1997 Rf : nominaux Causes Effets F G D C Dtection Actions Alarme automate Criticit AMDEC - Moyen de production Folio /

Distributeur lectropneumatique

Le distributeur ne Mauvaise Cycle bloAlarme bascule pas 11 3 6 connexion automate qu quand il est command Alarme Tiroir bloqu 11 3 3 automate Lair passe Rupture ou mal pliure Cycle ralen1 1 4 4 Visuel tie Contrle priodique Contrle priodique

Bobine grille

12 3 6

Transfrer les pices

tubes

Vrins vertical et horizontal

Cycle ralenVrin gripp 2 2 4 16 Visuel Le vrin ne tie bouge pas et trs len- Vrin Cycle ralenus(perte 2 2 4 16 visuel tement tie dtanchit) Limiteur Lair passe bouch ou mal mal rgler Cycle ralen1 1 4 4 visuel tie

Limiteur de dbit

15

Maintenance Mthode AMDEC Le dbit nest pas rduit Course de vrin trop 1 1 4 4 visuel rapide 13 2 6 Alarme automate

Mal rgler Mauvais rglage

Capteur

Cycle bloNon dtecCapteur grip- qu Alarme tion de po13 2 6 p automate Marche sition Mauvais con- dgrad Alarme 11 2 2 nexion automate Dtection Capteur en Cycle dpermanant court-circuit sordonn Vent. bouch Vent. use Pas de transfert Pas de transfert 3 2 4 24 visuel 1 3 4 12 visuel 1 1 4 4 visuel 1 2 4 8 visuel Contrle permanant Contrle automate

ventouse

Pas daspiration

venturi

Pas Pas de Encrassement daspiration transfert

Tableau de classification des lments par leurs criticits :On a choisi la valeur 8 comme seuil de criticit .les lments dont la criticit dpasse 8 sont regroups par ordre dcroissant dans le tableau suivant: lment Vrins vertical et horizontal Capteur Ventouse venturi criticit 16 24 12 8 Actions correctives engager Contrle priodique Contrle automate Contrle permanant

16

Maintenance Mthode AMDEC VII) Limitations de l'AMDEC : Si l'AMDEC est un outil trs intressant pour la sret de fonctionnement, elle ne permet pas cependant d'avoir une vision croise des pannes possibles et de leurs consquences : deux pannes surviennent en mme temps sur deux sous-systmes, quelle est la consquence sur le systme tout entier ? Dans ce cas, des tudes complmentaires sont ncessaires, par arbres de dfaillances notamment. Par exemple, dans l'aronautique, les accidents d'avions sont trs rarement lis une seule dfaillance ; ils rsultent gnralement de plusieurs dfaillances techniques ou organisationnelles qui se manifestent simultanment. L'AMDEC ne permet pas de tenir compte des phnomnes dynamiques. La qualit d'une AMDEC est lie l'exhaustivit des modes de dfaillance identifis. Celle-ci est fortement dpendante de l'exprience des auteurs de l'tude. De plus, l'outil AMDEC ne doit pas devenir une fin en soi. Les actions prconises doivent tre mises en uvre et un suivi de leur efficacit doit tre assur.

VIII) Les avantages et inconvenants dutilisation de lAMDEC en maintenance : Les services Maintenance sont amens utiliser l'AMDEC pour dterminer : - les lments critiques d'un quipement vis--vis de sa disponibilit ou de ses cots de maintenance, - les amliorations apporter l'quipement pour augmenter sa fiabilit ou pour minimiser la gravit des dfaillances ventuelles, - le plan de maintenance prventive mettre en place pour cet quipement. L'application de l'AMDEC prsente 2 graves dangers dans son utilisation en Maintenance 1er Danger: L'AMDEC prconise d'valuer pour chaque lment de l'quipement ou pour chaque EPM (Elment identifi dont la dfaillance peut affecter la scurit et/ou n'est pas dcelable en exploitation et/ou peut avoir des rpercussions oprationnelles et/ou des rpercussions conomiques importantes) son mode de dfaillance, ses causes et ses ef-

17

Maintenance Mthode AMDEC fets (Scurit, Disponibilit de l'quipement, Qualit du produit, Charge de la maintenance, etc.). Dans la deuxime phase de l'AMDEC on value la criticit de chaque dfaillance en utilisant 3 critres: la FREQUENCE, la GRAVITE et la possibilit de DETECTION de la dfaillance. C'est ce dernier critre qui me semble litigieux. En effet la possibilit de dtecter la dfaillance minimise la criticit de cette dernire et vite ventuellement de la prendre en compte. Est-ce que cela signifie, au niveau de la Maintenance, qu'il n'est pas ncessaire d'amliorer la fiabilit d'un composant si on sait dtecter les prmices de sa dfaillance en ralisant un contrle de maintenance prventive (contrle effectu par un Technicien Maintenance ou un Oprateur de Production) ? C'est oublier que les objectifs principaux de l'Entreprise sont : de diminuer la charge des Techniciens de Maintenance et des Oprateurs, de limiter les temps d'arrts ncessaires pour raliser ces contrles ou pour assurer les remplacements de ces composants. 2me Danger: En appliquant l'AMDEC on value lment par lment ou ligne par ligne du document AMDEC la frquence de chaque dfaillance. On ne tient pas compte du fait que la fiabilit de l'quipement (donc sa disponibilit, ses cots de maintenance) est gale au produit de la fiabilit de chaque composant. Si on a adopt pour chacune des lignes du document AMDEC une frquence probable dune dfaillance par an la probabilit de dfaillance de l'quipement devient d'une panne par mois environ (assimilation des dfaillances une loi exponentielle, composante en srie). Ce qui change fondamentalement les risques d'indisponibilit de l'quipement. Il est indispensable de complter l'AMDEC par un DIAGRAMME DE DEFAILLANCES pour valuer l'impact de ces dernires sur le fonctionnement, la disponibilit, le cot de maintenance global de lquipement. De plus l'laboration du diagramme de dfaillances permet de faire apparatre les composants qui ont le plus de poids dans l'indisponibilit de lquipement. Donc ceux dont la fiabilit devra tre amliore en priorit. L'AMDEC est une mthode efficace, d'autant plus qu'elle oblige faire un inventaire exhaustif de l'quipement (il n'est pas indispensable de se perdre dans une analyse fonc-

18

Maintenance Mthode AMDEC tionnelle, une nomenclature arborescente est souvent suffisante) mais elle n'est pas suffisante. Un Responsable de Maintenance devrait se fixer comme objectif le Zro panne tout en ralisant un programme minimum de Maintenance prventive ; ce qui ncessite avant tout, comme le prconise la TPM, de respecter les conditions normales d'exploitation de lquipement. Tant qu'il existe des dgradations forces sur un quipement due au non respect des conditions normales d'utilisation ou de maintenance les plans de prvention mis en place sont onreux et de faible efficacit.

IX)

Conclusion :

LAMDEC est une mthode de prvention qui sapplique une organisation, un processus, un moyen, un composant ou un produit dans le dut dliminer, le plus en amont possible, les causes des dfauts potentiel. Cest l un moyen de se prmunir contre certaines dfaillances selon certains critres (occurrence, dtection, gravit). Les rsultats de cette analyse sont les actions prioritaires propres diminuer significativement les risques de dfaillances potentielles. Du point de vue pratique, cette mthode doit faire partie dune approche globale. A qui a sert par exemple le zro dfaut en production si le produit nest rentable, si le produit ne rpond pas aux besoins des clients, si nous faisons des erreurs de facturation, si nous ne rpondons pas aux appels tlphoniques do nos clients, ou si nous respectons pas les dlais ou les lieus de livraisons fix par les clients ? Il est vident que pour un succs significatif de cette approche, elle doit tres intgre aux autres mthodes dans le concept de la qualit totale.

19

Maintenance Mthode AMDEC X) La Bibliographie :

Bernard MECHIN_ Documentation de la fonction maintenance. Michel RIDOUX_AMDEC Moyen. Jean BUFFERNE_ Utilisation de lAMDEC en maintenance. Josef KELADA_LAMDEC. Techniques de lIngnieur http://perso.wanadoo.fr/olivier.albenge/page_site/methode/amdec.htm http://www.iae.univ-lille1.fr/project/mdp/Method/M1.htm

20

Anda mungkin juga menyukai

- AMDECDokumen10 halamanAMDECGhaith Soudani100% (2)

- Gestion de Production Industrielle Amdec PDFDokumen25 halamanGestion de Production Industrielle Amdec PDFWajih JoujaBelum ada peringkat

- AmdecDokumen17 halamanAmdecZakaria BahaBelum ada peringkat

- A MD EcDokumen26 halamanA MD EcFatim Zahra AlAarabiBelum ada peringkat

- Exemple Projet Amdec PDFDokumen22 halamanExemple Projet Amdec PDFAhmed Aben100% (3)

- Présentation AmdecDokumen26 halamanPrésentation Amdecالواثق بالله100% (1)

- AMDEC CoursDokumen42 halamanAMDEC Courscristina89% (9)

- Fiabilité, maintenance prédictive et vibration des machinesDari EverandFiabilité, maintenance prédictive et vibration des machinesBelum ada peringkat

- AMDECDokumen31 halamanAMDECLadoui Mohamed100% (1)

- AMDECDokumen7 halamanAMDECAshraf Tresca50% (2)

- AMDEC ExposéDokumen26 halamanAMDEC ExposéHakim Ousiali75% (4)

- Pfe Amdec Machine PDFDokumen77 halamanPfe Amdec Machine PDFSoufianeBattal50% (6)

- Etude AMDEC de La Ligne de YaoDokumen77 halamanEtude AMDEC de La Ligne de YaoLaura GlossBelum ada peringkat

- AmdecDokumen2 halamanAmdecdanoche057Belum ada peringkat

- Amdec 2Dokumen31 halamanAmdec 2Anass AhmamBelum ada peringkat

- AMDECDokumen26 halamanAMDECSH MahdiBelum ada peringkat

- 7 AmdecDokumen21 halaman7 AmdecrihabBelum ada peringkat

- Principe de l'AMDECDokumen2 halamanPrincipe de l'AMDECTogdjiBelum ada peringkat

- Amdec PDFDokumen9 halamanAmdec PDFAnas Mohtadi100% (1)

- AMDEC Processus PDFDokumen4 halamanAMDEC Processus PDFBen Mah100% (1)

- Exemple Amdec ProcessusDokumen4 halamanExemple Amdec ProcessusJad Gindus100% (1)

- Formation AMDECDokumen28 halamanFormation AMDECYassine KoutounBelum ada peringkat

- AMDEC MaintenanceDokumen27 halamanAMDEC MaintenanceILHAM BOUASTIA100% (2)

- Chap 2 - Mise en Place D'une Politique de Maintenance PrédictiveDokumen61 halamanChap 2 - Mise en Place D'une Politique de Maintenance PrédictiveSaad ThamineBelum ada peringkat

- Pfe - Amdec Machine PDFDokumen77 halamanPfe - Amdec Machine PDFomarkhan3378% (88)

- Exemples TrizDokumen29 halamanExemples TrizhassankchBelum ada peringkat

- Amdec CompresseurDokumen25 halamanAmdec CompresseurdavidBelum ada peringkat

- Pfe AmdecDokumen87 halamanPfe AmdecTounsi Twensa89% (9)

- Analyse Des Modes de Défaillances Par La Méthode AMDECDokumen84 halamanAnalyse Des Modes de Défaillances Par La Méthode AMDECSaid Zitouni56% (9)

- GMAODokumen42 halamanGMAOTahar Chioukh50% (2)

- Amdec PompesDokumen38 halamanAmdec PompesDhia Boubakri71% (7)

- Étude Technique Par AMDECDokumen37 halamanÉtude Technique Par AMDECMohamed OuladBelum ada peringkat

- Etablissement d'AMDEC Machine - El Hayani Adil - 479Dokumen42 halamanEtablissement d'AMDEC Machine - El Hayani Adil - 479aliouiBelum ada peringkat

- Amdec MPDokumen29 halamanAmdec MPKamal BeidenBelum ada peringkat

- Groupe N°17 - Le Changement Rapid D'outilsDokumen18 halamanGroupe N°17 - Le Changement Rapid D'outilsOverDocBelum ada peringkat

- AMDECDokumen12 halamanAMDECAssale MouhcineBelum ada peringkat

- Etude Critique Et Propositions D Amelioration de La Gestion de La Maintenance Cas de L Adduction EL KANSERADokumen154 halamanEtude Critique Et Propositions D Amelioration de La Gestion de La Maintenance Cas de L Adduction EL KANSERAaliBelum ada peringkat

- Méthode D'élaboration de La Maintenance Préventive D'un ÉquipementDokumen38 halamanMéthode D'élaboration de La Maintenance Préventive D'un ÉquipementNazim Bellahsene78% (18)

- Planification de La Maintenance - ENSTAB CoursewareDokumen53 halamanPlanification de La Maintenance - ENSTAB CoursewareTunENSTAB100% (5)

- Maintenance Préventive Parties1 Et 2Dokumen45 halamanMaintenance Préventive Parties1 Et 2Ayat LouraigaBelum ada peringkat

- Dix Indicateurs de Base Pour Maîtriser La Maintenance Industrielle - M. Yves LAVINA (ProConseil) - 19-09-2007Dokumen12 halamanDix Indicateurs de Base Pour Maîtriser La Maintenance Industrielle - M. Yves LAVINA (ProConseil) - 19-09-2007LABAZAUTOMATION1Belum ada peringkat

- GMAO OptiMaint - Interfaces Avec Des Données de Gestion PDFDokumen5 halamanGMAO OptiMaint - Interfaces Avec Des Données de Gestion PDFSadou HamadouBelum ada peringkat

- 15 Stratgie de Maintenance IndustrielleDokumen22 halaman15 Stratgie de Maintenance IndustrielleSokaina LaamiriBelum ada peringkat

- These AmdecDokumen226 halamanThese Amdecr_preBelum ada peringkat

- Presentation PFE MaintenanceDokumen18 halamanPresentation PFE MaintenanceAnissa Lamrani100% (1)

- SMEDDokumen30 halamanSMEDYassine El HadriBelum ada peringkat

- Projet Gmao PDFDokumen30 halamanProjet Gmao PDFDODOHICHAM67% (3)

- Analyse VibratoireDokumen48 halamanAnalyse Vibratoirebeinou100% (2)

- TD3 AmdecDokumen2 halamanTD3 AmdecOssama ChahoubBelum ada peringkat

- Document PDFDokumen20 halamanDocument PDFanass sbniBelum ada peringkat

- EXPOSE Mini ProjetDokumen46 halamanEXPOSE Mini Projetsalem jawherBelum ada peringkat

- 03 - Rapport AMDECDokumen15 halaman03 - Rapport AMDECOussama GhanemBelum ada peringkat

- CHAPITRE 5 ANALYSE PREVISIONNELLE DES DEFAILLANCES (Apport de La Sureté de Fonctionnement)Dokumen9 halamanCHAPITRE 5 ANALYSE PREVISIONNELLE DES DEFAILLANCES (Apport de La Sureté de Fonctionnement)Smati DjamelBelum ada peringkat

- Amdec 1Dokumen6 halamanAmdec 1Jihane AbdessBelum ada peringkat

- Etude de Cas Methode AMDECDokumen29 halamanEtude de Cas Methode AMDECAyoub ID M’barkBelum ada peringkat

- AMDECDokumen8 halamanAMDECLoulou JuniorBelum ada peringkat

- AMDEC-MACHINE ProjetDokumen81 halamanAMDEC-MACHINE Projetnadir benyoucefBelum ada peringkat

- HHHHDokumen4 halamanHHHHSara LabiadBelum ada peringkat

- 11 - AMDEC MachineDokumen8 halaman11 - AMDEC Machinewassimsellam01Belum ada peringkat

- Chapitre 2: A Propos de l'AMDECDokumen6 halamanChapitre 2: A Propos de l'AMDECZiko FlBelum ada peringkat

- Conseils Produits Great Wall Voleex C30 Voleex C30 1.5 (2010 Et Ultérieur)Dokumen2 halamanConseils Produits Great Wall Voleex C30 Voleex C30 1.5 (2010 Et Ultérieur)Sif Eddine ElmBelum ada peringkat

- DHL Samples From Nobel Catalog - V2Dokumen1 halamanDHL Samples From Nobel Catalog - V2Sif Eddine ElmBelum ada peringkat

- 3-5-3-La Construction Des Portes Coupe-FeuDokumen2 halaman3-5-3-La Construction Des Portes Coupe-FeuSif Eddine ElmBelum ada peringkat

- 2-1-1-4-Âme Pour Portes Coupe-FeuDokumen1 halaman2-1-1-4-Âme Pour Portes Coupe-FeuSif Eddine ElmBelum ada peringkat

- Fiche Technique 1 FORACDokumen3 halamanFiche Technique 1 FORACSif Eddine Elm100% (1)

- Exemple Calendrier FORACDokumen1 halamanExemple Calendrier FORACSif Eddine ElmBelum ada peringkat

- Bon de Travail FORACDokumen1 halamanBon de Travail FORACSif Eddine ElmBelum ada peringkat

- Praticien Specialiste PrivesDokumen8 halamanPraticien Specialiste PrivesSif Eddine ElmBelum ada peringkat

- BT 096 10-06-2010Dokumen2 halamanBT 096 10-06-2010Sif Eddine ElmBelum ada peringkat

- Les Moyennes de Protection Contre Les ContactsDokumen31 halamanLes Moyennes de Protection Contre Les ContactsSif Eddine Elm100% (3)

- Pannes Pour Fer À Souder WellerDokumen13 halamanPannes Pour Fer À Souder WellerSif Eddine ElmBelum ada peringkat

- Prise en Main de Microsoft Office Excel 2016Dokumen713 halamanPrise en Main de Microsoft Office Excel 2016max80% (5)

- Analyse D'une Situation de Communication en TaDokumen2 halamanAnalyse D'une Situation de Communication en Taroger martin bassong batiigBelum ada peringkat

- Canalisations de Gaz NaturelDokumen120 halamanCanalisations de Gaz NaturelJean-David DelordBelum ada peringkat

- Memoire Inj Messaoud BENZOUAIDokumen168 halamanMemoire Inj Messaoud BENZOUAIManong ShegueyBelum ada peringkat

- Mesure de Compression Moteur Vers FinaleDokumen46 halamanMesure de Compression Moteur Vers FinaleRaouf HarzallahBelum ada peringkat

- Af Sen GaeDokumen42 halamanAf Sen GaeعبداللهبنزنوBelum ada peringkat

- Les Étapes de Formation Des Roches SédimentaireDokumen2 halamanLes Étapes de Formation Des Roches Sédimentairehamada2002100% (1)

- Exposé MDE Et Énergie RenouvelablesDokumen12 halamanExposé MDE Et Énergie Renouvelablesromain fokamBelum ada peringkat

- The Cuban Missile CrisisDokumen8 halamanThe Cuban Missile Crisismilan.bodis523Belum ada peringkat

- 3 Branches Triphasées en Injection Directe M215 Ou M250Dokumen1 halaman3 Branches Triphasées en Injection Directe M215 Ou M250MbgardBelum ada peringkat

- Observatoire National de La Filiere Riz Du Burkina Faso (Onriz)Dokumen6 halamanObservatoire National de La Filiere Riz Du Burkina Faso (Onriz)toni_yousf2418Belum ada peringkat

- ALIZE LCPC MU v1.5 FR PDFDokumen116 halamanALIZE LCPC MU v1.5 FR PDFSoumana Abdou100% (1)

- Process AciérieDokumen6 halamanProcess Aciériesanae jaouiBelum ada peringkat

- AnnexeDokumen168 halamanAnnexeMoez AliBelum ada peringkat

- Arval - Cofrastra 40Dokumen16 halamanArval - Cofrastra 40helder.fradeBelum ada peringkat

- Controle Et Suivi Chantier RoutierhjhDokumen14 halamanControle Et Suivi Chantier Routierhjhعثمان البريشيBelum ada peringkat

- Exam. F.CDokumen2 halamanExam. F.CmidsmasherBelum ada peringkat

- Calendrier Des Examens Semestre Impair Janvier 2022 AlphaDokumen28 halamanCalendrier Des Examens Semestre Impair Janvier 2022 AlphaMeg JustMegBelum ada peringkat

- 3 Partie Caractéristiques Des LubrifiantDokumen32 halaman3 Partie Caractéristiques Des Lubrifiantsamir belamriBelum ada peringkat

- Tube VentouriDokumen10 halamanTube VentouriMohammed BoulbairBelum ada peringkat

- RSE & EthiqueDokumen6 halamanRSE & Ethiquealemor2369Belum ada peringkat

- Thèse Data IntegrityDokumen83 halamanThèse Data IntegrityBasma YagoubiBelum ada peringkat

- Marry Your Daughter Sheet - 1Dokumen2 halamanMarry Your Daughter Sheet - 1Nurendung ZuliantoBelum ada peringkat

- ExcisionDokumen54 halamanExcisionAbdou Razak OuédraogoBelum ada peringkat

- Introduction À La RobotiqueDokumen19 halamanIntroduction À La RobotiqueRazzougui SarahBelum ada peringkat

- 2nd - Exercices Corrigés - Variations D'une FonctDokumen1 halaman2nd - Exercices Corrigés - Variations D'une Fonctalyahmed610Belum ada peringkat

- TP2Dokumen4 halamanTP2Youssef Don RajawiBelum ada peringkat

- Jadwal Genap 2223-2Dokumen2 halamanJadwal Genap 2223-2nowo benyBelum ada peringkat

- Cahier D Exercices Ile Aux Mots 8hDokumen88 halamanCahier D Exercices Ile Aux Mots 8hCizBelum ada peringkat

- Observons:: Nature Du Complément Circonstanciel de TempsDokumen2 halamanObservons:: Nature Du Complément Circonstanciel de TempsMehdi YMBelum ada peringkat