Actividad15 Grupo8

Diunggah oleh

sergiolandeoJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Actividad15 Grupo8

Diunggah oleh

sergiolandeoHak Cipta:

Format Tersedia

CASO PAUL CHESLER / GERENCIA DE OPERACINES

Batalla Medina Marco, Casao Perez Ivan, Landeo Guerra Sergio, Velarde Mario Miguel.

GRUPO N 8 MBAV-XII

1. 2. 3. 4.

Situacin de la empresa y/o de la persona que toma las decisiones Problema central Hechos relevantes al problema central Anlisis: Cuantitativo

5. 6. 7.

Alternativa de solucin Conclusiones Recomendaciones

1.

SITUACION DE LA EMPRESA El caso se basa en torno a una que fabrica productos qumicos industriales la cual cuenta con 1,200 colaboradores. Paul Chesler tena apenas 4 semanas como Director de Calidad, tena bajos su cargo al Gerente de Calidad Mark Hamler, quien segn la ltima evaluacin de desempeo se le catalogaba como: esplendido conocimiento tcnico pero con falta de habilidades gerenciales, adems segn Chesler era l quien debi ocupar el puesto motivo por el cual Hamler se senta incmodo por la contratacin de Chesler. El Director General Morganthal, piensa que hay falta de responsabilidad en la planta, que existe un crculo vicioso entre calidad-productividad y las entregas las cuales deben de terminar. Cabe indicar que por el poco tiempo que llevaba Paul Chesler todava no estaba muy familiarizado con la planta que tena bajo su responsabilidad. La planta consta de las siguientes reas para el lanzamiento de un producto nuevo: Comercializacin: encargado de evaluar la necesidad del mercado y una vez que el producto se elabora los comercializa Investigacin y Desarrollo: En funcin a los reportes del rea de comercializacin se encargan de formular y de realizar pruebas. Manufactura: Responsable de dar la factibilidad de mquinas para la fabricacin de productos nuevos. Tiene bajo su mando el departamento de Planeacin de Produccin. Calidad: Departamento encargado de supervisar la calidad de los productos elaborados, para lo cual hace seguimiento a la lnea de produccin monitoreando que las especificaciones de estos se encuentren dentro de los AQL. Compras: Encargado de las compras de Materia prima y material de envase. Mantenimiento: Responsable del buen funcionamiento de los equipos de la lnea de produccin de la empresa, su enfoque es ms reactivo que preventivo.

2.

DEFINICION DEL PROBLEMA El caso presente un problema muy comn en la industria el cual pasa por la falta de conciencia y de lineamientos con respecto a lo que significa productos de

calidad. Si bien es cierto velar por la calidad de productos recae en el rea que dirige Cheles (Aseguramiento de calidad). Los procesos de las otras reas contribuyen al problema. Chesler despus de analizar los acontecimientos decide alinear los procedimientos de todas las reas a la calidad del producto, dado que estas desviaciones traen sobre costos por reproceso, clientes insatisfechos, retrasos en las entregas, etc.

3.

ANALISIS DE LOS HECHOS RELEVANTES El problema gira en torno al producto Greasex el cual es un nuevo producto introducido por el departamento de comercializacin orientado al mercado de alta tecnologa, contaba con un nuevo modelo de envase diseado por el departamento de investigacin y desarrollo que facilitaba su uso por parte del usuario, esta caracterstica le haba permitido diferenciarse de sus

competidores y ganar una importante aceptacin del mercado. En la actualidad estaba en marcha una campaa de promocin y publicidad con el objetivo de incrementar las ventas del nuevo producto. Para el diseo del nuevo envase fue considerada la informacin obtenida mediante investigacin de mercado sin embargo no se desarroll pruebas sobre el comportamiento que tendra el fluido en el llenado del nuevo envase durante la lnea de produccin. La boquilla del nuevo envase era innovadora y haba sido encargada su diseo y produccin a un proveedor que cumpli de manera precipitada con el encargo. Este material entregado contena rebabas lo cual dificultaba ajustar el tapn a la lata. Para solucionar el problema se opt por incrementar la presin al aplicar la boquilla, es decir tenan que aplicar la fuerza para que pueda encajar la boquilla con la tapa. El departamento de Compras tena an pendiente tratar este tema con el proveedor. La mquina que se encargaba de llenar los envases de Greasex haba sido adquirido hace dos aos para ser usado con otro producto. Sin embargo para el envasado de Greasex fue transferido a esta lnea, para ello el rea de mantenimiento tuvo que acondicionarla para que trabajar con Greasex ya que ste presentaba una viscosidad menor a la sustancia para la que originalmente haba sido diseada la mquina. Para ello fue necesario disear una nueva cabeza de llenado.

El rea de Mantenimiento durante el ltimo mes haba recibido doce solicitudes para hacer ajustes y reparaciones a la mquina, stas se deban efectuar en un taller cercano. El periodo de inactividad no previsto en el equipo era del 15% de su ejecucin real. No se tena planificado un mantenimiento preventivo para la mquina. El personal que operaba la mquina de llenado no contaba con la experiencia ni capacitacin necesaria, el actual operador tena apenas dos meses de antigedad en el puesto, el aprendizaje fue sobre la marcha y el encargado de darles las instrucciones era Wayne. Al momento de la verificacin de calidad el operador no se encontraba en su puesto por lo que se enter de esta desviacin mediante Wayne. Las presiones que se maneja en los plazos de entrega provocan que las especificaciones de Calidad sean dejadas de lado por el rea de produccin, actitudes como la de Simmons en la que hace caso omiso a las observaciones del inspector de calidad parecen ser avaladas por la Gerencia de Manufactura para la cual lo ms importante parece ser el cumplimiento de las metas, El Departamento de Comercializacin exige acelerar las entregas evitando darle importancia a detalles existentes que se encuentran fuera de las especificaciones de Produccin, si la etiqueta est desviada un poco, entre otros temas. El personal de Calidad no considera sus observaciones lo suficientemente relevantes. En el incidente donde Jing Zhao marc parte de la produccin para ser reprocesada no tuvo medios para exigir el cumplimiento de sus observaciones a Simmons y tampoco lo anot en los registros, se limit a comunicarlo a sus superiores

4.

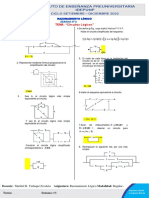

ANALISIS CUANTITATIVO - CUALITATIVO

MAQUINA Diseada para otro producto

MANO OBRA Nuevo

CALIDAD Falta de procedimientos productos rechazados

Poca capacitacin Frecuentes fallas Presin Fecha Poco comprometido entrega con la calidad

Cabezal Adaptado

PRODUCTOS FUERA DE ESPECIFICACIO N

Ensamble Con mayor Fuerza Boquillas con rebabas Lanzamiento acelerado Poco comprometido con la calidad Presin fecha entrega Falta de pruebas de mquina Diseo de lata incongruente con la mquina

MATERIALES

COMERCIALIZACION

I&D

5.

ALTERNATIVA DE SOLUCION Para corregir los problemas de calidad se propone las siguientes alternativas:

5.1. Crear un comit de calidad multidisciplinario, el cual debe estar

conformado por

todos los integrantes de la cadena de produccin liderado por el Director de aseguramiento de calidad, en este comit se debe evaluar las desviaciones de los productos y las acciones tomadas con la finalidad de corregirlas desde la concepcin del producto. Las reas que deben conformar este comide deben ser: Control de calidad. Produccin. Mantenimiento. Logstica. I&D. Comercializacin. Planificacin.

5.2. Elaborar un procedimiento de control de calidad de productos terminados donde se indique el responsable de que fase del proceso. 5.3. Crear una cultura de calidad: debido a que no se observa un compromiso de esta en toda la cadena de produccin incluido el rea de calidad debido a que todos estn mentalizados en cumplir con las entregas a toda costa.

5.4. En el caso de la generacin de nuevos productos se crear un comit multidisciplinario similar al comit de calidad, este comit debe estar liderado por el rea de I&D, en este comit se deben evaluar todas las aristas para el lanzamiento de un nuevo producto con la finalidad de evitar problemas al momento del lanzamiento del producto, tambin se deben elaborar lotes de prueba proporcionales al tamao de lote de tal manera de eliminar los problemas futuros y realizar los ajustes necesarios.

5.5. Todo personal nuevo debe ser capacitado y evaluado en las tareas a realizar, para ello se debe evaluar su desempeo y luego dejar que realice estas tareas, ello con la finalidad de evitar desviaciones.

5.6. Estructuracin del sistema de calidad, en la planta con estructuracin de sistema de control de calidad, a travs del establecimiento de parmetros y estndares de calidad los cuales contribuirn a elevar los niveles de calidad, seguridad, confiabilidad, eficiencia. Esto contribuye a hacer del desarrollo, fabricacin y suministro de estos productos, ser ms eficientes y seguros con mejor funcionalidad ante la competencia. 5.7. El rea de aseguramiento de la calidad debe elaborar un plan de validacin de procesos, con la finalidad de mejorarlos y luego evaluar la efectividad de estos, con ello se lograra contar con procesos estandarizados y por ende tener productos dentro de especificaciones.

6.

CONCLUSIONES Este es un caso tpico que ocurre en muchas empresas quienes tienen como objetivo la entrega del producto a tiempo afectando la calidad para ello. Una manera de mejorar la calidad en los productos es mejorar los procedimientos y que estos sean cumplidos a cabalidad por todos los involucrados.

7.

RECOMENDACIONES La empresa debe pensar en certificar en BPM, para luego certificar en ISO 9001.

Anda mungkin juga menyukai

- Informe - Activaciones Especiales Polvo Magnético - UCCVCDFDokumen2 halamanInforme - Activaciones Especiales Polvo Magnético - UCCVCDFlujanBelum ada peringkat

- Ansiedad en AdolescentesDokumen4 halamanAnsiedad en AdolescentesvirBelum ada peringkat

- Guía Inducción 2022 v1Dokumen10 halamanGuía Inducción 2022 v1camila heavenBelum ada peringkat

- Observaciones Vehiculos Ultimo PlazoDokumen18 halamanObservaciones Vehiculos Ultimo PlazoMerelyn RamirezBelum ada peringkat

- Normas Legales: Desarrollo Agrario Y RiegoDokumen2 halamanNormas Legales: Desarrollo Agrario Y RiegoISABEL ALICIA CAJAVILCA CARLOSBelum ada peringkat

- Unzen - JNTO Oficina Nacional Del Turismo JaponésDokumen2 halamanUnzen - JNTO Oficina Nacional Del Turismo JaponésPablo AbilaBelum ada peringkat

- People MattersDokumen3 halamanPeople MatterscgciaBelum ada peringkat

- Sistemas de Potencia Apuntes IngeneiraDokumen28 halamanSistemas de Potencia Apuntes IngeneiraFabian MartinezBelum ada peringkat

- Caldera de Biomasa para Calefaccion DTH30Dokumen24 halamanCaldera de Biomasa para Calefaccion DTH30api-240133598100% (1)

- Trabajo en EquipoDokumen12 halamanTrabajo en EquipoFelipe Trujillo GomezBelum ada peringkat

- Pat Paita - 14 - 06 - 19Dokumen234 halamanPat Paita - 14 - 06 - 19Hugo Labra100% (2)

- 8448171721Dokumen42 halaman8448171721Jonathan OvandoBelum ada peringkat

- Taller - Formas de Expresar La Concentración de Soluciones - Quimica 1Dokumen2 halamanTaller - Formas de Expresar La Concentración de Soluciones - Quimica 1Alex AlexBelum ada peringkat

- Tipos de SustratosDokumen13 halamanTipos de SustratosAbelAntonioCruzParadaBelum ada peringkat

- E Formativa de Preparación de Soluciones Uesm 2022Dokumen6 halamanE Formativa de Preparación de Soluciones Uesm 2022CESAR EDUARDO CAÑARTE VERABelum ada peringkat

- Cuadro Comparativo Gaby GnoseologiaDokumen5 halamanCuadro Comparativo Gaby GnoseologiakarlaflechaBelum ada peringkat

- Guía 5 Décimo Matemáticas - 2° PeriodoDokumen6 halamanGuía 5 Décimo Matemáticas - 2° PeriodoDiomer QuirozBelum ada peringkat

- Ensayo AdoDokumen5 halamanEnsayo AdoRAFAEL GOMEZ CRUZBelum ada peringkat

- 10 - La Pregunta de InvestigaciónDokumen2 halaman10 - La Pregunta de InvestigaciónChristian AugustoBelum ada peringkat

- Modulo 3. Educación A Distancia y Aprendizaje AutonomoDokumen94 halamanModulo 3. Educación A Distancia y Aprendizaje Autonomoanrocef1035100% (1)

- Resumen de Pagos de PlanillaDokumen1 halamanResumen de Pagos de PlanillaHenry Baldomero Acero TelleriaBelum ada peringkat

- Palabici CatalogoDokumen7 halamanPalabici CatalogoRogelio AlcocerBelum ada peringkat

- Lista de Productos YAMAHA CronologicamenteDokumen94 halamanLista de Productos YAMAHA CronologicamenteJosue ContrerasBelum ada peringkat

- Reparación de Fuentes de Poder by EnigmaelectronicaDokumen32 halamanReparación de Fuentes de Poder by EnigmaelectronicaJesus Jhonny Quispe Rojas100% (1)

- Comunicacion LedesmaDokumen19 halamanComunicacion Ledesmamaria candelaria tito100% (5)

- CAPÍTULO No 2 - GEOMETRÍA ANÁLITICA EN R3Dokumen10 halamanCAPÍTULO No 2 - GEOMETRÍA ANÁLITICA EN R3diegoBelum ada peringkat

- IET - Modulo 3 201600303Dokumen20 halamanIET - Modulo 3 201600303Cecilia LonghiBelum ada peringkat

- 6) Circuitos LógicosDokumen3 halaman6) Circuitos LógicosFRANKLIN CHUMACERO HUAMANBelum ada peringkat

- 2 RotulaciónDokumen8 halaman2 RotulaciónAlejoBelum ada peringkat

- Plan de Área Inglés Grado 8°Dokumen1 halamanPlan de Área Inglés Grado 8°Diana Alejandra Sanchez PeraltaBelum ada peringkat