Proceso de Fabricacion Del Cemento

Diunggah oleh

Nico LMHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Proceso de Fabricacion Del Cemento

Diunggah oleh

Nico LMHak Cipta:

Format Tersedia

LA FABRICACIN DEL CEMENTO PORTLAND EN ARGENTINA La fabricacin del cemento portland puede ser descripta en forma simple como

la transformacin por medio de un proceso trmico a muy alta temperatura de materiales naturales con alto contenido de xidos de calcio, silicio, y en menor proporcin hierro y aluminio, en silicato de calcio hidrulicamente activo, que en contacto con agua adquieren las caractersticas de material aglomerante. Como primer emprendimiento se realizan tareas de explotacin del yacimiento con trabajos mecnicos de extraccin de muestras del terreno mediante equipos especiales de perforacin. Estas operaciones, llamadas cateos, permiten determinar la potencia del yacimiento (volumen til a explotar) y la ley del material (calidad expresada como contenido de carbonato de calcio), con lo cual se da comienzo a las explotaciones de canteras, generalmente a cielo abierto. En la mayora de los casos el material no se encuentra en la superficie, por lo que inicialmente se requieren operaciones de destape para dejar la piedra caliza al descubierto. La explotacin de la cantera consiste en realizar perforaciones, cargas de barrenos con explosivos y efectuar voladuras. Esto provoca la formacin de frentes de explotacin (paredes de aproximadamente 20 m de altura). El material proveniente de las voladuras es cargado sobre grandes camiones llamados volquetes o a trituradoras mviles mediante cargadores frontales para ser transportado, en el caso de los volquetes, hasta la planta de trituracin. La trituracin de la roca arrancada de la cantera se realiza mediante trituradoras cuyas caractersticas dependen del tipo de material pudiendo ser de impacto, de cono o de rodillo, los que reducen fuertemente la granulometra (tamao) del material. Los trozos gruesos son separados de los finos mediante una zaranda, enviando los primeros a una trituracin secundaria. La produccin de la trituracin es transportada a una sala de almacenamiento de piedra (pudiendo disponer de un sistema de prehomogeneizado) a travs de las cintas transportadoras extendidas, ya que por lo general la fabricacin est alejada de la trituracin. Antes de ingresar a la sala, la materia prima es objeto de un muestreo sistemtico para la determinacin de sus caractersticas qumicas (siendo el contenido de carbonato de calcio el valor ms representativo) para el manejo, por un lado de los cambios de lugar de extraccin de la cantera, y por otro, para la alimentacin de los molinos.

En la etapa siguiente, donde se reduce ms an el tamao, las propiedades de la piedra caliza determinan en cada caso los requerimientos de otros aportes de materiales ricos en slice y xido de hierro para las dosificaciones en proporciones correctas (a travs de tcnicas de anlisis instrumental) para la alimentacin de la molienda de crudo. Dicha etapa se realiza en molinos de bolas o verticales para obtener un polvo impalpable de finura similar al talco, llamado harina cruda. Prosigue una etapa de homogeinizacin de la harina en silos que consiste en un batido que se realiza insuflando aire a efectos de preparar el material de alimentacin al horno. Hasta aqu, el proceso de fabricacin ha seguido sucesivas etapas de transformacin fsica hasta llegar a la granulometra y homogeneidad requeridas. Pero el verdadero proceso de transformacin se realiza cuando con este material se alimenta el horno, que es el reactor qumico en donde se desarrolla el proceso de los silicatos hidrulicamente activos. Al comienzo, en una torre precalentadora se eleva la temperatura del cemento portland hasta llegar a los 1000 C aproximadamente donde se inicia la reaccin de descarbonatacin (obtencin del xido de calcio a partir del carbonato de calcio de la piedra caliza).

El horno rotativo propiamente dicho es un tubo cilndrico de dimensiones que oscila entre 60 m y 90 m de largo y 3 m a 6 m de dimetro, montado sobre 3 o 4 bases, con sus respectivos rodillos de soporte que permiten la rotacin del tubo apoyado sobre llantas, con una pendiente de 3 % a 4 % hasta la descarga. En la Argentina se usa fundamentalmente gas natural como combustible, siendo el carbn y el fuel oil otras alternativas, consumindose grandes caudales de hasta 10000 metros cbicos por hora. Interiormente est revestido con ladrillos refractarios ya que se alcanzan temperaturas de aproximadamente 1.450 C donde en un proceso de semifusin se forman los minerales hidrulicos que son estabilizados por un rpido enfriamiento a travs del aire proveniente de grandes ventiladores sobre parrillas emplazadas a la salida del tubo del horno. En nuestro pas, dependiendo de las instalaciones, se alcanzan producciones de clinker (producto de salida del horno) de hasta 3 500 toneladas por da. El clinker es molido (en molinos de bolas o de rodillos) a finuras adecuadas con agregados de pequeas cantidades de yeso para obtener el cemento portland. El aporte de yeso permite alcanzar las condiciones de frage requeridas para los distintos usos del cemento portland.

Finalmente, el cemento en silos, es despachado de dos maneras: embolsado o a granel. Para el primer caso, la tendencia a la automatizacin del proceso de llenado de bolsas de 50 kg (ensacadoras automticas) y de carga sobre camin o vagn de ferrocarril en forma palletizada (se arman pilas de bolsas sobre tarimas de madera) o sobre piso con cargadores automticos. El cemento despachado a granel es utilizado en la preparacin de hormign elaborado en grandes plantas que se entrega en obras mediante camiones especiales. Conceptualmente, podemos definir a la fabricacin de cemento portland, como una tpica industria de proceso, con reducida utilizacin de mano de obra directa (concentrada en la cantera, embolsadora y mantenimiento especializado), con fuerte inversin en equipos e instalaciones y elevados insumos de energa y combustible. Podemos estimar como montos orientativos para definir una inversin de una fbrica con una produccin de 1.000.000 de toneladas por ao un valor entre 100 y 150 millones de dlares, siendo una consideracin aparte el valor del yacimiento de piedra caliza y la infraestructura de servicios y accesos necesarios.

Porcentualmente repartimos los montos de inversin de 10 % para la trituracin, 50 % para la molienda de crudo y cemento, 30 % para la fabricacin de clinker y 5 % para el despacho.

Los insumos de energa y combustible representan ms del 40 % del costo, con consumos especficos del orden de 130 kilowatts - hora por tonelada de cemento y 100 metros cbicos de gas por tonelada de clinker. CONTROL DE CALIDAD En el proceso de fabricacin de cemento, se realizan importantes controles de calidad de las distintas etapas para alcanzar el resultado final deseado. Dichas etapas de produccin, donde se realizan controles, pueden clasificarse en: Cantera Molienda de crudo Clinker Molienda de cemento Producto final CANTERA Antes de extraer la piedra del yacimiento se estudia el mismo a travs de perforaciones de evaluacin y el material testigo extrado se analiza para disponer de un mapa que tenga toda la informacin de anlisis qumico del yacimiento para conocer en todo momento la composicin del material que se va a extraer de la cantera. Con esta informacin y a travs de complejos modelos manejados mediante computadoras se programa la explotacin de los yacimientos. MOLIENDA DE CRUDO El material luego de volado en la cantera se tritura hasta un tamao de 15 mm a 20 mm. Con este material se alimenta la molienda de crudo, a travs de una dosificacin controlada por medio de un anlisis de rayos X que permiten determinar los componentes ms importantes de la mezcla cruda (calcio, silicio, aluminio, hierro, magnesio, sodio, potasio, y azufre) en forma rpida y segura. Un anlisis completo de la harina que se est produciendo se realiza en algunos minutos incluyendo la preparacin de la muestra para alimentar el analizador.

CLINKER Para asegurar la calidad del proceso de clinkerizacin y una correcta operacin del horno se realiza sobre el clinker que se est produciendo una determinacin de cal libre. Sobre el clinker producido se efectan anlisis qumico (por medio del equipo de rayos X) para verificar la composicin qumica previamente controlada en la produccin de harina. MOLIENDA DE CEMENTO Esta etapa consiste en la molienda del clinker con pequeas cantidades de yeso. La proporcin de ste se controla por anlisis de rayos X, y las condiciones de la molienda por medio de elaborados equipos de determinacin de tamaos de partculas. PRODUCTO FINAL El producto terminado est sujeto a anlisis fsicos y qumicos para asegurarse que se ajusta a las condiciones de calidad establecidas por las normas y estndares. Se realizan anlisis qumicos completos, anlisis fsicos para ver las condiciones de molienda del producto y ensayos fisicomecnicos para determinar los resultados de resistencia a la flexin y compresin de morteros de cemento normalizados. Por tratarse de un proceso continuo el anlisis estadstico de calidad es una herramienta importante para asegurar las propiedades del cemento. Los equipos utilizados para los controles de calidad en las distintas etapas de la fabricacin del cemento, brindan seguridad de resultados y rapidez en la ejecucin de los ensayos, siendo por sus automatismos poco dependientes de la influencia de los operadores, condiciones bsicas para tener confiabilidad en los mismos.

Las ilustraciones de este artculo son correspondientes al Anuario de la AFCP

reproduccin

de

las

fotos

Anda mungkin juga menyukai

- Diseño, construcción y pruebas de horno prototipo semicontinuo para producir cerámicaDari EverandDiseño, construcción y pruebas de horno prototipo semicontinuo para producir cerámicaBelum ada peringkat

- Proceso Productivo Del CementoDokumen6 halamanProceso Productivo Del Cementovebritob11Belum ada peringkat

- Proceso de Fabricación de CementoDokumen2 halamanProceso de Fabricación de CementoedgaranibalBelum ada peringkat

- INTRODUCCION CementoDokumen8 halamanINTRODUCCION CementoJeanette Katherine Cornejo Garcia100% (1)

- Actividad Sumativa 2, 3 y 4Dokumen27 halamanActividad Sumativa 2, 3 y 4Armando MarquezBelum ada peringkat

- Identificacion IPERDokumen8 halamanIdentificacion IPERHeidy IndiraBelum ada peringkat

- El Cemento UnivalleDokumen57 halamanEl Cemento UnivalleFelipe ParamoBelum ada peringkat

- Industria Del Cemento - InformeDokumen30 halamanIndustria Del Cemento - InformeMartin Machuca100% (1)

- Definicion y Elaboracion CementoDokumen18 halamanDefinicion y Elaboracion CementoSaul QuispichoBelum ada peringkat

- Proceso Del CementoDokumen10 halamanProceso Del CementoYanela Surita CorreaBelum ada peringkat

- Proceso de Fabricación Del CementoDokumen4 halamanProceso de Fabricación Del CementoJose MoroccoCallohuancaBelum ada peringkat

- Proceso Del CementoDokumen11 halamanProceso Del CementoYanela Surita CorreaBelum ada peringkat

- Diseño de Elevador Cemento ClinkerDokumen94 halamanDiseño de Elevador Cemento ClinkerRoni BarrazuetaBelum ada peringkat

- Informe Sobre La Fabricación Del CementoDokumen6 halamanInforme Sobre La Fabricación Del CementoEielson Blair Quiroga HuamanBelum ada peringkat

- Cemento SacDokumen12 halamanCemento SacJuan Carlos Huacho ChoqueBelum ada peringkat

- Industria Del CementoDokumen31 halamanIndustria Del CementoIrving Johann Julca GarciaBelum ada peringkat

- Cemento Puzolanico ArtificialDokumen14 halamanCemento Puzolanico Artificialjose suni100% (1)

- Producción de CementoDokumen6 halamanProducción de CementoDayana MenaBelum ada peringkat

- Transformación Del Clínker en CementoDokumen15 halamanTransformación Del Clínker en Cementoanon-957421100% (4)

- Composicion Quimica Del CementoDokumen56 halamanComposicion Quimica Del Cementoomarcard92% (65)

- Refrigeradores Del ClínkerDokumen18 halamanRefrigeradores Del ClínkerCintia Gonzáles0% (1)

- Cementos Oficial para Imprimir IPQDokumen14 halamanCementos Oficial para Imprimir IPQMaylin CNBelum ada peringkat

- Proceso de FabricacionDokumen8 halamanProceso de FabricacionMichelle LunaBelum ada peringkat

- Descripcion Del Proceso RECEPCION DE MATERIA PRIMA: El Proceso de Fabricación Del Cemento Comienza Con La ObtenciónDokumen3 halamanDescripcion Del Proceso RECEPCION DE MATERIA PRIMA: El Proceso de Fabricación Del Cemento Comienza Con La ObtenciónKelya100% (1)

- Produccion de Cemento PDFDokumen7 halamanProduccion de Cemento PDFKennedy AndradeBelum ada peringkat

- Proyecto Final Procesos QuimicosDokumen21 halamanProyecto Final Procesos Quimicosstudentdani26Belum ada peringkat

- Fabricacion Del Cemento RomeroDokumen7 halamanFabricacion Del Cemento Romeroleo apazaBelum ada peringkat

- Proceso de Fabricación Del CementoDokumen4 halamanProceso de Fabricación Del CementoBrayan Baca CapaBelum ada peringkat

- Trabajo TecnologiaDokumen12 halamanTrabajo TecnologiaAlex Sanchez HerreraBelum ada peringkat

- CEMENTOSDokumen19 halamanCEMENTOSluisBelum ada peringkat

- 11 - Cementos Lima 1Dokumen14 halaman11 - Cementos Lima 1data661100% (5)

- Proyecto QuímicaDokumen13 halamanProyecto Químicavalentina varela torresBelum ada peringkat

- Yacimiento de Caliza Cemento 1Dokumen10 halamanYacimiento de Caliza Cemento 1rusbeltBelum ada peringkat

- CEMENTODokumen11 halamanCEMENTOEdwin AdrianBelum ada peringkat

- Perfil Planta Procesadora de CalDokumen7 halamanPerfil Planta Procesadora de CalLauBelum ada peringkat

- El Proceso de Fabricación Del Cemento Se Inicia Con La Explotación de Los Yacimientos de Materia PrimaDokumen2 halamanEl Proceso de Fabricación Del Cemento Se Inicia Con La Explotación de Los Yacimientos de Materia PrimaMilagros Espinoza CoilaBelum ada peringkat

- Cement oDokumen16 halamanCement oFreddy CarrilloBelum ada peringkat

- Insdustria Del Cemento (Autoguardado)Dokumen6 halamanInsdustria Del Cemento (Autoguardado)DenniellMillanAguileraBelum ada peringkat

- UNACEMDokumen12 halamanUNACEMRicardo RomeroBelum ada peringkat

- Aporte Individual - Lorena LópezDokumen17 halamanAporte Individual - Lorena LópezEdwin Vargas CuadradoBelum ada peringkat

- Ceramica de RecubrimientoDokumen20 halamanCeramica de Recubrimientoروبن داریوشBelum ada peringkat

- Composicion Quimica Del CementoDokumen56 halamanComposicion Quimica Del CementoMary Rosmery Ticona ApazaBelum ada peringkat

- Cemento KukulcánDokumen8 halamanCemento KukulcánJessi Zeron AcostaBelum ada peringkat

- Cemento PortlandDokumen40 halamanCemento PortlandJerry DelgadoBelum ada peringkat

- Copia de LA INDUSTRIA DEL CEMENTODokumen15 halamanCopia de LA INDUSTRIA DEL CEMENTOicarranzaca30Belum ada peringkat

- Proceso de Producción Del Cemento PORTLANDDokumen17 halamanProceso de Producción Del Cemento PORTLANDJose Vasquez FernandezBelum ada peringkat

- Tecnologia Del HormigonDokumen30 halamanTecnologia Del HormigonSebastián ZamoraBelum ada peringkat

- CementaciónDokumen46 halamanCementaciónZaida Maribel Vasquez QuenaBelum ada peringkat

- 4.-Balance Masa y EnergiaDokumen51 halaman4.-Balance Masa y EnergiaMARIA ISABEL ROMERO ESCOBARBelum ada peringkat

- Analizador de Linea - TovarMuñozDokumen5 halamanAnalizador de Linea - TovarMuñozderehBelum ada peringkat

- Informe de MermasDokumen11 halamanInforme de MermasDaniel Sanchez VasquesBelum ada peringkat

- Descripción Del ProcesoDokumen8 halamanDescripción Del ProcesoyosuartBelum ada peringkat

- CEMENTO ComprimidoDokumen37 halamanCEMENTO ComprimidoJuan MongeBelum ada peringkat

- El Proceso de Fabricación Del Cemento Se Inicia en Las Canteras Con La Extracción de Las Materias PrimasDokumen6 halamanEl Proceso de Fabricación Del Cemento Se Inicia en Las Canteras Con La Extracción de Las Materias PrimasSilvana PalominoBelum ada peringkat

- Horno VerticalDokumen9 halamanHorno VerticalRenzo POBelum ada peringkat

- Cementos LimaDokumen16 halamanCementos LimaJorge Bocanegra MorenoBelum ada peringkat

- La Trituración de La RocaDokumen4 halamanLa Trituración de La RocaPeter Valladares CañoteBelum ada peringkat

- Fabricación Del Cemento - Vía Seca y Húmeda Enero 2012Dokumen78 halamanFabricación Del Cemento - Vía Seca y Húmeda Enero 2012Andres Felipe Buitrago100% (1)

- UF1722 - Organización y gestión de las operaciones de cocción de productos cerámicosDari EverandUF1722 - Organización y gestión de las operaciones de cocción de productos cerámicosBelum ada peringkat

- La Religión en El Imperio IncaDokumen2 halamanLa Religión en El Imperio IncaNico LMBelum ada peringkat

- Arquitectura de Paisaje Sonoro PDFDokumen4 halamanArquitectura de Paisaje Sonoro PDFNico LMBelum ada peringkat

- Introducción A La Estructura Religiosa de Los IncasDokumen17 halamanIntroducción A La Estructura Religiosa de Los IncasNico LMBelum ada peringkat

- Arquitectura de Paisaje Sonoro PDFDokumen4 halamanArquitectura de Paisaje Sonoro PDFNico LMBelum ada peringkat

- Arquitectura AndinaDokumen2 halamanArquitectura AndinaNico LMBelum ada peringkat

- Arquitectura de Paisaje SonoroDokumen4 halamanArquitectura de Paisaje SonoroNico LMBelum ada peringkat

- Entre Huacas y ApachetasDokumen20 halamanEntre Huacas y ApachetasOscar Montufar LatorreBelum ada peringkat

- Espiritualidad Andina PDFDokumen6 halamanEspiritualidad Andina PDFNico LMBelum ada peringkat

- Estudio Basico de Seguridad y SaludDokumen3 halamanEstudio Basico de Seguridad y SaludNico LMBelum ada peringkat

- TocapuDokumen5 halamanTocapuNico LMBelum ada peringkat

- Concepcion Simbolica Del Espacio AndinoDokumen15 halamanConcepcion Simbolica Del Espacio AndinoNico LMBelum ada peringkat

- Cosmogonía AndinaDokumen10 halamanCosmogonía AndinaNico LMBelum ada peringkat

- Calendario IncaicoDokumen4 halamanCalendario IncaicoNico LMBelum ada peringkat

- Formato #17 - DIC PDFDokumen1 halamanFormato #17 - DIC PDFNico LMBelum ada peringkat

- Espiritualidad Andina PDFDokumen6 halamanEspiritualidad Andina PDFNico LMBelum ada peringkat

- Espiritualidad Andina PDFDokumen6 halamanEspiritualidad Andina PDFNico LMBelum ada peringkat

- La Espiritualidad Indía Frente Al Colonialismo Religioso PDFDokumen3 halamanLa Espiritualidad Indía Frente Al Colonialismo Religioso PDFNico LMBelum ada peringkat

- Una Mirada Sobre La Espiritualidad Andina de Nuestros Días PDFDokumen4 halamanUna Mirada Sobre La Espiritualidad Andina de Nuestros Días PDFNico LMBelum ada peringkat

- Espiritualidad Cósmica AndinaDokumen4 halamanEspiritualidad Cósmica AndinaNico LMBelum ada peringkat

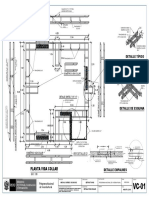

- Viga Collar D-01Dokumen1 halamanViga Collar D-01Nico LMBelum ada peringkat

- Espiritualidad Andina PDFDokumen6 halamanEspiritualidad Andina PDFNico LMBelum ada peringkat

- Espiritualidad Andina PDFDokumen6 halamanEspiritualidad Andina PDFNico LMBelum ada peringkat

- Distrito de OrurilloDokumen3 halamanDistrito de OrurilloNico LMBelum ada peringkat

- Arquitectura EfímeraDokumen3 halamanArquitectura EfímeraNico LMBelum ada peringkat

- Arquitectura MinimalistaDokumen8 halamanArquitectura MinimalistaNico LMBelum ada peringkat

- AlboradaDokumen2 halamanAlboradaNico LMBelum ada peringkat

- Provincia de MohoDokumen2 halamanProvincia de MohoNico LMBelum ada peringkat

- Taquile PDFDokumen3 halamanTaquile PDFNico LMBelum ada peringkat

- Historia Del Distrito de JuliDokumen3 halamanHistoria Del Distrito de JuliNico LM100% (1)

- Distrito de CabanillasDokumen3 halamanDistrito de CabanillasNico LM100% (1)

- Nivel Productivo de La Faja Petrolífera Del OrinocoDokumen16 halamanNivel Productivo de La Faja Petrolífera Del OrinocoJenny BermudezBelum ada peringkat

- Proceso de Endulzamiento Del Gas Natural Con Amina en La Planta TacoboDokumen41 halamanProceso de Endulzamiento Del Gas Natural Con Amina en La Planta Tacoboluis alfredoBelum ada peringkat

- CoizacionDokumen22 halamanCoizacionAlex Alfredo Rodriguez GarciaBelum ada peringkat

- Tratamiento de Gas (Proceso Criogenico)Dokumen6 halamanTratamiento de Gas (Proceso Criogenico)Nestor RodasBelum ada peringkat

- Ensayo PdvsaDokumen3 halamanEnsayo PdvsaYusley Vivas de Osuna100% (1)

- 1 Protocolo Tesis PolvorinDokumen28 halaman1 Protocolo Tesis PolvorinRaul Alberto Flores Padilla100% (1)

- 07 - Manejo Inadecuado de Los Recursos Naturales Mineria, Cuerpos de Agua, Petroleo.Dokumen30 halaman07 - Manejo Inadecuado de Los Recursos Naturales Mineria, Cuerpos de Agua, Petroleo.juan38% (8)

- Manual QMAXDokumen235 halamanManual QMAXMauro HinoBelum ada peringkat

- ProyectoDokumen13 halamanProyectomayatefyBelum ada peringkat

- Relaciones EstequiometricasDokumen10 halamanRelaciones EstequiometricasEduardo Verastegui BorjaBelum ada peringkat

- A A A A AaaaaaaaaaaaaaaDokumen63 halamanA A A A AaaaaaaaaaaaaaaJason SmithBelum ada peringkat

- 7) AcetilenoDokumen3 halaman7) AcetilenoleumascossioBelum ada peringkat

- Faja Petrolífera Del OrinocoDokumen16 halamanFaja Petrolífera Del OrinocoDexter_00Belum ada peringkat

- Hoja de Trabajo No. 1Dokumen11 halamanHoja de Trabajo No. 1Gamaliel Sagûì DelgadoBelum ada peringkat

- Clasificacion de Modos y Medios Según La CargaDokumen4 halamanClasificacion de Modos y Medios Según La CargaDanu SanJuan ArevaLoBelum ada peringkat

- Calculo de Un Sistema Fotovoltaico Autonomo V 2 PDFDokumen10 halamanCalculo de Un Sistema Fotovoltaico Autonomo V 2 PDFJuan Bravo100% (1)

- Trabajo EstrategiaAhorroEnergía RafDokumen6 halamanTrabajo EstrategiaAhorroEnergía RafRafael Tarifa PachecoBelum ada peringkat

- Manual para Cagar en Casas AjenasDokumen4 halamanManual para Cagar en Casas AjenasAntoni AranaBelum ada peringkat

- Tamices MolecularesDokumen10 halamanTamices MolecularesJose David CastroBelum ada peringkat

- Procedimiento Escrito de Trabajo Seguro-DesorcionDokumen3 halamanProcedimiento Escrito de Trabajo Seguro-DesorcionFranklin Serafin Mamani MamaniBelum ada peringkat

- Combustible Dos Tiempos Norma INEN 2223Dokumen6 halamanCombustible Dos Tiempos Norma INEN 2223ecjvi1Belum ada peringkat

- Manual Main DigitDokumen28 halamanManual Main DigitJulian CorreaBelum ada peringkat

- Practica Nº1, ModificadoDokumen19 halamanPractica Nº1, ModificadoNelson Rodrigo Chino67% (6)

- UNIGASDokumen12 halamanUNIGASHane CabreraBelum ada peringkat

- Shale GAS BoliviaDokumen23 halamanShale GAS Boliviaembrujao0% (1)

- Apuntes de Comercializacion de HidrocarburosDokumen27 halamanApuntes de Comercializacion de Hidrocarburosaviador49Belum ada peringkat

- Plantas de Generación Térmica en PerúDokumen30 halamanPlantas de Generación Térmica en PerúEndry Rodriguez Paredes100% (1)

- Manual Instalacion Geomembranas OkDokumen36 halamanManual Instalacion Geomembranas OkhmvlrckhBelum ada peringkat

- Une 60210 2018Dokumen25 halamanUne 60210 2018joaoferreiraprf100% (2)

- Aplicaciones de La Estequiometría en La IndustriaDokumen6 halamanAplicaciones de La Estequiometría en La IndustriaMario Rangel100% (1)