Tipos de Moldes Listazooooo

Diunggah oleh

Jorge CamposDeskripsi Asli:

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Tipos de Moldes Listazooooo

Diunggah oleh

Jorge CamposHak Cipta:

Format Tersedia

MODELOS DE MOLDES

CLASES DE MOLDES Para la obtencin de piezas de plstico reforzado se necesita disponer de un molde. Un molde que dependiendo de lo complejo de la pieza puede ser simple o sofisticado, constituido por varios pequeos moldes. Atendiendo a una clasificacin acerca de cual superficie debe ser la de acabado superficial, los moldes para materiales compuestos se dividen en dos grandes grupos, independientes del nmero de unidades a producir. Moldes machos Moldes hembras

La eleccin del tipo de molde depender de que zona de la pieza sea la que debe recibir buen acabado. Los moldes machos se distinguen por reproducir superficies lisas en su cara interior, en tanto los moldes hembras, producen superficies pulidas en la cara exterior . Desde el punto de vista econmico, los moldes machos resultan mas econmicos ya que el modelo natural se utiliza como molde. Atendiendo a una clasificacin acerca de numero de unidades a producir, podemos clasificar a los moldes en : Moldes para una solo unidad (one-off) Moldes para bajas y medias producciones. Moldes para altas producciones.

Entre todos ellos, la diferencia fundamentalmente se encuentra en la calidad del diseo del molde, y en los materiales utilizados en su construccin. Los materiales de construccin son los mas diversos, como madera, plastilina, yeso, arcilla, metal, etc. Y se seleccionan de acuerdo a un criterio econmico y de rapidez de construccin. TIPOS DE MOLDE Hay moldes rgidos y flexibles; los moldes dependen de la forma de la pieza a seriar, determinado por el grado de complejidad de los detalles y la simetra de esta, siendo importante facilitar el desmolde que debe ser lo ms preciso posible;

hay moldes de una pieza, dos piezas o hasta cinco o ms si fuera necesario. Generalmente, un molde flexible (ltex) se monta con un contra-molde rgido o madre que sujete la forma evitando su deformacin (yeso). La ventaja de los moldes flexibles es permitir su desmolde con ms delicadeza, procurando un mejor resultado de la pieza; adems, es ms liviano y duradero.

MOLDES DE ARENA EN VERDE.- Es el mtodo ms comn que consiste en la formacin del molde con arena hmeda, usada en ambos procedimientos. La llamada arena verde es simplemente arena que no se ha curado, es decir, que no se ha endurecido por horneado.

MOLDES CON CAPA SECA.- Dos mtodos son generalmente usados en la preparacin de moldes con capa seca. En uno la arena alrededor del modelo a una profundidad aproximada de 10 mm se mezcla con un compuesto de tal manera que se seca y se obtiene una superficie dura en el molde. El otro mtodo es hacer el molde entero de arena verde y luego cubrir su superficie con un rociador de tal manera que se endurezca la arena cuando el calor es aplicado.

MOLDES CON ARENA SECA.- Estos moldes son hechos enteramente de arena comn de moldeo mezclada con un material aditivo similar al que se emplea en el mtodo anterior. Los moldes deben ser cocados totalmente antes de usarse, siendo las cajas de metal. Los moldes de arena seca mantienen esta forma cuando son vaciados y estn libres de turbulencias de gas debidas a la humedad.

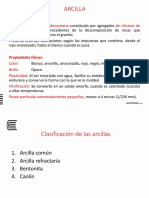

MOLDES DE ARCILLA.- Los moldes de arcilla se usan para trabajos grandes. Primero se construye el molde con ladrillo o grandes partes de hierro. Luego, todas estas partes se emplastecen con una capa de mortero de arcilla, la forma del molde se empieza a obtener con una terraja o esqueleto del modelo.

MOLDES FURNICO.- El proceso es bueno para la fabricacin de moldes usando modelos y corazones desechables. La arena seca de grano agudo se mezcla con cido fosfrico el cual acta como un acelerador. La resina furnica es agregada y se mezcla de forma continua el tiempo suficiente para distribuir la resina. El material de arena empieza a endurecerse casi de inmediato al aire, pero el tiempo demora lo suficiente para permitir el moldeo. El material usualmente se endurece de una a dos horas, tiempo suficiente para permitir alojar los corazones y que puedan ser removidos en el molde.

MOLDES DE CO2.- En este proceso la arena limpia se mezcla con silicato de sodio y es apisonada alrededor del modelo. Cuando el gas de CO2 es alimentado a presin en el molde, la arena mezclada se endurece. Piezas de fundicin lisas y de forma intrincada se pueden obtener por este mtodo, aunque el proceso fue desarrollado originalmente para la fabricacin de corazones.

MOLDES DE METAL.- Los moldes de metal se usan principalmente en fundicin en matriz de aleaciones de bajo punto de fusin. Las piezas de fundicin se obtienen de formas exactas con una superficie fina, esto elimina mucho trabajo de maquinado.

MOLDES ESPECIALES.- Plstico, cemento, papel, yeso, madera y hule todos estos son materiales usados en moldes para aplicaciones particulares.

TIPOS DE MOLDEO

MOLDEO EN ARENA VERDE.- La arena verde es una mezcla de arena de slice, arcilla, humedad y otros aditivos. Este moldeo consiste en la elaboracin del molde con arena hmeda y colada directa del metal fundido. Es el mtodo ms empleado en la actualidad, con todo tipo de metales, y para piezas de tamao pequeo y medio. No es adecuado para piezas grandes o de geometras complejas, ni para obtener buenos acabados superficiales o tolerancias reducidas.

MOLDEO EN ARENA QUMICO.- Consiste en la elaboracin del molde con arena preparada con una mezcla de resinas, el fraguado de estas resinas puede ser por un tercer componente liquido gaseoso, por autofraguado. De este modo se incrementa la rigidez del molde, lo que permite fundir piezas de mayor tamao y mejor acabado superficial.

MOLDEO EN ARENA SECA.- La arena seca es una mezcla de arena de slice seca, fijada con otros materiales que no sea la arcilla usando adhesivos de curado rpido. Antes de la colada, el molde se seca a elevada temperatura (entre 200 y 300C). De este modo se incrementa la rigidez del molde, lo que permite fundir piezas de mayor tamao, geometras ms complejas y con mayor precisin dimensional y mejor acabado superficial.

MOLDEO MECNICO.- Consiste en la automatizacin del moldeo en arena verde. La generacin del molde mediante prensas mecnicas o hidrulicas, permite obtener moldes densos y resistentes que subsanan las deficiencias del moldeo tradicional en arena verde. Se distingue: moldeo horizontal. A finales de los aos 50 los sistemas de pistones alimentados hidrulicamente fueron usados para la compactacin de la arena en los moldes. Estos mtodos proporcionaban mayor estabilidad y precisin en los moldes. A finales de los aos '60 se desarroll la compactacin de los moldes con aire a presin lanzado sobre el molde de arena precompactado. La mayor desventaja de estos sistemas es la gran cantidad de piezas de repuesto que se consumen debido a la multitud de partes mviles, adems de la produccin limitada unos 90-120 moldes por hora.

moldeo vertical. En 1962 la compaa danesa Dansk Industri Syndikat (DISA) implement una ingeniosa idea de moldeo sin caja aplicando verticalmente presin. Las primeras lneas de este tipo podran producir 240 moldes por hora y hoy en da las ms modernas llegan a unos 550 moldes por hora. Aparte de la alta productividad, de los bajos requerimientos de mano de obra y de las precisiones en las dimensiones, este mtodo es muy eficiente.

MOLDEO EN ARENA MATCHPLATE.- Este mtodo fue desarrollado y patentado en 1910. Sin embargo, no fue hasta principio de los aos '60 cuando la compaa americana Hunter Automated Machinery Corporation lanz su primera lnea basada en esta tecnologa. El mtodo es similar al mtodo vertical. El principal proveedor es DISA y actualmente este mtodo es ampliamente utilizado, particularmente en Estados Unidos, China y la India. Una gran ventaja e

s el bajo precio de los modelos, facilidad para cambiar las piezas de los moldes y adems, la idoneidad para la fabricacin de series cortas de piezas en la fundicin.

MOLDEO A LA CERA PERDIDA O MICROFUSIN.- En este caso, el modelo se fabrica en cera o plstico. Una vez obtenido, se recubre de una serie de dos capas, la primera de un material que garantice un buen acabado superficial, y la segunda de un material refractario que proporciones rigidez al conjunto. Una vez que se ha completado el molde, se calienta para endurecer el recubrimiento y derretir la cera o el plstico para extraerla del molde en el que se verter posteriormente el metal fundido. Tolerancias en los modelos En el diseo de los modelos que se utilizan para construir un molde es necesario tener en consideracin varias tolerancias. 1. Tolerancia para la contraccin. Se debe tener en consideracin que un material al enfriarse se contrae dependiendo del tipo de metal que se est utilizando, por lo que los modelos debern ser ms grandes que las medidas finales que se esperan obtener. 2. Tolerancia para la extraccin. Cuando se tiene un modelo que se va a remover es necesario agrandar las superficies por las que se deslizar, al fabricar estas superficies se deben considerar en sus dimensiones la holgura por extraccin. 3. Tolerancia por acabado. Cuando una pieza es fabricada en necesario realizar algn trabajo de acabado o terminado de las superficies generadas, esto se logra puliendo o quitando algn material de las piezas producidas por lo que se debe considerar en el modelo esta rebaja de material. 4. Tolerancia de distorsin. Cuando una pieza es de superficie irregular su enfriamiento tambin es irregular y por ello su contraccin es irregular generando la distorsin de la pieza, estos efectos debern ser tomados en consideracin en el diseo de los modelos. 5. Golpeteo. En algunas ocasiones se golpean los modelos para ser extrados de los moldes, accin que genera la modificacin de las dimensiones finales de las piezas obtenidas, estas pequeas modificaciones deben ser tomadas en consideracin en la fabricacin de los modelos

Anda mungkin juga menyukai

- Pastas, morteros, adhesivos y hormigones. EOCB0209Dari EverandPastas, morteros, adhesivos y hormigones. EOCB0209Belum ada peringkat

- Fundicion WordDokumen7 halamanFundicion Wordedu_araujo17Belum ada peringkat

- Pastas, morteros, adhesivos y hormigones. EOCB0208Dari EverandPastas, morteros, adhesivos y hormigones. EOCB0208Belum ada peringkat

- FundiciónDokumen137 halamanFundiciónCesar Augusto Blandon GarciaBelum ada peringkat

- Pastas, morteros, adhesivos y hormigones. IEXD0409Dari EverandPastas, morteros, adhesivos y hormigones. IEXD0409Belum ada peringkat

- Procesos de FundiciónDokumen14 halamanProcesos de FundiciónCAFECHINOBelum ada peringkat

- Acabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Dari EverandAcabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Penilaian: 2 dari 5 bintang2/5 (1)

- Procesos de Manufactura FundicionDokumen3 halamanProcesos de Manufactura FundicionRaamses Aaguilar TorresBelum ada peringkat

- Apomazado y pulido de piedra natural. IEXD0108Dari EverandApomazado y pulido de piedra natural. IEXD0108Belum ada peringkat

- TECNOLOGIA DE MATERIALES-fundicionDokumen10 halamanTECNOLOGIA DE MATERIALES-fundicionStefanni Marisol Irrazábal LeguizamónBelum ada peringkat

- Jose Bejarano Delfin - Actividad 3Dokumen27 halamanJose Bejarano Delfin - Actividad 3Jose Bejarano DelfinBelum ada peringkat

- FundiciónDokumen6 halamanFundiciónYehezqui-el SaucedoBelum ada peringkat

- Procesos de FundicionDokumen4 halamanProcesos de FundicionAlejandra mBelum ada peringkat

- Fundiciones ApuntesDokumen12 halamanFundiciones ApuntesGUILLERMO HDZBelum ada peringkat

- Procesos Fab U2Dokumen9 halamanProcesos Fab U2StevenBelum ada peringkat

- Tema 3 Introduccion A Los Procesos de FundicionDokumen9 halamanTema 3 Introduccion A Los Procesos de FundicionMiguel ÁvilaBelum ada peringkat

- Tipos de MoldeoDokumen18 halamanTipos de MoldeoJAGC501Belum ada peringkat

- Calculos de La Mazarota y Bebederos ImportanteDokumen24 halamanCalculos de La Mazarota y Bebederos ImportantePau Lita100% (1)

- Fundición ModernaDokumen5 halamanFundición Modernaleg2345Belum ada peringkat

- 2.11 ManufacturaDokumen2 halaman2.11 Manufacturadanelly rodriguezBelum ada peringkat

- Procesos de FundiciónDokumen70 halamanProcesos de FundiciónGeovanni NicasioBelum ada peringkat

- Cuestionario 11procesos de La Fundicion DemetalesDokumen26 halamanCuestionario 11procesos de La Fundicion Demetalesstephany andrea57% (7)

- Modeleria y FundiciónDokumen9 halamanModeleria y FundiciónJared CruzBelum ada peringkat

- 2.3 Diseño y Conformacion de MoldesDokumen19 halaman2.3 Diseño y Conformacion de MoldesJonathan Talamantes67% (3)

- Tema 11Dokumen7 halamanTema 11Jaime BermejoBelum ada peringkat

- FundicionDokumen13 halamanFundicionAlvaro RodriguezBelum ada peringkat

- Preguntas de Repaso Capitulo 11Dokumen7 halamanPreguntas de Repaso Capitulo 11tortugon00733% (3)

- Diseño de Pieza TerminadoDokumen13 halamanDiseño de Pieza TerminadoJesus GuaiquireBelum ada peringkat

- PM P2 D4 G6 CuestionarioDokumen8 halamanPM P2 D4 G6 CuestionarioAngel AraujoBelum ada peringkat

- 1Dokumen12 halaman1Carolina LopezBelum ada peringkat

- Procesos de FundicionDokumen5 halamanProcesos de FundicionholaBelum ada peringkat

- Vaciado en ArenaDokumen37 halamanVaciado en ArenaClaudia CornejoBelum ada peringkat

- Metales Punto de FusionDokumen5 halamanMetales Punto de FusionJuan Sebastián Nuñez MoralesBelum ada peringkat

- Proceso Sin Desprendimiento de Viruta.Dokumen15 halamanProceso Sin Desprendimiento de Viruta.Heriberto Granados OchoaBelum ada peringkat

- Calculos de La Mazarota y Bebederos ImportanteDokumen24 halamanCalculos de La Mazarota y Bebederos ImportantePaola RevolloBelum ada peringkat

- Historia y Evolución de La MatriceríaDokumen13 halamanHistoria y Evolución de La Matriceríapeep0% (1)

- Diseño y Fabricasion de Modelos Material de Fabricacion de ModelosDokumen40 halamanDiseño y Fabricasion de Modelos Material de Fabricacion de ModelosStefhany Palomino ParedesBelum ada peringkat

- P3 EJM (ArenaVerde)Dokumen12 halamanP3 EJM (ArenaVerde)Emmanuel JimenezBelum ada peringkat

- FUNDICIONDokumen46 halamanFUNDICIONJhon MacedoBelum ada peringkat

- En Los Años 4000 y 3000 ADokumen13 halamanEn Los Años 4000 y 3000 AERIKA JHEIMY JESUS GARCIABelum ada peringkat

- FUNDICION Moldes Permanentes y DesechablesDokumen11 halamanFUNDICION Moldes Permanentes y DesechablesArmando QuezBelum ada peringkat

- Procesos de Fundicion de MetalesDokumen17 halamanProcesos de Fundicion de MetalesBanBán GarciaBelum ada peringkat

- Fundicion EstudiarDokumen29 halamanFundicion EstudiarXabeli MacfBelum ada peringkat

- Procesos de FundiciónDokumen54 halamanProcesos de FundiciónRodolfo Augusto Guerrero ReyesBelum ada peringkat

- Consulta FundicionDokumen6 halamanConsulta FundicionMarcelo Javier Lucas CalderonBelum ada peringkat

- Fundicion en ArenaDokumen24 halamanFundicion en Arenaerik_tlvBelum ada peringkat

- Procesos de MoldeadoDokumen6 halamanProcesos de MoldeadoValentín VeintemillaBelum ada peringkat

- Método de Moldeo Por Arena TradicionalDokumen9 halamanMétodo de Moldeo Por Arena TradicionalJose ZhawBelum ada peringkat

- 2da ClaseDokumen10 halaman2da Clasejose david magrini lugoBelum ada peringkat

- Unidad 2Dokumen85 halamanUnidad 2Emilia garcíaBelum ada peringkat

- L17-Fabricación Por FundiciónDokumen42 halamanL17-Fabricación Por FundiciónOriol Mancilla VillanuevaBelum ada peringkat

- Proceso de Fundición en Moldes de ArenaDokumen7 halamanProceso de Fundición en Moldes de ArenaSaul RuvalcabaBelum ada peringkat

- Moldeo en CáscaraDokumen11 halamanMoldeo en CáscaraShirley Tenorio Oblitas100% (2)

- Unidad 2 de Procesos de Manufactura PDFDokumen17 halamanUnidad 2 de Procesos de Manufactura PDFMarta VazquezBelum ada peringkat

- Cuestionario 11Dokumen17 halamanCuestionario 11Franz GuzmanBelum ada peringkat

- Arenas de Moldeo y NoyeriaDokumen5 halamanArenas de Moldeo y NoyeriaManuel ArenasBelum ada peringkat

- Resumen Procesos de FundicionDokumen9 halamanResumen Procesos de FundicionLeonardo Cano VazquezBelum ada peringkat

- Procesos de FundicionDokumen8 halamanProcesos de FundicionGaby MontemayorBelum ada peringkat

- Sesión #11.analisis de La Técnica de Moldeo y Proceso de Fundición.Dokumen19 halamanSesión #11.analisis de La Técnica de Moldeo y Proceso de Fundición.alberto rivas blasBelum ada peringkat

- Moldeo en Arena VerdeDokumen7 halamanMoldeo en Arena VerdeLuis Romero100% (1)

- Introducción GeotecniaDokumen6 halamanIntroducción GeotecniaJorge CamposBelum ada peringkat

- Cemento PorlandDokumen11 halamanCemento PorlandSQR06Belum ada peringkat

- Los Frenos de Un Carro Son Aplicados Cuando Este Se Mueve A 100kmDokumen6 halamanLos Frenos de Un Carro Son Aplicados Cuando Este Se Mueve A 100kmJorge CamposBelum ada peringkat

- Elaboracion Del CementoDokumen16 halamanElaboracion Del CementoJorge CamposBelum ada peringkat

- 10 Ejemplos de ÉticaDokumen2 halaman10 Ejemplos de ÉticaJorge CamposBelum ada peringkat

- Elaboracion Del CementoDokumen16 halamanElaboracion Del CementoJorge CamposBelum ada peringkat

- Introducción GeotecniaDokumen6 halamanIntroducción GeotecniaJorge CamposBelum ada peringkat

- Erosion ImprimirDokumen4 halamanErosion ImprimirJorge CamposBelum ada peringkat

- 10 Ejemplos de ÉticaDokumen3 halaman10 Ejemplos de ÉticaKatizitawh SolorzanoBelum ada peringkat

- Ejercicios 7 SemanaDokumen2 halamanEjercicios 7 SemanaJorge Campos0% (1)

- Caratula CivilDokumen1 halamanCaratula CivilJorge CamposBelum ada peringkat

- Para EmpezarDokumen6 halamanPara EmpezarJorge CamposBelum ada peringkat

- Erosion ImprimirDokumen19 halamanErosion ImprimirJorge CamposBelum ada peringkat

- OracionesDokumen1 halamanOracionesJorge CamposBelum ada peringkat

- Incentivos SalarialesDokumen7 halamanIncentivos SalarialesJorge Campos100% (1)

- 10 Ejemplos de ÉticaDokumen18 halaman10 Ejemplos de ÉticaJorge CamposBelum ada peringkat

- Evaluación Del TrabajadorDokumen15 halamanEvaluación Del TrabajadorJorge CamposBelum ada peringkat

- 10 Ejemplos de ÉticaDokumen3 halaman10 Ejemplos de ÉticaKatizitawh SolorzanoBelum ada peringkat

- Incentivos Laborales y PlanDokumen8 halamanIncentivos Laborales y PlanFrank David Perez Hoyos100% (1)

- HidraulicaDokumen6 halamanHidraulicaJorge CamposBelum ada peringkat

- Ingeniería GeotécnicaDokumen3 halamanIngeniería GeotécnicaJorge CamposBelum ada peringkat

- Sistemas de Incentivos Salariales 1tefyDokumen27 halamanSistemas de Incentivos Salariales 1tefyJorge CamposBelum ada peringkat

- Erosion ImprimirDokumen4 halamanErosion ImprimirJorge CamposBelum ada peringkat

- 10 Ejemplos de ÉticaDokumen3 halaman10 Ejemplos de ÉticaKatizitawh SolorzanoBelum ada peringkat

- Avance PuenteDokumen12 halamanAvance PuenteJorge CamposBelum ada peringkat

- Evaluación Del TrabajadorDokumen10 halamanEvaluación Del TrabajadorJorge CamposBelum ada peringkat

- Evaluación Del TrabajadorDokumen15 halamanEvaluación Del TrabajadorJorge CamposBelum ada peringkat

- Clases de Funciones - OfimaticaDokumen1 halamanClases de Funciones - OfimaticaJorge CamposBelum ada peringkat

- Evaluación Del TrabajadorDokumen10 halamanEvaluación Del TrabajadorJorge CamposBelum ada peringkat

- Immanuel KantDokumen20 halamanImmanuel KantJorge CamposBelum ada peringkat

- MaterialesDokumen16 halamanMaterialesMARIA JOSE AQUIMA HUAYPUNA100% (1)

- AnexoxDokumen2 halamanAnexoxMich HuaynocaBelum ada peringkat

- FontaneriaDokumen16 halamanFontaneriaJavier Rodriguez MoranBelum ada peringkat

- Sesión 2Dokumen23 halamanSesión 2Miguel Angel Ayaque CunyasBelum ada peringkat

- Manual de Instalacion de InterioresDokumen254 halamanManual de Instalacion de Interioresmiguel angel soto agama100% (3)

- Componentes Del Aire AcondicionadoDokumen20 halamanComponentes Del Aire AcondicionadoDlac DlacBelum ada peringkat

- Instalaciones2 TSUDokumen17 halamanInstalaciones2 TSULuis Ernesto LealBelum ada peringkat

- Tratamientos Térmicos IIDokumen21 halamanTratamientos Térmicos IILudmila VasquezBelum ada peringkat

- Informe 4Dokumen90 halamanInforme 4Luis Zapata ValdiviezoBelum ada peringkat

- Previo 8 Lem 1Dokumen7 halamanPrevio 8 Lem 1Jose Emmanuel ChemaBelum ada peringkat

- Descripción:: Propiedades Mecanicas F R A % KG/MM KG/MMDokumen3 halamanDescripción:: Propiedades Mecanicas F R A % KG/MM KG/MMEdward Ceron TorresBelum ada peringkat

- T - 10 Cálculo de Las Cargas Térmicas para Un Tunel de Enfriamient1Dokumen12 halamanT - 10 Cálculo de Las Cargas Térmicas para Un Tunel de Enfriamient1Richart QuispeBelum ada peringkat

- Dosificación y Presupuestación de Losas MacizasDokumen17 halamanDosificación y Presupuestación de Losas MacizasHoward AlemanBelum ada peringkat

- Portafolio Cyrgo 2018Dokumen12 halamanPortafolio Cyrgo 2018rabacet23Belum ada peringkat

- NCh1914-1-1984 Prevención de Incendios en Edificios - Ensayo de Reacción Al Fuego - Parte 1 Determinación de La No Combustibilidad de Materiales de Construcción PDFDokumen17 halamanNCh1914-1-1984 Prevención de Incendios en Edificios - Ensayo de Reacción Al Fuego - Parte 1 Determinación de La No Combustibilidad de Materiales de Construcción PDFCristian Benavides100% (1)

- Mh444-Manhole 4X4X4 Fundicion DuctilDokumen1 halamanMh444-Manhole 4X4X4 Fundicion DuctilZEUS JONATHAN DEL ANGELBelum ada peringkat

- Informe FDokumen10 halamanInforme FMarlonBelum ada peringkat

- Catalogo Industrial ScheminDokumen26 halamanCatalogo Industrial ScheminGandhi PalominoBelum ada peringkat

- Informe Mensual de DiciembreDokumen70 halamanInforme Mensual de DiciembrePaolo Cesar Arcondo AzurínBelum ada peringkat

- 1 Modulo de Elasticidad - Pablo Barrientos CossioDokumen7 halaman1 Modulo de Elasticidad - Pablo Barrientos CossioPABLO VICENTE BARRIENTOS COSSIOBelum ada peringkat

- Cto Serie RLCDokumen8 halamanCto Serie RLCMontes Villarauz CarlosBelum ada peringkat

- Berkeley ..Dokumen132 halamanBerkeley ..Jordy Cuello Cristino100% (1)

- Ensayo de CompresiónDokumen9 halamanEnsayo de CompresiónESAU JOEL BANCES SANTISTEBANBelum ada peringkat

- Ctps Et 004 Criterios Aceptacion Materiales Nacional e ImportadoDokumen11 halamanCtps Et 004 Criterios Aceptacion Materiales Nacional e ImportadoedwinBelum ada peringkat

- Adoquines de Hormigon - CeveDokumen2 halamanAdoquines de Hormigon - Cevecayu8138Belum ada peringkat

- Calculo de Cargas 1Dokumen1 halamanCalculo de Cargas 1Lucero Stefanny Espinoza RojasBelum ada peringkat

- Especificaciones de Acero de RefuerzoDokumen20 halamanEspecificaciones de Acero de RefuerzoAlanBelum ada peringkat

- 13.03.01. PLANO INSTALACIONES ELECTRICAS BOLETERIA-Layout1 PDFDokumen1 halaman13.03.01. PLANO INSTALACIONES ELECTRICAS BOLETERIA-Layout1 PDFPabel Condori RomeroBelum ada peringkat

- Norma de BaharequeDokumen6 halamanNorma de BaharequeJhoan Leandro Taborda Gonzalez100% (1)

- 5 Método de comprobación mediante tablas 5.1 Generalidades: + = f A Δa a f A aDokumen8 halaman5 Método de comprobación mediante tablas 5.1 Generalidades: + = f A Δa a f A aAndreuBelum ada peringkat