Aceros Cesvimap

Diunggah oleh

ÁlvaroJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Aceros Cesvimap

Diunggah oleh

ÁlvaroHak Cipta:

Format Tersedia

Para la utilizacin de los materiales de la carrocera de un coche, hay que seleccionarlos teniendo en cuenta factores tales como prestaciones,

duracin proceso de fabricacin, disponibilidad de material, fiabilidad, etc., compatibilizando todo ello en un mnimo coste y un peso adecuado. Las exigencias varan segn la funcin de dicho componente: - Pieza estructural: Funcionalidad y seguridad. - Pieza cosmtica: No afecta demasiado a funcionalidad y seguridad. La geometra est definida por: - Funcin - Entorno o conjunto del que forma parte. La seleccin de materialse hace mediante el anlisisde lo anterior. Una vez definido el componente y seleccionado, se le protege del medio ambiente mediante recubrimientos orgnicos, cincados, fosfatados, pinturas, etc. Luego se valida mediante ensayos. El comportamiento del material en la conformacin y fabricacin as como en todo el proceso posterior (mnipulacin, reparacin) estar marcado por sus propiedades fsicas y mecnicas: - Maleabilidad: Cualidad de un metal de reducirse en lminas finas, dobladas o deformadas por choque o presin en ciente o en frio. - Tenacidad: Resistencia a la rotura que oponen los materiales a los esfuerzos cuya aplicacin es progresiva. - Dureza: Resistencia que opne un cuerpo adejarse penetrar por otro bajo la accin de una fuerza. - Resistencia: Resistencia que oponenlos materiales a la aplicacin de esfuerzos bruscos y a los choques. Es lo contrario a la fragilidad. - Elasticidad: Propiedad que tienen los materiales de deformarse por accin de una fuerza y de recobrar su forma inicial cuando deja de obrar dicha fuerza. - Alargamiento: Es la deformacin permanente que se produce en un metal cuando el esfuerzo aplicado sobre el sobrepasa la carga de su lmite elstico. Se expresa en porcentaje. - Ductilidad: Es la propiedaddel material de poder ser trabajado sin que se produzcan cambios en su estructura, o grietas. - Fusibilidad: Propiedad que caracteriza a ciertos materiales de pasar co mayor o menor rapidez del estado slido al liquido por efecto del calor. - Conductividad: Propiedad de los cuerpos que consiste en transmitir con mayor o mebor facilidad el calor o la corriente elctrica. ACERO. Es una aleacin entre hieffo y carbono con un contenido de carbono relativamente bajo, rara vez supera el 1,76%.

Circunstancias de que sea el material empleado en la fabricacin de carroceras: - Disponibilidad de materias primas. - Proceso de obtencin relativamente econmico. - Propiedades mecnicas y tecnolgicas adecuadas tanto a las necesidades estructurales como a los requerimientos tcnicos que los procesos de conformacin y ensamblaje imponen. - Gran desarrollo detodos los procesos tecnolgicos de produccin de este material. Esto disminuye los costes y permite la produccin en grandes series. Tipos de acero. - Acero convencional. Tiene un contenido normalmente inferior al 0.20%, es de grano fino, se llama acero suave o dulce y se emplea en la fabricacin de paneles de carrocera. Es ductil, permite obtener piezas con formas ms o menos complejas presentando un aspecto liso y libre de rayas, rugosidades o fisuras por embuticin. Es facilmente soldable. La chapa fina para la construccin de carrocerasse caracteriza por una excelente calidad superficial. Se suministra con dos acabados: - Acabado superficial normal. Son admisibles algunos defector como poros ligeras rayas, pequeas marcas o leves coloraciones que no afecten a la conformidad o adherencia de los recubrimientos superficiales. - Acabado superficial semibrillante. La cara de mejor aspecto estar prcticamente libre de defectos y no debe afectar al aspesto uniforme de una pintura de calidad o un acabado electrnico. La otra cara tendr, al menos, el aspecto del acabado anterior. Tcnicas de transformacin. Es la embuticin. Es un proceso de conformacin por deformacin plstica,por medio del cual una forma plana con superficie desarrollable se transforma en un cuerpo hueco con superficie no desarrollable bajo la accion combinada del conjunto punzn embutidor matriz embutidora. Se suministra usualmente en forma de bobinas de chapa, o bien en formatos rectangulares de chapa ya cortados. En ambos casos, el material est temperado (con skin-pass) y aceitado por las dos caras para evitar la corrosin.

- Aceros de alto lmite elstico. Su desarrollo comenz a partir de la 1 Guerra Mundial, y consigui elevar el lmite elstico del acero convencional al carbono hasta 36 kilogramos milmetro cuadrado por trmino medio. Con estos aceros, los constructores de automviles consiguieron disminuir el peso, aumentando el rendimiento en el consumo de combustible y las prestaciones, sin disminuir la seguridad de los mismos. Se les conoce como aceros ALE y HSLA. Caractersticas. Las chapas fabricadas con aceros ALE deben reunir unas caractersticas especiales: - Poseer altas caractersticas mecnicas para que los valores de resistencia al choque ya a la penetracin esttica sean, como mnimo, iguales a las de los aceros de mayor grosor. - La resistencia al choque depende de su carga de rotura y del espesor; la resistencia a la penetracin esttica, del lmite elstico y del espesor. - Poseer en ciertos casos una embutibilidad elevada. - Tener una buena actitud a la soldadura, lo cual se consigue limitando el contenido de carbono en 0.2%. - Resistir adecuadamente las solicitaciones de fatiga. - Poder sufrir procesos tales como galvanizado en caliente, electrozincado, entre otros, con el fin de cumplir con un requerimiento importante para la industria del automovil: la resistencia a la corrosin. Clases de aceros ALE: - Aceros de doble fase. En ellos se ha conseguido una estructura ferrtica-martenstica (80-90% de ferrita poligonal, 10-20% de martensita y eventualmente restos de austenita retenida) por enfriamiento rpido, pero perfectamente controlado. Pueden contener peques cantidades de microaleantes tales como molibdeno y vanadio.

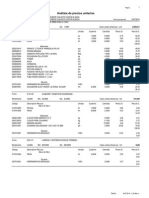

Composicin qumica (%). C 0.130 P 0.020 S 0.010 Al 0.030

Caractersticas mecnicas. - Lmite elstico: 36 48 kg/mm2 - Tensin de rotura: 60 80 kg/mm2 - Alargamiento: 22% Su resistencia es proporcional a la fraccin de martensita obtenida, limitada al 20%, para conservar una gran ductilidad. - Aceros microaleados. Son aceros de bajo contenido en carbono calmados al aluminio. Suelen llevar pequeas partes de niobio, vanadio o titanio. Los contenidos de fsforo, azufre e inclusiones deben ser bajos. Composicin qumica (%). C 0.10 Mn 0.20 a 0.80 Si 0.50 P S Al 0.020 a 0.080 Nb 0.010 a 0.060 V 0.010 a 0.080 Ti 0.010 a 0.120

0.030 0.030

Caractersticas mecnicas. - Lmite elstico: 28 46 kg/mm2 - Tensin de rotura: 37 65 kg/mm2 - Alargamiento: 15% 28% Sus caractersticas se deben a los procesos termomecnicos producidos duante la laminacin en caliente. - Aceros refosforados. Su endurecimiento se consigue por la utilizacin de elementos slidos como fsforo y silicio. Tambin puede llevar manganeso y niobio en aleacin.

Composicin qumica (%). C 0.1 P 0.1 Mn 0.20 a 0.80 Si 0.080

Caractersticas mecnicas. - Lmite elstico: 15 21 kg/mm2 - Tensin de rotura: 25 35 kg/mm2 - Alargamiento: 28% 34% El fsforo facilita la embuticin y contribuye a evitar la corrosin, pero dificulta los procesos de soldadura. Estos surgieron por la necesidad de mejorar las caractersticas de embuticin y el aspecto superficial. Transformacin y aplicaciones de los aceros de alto lmite elstico. Las piezas de este acero se forman mediante un proceso de embuticin similar al de los aceros convencionales. Estos aceros de alta resistencia se utilizan para largeros, traviesas, montantes, etc. Son costosos, dificiles de trabajar y de enderezar. Comportamiento ante una reparacin. Las caractersticas anteriormente mencionadas condicionarn el proceso de reparacin. Tras analizar varias reparaciones y ensayo sobre piezas y y probetas construidas en estos aceros se llega a la siguiente tabla: Tcnica/proceso Soldadura oxiacetilnica Soldadura MIG/MAG Soldadura TIG Deformacin en caliente Deformacin en frio Disminucin de resistencia 37.5% 8.5% 27.0% 22.0% 10.0%

Conclusiones a tener en cuenta para una buena reparacin y no mermar las propiedades del acero:

- Durante las operaciones de batido, los paneles de acero de alto lmite elstico tienen la tendencia a quedar cncavos. - Los estirajes de pequeas deformaciones se harn en frio y en pequeos intervalos. - Durante el estiraje se deber estirar algo ms de lo usual dependiendo del grado de concavidad. - Nunca se deber aplicar calor durante el estiraje. El acero podra perder sus propiedades. - Sustituir las piezas agrietadas o muy deformadas. - No soldar con soplete oxiacetilnico. - Soldar por puntos de resistencia o mediante soldadura de hilo en atmsfera controlada. ALUMINIO Es el elemento mas abundante en la naturaleza, despues del oxgeno y del silicio. Es el segundo material ms utilizado en la actualidad. En el automovil, le corresponde entre el 7 y el 11% del peso. Propiedades del aluminio. Diferencias con el acero. Las propiedades del aluminio van a condicionar su comportamiento frente a los tratamientos y tcnicas a los que ser preciso someterlo para recuperar su forma y caractersticas originales, as como para su sustitucin. TABLA CMPARATIVA ENTRE LAS PRINCIPALES PROPIEDADES DEL ACERO Y DEL ALUMINIO Acero Aluminio 2 Resistencia a la traccin (kg/mm ) 35-41 12 Lmite elstico (kg/mm2) 23 10 2 Mdulo de elasticidad (kg/mm ) 20000 7000 Alargamiento (%) 25-37 11 Dureza (HB) 50-67 15 2 0.13 0.02655 Resistencia elctrica especfica ( mm /m) Condutividad trmica (W/m K) 58 235 Coeficiente de dilatacin lineal (1/K) 0.000001 0.00000236 Resistencia. La menor resistencia del aluminio hace que la aplicacin de esfuerzos sobre l sea ms delicada que sobre el acero.

Elasticidad. La elasticidad del aluminio es menor que la del acero, por lo que tiene menor tendencia a recuperar su forma tras desaparecer la furza aplicada sobre el. Adems es mucho ms quebradizo. Dureza. El aluminio es mucho ms blando que el acero; por eso, el golpeteo directo directo sobre las herramientas de sufrir produce su estiramiento ms facilmente que en el caso del acero. Hay que tener cuidado al trabajar el aluminio con herramientas de acero. Conductividad trmica. El aluminio conduce hasta cuatro veces mejor el calor. Esto supone un inconveniente a la hora de soldar por calor. Resistencia elctrica. La resistencia opuesta por el aluminio al paso de la corriente elctrica es cinco veces menor que la opuesta por el acero. Esto condiciona la soldadura por puntos de fusin. Coeficiente de dilatacin lineal. Es el doble que el del acero. Si sufre un calentamiento excesivo e incontrolado puede dar lugar a deformaciones con ms facilidad que en el acero. Principales aleaciones del aluminio. Aleaciones no bonificables. No son tratables trmicamente como consecuencia de su reducido intervalo de solidificacin. Existen tres grupos: - Aluminio puro. Se obtiene por refinado, con purezas entre el 99 y el 99,9%. El resto son impurezas de Fe, Si, Cu y Zn. Suspropiedades mecnicas son inversamente proporcionales al grado de pureza. Tienen gran poder reflectante y muy buena resistencia ante la crrosin.

Aplicaciones: - Reflectores de elementos de iluminacin. - Anodizados de lujo. - Conductores elctricos. - Recipientes para productos qumicos. - Botes de bebidas, etc. - Aleaciones Al-Mn. Presentan gran conformabilidad y resistencia a la corrosin. La adicin de manganeso aumenta las propiedades mecnicas sin afectar a la estabilidad qumica. Debe de ser menor al 1,5%. Se emplea en piezas extruidas o laminadas que no requierande alta resistencia mecnica,como: - Embellecedores para la industria del automovil. - Tubos de riego. - Antenas de televisin, etc. - Aleaciones Al-Mg. Destacan por su buenaresistencia a la corrosin, superio que la del aluminio puro en ambiente marino. Tienen buena resistncia mecnica, conformabilidad y aptitud para el anodizado. Aplicaciones en el automovil: - Tubos para intercambiadores de calor (radiadores). - Elementos ornamentales. - Parbolas para faros y luminarias. - Refuerzos de carrocesa no visibles, a los cuales se les exige una capacidad de deformacin buena a causa de su complicada forma (mdulo resistente, etc). . Aadiendo solo 0.5% de magnesio se utiliza en la fabricacin de paneles exteriores de carrocera.

Aleaciones bonificables. Son tratables trmicamente, alcanzando su mxima resistencia por un tratamiento de puesta en solucion, temple y precipitacin. - Aleaciones AlSi-Mg. Presentan un buen comportamento general. Composiciones: Magnesio: 0,3% 1,5% Silicio: 0,2% 1,6% Manganeso: 0% 1% Cromo: 0% 0,35% - Aleaciones Al-Cu, Al-Cu-Mg. Su principal caracterstica es el aumento de la resistencia mecnica, que se consigue por endurecimiento trmico. El endurecimiento en frio o por calor depende de la composicin. Composicin: Cobre: 3,5% 5,5% + adiciones de silicio, manganeso y magnesio como impurezas. Magnesio: 0% 1,5% Su principal aplicacin en el automovil es en culatas y mbolos de motores de altas prestaciones. - Aleaciones Al-Zn-Mg, Al-Zn-Mg-Cu. Son las aleaciones que presentan las caractersticas mecnicas ms elevadas. Composicion: Cinc + Magnesio: 6% 7% Se emplea en piezas sometidas a grandes tensiones, como bielas. Tambin se emplea en paragolpes y sus refuerzos, sobre todo en amrica. Elaboracin del aluminio.

El aluminio y sus aleaciones se divide en dos grandes grupos, segn el procedimiento seguido para su transformacin: Aluminio para forja. - Embuticin. Es un proceso de conformacin por medio del cual una forma plana con superficie desarrollable se transforma en un cuerpo hueco con superficie no desarrollable bajo la accion combinada del conjunto punzn embutidor matriz embutidora. - Extrusin. Proceso de conformacin en el cual un disco o pastilla es obligado a fluir a travs de un hueco calibrado bajo la accin de un punzn, ajustndose a su geometra. As se fabrican barras, tubos y perfiles con distintas secciones geomtricas. Aluminio para moldeo. - Fundicin en coquilla. Se emplean moldes no destructibles en acero o fundicin. Estos moldes tienen unos costes muy caros y requieren un determinada demanda de piezas. Este prcedimiento es el adecuado para la fabricacin en serie de piezas media. - Fundicin inyectada. Es la forma ms econmica para la fabricacin en serie de piezas de pequeas a medianas dimensiones. El caldo se inyecta en el interior de los moldes. Esto permite obtener piezas con una gran exactitud de medidas, excelente calidad superficial y espesores de pared muy pequeos. El utillaje es caro, por eso se necesitan grandes series para que resulte econmico. MATERIALES PLSTICOS Con el nombre genrico de plsticos se suelen denominar todos aquellos compuestos de naturaleza orgnica que resultan facilmente deformables cuando son sometidos a una presin o temperatura, aunque no en todos los casos se comportan as, pues, debido a la inclusin de una serie de aditivos y refuerzos, se pueden conseguir materiales muy duros y compactos. En el automovil se emplea en paragolpes, tapacubos, guardabarros, embellecedores, guarnecidos y multitud de piezas del interior del habitculo.Un automovil actual debe el 10% de su peso, unos 120 kg, a estos materiales.

Algunos fabricantes lo utilizan tambien en aletas y caps. A pesar de esto y, aunque hay carroceras fabricadfas enteramente de estos materiales, necesitan del apoyo del acero para conseguir la rigidez y seguridad necesarias en estas estructuras. Ventajas de estas carroceras: - Buena y mejor resistencia a golpes de poca importancia en los que las de acero se abollan y estas vuelven a su forma original. - No son afectadas por la corrosin. - Son ms ligeras que las de acero. Inconvenientes: - Presentan menor resistencia a los golpes verdaderamente fuertes. - Como consecuencia de esta menor resistencia, necesitan un chasis de acero. - Existe peor adaptabilidad industrial del trabajo con plsticos estratificados que con acero, lo cual influye directamente sobre los costes. MTODOS DE UNIN Hay tres grandes grupos de unin: - Uniones amovibles. Permiten retrar de su emplazamiento las piezas que unen tantas veces como se considere necesario. - Uniones articuladas. Dejan cierta libertad de movimiento entre los elementos acoplados. - Uniones fijas. No permiten la separacin de los elementos unidos una vez ejecutada la misma. Para retirarlos sera preciso destruir el sistema de unin, causando daos a las piezas que estn unidas.

Anda mungkin juga menyukai

- Qué Es El Acero EstructuralDokumen27 halamanQué Es El Acero EstructuralAlan OrtegOnBelum ada peringkat

- Métodos de unión y desunión de elementos fijos estructurales. TMVL0309Dari EverandMétodos de unión y desunión de elementos fijos estructurales. TMVL0309Penilaian: 5 dari 5 bintang5/5 (1)

- Reparación de elementos metálicos. TMVL0309Dari EverandReparación de elementos metálicos. TMVL0309Penilaian: 5 dari 5 bintang5/5 (1)

- Proceso Constructivo de Un MuroDokumen18 halamanProceso Constructivo de Un MuroJuan Carlos Carranza Torres100% (1)

- Aluminio y Sus AleacionesDokumen13 halamanAluminio y Sus AleacionesSantiCámporaBelum ada peringkat

- Acero Al CarbonoDokumen7 halamanAcero Al CarbonobryanBelum ada peringkat

- Acero A-36Dokumen8 halamanAcero A-36gustavo hancco100% (1)

- El Tamaño de Partícula Del MineralDokumen14 halamanEl Tamaño de Partícula Del MineralyaniBelum ada peringkat

- Soldadura Acero HadfieldDokumen28 halamanSoldadura Acero Hadfieldcuisrobertito100% (1)

- Aceros Automocion PDFDokumen28 halamanAceros Automocion PDFÁlvaro83% (6)

- Practica 4 QuimicaDokumen8 halamanPractica 4 Quimicajuan100% (1)

- 03 e Pipetube Es WebDokumen18 halaman03 e Pipetube Es WebelvagojpBelum ada peringkat

- DUREZADokumen8 halamanDUREZAPedro MillanBelum ada peringkat

- Caracteristicas Del AceroDokumen31 halamanCaracteristicas Del AceroArriaga Vasquez MarielaBelum ada peringkat

- Derecho MineroDokumen7 halamanDerecho MineroMichael Edquen CollantesBelum ada peringkat

- Aceros ExposicionDokumen31 halamanAceros ExposicionGarcia F J ChavezBelum ada peringkat

- Fedor Bancoff Tarea9Dokumen8 halamanFedor Bancoff Tarea9Fedor BancoffBelum ada peringkat

- Propiedades Mecánicas Del AluminioDokumen3 halamanPropiedades Mecánicas Del AluminioHugoYunuenBañuelosJimenes20% (5)

- Acero y AditivosDokumen38 halamanAcero y AditivosChuco Oscanoa Alexis Joel50% (2)

- Banco de Quimica 2Dokumen75 halamanBanco de Quimica 2Bejarano AndresBelum ada peringkat

- Analisis de Precios Unitarios Puente ColganteDokumen14 halamanAnalisis de Precios Unitarios Puente ColganteWillian Apaza Perez100% (3)

- 4 Electrodo Revestido (Modo de Compatibilidad) PDFDokumen52 halaman4 Electrodo Revestido (Modo de Compatibilidad) PDFÁlvaro100% (1)

- Informe Proceso Especiales de SoldaduraDokumen29 halamanInforme Proceso Especiales de Soldaduralomasbig100% (1)

- Ensayo de FlexiónDokumen13 halamanEnsayo de FlexiónAna Gabriella0% (1)

- Materiales Industria AutomotrizDokumen40 halamanMateriales Industria AutomotrizPaul MirandaBelum ada peringkat

- Informe de Practica de Taller en Procesos de ManufacturasssDokumen13 halamanInforme de Practica de Taller en Procesos de ManufacturasssJikatushikikuta Gabriel Egoavil IngaBelum ada peringkat

- La HojalataDokumen31 halamanLa HojalatachristianvuksanovicBelum ada peringkat

- Estado Del ArteDokumen4 halamanEstado Del ArteMuscid MusicBelum ada peringkat

- Propiedades Del Acero Utilizado en La ConstrucciónDokumen10 halamanPropiedades Del Acero Utilizado en La ConstrucciónAnonymous sJhVJtBelum ada peringkat

- Materiales de Carrocerias PDFDokumen72 halamanMateriales de Carrocerias PDFWilson RicardoBelum ada peringkat

- Preguntas Teoría Esctructuras MetálicasDokumen36 halamanPreguntas Teoría Esctructuras MetálicasMarina UlloaBelum ada peringkat

- Composición Química Aceros Al CarbónDokumen2 halamanComposición Química Aceros Al CarbónRommel Ariel Domínguez MongeBelum ada peringkat

- Laminas y Perfiles Utilizados para CarroceriaDokumen46 halamanLaminas y Perfiles Utilizados para CarroceriaLuisAlbertoChaparroBelum ada peringkat

- Practica Aleaciones de AluminioDokumen16 halamanPractica Aleaciones de AluminioLuis Angel Moreno EscutiaBelum ada peringkat

- Fabricacion y Propiedades Del AceroDokumen5 halamanFabricacion y Propiedades Del AceroSergio MarroquinBelum ada peringkat

- Recuperacion de PiezasDokumen16 halamanRecuperacion de Piezasjabrito40-1Belum ada peringkat

- Extrusion AluminioDokumen20 halamanExtrusion Aluminioferastur31600% (1)

- Aceros Ale Limite ElasticDokumen22 halamanAceros Ale Limite ElasticJose RomeroBelum ada peringkat

- Resumen Examen 2 EVADokumen15 halamanResumen Examen 2 EVAAlverro GomezBelum ada peringkat

- Acero Al CarbonoDokumen4 halamanAcero Al CarbonoNallely T RivBelum ada peringkat

- El Acero Importancia y CaracteristicasDokumen9 halamanEl Acero Importancia y CaracteristicasEk Hernandez Cardenas80% (5)

- Acero AleadoDokumen47 halamanAcero AleadoRuthRebelliousBelum ada peringkat

- Ao HSLADokumen16 halamanAo HSLAJuan AuzBelum ada peringkat

- Proceso de FundicionDokumen20 halamanProceso de FundicionCristian CariBelum ada peringkat

- Carburizacion Endurecimiento SuperficialDokumen2 halamanCarburizacion Endurecimiento SuperficialalexBelum ada peringkat

- Tipos de Tratamientos Superficiales en Fijaciones de BiciDokumen7 halamanTipos de Tratamientos Superficiales en Fijaciones de BiciFabrizio AguilarBelum ada peringkat

- TAREA 1-LibroDokumen5 halamanTAREA 1-Libroanani quispeBelum ada peringkat

- Acero Al CDokumen9 halamanAcero Al CDiego MoreBelum ada peringkat

- Sostenimiento MetalicoDokumen32 halamanSostenimiento MetalicoRonnyMaqueraBelum ada peringkat

- Los Factores Importantes para La Selección de Materiales de Revestimiento Cuchara de AceroDokumen13 halamanLos Factores Importantes para La Selección de Materiales de Revestimiento Cuchara de AceroojbastardoBelum ada peringkat

- La CementacionDokumen33 halamanLa CementacionDarcyBelum ada peringkat

- Exposición MaterialesDokumen8 halamanExposición MaterialesIngrid Nathalia Tobar TobarBelum ada peringkat

- Material Del PistonDokumen12 halamanMaterial Del PistonMariela Tapia SalazarBelum ada peringkat

- Aleantes Del Aluminio y Su InfluenciaDokumen4 halamanAleantes Del Aluminio y Su InfluenciaJulieth MondragonBelum ada peringkat

- Propiedades Mecánicas Del AluminioDokumen3 halamanPropiedades Mecánicas Del AluminioDavid Patricio Guerrero CuasapazBelum ada peringkat

- Aceros HSLADokumen4 halamanAceros HSLABuciioXBelum ada peringkat

- AcerosDokumen12 halamanAcerosagalarzag100% (5)

- CONSTRUCCIONESDokumen14 halamanCONSTRUCCIONESPaul Acuña SauñiBelum ada peringkat

- Aceros CortenDokumen7 halamanAceros Cortenoscar_felipe_jimenezBelum ada peringkat

- Carpintería Metálica Carpintería Metálica: 1 1 Marco Marco Teórico Teórico 1 1 1 1 Introducción IntroducciónDokumen10 halamanCarpintería Metálica Carpintería Metálica: 1 1 Marco Marco Teórico Teórico 1 1 1 1 Introducción IntroducciónCristopher Alexander Cañari BautistaBelum ada peringkat

- S03 - s2 - MaterialDokumen32 halamanS03 - s2 - MaterialEl Rincón de PeterBelum ada peringkat

- Estructuras Metalicas - Acero Dulce Trabajo 1Dokumen6 halamanEstructuras Metalicas - Acero Dulce Trabajo 1Alberto SotomayorBelum ada peringkat

- TortugaDokumen46 halamanTortugaDarwin Yonel Mamani SalcedoBelum ada peringkat

- Ensayo de TraccionDokumen9 halamanEnsayo de TraccionbustosadrianBelum ada peringkat

- Presentacion Obras VialesDokumen16 halamanPresentacion Obras VialesEddy TcBelum ada peringkat

- Normas y Estandares de Los AcerosDokumen8 halamanNormas y Estandares de Los AceroshzamarothBelum ada peringkat

- Materiales Metales - Apunte 1Dokumen6 halamanMateriales Metales - Apunte 1Antonio Zandorin DelfinoBelum ada peringkat

- Materiales ZamakDokumen6 halamanMateriales ZamakIsa PGBelum ada peringkat

- Banco de Preguntas Aceros (2098)Dokumen9 halamanBanco de Preguntas Aceros (2098)Ivanna GuambaBelum ada peringkat

- 5 Punto Por Resistencia. (Modo de Compatibilidad) PDFDokumen53 halaman5 Punto Por Resistencia. (Modo de Compatibilidad) PDFÁlvaroBelum ada peringkat

- 1 Mig-Mag (Modo de Compatibilidad) PDFDokumen68 halaman1 Mig-Mag (Modo de Compatibilidad) PDFÁlvaroBelum ada peringkat

- Acabados Superficiales Normas SimbologiaDokumen15 halamanAcabados Superficiales Normas SimbologiaAitormovilBelum ada peringkat

- Los Españoles Que Adoptan Juicios Deformados Son Unos Cuantos Atolondrados Que No Conocen Nuestra Propia HistoriaDokumen21 halamanLos Españoles Que Adoptan Juicios Deformados Son Unos Cuantos Atolondrados Que No Conocen Nuestra Propia HistoriaÁlvaroBelum ada peringkat

- Alternador Constitucion FuncionamientoDokumen21 halamanAlternador Constitucion FuncionamientoElias Muñoz100% (5)

- Uso Multimetro para ElectromecanicosDokumen14 halamanUso Multimetro para ElectromecanicosJuan Jesus Juarez SanchezBelum ada peringkat

- Guía para Soldar AluminioDokumen4 halamanGuía para Soldar AluminioFabian CubillosBelum ada peringkat

- Diagrama de BloquesDokumen1 halamanDiagrama de BloquesMarcela GonzalezBelum ada peringkat

- Industria Extractiva y AceroDokumen19 halamanIndustria Extractiva y AceroOsciel alcayaga marinBelum ada peringkat

- VidelDokumen3 halamanVidelCristhian Jesus NTBelum ada peringkat

- Trióxido de WolframioDokumen3 halamanTrióxido de WolframioWilliam EliezerBelum ada peringkat

- Nrf-032-Pemex-2012 Desfogue Ac 150# RF T-A12t1Dokumen5 halamanNrf-032-Pemex-2012 Desfogue Ac 150# RF T-A12t1Andre Villegas RomeroBelum ada peringkat

- Formulación de Química InorgánicaDokumen13 halamanFormulación de Química InorgánicaRaquel GonzalezBelum ada peringkat

- Tantalio y Niobio Metales RefractariosDokumen8 halamanTantalio y Niobio Metales RefractariosJuan Sebastian SalcedoBelum ada peringkat

- Practica 10 TermoDokumen3 halamanPractica 10 TermoM Daniel Garcia Cruz100% (1)

- Normalizacion Soluciones ValoradasDokumen29 halamanNormalizacion Soluciones Valoradascarlos-roBelum ada peringkat

- Fabricacion de Silla UniversitariaDokumen3 halamanFabricacion de Silla UniversitariaArnold TorresBelum ada peringkat

- Catalogo Soldadura ES PDFDokumen11 halamanCatalogo Soldadura ES PDFEmebeizaBelum ada peringkat

- Degradación de Materiales - Corrosión PDFDokumen32 halamanDegradación de Materiales - Corrosión PDFVeronik MartinezBelum ada peringkat

- Soldadura Manual Por Arco Eléctrico PDFDokumen3 halamanSoldadura Manual Por Arco Eléctrico PDFFernandoiBelum ada peringkat

- Quimica #1Dokumen3 halamanQuimica #1LEONARD BARRAZABelum ada peringkat

- Cambiadoo Mapa MentalDokumen2 halamanCambiadoo Mapa MentalLaurenBetterMedinaBelum ada peringkat

- Semana 7 QuimicaDokumen4 halamanSemana 7 QuimicaYessica silvaBelum ada peringkat

- Reporte RocasDokumen12 halamanReporte RocasRasdf PolghfdBelum ada peringkat

- CORROSION Capitulo VDokumen70 halamanCORROSION Capitulo Vacoroando62Belum ada peringkat

- FundicionesDokumen34 halamanFundicionesPaola Stefania Villarreal VeraBelum ada peringkat

- Documentos Sobre La Mina de Sepiolita de ParlaTexto Memoria Resumen Parla 20140929Dokumen106 halamanDocumentos Sobre La Mina de Sepiolita de ParlaTexto Memoria Resumen Parla 20140929JuanCarlosJimenezMartinBelum ada peringkat

- Informe de Metales FerrososDokumen6 halamanInforme de Metales Ferrososlucilaperla0% (2)