Destilacion PDF

Diunggah oleh

raymon6666Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Destilacion PDF

Diunggah oleh

raymon6666Hak Cipta:

Format Tersedia

UNIVERSIDAD SIMN BOLVAR Departamento de Termodinmica y Fenmenos de Transferencia Materia : Profesor : Captulo : Procesos de Separacin I (TF-3331) C. Olivera J-M.

. Ledanois 2

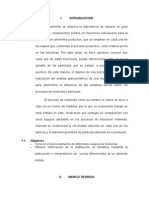

DESCRIPCIN DE LAS COLUMNAS DE DESTILACIN 2-1. INTRODUCCIN AL PROCESO DE DESTILACIN La etapa de flash elemental logra la separacin mediante la diferencia de volatilidad relativa entre los componentes, sin embargo es poco probable que una sola etapa sea suficiente para producir un producto que sea comercialmente interesante. Una de las formas ms sencilla en producir un producto de mayor pureza sera haciendo una nueva separacin flash tanto al vapor obtenido como al lquido. Esto requerera sin embargo de unos intercambiadores para condensar el vapor y evaporar el lquido. Un arreglo de este tipo se muestra en la figura 2-1. Como se puede apreciar, la complejidad del proceso lo hace bastante costoso ya que se requieren muchos recipientes a presin, lneas e intercambiadores. Sin embargo, la necesidad de mltuiples etapas es imprescindible para obtener la calidad deseada. El proceso de destilacin consiste en simplificar dicho arreglo para permitir que varios equilibrios lquido-vapor puedan ocurrir, simplificando el intercambio de materia entre cada una de las etapas de equilibrio.

Producto voltil

Alimentacin

Producto pesado

Figura 2-1: Arreglos de flash mltiples. El motor fundamental del proceso de destilacin consiste en crear un gradiente de temperatura entre cada una de las etapas de separacin para favorecer el cambio de volatilidad. Por razones prcticas, el conjunto trabaja a una presin prcticamente constante entre cada una de las etapas. El gradiente de temperatura se crea mediante la disposicin de una fuente caliente que genera vapor y una fuente fra que produce lquido. Ambas corrientes se unen en un recinto donde se fomenta el contacto directo entre las fases, claves de un buen intercambio de calor y de materia. Dicho contacto puede ser realizado en una bandeja en donde el vapor burbujea a travs de caminos forzados a travs del lquido, bien sea en un relleno cuya funcin consiste en aumentar la superficie de contacto entre vapor y lquido (aumentando as la transferencia de calor y masa). Existen dos formas clsicas de operar el proceso de destilacin: por carga o de forma continua. La ms antigua es, sin lugar a dudas, el proceso por carga, que se us desde muy temprana edad para la purificacin de los alcoholes. Asimov reporta que, en el ao 1300, en la poca

cientfica correspondiente a la alquimia, el espaol Arnau de Villanova destil vino produciendo as un lquido mucho ms rico en alcohol, bebida que lleva ahora el nombre genrico de brandy (los dems alcoholes comerciales corresponden al destilado de otros fermentos obtenidos a partir de cereales, papas, cisal para citar unos pocos ejemplos). El proceso de destilacin contnua, usado hoy da en numerosos procesos industriales es una variante contempornea del proceso anterior. Ambos comparten el espritu fundamental de fraccionamiento mltiple de una mezcla. La simplificacin del proceso consiste en reunir cada uno de los recipientes a presin en un solo cilindro (o columna) de mayor altura y propiciar un espacio fsico donde pueda ocurrir cada uno de los equilibrios termodinmicos deseados. El intercambio calrico deseado en cada una de las etapas puede realizarse mediante contacto directo entre las fases vapor y lquido, ahorrndose de esta forma la inversin correspondiente a los intercambiadores intermedios y mejorando adicionalmente la transferencia de calor. La generacin tanto del vapor como del lquido estn concentradas en dos intercambiadores de mayor tamao, uno (el condnesador) que se alimenta del vapor saliendo del tope de la columna, mientras que el otro (el rehervidor) se nutre de la corriente obtenida en el fondo. 2-2. DESTILACIN CONTINUA El esquema ms elemental de una columna de destilacin contnua corresponde a la figura 2-2. La columna consta de dos secciones separadas por la alimentacin.

Condensador

Reflujo (L0) Destilado (D)

Vapor (V1) Lquido (L1) Vapor (V2) Lquido (L2)

Vapor (V3)

Alimentacin (A)

Vapor (Vi) Lquido (Li) Vapor (V2+1) Lquido (L2+1)

Vapor (Vi+2)

Fondo (F)

Rehervidor

Figura 2-2: Esquema bsico de una columna de destilacin contnua. 2-2.1. Grados de libertad Debe ir aqu la nocin de grados de libertad para una coluna de destilacin 2-2.2. Problemas de diseo y problemas de evaluacin Debe ir aqu la diferencia entre clculo ptimo del nmero de etapas y el nmero de operaciones que corresponde al nmero de etapas conocido. 2-2.3. Secciones de una columna de destilacin En la seccin superior, un flujo lquido descendiente ha sido creada por un condensador que se alimenta del vapor que sube en la columna. Parte de este lquido se separa para obtener el producto rico en componente voltil. Esta seccin se llama zona de rectificacin o de enriquecimiento. En su descenso, el lquido va llenando cada una de las bandejas donde ocurre el equilibrio lquido-vapor.

Por debajo de la alimentacin, se crea en el rehervidor un flujo de vapor ascendiente. A nivel del rehervidor, se sustrae parte del lquido, obtenindose as el producto rico en componente pesado. Dicho vapor atraviesa cada una de las etapas de separacin, haciendo de esta forma contacto con el lquido descendiente. Esta seccin se llama zona de desorcin o de empobrecimiento. Ambas secciones se unen a nivel de la alimentacin.

Figura 2-3: Esquema representativo de la columna y sus internos. 2-2.3.1. Rectificacin La zona de rectificacin se caracteriza por la presencia del condensador. Este consta de un intercambiador de calor cuyo propsito es, como lo indica su nombre, transformar el vapor saliente de la columna en un lquido que podr ser usado para ser retornado en contracorriente a la columna. Existen varios tipos de condensador, siendo el ms tradicional el condensador total. Dicho artefacto condensa absolutamente todo el vapor producido por la columna y lo alimenta bien sea en forma de lquido saturado, bien sea en forma de lquido sub-enfriado a un tanque de reflujo. Es de este tanque que se extrae tanto el lquido que se recircula en la columna como el producto de tope, cuya composicin en el componente voltil es mxima. En el caso del

condensador total mencionado, se suele utilizar como parmetro de funcionamiento de la columna de destilacin la relacin existente entre el flujo lquido que se reintroduce en la columna y el flujo de destilado producido. Este parmetro, denominado relacin de reflujo, viene dado por:

R=

L0 D

(2-1)

Existe como alternativa al condensador total la posibilidad de condensar en forma parcial el vapor saliente del tope. En este caso, el lquido obtenido su usa como reflujo en la columna, mientras que el gas corresponde al producto de tope. El tanque de reflujo es, en este caso, equivalente a una etapa adicional de equilibrio. Cabe sealar que esta forma de operar suele usarse esencialmente cuando el producto de tope es usado directamente en otro proceso en forma gaseosa o cuando dicho producto es tan voltil que su condensacin se hace muy costosa (presin excesiva del condensador o temperatura del condensador con requerimeintos criognicos). La produccin de un componente gaseoso para la venta implica unos costos de almacenamientos muy altos y esta solucin se adopta solamente si ninguna otra opcin es prcticamente viable. La definicin de reflujo en el caso de condensador parcial es idntica a la anterior, pero la medicin experimental de los flujos hace ms laborioso su clculo. Las tcnicas de medicin de flujos lquidos vapor y lquido siendo distintos en su naturaleza implica una conversin de los valores a una misma magnitud (la definicin original es en relacin de flujos molares), mientras que para el caso de los lquidos, la relacin de reflujo suele ser una mera divisin de los dos valores experimentales obtenidos. La ltima alternativa consiste en una combinacin de las soluciones anteriores llamada condensador mixto. Se producen dos salidas, una lquida y una vapor. Esta variable adicional implica que se debe especificar una relacin entre el destilado lquido y el destilado vapor (DL y DV). En este caso, la definicin de la relacin de reflujo se hace bien sea en base al destilado lquido, bien sea en base al destilado total.

R=

L0 DL

R=

L0 DL + DV

(2-2)

V1

V1

L0

L0

Condensador total

Condensador parcial

DV

V1

L0

DL

Condensador mixto

Figura 2-4: Diferentes tipos de condensadores usados en la zona de rectificacin. 2-2.3.2. Desorcin E.

Figura 2-5: Diferentes tipos de rehervidor usados en la zona de desorcin. 2-2.3.3. Alimentacin E. 2-2.4. Equipos internos 2-2.4.1. Platos con campana E. 2-2.4.2. Platos a vlvula E. 2-2.4.3. Platos perforados E.

Figura 2-6: Diferentes tipos de platos. 2-2.4.4. Rellenos E.

Figura 2-7: Diferentes tipos de rellenos sueltos.

Figura 2-8: Diferentes tipos de rellenos estructurados. 2-2.5. Equipos externos 2-2.5.1. Condensador E. 2-2.5.2. Rehervidor E. 2-2.5.3. Condensador y evaporador intermedios E. 2-2.5.4. Bombas E. 2-2.6. Control de una columna de destilacin 2-2.6.1. Control de temperatura E. 2-2.6.2. Control de reflujo E. 2-2.6.3. Control de nivel E. 2-3. DESTILACIN DISCONTNUA E. 2-3.1. Uso de la destilacin discontnua E.

2-3.2. Descripcin de un alambique E. 2-4. DISEO DE UNA COLUMNA DE DESTILACIN 2-4.1. Diseo del cuerpo de una columna de destilacin E. 2-4.1.1. Dimetro de una columna de destilacin E. 2-4.1.2. Espesor de la columna y de los fondos E. 2-4.1.3. Falda, bocas de visita E. 2-4.2. Diseo de los internos de una columna 2-4.2.1. Tipos de platos E. 2-4.2.2. Diseo de platos perforados E. 2-4.2.3. Otros tipo de relleno E. 2-5. EJEMPLOS INDUSTRIALES 2-5.1. Columna desetanizadora E. 2-5.2. Columna atmosfrica de crudo E. 2-5.3. Otros ejemplos (no petroleros tambin) E. 2-6. DESTILACIN ESTNDAR DE CORTES PETROLEROS 2-6.1. Destilacin ASTM 2-6.2. Destilacin TBD 2-6.3. Destilacin EFV 2-6.4. Destilacin simulada

2-6.5. Interconversin entre las diferentes curvas de destilacin 2-7. BIBLIOGRAFA

Anda mungkin juga menyukai

- Presentación 1Dokumen27 halamanPresentación 1raymon6666Belum ada peringkat

- Targetas Tipo CasinoDokumen2 halamanTargetas Tipo Casinoraymon6666Belum ada peringkat

- Precios Acordzados y Analisis PanaderiasDokumen2 halamanPrecios Acordzados y Analisis Panaderiasraymon6666Belum ada peringkat

- Carta DR Oswaldo Garcia 2Dokumen1 halamanCarta DR Oswaldo Garcia 2raymon6666Belum ada peringkat

- Educ InicialDokumen4 halamanEduc Inicialraymon6666Belum ada peringkat

- Cálculo Sistema de Distribución A.B. SimpleDokumen12 halamanCálculo Sistema de Distribución A.B. SimpleAlvaro AndradeBelum ada peringkat

- Fabian BBDokumen1 halamanFabian BBraymon6666Belum ada peringkat

- Valor EsDokumen1 halamanValor Esraymon6666Belum ada peringkat

- Rossimar Aragua de BarcelonaDokumen1 halamanRossimar Aragua de Barcelonaraymon6666Belum ada peringkat

- Practica de LaboratorioDokumen6 halamanPractica de Laboratorioraymon6666Belum ada peringkat

- Guia Fisicoquimica Semestre III-2014 Documento 2003Dokumen33 halamanGuia Fisicoquimica Semestre III-2014 Documento 2003raymon6666Belum ada peringkat

- Resumen Curricular PsuvDokumen2 halamanResumen Curricular Psuvraymon6666Belum ada peringkat

- NeroDokumen1 halamanNeroraymon6666Belum ada peringkat

- Los ConejosDokumen2 halamanLos Conejosraymon6666Belum ada peringkat

- INFORMEDokumen5 halamanINFORMEraymon6666Belum ada peringkat

- Universidad de Oriente FundamentoDokumen4 halamanUniversidad de Oriente Fundamentoraymon6666Belum ada peringkat

- Comunidad GuatacaroDokumen3 halamanComunidad Guatacaroraymon6666Belum ada peringkat

- Carta VallitoDokumen2 halamanCarta Vallitoraymon6666Belum ada peringkat

- Clinic AsDokumen3 halamanClinic Asraymon6666Belum ada peringkat

- AnteproyectopdvsaDokumen23 halamanAnteproyectopdvsaraymon6666Belum ada peringkat

- Mecanica DinamicaDokumen1 halamanMecanica Dinamicaraymon6666Belum ada peringkat

- Requisitos para EmpresasDokumen2 halamanRequisitos para Empresasraymon6666Belum ada peringkat

- NeroDokumen1 halamanNeroraymon6666Belum ada peringkat

- CARTASSSSDokumen4 halamanCARTASSSSraymon6666Belum ada peringkat

- Copia de Victor Ficha de Evaluación (Registro Clínico)Dokumen4 halamanCopia de Victor Ficha de Evaluación (Registro Clínico)raymon6666Belum ada peringkat

- Funcionamiento transformador electricidad tensión corrienteDokumen3 halamanFuncionamiento transformador electricidad tensión corrienteraymon6666Belum ada peringkat

- Copia de SALUD 2Dokumen4 halamanCopia de SALUD 2raymon6666Belum ada peringkat

- Aracelis Rendon UltimoDokumen1 halamanAracelis Rendon Ultimoraymon6666Belum ada peringkat

- Daniela Maitan AnfibiosDokumen9 halamanDaniela Maitan Anfibiosraymon6666Belum ada peringkat

- Camion CestaDokumen1 halamanCamion Cestaraymon6666Belum ada peringkat

- Aproximar Probar Mejorar Invertir PDFDokumen95 halamanAproximar Probar Mejorar Invertir PDFbolastrBelum ada peringkat

- Ficha de seguridad glicolDokumen2 halamanFicha de seguridad glicolCUIDAITOBelum ada peringkat

- Laboratorio Nro 03 - Lidia Ccorimanya AnampaDokumen7 halamanLaboratorio Nro 03 - Lidia Ccorimanya AnampaAbilio Cáceres CuroBelum ada peringkat

- File 1152 PDFDokumen345 halamanFile 1152 PDFTony CasillaBelum ada peringkat

- HPLC GeneralidadesDokumen8 halamanHPLC GeneralidadesJonathan Correa OsorioBelum ada peringkat

- Estadística Aplicada UNI-INGENIERÍA: Tiempo coagulación, ebullición silicio, peso químicoDokumen5 halamanEstadística Aplicada UNI-INGENIERÍA: Tiempo coagulación, ebullición silicio, peso químicoMackenzie Aguilar SanzBelum ada peringkat

- LB Molienda y TamizadoDokumen15 halamanLB Molienda y TamizadofrpatriciaBelum ada peringkat

- Aplicaciones de Propiedades de La Materia (Practica 1) Paste 2Dokumen7 halamanAplicaciones de Propiedades de La Materia (Practica 1) Paste 2alejadraortizBelum ada peringkat

- Neurona, neuroglia y potenciales de membranaDokumen24 halamanNeurona, neuroglia y potenciales de membranaDiana GonzalezBelum ada peringkat

- Matriz de Estudio y Requerimientos de EPPDokumen1 halamanMatriz de Estudio y Requerimientos de EPPvaleria pinto0% (1)

- Glucosidos Cianogenicos e Inhibidores EnzimaticosDokumen3 halamanGlucosidos Cianogenicos e Inhibidores EnzimaticosJonathan JordanBelum ada peringkat

- Propiedades y usos de las aleaciones de cobre y aluminioDokumen2 halamanPropiedades y usos de las aleaciones de cobre y aluminioSergio Diaz CardonaBelum ada peringkat

- Usos principales del argónDokumen4 halamanUsos principales del argónBrisa FloresBelum ada peringkat

- Torres refrigeración industrialesDokumen4 halamanTorres refrigeración industrialesJohn GmBelum ada peringkat

- Conductor EléctricoDokumen4 halamanConductor EléctricoJohannBelum ada peringkat

- Biomoléculas principales y sus funcionesDokumen2 halamanBiomoléculas principales y sus funcionesMony Jimenez Fierro0% (1)

- P6.indicador Natural PHDokumen3 halamanP6.indicador Natural PHKevin Espín100% (1)

- HVAC UsacDokumen340 halamanHVAC UsacWalfre Serech100% (1)

- Lamparas y LuminariasDokumen8 halamanLamparas y LuminariasLaura RomoBelum ada peringkat

- Coreografia y Elementos de DanzaDokumen13 halamanCoreografia y Elementos de DanzaJorgeMartinezBelum ada peringkat

- Ejercicios de HysysDokumen28 halamanEjercicios de HysysHenning Garcia PerezBelum ada peringkat

- Guia de Ejercicios Tabla Periodica 2011Dokumen3 halamanGuia de Ejercicios Tabla Periodica 2011IngridleBrustBelum ada peringkat

- Henry 1 (4 Files Merged)Dokumen4 halamanHenry 1 (4 Files Merged)Max GonzalezBelum ada peringkat

- ENAEX - FT Matriz NBX-07Dokumen1 halamanENAEX - FT Matriz NBX-07David QuirilaoBelum ada peringkat

- Informe de Edafologia UltimoDokumen14 halamanInforme de Edafologia UltimoHans Lopez RDBelum ada peringkat

- Practica 09Dokumen9 halamanPractica 09Dianitha VentBelum ada peringkat

- Biología TP 1 fecha límite 11 mayo 2018Dokumen6 halamanBiología TP 1 fecha límite 11 mayo 2018Cofra CofradiaBelum ada peringkat

- Materiales Dentales Placas BaseDokumen32 halamanMateriales Dentales Placas BaseHaydee0875% (8)

- Ejercicios Bioenergética y Redox ResueltosDokumen5 halamanEjercicios Bioenergética y Redox ResueltosLuis Castro100% (2)

- Concreto Con Aire Incorporado TerminadoDokumen13 halamanConcreto Con Aire Incorporado TerminadoChristian Vargas NadalBelum ada peringkat