Aceros Inoxidables

Diunggah oleh

Jose Gregorio Farias BrugésJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Aceros Inoxidables

Diunggah oleh

Jose Gregorio Farias BrugésHak Cipta:

Format Tersedia

REPBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA EDUCACIN UNIVERSITARIA UNIVERSIDAD POLITCNICA TERRITORIAL DE PARIA LUIS

MARIANO RIVERA PROGRAMA NACIONAL DE FORMACIN EN ING. MECNICA DEPARTAMENTO DE TECNOLOGIA NAVAL SABER: QUMICA

Carpano Enero del 2013 1. Aceros Inoxidables Los aceros inoxidables son aleaciones de hierro, cromo y carbono, estos en ocasiones se combinan con otros elementos aleantes,

principalmente: nquel, molibdeno, manganeso, silicio, titanio, niobio, nitrgeno, estos le confieren una alta resistencia a diferentes tipos de corrosin. La cantidad mnima de cromo que se necesita para proporcionar esta resistencia a la corrosin est entre el 10 y el 12%. Estos aceros presentan una alta resistencia a la corrosin debido que en la superficie del acero y en presencia de un ambiente oxidante, se da el crecimiento de una capa muy fina y compacta de xido de cromo que asla al material de los ataques corrosivos. Esta pelcula se llama pelcula pasiva. Este sistema de proteccin se consigue en otros productos con un tratamiento superficial como el galvanizado, zincado, cromado, entre otros, pero a diferencia de estas en el caso del acero inoxidable es la propia aleacin la que genera esta capa pasiva, posibilitando la reconstruccin de dicha capa cada vez que se daa, y manteniendo por lo tanto la proteccin permanente del acero.

1.1.

Caractersticas de los aceros inoxidables.

Alta resistencia a la corrosin. Resistencia mecnica adecuada. Facilidad de limpieza/baja rugosidad superficial. Facilidad de conformacin. Facilidad de unin.

Resistencia a altas temperaturas. Resistencia a temperaturas criognicas. Resistencia a variaciones bruscas de temperatura. Buenos acabados superficiales y formas variables. Buena relacin coste/beneficio. Bajo costo de mantenimiento. Material reciclable. Apariencia higinica. No contamina los alimentos. 1.2. Importancia y uso de los aceros inoxidables. Son de gran importancia debido a sus ptimas caractersticas mecnicas, su alta resistencia a la corrosin. Gracias a ello es un material con alta produccin a nivel mundial, ya que se encuentran presentes en un amplio intervalo de aplicaciones en diferentes ramas de la industria, tales como: Industria automovilstica. Arquitectura y construccin. Medio ambiente y energa. Electrodomsticos.

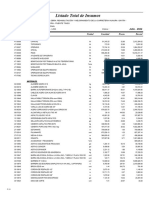

Industria farmacutica. Industria alimentaria. Medicina. 1.3. Evolucin de los aceros inoxidables a partir del acero "clsico" AISI 304.

1.4.

Clasificacin de los aceros inoxidables.

Se clasifican en cinco familias, cuatro de ellas corresponden a la estructura cristalina formada en la aleacin (martensticos, ferrticos, austenticos y dplex), mientras que la ltima familia se basa en el tipo de tratamiento trmico usado (endurecidos por precipitacin, PH).

CLASE I) Martensticos Serie 400 II) Ferrticos DESIGNACIN AISI

III) Austenticos

Serie 200 y 300

IV) Dplex Se usa el nombre comercial V) Endurecidos por precipitacin (PH)

I.

Aceros inoxidables Martensticos:

ELEMENTOS BSICOS

CARACTERSTICAS

Son magnticos. Tienen una estructura hexagonal compacta con fuerte precipitacin de carburos de C: 0,1-1,40% (normal 0,8%) Cr: 12-20% cromo. Resistencia a la corrosin moderada. (normal 12-13%) Ni: 0-4%(normal 0%) Endurecibles por tratamiento trmico. Debido al alto contenido en carbono y la naturaleza de su dureza, poseen una baja soldabilidad. OTROS ELEMENTOS(aadidos o residuales) Mn, Si, P, S, Mo, Cu, Al TIPOS MS USUALES 410, 420

II.

Aceros inoxidables ferrticos: CARACTERSTICAS

Son magnticos. Tienen una estructura cbica centrada en el cuerpo. Resistencia a la corrosin de buena a excelente, en funcin de su contenido en Cr.No se endurecen por tratamiento trmico, pero s un poco por deformacin en fro o en caliente. Propiedades mediocres o moderadas de tenacidad, ductilidad y soldabilidad. TIPOS MS USUALES 405, 409, 430, 446

ELEMENTOS BSICOS

C: 0,01-0,35% (normal 0,12%) Cr: 16-28% (normal 17%)

OTROS ELEMENTOS (aadidos o residuales) Mn, Si, P, S, Mo, Ti, Nb, Cu

III.

Aceros inoxidables austenticos: CARACTERSTICAS

ELEMENTOS BSICOS

Son no magnticos en estado recocido. Tienen una estructura cbica centrada en las caras. C 0,15% (normal 0,03-0,08%) Resistencia a la corrosin, tenacidad, ductilidad Cr: 16-27% (normal 18%) Ni: 8y soldabilidad excelentes. No pueden 31% (normal 8-10%) endurecerse por tratamiento trmico, solamente por deformacin en fro o en caliente. OTROS ELEMENTOS (aadidos o residuales) Mo: 0-7%Mn, Si, P, Ti, Nb, Cu, N, W, Al, V, B TIPOS MS USUALES 304, 304L, 316, 316L, 321, 347

IV.

Aceros inoxidables dplex (austeno-ferrticos): CARACTERSITICAS Son magnticos. Tienen una estructura mixta austenita (60-40%) y ferrita (40-60%).La estructura dplex mejora la resistencia a la corrosin bajo tensin en ambientes con iones de cloruro. No se endurecen por tratamiento trmico, pero s por deformacin en fro o en caliente. Sus propiedades de tenacidad y ductilidad son buenas, intermedias entre las de los aceros austenticos y las de los ferrticos. Su soldabilidad es buena. TIPOS MS USUALES 312, 329, SAF 2205, SAF2304, SAF2507

ELEMENTOS BSICOS

C<0,05% (normal 0,03%) Cr: 18-25%Ni: 3-6%Mo: 0-4%N: 0,10-0,50% (normal 0,180,20%)

OTROS ELEMENTOS (aadidos o residuales) Mn, Si, P, S, Cu

V.

Aceros inoxidables endurecibles por precipitacin, o PH: Estos ofrecen una alternativa a los aceros inoxidables austenticos

cuando se desea obtener unas elevadas caractersticas mecnicas y de maquinabilidad. Se subdividen en martensticos, semiaustenticos y

austenticos. En los martensticos el endurecimiento por precipitacin se consigue mediante un sencillo tratamiento de envejecimiento. Los

semiaustenticos se proporcionan en la condicin autentica, que se transforma a martensita mediante un tratamiento trmico especial, antes del endurecimiento por precipitacin. En los austenticos, la austenita se endurece directamente por precipitacin. Este endurecimiento se relaciona con la formacin de una fina distribucin de compuestos intermetlicos que impiden el movimiento o desplazamiento de dislocaciones durante la deformacin, dando lugar a un aumento de la resistencia. Generalmente, los tratamientos de envejecimiento se disean para conseguir un aumento de la resistencia, unido a una ductilidad y una rugosidad aceptables. Este Proceso tiene como resultado una ligera disminucin de la resistencia a la corrosin y una mayor susceptibilidad a la fragilizacin por hidrgeno. 1.5. Aplicaciones de los aceros Inoxidables.

El uso y aplicaciones de los aceros inoxidables son muy amplios debido a las caractersticas que poseen, estas ofrecen resistencia a la corrosin, una adecuada relacin resistencia mecnica-peso, propiedades higinicas, resistencia a temperaturas elevadas y criognicas y valor a largo plazo. Son totalmente reciclables y amigables con el medio ambiente.

Los aceros inoxidables son ampliamente utilizados en varios sectores, desde la ms sofisticada aplicacin industrial hasta los utensilios domsticos. Contribuyen, de manera indirecta, a satisfacer las necesidades humanas bsicas tales como alimentacin, salud, construccin, medio ambiente, transporte y energa. Algunos ejemplos de productos fabricados con aceros inoxidables son los equipos de procesos qumicos y petroqumicos, equipos de proceso de alimentos y bebidas, equipos farmacuticos, cmaras de combustin, sistemas de escape y filtros automotrices, vagones de ferrocarril, aplicaciones arquitectnicas y estructurales, mobiliario urbano, paneles de aislamiento trmico, intercambiadores de calor, tanques y recipientes, barriles de cerveza, instrumentos quirrgicos, agujas hipodrmicas,

monedas, tarjas, ollas y sartenes, cubiertos, lavadoras, lavavajillas y utensilios de cocina. En la industria qumica y petroqumica, los aceros inoxidables ofrecen elevada resistencia a la corrosin y excelentes propiedades mecnicas as como un bajo costo de mantenimiento. En la industria de alimentos y bebidas y en la industria farmacutica, proveen excelentes condiciones de higiene adems de su resistencia a la corrosin y duracin a largo plazo. 2. Aleaciones base-cobre. Las aleaciones de cobre son ms resistentes y duras que el cobre puro, y pueden mejorar sus propiedades mecnicas, tales como la resistencia a la corrosin, la mayora de las aleaciones es superior a la del cobre comercial

Estas aleaciones se emplean en aquellas aplicaciones en las que no es imprescindible una conductividad trmica elevada, pero s se requieren otras propiedades como dureza y resistencias a la traccin, a la corrosin y a la oxidacin. Las principales aleaciones de este grupo son: Latones (Cu-Zn): estas son aleaciones de cobre-zinc que contienen

un 50% de zinc como mximo. Con contenidos superiores en este elemento, las aleaciones resultantes son muy frgiles. Estas aleaciones se caracterizan por tener una colabilidad, resistencia mecnica y alargamiento mejorados con respecto al cobre, pero presentan tambin una disminucin de la conductividad. Aplicaciones del Latn: Debido a su color amarillo brillante, tiene mucho parecido al oro y por eso se utiliza mucho en joyera conocida como bisutera, y elementos decorativos. Otras aplicaciones del latn abarcan los campos ms diversos, desde el armamento, calderera, soldadura, hasta la fabricacin de alambres, tubos de condensador, terminales elctricas y tambin la elaboracin de dinero moneda. Como no es atacado por el agua salada, se usa mucho en las construcciones de barcos, en equipos pesqueros y marinos, y en la fabricacin de muchos instrumentos musicales de aliento, lengetas sonoras para armonios, acordeones y registros de lengetera para rganos musicales. Adems, por su accin antimicrobiana, se usa en los pomos de las puertas en los hospitales, que se desinfectan solos a diferencia de los metlicos. El latn no produce chispas por impacto mecnico, una propiedad atpica en las aleaciones. Esta caracterstica convierte al latn en

un material importante en la fabricacin de envases para la manipulacin de compuestos inflamables. Por su fcil mecanizacin y buen precio de recompra de las virutas se usa mucho para la fabricacin de vlvulas para uso industrial. Se utiliza en la fabricacin de hlices de barco por su resistencia a la cavitacin. Bronces comunes: son aleaciones de cobre-estao a los cuales se

les pueden agregar pequeas cantidades de otros elementos de aleacin, esto les permiten obtener unas propiedades especficas. Tienen la desventaja de ser ms costosos que los latones pero poseen resistencias mecnicas y a la corrosin superiores, aumentando las propiedades mecnicas con el contenido en estao (hasta un 20%). Al igual que el resto de aleaciones de cobre, son sensibles a la corrosin por cidos oxidantes, por cianuros y bases fuertes, as como por el azufre y algunas disoluciones amoniacales. En cambio, su resistencia a la corrosin es excelente frente a muchos agentes qumicos y distintos tipos de agua, incluida el agua salada. Al igual que con los latones, la adicin de estao al cobre da lugar a la formacin de una serie de soluciones slidas que aparecen al excederse la concentracin de saturacin del soluto en la fase anterior. Estos bronces se suelen emplear para fines decorativos y en aquellas aplicaciones en las que se requiere una elevada resistencia a la corrosin y una buena resistencia a la traccin, como, por ejemplo, en cojinetes, engranajes y forros metlicos. Aplicaciones del Bronce comn: El bronce es utilizado principalmente para aplicaciones en caeras, herrajes artsticos, chapas, carpintera metlica y en la fabricacin de elementos cubiertos con nquel o cromo, alambres para telas metlicas, tubos flexibles y tubos ondulados, cadenas, campanas, aplicaciones

navales entre otras. Una de sus aplicaciones ms comunes era la fabricacin de monedas hacia el ao de 1950, donde los centavos de 5, 10 y 20 eran elaborados de cobre y aluminio, creando una apariencia de centavos dorados. Bronces especiales: son aquellos que adems de cobre y estao

(aunque este ltimo puede no estar presente) contienen uno o varios elementos adiciones que mejoran sus propiedades o les aportan propiedades especficas. Se clasifican en: Bronces de aluminio o cuproaluminios: estas son ricas en cobre

con un contenido de aluminio que oscila entre el 5 y el 11%, pudiendo tener en algunos casos hierro, nquel y magnesio. Son aleaciones que poseen una resistencia mecnica elevada, muy similar a la de los aceros de contenido medio de carbono. Su resistencia a la corrosin es excelente, incluso a temperaturas intermedias, debido a la formacin de una capa de almina superficial y adems son aleaciones fcilmente mecanizables. Otra caracterstica de estas aleaciones es su color. Su principal inconveniente es su dificultad en procesos de fusin y moldeo, por la tendencia que tiene al aluminio a oxidarse y formar una capa de xido refractario. Aplicaciones del bronce de aluminio: Estos son los ms usados para materiales de ingeniera. Sus usos incluyen pistas de cojinete y componentes del tren de aterrizaje los aviones, elementos del motor (especialmente para las navos de agua salada), fijaciones (tornillera) subacuticas en arquitectura naval, y las hlices de la nave. La coloracin dorada atractiva de los bronces de

aluminio tambin ha conducido a su uso en joyera, se usa mucho en la fabricacin de monedas, por ejemplo las de 1 y 2 Dlares neozelandesas, las monedas de 50 y 100 pesos chilenas, o tambin en las monedas de 25 y 50 centavos de Argentina, la moneda de 5 Rappen de Suiza, etc. Bronces de nquel o cupronqueles: estas aleaciones de cobrenquel que pueden llegar a contener porcentajes de este ltimo elemento de hasta un 60%, de forma que sus propiedades varan de forma contina en funcin de los porcentajes de los elementos de aleacin. Se caracterizan por poseer unas buenas propiedades mecnicas a mayores temperaturas, especialmente en presencia de hierro y magnesio. Poseen una gran resistencia a la corrosin, incluso a temperaturas y velocidades de circulacin de fluidos elevadas. Aplicaciones del bronce de nquel: Entre sus principales usos se encuentran la produccin de artculos de joyera, la acuacin de monedas y la fabricacin de algunas partes de instrumentos musicales. Actualmente el uso de este metal para la acuacin de monedas se ha reducido debido a que es demasiado costoso para producir numismas, los pases y territorios que usan actualmente monedas de bronce de nquel son Noruega para acuar monedas de 10 y 20 coronas, y las colonias francesas de Oceana acuan sus monedas de cien francos con esta aleacin. Bronces de berilio: Son aleaciones de cobre con contenidos en

berilio entre 1,75 y 2,25%. Se caracterizan por poseer unas propiedades mecnicas muy elevadas si se realizan tratamientos

trmicos

de

solubilizacin

y maduracin,

su

conductividad

es

aproximadamente un 20% ms que el cobre, pero puede llegar hasta un 40% si se le aaden pequeas adiciones de cobalto y se baja el contenido en berilio. Aplicaciones del bronce de Berilio: Este se usa con gran frecuencia en la industria elctrica, en la fabricacin, las partes de un interruptor, rel, conectores de primavera, conectores, fusible, equipo de soldadura, en la industria de

herramientas ya que no producen chispas, en las partes mviles crticas de aviones, as como en componentes clave de instrumentos de precisin, obturadores computadoras de cmaras mecnicas, fotogrficas. reveladores Martillos, elctricos y y

llaves

otras

herramientas de esta aleacin se emplean en refineras petroleras y otras plantas en las cuales una chispa producida por piezas de acero puede ocasionar una explosin o un incendio. Bronces de silicio: Son aleaciones de cobre-silicio con un

contenido en silicio entre el 3,5 y el 4%. Su propiedad ms importante es su alta conductividad elctrica, aunque tambin destacan su maleabilidad, su excelente soldabilidad adems de que cuelan muy bien y de que pueden trabajarse en caliente. Aplicaciones del bronce de silicio: Este puede ser utilizado tanto para procedimientos de soldadura (welding) como de soldadura fuerte (brazing). El bronce al silicio es conocido por sus aplicaciones en lminas delgadas de acero al carbono

y lmina galvanizada. Sus principales aplicaciones estn en la soldadura de cobre, cobre al silicio y cobre zinc y de stos materiales a piezas de acero al carbono mediante procesos MIG, TIG y oxiacetileno; se usan tambin en la fabricacin de bombas, depsitos de agua caliente, depsitos de productos qumicos y herramientas para la industria naval. 3. Aleaciones base-nquel. Las aleaciones de base nquel, presentan una alta resistencia a la erosin por cavitacin, a las grietas y a la corrosin galvnica, as como a la rotura por corrosin bajo presin. Estas son las aleaciones ms complejas de las resistentes al calor. Se distinguen dos tipos: a). En solucin slida: Son aleaciones que se utilizan en estado de recocido. A temperaturas entre 870 C y 980 C se utilizan para conseguir la mxima resistencia mecnica y a temperaturas entre 1120 C y 1200 C, se utilizan para conseguir una buena resistencia a la fatiga y al creep. Su principal campo de aplicacin es la industria aeroespacial:

componentes de turbinas, la acuacin de monedas, entre otros. b). Con fases precipitadas: El tratamiento trmico para este tipo de aleaciones consiste, generalmente, en un tratamiento de solucin entre 970 C y 1175 C seguido de uno o ms de precipitacin entre 600 C y 815 C. La mayora de las veces las aleaciones usan Al y Ti para as conseguir el endurecimiento por precipitacin aunque en algunos casos se utiliza Nb con menores cantidades de Al y Ni. Su principal campo de aplicacin es la industria aeroespacial: componentes de turbinas, componentes de compresores nucleares, etc.

4.

Aleaciones de aluminio. Estas son aleaciones obtenidas a partir de aluminio y otros elementos

como lo son generalmente el cobre, zinc, manganeso, magnesio o silicio. Estas forman parte de las llamadas aleaciones ligeras, con una densidad mucho menor que los aceros, pero no tan resistentes a la corrosin como el aluminio puro, que forma en su superficie una capa de xido de aluminio (almina). El principal objetivo de estas aleaciones es mejorar la dureza y resistencia del aluminio, que en estado puro es un metal muy blando. 4.1. Caractersticas. Desde el punto de vista fsico, el aluminio puro posee una resistencia muy baja a la traccin y una dureza escasa. En cambio, unido en aleacin con otros elementos, el aluminio adquiere caractersticas mecnicas muy superiores. La primera aleacin resistente de aluminio descubierta fue el Duraluminio, y pueden ser centenares de aleaciones diferentes. El duraluminio contiene pequeas cantidades de cobre (Cu) (3 - 5%), magnesio (Mg) (0,5 - 2%), manganeso (Mn) (0,25 - 1%) y Zinc (3,5 - 5%). Slo se usan en la prctica materiales de aluminio que contienen otros elementos (con la excepcin del aluminio pursimo Al99, 99), ya que incluso en aleaciones con una pureza del 99% sus propiedades vienen determinadas en gran parte por el contenido en hierro o silicio. Las aleaciones de aluminio contienen, en una matriz de aluminio diversos elementos de aleacin. Los principales son el cobre (Cu), silicio (Si), magnesio (Mg), cinc (Zn) y manganeso (Mn). En menores cantidades se usa tambin hierro (Fe), cromo (Cr) y titanio (Ti); y para aleaciones especiales se suele usar tambin nquel (Ni), cobalto (Co), plata (Ag), litio (Li), vanadio (V),

circonio (Zr), estao (Sn), plomo (Pb), cadmio (Cd), bismuto (Bi), berilio (Be), boro (B), sodio (Na), estroncio (Sr) y escandio (Sc). Son tambin importantes los diversos tipos de aleaciones llamadas anticorodal, a base de aluminio (Al) y pequeos aportes de magnesio (Mg) y silicio (Si). Pero que pueden contener a veces manganeso (Mn), titanio (Ti) y Cromo (Cr). A estas aleaciones se las conoce con el nombre de avional, duralinox, silumin, hidronalio, peraluman, etc. Como hay distintas

composiciones de aluminio en el mercado, es importante considerar las propiedades que stas presentan, pues, en la industria de la manufactura, unas son ms favorables que otras. 4.2. Aportaciones de los elementos aleantes Los principales elementos aleantes del aluminio son los siguientes y se enumeran las ventajas que proporcionan. Cromo (Cr) Aumenta la resistencia mecnica cuando est combinado con otros elementos Cu, Mn, Mg. Cobre (Cu) Incrementa las propiedades mecnicas pero reduce la resistencia a la corrosin. Hierro (Fe). Aumenta la resistencia mecnica. Magnesio (Mg) Tiene una gran resistencia tras el conformado en fro. Manganeso (Mn) Incrementa las propiedades mecnicas y reduce la calidad de embuticin.

Silicio (Si) Combinado con magnesio (Mg), tiene mayor resistencia mecnica.

Titanio (Ti) Aumenta la resistencia mecnica. Zinc (Zn) Reduce la resistencia a la corrosin. Escandio (Sc) Mejora la soldadura. Las aleaciones de aluminio forjado se dividen en dos grandes grupos,

las que no reciben tratamiento trmico y las que reciben tratamiento trmico. 4.3. Aleaciones de aluminio forjado sin tratamiento trmico: Las aleaciones que no reciben tratamiento trmico solamente pueden ser trabajadas en fro para aumentar su resistencia. Hay tres grupos principales de estas aleaciones segn la norma AISI-SAE que son los siguientes: Aleaciones 1xxx. Son aleaciones de aluminio tcnicamente puro, al 99,9% siendo sus principales impurezas el hierro y el silicio como elemento aleante. Se les aporta un 0.1% de cobre para aumentar su resistencia. Tienen una resistencia aproximada de 90 MPa. Se utilizan principalmente para trabajos de laminados en fro. Aleaciones 3 xxx. El elemento aleante principal de este grupo de aleaciones es el manganeso (Mn) que est presente en un 1,2% y tiene como objetivo reforzar al aluminio. Tienen una resistencia aproximada de 16 ksi (110MPa) en condiciones de recocido. Se utilizan en componentes que exijan buena maquinabilidad. Son muy usados para fabricar utensilios que

necesiten dureza media y que sea necesario buena trabajabilidad para fabricarlos como son botellas para bebidas, utensilios de cocina,

intecambiadores de calor, mobiliario, seales de trfico, tejados y otras aplicaciones arquitectnicas. Aleaciones 5xxx. En este grupo de aleaciones es el magnesio es el principal componente aleante su aporte vara del 2 al 5%. Esta aleacin se utiliza cuando para conseguir reforzamiento en solucin slida. Tiene una resistencia aproximada de 28 ksi (193MPa) en condiciones de recocido. Debido a sus caractersticas se usan en adornos decorativos, hornamentales y arquitectnicos, en el hogar, iluminacin de las calles y carreteras, botes, barcos y tanques criognicos, partes de puentes gra y estructuras de automviles. 5. Plsticos. El trmino plstico en su significacin ms general, se aplica a las sustancias de similares estructuras que carecen de un punto fijo de evaporacin y poseen durante un intervalo de temperaturas propiedades de elasticidad y flexibilidad que permiten moldearlas y adaptarlas a diferentes formas y aplicaciones. Sin embargo, en sentido concreto, nombra ciertos tipos de materiales sintticos obtenidos mediante fenmenos de

polimerizacin o multiplicacin semi-natural de los tomos de carbono en las largas cadenas moleculares de compuestos orgnicos derivados del petrleo y otras sustancias naturales. La palabra plstico se us originalmente como adjetivo para denotar un escaso grado de movilidad y facilidad para adquirir cierta forma, sentido que se conserva en el trmino plasticidad.

Propiedades y caractersticas Los plsticos son sustancias qumicas sintticas denominadas polmeros, de estructura macromolecular que puede ser moldeada mediante calor o presin y cuyo componente principal es el carbono. Estos polmeros son grandes agrupaciones de monmeros unidos mediante un proceso qumico llamado polimerizacin. Los plsticos proporcionan el balance necesario de propiedades que no pueden lograrse con otros materiales por ejemplo: color, poco peso, tacto agradable y resistencia a la degradacin ambiental y biolgica. Plstico se refiere a un estado del material, pero no al material en s: los polmeros sintticos habitualmente llamados plsticos, son en realidad materiales sintticos que pueden alcanzar el estado plstico, esto es cuando el material se encuentra viscoso o fluido, y no tiene propiedades de resistencia a esfuerzos mecnicos. Este estado se alcanza cuando el material en estado slido se transforma en estado plstico generalmente por calentamiento, y es ideal para los diferentes procesos productivos ya que en este estado es cuando el material puede manipularse de las distintas formas que existen en la actualidad. As que la palabra plstico es una forma de referirse a materiales sintticos capaces de entrar en un estado plstico, pero plstico no es necesariamente el grupo de materiales a los que cotidianamente hace referencia esta palabra. Las propiedades y caractersticas de la mayora de los plsticos (aunque no siempre se cumplen en determinados plsticos especiales) son estas: Fciles de trabajar y moldear,

Tienen un bajo costo de produccin, Poseen baja densidad, Suelen ser impermeables, Suenos aislantes elctricos, Aceptables aislantes acsticos, Buenos aislantes trmicos, aunque la mayora no resisten

temperaturas muy elevadas, Resistentes a la corrosin y a muchos factores qumicos; Algunos no son biodegradables ni fciles de reciclar, y si se queman, son muy contaminantes. Proceso productivo La primera parte de la produccin de plsticos consiste en la elaboracin de polmeros en la industria qumica. Hoy en da la recuperacin de plsticos post-consumidor es esencial tambin. Parte de los plsticos determinados por la industria se usan directamente en forma de grano o resina. Ms frecuentemente, se utilizan varias formas de moldeo (por inyeccin, compresin, rotacin, inflacin, etc.) o la extrusin de perfiles o hilos. Parte del mayor proceso de plsticos se realiza en un horno.

Aplicacin del plstico: Los plsticos tienen cada vez ms aplicaciones en los sectores industriales y de consumo. Empaquetado: Una de las aplicaciones principales del plstico es el empaquetado. Se comercializa una buena cantidad de LDPE (polietileno de baja densidad) en forma de rollos de plsticos transparente para envoltorios. El polietileno de alta densidad (HDPE) se usa para pelculas plsticas ms gruesas, como la que se emplea en las bolsas de basura. Se utilizan tambin en el empaquetado: el polipropileno, el poliestireno, el cloruro de polivinilo (PVC) y el cloruro de polivinilideno. Este ltimo se usa en aplicaciones que requieren estanqueidad, ya que no permite el paso de gases (por ejemplo, el oxgeno) hacia dentro o hacia fuera del paquete. De la misma forma, el polipropileno es una buena barrera contra el vapor de agua; tiene aplicaciones domsticas y se emplea en forma de fibra para fabricar alfombras y sogas. Construccin La construccin es otro de los sectores que ms utilizan todo tipo de plsticos, incluidos los de empaquetado descrito anteriormente. El HDPE se usa en tuberas, del mismo modo que el PVC. ste se emplea tambin en forma de lmina como material de construccin. Muchos plsticos se utilizan para aislar cables e hilos, y el poliestireno aplicado en forma de espuma sirve para aislar paredes y techos. Tambin se hacen con plstico marcos para puertas, ventanas y techos, molduras y otros artculos.

Otros sectores industriales, en especial la fabricacin de motores, dependen tambin de estas sustancias. Algunos plsticos muy resistentes se utilizan para fabricar piezas de motores, como colectores de toma de aire, tubos de combustible, botes de emisin, bombas de combustible y aparatos electrnicos. Muchas carroceras de automviles estn hechas con plstico reforzado con fibra de vidrio. Los plsticos se emplean tambin para fabricar carcasas para equipos de oficina, dispositivos electrnicos, accesorios pequeos y herramientas. Entre las aplicaciones del plstico en productos de consumo se encuentran los juguetes, las maletas y artculos deportivos.

Bibliografa http://www.obtesol.es/index.php?option=com_content&task=category& sectionid=4&id=34&Itemid=30 http://www.obtesol.es/index.php?option=com_content&task=view&id=1 52&Itemid=30 http://www.obtesol.es/index.php?option=com_content&task=view&id=1 62&Itemid=30 http://cienciamateriales.argentina-foro.com/t73-74-aleaciones-basecobre-con-cromo-y-berilio-caracteristicas-aplicaciones http://www.kme.com/es/laminadosindustriales-niquel http://www.obtesol.es/index.php?option=com_content&task=category& sectionid=4&id=35&Itemid=30 http://es.wikipedia.org/wiki/Aleaciones_de_aluminio

Anda mungkin juga menyukai

- Introduccion L NTDokumen4 halamanIntroduccion L NTJose Gregorio Farias BrugésBelum ada peringkat

- Jose Farias, Tarea 2Dokumen10 halamanJose Farias, Tarea 2Jose Gregorio Farias BrugésBelum ada peringkat

- PreguntasDokumen9 halamanPreguntasJose Gregorio Farias BrugésBelum ada peringkat

- Mapa Mental HabitosDokumen1 halamanMapa Mental HabitosJose Gregorio Farias BrugésBelum ada peringkat

- Introduccion L NTDokumen4 halamanIntroduccion L NTJose Gregorio Farias BrugésBelum ada peringkat

- Historia Del IBLDDokumen11 halamanHistoria Del IBLDJose Gregorio Farias BrugésBelum ada peringkat

- Informe Proyecto IDokumen9 halamanInforme Proyecto IJose Gregorio Farias BrugésBelum ada peringkat

- Contaminación Del Agua GabyDokumen1 halamanContaminación Del Agua GabyJose Gregorio Farias BrugésBelum ada peringkat

- ElementosDokumen21 halamanElementosJose Gregorio Farias BrugésBelum ada peringkat

- Pediatria Temas IparcialDokumen149 halamanPediatria Temas IparcialJose Gregorio Farias BrugésBelum ada peringkat

- Pediatria Temas IparcialDokumen149 halamanPediatria Temas IparcialJose Gregorio Farias BrugésBelum ada peringkat

- Morfologia IIIDokumen4 halamanMorfologia IIIJose Gregorio Farias BrugésBelum ada peringkat

- Morfologia IIIDokumen4 halamanMorfologia IIIJose Gregorio Farias BrugésBelum ada peringkat

- Guia de Orientaciones de Educ. Inicial SilvaDokumen17 halamanGuia de Orientaciones de Educ. Inicial SilvaJose Gregorio Farias Brugés100% (1)

- Calulo de Soldadura para ProyectoDokumen2 halamanCalulo de Soldadura para ProyectoJose Gregorio Farias BrugésBelum ada peringkat

- Proyecto RAYADORADokumen197 halamanProyecto RAYADORAJose Gregorio Farias Brugés0% (1)

- Proyecto GabyDokumen8 halamanProyecto GabyJose Gregorio Farias BrugésBelum ada peringkat

- HidráulicaDokumen5 halamanHidráulicaJose Gregorio Farias BrugésBelum ada peringkat

- ElectricidadDokumen30 halamanElectricidadJose Gregorio Farias BrugésBelum ada peringkat

- Herramientas Clásicas de Ingeniería para El Estudio de Reglaje y Posicionamiento deDokumen3 halamanHerramientas Clásicas de Ingeniería para El Estudio de Reglaje y Posicionamiento deJose Gregorio Farias BrugésBelum ada peringkat

- Compresor de Pisto AlfredoDokumen13 halamanCompresor de Pisto AlfredoJose Gregorio Farias BrugésBelum ada peringkat

- ForjaDokumen9 halamanForjaJose Gregorio Farias BrugésBelum ada peringkat

- Diseno Mecanico ExpoDokumen5 halamanDiseno Mecanico ExpoJose Gregorio Farias BrugésBelum ada peringkat

- Investigacion de GeografiaDokumen5 halamanInvestigacion de GeografiaJose Gregorio Farias BrugésBelum ada peringkat

- El Costo de Producción y Su Lugar en La Gestión Económica SocialistaDokumen4 halamanEl Costo de Producción y Su Lugar en La Gestión Económica SocialistaJose Gregorio Farias Brugés50% (2)

- El Costo de Produccion y Su Lugar en La Gestion EconomicaDokumen8 halamanEl Costo de Produccion y Su Lugar en La Gestion EconomicaJose Gregorio Farias BrugésBelum ada peringkat

- Regulacion y Homeostasis Daniela y BarbaraDokumen4 halamanRegulacion y Homeostasis Daniela y BarbaraJose Gregorio Farias BrugésBelum ada peringkat

- Cálculos HidráulicosDokumen2 halamanCálculos HidráulicosJose Gregorio Farias BrugésBelum ada peringkat

- Triptico de ProyectoDokumen3 halamanTriptico de ProyectoJose Gregorio Farias BrugésBelum ada peringkat

- HidráulicaDokumen5 halamanHidráulicaJose Gregorio Farias BrugésBelum ada peringkat

- Laboratorio AlcoholesDokumen2 halamanLaboratorio AlcoholesyategarciaBelum ada peringkat

- Astmd 3230Dokumen9 halamanAstmd 3230Tonya MontoyaBelum ada peringkat

- UOP46Dokumen7 halamanUOP46Luis Ernesto Marin JaimesBelum ada peringkat

- Calculo - LEY de CORTE PDFDokumen1 halamanCalculo - LEY de CORTE PDFAnthony HuayllaBelum ada peringkat

- Adiwatt Ground Plano DatasheetDokumen3 halamanAdiwatt Ground Plano DatasheetlovedorikBelum ada peringkat

- Remediacion de SuelosDokumen6 halamanRemediacion de SuelosMaria Nathalia Aragon SanchezBelum ada peringkat

- Electricidad 2Dokumen9 halamanElectricidad 2sofia rua piñeiroBelum ada peringkat

- Plasticos ATRDokumen16 halamanPlasticos ATRCarlos Andres VargasBelum ada peringkat

- Instalaciones Sanitarias-ModeloDokumen1 halamanInstalaciones Sanitarias-ModeloYOVER ALBERTO Julian yanquiBelum ada peringkat

- Drem-Empresas Mineras en La Region PiuraDokumen2 halamanDrem-Empresas Mineras en La Region PiuraCarlos Ramirez Acuña100% (1)

- Reologia de Los Fluidos de PerforaciónDokumen4 halamanReologia de Los Fluidos de PerforaciónHansel Ascencio Schmendrick0% (1)

- Evaluación de Impacto Ambiental Upm Fray BentosDokumen103 halamanEvaluación de Impacto Ambiental Upm Fray BentosestanciaBelum ada peringkat

- Complejo BasalDokumen2 halamanComplejo Basalronaldo cesar condori coylaBelum ada peringkat

- Pasos para Realizar Un TarrajeoDokumen6 halamanPasos para Realizar Un TarrajeoEdgar Fabricio Rodriguez GutierrezBelum ada peringkat

- Listado de InsumosDokumen5 halamanListado de Insumosrosariv.2050Belum ada peringkat

- Cntral TermicaDokumen41 halamanCntral TermicaMauro Ignacio Nogales VillavicencioBelum ada peringkat

- Prueba de Analisis de Muestras de Hormigón 2.0Dokumen2 halamanPrueba de Analisis de Muestras de Hormigón 2.0Freddy Humberto Dinamarca GodoyBelum ada peringkat

- 1.-Fundamentos de ElasticidadDokumen25 halaman1.-Fundamentos de ElasticidadscmarcoBelum ada peringkat

- TALLER ELECTRICO 4 Recuperado AutoguardadoDokumen21 halamanTALLER ELECTRICO 4 Recuperado Autoguardadojulio pinoBelum ada peringkat

- Tendencia Periódica de Las Propiedades MetálicasDokumen25 halamanTendencia Periódica de Las Propiedades MetálicasIverson Tolentino RosarioBelum ada peringkat

- Plan de Valorizacion de Residuos Solidos OrgánicosssDokumen35 halamanPlan de Valorizacion de Residuos Solidos OrgánicosssJazmin Flores MondragónBelum ada peringkat

- Catálogo Pressure SealDokumen72 halamanCatálogo Pressure SealJulio MoralesBelum ada peringkat

- Trabajos en CalienteDokumen31 halamanTrabajos en CalienteLaser HSEBelum ada peringkat

- CUESTIONARIO SEMANA 10 - QuimicaDokumen5 halamanCUESTIONARIO SEMANA 10 - QuimicaSUANSEDBelum ada peringkat

- Práctica 1 (2020-1) Parte Práctica CV51 - CORDOVA PDFDokumen8 halamanPráctica 1 (2020-1) Parte Práctica CV51 - CORDOVA PDFWilmer Cordova CruzBelum ada peringkat

- Minerales GrupoDokumen3 halamanMinerales GrupoJavier SanchezBelum ada peringkat

- Control de Calidad Envases de HojalataDokumen7 halamanControl de Calidad Envases de HojalataAracely JofréBelum ada peringkat

- Tratamiento Térmico de Temple y RevenidoDokumen12 halamanTratamiento Térmico de Temple y RevenidoSebastian LópezBelum ada peringkat

- Medidores Rapido Adcom 2012Dokumen10 halamanMedidores Rapido Adcom 2012miloBelum ada peringkat