Acerop 2

Diunggah oleh

Kike Cubillos VillalónJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Acerop 2

Diunggah oleh

Kike Cubillos VillalónHak Cipta:

Format Tersedia

La colada contina Luego de que se haya realizado el afino, la cuchara de colada se lleva hasta la artesa receptora, donde gracias

a la gravedad se vaca el contenido de manera continua en un molde desplazable al cual ya se le ha dado la medida del semi-producto que deseamos hacer, generalmente esta compuesto de cobre con paredes huecas el cual permite que se pueda pasar una refrigeracin (agua), siendo este un orificio(o buza) por el cual se distribuye el acero liquido por medio de una vlvula, para luego al ir pasando el molde desplazable (para que la corteza que se forma al ser enfriado no se pegue), luego de adquirir la forma de este molde al pasar, se le aplica una serie de sistemas de enfriamiento conformado por manqueras de agua y luego de aire para luego ser movido por medio de rodillos con los que se puede cortar a las medidas deseadas gracias a sopletes que se mueven de forma transversal y finalmente es revisada su sanidad interna, defectos externos y longitud pedidas para obtener el producto deseado. En cuanto a la funcin de este sistema, es muy buena en cuanto a tiempo y costo ya que se usa la ventaja de la gravedad y de la produccin en continuo y as consumir menos energa, ahorrar en moldes, etc.

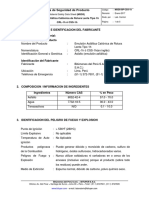

Ilustracin de colada contina del libro Operacin de Mquinas Herramientas de Krar.

Laminado: Luego de haber terminado el colado, nuestro producto aun no puede transformarse en comercializable ya que requiere la laminacin o forja en caliente. La laminacin es descrita como el proceso en que nuestro semiproducto obtenido luego de la colada (palanquilla) se hace pasar por entre medio de dos cilindros o rodillos los cuales giran a las mismas revoluciones pero en sentidos distintos todo esto con el fin de por medio de presin, se pueda reducir su seccin transversal. Aqu es cuando se usa una de las ventajas del acero, su ductibilidad y mas aun mientras aumentamos su temperatura.

Laminado en caliente: Para que este proceso de realice, es necesario que el acero este en temperaturas comprendidas entre los 1.250C y los 800C (esto en cuanto al inicio y al final del proceso), debido a esto una ventaja o desventaja (dependiendo de cmo lo usemos) seria que este tipo de laminacin solo permite una seccin constante (como en las barras corrugadas. El proceso de laminado en caliente comienza elevando la temperatura de las palanquillas por medio de hornos de recalentamiento hasta la temperatura deseada para poder ser introducidas en el tren de la laminacin en general estos hornos son de gas y tienen tres lugares que son mas destacables: -precalentamiento -calentamiento -homogeneizacin. Gracias a dispositivos de avance como rodillos o bandas, se puede hacer pasar las palanquillas todo esto para que se pueda reducir la formacin de una costra.luego de pasar por estos hornos y al obtener la temperatura deseada de la palanquilla esta se hace pasar por una serie de rodillos hasta el tren de la laminacin, el cual esta conformado por parejas de cilindros rodillos los cuales gracias a la temperatura y presin , pueden hacer que el material cambie su forma de cuadrada a ovalada y luego de ovalada a redonda, lgicamente al disminuir la seccin transversal, aumenta la longitud de nuestro producto y con esto nuestra velocidad de laminacin al haber mas distancia que recorrer en el mismo tiempo, es por esto que el tren de laminacin se controla de forma automtica con el fin de ir cambiando las velocidades a distintas proporciones y as obtener el material en el tiempo y cantidad que se va requiriendo, este tren de laminacin esta formado por tres partes: Tren de desbaste: es el lugar donde el material sufre una pasada ligera por rodillos con el fin de eliminar la capa de cscara formada durante su estancia en el horno. Tren intermedio: Esta formado por distintos tipos de cajas los cuales aplican sucesivas pasadas a la seccin de material. Tren acabador: Parte por la cual el material obtiene su ultima pasada con lo cual obtiene su geometra de corrugado.

Luego de que las barras han sido limadas se procede a depositarlas en una gran placa (tambin llamado lecho de enfriamiento), para

luego ser movidas a las lneas de corte donde se les dar la medida deseada pasa seguir con el proceso. Ventajas de la laminacin en caliente Se mejora la dureza, resistencia y ductilidad del material por la reduccin del tamao de los granos(proceso tambin llamado refinamiento granular) Quiebre de las impurezas o inclusiones lo cual permite una distribucin uniforme del material Eliminacin de la porosidad, desapareciendo bajo el efecto de la presin al laminar el material y as quitando sopladuras y bolsas de gases.

PROCESO DE DECAPADO

La chapa de acero que fue formada luego de el laminado en caliente como consecuencia de la temperatura y la presencia de oxigeno va formando de apoco en su superficie xidos de hierro que son llamadas escamas, ciertamente el proceso de laminado en fro termina de eliminar estas escamas, pero es esencial hacer primero el decapado. El decapado puede hacerse de varias formas teniendo como procedimientos el granallado o el ultrasonido, pero el mas difundido y el cual ocuparemos ser el decapado por inmersin de la chapa en soluciones acidas, dividido en tres etapas: Reaccin qumica: 2 CLH + FeO CL 2 Fe + H2 O(cido xido de Cloruro Agua con Clorhdrico hierro ferroso) Seccin de entrada

Una cinta transportadora que recibe a las bobinas que ya han sido laminadas en calienta procede a ingresar a unos rodillos que la desenrollan. Luego de esto el material o la chapa pasa por una serie de rodillos que hacen que las escamas se quiebren y agrieten con el fin de que el acido decapante pueda actuar de mejor manera. A continuacin se acerca una especie de tijera que elimina cada borde o extremo defectuoso para luego escuadrar la bobina entrante y saliente. Se procede a soldar los extremos de las bobinas con el fin de mantener la continua la accin para luego ser acumulada. Seccin media

Una cinta que contiene al materia pasa de manera continua a travs de cinco tanques o piletas los cuales son forrados con ladrillos anticidos o goma, los cuales contienen soluciones que estn entre los 85 y 90 grados de acido clorhdrico el cual esta en concentraciones crecientes los cuales provocan que los xidos se diluyan, el cidos e agrega en el ultimo tanque y por un sistema de cascada se pasa a los tanques restantes. Luego de que el material o chapa ya ha sido decapado, pasa por un sistema de lavado compuesto por rociadores de agua y un tanque que enjuaga al material en cual que esta de 80 a 90 grados Celsius, con esto de eliminan todos los restos de acido que han quedado en la chapa para luego pasar a una estacin de secado por aire caliente. Adems los vapores cidos que fueron generados en los tanques se aspiran y se tratan con equipos auxiliares. Tambin la solucin que se obtiene por el rebalse del primer tanque contiene acido clorhdrico y cloruros de hierro la cual puede ser neutralizada, diluida y desechada de una buena manera.

Seccin de salida

Luego de que han sido quitados los residuos de acido el material ingresa a un foso que tiene la funcin de mantener el proceso para luego pasar por una refiladora la cual hace que el material quede con el ancho especificado, acompaado de una picadora la cual elimina los refiles y finamente se procede al aceitado para poder separar las bobinas, con el fin de pesarlas y embalarlas. A continuacin pasa por una refiladora de bordes con cuchillas circulares, a fin de obtener el ancho final especificado. Acompaa a este equipo una picadora de chatarra con cinta transportadora para la eliminacin de los refiles. Finalmente se procede al aceitado (si el uso posterior lo requiere), continuando con el bobinado, y separacin en bobinas, las cuales son pesadas, zunchadas y embaladas para ser laminadas en frio. LAMINADO EN FRO

La Bobina que es obtenida del decapado se posiciona en frente del tren y se enhebra para establecer tensin entre el primer puente y al bobinadora. Luego de esto se hace pasar el material por cajas laminadoras las cuales utilizan esfuerzos combinados de compresin y traccin con lo cual se reduce el material al espesor deseado, por medio de un control automtico de los espesores. En cuanto a los puentes, estos estn dispuestos como cuatro cilindros en alto y de acuerdo a esto actan dos directamente sobre la chapa y los otros dos actan como respaldo que ayudan a transmitir la fuerza de laminacin a los primeros, todos estos participando con un porcentaje de reduccin total a la chapa. Se debe tener en consideracin que en el proceso de laminacin existen grandes cantidades de energa de la cual, gran parte se transforma en calor que debe ser evacuado por un sistema especial de refrigeracin que no intervenga con el rozamiento

entre los cilindros y chapas, con el fin de no interceder al producto que se quiere llegar, para luego poder almacenarlo. Ventajas laminacin en fro: Proceso altamente productivo para perfiles de acero Variedad casi ilimitada de forma del perfil de las secciones Variedad en el endurecimiento tensional del material

Tratamientos trmicos del acero

Ciertamente para que el acero ya salido de la laminacin en fro, tenga las propiedades mecnicas que requerimos, para esto se hacen distintos tipos de procesos que bsicamente consisten en calentar y enfriar el metal en su estado solito para cambiar sus propiedades fsica. Para todos estos procesos es indispensable contar con los diagramas de fases, en este caso el diagrama hierro-carbono:

Los tratamientos trmicos tienen gran importancia en la poca actual ya que en las industrias, con las contantes innovaciones se requieren metales con mayores resistencias al desgaste o a la tensin, siendo los principales tratamientos:

Temple: Su propsito es que se aumente la dureza y la resistencia del acero, calentndolo a temperaturas sobre la critica ( entre 900 y 950 grados Celsius), para luego ser enfriado rpidamente en un medio liquido. Revenido: Aplicado solo a aceros previamente templados, se usa para reducir los efectos del temple, conservando as, parte de la dureza y aumentando la tenacidad y reducir tensiones, teniendo como diferencia del temple la temperatura alcanzada y la velocidad de enfriamiento. Recocido: Consiste en calentar el acero hasta la temperatura de austenizacion (800-925 C) para luego enfriar el acero lentamente, con lo cual se logra aumentar la elasticidad , perdiendo la dureza, afinando el grano y eliminando tensiones internas, siendo ideal para facilitar el mecanizado de las piezas y poder tener una estructura mas homognea seguido de un enfriamiento lento. Normalizado: Su objetivo principal es dejar en un estado normal, sea, que exista una ausencia de las tensiones internas y la distribucin uniforme del carbono, generalmente se usa previamente al temple y revenido.

Conclusiones: Ciertamente el acero es un muy buen material para mltiples usos, luego de su fabricacin dependiendo del producto que se quiera obtener, se pueden concluir las ventajas y desventajas del acero al poder relacionar las caractersticas propias del proceso de la formacin de este:

Ventajas: Alta resistencia: Debido a los procesos trmicos que se le aplican al acero, se puede obtener una buena relacin del acero con su peso ya que le da menos peso a las estructuras.. Uniformidad: Gracias a su proceso en el horno, las propiedades del acero no cambian exageradamente a medida que pasa el tiempo Durabilidad: Gracias a que el acero es un material que se puede hacer mantension, su uso puede ser casi indefinido. Ductilidad: La naturaleza dctil del acero le permite fluir localmente, evitando fallas prematuras en cuanto a estructuras y variabilidad en cuanto a su uso. Menos importantes pero sin dejar de lado, tambin estn: - Facilidad para la unin de miembros al existir varios tipos de conectores como la soldadura, tornillos y remaches. - Rapidez al montaje. - gran resistencia a la fatiga. Desventajas: Costo de mantenimiento: Debido a la naturaleza del acero, este es susceptible a corrosin al estar expuesto al aire y el agua, con lo que se deben cubrir cada cierto tiempo. Costo de la proteccin contra el fuego: Ciertamente el acero es incombustible, pero ante el calor se reduce su resistencia.. Susceptibilidad al pandeo: Mientras mas largos y delgados sean los miembros a los que se les hagan compresin o tensin existe un mayor peligro al pandeo.

Costo al uso en grandes cantidades: El acero no es el mejor material para usar en columnas ya que no resulta econmico debido a la cantidad de material que se debe usar.

Anda mungkin juga menyukai

- Ensayo Sobre El AmorDokumen2 halamanEnsayo Sobre El AmorKike Cubillos Villalón50% (6)

- Ensayo Sobre El AmorDokumen2 halamanEnsayo Sobre El AmorKike Cubillos Villalón50% (6)

- MSDS CSS-1h Enero-2017Dokumen5 halamanMSDS CSS-1h Enero-2017Pierre LunaBelum ada peringkat

- Guía Ejercicios Fundamentos ElectrotecniaDokumen6 halamanGuía Ejercicios Fundamentos ElectrotecniaKike Cubillos VillalónBelum ada peringkat

- Entrevista PL 4Dokumen1 halamanEntrevista PL 4Kike Cubillos VillalónBelum ada peringkat

- Problema Parque LarraguibelDokumen2 halamanProblema Parque LarraguibelKike Cubillos VillalónBelum ada peringkat

- ETICADokumen6 halamanETICAKike Cubillos VillalónBelum ada peringkat

- Mod Canvas 1Dokumen3 halamanMod Canvas 1Kike Cubillos VillalónBelum ada peringkat

- Guia Biblioteca 2014Dokumen14 halamanGuia Biblioteca 2014Kike Cubillos VillalónBelum ada peringkat

- Informe Final Diseño Cubillos, Vidal y SotoDokumen29 halamanInforme Final Diseño Cubillos, Vidal y SotoKike Cubillos VillalónBelum ada peringkat

- Informe Calidad Superficial en Proceso de TorneadoDokumen9 halamanInforme Calidad Superficial en Proceso de TorneadoKike Cubillos VillalónBelum ada peringkat

- Economia Mundial de Brasil 2004Dokumen13 halamanEconomia Mundial de Brasil 2004Kike Cubillos VillalónBelum ada peringkat

- Problema Parque LarraguibelDokumen2 halamanProblema Parque LarraguibelKike Cubillos VillalónBelum ada peringkat

- Fis120 Guia 2Dokumen4 halamanFis120 Guia 2Kike Cubillos VillalónBelum ada peringkat

- AcrDokumen2 halamanAcrKike Cubillos VillalónBelum ada peringkat

- Fis120 Guia 1Dokumen4 halamanFis120 Guia 1Kike Cubillos VillalónBelum ada peringkat

- Fis120 Guia 2Dokumen4 halamanFis120 Guia 2Kike Cubillos VillalónBelum ada peringkat

- (264813708) Conducción Tarsetti-VillarroelDokumen9 halaman(264813708) Conducción Tarsetti-VillarroelKike Cubillos VillalónBelum ada peringkat

- Lista de Ejercicios 1Dokumen1 halamanLista de Ejercicios 1Kike Cubillos VillalónBelum ada peringkat

- Limites y ContinuidadDokumen4 halamanLimites y ContinuidadKike Cubillos VillalónBelum ada peringkat

- Dina MicasDokumen4 halamanDina MicasKike Cubillos VillalónBelum ada peringkat

- Criterios Layout1aDokumen2 halamanCriterios Layout1aKike Cubillos VillalónBelum ada peringkat

- Razón Del Conocimiento Al Juicio PracticoDokumen4 halamanRazón Del Conocimiento Al Juicio PracticoKike Cubillos VillalónBelum ada peringkat

- UntitledDokumen2 halamanUntitledKike Cubillos VillalónBelum ada peringkat

- Razón Del Conocimiento Al Juicio PracticoDokumen4 halamanRazón Del Conocimiento Al Juicio PracticoKike Cubillos VillalónBelum ada peringkat

- UntitledDokumen2 halamanUntitledKike Cubillos VillalónBelum ada peringkat

- Reacciones Quimicas Grupo 8Dokumen15 halamanReacciones Quimicas Grupo 8steeven mestanzaBelum ada peringkat

- Determinación de Mejoradores en La Harina de TrigoDokumen5 halamanDeterminación de Mejoradores en La Harina de Trigomaria mercedesBelum ada peringkat

- 7 Introducción-a-los-Compuestos-NitrogenadosDokumen6 halaman7 Introducción-a-los-Compuestos-Nitrogenadoselilu17Belum ada peringkat

- Catálogo Geral 1Dokumen59 halamanCatálogo Geral 1darkness risesBelum ada peringkat

- Masilla Epoxica DurepoxiDokumen3 halamanMasilla Epoxica DurepoxiMatias MedinaBelum ada peringkat

- Curso Predeccion de Drenaje Acido de Las Rocas-EduMineDokumen165 halamanCurso Predeccion de Drenaje Acido de Las Rocas-EduMineCésar RenterosBelum ada peringkat

- Barrier 80Dokumen5 halamanBarrier 80Luis Pereira FigueroaBelum ada peringkat

- Modulo IX - Grupo de Las Sulfosales y OxidosDokumen29 halamanModulo IX - Grupo de Las Sulfosales y OxidosJose Antonio Anaya MolloBelum ada peringkat

- Problem 30 31 y 32Dokumen14 halamanProblem 30 31 y 32Oscar Rendón H.Belum ada peringkat

- Tema 1. Fundamentos de La Fermentación AlcohólicaDokumen26 halamanTema 1. Fundamentos de La Fermentación AlcohólicaNerea Martínez GonzálezBelum ada peringkat

- Cap 6 Dimian TraducidoDokumen28 halamanCap 6 Dimian TraducidoDeiver Enrique SampayoBelum ada peringkat

- Protocolo Administración de MedicamentosDokumen30 halamanProtocolo Administración de MedicamentosSharons CalvoBelum ada peringkat

- Química: la ciencia centralDokumen3 halamanQuímica: la ciencia centralhernanBelum ada peringkat

- Agricultura CorpoicaDokumen165 halamanAgricultura CorpoicaLuis Ariel GranadaBelum ada peringkat

- Guia 5 - Propiedades de Los MaterialesDokumen6 halamanGuia 5 - Propiedades de Los MaterialesVlado SuarezBelum ada peringkat

- Aminoacidos, Proteinas y EncimasDokumen14 halamanAminoacidos, Proteinas y Encimasmattyurrutia17Belum ada peringkat

- 5 Marco Teorico para La Gestion de Los AlergenosDokumen82 halaman5 Marco Teorico para La Gestion de Los AlergenoskarinaBelum ada peringkat

- Practica 6 Cinetica Quimica 1.1Dokumen17 halamanPractica 6 Cinetica Quimica 1.1Lendy Judith CaceresBelum ada peringkat

- UNAM-CUAUTITLÁN Extracción ácido-base separa componentes cafiaspirinaDokumen8 halamanUNAM-CUAUTITLÁN Extracción ácido-base separa componentes cafiaspirinaKevin BBelum ada peringkat

- Humidificación ClasesDokumen32 halamanHumidificación ClasesDANIEL SHIGUANGOBelum ada peringkat

- Articulos de Limpieza Doméstica FinalDokumen84 halamanArticulos de Limpieza Doméstica Finalkaren turpoBelum ada peringkat

- Daniel Tarea3Dokumen6 halamanDaniel Tarea3Daniel Villa MartínezBelum ada peringkat

- Introduccion de Articulo de Sistemas TernariosDokumen3 halamanIntroduccion de Articulo de Sistemas TernariosVICTOR ANDRES ORTEGA CABARCASBelum ada peringkat

- Asfalto 80-100Dokumen120 halamanAsfalto 80-100Alvaro René Guzmán VillarrealBelum ada peringkat

- Sesion 12 FatimaDokumen7 halamanSesion 12 FatimaAngeles Chavez YarlequeBelum ada peringkat

- Jergón SachaDokumen2 halamanJergón SachaIsabel Santillan HuayllaceBelum ada peringkat

- UNIDAD 1 AGROQUÍMICA (Autoguardado)Dokumen28 halamanUNIDAD 1 AGROQUÍMICA (Autoguardado)Carbunkle FdezBelum ada peringkat

- Plan de Prevencion-Plan de Emergencias Acabados D&R S.A.S.Dokumen56 halamanPlan de Prevencion-Plan de Emergencias Acabados D&R S.A.S.Lina GalloBelum ada peringkat

- Las Impurezas Orgánicas en Las Arenas para ConcretoDokumen2 halamanLas Impurezas Orgánicas en Las Arenas para ConcretoRodrigo GerónimoBelum ada peringkat