2 PDF

Diunggah oleh

Paulo JúniorHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

2 PDF

Diunggah oleh

Paulo JúniorHak Cipta:

Format Tersedia

17

Captulo 2

Mecnica da conformao plstica dos metais

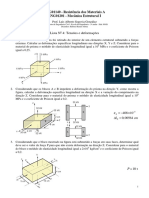

2.1 Tenses e deformaes

2.1.1 Conceito de tenso

Dentro do binmio solicitao-resposta, ser analisada inicialmente a parte de

solicitaes, que normalmente so descritas atravs de foras (Figura 2.1).

Um corpo genrico submetido a vrias foras (Figura 2.2a), tem sua forma

modificada. Estas foras podem provocar deformaes elsticas ou plsticas.

Consideremos uma pequena rea A em torno de P e seja F

A a resultante das foras

agindo em todos os pontos de A (Figura 2.2b). Define-se a tenso mdia agindo em

A como:

A

F

T

A

A

=

(2.1)

bastante usual a decomposio de T

segundo um sistema de eixos

cartesianos cuja origem est no ponto em estudo e que tem um dos eixos (n) segundo

a normal ao plano de corte (Figura 2.3).

Define-se tenso normal como a componente de T

agindo segundo o eixo n

(Figura 2.3) e de mdulo:

u o COS

A

F

.

A

A

=

(2.2)

Por conveno ser positivo para trao e negativa para compresso.

Define-se a tenso de cisalhamento como a componente de T

que age

segundo a reta de interseo do plano de corte e do plano definido por T e o eixo n

(Figura 2.3), de mdulo:

u t SEN

A

F

A

A

=

(2.3)

Resumindo, pode-se fornecer a tenso atravs de:

T

ou , e as direes de o et .

18

Um dos problemas a serem considerados na avaliao da tenso em um ponto

sua variao com o plano de corte. Como pode ser observado na Figura 2.4, uma barra

cilndrica tracionada axialmente com uma fora F

A , a distribuio de foras em

qualquer seo do corpo tais como A

1

e A, (Figura 2.4) ser uniforme, e a tenso

em cada ponto da seo ser igual tenso mdia agindo em toda a seo.

Para todos os pontos da seo A

1

, ter-se-ia:

1

1

A

F

T

A

A

=

; alm disso,

1

1

1

T

A

F

T =

A

A

=

O caso mais geral de corte do cilindro caracterizado pelo ngulo . No caso de

A

1

, tem-se:

= 0,

1

= T

1

(2.4)

1

= 0

Considerando A, a fora a ser considerada ainda F

A , mas a rea sobre a

qual esta age no mais A

1

.

Ter-se-ia

A

F

T

A

A

=

1

1

.

A

COS SEN F

COS

A

COS F A

A

COS F

A

A

=

A

=

A

A

=

o o

o

o u

o

) 2 1 (

2

.

1 2

1

o

o

o o o COS COS + = = (2.5)

o o

o

o o

t COS SEN

A

F

COS

A

SEN F

A

SEN F

.

1

1

A

A

=

A

A

=

A

A

=

o

o

o o o t 2

2

.

1

1

SEN COS SEN = = (2.6)

As equaes (2.5) e (2.6) so as equaes paramtricas de um crculo. O crculo

em discusso conhecido como crculo de Mohr.

Considere agora uma anlise das equaes 2.5 e 2.6:

- A tenso mxima para o = 0

o

, e o =

1

o ; neste plano, t = 0; ainda nulo

para o =90

o

, onde mnimo (o = 0).

19

- Os planos onde nulo so ortogonais.

- A tenso mxima para o = 45

o

, ou seja, em um plano fazendo 45

o

com o

plano onde age

mx

o . Alm disso,

2

1

max

o

t =

Os planos onde = 0 recebem o nome de planos principais, e as tenses

1

o

,

2

o

e

3

o recebem o nome de tenses principais. Por conveno se indica:

1

o

>

2

o >

3

o (2.7)

A situao pode ser representada como na Figura 2.5, onde o cubo em torno do ponto

P representa fisicamente o ponto P.

2.1.2 Crculo de Mohr

Uma forma bastante simples de representar o estado de tenses de um ponto

material atravs de um crculo de Mohr.. Esta construo geomtrica est associada

sempre a um nico estado de tenses, no existindo um crculo de Mohr para dois

estados de tenso ou um estado de tenses que possua dois crculos de Mohr.

A vantagem do crculo de Mohr est em permitir a visualizao rpida de

algumas caractersticas do estado de tenses, inclusive a sua facilidade relativa em

produzir deformao plstica ou a determinao das tenses principais,, para o caso

plano de tenses..

Para o caso plano de tenses, situao normalmente encontrada para o caso de

materiais finos (chapas metlicas),, quando esto disponveis as tenses

x

o ,

y

o e

xy

t

(pode-se orientar o plano XY na direo do plano onde atuam as tenses) o crculo de

Mohr pode ser calculado conforme mostrado na Figura 2.6. A forma mais simples de

traa-lo marcando sobre um sistema de coordenadas t ox os pontos correspondentes

a

xy x

xt o e

xy y

xt o , unir os pontos e passar um crculo centrado na reta que une estes

pontos.

A intercesso do crculo com o eixo horizontal (de tenses normais) oferece as

duas tenses principais e a altura oferece a mxima tenso de cisalhamento do estado

de tenses. Esta ltima informao importante porque representa a capacidade que o

estado de tenses tem de induzir deformao plstica. claro que:

o o o o o 2 cos ) (

2

1

) (

2

1

2 1 2 1

+ + = + = CB OC OB (2.8a)

o o o 2 ) (

2

1

2 1

sen AB = (2.8b)

Onde: o = OB e t = AB

20

O crculo de Mohr (Figura 2.6) uma maneira cmoda de acompanhar a

variao da tenso com . Observa-se que planos que fazem 90

o

entre si, apresentam

tenses de cisalhamento iguais e de sinais opostos. Isto pode ser facilmente provado

observando-se os pontos A e E na Figura 2.6. Uma vez analisado o problema de

crculos de Mohr em duas dimenses, pode-se generalizar a situao para trs

dimenses. Considerando-se que na Figura 2.7a, os planos 1, 2 e 3 so os planos

principais passando pelo ponto P, e tendo em mente que a tenso em qualquer plano

perpendicular ao plano 3 no afetado por

3

(para = 90

o

, = = 0), conclui-se que,

nestes planos, a tenso depende somente de

1

e

2

, e tudo se passar como

discutido na Figura 2.6; assim, os pontos do crculo que passa por

1

2

(Figura 2.7b)

correspondem a planos perpendiculares ao plano 1, e o crculo

1

3

, os planos

perpendiculares ao plano 2. A tenso mxima de cisalhamento (

mx.

) est mostrada na

Figura 2.7b, e seu valor dada pela equao 2.9:

2

3 1

o o

t

=

MX

(2.9)

A Figura 2.8 mostra o crculo de Mohr em trs dimenses para diferentes

estados de solicitao, com indicao das tenses principais e tenso de cisalhamento

mxima.

2.1.2.1 Aplicaes dos crculos de Mohr

1 Ensaio de trao

Durante o ensaio de trao uniaxial vlido o crculo de Mohr da Figura 2.9b. No

entanto, medida que a tenso aplicada vai crescendo (pontos A, B, C, D - Figura

2.9a), o crculo de Mohr correspondente tambm se expande (Figura 2.9b), at que se

alcance o limite de resistncia trao. A partir deste ponto ocorre uma estrico no

corpo de prova, e o estado de tenses no mais de trao pura.

2 Trefilao de barras

Quando se deseja alongar uma barra cilndrica possvel tracion-la, como em

um ensaio de trao. No entanto, se a deformao desejada exigir uma aplicao de

tenso acima do limite de resistncia trao (Figura 2.9), a barra sofrer estrico e o

produto obtido no mais ser satisfatrio.

Nestes casos, possvel impor a deformao desejada atravs da trefilao, que

consiste na passagem da barra atravs de uma ferramenta cnica (fieira), como

mostrado na Figura a 2.10a. bvio que a tenso necessria para trefilar o material

(

tref

) deve estar abaixo do limite de escoamento da barra que j passou pela fieira,

para que esta no seja simplesmente tracionada. Observa-se (Figura 2.10b) que a fieira

muda o estado de tenses na barra em relao a trao pura, pela imposio de

tenses de compresso. A conseqncia disto um aumento da

mx

, sem necessidade

de aumento de

1

(Figura 2.10c), que levaria a um aumento da

tref

. Esta observao

21

est de acordo com o que foi observado na Figura 2.8d. A deformao plstica ocorrer

com mais facilidade dentro da ferramenta cnica e no haver perigo de ocorrer

deformao plstica ou estrico e fratura na barra j trefilada, devido a valores

excessivos de

tref

.

3 O ensaio de toro

Quando se submete um corpo de prova cilndrico a um momento de toro

(Figura 2.11a), intuitivamente conclui-se que a mxima tenso de cisalhamento deve

atuar no plano de sua seo transversal (Plano A, Figura 3.11a). Considere-se agora

um pequeno cubo na superfcie do cilindro em pauta. Uma de suas faces est na

superfcie do corpo de prova (face hachurada, Figura 2.11a) enquanto as outras faces

so perpendiculares a esta superfcie. Na face hachurada no age nenhuma tenso;

como = 0 neste plano, ele um plano principal, e est representado pelo ponto O no

crculo de Mohr (Figura 2.11c).

Considerando-se agora uma vista frontal da face hachurada (Figura 2.11b), as

tenses de cisalhamento atuando no plano A so como est mostrado. As tenses de

cisalhamento agindo em planos de 90

o

com A (plano B) so iguais s que agem em A,

mas com sinal trocado, como desenhado. imediata, ento, a locao dos pontos A e

B no crculo de Mohr, desenhando-se a figura completa. A tenso principal

2

est no

centro de O do sistema,

1

est no ponto C e

3

no ponto D. O plano C faz 90

o

com A

no crculo, no sentido anti-horrio, estando na posio mostrada na Figura 2.11b. O

caso do plano B semelhante.

2.1.3 Conceito de deformao

Dentro do binmio solicitao-resposta (Figura 2.1), neste item, ser efetuada

uma anlise da forma de expressar a resposta, que normalmente so descritas atravs

de deformaes.

A maneira mais fcil de definir deformao pela razo entre a diferena das

dimenses finais e iniciais de um material dividido (normalizado) pelo valor inicial desta

dimenso..

0

0

0 0

0

l

l lf

l

dl

l

dl

de

f

l

l

= = =

}

(2.10)

Na teoria da conformao plstica dos metais, a condio inicial no pode ser

usada como uma referncia; portanto, a mudana em comprimento deve ser

relacionada ao comprimento instantneo, ou seja:

l

dl

de =

0

1

0

l

l

In

l

dl

lf

l

= =

}

c (2.11)

As equaes 2.10 e 2.11 fornecem:

22

) 1 (

0

1

+ =

|

|

.

|

\

|

= e In

l

l

In c (2.12)

Para grandes deformaes necessrio calcular-se atravs da deformao verdadeira

( acima de 0,2 ou 20%).

Para um ensaio de compresso, temos (Figura 2.12):

0 0

0 1

0

1

0

h

h

h

h h

h

dh

e

h

h

h

A

=

= =

}

(2.12a)

0

1

1

0

h

h

In

h

dh

h

h

h

= =

}

c (2.12b)

2.1.3.1 Lei da constncia de volume

Como na conformao plstica de metais as deformaes impostas nos

processos so grandes, pode-se considerar que o volume permanece constante

durante a conformao. Considerando-se uma deformao de um corpo (Figura 2.13),

sendo o volume inicial do corpo dado por h

o

.b

o

.l

o

e considerando que o volume no se

altera aps compresso, podemos escrever:

1 1 1 0 0 0

. . . . l b h l b h = (2.13)

Da expresso 2.13, vem:

1

. .

. .

0 0 0

1 1 1

=

l b h

l b h

(2.14)

ou seja;

1 ln ln ln ln

0

1

1 0

1

0

1

= + +

l

l

h

b

h

h

(2.15)

0 = + +

l b h

c c c (2.16)

Isto significa que a soma algbrica das trs deformaes principais igual a

zero. Esta afirmao caracteriza a Lei da Constncia de volume.

23

2.2 Elasticidade e plasticidade

2.2.1 Ensaio de trao

Retomando ao binmio solicitao resposta, que j foi realizado, no item 2.1, o

estudo da solicitao e da resposta, respectivamente, atravs da abordagem de

tenses e de deformaes. Analisar-se- agora a relao existente entre tenses e

deformaes, inicialmente no campo elstico (item 2.2.2) e em seguida para o campo

plstico (item 2.2.3).

Inicialmente, analisar-se- o comportamento de um metal submetido trao

pura. No existe ensaio mecnico que preveja completamente o real desempenho

mecnico de um material, seja na etapa de produo (conformao, usinagem, etc.),

seja na etapa de utilizao (como elemento estrutural, pea automobilstica, painel,

etc.).

No entanto, o ensaio de trao considerado o teste mecnico que apresenta a

melhor relao entre informaes obtidas e custo/complexidade de ensaio.. Apesar

deste teste possa ser realizado em condies bem distintas daquelas nas quais o

material ser requisitado, os parmetros obtidos deste ensaio so o ponto de partida

para a caracterizao e especificao.

O ensaio de trao consiste em submeter um corpo de prova de geometria

definida, a um esforo crescente de trao, aplicado continuamente at a fratura e no

simultneo registro do alongamento em funo da fora aplicada, conforme

exemplificado na Figura 2.14.

O ensaio de trao um dos ensaios destrutivos mais freqentemente utilizado,

quer por fornecer dados para projeto, quer para o controle de qualidade de materiais ou

produtos. A sua larga utilizao deve-se relativa facilidade de execuo e

reprodutibilidade das propriedades medidas..

Na curva tenso vs. deformao convencional pode-se distinguir diferentes fases

durante o ensaio, conforme mostrado na Figura 2.15:

1-regio de deformao uniforme;

2-regio de deformao plstica uniforme;

3-regio de deformao plstica;

4-regio de deformao localizada.

Diversos parmetros podem ser medidos.. Aqui interessa fazer uma descrio

dos parmetros utilizados na teoria da conformao plstica dos metais e algumas

caractersticas destes parmetros.

2.2.2 Relaes entre tenses e deformaes no regime elstico

Considere-se um corpo de prova de trao (Figura 2.16), de comprimento inicial

l

0

e cuja rea da seo seja S

0

. Este corpo submetido a cargas crescentes P,

anotando-se seu alongamento l para cada valor de P. Seguindo definies anteriores,

a tenso convencional de trao (

c

) e a deformao convencional de trao e (

c

) so

dadas pelas expresses a seguir:

24

0

S

p

c

= o

0

l

l

C

A

= c (2.17)

Levando-se em um grfico

c x

c,

os valores obtidos, obtm-se normalmente curvas

com o aspecto mostrado na Figura 2.16. Verifica-se experimentalmente que at o ponto

A (

c <

e

) a deformao elstica. Aps o ponto A, ocorre deformao plstica

simultaneamente com a elstica.

Na regio elstica, o material se comporta conforme a Lei de Hook ao ser

submetido a esforos:

c o . E = (2.18)

onde:

= a tenso atuante sobre o material;

E = a constante elstica ou mdulo de Young;

= a deformao relativa provocada pelo carregamento.

2.2.2.1 Principais parmetros

Os principais parmetros so:

1 - Limite de escoamento (

e

ou LE): pode-se afirmar que o principal parmetro

obtido do ensaio de trao, prestando-se para clculos de projeto estrutural (onde

necessrio que o material no entre em deformao plstica) quanto para conformao

plstica (quando desejado facilidade de deformao plstica do material), ou seja,

um parmetro de transio entre o regime elstico e plstico.. Normalmente quando um

material tem suas propriedades mecnicas fixas por uma norma de qualidade, a

varivel mais utilizada o limite de escoamento. Em um ensaio de trao, existem dois

tipos de comportamento no que diz respeito determinao do limite de escoamento,

conforme mostrado na Figura 2.14: materiais que apresentam um ponto descontnuo na

curva tenso vs. deformao e materiais que apresentam escoamento contnuo

(mudam do comportamento elstico para o plstico continuamente). No segundo caso,

quando mais difcil determinar o exato limite de escoamento, as normas de execuo

dos ensaios sugerem defini-lo como sendo a tenso para uma deformao entre e =

0,,2% at e = 0,,5% para materiais excessivamente dcteis.. Em ambos os casos, a

deformao elstica do CP praticamente desprezvel e a rea real do material

aproximadamente igual sua rea inicial, o que leva definio de limite de

escoamento como sendo igual ao expresso pela equao 2.19:

o

e

A

P

= o (2.19)

onde P a fora exercida pelo sistema de testes sobre o CP de rea inicial A

o

25

Para os casos de escoamento imperceptvel, convencionou-se adotar uma

deformao-padro que corresponda ao limite de escoamento, conhecida como limite n

de escoamento (

en

). Por exemplo, o procedimento para se determinar o limite de

escoamento para o caso de n = 0,2% como se segue:

1-Obter uma curava tenso-deformao de engenharia por meio do ensaio de trao.

2-Construir uma linha paralela regio elstica da curva, partindo de uma deformao

de 0,002 ou 0,2%.

3-Definir

e

na interface da reta paralela com a curva tenso-deformao, conforme

Figura 2.17.

O valor de n pode assumir valores em funo do campo plstico do material,

como por exemplo:

1- Metais e ligas em geral n = 0,2% ( = 0,002)

2 - Cobre e suas ligas n = 0,5% ( = 0,005)

3 - Ligas metlicas muito duras n = 0,1% ( = 0,001)

Em alguns casos, a curva tenso deformao no apresenta a parte linear

(regio elstica) bem-definida, o que torna impreciso o traado de uma linha paralela

para a determinao do limite n.

O procedimento ento mais adequado para a determinao do limite de

escoamento consiste em descarregar e carregar novamente o corpo-de-prova j na

regio plstica, permitindo a formao da histerese mecnica, como mostra a Figura

2.18.

A partir da histerese, unem-se os pontos A e B por uma reta, e, a partir desta,

traa-se uma reta paralela a partir do ponto correspondente a n% de deformaes.

O conhecimento da tenso de escoamento fundamental para o clculo de fora

de trabalho de conformao, assim como para o dimensionamento de matrizes e

clculo de parmetros internos dos materiais conformados.

Para ser til na anlise de conformao, a tenso de escoamento de metais deve

ser determinada experimentalmente para as condies e T, que existem nos

processos de conformao. Os mtodos mais comuns usados para obter os dados de

tenso de escoamento so os testes de trao, compresso uniforme e toro. A

Tabela 2.2 apresenta valores do limite de escoamento e do mdulo de resilincia de

alguns materiais de engenharia.

2 - Limite de proporcionalidade (

p

): mxima tenso acima da qual o material no

mais obedece a Lei de Hooke, isto , perde-se a linearidade entre a relao tenso x

deformao.

3 - Mdulo de elasticidade, ou mdulo de Yung (E): fornece uma indicao da

rigidez do material e depende fundamentalmente das foras de ligao interatmicas, o

que explica seu comportamento inversamente proporcional temperatura.

determinado pelo quociente da tenso convencional pela deformao convencional ou

alongamento especfico na regio linear do diagrama tenso-deformao da Figura

2.16, e dado por:

l S

l P

E

A

= =

.

.

0

c

o

(2.20)

26

onde E = mdulo de elasticidade (Pa)

O E

ao

cerca de trs vezes maior que o correspondente para ligas de alumnio,

ou seja, quanto maior o mdulo de elasticidade, menor a deformao elstica resultante

na aplicao de uma determinada carga, conforme mostra esquematicamente a Figura

2.19. A Tabela 2.1 apresenta o mdulo de elasticidade de alguns metais.

O mdulo de elasticidade uma das propriedades mais constantes dos

materiais..

1- determinado pelas foras de ligao entre os tomos.

2-Ligeiramente afetado por introduo de elementos de liga, tratamento trmico

ou deformao a frio.

3-Bastante influenciado pela temperatura (T| E+ )..

4-Requer cuidados na medio devido a influncia da rigidez da mquina.

4 Mdulo de elasticidade transversal (G): corresponde rigidez do material quando

submetido a um carregamento de cisalhamento, calculado por uma expresso

semelhante expresso (2.18):

t

= G (2.21)

Onde t e so as tenso e a respectiva deformao cisalhante que sofre o CP..

5 Coeficiente de Poisson (u ): mede a rigidez do material na direo perpendicular

quela em que a carga est sendo aplicada, conforme ilustra a Figura 2.20. O valor

deste coeficiente determinado pela relao entre as deformaes na direo de

aplicao de carga (

1

c ) e a deformao medida na direo perpendicular (

2

c ou

3

c )

equao 3.22:

1

3

1

2

c

c

c

c

u = = (2.22)

6 - Mdulo de resilincia (U

r

): a capacidade de um material absorver energia

quando deformado elasticamente e libera-la quando descarregado. A medida desta

propriedade dada pelo mdulo de resilincia (U

r

), que a energia de deformao por

unidade de volume necessria para tracionar o metal da origem at o limite de

proporcionalidade.

A quantificao de U

r

dada pelo trabalho til realizado, isto , da rea sob a

curava tenso-deformao calculada da origem at o limite de proporcionalidade:

E

E d E d U

P P

r

p p

. 2 2

. . . .

0 0

2

o c

c c c o

c c

= = = =

} }

(2.23)

27

Na prtica, substitui-se o limite de proporcionalidade (

p

) pelo limite de

escoamento (

e

), que ser definido.

2.2.3 Relaes entre tenses e deformaes no regime plstico

A partir do ponto (B) da curva da Figura 2.16, o material entra na regio plstica,

que caracterizada pela presena de deformaes permanentes no corpo-de-prova.

Para materiais de alta capacidade de deformao, o diagrama tenso-deformao

apresenta variaes relativamente pequenas na tenso, acompanhadas de grandes

variaes de deformao.

3.2.3.1 Principais parmetros

Nessa regio os principais parmetros so:

1 - Limite de resistncia trao (

u

): tenso correspondente ao ponto de mxima

carga atingida durante o ensaio, igual carga mxima dividida pela rea inicial do corpo

de prova.

Aps o ponto u, tem incio a fase de ruptura, caracterizada por uma rpida

reduo local de seco de fratura (fenmeno de estrico).

2 - Limite de ruptura (

r

): ltima tenso suportada pelo material antes da fratura.

3 - O alongamento e a estrico so medidas da ductilidade (plasticidade) do material

e definidos como se segue:

3.1 - Alongamento (l): diferena entre o comprimento final (l

f

) e o comprimento inicial

(l

0

) do corpo de prova, e que dado por:

l = l

f

- l

0

(2.24)

0

l

l A

3.2 - Alongamento especfico dado por:

0

0

l

l lf

= o (adimensional)

(2.25)

f

c o = (2.26)

O alongamento especfico caracteriza-se pelo quociente do alongamento pelo

comprimento inicial do corpo-de-prova, tambm conhecido como deformao linear

mdia, ou deformao convencional de engenharia no ponto de fratura.

28

3.3 - Coeficiente de estrico (): diferena entre as sees inicial (S

0

) e final (S

f

)

aps a ruptura do corpo-de-prova, expressa em porcentagem da seo inicial

0

0

S

S S

f

= (2.27)

onde: = coeficiente de estrico (%)

S

0

= seo transversal inicial da amostra (m

2

)

S

f

= seo transversal final da amostra (m

2

)

4 - Encruamento

A necessidade de aumentar-se a tenso para dar continuidade deformao

plstica do material decorre de um fenmeno denominado encruamento. A partir da

regio de escoamento, o material entra no campo de deformaes permanentes, onde

ocorre endurecimento pela deformao a frio.

Esse fenmeno resulta em funo da interao entre discordncias e das suas

interaes com outros obstculos, como solutos, contornos de gros etc, que impedem

a livre movimentao das discordncias.

A Figura 2.21 apresenta o efeito do encruamento no limite de escoamento caso o

ensaio seja interrompido e retomado aps alguns instantes. A zona plstica vai se

iniciar a uma tenso mais elevada e normalmente sem escoamento ntido. Caso o

ensaio seja novamente interrompido e reiniciado muito tempo depois, novamente a

regio plstica se inicia a uma tenso mais elevada, embora o escoamento ntido possa

reaparecer.

5 - Mdulo de tenacidade

A tenacidade corresponde capacidade que o material apresenta de absorver

energia at a fratura. quantificada pelo mdulo de tenacidade, que a energia

absorvida por unidade de volume, desde o incio do ensaio at a fratura. Uma maneira

de se avaliar a tenacidade consiste em considerar a rea total sob a curva tenso-

deformao.

As curvas da Figura 2.22 representam esquematicamente situaes extremas de

comportamento no ensaio de trao: um material dctil (curva A) e um material frgil

(curva B).

Em ambos os casos, a ausncia de uma expresso analtica que represente a

variao de com impede o clculo da rea sob as curvas e, consequentemente, a

determinao do mdulo de tenacidade (U

t

). Na determinao desses valores utilizam-

se as seguintes expresses, convencionadas internacionalmente:

5.1 - Material dctil:

f

u e

t

U c

o o

.

2

= (N.m/m

3

) (2.28)

29

5.2 - Material frgil

f u t

U c o .

3

2

= (N.m/m

3

) (2.29)

De um modo geral, os materiais que apresentam mdulos de resilincia altos tm

tendncia de apresentarem mdulos de tenacidades baixos. A tenacidade um

parmetro que compreende tanto a resistncia mecnica do material quanto a

ductilidade.

6 Tenso e deformao verdadeiros (o e c )

A curva tenso deformao de engenharia (convencional), estudada

anteriormente, no apresenta uma informao real das caractersticas de tenso e

deformao do material, porque se baseia inteiramente nas dimenses originais do

corpo-de-prova, e que so continuamente alteradas durante o ensaio. Assim, so

necessrias medidas de tenso e deformao que se baseiem nas dimenses

instantneas do ensaio. Um esboo comparativo da curva tenso-deformao real e

convencional est apresentado na Figura 2.23.

6.1 A tenso verdadeira (

r

), dada por:

S

P

r

= o (2.30)

Onde: P = carga (Pa);

S = rea da seo transversal instantnea (m

2

).

Como nesse caso se avalia a variao de S em cada instante do ensaio, a regio

plstica fica mais bem caracterizada, j que no se toma mais a seo transversal

inicial como referncia, e a tenso cresce continuamente at a fratura.

6.2 - A deformao verdadeira (

r

) dada em funo da variao infinitesimal da

deformao dada por:

l

dl

d

r

= c (2.31)

que vlida para uma deformao uniaxial uniforme. A deformao verdadeira dada

pela integrao da Eq. 3.31 dentro do limite inicial (l

0

) e instantneo (l):

30

0

ln

0

l

l

l

dl

l

l

r

= =

}

c (2.32)

Esta expresso no aplicvel entre o trecho UF do diagrama tenso

deformao, e assim

r

, deve variar entre os limites O e

u

, onde

u

corresponde a uma

deformao no ponto U do diagrama. Para que se possa avaliar a deformao nesta

regio, preciso analisar outras direes alm da direo de aplicao da carga. Como

o volume permanece constante na regio plstica, desprezando-se variaes elsticas

( V = V

0

), pode-se escrever:

S . l = S

0

. l

0

= constante (2.33)

ou

Sdl + ldS (2.34)

e rearranjando:

S

dS

l

dl

=

} }

=

s

s

S

dS

d

0

0

c

c (2.35)

ou

S

S

r

0

ln = c (2.36)

A equao 2.36 vlida para (

A

r

P

) e no aplicvel na regio elstica, j

que o volume no permanece constante durante o tracionamento no campo elstico.

7 Coeficiente de encruamento (n) e constante plstica de resistncia (K)

Dentre as equaes utilizadas para modelar o formato da curva tenso-

deformao no regime plstico, destacam-se as seguintes::

1-Equao de Hollomon

n

Kc o = (2.37)

2-Equao de Swift

( )

n

o

K c c o + = (2.38)

3-Equao de Ludwink

31

n

o

Kc o o + = (2.39)

4-Equao de Voce

( ) ( ) | | c o n a b a + = exp 1 (2.40)

o aluno deve notar que todas as equaes esto relacionando tenses verdadeiras (o )

com deformaes verdadeiras (c ).

A equao mais utilizada a equao de Hollomon, da qual o parmetro n

conhecido como coeficiente de encruamento e calculado a partir de dois pontos (1 e

2) da curva tenso-deformao, na regio plstica, segundo a equao 2.41.

2 1

2 1

log log

log log

c c

o o

= n (2.41)

Que tambm pode ser escrita de outra forma:

(

(

(

(

(

|

|

.

|

\

|

|

|

.

|

\

|

|

|

.

|

\

|

=

o

o

l

l

l

l

l F

l F

n

1

2

1 1

2 2

log

log

log

.

.

log

(2.42)

Tambm possvel provar matematicamente que o valor do coeficiente de

encruamento vale a deformao verdadeira no ponto de incio de estrico:

ru

n c = (2.43)

A prova pode ser feita da seguinte forma: a curva tenso deformao, na regio

de deformao plstica, expressa pela equao 3.37, podendo ser tambm expressa

por:

n

r

k S P c . . = (2.44)

onde a diferencial leva a:

) . . . .(

1

dS d n S k dP

n

r r

n

r

c c c + =

(2.45)

Mas como:

32

d

S

dS

= c (2.46)

Isolando dS e substituindo na Eq. 3.45, chega-se a:

) . . . . . (

1

r

n

r r

n

r

d S d n S k dP c c c c =

(2.47)

No ponto U do diagrama tenso-deformao, a curva apresenta seu ponto de

inflexo correspondente ao ponto de mxima carga, ou seja, dP = 0. Desse modo, na

Eq. 3.46 obtm-se:

n

u r

n

u r

n

.

1

.

. c c =

(2.48)

ou

u r

n

.

c =

(2.49)

Assim, o coeficiente de encruamento corresponde deformao verdadeira no

ponto de mxima carga.

A equao (2.49) permite calcular o valor da constante plstica de resistncia (K)

a partir do limite de escoamento convencional do material (LR) e do seu coeficiente de

encruamento (n), que pode ser calculado, equaes (2.41) ou (2.42), a partir de uma

curva tenso-deformao de engenharia, obtida em um ensaio de trao comum. Esta

uma informao importante, pois permite fazer a caracterizao do real

comportamento plstico do material, atravs da equao

n

Kc o = , calculando-se os

parmetros K e n diretamente de uma curva tenso-deformao de engenharia. A

Tabela 2.3 apresenta valores do coeficiente de encruamento e do coeficiente de

resistncia de alguns materiais de engenharia.

8 Coeficiente de anisotropia (R)

definido como sendo a relao entre as deformaes reais segundo a largura

(W) e segundo a espessura (t). Este parmetro mede a resistncia do material

reduo de espessura quando deformado plasticamente.. Como a medio da

espessura apresenta dificuldades de preciso e admitindo-se constncia de volume do

material (S.L = S

o

.L

o

), pode-se calcular o ndice de anisotropia alternativamente pela

medio das variaes na largura e comprimento, conforme mostrado na equao

(3.49):

W L

W L

W

W

t

t

W

W

R

o o

o

o

o

espessura REAL

ura l REAL

.

.

ln

ln

ln

ln

arg

= = =

c

c

(2.50)

33

2.2.4 Critrios de escoamento

Os critrios de escoamento foram elaborados a fim de definir o estado limite de

tenso que define o escoamento plstico dos materiais metlicos. Ou seja, a partir de

qual valor a tenso aplicada, dar-se- o inicio do processo de deformao plstica.

No caso do ensaio de trao, possvel determinar uma tenso

e

qual o

material passa do regime elstico para o plstico. A determinao exata desta tenso

experimentalmente complexa, e, frequentemente, lana-se mo de artifcios como o

mencionado anteriormente (tenso necessria para causar 0,2% de deformao

permanente). O critrio de incio de deformao plstica, ou critrio de escoamento,

ser dado por:

1 =

e

(2.51)

No entanto, a situao acima aplica-se trao pura, e necessrio um critrio que

possa ser aplicado a qualquer estado de tenses.

Para se determinar o instante em que o material entra em escoamento para um

estado qualquer de tenses, Tresca (1865) e von Mises (1913) apresentaram seus

critrios de escoamento.

Um critrio de escoamento pode ser expresso na forma geral:

F(

1

,

2

,

2

,

e

) = 0 (2.52)

onde

e

a tenso na qual o material inicia o escoamento plstico.

2.2.4.1 - Critrio da mxima tenso de cisalhamento (Tresca)

O critrio da mxima tenso de cisalhamento considera que o escoamento inicia

quando a diferena entre a maior e a menor tenso aplicada sobre o corpo atinge um

valor crtico (igual ao dobro da tenso de cisalhamento) num estado uniaxial de

tenses, ou seja:

e

o t o o = = 2

3 1

(2.53)

Isto significa que o incio do escoamento no depende da tenso principal

intermediria (

2

). Atravs de ensaios verifica-se que desprezando a tenso (

2

) a

variao do valor real no ultrapassa de 15%.

Quando se deseja considerar a tenso intermediria, emprega-se o critrio da

mxima energia armazenada num corpo.

34

2.2.4.2 - Critrio da mxima energia armazenada (von Mises)

O critrio da mxima energia armazenada considera que o escoamento ocorre

quando a relao direita da expresso (2.54) for igual a tenso de escoamento (

e

),

obtida num ensaio uniaxial de tenses.

( ) ( ) ( ) | |

2

1

2

1 3

2

3 2

2

2 1

2

1

)

`

+ + = o o o o o o o

e

(2.54)

Quando

1

=

2

ou

2

=

3

, ento

e

=

1

3

, os dois critrios

apresentam o mesmo valor. Os dois critrios apresentam uma diferena mxima num

estado plano de deformao, ou seja, no caso em que:

( ) ( )

2 1 3 2 1 2

2

1

3

1

o o o o o o o + = + + = =

m

(2.55)

Ento: 15 , 1

3

2

) .. (

) (

= =

Mises Von

Tresca

e

e

o

o

(2.56)

O critrio de von Mises apresenta resultados mais confiveis visto que

considera

a tenso intermediria, porm, deve-se destacar que em estados cilndricos de tenso,

a aplicao de um ou outro critrio fornece o mesmo resultado.

A comparao entre os dois critrios de escoamento pode ser feita traando-se

os mapas de escoamento para um estado bidimensional (Figura 2.24), com:

1

=

2

= 0 e

3

= 0 (2.56a)

Observa-se que:

- para tenso uniaxial (ou

2

= 0

1

=

3

= 0 ) e para a tenso biaxial

balanceada

1

=

2

= 0

3

= 0 os critrios apresentam o mesmo resultado.

- para estados de cisalhamento puro (

1

= -

2

3

= 0 ) ocorre a maior

divergncia, algo em torno de 15%.

2.2.5 Relaes entre tenses e deformaes verdadeiras e convencionais

A deformao verdadeira pode ser determinada, a partir da deformao

convencional, por:

1

0 0

=

A

=

l

l

l

l

c

c (2.57)

35

ou

c

l

l

c + =1

0

(2.58)

Mas, pelas Eqs. 2.32 e .2.36, tem-se que:

0

0

ln ln

l

l

S

S

r

= = c (2.59)

e portanto

) 1 ln(

c r

c c + = (2.60)

Esta equao aplicvel somente at o incio da estrico (0

r

u

), a partir

de onde prevalece um estado triaxial de tenses.

Partindo da Eq. 2.59, tem-se que:

) 1 ln( ln

0

c r

S

S

c c + = = (2.61)

ou

C

S

S

c +

=

1

0

(2.62)

Introduzindo-se a Eq. 2.61 na Eq. 2.30, chega-se a:

) 1 (

0

C r

S

P

S

P

c o + = = (2.63)

Ou

) 1 (

C C r

c o o + = (2.64)

A curva tenso verdadeira-deformao verdadeira traduzida pelas seguintes

relaes:

1 - Na regio elstica (AO):

r r

Ec o . = (2.65)

2 Na regio plstica (AU):

n

r r

k c o . = (2.66)

36

onde: k = coeficiente de resistncia, que quantifica o nvel de resistncia que o material

pode suportar (Pa);

n = coeficiente de encruamento, que representa a capacidade com que o material

distribui a deformao (adimensional).

Ambos os coeficientes so caractersticas particulares do material, embora

possam ser modificados pela ao de tratamentos trmicos e/ou qumicos.

A Figura 2.25 mostra a regio plstica da curva tenso-deformao de dois

materiais metlicos com diferentes valores de n.

2.2.6 Limite mximo de deformao

Uma conformao somente possvel at uma determinada grandeza de

deformao. Quando por exemplo, num ensaio de trao ultrapassada uma

determinada deformao ocorrendo a ruptura, ento diz-se que a deformao atingiu

seu limite mximo.

Teorias de ruptura, que pode predizer a grandeza da mxima deformao ou

ainda que possibilitam determinar com exatido um estado de tenso crtico, no foram

desenvolvidas ainda a tal ponto de mostrar resultados quantitativos. Desta forma

costuma-se utilizar valores qualitativos obtidos de trabalho prtico. O limite mximo de

deformao para um determinado material influenciado principalmente por trs

grandezas:

- pelo estado de tenses;

- pela temperatura;

- pela velocidade de deformao.

Tenses de trao provocam antes a fratura do que tenses de compresso.

Assim, o limite mximo de deformao aumenta quando ocorre compresso.

Com o aumento da temperatura aumenta o limite de deformao mximo,

principalmente devido ao fato de ocorrer recristalizao. Com o aumento da velocidade

de deformao aumenta a tendncia do material fratura frgil, com o que cai em regra

geral, o limite mximo de deformao. O limite mximo de deformao normalmente

dado pela expresso:

S

S

rupt

0

ln = c (3.67)

Onde:

rupt.

geralmente:

) , , , ( c c o c T f

m rupt

= (3.68)

sendo:

m

= a tenso mdia;

T = a temperatura;

= a deformao;

c = a velocidade de deformao

37

A fratura a separao ou fragmentao de um corpo slido em duas ou mais

partes, sob a ao de uma tenso, e pode ser considerada como sendo constituda de

duas partes nucleao de trinca e propagao da trinca.. A fratura pode ser

classificada em duas categorias gerais: fratura frgil e fratura dctil. A fratura frgil nos

metais caracterizada pela rpida propagao da trinca, com nenhuma deformao

macroscpica e muito pouca microdeformao. A fratura dctil caracterizada pela

ocorrncia de uma aprecivel deformao plstica antes e durante a propagao de

trincas. A Figura 2.26 mostra os tipos de fratura que podem ocorrer.

2.2.7 Velocidade de deformao (Taxa de deformao)

A velocidade de deformao ( c ) definida como o diferencial do grau de

deformao () em relao ao tempo (t):

dt

dc

c = (2.69)

Os valores de taxa de deformao podem variar desde 10

-3

s

-1

nas mquinas

universais de ensaio at 10

2

s

-1

anos martelos para forjamento livre, passando pela

faixa mais comum de 10

-1

a 10

2

para o caso de prensas de forjamento, extrusoras e

trefiladoras.

Num ensaio de compresso realizado a velocidade constante (v) e com relao

linear entre deformao e tempo, tem-se:

t A

A

=

c

c (2.70)

com

|

|

.

|

\

|

= A

f

h

h

0

ln c

(2.71)

e

v

h h

t

f

= A

0

(2.72)

Tem-se:

v

h h

h

h

f

f

.

ln

0

0

|

|

.

|

\

|

= c (2.73)

38

Observa-se que pode-se obter diversas taxas de deformao com os mesmos

valores de e v, apenas diminuindo os valores de h

o

e h

f

.

2.2.8 Trabalho de conformao

O conhecimento do trabalho e fora de conformao necessrio quando se

deseja determinar a capacidade, tipo ou tamanho de uma mquina.

Dependendo do emprego da mquina, interessa o conhecimento do trabalho ou

da fora. Para uma compresso simples, pode-se deduzir a expresso do trabalho ideal

de conformao (Figura 2. 12).

O valor de um trabalho infinitesimal ser:

dw = F.dh (2.74)

A fora necessria para provocar a deformao plstica :

F =

e

.A (2.75)

Ento:

dw =

e

.A.dh (2.76)

Sendo o volume constante, tem-se:

A

0

.h

0

= A.h (2.77)

Substituindo-se o valor de A da equao 2.70 em 2.69, obtem-se:

h

dh h A

dw

e

. . .

0 0

o

= (2.78)

ou ainda:

h

dh

V dw

e

. . o = (2.79)

o trabalho de conformao ser:

h

dh

V w

h

h

e

. .

1

0

}

= o (2.80)

39

integrando-se tem-se o trabalho de conformao dado por:

0

1

ln . .

h

h

V w

e

o = (2.81)

sendo

e

a tenso de escoamento mdia entre o entrada

e0

e a sada

e1

.

Deve-se, no entanto, observar que o valor do trabalho de conformao no

constante durante a compresso, pois ocorre o encruamento. comum ento,

considerar-se uma variao linear de

e

com a deformao, empregando-se um valor

mdio da tenso de escoamento dado por:

2

0 el e

w

o o +

= (2.82)

2.2.9 Atrito em conformao plstica

O atrito ocorre quando existe um movimento relativo entre uma ferramenta (de

conformao) e o material que est sendo deformado. A ocorrncia de atrito nos

processos de conformao leva a um consumo de energia. Esta fora de atrito,

consequentemente trabalho para vencer o atrito deve ser definido em funo do

coeficiente de atrito.

De um modo geral o atrito associado a um aspecto negativo dos processos de

conformao (consumo de energia, desgaste de ferramentas, temperatura na

ferramenta, etc.). Nem sempre este o caso. Em alguns processos como na laminao

o atrito fundamental para o agarre da barra pelos cilindros. No forjamento o atrito

responsvel para que o material forme o nmero de rebarba e toda a cavidade

(formadora da pea) seja preenchida.

A quantificao do coeficiente de atrito existente na interface ferramenta-tarugo

efetuada por dois modelos:

1-Modelo de Coulomb estabelece que a tenso cisalhante () necessria para provocar

o movimento relativo entre as superfcies em contato, diretamente proporcional

presso aplicada (p):

= p (2.83)

O coeficiente de proporcionalidade constante ao longo do processo,

dependendo apenas das propriedades dos materiais em contato e do lubrificante,

sendo independente da geometria e da velocidade com que se efetua o movimento

relativo. Esse modelo apresenta resultados confiveis quando aplicado a processos em

que a lubrificao eficiente e os nveis de presso na interface so reduzidos.

2-Num segundo modelo, denominado fator de atrito constante, define-se fator m que

independe da presso aplicada e que relaciona a tenso cisalhante necessria ao

movimento relativo tenso limite de escoamento sob cisalhamento do material do

metal menos resistente em contato (K), geralmente, o material do tarugo:

40

= mK (2.84)

O valor de m pode variar de valores prximos de zero (deslizamento quase

perfeito) a valores prximos da unidade (aderncia total-cisalhamento soba interface

pea-ferramenta).

A aplicao de um desses dois modelos depende dos fatores como nvel de

presso desenvolvido na interface e maior ou menor eficincia dos lubrificantes.

Como exemplo, em processos onde o acesso do lubrificante interface de

contato dificultado e os nveis de presso so elevados (forjamento a quente em

matriz fechada), o uso do modelo do fator de atrito fornece resultados mais confiveis

do que o modelo de Coulomb. J em processos onde os nveis de presso so

menores e a presena de lubrificante na regio de deformao constante, pode-se

aplicar o modelo de Coulomb.

41

Figuras

Figura 2.1 - Solicitao e resposta do metal na laminao.

Figura 2.2 - Procedimento para determinao da tenso no ponto P

Figura 2.3 Decomposio da tenso T

segundo eixos cartesianos.

42

Figura 2.4 Tenses em diferentes planos de corte

Figura 2.5 Planos passando pelo ponto P, onde 0 = t

43

Figura 2.6 Representao geomtrica das equaes (3.8)

Figura 2.7 Extenso de crculos de Mohr trs dimenses

44

Figura 2.8 Exemplos de crculos de Mohr para diferentes estados de tenso

Figura 2.9 Crculo de Mohr para o ensaio de trao

45

Figura 2.10 - Estado aproximado de tenses e crculo de Mohr correspondente para o

caso da trefilao

Figura 2.11 Anlise das tenses no ensaio de toro

Figura 2.12 - Compresso simples de um corpo de prova

46

Figura 2.13 Variao das dimenses nas trs direes

Figura 2.14 - Exemplo de um CP de trao (esquerda) e das respectivas curvas fora

versos alongamento obtidas..

Figura 2.15 - Representao de um digrama tenso vs.deformao, com a

indicao das diferentes fases do ensaio.

47

Figura 2.16 - Esboo da curva obtida no estado de trao (Curva tenso-deformao

convencional)

48

Figura 2.17 Curva tenso-deformao de engenharia com o

e

definido para uma

deformao de 0,2%

Figura 2.18 Formao da histerese mecnica

Figura 2.19 - Diagrama tenso-deformao esquemtico para o alumnio e o ao

49

Figura 2.20 - Deformaes de engenharia (ou convencionais) em uma barra prismtica

submetida a um carregamento unidirecional (como em um ensaio de trao).

Figura 2.21 Efeito do encruamento no limite de escoamento de um material metlico

50

Figura 2.22 Representao de situaes extremas de comportamento de materiais

Figura 2.23 Representao esquemtica da curva tenso-deformao real e de

engenharia de um material metlico

Figura 2.24 Comparao entre os critrios de Tresca e von Mises

51

Figura 2.25 Curva tenso-deformao na regio plstica para dois materiais com

diferentes valores de n

Figura 2.26 - Tipos de ruptura para solicitaes uniaxiais

a)ruptura frgil b)ruptura dctil c)ruptura mista

52

Tabelas

Tabela 2.1.Mdulo de elasticidade de diversos materiais de engenharia

Metal Mdulo de elasticidade (E)

(MPa)

Chumbo (Pb) 14.000

Magnsio (Mg) 45.500

Alumnio (Al) 70.000

Prata (Ag) 72.000

Ouro (Au) 79.000

Cobre (Cu) 127.000

Nquel (Ni) 209.000

Ferro (F) 210.000

Molibdnio (Mo) 304.000

Tungstnio (W) 414.000

Tabela 2.2.Limite de escoamento e mdulo de resilincia de alguns materiais

comerciais

Material

E

(MPa) U

R

(N.mmm/mm

3

)

Ao baixo carbono 270 0,182

Ao inoxidvel 350 0,322

Ferro fundido 250 0,184

Tungstnio 1000 1,231

Cobre 60 0,0145

Alumnio 40 0,0116

Concreto 20 0,004

PVC 45 337,5

Tabela 2.3.Valores dos coeficientes de encruamento (n) e coeficiente de resistncia (k)

Material n k (MPa)

Ao baixo carbono-

recozido

0,261 539

Ao 4340 - recozido 0,150 651

Ao inox - 430 - recozido 0,229 1001

Alumnio - recozido 0,211 391

Liga de alumnio tratada

termicamente

0,16 690

Cobre - recozido 0,540 325

Lato 70/30 0,490 910

Titnio 0,170 -

Anda mungkin juga menyukai

- Processos Sub Zero e CriogênicoDokumen3 halamanProcessos Sub Zero e CriogênicoPaulo JúniorBelum ada peringkat

- Testes Com GraxasDokumen20 halamanTestes Com GraxasPaulo JúniorBelum ada peringkat

- Testes Com GraxasDokumen20 halamanTestes Com GraxasPaulo JúniorBelum ada peringkat

- Lista de ExercíciosDokumen41 halamanLista de ExercíciosPaulo JúniorBelum ada peringkat

- Projeto de MaquinasDokumen172 halamanProjeto de MaquinasFelipe Alcalde de SáBelum ada peringkat

- Caderno ENADE 2006 2009 ADM FinalDokumen99 halamanCaderno ENADE 2006 2009 ADM FinalPaulo Júnior0% (1)

- Conformação Plástica Dos MetaisDokumen4 halamanConformação Plástica Dos MetaisPaulo JúniorBelum ada peringkat

- Ensaio de Compressão - AtividadeDokumen1 halamanEnsaio de Compressão - AtividadeJouzy FreitasBelum ada peringkat

- ERTACETALDokumen2 halamanERTACETALMiguel PeixotoBelum ada peringkat

- Exercicio de Resistencia Dos Materiais I (Diagrama Cortante-Fletor)Dokumen3 halamanExercicio de Resistencia Dos Materiais I (Diagrama Cortante-Fletor)isaacpintoBelum ada peringkat

- Aula 4 - Peças Comprimidas PDFDokumen56 halamanAula 4 - Peças Comprimidas PDFMilaHumeBelum ada peringkat

- Formulario Envio Corpo de ProvaDokumen114 halamanFormulario Envio Corpo de ProvaMel s2Belum ada peringkat

- Anexo Calculo EstruturalDokumen1 halamanAnexo Calculo EstruturalWelison JuniorBelum ada peringkat

- Relatorio de CalandraDokumen19 halamanRelatorio de CalandraAlexsandro Gabriel RosárioBelum ada peringkat

- Aula 2 - Estruturas de MadeiraDokumen17 halamanAula 2 - Estruturas de MadeiraLaurent J.A.CarrerasBelum ada peringkat

- Propriedades MecanicasDokumen38 halamanPropriedades MecanicasMarco AurellioBelum ada peringkat

- TCC Patologia em Aço...Dokumen18 halamanTCC Patologia em Aço...Aiury PereiraBelum ada peringkat

- Resistência Dos MateriaisDokumen4 halamanResistência Dos MateriaisMarcus Paulo Ferreira0% (1)

- Relatorio MateriaisDokumen20 halamanRelatorio MateriaisLaura ContrerasBelum ada peringkat

- Calculo de Raio de Curvamento de Tubos N464HDokumen13 halamanCalculo de Raio de Curvamento de Tubos N464HMaurício Jorge CostaBelum ada peringkat

- Deformação Das Rochas VIDokumen77 halamanDeformação Das Rochas VIIsabel HenriquesBelum ada peringkat

- Cálculo para Forma e Escoramento de LajeDokumen4 halamanCálculo para Forma e Escoramento de LajeLgSalgadoBelum ada peringkat

- Lista 4Dokumen3 halamanLista 4Pedro MarcolinBelum ada peringkat

- Resumo Estruturas RESMAT e Concreto - Engenharia CivilDokumen6 halamanResumo Estruturas RESMAT e Concreto - Engenharia CivilDaniel PeraltaBelum ada peringkat

- Fundamentos para o Projeto de Componentes de Maquinas - PDF - 35112Dokumen41 halamanFundamentos para o Projeto de Componentes de Maquinas - PDF - 35112Eduardo CamargoBelum ada peringkat

- Flexo-Compressão e Flexo-TraçãoDokumen10 halamanFlexo-Compressão e Flexo-TraçãoDenn RogerBelum ada peringkat

- Resistência Dos Materiais - FórmulasDokumen27 halamanResistência Dos Materiais - FórmulasLuana NogueiraBelum ada peringkat