Analisis de Peligros y Puntos de Contro.l

Diunggah oleh

Manuel Rosado GarridoJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Analisis de Peligros y Puntos de Contro.l

Diunggah oleh

Manuel Rosado GarridoHak Cipta:

Format Tersedia

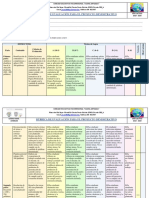

ANALISIS DE PELIGROS Y PUNTOS DE CONTROL APPCC

Rosa M Portillo Pea.

INDICE

1. Definicin o Concepto. 1.1 1.2 Objetivos. Peligros y Puntos de Control.

2. Principios del Sistema APPCC. 2.1 2.2 2.3 Fases en las que se desarrolla. El Plan APPCC. Documentacin.

3. Ejemplo.

ANALISIS DE PELIGROS Y PUNTOS DE CONTROL CRITICOS SISTEMA DE APPCC 1. Definicin y conceptos.

Es un sistema cientfico, racional, con un enfoque sistemtico y preventivo para identificar, evaluar y controlar los peligros relevantes encontrados durante la preparacin, transformacin, elaboracin, manipulacin y puesta a la venta o suministro al consumidor final de los productos alimentarios. Aunque tambin se aplica en la industria farmacutica, cosmtica y en todo tipo de industrias que fabriquen materiales en contacto con los alimentos. En l se identifican, evalan y previenen todos los riesgos de contaminacin de los productos a nivel fsico, qumico y biolgico a lo largo de todos los procesos de la cadena de suministro, estableciendo medidas preventivas y correctivas para su control tendentes a asegurar la inocuidad. En 1959 comenz el desarrollo del APPCC, siendo los pioneros del mismo la compaa Pillsbury junto con la NASA y laboratorios de la Armada de los Estados Unidos. El proceso inicial consista en un sistema denominado Anlisis modal de fallos y efectos (AMFE), cuya utilidad reside en el estudio de causas y los efectos que producen. 1.1 Objetivos. El APPCC nace con el objetivo de desarrollar sistemas que proporcionen un alto nivel de garantas sobre la seguridad de los alimentos y de sustituir los sistemas de control de calidad de la poca basados en el estudio del producto final que no aportaban demasiada seguridad. Con el fin de proteger la salud humana, la Unin Europea propuso mediante la correspondiente Directiva (93/43/CEE) mejorar el nivel de higiene de los productos alimenticios implicando a las empresas del sector alimentario como responsables de la salubridad de sus productos y de la higiene de sus establecimientos. Una manera prctica de cumplir con dicha responsabilidad, segn esta Directiva incorporada en la normativa espaola vigente con el Real Decreto 2207/1995, es la realizacin por parte de la empresa alimentara de actividades de autocontrol. Por lo cual el objetivo esencial es el control de los peligros existentes en los alimentos y que este control puede ser alcanzado por diversos medios en funcin de distintas situaciones. 2.2 Peligros existentes y puntos de control segn situaciones . Sistemas APPCC o sus guas. Guas de Buenas Practicas de Higiene (GPCH): incorporan algunos de los principios del APPCC, se presentan en tres modalidades:

GPCH sectoriales: Dirigidas a determinadas actividades, productos y procesos alimentarios especficos (restauracin colectiva, obradores de pastelera) Modelos de seguridad alimentaria: equivalentes a una GPCH (guas de buenas practicas de higiene), diseada por una empresa y adaptados a sus particularidades. Se dan en cadenas de alimentacin en restauracin y en comercios minoristas. GPCH genricas: pueden se de eleccin en aquellos sectores alimentarios sin especiales particularidades en sus procesos o riesgos en sus productos, como almacenes alimentarios o los minoristas polivalentes. Requisitos de higiene alimentaria: se aplican a empresas que no transforman alimentos. Deben aplicar los requisitos de higiene alimentaria, tanto generales como especficos, tales como las disposiciones aplicables a los productos alimentitos, condiciones de los locales, instalaciones y equipos, limpieza y desinfeccin, suministro de agua, formacin de los manipuladores, etc. Para alcanzar el nivel de seguridad necesario en los productos comercializados.

2. Principios de Sistema APPCC.

El Codex Alimentarius estructura el Sistema de APPCC en siete principios bsicos, que son de cumplimiento obligado para poder aplicarlo correctamente.

Principio 1: consiste en establecer los peligros potenciales, teniendo atencin especial para no incluir factores que no sean peligros y que hagan que el plan fracase, el primer paso es enumera los peligros potenciales, estos se pueden clasificar en:

Peligros fsicos: virus, bacterias, toxinas microbianas, microorganismos patgenos, etc. Peligros qumicos: pesticidas, herbicidas, aditivos no autorizados, etc. Peligros fsicos: tierra, restos de astillas de madera, fragmentos de vidrio, etc. Para la elaboracin de un listado de los peligros potenciales la FAO propone 5 actividades que realizadas de forma secuencial, hacen que no se olvide nada. Revisin de las materias que entran: elaborando una ficha de descripcin del producto y el listado de ingredientes y productos auxiliares. Evaluar las operaciones de procesado: se trata de identificar peligros potenciales que se puedan dar en el procesado, se realiza con un diagrama de flujos sobre las instalaciones. Observar las prcticas reales en las distintas operaciones: hay que fijarse en las practicas higinicas y de manipulacin real, es importante evitar riesgos de contaminaciones cruzadas. Tomar medidas de parmetros de procesado: hay que medir tiempos y temperaturas a que se someten los productos, estado de refrigeracin, etc. Se usan los instrumentos de control los cuales deben estar en perfecto estado. Analizar las medidas: se deben recoger y evaluar los datos recogidos, para descartar los peligros y que nada se escape al control. Principio 2: se determinan aplicando adecuadamente el rbol de decisiones. Principio 3: en este punto se establecen los puntos aceptables o inaceptables. Principio 4: en este punto se establecen y aplican los procedimientos de vigilancia incluyendo: Que se va a vigilar. Metodologa a emplear. Frecuencia de la toma de datos. La persona responsable de realizarlas. Documentacin y sistema de registro.

Principio 5: es este punto se establecen las medidas correctivas cuando se encuentre un punto de control crtico no controlado. Principio 6: se establecen los procedimientos que se aplicaran regularmente para verificar que las medidas contempladas son eficaces.

Principio 7: se deben realizar documentos y registros en funcin del tamao de la empresa para demostrar la efectividad de las medidas del plan.

2.1 Fases en las que se desarrolla:

2.2 El plan APPCC. Un Plan de APPCC y sus requisitos previos son un conjunto de documentos en los que se establecen unas practicas especificas, unos recursos y una secuencia de actividad que garanticen, por un sistema de prevencin, la seguridad de los productos alimenticios. Para ello es necesario crear unos documentos que describan el plan, un sistema de registros para demostrar su aplicacin y efectividad y un sistema de archivo de documentos y registros. Una vez definidos todos los requisitos bsicos, llega la fase de implantacin que no es ms que llevar a efecto todos estos planes que se han definido, en funcin de la actividad que se desarrolla. Esto supone llevar a efecto todo lo establecido en la documentacin.

2.3 Documentacin.

DIAGRAMA 1. SECUENCIA LGICA PARA LA APLICACIN DEL SISTEMA DE HACCP

DIAGRAMA 3. EJEMPLO DE HOJA DE TRABAJO DEL SISTEMA DE HACCP

3 Ejemplo Prctico:

DIAGRMA DE FLUJO ALIMENTOS FRIOS

Anda mungkin juga menyukai

- Ejercicios Tema 5Dokumen1 halamanEjercicios Tema 5Manuel Rosado GarridoBelum ada peringkat

- Mapa Conceptual Pasivo BancarioDokumen1 halamanMapa Conceptual Pasivo BancarioManuel Rosado GarridoBelum ada peringkat

- Tema 2Dokumen1 halamanTema 2Manuel Rosado GarridoBelum ada peringkat

- Mapa Conceptual y Ponte A Prueba Pag 42, Tema 2Dokumen3 halamanMapa Conceptual y Ponte A Prueba Pag 42, Tema 2Manuel Rosado GarridoBelum ada peringkat

- Actividades 1º TrimetreDokumen1 halamanActividades 1º TrimetreManuel Rosado GarridoBelum ada peringkat

- 1 CorrespondenciaDokumen25 halaman1 CorrespondenciaManuel Rosado GarridoBelum ada peringkat

- Libro ExamenDokumen12 halamanLibro ExamenManuel Rosado GarridoBelum ada peringkat

- Maquinaria y Herramientas.Dokumen14 halamanMaquinaria y Herramientas.Manuel Rosado GarridoBelum ada peringkat

- 1 CorrespondenciaDokumen25 halaman1 CorrespondenciaManuel Rosado GarridoBelum ada peringkat

- Actividades 1º TrimetreDokumen1 halamanActividades 1º TrimetreManuel Rosado GarridoBelum ada peringkat

- 8 CorrespondenciaDokumen3 halaman8 CorrespondenciaManuel Rosado GarridoBelum ada peringkat

- Act 1Dokumen2 halamanAct 1Manuel Rosado GarridoBelum ada peringkat

- 1 CorrespondenciaDokumen25 halaman1 CorrespondenciaManuel Rosado GarridoBelum ada peringkat

- Periodo de Entre Guerras.Dokumen8 halamanPeriodo de Entre Guerras.zatrac 69Belum ada peringkat

- 1 CorrespondenciaDokumen25 halaman1 CorrespondenciaManuel Rosado GarridoBelum ada peringkat

- Papel de Huelva en El Final de La 2 Guerra MundialDokumen2 halamanPapel de Huelva en El Final de La 2 Guerra MundialManuel Rosado GarridoBelum ada peringkat

- Actividades 1º TrimetreDokumen1 halamanActividades 1º TrimetreManuel Rosado GarridoBelum ada peringkat

- 8 CorrespondenciaDokumen3 halaman8 CorrespondenciaManuel Rosado GarridoBelum ada peringkat

- Resumen Tema 12 La TransicionDokumen7 halamanResumen Tema 12 La TransicionManuel Rosado GarridoBelum ada peringkat

- Resumen Tema 7Dokumen6 halamanResumen Tema 7zatrac 69Belum ada peringkat

- Resumen Tema 7Dokumen6 halamanResumen Tema 7zatrac 69Belum ada peringkat

- Tema 2Dokumen1 halamanTema 2Manuel Rosado GarridoBelum ada peringkat

- Trabajo GeneticaDokumen9 halamanTrabajo Geneticazatrac 69Belum ada peringkat

- Resumen Tema 9 FrancoDokumen7 halamanResumen Tema 9 FrancoManuel Rosado GarridoBelum ada peringkat

- La Memoria HistoricaDokumen3 halamanLa Memoria HistoricaManuel Rosado GarridoBelum ada peringkat

- NapoleonDokumen1 halamanNapoleonManuel Rosado GarridoBelum ada peringkat

- El Romanticismo y El RealismoDokumen3 halamanEl Romanticismo y El RealismoManuel Rosado GarridoBelum ada peringkat

- Trabajo GeneticaDokumen9 halamanTrabajo Geneticazatrac 69Belum ada peringkat

- El Romanticismo y El RealismoDokumen3 halamanEl Romanticismo y El RealismoManuel Rosado GarridoBelum ada peringkat

- Trabajo GeneticaDokumen9 halamanTrabajo Geneticazatrac 69Belum ada peringkat

- Unidad Ii Sesión - 02 BalonmanoDokumen4 halamanUnidad Ii Sesión - 02 BalonmanoEdita Guanilo PairazamanBelum ada peringkat

- Bicentenario Perú: Simulación electrónica transistor ACDokumen5 halamanBicentenario Perú: Simulación electrónica transistor ACIsrael Silvestre Aguilar QuispeBelum ada peringkat

- TRABAJO ACADÉMICO - Sec 02 - GRUPO 7Dokumen19 halamanTRABAJO ACADÉMICO - Sec 02 - GRUPO 7SHANTAL OCAMPOBelum ada peringkat

- El RuidoDokumen21 halamanEl Ruidocarlos daniel matamala chiangBelum ada peringkat

- Datos Del Estudio de Mecanica de SuelosDokumen58 halamanDatos Del Estudio de Mecanica de Suelosaldo15Belum ada peringkat

- Cora CoraDokumen91 halamanCora CoraJim Molina MoranBelum ada peringkat

- Nuestro Libro (Real) de Proyectos 3ergradoDokumen321 halamanNuestro Libro (Real) de Proyectos 3ergradoAlma Velia Lora ÁngelesBelum ada peringkat

- Evolución histórica de la GeomorfologíaDokumen9 halamanEvolución histórica de la GeomorfologíaGian Marco Escobar CruzBelum ada peringkat

- Tecnico Fabricacion de Estructuras Metalicas SoldadasDokumen36 halamanTecnico Fabricacion de Estructuras Metalicas Soldadasjpenare100% (1)

- A4 Taller de Controles Exixtenciales - 4491Dokumen7 halamanA4 Taller de Controles Exixtenciales - 4491milena alapeBelum ada peringkat

- Enunciado AEC Teoría Del Cambio IntergeneracionalDokumen4 halamanEnunciado AEC Teoría Del Cambio IntergeneracionalDani Sanchez HernandezBelum ada peringkat

- Guia 8 PsicologiaDokumen4 halamanGuia 8 PsicologiaBenjamin JuárezBelum ada peringkat

- Adicionales y Deductivos de ObrasDokumen24 halamanAdicionales y Deductivos de ObrasHarry Campos VenturaBelum ada peringkat

- Tarifa 2023 Soluciones GeberitDokumen45 halamanTarifa 2023 Soluciones GeberitDavid Sanjuán PérezBelum ada peringkat

- Evaluacion Estacion de TrabajoDokumen7 halamanEvaluacion Estacion de TrabajoLeo BasBelum ada peringkat

- Hipotesis y Objetivos de Un Proyecto de InvestigacionDokumen15 halamanHipotesis y Objetivos de Un Proyecto de Investigacionneurotoxin33Belum ada peringkat

- Guia de Aprendizaje - Actividad2-Semana4vfDokumen4 halamanGuia de Aprendizaje - Actividad2-Semana4vfNadiuska MolinaresBelum ada peringkat

- Unidad 3 Computacion IIDokumen84 halamanUnidad 3 Computacion IIpiero NaranjoBelum ada peringkat

- Mejora competitividad papa HuachisDokumen143 halamanMejora competitividad papa HuachisAlfaBelum ada peringkat

- Evaluación de QuimicaDokumen2 halamanEvaluación de QuimicaDiego IriarteBelum ada peringkat

- Qué es el arte sonoroDokumen2 halamanQué es el arte sonoroelquetedijeBelum ada peringkat

- Aprendizaje cognitivo del consumidorDokumen43 halamanAprendizaje cognitivo del consumidorLorenaMaore0% (1)

- PSST - Edificio Paseo VerdanaDokumen57 halamanPSST - Edificio Paseo VerdanaWild BanegasBelum ada peringkat

- Debate filosóficoDokumen4 halamanDebate filosóficoFulvia Margarita TuzanBelum ada peringkat

- Thrill Ride-Rachel Hawthorne PDFDokumen172 halamanThrill Ride-Rachel Hawthorne PDFmauiBelum ada peringkat

- Corriente de Humbolt - Niño - Mar Peruano Flora y Fauna CostaDokumen5 halamanCorriente de Humbolt - Niño - Mar Peruano Flora y Fauna Costabetucon50% (2)

- Calentadores solares AAACSIS PlanetDokumen17 halamanCalentadores solares AAACSIS PlanetMonica CanafBelum ada peringkat

- Mapa Mental Educación Del Siglo XxiDokumen6 halamanMapa Mental Educación Del Siglo XxiJavier GonzalezBelum ada peringkat

- Rúbrica de evaluación para proyecto demostrativoDokumen5 halamanRúbrica de evaluación para proyecto demostrativoAndrewAndy100% (2)

- Adaptacion Al Medio AcuaticoDokumen2 halamanAdaptacion Al Medio Acuaticomiguel motavitaBelum ada peringkat

- Resetea tu mente. Descubre de lo que eres capazDari EverandResetea tu mente. Descubre de lo que eres capazPenilaian: 5 dari 5 bintang5/5 (195)

- Disciplina con amor para adolescentes (Discipline With Love for Adolescents): Guía para llevarte bien con tu adolescente (A Guide for Getting Along Well With Your Adolescent)Dari EverandDisciplina con amor para adolescentes (Discipline With Love for Adolescents): Guía para llevarte bien con tu adolescente (A Guide for Getting Along Well With Your Adolescent)Penilaian: 5 dari 5 bintang5/5 (10)

- ¡Tómate un respiro! Mindfulness: El arte de mantener la calma en medio de la tempestadDari Everand¡Tómate un respiro! Mindfulness: El arte de mantener la calma en medio de la tempestadPenilaian: 5 dari 5 bintang5/5 (198)

- Las seis etapas definitivas para superar tu divorcioDari EverandLas seis etapas definitivas para superar tu divorcioPenilaian: 4.5 dari 5 bintang4.5/5 (10)

- LOS ARCANOS DE NACIMIENTO: EL TAROT DEL ALMA: ¿CÓMO CALCULAR TU ARCANO PERSONAL O DE ALMA?Dari EverandLOS ARCANOS DE NACIMIENTO: EL TAROT DEL ALMA: ¿CÓMO CALCULAR TU ARCANO PERSONAL O DE ALMA?Penilaian: 5 dari 5 bintang5/5 (8)

- El gran libro de la kombucha: Cómo preparar, dar sabor y mejorar tu salud con el té fermentadoDari EverandEl gran libro de la kombucha: Cómo preparar, dar sabor y mejorar tu salud con el té fermentadoPenilaian: 5 dari 5 bintang5/5 (3)

- ¡Basta ya de ser un Tipo Lindo! (No More Mr. Nice Guy): Un Plan Probado para Que Obtengas Lo Que Quieras en La Vida El Sexo y El Amor (A Proven Plan for Getting What You Want in Love, Sex and Life)Dari Everand¡Basta ya de ser un Tipo Lindo! (No More Mr. Nice Guy): Un Plan Probado para Que Obtengas Lo Que Quieras en La Vida El Sexo y El Amor (A Proven Plan for Getting What You Want in Love, Sex and Life)Penilaian: 5 dari 5 bintang5/5 (47)

- El Monje Que Vendio Su Ferrari: Una Fábula EspiritualDari EverandEl Monje Que Vendio Su Ferrari: Una Fábula EspiritualPenilaian: 4.5 dari 5 bintang4.5/5 (1695)

- Despierta tu Energía Femenina: Secretos de Energía de la Diosa y Cómo Acceder a Tu Poder DivinoDari EverandDespierta tu Energía Femenina: Secretos de Energía de la Diosa y Cómo Acceder a Tu Poder DivinoPenilaian: 4 dari 5 bintang4/5 (5)

- Batidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoDari EverandBatidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoPenilaian: 5 dari 5 bintang5/5 (2)

- La Tabla Esmeralda: Incluye varias versiones y explicacionesDari EverandLa Tabla Esmeralda: Incluye varias versiones y explicacionesPenilaian: 4.5 dari 5 bintang4.5/5 (7)

- Los 12 chakras: Desbloquea tus dones espiritualesDari EverandLos 12 chakras: Desbloquea tus dones espiritualesPenilaian: 4 dari 5 bintang4/5 (14)

- Seguridad en el amor: Cómo superar el apego y la ansiedad en tu relaciónDari EverandSeguridad en el amor: Cómo superar el apego y la ansiedad en tu relaciónPenilaian: 4.5 dari 5 bintang4.5/5 (75)

- Ansiedad infantil. Los trastornos explicados a los padresDari EverandAnsiedad infantil. Los trastornos explicados a los padresPenilaian: 4.5 dari 5 bintang4.5/5 (25)

- Magia verde para principiantes: hechizos, rituales y conjurosDari EverandMagia verde para principiantes: hechizos, rituales y conjurosBelum ada peringkat

- Aprende a poner límites: Cómo quererse a sí mismo sin lastimar a los demásDari EverandAprende a poner límites: Cómo quererse a sí mismo sin lastimar a los demásPenilaian: 4.5 dari 5 bintang4.5/5 (225)

- Brujería: La guía definitiva de la magia popular y la brujería en América LatinaDari EverandBrujería: La guía definitiva de la magia popular y la brujería en América LatinaPenilaian: 5 dari 5 bintang5/5 (5)

- Mediumnidad: La guía definitiva para convertirse en un médium espiritual y desarrollar habilidades psíquicas como la clarividencia, la clarisentencia y la clariaudienciaDari EverandMediumnidad: La guía definitiva para convertirse en un médium espiritual y desarrollar habilidades psíquicas como la clarividencia, la clarisentencia y la clariaudienciaPenilaian: 4.5 dari 5 bintang4.5/5 (6)

- Fuerza de voluntad: Cómo practicar y dominar el autocontrolDari EverandFuerza de voluntad: Cómo practicar y dominar el autocontrolPenilaian: 4.5 dari 5 bintang4.5/5 (87)

- Grimorio: Cómo lanzar y elaborar hechizos mágicos, aprender las prácticas wiccanas y desvelar los secretos de la brujería a través de un diario ritualDari EverandGrimorio: Cómo lanzar y elaborar hechizos mágicos, aprender las prácticas wiccanas y desvelar los secretos de la brujería a través de un diario ritualBelum ada peringkat

- Desmorir: Una reflexión sobre la enfermedad en un mundo capitalistaDari EverandDesmorir: Una reflexión sobre la enfermedad en un mundo capitalistaPenilaian: 4.5 dari 5 bintang4.5/5 (91)

- Viaje a través del libro de ejercicios de un curso de milagros. Volumen 1Dari EverandViaje a través del libro de ejercicios de un curso de milagros. Volumen 1Penilaian: 4 dari 5 bintang4/5 (8)