Tabajo Cerveza

Diunggah oleh

Anacaona SolHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Tabajo Cerveza

Diunggah oleh

Anacaona SolHak Cipta:

Format Tersedia

Industria cervecera Por: Aura Helena Mesa Jove Chistian Camilo Serrano. A: ING. Carolina Len.

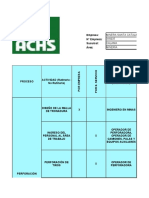

Diagrama de proceso:

RECEPCION Y ALMACENAMIENTO

MOLIENDA

MACERACION

FILTRACION

COCCION

CLARIFICACION

ENFRIAMIENTO

FERMENTACION

MADURACION

CLARIFICACION

CARBONATACION

ESTABILIZACION MICROBIOLOGICA ENVASADO

OBJETIVOS DE FUNCION: Elaboracin de una bebida fermentada a partir de malta, lpulo y levadura. Industrializacin de una bebida fermentada para la distribucin masiva. MATERIAS PRIMAS Y CARACTERISTICAS: Para fabricar cerveza son necesarios cinco materias primas (malta, agua, lpulo, levadura y en ocasiones adjuntos). LA MALTA: se obtiene a partir de granos de cebada. Primero se remojan los granos permitiendo que germinen durante un periodo de tiempo limitado y posteriormente se desecan mediante corriente de aire para detener la germinacin. El proceso de malteado es imprescindible ya que la cebada no se puede utilizar directamente en la produccin de cerveza, al no tener desarrollado el proceso enzimtico encargado de transformar el almidn en azucares. Este proceso se realiza en malteras o en las mismas instalaciones de la cervecera. La malta se recibe a granel, se pesa y se dirige a la zona de silos donde se descarga. EL AGUA. La composicin del agua influye fuertemente en la calidad de la cerveza producida, por lo que en algunos casos resulta imprescindible una estandarizacin del agua de proceso para que no se produzcan variaciones en el sabor y caractersticas de la cerveza, adems evitar problemas en los procesos de extraccin, transformacin enzimtica y precipitacin. LAS LEVADURAS: se preparan en los laboratorios de las propias fabricas a partir de cepas seleccionadas, y se pueden reutilizar en el proceso varias veces. EL LPULO: se aade al mosto para contribuir al aroma, proporcionar el amargor tpico de la cerveza, e inhibir la actividad microbiolgica debido a sus propiedades antispticas. El lpulo se puede aadir como inflorescencias femeninas denominadas conos, polvos, pellets o extracto. LOS ADJUNTOS: (medianos de arroz, maz, trigo, cebada, tapioca y azucares) se pueden aadir a la malta para aumentar su contenido de almidn y, por tanto, el porcentaje de azucares fermentables. Se aaden en menor o mayor cantidad dependiendo de la calidad de la malta y de las caractersticas del tipo de cerveza. DESCRIPCION DE EQUIPOS y PROCESO Descripcin de equipos: La malta le cuesta al micro cervecero casi el triple que la cebada. La solucin ideal podra ser utilizar cebada como base y luego maltas especiales, caramelizadas y torrefactas para la adicin de sabores y aromas. Una vez que tengamos planeado el lugar donde vayamos a almacenar la malta hemos de adquirir el molino para molturarla. El proceso de molturado o molido de la malta produce mucha cantidad de polvo que no nos interesa que se nos esparza por la fabrica. La mejor opcin es tener un pequeo cuarto cerrado pero con ventilacin forzada justa al lado del almacn y contigua al tanque de maceracin/coccin que es el destino de la malta molturada. Aunque algunos de estos molinos de dos rodillos se mantienen en funcionamiento, han sido reemplazados en general por molinos modernos de cinco o seis rodillos. El dimetro habitual del rodillo es de 22.85 cm. a 35.55 cm. La velocidad tpica de la rotacin del rodillo es de 150 a 400 rpm. Debe haber un separador magntico que retenga cualquier partcula metlica que pudiera encontrarse en el flujo de granos. Los amortiguadores de explosin dentro de la caja del molino resultan esenciales para apagar cualquier chispa que pudiera presentarse antes que se produzca una explosin de polvo.

Rodillos de molienda La geometra de los rodillos en la molienda es importante, para nuestro casohemos seleccionado los rodillos que tienen un dimetro grande y los que sonmuy largos.Esta superficie de los rodillos ofrece grandes ventajas como es el caso de unamejor alimentacin del producto a moler, la molienda final altamente eficaz, laptima proteccin de las cscaras y los mayores tiempos tiles del rodillo quecontribuyen a una mayor seguridad de funcionamiento.A continuacin mostramos algunas ventajas de estos rodillos: Ventajas de los grandes dimetros de rodillos trituradores: Mejor alimentacin, Largo tiempo de contacto, Protector para los rodillos, Poco desgaste, Mayor vida til, Mayor seguridad de funcionamiento Ventajas de los rodillos trituradores largos: Mayor rendimiento, Mayor vida til, Mayor seguridad de funcionamiento El remojo: El remojo se efecta generalmente en grandes tanques cilndricos con fondos cnicos (45). Estos tanques normalmente se colocan a un nivel ms elevado que el de los lechos de germinacin, para facilitar as la transferencia de la cebada remojada.

Objetivos de la maceracin

1. Disolver las sustancias de los ingredientes que sean inmediatamente solubles. Esta fraccin constituye apenas del 10 al 15% del peso total de los ingredientes. 2. Solubilizar a travs de accin enzimtica sustancias que son insolubles en su estado natural. 3. Cambiar la estructura qumica, a travs de la accin enzimtica simultnea de algunas de las sustancias constituyentes, de una manera planificada y predecible. Filtracin Independientemente del modo de maceracin, la separacin de la mezcla esimportante por tres razones: 1. conseguir la mxima extraccin de azcares fermentescibles solubles 2 .obtener mostos brillantes con mnima cantidad de slidos suspendidos 3. reducir al mnimo la concentracin de oxgeno disuelto en el mosto. Otras tres consideraciones secundarias son: 1. dejar nuevamente operativa la sala de cocidas lo ms rpidamente posible 2. reducir al mnimo el contenido de humedad del bagazo 3. reducir al mnimo la produccin de efluentes o aguas residuales. La filtracin se realiza en cuba filtro o filtro prensa, contribuyendo la propia cascarilla de la malta a formar un lecho filtrante. El mosto se re circula hasta que sale claro, lo que indica que ya se ha formado la capa filtrante.

Coccin El jugo obtenido por la filtracin del macerado se introduce en una caldera donde se calienta junto con el lpulo hasta ebullicin, durante un tiempo comprendido entre media hora y dos horas. Cuando se han utilizado conos de lpulo enteros es necesario recurrir a un separador del lpulo al final de la coccin. Los efectos principales de la coccin del mosto son: a) detencin de la actividad enzimtica b) esterilizacin del mosto c) coagulacin de protenas y taninos d) precipitacin ms intensa del fosfato clcico y cada, por consiguiente, del pH e) destilacin de productos voltiles

f) evaporacin de agua y, por tanto, concentracin del mosto. Se logra la densidad adecuada del mosto g) produccin de color por Caramelizacin de azcares, formacin de meloniodina y oxidacin de taninos (reacciones que generan diversas aromas). Enfriamiento: El mosto hervido con lpulo y que ya ha sido separado del residuo del lpulo y del turbo caliente, se enfra antes de ser introducido en los tanques de fermentacin. El mosto se encuentra aproximadamente a unos 98C y ste se debe enfriar hasta unos 8C en un intercambiador de placas que utiliza agua como refrigerante. El agua entrante se calienta hasta una temperatura aproximada de 85C, y posteriormente se utiliza en otros puntos del proceso donde sea necesaria. La temperatura final del mosto enfriado variar de acuerdo con el tipo de cerveza que deseamos producir, es decir con la temperatura necesitada en la fermentacin posterior y, concretamente, para el estilo de cerveza, es el caso de las cervezas estilo: Lager, los mostos pasan al fermentador a 10-15C. Ales, se necesitan temperaturas entre 16-20C. Objetivos del Enfriamiento: 1. La reduccin de la temperatura del mosto desde aproximadamente 100 C hasta la temperatura de siembra de unos 8C aproximadamente. 2. La eliminacin de los constituyentes del mosto que sean productores develo. 3. Aeracin adecuada del mosto para permitir que opere debidamente la levadura, siendo el oxgeno esencial para las primeras fases de su crecimiento

Ventajas de los intercambiadores de calor de placas usados actualmente: Altas tasas de transferencia de calo Baja inversin y costes de servicios Optimizada distribucin de los medios Volumen de flujos de hasta 2000m3 /h Alta resistencia a la presin

Manipulacin simplificada Fermentacin: Los recipientes de fermentacin normalmente eran tanques abiertos en otras pocas. Segn la produccin de la cervecera y el tamao de la sala de cocimiento, estos tanques variaban en tamao, siendo hasta de 2.000 hl. La generacin de CO2, Creaba un problema en las zonas de trabajo que tenan que ser bien ventiladas para evitar condiciones riesgosas. (Un nivel de 4% en el volumen de CO2 en el aire es considerado como inseguro cuando alguien est expuesto a ello durante un lapso prolongado. Adems, el mosto en fermentacin estaba expuesto a la contaminacin microbiolgica aero-transportada, problema frecuente en la cervecera tradicional. En la actualidad, prcticamente todos los fermentadores son tanques cerrados. Resultan ms higinicos y permiten la fcil recoleccin del dixido de carbono. El diseo y la configuracin del fermentador dependen del principio de fermentacin que se adopte. Ha habido diseos para mantener la levadura en suspensin mediante corrientes naturales de convexin o por medios forzados(revolverla, bombearla, inyectar gas CO2); para fines de enfriamiento rpido; para la fcil recoleccin de levadura; para la eliminacin de la levadura floculada, mediante el decantado o extrayndolo por debajo de la cerveza para evitar transferencias. Estructura de un tanque de fermentacin:

Maduracin: La cerveza joven o verde pasa a los depsitos de guarda, donde se lleva a cabo la maduracin, aqu la cerveza se mantiene a una temperatura de 0Cdurante 4 semanas o puede variar de uno a seis meses dependiendo del tipo de cerveza. La maduracin se lleva a cabo en tanques metlicos similares a los de fermentacin con la diferencia de que no tienen tan exigentes dispositivos de refrigeracin interna porque en esta etapa del proceso ya no hay generacin de calor. Sin embargo para contrarrestar el efecto de la temperatura ambiental debern estar confinados en cavas o cuartos fros como en las cerveceras convencionales o integradas con camisas de refrigeracin graduable como ocurre en los modernos sistemas integrados de unitanques. Uno de los modernos diseos de produccin consiste en los llamados Unitanques de gran tamao y capacidad en los cuales se realizan los procesos de fermentacin y maduracin en forma secuencial e ininterrumpida. Son tanques cilindro cnico en los cuales la cerveza que entra a fermentacin se ubica en la parte superior mientras la cerveza ms antigua o madurada se va succionando por la parte inferior. Es decir son tanques de Fermentacin-Maduracin lo cual se puede catalogar de revolucionario dado que el proceso cervecero ha sido una de las industrias con menos evolucin tecnolgica y an hoy da contina producindose en algunas regiones del mundo de manera artesanal.

Carbonatacin Hoy en da las unidades de recuperacin de CO2 son comunes en cerveceras modernas. Ayudan a reducir los costos y son una parte importante del control de calidad. Para el cervecero es importante el mnimo contenido residual de oxgeno en el dixido de carbono empleado, para no poner en peligro la estabilidad desabor en la cerveza. A diferencia de otras fuentes, la calidad puede ser mejor garantizada en su propia fermentacin en la formacin de dixido de carbono. El nivel de dixido de carbono en la cerveza, despus de fermentaciones normales y no a presin, es de 1.2 a1.7 volmenes de C02 por volumen de cerveza. La prctica habitual es elevar este porcentaje de 2.5 a 2.8 v/v antes del envase. Durante la transferencia de la cerveza a travs de una tubera, se inyecta C02 dentro de la cerveza a travs de un difusor de acero inoxidable. El difusor crea burbujas muy finas de C02 (10 a 100 micrones), que ingresan fcilmente dentro de la solucin, siempre que la cerveza no est saturada de C02. A continuacin sistema de carbonatacin. Filtracin: La cerveza despus cumplir el tiempo total de proceso es pasada por un filtro de placas horizontales de acero inoxidable el cual utiliza como medio filtrante tierra ditomacea. Se retiran las partculas de levadura para dejar la cerveza brillante. Esquema de un sistema de filtracin. Elaborar cervezas claras con excelente estabilidad y conservabilidad eso es lo que se exige en la etapa de la filtracin. La sedimentacin que se realiza por gravedad, por filtracin y por centrifugacin clarifican la cerveza en cierta medida, pero no le dan el brillo que requiere para su venta. Resulta normal que la cerveza se filtre por lo menos una vez al final del proceso de almacenamiento, previamente a su envasado, para obtener una claridad brillante. Se emplean diversas tcnicas de filtracin de levadura, incluyendo la filtracin con tierra de diatomeas, con capa filtrante y con masa. ENVASADO: Bodega de embotellamiento Normalmente existe una bodega refrigerada grande ya sea en el Departamento de Envasado o en el Departamento de Produccin de la Cervecera, la cual tiene varios tanques, que se usan para guardar la cerveza terminada antes del envasado. La cerveza no debe dejarse en esos tanques por ms de tres o cuatro das. La temperatura en esta sala debe mantenerse en 0-1C.La cerveza terminada se transfiere del Departamento de Produccin a travs de las tuberas de cerveza y es colocada dentro de estos tanques bajo la regulacin de un medidor. El aire y el dixido de carbono dentro de cada tanque en que se hace la transferencia deben verificarse y deben registrarse los resultados. La cerveza dentro de los tanques siempre debe hallarse bajo contrapresin, preferiblemente de C02 que sea suficiente para mantener el nivel especificado de carbonatacin cuando no se est utilizando. Resulta aconsejable, por lo tanto, instalar una vlvula de seguridad en cada tanque.

Anda mungkin juga menyukai

- Estracción de CaseinaDokumen4 halamanEstracción de Caseinamaria stella ortega suarezBelum ada peringkat

- Practica 6 Fundamentos de Electronic ADokumen9 halamanPractica 6 Fundamentos de Electronic AJose T. SanchezBelum ada peringkat

- Soldadura Por Arco Manual Con Electrodo RevestidosDokumen11 halamanSoldadura Por Arco Manual Con Electrodo RevestidosfedreadicoBelum ada peringkat

- Fisica III - Practica Adicional-2014Dokumen2 halamanFisica III - Practica Adicional-2014edwin rabanalBelum ada peringkat

- Método de La Transformada InversaDokumen11 halamanMétodo de La Transformada InversaMayte MartBelum ada peringkat

- Deber 2 MecanizacionDokumen4 halamanDeber 2 MecanizacionDanny Riofrio CornelBelum ada peringkat

- Quimica TextilDokumen19 halamanQuimica Textilzyzz zeballosBelum ada peringkat

- Res1121 02Dokumen9 halamanRes1121 02Mario Alberto BianchiBelum ada peringkat

- Modulo Calculo Integral UNADDokumen4 halamanModulo Calculo Integral UNADJORGE PACHECOBelum ada peringkat

- Física II Quiz Semana 6Dokumen4 halamanFísica II Quiz Semana 6Wilder Correa0% (1)

- Zumo de Naranja CrioconcentradoDokumen21 halamanZumo de Naranja CrioconcentradoConsuelo Toro SayasBelum ada peringkat

- Preinforme 02 - Contenido de Arena y SólidosDokumen4 halamanPreinforme 02 - Contenido de Arena y SólidosAndres TaronBelum ada peringkat

- F Moderna Acosta Cap 7-10Dokumen45 halamanF Moderna Acosta Cap 7-10Jim VazquezBelum ada peringkat

- Obsidiana piedra sagrada prehispánicaDokumen18 halamanObsidiana piedra sagrada prehispánicaGretel Kerstupp100% (5)

- Ejemplo Diseño de Mezcla MHMDokumen35 halamanEjemplo Diseño de Mezcla MHMEdy Erazo MalaverBelum ada peringkat

- Dispositivos de Control de Flujo en CanalesDokumen6 halamanDispositivos de Control de Flujo en CanalesJulia GRBelum ada peringkat

- Tp1 - Maquinas y ExtensometríaDokumen22 halamanTp1 - Maquinas y ExtensometríaCristian PuitaBelum ada peringkat

- Compensacion LGR Practica 1Dokumen8 halamanCompensacion LGR Practica 1AlexisBelum ada peringkat

- Ecografía Bases FisicasDokumen63 halamanEcografía Bases FisicasMartin ValdezBelum ada peringkat

- Los Mándalas Del ZodiacoDokumen2 halamanLos Mándalas Del Zodiacoeatableattorney66Belum ada peringkat

- AntropometríaDokumen4 halamanAntropometríarodrigokine777Belum ada peringkat

- Reglas para La Construcción-De Recipientes A Presión-Asme Secc - VIIIDokumen25 halamanReglas para La Construcción-De Recipientes A Presión-Asme Secc - VIIIporfirio ruizBelum ada peringkat

- Laboratorio Carril Física 1 UnivalleDokumen5 halamanLaboratorio Carril Física 1 UnivalleLuisa F. HiguitaBelum ada peringkat

- Tipos de cañería de revestimiento en pozosDokumen2 halamanTipos de cañería de revestimiento en pozosMatias GutierresBelum ada peringkat

- Coccion Al Vacio PDFDokumen6 halamanCoccion Al Vacio PDFCandy Albornoz VergaraBelum ada peringkat

- Dónde Se Produce La GlucólisisDokumen2 halamanDónde Se Produce La GlucólisisPabloGordón100% (1)

- Matriz IPER CADokumen23 halamanMatriz IPER CAOmar Ramírez100% (1)

- Modelo RaschDokumen21 halamanModelo RaschFabian GonzalezBelum ada peringkat