Esfuerzo de Trabajo

Diunggah oleh

Nelly HerreraHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Esfuerzo de Trabajo

Diunggah oleh

Nelly HerreraHak Cipta:

Format Tersedia

esfuerzo de trabajo: Unidad de esfuerzo mximo permitida para el clculo de un elemento estructural, supeditada a la carga de trabajo; las normas

de edificacin sealan las fatigas admisibles de los diferentes materiales de construccin basados en ensayos de laboratorio. Tambin llamado fatiga admisible, fatiga de trabajo. fatiga admisible: Unidad de esfuerzo mximo permitida para el clculo de un elemento estructural, supeditada a la carga de trabajo; las normas de edificacin sealan las fatigas admisibles de los diferentes materiales de construccin basados en ensayos de laboratorio. Tambin llamada fatiga de trabajo, esfuerzo de trabajo. fatiga de trabajo: Unidad de esfuerzo mximo permitida para el clculo de un elemento estructural, supeditada a la carga de trabajo; las normas de edificacin sealan las fatigas admisibles de los diferentes materiales de construccin basados en ensayos de laboratorio. Tambin llamada fatiga admisible, esfuerzo de trabajo. clculo elstico: Mtodo de anlisis por el que el diseo de un miembro estructural se basa en la relacin del esfuerzo lineal, asumiendo que las fatigas del trabajo son slo una fraccin del lmite elstico del material. Tambin llamado proyecto basado en las fatigas admisibles, proyecto basado en las fatigas del trabajo. proyecto basado en las fatigas admisibles: Mtodo de anlisis por el que el diseo de un miembro estructural se basa en la relacin del esfuerzo lineal, asumiendo que las fatigas del trabajo son slo una fraccin del lmite elstico del material. Tambin llamado clculo elstico, proyecto basado en las fatigas del trabajo. proyecto basado en las fatigas de trabajo: Mtodo de anlisis por el que el diseo de un miembro estructural se basa en la relacin del esfuerzo lineal, asumiendo que las fatigas del trabajo son slo una fraccin del lmite elstico del material. Tambin llamado clculo elstico, proyecto basado en las fatigas admisibles. esfuerzo cortante horizontal: Esfuerzo cortante que se desarrolla a lo largo de un elemento estructural que es sometido a cargas transversales, que es igual al esfuerzo cortante vertical en ese mismo punto. Tambin llamado esfuerzo cortante longitudinal.

esfuerzo cortante longitudinal: Esfuerzo cortante que se desarrolla a lo largo de un elemento estructural que es sometido a cargas transversales, que es igual al esfuerzo cortante vertical en ese mismo punto. Tambin llamado esfuerzo cortante horizontal. esfuerzo axial: Esfuerzo que es perpendicular al plano sobre el que se aplica la fuerza de traccin o compresin, que es distribuido de manera uniforme por toda su superficie. Tambin llamado esfuerzo normal. esfuerzo normal: Esfuerzo que es perpendicular al plano sobre el que se aplica la fuerza de traccin o compresin, que es distribuido de manera uniforme por toda su superficie. Tambin llamado esfuerzo axial. esfuerzo de construccin: Esfuerzo inducido por la carga aplicada durante el proceso de construccin de una estructura. Tambin llamado esfuerzo de montaje. esfuerzo de montaje: Esfuerzo inducido por la carga aplicada durante el proceso de construccin de una estructura. Tambin llamado esfuerzo de construccin. esfuerzo trmico: Esfuerzo de tensin o compresin que se produce en un material que sufre una dilatacin o contraccin trmica. rendimiento mecnico: Relacin entre el trabajo til obtenido y el trabajo consumido. trabajo en fro: Trabajo de un metal a una temperatura cercana a la del ambiente, como en el estirado, prensado o estampado. trabajo en caliente: Trabajo de un metal a una temperatura superior a la de su recristalizacin. esfuerzo de traccin: Esfuerzo que se desarrolla en la seccin transversal de una pieza para resistir su elongacin, pero que tienden a alargarla. esfuerzo cortante de punzonamiento: Esfuerzo cortante elevado, debido a la reaccin de la fuerza que desarrolla un pilar sobre una losa de hormign armado. relajamiento del esfuerzo: Disminucin del esfuerzo en un material que est sometido a una carga; disminucin dependiente del tiempo. esfuerzo de aplastamiento: El esfuerzo de aplastamiento es el cociente entre la carga de pandeo y el rea de la superficie.

Factores de seguridad: El coeficiente de seguridad (tambin conocido como factor de seguridad) es el cociente entre el valor calculado de la capacidad mxima de un sistema y el valor del requerimiento esperado real a que se ver sometido. Por este motivo es un nmero mayor que uno, que indica la capacidad en exceso que tiene el sistema por sobre sus requerimientos. En este sentido, en ingeniera, arquitectura y otras ciencias aplicadas, es comn, y en algunos casos imprescindible, que los clculos de dimensionado de elementos o componentes de maquinaria, estructuras constructivas, instalaciones o dispositivos en general, incluyan un coeficiente de seguridad que garantice que bajo desviaciones aleatorias de los requerimientos previstos, exista un margen extra de prestaciones por encima de las mnimas estrictamente necesarias. Los coeficientes de seguridad se aplican en todos los campos de la ingeniera, tanto elctrica, como mecnica o civil, etc. Diseo mecnico En los clculos de resistencia mecnica, el factor de seguridad se aplica principalmente de dos maneras: 1. Multiplicando el valor de las solicitaciones o fuerzas que actan sobre un elemento resistente por un coeficiente mayor a uno (coeficiente de mayoracin). En este caso se calcula como si el sistema fuera solicitado en mayor medida de lo que se espera que lo sea en la realidad. 2. Dividiendo las propiedades favorables del material que determinan el diseo por un nmero mayor que uno (coeficiente de minoracin). En este caso se modela el material como si fuera peor de lo que se espera que sea. En ambos casos el resultado es el mismo: un sobredimensionamiento del componente. Este sobredimensionamiento se justifica por variadas causas, como por ejemplo: previsiones de desgaste o corrosin, posibles errores o desviaciones en las propiedades previstas de los materiales que se manejan, diferencias entre las propiedades tabuladas y las obtenibles en la realidad, tolerancias de fabricacin o montaje, tolerancias por incertidumbre en las solicitaciones a que se someter el elemento, la propia incertidumbre del mtodo de clculo, etc.

Los valores usados como factores de seguridad, por lo general, provienen de la experiencia emprica o prctica, por lo cual estn tabulados y contemplados en las normas o la literatura, o bien se aplican segn la experiencia personal del diseador. En general, para el mismo tipo de elemento dependern del tipo de uso o servicio que se le piense dar y de la posibilidad de riesgo derivada para usuarios y terceras personas. Por ejemplo, para una mquina de uso continuo se usar un factor de seguridad mayor que para una de uso espordico. En resistencia de materiales se aplicarn diferentes coeficientes de seguridad dependiendo del uso del componente. As, en el clculo de dimensionamiento de la seccin de un cable para tender la ropa se utilizar un coeficiente de seguridad inferior al utilizado para ese mismo cable cuando se estudia su empleo para sustentar un ascensor. En el caso tpico el factor de seguridad se emplea en frmulas donde aparecen caractersticas de los materiales: lmite elstico, carga de rotura, etc. Ejemplos de valores y criterios de uso En el diseo de aparatos a presin, en la norma AD-Merkblatter en el clculo de espesores de chapas de aparatos a presin, se aplica un coeficiente de seguridad de 1,50 para presiones de diseo, y un coeficiente de seguridad de 1,10 para presiones de prueba. La tensin que toma la mencionada norma para los clculos es la tensin de fluencia del material a la temperatura de trabajo. En este caso usamos el mtodo 2, o sea, reducir la tensin a utilizar en los clculos. La norma ASME tiene publicadas tablas de las distintas tensiones admisibles para diseo en el ASME II, las que ya incorporan el coeficiente de seguridad, en este caso disminuyendo la tensin a utilizar en los clculos. Como aproximacin rpida se puede tomar un coeficiente de 4 dividiendo a la tensin de rotura del material. En el caso del dimensionamiento de la pared de una tubera se suele aplicar, entre otros, un coeficiente de seguridad por corrosin del orden de 1,2. Al resultado del clculo del espesor se lo multiplica por 1,2, obtenindose un espesor mayor. En este caso utilizamos el mtodo 1. Ejemplo numrico Supongamos el caso de un ascensor, en el que se indique como carga de uso una carga mxima de 320 kg 4 personas y que est diseado con un factor de seguridad de 1,5. Este ltimo ser desconocido por el usuario por razones de seguridad. Normalmente se evitar cargar el equipo con ms de 4 personas. En el hipottico caso de que se monten 5 personas de 80 kg cada una, el ascensor

estara cargado con 400 kg. Pero como el coeficiente de seguridad es 1,5, realmente el ascensor aguantar perfectamente esa carga, de hecho aguantar 480 kg, por lo que le sobraran 80 kg. Si continuamos el razonamiento con 6 personas la carga sera igual a la terica: 480 kg. En este caso no podemos afirmar con certeza si el equipo soportar la carga. Es posible que la mxima carga real sea menor a la mxima carga calculada, en cuyo caso fallar. Tambin es posible lo contrario, y en ese caso no habr problemas. En este caso el coeficiente se ha aplicado sobre la carga mxima de rotura del dispositivo (mtodo 2). Si el ascensor se cargase con 480 kg, que es su carga mxima calculada, los cables se romperan o estaran muy prximos a romperse. Al aplicar el coeficiente de seguridad dividiendo 480 por 1,5, obtenemos los 320 kg que son la carga de uso o de diseo. Fatiga de materiales Saltar a: navegacin, bsqueda En ingeniera y, en especial, en ciencia de los materiales, la fatiga de materiales se refiere a un fenmeno por el cual la rotura de los materiales bajo cargas dinmicas cclicas se produce ms fcilmente que con cargas estticas. Aunque es un fenmeno que, sin definicin formal, era reconocido desde la antigedad, este comportamiento no fue de inters real hasta la Revolucin Industrial, cuando, a mediados del siglo XIX comenzaron a producir las fuerzas necesarias para provocar la rotura con cargas dinmicas son muy inferiores a las necesarias en el caso esttico; y a desarrollar mtodos de clculo para el diseo de piezas confiables. Este no es el caso de materiales de aparicin reciente, para los que es necesaria la fabricacin y el ensayo de prototipos. 1. Denominado ciclo de carga repetida, los mximos y mnimos son asimtricos con respecto al nivel cero de carga. 2. Aleatorio: el nivel de tensin puede variar al azar en amplitud y frecuencia. La amplitud de la tensin vara alrededor de un valor medio, el promedio de las tensiones mxima y mnima en cada ciclo:

El intervalo de tensiones es la diferencia entre tensin mxima y mnima

La amplitud de tensin es la mitad del intervalo de tensiones

El cociente de tensiones R es el cociente entre las amplitudes mnima y mxima

Por convencin, los esfuerzos a traccin son positivos y los de compresin son negativos. Para el caso de un ciclo con inversin completa de carga, el valor de R es igual a -1. Curva S-N

Curva S-N representativa. Estas curvas se obtienen a travs de una serie de ensayos donde una probeta del material se somete a tensiones cclicas con una amplitud mxima relativamente grande (aproximadamente 2/3 de la resistencia esttica a traccin). Se cuentan los ciclos hasta rotura. Este procedimiento se repite en otras probetas a amplitudes mximas decrecientes. Los resultados se representan en un diagrama de tensin, S, frente al logaritmo del nmero N de ciclos hasta la rotura para cada una de las probetas. Los valores de S se toman normalmente como amplitudes de la tensin . Se pueden obtener dos tipos de curvas S-N. A mayor tensin, menor nmero de ciclos hasta rotura. En algunas aleaciones frreas y en aleaciones de titanio, la curva S-N se hace horizontal para valores grandes de N, es decir, existe una tensin lmite, denominada lmite de fatiga, por debajo del cual la rotura por fatiga no ocurrir.

Curva S-N de un Aluminio frgil, se puede observar cmo la curva decrece y tiende a decrecer hasta llegar a rotura. Suele decirse, de manera muy superficial, que muchas de las aleaciones no frreas (aluminio, cobre, magnesio, etc.) no tienen un lmite de fatiga, dado que la curva S-N contina decreciendo al aumentar N. Segn esto, la rotura por fatiga ocurrir independientemente de la magnitud de la tensin mxima aplicada, y por tanto, para estos materiales, la respuesta a fatiga se especificara mediante la resistencia a la fatiga que se define como el nivel de tensin que produce la rotura despus de un determinado nmero de ciclos. Sin embargo, esto no es exacto: es ingenuo creer que un material se romper al cabo de tantos ciclos, no importa can ridculamente pequea sea la tensin presente. En rigor, todo material cristalino (metales,...) presenta un lmite de fatiga. Ocurre que para materiales como la mayora de los frricos, dicho lmite suele situarse en el entorno del milln de ciclos (para ensayos de probeta rotatoria), para tensiones internas que rondan 0,7-0,45 veces el lmite elstico del material; mientras que para aquellos que se dicen sin lmite de fatiga, como el aluminio, se da incluso para tensiones muy bajas (en el alumnio, de 0,1-0,2 veces dicho lmite), y aparece a ciclos muy elevados (en el aluminio puede alcanzar los mil millones de ciclos; en el titanio pueden ser, segn aleaciones, cien millones de ciclos o incluso, excepcionalmente el billn de ciclos). Como en general no se disean mquinas ni elementos de manera que las mximas tensiones sean de 0,1-0,2 veces el lmite elstico del material, pues en ese caso se estaran desaprovechando buena parte de las capacidades mecnicas del material, y como tampoco se suele disear asumiendo valores de vida por encima del milln de ciclos, en la prctica este tipo de materiales no van a poder presentar su lmite de fatiga, aunque s lo tienen. Esta confusin surge de la propia naturaleza de las curvas S-N de Whler, que fueron concebidas en el siglo XIX para los aceros. Al ampliarse el tipo de materiales metlicos usuales en ingeniera, los mismos conceptos y las mismas curvas se trasladaron a otros metales cuyo comportamiento a fatiga es esencialmente diferente (de hecho, es una caracterstica propia de la fatiga la gran variabilidad de comportamientos que presenta en los distintos tipos de materiales). Y como quiera que el acero ha sido y es la piedra angular de la ingeniera, interesaba comparar las propiedades de los dems metales con

respecto al mismo: es y era comn que, al ensayar materiales, los ensayos se suspendieran una vez superado el milln de ciclos, considerando que no interesaba caracterizar materiales por encima de ese lmite temporal.

Resistencia a la fatiga para diversos materiales. Otro parmetro importante que caracteriza el comportamiento a fatiga de un material es la vida a fatiga Nf. Es el nmero de ciclos para producir una rotura a un nivel especificado de tensiones. Adems, el conocimiento del comportamiento a fatiga no es igual en todos los materiales: el material mejor conocido, ms ensayado y ms fiable en cuanto a predicciones a fatiga es la familia de los aceros. De otros materiales metlicos de uso comn como el aluminio, el titanio, aleaciones de cobre, nquel, magnesio o cromo, se dispone de menos informacin (decreciente sta con la novedad de la aleacin), aunque la forma de los criterios de clculo a fatiga y de las curvas SN parece regular, y es parecida a la de los de los aceros, y se considera que su fiabilidad es alta. Para materiales cermicos, por el contrario, se dispone de muy poca informacin, y de hecho, el estudio de la fatiga en ellos y en polmeros y materiales compuestos es un tema de candente investigacin actual. En todo caso, existe una diferencia notable entre la teora y la realidad. Esto conduce a incertidumbres significativas en el diseo cuando la vida a fatiga o el lmite de fatiga son considerados. La dispersin en los resultados es una consecuencia de la sensibilidad de la fatiga a varios parmetros del ensayo y del material que son imposibles de controlar de forma precisa. Estos parmetros incluyen la fabricacin de las probetas y la preparacin de las superficies, variables metalrgicas, alineamiento de la probeta en el equipo de ensayos, tensin media y frecuencia de carga del ensayo. Aproximadamente la mitad de las probetas ensayadas se rompen a niveles de tensin que estn cerca del 25% por debajo de la curva. Esto suele asociarse a la presencia de fuentes de concentracin de tensiones internas, tales como defectos, impurezas, entallas, ralladuras,..., que han permanecido indetectadas. Se han desarrollado tcnicas estadsticas y se han utilizado para manejar este fallo en trminos de probabilidades. Una manera adecuada de presentar los

resultados tratados de esta manera es con una serie de curvas de probabilidad constante. Fatiga de bajo nmero de ciclos (oligofatiga) < Fatiga de alto nmero de ciclos > Inicio y propagacin de la grieta El proceso de rotura por fatiga se desarrolla a partir del inicio de la grieta y se contina con su propagacin y la rotura final. Inicio Las grietas que originan la rotura o fractura casi siempre nuclean sobre la superficie en un punto donde existen concentraciones de tensin (originadas por diseo o acabados, ver Factores). Las cargas cclicas pueden producir discontinuidades superficiales microscpicas a partir de escalones producidos por deslizamiento de dislocaciones, los cuales actuarn como concentradores de la tensin y, por tanto, como lugares de nucleacin de grietas. Propagacin

ciclos.

ciclos.

Etapa I: una vez nucleada una grieta, entonces se propaga muy lentamente y, en metales policristalinos, a lo largo de planos cristalogrficos de tensin de cizalladura alta; las grietas normalmente se extienden en pocos granos en esta fase. Etapa II: la velocidad de extensin de la grieta aumenta de manera vertiginosa y en este punto la grieta deja de crecer en el eje del esfuerzo aplicado para comenzar a crecer en direccin perpendicular al esfuerzo aplicado. La grieta crece por un proceso de enromamiento y agudizamiento de la punta a causa de los ciclos de tensin.

Rotura Al mismo tiempo que la grieta aumenta en anchura, el extremo avanza por continua deformacin por cizalladura hasta que alcanza una configuracin enromada. Se alcanza una dimensin crtica de la grieta y se produce la rotura. La regin de una superficie de fractura que se form durante la etapa II de propagacin puede caracterizarse por dos tipos de marcas, denominadas marcas de playa y estras. Ambas indican la posicin del extremo de la grieta en

diferentes instantes y tienen el aspecto de crestas concntricas que se expanden desde los puntos de iniciacin. Las marcas de playa son macroscpicas y pueden verse a simple vista. Las marcas de playa y estras no aparecen en roturas rpidas. Falla por Creep En la ciencia de materiales , desplazamiento es la tendencia de un material slido que se mueven lentamente o se deforman permanentemente bajo la influencia de las tensiones . Se produce como consecuencia de la exposicin prolongada a altos niveles de estrs que estn por debajo del lmite elstico del material. Fluencia es ms severa en los materiales que son sometidos a calor durante mucho tiempo, y cerca del punto de fusin. Fluencia siempre aumenta con la temperatura. La tasa de esta deformacin est en funcin de las propiedades del material, tiempo de exposicin, la exposicin la temperatura y la aplicacin de carga estructural . Creep Deformacin que evoluciona con el tiempo a tensin constante una vez aplicada la carga. En materiales metlicos y cermicos la deformacin por creep es significativa a partir de temperaturas en el rango 0,3 a 0,6 Tf.

Anda mungkin juga menyukai

- Yoduro de Zinc GuisberlyDokumen2 halamanYoduro de Zinc GuisberlyNelly HerreraBelum ada peringkat

- Rectificacion de PartidasDokumen24 halamanRectificacion de PartidasNelly HerreraBelum ada peringkat

- Consideraciones Generales de DiseñoDokumen6 halamanConsideraciones Generales de DiseñoNelly HerreraBelum ada peringkat

- FotoelasticidadDokumen45 halamanFotoelasticidaddados_tirados100% (1)

- Pruebas Preconstituidas para EstudiarDokumen10 halamanPruebas Preconstituidas para EstudiarNelly HerreraBelum ada peringkat

- Clinica JuridicaDokumen5 halamanClinica JuridicaNelly HerreraBelum ada peringkat

- Iniciativas Latinoamericanas Del Servicio ComunitarioDokumen2 halamanIniciativas Latinoamericanas Del Servicio ComunitarioNelly Herrera50% (2)

- Qué Es La Madera PDFDokumen4 halamanQué Es La Madera PDFCarlos Edwin Ccama SguilarBelum ada peringkat

- Guía Práctica de EncofradosDokumen200 halamanGuía Práctica de Encofradosergow100% (2)

- Eón ProterozoicoDokumen8 halamanEón Proterozoicowilliam leight lopez lopezBelum ada peringkat

- Aceite de Silicona PDFDokumen231 halamanAceite de Silicona PDFmario german serna valenciaBelum ada peringkat

- Sig 049 Petar - Excavaciones y ZanjasDokumen1 halamanSig 049 Petar - Excavaciones y ZanjasJhonBelum ada peringkat

- Problemas en CatacaosDokumen5 halamanProblemas en CatacaosAlice Fiorella Pacheco Miñan0% (1)

- LOS RECURSOS NATURALES 3roDokumen5 halamanLOS RECURSOS NATURALES 3rocacho rritoBelum ada peringkat

- Metodos Anticonceptivos Prac-2 3b Nu 6 EquipoDokumen10 halamanMetodos Anticonceptivos Prac-2 3b Nu 6 EquipoGuadalupe Segovia MontejoBelum ada peringkat

- Calendario 2023-31x45cm - 221221 - 073955Dokumen15 halamanCalendario 2023-31x45cm - 221221 - 073955Jose M. Villalonga (Txem)Belum ada peringkat

- Sika Manto SbsDokumen5 halamanSika Manto SbsMarlon Mark GuerreroBelum ada peringkat

- INFORME DEL MORRO SOLAR (Manyari)Dokumen22 halamanINFORME DEL MORRO SOLAR (Manyari)Joel Merino RamosBelum ada peringkat

- Tecnologia de Separacion.Dokumen8 halamanTecnologia de Separacion.Angel D Sequera OBelum ada peringkat

- Para Charlar en FamiliaDokumen64 halamanPara Charlar en FamiliaSilvi Nielsen100% (1)

- Provincia de AraniDokumen19 halamanProvincia de Aranidjc100% (1)

- Atención de Parto NormalDokumen17 halamanAtención de Parto NormalValerio MolinaBelum ada peringkat

- Practica Nº8 LiDokumen24 halamanPractica Nº8 LiDark FuryBelum ada peringkat

- Doblado de VidrioDokumen24 halamanDoblado de VidrioBrayan LemusBelum ada peringkat

- Taller SST FISICA 2Dokumen3 halamanTaller SST FISICA 2Laura Balaguera0% (1)

- Norma Técnica Colombiana 293Dokumen7 halamanNorma Técnica Colombiana 293Kelly Vanessa Manco UsugaBelum ada peringkat

- Condensador ElectroliticoDokumen7 halamanCondensador ElectroliticoAndres Felipe CarvajalBelum ada peringkat

- Combustion de Una Vela en Un VasoDokumen8 halamanCombustion de Una Vela en Un Vasodar2828Belum ada peringkat

- Agitadores Tipo Turbina de Paletas Rectas Cortas Verticales Con DiscoDokumen4 halamanAgitadores Tipo Turbina de Paletas Rectas Cortas Verticales Con DiscoMarvil Raul Cieza CastilloBelum ada peringkat

- Proyecto Completo de 5to Año-Jesus ZarizaDokumen56 halamanProyecto Completo de 5to Año-Jesus Zarizamaria ines parra gilBelum ada peringkat

- CRANEO DalexDokumen10 halamanCRANEO DalexDalex amilkar RojasBelum ada peringkat

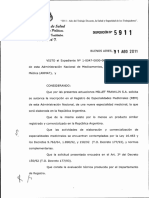

- Dispo 5911-11Dokumen16 halamanDispo 5911-11Mariana GrcBelum ada peringkat

- Benceno Hidrocarburos AromáticosDokumen4 halamanBenceno Hidrocarburos AromáticosBRIGGETH MORENO PORTILLABelum ada peringkat

- Alcoholismo TripticoDokumen3 halamanAlcoholismo TripticoCalusha Torres0% (1)

- Caso 4 DE NUEVODokumen2 halamanCaso 4 DE NUEVOManuel Martinez0% (1)

- Tucutunemo Ficha de Reportes 2019 Mes XXXXXDokumen404 halamanTucutunemo Ficha de Reportes 2019 Mes XXXXXCarmen DiazBelum ada peringkat

- Comunicacion CelularDokumen44 halamanComunicacion CelularJulio BarrancoBelum ada peringkat