Clinica API 1104

Diunggah oleh

Orlando Delgado HuamaliHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Clinica API 1104

Diunggah oleh

Orlando Delgado HuamaliHak Cipta:

Format Tersedia

1

MANEJ O DE CDIGO API ESTNDAR 1104

SOLDADURA DE TUBERAS E INSTALACIONES AFINES

DECIMONOVENA EDICIN, SETIEMBRE 1999

La presente publicacin del Programa de

Especializacin en el Manejo de Cdigos de la

Pontificia Universidad Catlica del Per tiene

como intencin familiarizar a los profesionales en

el campo de la ingeniera de soldadura e

inspeccin de construcciones soldadas en el

manejo de cdigos y estndares relacionados al

control de calidad de las mismas. No es la

intencin del programa promover la

memorizacin de los cdigos sino ms bien su

correcta interpretacin y manejo por parte de las

personas involucradas en ellos.

Introduccin al estndar API 1104,

DECIMONOVENA EDICIN.

El estndar API 1104 contiene trece

secciones y dos apndices:

.Generalidades

.Publicaciones de Referencia

.Definicin de Trminos

.Especificaciones

.Calificacin de Procedimientos de Soldadura para

Soldaduras Conteniendo Metal de Aporte.

.Calificacin de Soldadores

2

Introduccin al estndar API 1104,

DECIMONOVENA EDICIN.

.Diseo y preparacin de la Junta para Soldadura de

Produccin

.Inspeccin y Ensayos de Soldaduras de Produccin

.Estndares de Aceptacin para Ensayos No Destructivos

.Reparacin y Remocin de Defectos

.Procedimientos para Ensayos No Destructivos

.Soldadura Automtica

.Soldadura Automtica sin Adiciones de Metal de Aporte

Apndice A Estndares Alternativos de Aceptacin para

Soldaduras Circunferenciales

Apndice B Soldadura en Servicio

Cap 1 : Generalidades

En su captulo 1 se detalla entre otras cosas el

alcance del estndar Este estndar cubre las

soldaduras por arco y gas de uniones a tope, filete

y socket de tuberas de acero al carbono y de baja

aleacin utilizadas en la compresin, bombeo y

transporte de petrleo crudo, productos del

petrleo, gases combustibles, dixido de carbono y

nitrgeno, y, donde sea aplicable, cubre soldaduras

en sistemas de distribucin. Es aplicable tanto para

construcciones nuevas como aquellas que se

encuentran en servicio.

3

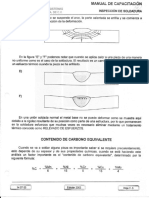

Cap 1 : Generalidades

Como vemos sirve para

trabajar con lneas de

distribucin y con aceros

al carbono y baja aleacin

es decir no estn

contempladas lneas de

altas presiones ni aceros

aleados o no ferrosos, la

figura 1 muestra una lnea

tpica evaluada con ste

estndar.

Figura 1: Lnea de transporte de

gas natural

Cap 1 : Generalidades

Este estndar tambin cubre

los procedimientos para

ensayos de radiografa,

partculas magnticas, lquidos

penetrantes y ultrasonido as

como los estndares de

aceptacin para ser aplicados a

la produccin de soldaduras

ensayadas destructivamente o

inspeccionadas por los

mtodos de radiografa,

partculas magnticas, lquidos

penetrantes, ultrasonido e

inspeccin visual.

4

Cap 2 : Publicaciones de Referencia

El captulo 2

proporciona una

lista de estndares,

cdigos y

especificaciones

empleadas a travs

de este estndar.

Figura 2: Normativas sobre

materiales aplicables

Cap 3 : Definicin de Trminos

En el captulo 3 se establece que los

trminos de soldadura usados en el

estndar son aquellos definidos en

ANSI/AWS A3.0 (Estndar de Trminos

y Definiciones de Soldadura de la

AWS). Adicionalmente se agregan

algunas definiciones dadas en 3.2.

Dentro de estas definiciones vale la

pena destacar:

5

Cap 3 : Definicin de Trminos

3.2.4 Defecto (defect): Una imperfeccin

de suficiente magnitud para ser rechazada

de acuerdo a las estipulaciones de este

estndar.

3.2.5 Imperfeccin (imperfection): Una

discontinuidad o irregularidad que es

detectable por mtodos descritos en este

estndar.

3.2.6 Indicacin (indication): Evidencia

obtenida por un ensayo no destructivo.

Cap 3 : Definicin de Trminos

Estas tres definiciones nos aclaran

perfectamente la diferencia entre indicacin,

imperfeccin y defecto, mientras que una

indicacin es nicamente una evidencia, una

imperfeccin ya es una discontinuidad

mientras que un defecto ya es una

discontinuidad evaluada y rechazada de

acuerdo con el estndar utilizado, de lo cual

deducimos que una determinada

discontinuidad podr ser o no un defecto

dependiendo del cdigo, ubicacin, etc.

6

Cap 3 : Definicin de Trminos

3.2.8 Soldadura en Posicin (position welding):

Soldadura en la cual el tubo o ensamble esta

sujeta estacionariamente.

3.2.13 Soldadura Rotada (roll welding):

Soldadura en la cual la tubera o ensamble es

rotado mientras el metal de soldadura es

depositado en o cerca de la zona superior central

de la tubera.

Las definiciones anteriores no requieren mayor

explicacin pero es necesario tomarlas en cuenta

para evitar cualquier confusin al momento de leer

algn otro captulo.

Cap 3 : Definicin de Trminos

3.2.9 Soldador Calificado (qualified

welder): Un soldador que ha

demostrado tener la habilidad de

producir soldaduras que cumplan los

requerimientos de las secciones 5 o 6.

Segn la definicin anterior un soldador

que realice una calificacin de

procedimiento exitosa estar

automticamente calificado.

7

Cap 3 : Definicin de Trminos

3.2.10 Procedimiento de Soldadura Calificado

(qualified welding procedure): Un mtodo

detallado probado y analizado por el cual

soldaduras sanas con apropiadas propiedades

mecnicas pueden ser producidas.

La realizacin de un procedimiento de soldadura

exige la calificacin del mismo para demostrar su

aptitud ste procedimiento debe fijar todas

aquellas variables definidas como esenciales en el

estndar ya que la modificacin de alguna de ellas

podra alterar las propiedades de la junta.

Cap 3 : Definicin de Trminos

3.2.16 Debe (Shall): Trmino que indica un

requerimiento mandatorio, el trmino debera

(should) indica una recomendacin prctica.

Es muy importante tomar en cuenta esta

definicin a la hora de leer el estndar ya que un

requerimiento mandatorio debe ser supervisado

rigurosamente y por lo tanto debe existir un

registro que de cuenta de su cumplimiento con

miras a contar con un documento que avale la

calidad de la unin soldada.

8

Cap 4 : Especificaciones

En su captulo 4, el estndar habla sobre

los equipos y materiales con la intencin

de garantizar la buena culminacin de

las soldaduras.

Para garantizar aquello los equipos

deben al menos ser capaces de cumplir

satisfactoriamente con la realizacin de

los procedimientos de soldadura

calificados.

Cap 4 : Especificaciones

El almacenaje y

manipulacin de los

materiales de aporte,

fundentes y gases de

proteccin debe ser

adecuada para

impedir que sufran

cualquier dao que

vaya en detrimento de

su aptitud.

Figura 3: Transporte de

tuberas

9

Cap 4 : Especificaciones

Tabla 3A - Requisitos de Traccin para PSL 1

(1) (2) (3) (4)

Ultimo

Esfuerzo de Fluencia Esfuerzo de Traccin Elongacin

Mnimo Mnimo en 2 pulg. (50.8 mm),

Grado psi MPa psi Mpa Mnimo, Por ciento

A25 25,000 (172) 45,000 (310) a

A 30,000 (207) 48,000 (331) a

B 35,000 (241) 60,000 (414) a

X42 42,000 (290) 60,000 (414) a

X46 46,000 (317) 63,000 (434) a

X52 52,000 (359) 66,000 (455) a

X56 56,000 (386) 71,000 (490) a

X60 60,000 (414) 75,000 (517) a

X65 65,000 (448) 77,000 (531) a

X70 70,000 (483) 82,000 (565) a

Cap 4 : Especificaciones

Tabla 3B - Requisitos de Traccin para PSL 2

1) (2) (3) (4) (5) (6)

Ultimo Ultimo

Esfuerzo de Fluencia Esfuerzo de Fluencia Esfuerzo de Traccin Esfuerzo de Traccin Elongacin en

Mnimo Mximo Mnimo Mximo 2 pulg. (50.8 mm),

ado psi Mpa psi Mpa psi Mpa psi Mpa

Mnimo, Por

ciento

B 35,000 (241) 65,000

d

(448) 60,000 (414) 110,000 (758) a

42 42,000 (290) 72,000 (496) 60,000 (414) 110,000 (758) a

46 46,000 (317) 76,000 (524) 63,000 (434) 110,000 (758) a

52 52,000 (359) 77,000 (531) 66,000 (455) 110,000 (758) a

56 56,000 (386) 79,000 (544) 71,000 (490) 110,000 (758) a

60 60,000 (414) 82,000 (565) 75,000 (517) 110,000 (758) a

65 65,000 (448) 87,000 (600) 77,000 (531) 110,000 (758) a

70 70,000 (483) 90,000 (621) 82,000 (565) 110,000 (758) a

80 80,000 (552) 100,000

e

(690) 90,000 (621) 120,000 (827) a

10

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

El estndar en su provisin 5.1 (Calificacin del

procedimiento), dice: Antes de empezar a soldar en

produccin, se debe establecer y calificar un

procedimiento de soldadura detallado que

demuestre que se pueden realizar soldaduras sanas

(soundness) con apropiadas propiedades mecnicas

(tales como resistencia, ductilidad y dureza). La

calidad de la soldadura debe ser determinada por

ensayos destructivos. Estos procedimientos deben

seguirse fielmente, excepto donde un cambio sea

especficamente autorizado por la compaa, como

prev 5.4.

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

El estndar adems exige que se registren

y detallen los resultados de la calificacin

como ejemplo de formato de calificacin de

especificacin de procedimiento y de

reporte de los ensayos del cupn se

sugieren las figuras 1 y 2 del cdigo.

Los formatos utilizados deben contener la

informacin especificada en 5.3.2 que sea

relevante al procedimiento que se utilice.

11

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

5.3.2.2 Pipe and Fitting materials

especifica que los materiales de soldadura

pueden ser agrupados, previendo que los

ensayos de calificacin estn hechos en el

de mayor resistencia a la fluencia mnima

especificada en el grupo.

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

Grupos de material base:

Esfuerzo a la fluencia mnimo especificado

menor o igual a 42 000 psi (290 MPa).

Esfuerzo a la fluencia mnimo especificado

mayor a 42 000 psi (290 MPa) pero menor a 65

000 psi (448 MPa).

Para materiales con especificacin de mnimo

esfuerzo a la fluencia mayor o igual a 65 000 psi

(448 MPa), cada grado debe recibir un ensayo de

calificacin separado.

12

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

La subseccin 5.4 trata sobre las variables

esenciales, estas son aquellas que tienen tal influencia

sobre la sanidad y las propiedades mecnicas de la

junta que si se alteran mas all de los rangos

establecidos en el procedimiento de soldadura no se

puede garantizar los resultados, es importante que

sean monitoreadas por un supervisor con el fin de

garantizar su cumplimiento.

Debido a que las variables utilizadas afectan la

productividad se suelen modificar estas con el fin de

optimizarla, sin embargo debe entenderse que

cualquier cambio en una variable esencial implica

necesariamente una recalificacin del procedimiento.

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

Ejemplos de variables no esenciales son cambios

menores en el ngulo del bisel o el taln segn

5.4.2.3.

Un cambio de un grupo de metal de aporte a otro es

una variable esencial. La Tabla 1 Grupos de Metales

de Aporte, listan los grupos, las especificaciones

AWS, electrodos y fundentes asociados con cada

grupo. Una nota al pie general en la tabla 1 (Pg. 7 del

cdigo) indica que otros electrodos, metales de aporte

y fundentes pueden ser usados pero requieren

procedimientos de calificacin separados. (5.4.2.6)

13

Tabla 1 Grupos de Metales de Aporte

Grupo Especificacin

AWS

Electrodo Fundente

c

1 A5.1

A5.5

E6010, E6011

E7010, E7011

2 A5.5 E8010, E8011

E9010

3 A5.1 o A5.5

A5.5

E7015, E7016, E7018

E8015, E8016, E8018

E9018

4

a

A5.17 EL8

EL8K

EL12

EM5K

EM12K

EM13K

EM15K

P6XZ

F6X0

F6X2

F7XZ

F7X0

F7X2

5

b

A5.18

A5.18

A5.28

A5.28

ER70S-2

ER70S-6

ER80S-D2

ER90S-G

6 A5.2 RG60, RG65

7 A5.20 E61T-GS

d

E71T-GS

d

8 A5.29 E71T8-K6

9 A5.29 E91T8-G

Nota: Otros electrodos, Metales de aporte y Fundentes pueden ser usados pero requieren de

procedimientos de calificacin separados.

a

Cualquier combinacin de fundente y electrodo en el grupo 4 puede ser usado para

calificar un procedimiento. La combinacin debe ser identificada por su nmero de

clasificacin AWS completo, tal como F7A0-EL12 o F6A2-EM12K. nicamente

sustituciones que resulten en el mismo nmero de clasificacin AWS son permitidos sin

recalificacin.

b

Un gas de proteccin (ver 5.4.2.10) debeser usado con los electrodos del grupo 5.

c

En la designacin del fundente, la x puede ser cualquiera A o P para condicin as welder o

Post-Weld Heat-Treated.

d

para soldadura del pase de raz nicamente.

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

AWS A5.1 : Especificacin para electrodos de acero al carbono para SMAW.

AWS A5.2 : Especificacin para alambres de hierro y acero para OFW

AWS A5. 5 : Especificacin para electrodos de acero de baja aleacin para

SMAW.

AWS A5. 17 : Especificacin para electrodos de acero al carbono y fundentes

para SAW.

AWS A5. 18 : Especificacin para metales de aporte de acero al carbono para

GMAW.

AWS A5. 20 : Especificacin para electrodos de acero al carbono para

FCAW.

AWS A5.28 : Especificacin para metales de aporte de acero de baja aleacin

para GSAW.

AWS A5.29 : Especificacin para electrodos de acero de baja aleacin para

FCAW.

14

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

Un cambio en la direccin de soldadura que fue

calificada, por ejemplo de vertical ascendente a

vertical descendente o viceversa es considerado una

variable esencial. (5.4.2.9)

Un incremento o decremento en el caudal del flujo del

gas de proteccin puede ser considerado una variable

esencial si el cambio es suficiente. Un cambio en el

tipo de gas de proteccin es una variable esencial. La

tabla 1 nota al pie a, (Pg. 7 del cdigo) cubre las

variables esenciales asociadas con los fundentes de

proteccin. (5.4.2.11)

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

5.5 Soldado de las

probetas de ensayo

Soldaduras a tope.

Las juntas de ensayo

deben ser hechas usando

dos niples de tubo y los

parmetros del

procedimiento de soldadura

(ver figura).

15

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

5.6 Ensayo de juntas soldadas

Soldaduras a tope.

Esta subseccin cubre el tipo, nmero,

localizacin y requerimientos de las probetas de

ensayo para la calificacin de un procedimiento

de soldadura.

La tabla 2 proporciona el tipo y nmero de

probetas para la calificacin del procedimiento

de ensayo

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

Tabla 2 Tipo y nmero de probetas para ensayo de calificacin de procedimiento

Dimetro exterior de tubera Nmero de probetas

pulgadas milmetros

Resistencia

a la traccin

Rotura con

entalla

Doblado de

raz

Doblado de

cara

Doblado de

lado

Total

Espesor de pared <= 0.500 (12.7 mm)

<2.375 <60.3 0

b

2 2 0 0 4

a

2.375-4.500 60.3-114.3 0

b

2 2 0 0 4

>4.500-12.750 <114.3-323.9 2 2 2 2 0 8

>12.750 >323.9 4 4 4 4 0 16

Espesor de pared > 0.500 (12.7 mm)

<= 4.500 <= 114.3 0

b

2 0 0 2 4

>4.500-12.750 <114.3-323.9 2 2 0 0 4 8

>12.750 >323.9 4 4 0 0 8 16

a

Un espcimen de rotura con entalla y un espcimen de doblado de raz deben ser tomados de cada uno de los dos

cupones, o para tuberas menores que o iguales a 1.315 (33.4 mm) de dimetro, un espcimen de seccin completa para

resistencia a la traccin debe ser tomado.

b

Para materiales con especificacin de mnima resistencia a la fluencia mayor que 42,000 psi (290 MPa), un mnimo de

un ensayo de traccin debe ser requerido.

16

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

y la figura 9 del cdigo la Ubicacin de las

probetas de ensayo para la calificacin de

procedimientos: ensayo de soldaduras a tope

muestra los ensayos y localizacin de cada

probeta en la calificacin del procedimiento

usando dos niples. Especial atencin debera ser

dada a las notas en la figura 3 que permiten la

rotacin (nota 1) y nicamente una seccin

completa como probeta de traccin para

pequeos dimetros (Nota 2).

ENSAYOS MECNICOS DE CALIFICACION

Soldaduras a Tope (ver figuras de la 3 a la 9)

Traccin Nick Break Doblez Cara/Raz Doblez de Lado

Soldaduras de

Filete

eparacin

Si los lados presentan

muescas o no estn

paralelos deben

maquinarse.

Ancho de 25 mm.

Muesca de 3 mm por lado y hasta

1.6 en el reforzamiento, medido

desde la superficie original.

Area expuesta de mnimo 19 de

ancho

Ancho de 25 mm.

Cantos longitudinales

redondeados.

Remover los

reforzamientos al ras.

Cualquier rayn debe

ser ligero y transversal a

la soldadura

Ancho de 25 mm.

Igual que para doblez

de cara o raz.

El ancho debe ser de

13, si se corta con

oxgeno debe ser a 19

para luego maquinarlo

a 13.

Mnimo cuatro

especimenes

segn figura

10 y 11.

Mtodo

Traccionar y

determinar el

esfuerzo

Traccionado o impactado en el

extremo o centro

Deben ser dobladas en una plantilla para ensayo

guiado y hasta una forma aproximada de U.

Rotos en la

soldadura con

un mtodo

conveniente

Requerimientos

nominal

Si rompe en la

soldadura, adems

debe cumplir sanidad

segn Nick Break

Penetracin y fusin completa

Poro

1.6

poros

2% rea

Profundidad escoria

0.8

Long escoria

3 o 1/2E el menor

Min 13 de separacin entre escorias

Ojos de pescado no son causa de

rechazo

Toda fisura u otra imperfeccin

3 o 1/2E el

menor.

En el radio de doblez se admite hasta 6 a menos

que obvias imperfecciones sean observadas.

Las mismas

que para Nick

Break

Las probetas pueden ser maquinadas o cortadas con oxigeno.

La unidad de medida para los valores no indicados es en mm.

Para calificacin de soldadores se debe agregar inspeccin visual y la posibilidad de reemplazar los ensayos mecnicos por

radiografas (las cuales deben cumplir con 9.3)

En la calificacin de soldadores el ensayo de traccin nicamente requiere sanidad pudiendo incluso reemplazarse por nick break.

En la calificacin de soldadores el ensayo de doblado de aceros de alta resistencia, si no cumple con doblez a 180 debe observarse la

sanidad segn requerimientos de nick break.

17

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

Con respecto al ensayo de traccin, las

probetas deben ser preparadas conforme a

las figuras 4, 5, 6 o 7 y deben enfriar hasta

temperatura ambiente antes de ser

ensayadas.

El esfuerzo de traccin debe ser calculado

dividiendo la mxima carga para falla entre el

rea de la probeta antes que la carga fuera

aplicada (5.6.2.2).

Con respecto a los requerimientos citaremos

al estndar:

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

La resistencia a la traccin de la

soldadura, incluyendo la zona de fusin de

cada probeta, debeser mayor o igual a la

mnima resistencia a la traccin

especificada del material de la tubera pero

no necesita ser mayor o igual a la

resistencia a la traccin actual del material.

Si el espcimen rompe fuera de la

soldadura(ver figura ) y de la zona de

fusin (es decir en el material base

de la tubera) y consigue el mnimo

requerimiento de resistencia a la

traccin de la especificacin (ver

tabla API 5L como ejemplo), la

soldadura debe ser aceptada

cumpliendo los requerimientos.

Figura 4: Probeta rota en el

material base

Material Soldado

18

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

Si la probeta

rompe en la

soldadura

Figura 5: Probeta rota en la soldadura (raz)

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

o zona de fusin y

la resistencia

observada es

mayor o igual al

valor mnimo de

resistencia a la

traccin

especificado del

material de la

tubera

Figura : Probeta rota en la lnea de fusin (cara)

19

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

y consigue los

requerimientos de

sanidad de 5.6.3.3 (la

figura es un ejemplo de

una probeta que

cumpli con los valores

de resistencia sin

embargo debido a la

falta de sanidad de la

superficie de fractura el

procedimiento fue

desaprobado) la

soldadura debe ser

aceptada cumpliendo

los requerimientos.

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

La Subseccin

5.6.3 Describe los

ensayos de nick

break los cuales

estn destinados a

verificar la sanidad

de la junta, la figura 5

del estndar

esquematiza las

probetas y en la

subseccin 5.6.3.1

se describe la

preparacin de las

probetas.

Entallas

20

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

la figura

muestra una

superficie de

fractura tpica

obtenida como

resultado del

ensayo de nick

break.

Figura : Superficie de fractura en una

probeta de nick break ensayada

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

Adems los

ojos de pescado

no son causa de

rechazo, en la

figura se

observa un ojo

de pescado

rodeando una

discontinuidad.

Figura : Ojos de pez (fish eyes): discontinuidad

encontrada en una superficie de fractura de

acero que consiste en un pequeo poro o

inclusin rodeado por un rea brillante

aproximadamente circular.

21

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

Los ensayos de

raz y cara (ver

figura) son

tratados en la

subseccin 5.6.4.

CARA

RAIZ

Figura 12: seccin transversal de una

probeta extrada de un cupn de tubera.

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

Despus que los

especmenes han

sido cortados y

preparados

adecuadamente (ver

figuras 13 y 14 ),

ellos deberan ser

doblados en

aproximadamente

forma de U .

Fibra a

compresin

Fibra a

traccin

Figura 16: Probeta luego de haber sido

sometida a un ensayo de doblado

22

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

en una matriz

para ensayo de

dobles guiado

mostrado en la

figura 9 del

cdigo. La nota

que proporciona

las dimensiones

del punzn y la

matriz es dada.

Figura : Probeta de doblado colocada en el

equipo de ensayo

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

Los criterios de

aceptacin para dobles

de cara y raz son

dados en 5.6.4.3

Ninguna discontinuidad

que exceda 1/8 (3 mm)

o la mitad del espesor

nominal de pared (ver

figura 17), cualquiera

sea menor, puede

presentarse en la

soldadura o zona de

fusin.

Figura 17: Probeta de doblado presentando una

fisura admisible de aproximadamente 2 mm de

longitud.

23

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

Consideraciones

especiales son

dadas para las

fisuras de esquina

(ver figura)

Figura 18: Probeta de doblado presentando una

fisura en el borde de la probeta

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

Probetas para ensayo

de doblado de lado

segn 5.6.5 (ver figura)

son preparadas de

manera diferente a

como se describe en

5.6.5.1. Despus que la

probeta a sido

removida, esta debe ser

maquinada o

esmerilada a (13

mm) de ancho antes del

doblado

CARA

RAIZ

Figura : Probeta de doblado de lado, se

observa la cara y la raz de la junta soldada

24

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

5.7 Soldado de

juntas de ensayo

soldaduras de filete.

Las juntas de ensayo

para soldadura de

filetes debe ser hecha

para una de las

configuraciones

mostradas en la figura

20 en concordancia

con lo detallado en el

procedimiento de

soldadura.

Figura 20: Soldaduras de filete

CAP 5 : Calificacin de Procedimientos de Soldadura

para Soldaduras Conteniendo Metal de Aporte.

La ubicacin y nmero de

probetas para ensayo de nick

break son mostrados en la

figura 10 y 11 del cdigo

Notar que en tuberas con

dimetro menor que 2 3/8

(60.3 mm), puede ser

necesario hacer dos cupones

de soldadura. Tambin notar

que las figuras son para

calificacin de soldadores y

procedimientos. Los criterios

de aceptacin para filetes

soldados son dados en 5.8.3.

Figura 21: Probetas de Nick Break

para soldaduras de Filete

25

CAP 6 : Calificacin de Soldadores.

El propsito de la

calificacin del soldador es

determinar la habilidad de

ste para realizar

soldaduras sanas de

acuerdo con un

procedimiento de soldadura

calificado. Para la

calificacin, el soldador

usar la misma tcnica que

utilizar durante la

soldadura de produccin,

antes de iniciar su prueba,

se le debe dar un tiempo

razonable para ajustar sus

parmetros.

Figura 22: Soldador ajustando los

parmetros de soldadura a ser usados

durante su calificacin

CAP 6 : Calificacin de Soldadores.

6.2 Calificacin Simple.

En la calificacin simple, el soldador debe hacer

un cupn de una soldadura a tope en alguna

posicin, fija o rotada. Cuando el soldador es

calificado en la posicin fija, el eje de la tubera

debe estar en el plano horizontal, en el plano

vertical o inclinado del plano horizontal en un

ngulo no mayor a 45.

26

CAP 6 : Calificacin de Soldadores.

As como en la calificacin de

procedimiento, la calificacin del

soldador tiene tambin variables

esenciales. Para calificacin simple,

stas son listadas en 6.2.2 y para

calificacin multiple 6.3.2

CAP 6 : Calificacin de Soldadores.

Los grupos de dimetros son definidos

como sigue:

Dimetros exteriores menores que

2.375 (2 3/8, 60.3 mm).

Dimetro exterior de 2.375 hasta

12.750 (323.9 mm).

Dimetros exteriores mayores que

12.750 (323.9 mm).

27

CAP 6 : Calificacin de Soldadores.

Los grupos de espesor de pared son

definidos como sigue:

Tuberas de espesor de pared nominal

menor que 0.188 (3/16, 4.8 mm).

Tuberas de espesor de pared nominal

de 0.188 hasta 0.750 (19.1 mm).

Tuberas de espesor de pared nominal

mayor que 0.750 (19.1 mm).

CAP 6 : Calificacin de Soldadores.

La Figura 12 del cdigo muestra la ubicacin

de los especmenes de ensayo para el cupn de

soldadura a tope.

Para la conexin de ramal a una tubera, la

ubicacin de los especmenes de ensayo esta

dada en la Figura 10 del cdigo.

28

CAP 6 : Calificacin de Soldadores.

6.4 Inspeccin Visual.

En este punto es importante anotar que ningn

procedimiento o calificacin de soldador que por algn

motivo deje de cumplir con la inspeccin visual puede

aprobar as pase los ensayos siguientes, es mas se

puede ahorrar mucho tiempo y recursos si mediante una

correcta inspeccin visual detectamos a tiempo

problemas de soldadura.

La seccin 6.4 menciona los criterios de calificacin como

fisuras, inadecuada penetracin, quemones y otras

discontinuidades.

CAP 6 : Calificacin de Soldadores.

La profundidad de

socavacin no debe

exceder de 1/32 (0.8

mm) o el 12.5% del

espesor de pared de

tubera, cualquiera que

sea menor. No esta

permitida una longitud

de socavacin de ms

de 2 pulgadas (50 mm)

en cualquier soldadura

continua de 12

pulgadas (300 mm).

Figura 23: Inspeccin visual de un cupn

de soldadura

29

CAP 6 : Calificacin de Soldadores.

6.5 Ensayos Destructivos.

La Tabla 3 muestra el tipo y nmero de

especmenes de prueba requeridos para la

calificacin del soldador. Hay que notar que

los tipos de ensayos destructivos usados en

la calificacin del soldador son los mismos

que los usados en la calificacin de

procedimiento, excepto en que un igual

nmero de especmenes de rotura con

entalla (nick-break) puede ser sustituido por

especmenes para traccin.

CAP 6 : Calificacin de Soldadores.

Tabla 3 Tipo y nmero de probetas de soldadura a tope por soldador para ensayo de calificacin de soldador y

para ensayos destructivos de soldadura de produccin

Dimetro exterior de tubera Nmero de probetas

pulgadas milmetros

Resistencia

a la traccin

Rotura con

entalla

Doblado de

raz

Doblado de

cara

Doblado de

lado

Total

Espesor de pared <= 0.500 (12.7 mm)

<2.375 <60.3 0 2 2 0 0 4

a

2.375-4.500 60.3-114.3 0 2 2 0 0 4

>4.500-12.750 <114.3-323.9 2 2 2 0 0 6

>12.750 >323.9 4 4 2 2 0 12

Espesor de pared > 0.500 (12.7 mm)

<= 4.500 <= 114.3 0

b

2 0 0 2 4

>4.500-12.750 <114.3-323.9 2 2 0 0 2 6

>12.750 >323.9 4 4 0 0 4 12

a

Para tuberas de dimetros menores que o iguales a 1.315 (33.4 mm), deben ser tomados especmenes de

dos soldaduras o uno de seccin completa para resistencia a la traccin.

30

CAP 6 : Calificacin de Soldadores.

6.6 Radiografa Solo Soldaduras a

Tope.

Esta subseccin permite a la compaa

calificar soldadores en soldaduras a

tope usando radiografa en lugar de

ensayos destructivos.

Tabla: Criterios de calificacin para RT segn API 1104 - 99

Tipo de

Indicacin

Mximo tamao

(Long) individual

Max Longitud

Acumulada en300

Mx Longitud

Acumulada en < 300

MaxAncho

de Indicacin

Observaciones

Unidades mm mm % mm

IP 25 25 8 Inadecuate Penetration without high-low

IPD 50 75 Inadecuate Penetration due to high-low

ICP 50 50 Inadecuate Cross Penetration (interior)

IF 25 25 8 Incomplete Fusion (Abierta a la sup)

IFD 50 50 8 Incomplete Fusion due to cold lap (Cerrado a la sup)

IC Mismo criterio que para BT Internal Concavity (Densidad mayor al MBD)

BT (D >= 60.3)

BT (D < 60.3)

6; 1E MBD

6; 1E MBD

13

Mas de uno

Burn-Through (Densidad mayor al MBD)

ESI (D >= 60.3)

ESI (D < 60.3)

50 ; Nota

3 E MBD, Nota

50 8

8

1.6

1.6

Elongated Slag Inclusion

8 3 ISI (D >= 60.3)

ISI (D < 60.3)

13 , mas de 4

8 2EMBD / E MBD

Isolated Slag Inclusion

Ambos a la vez

P y CP excepto

en el pase final

3 ; E MBD

2 si esta cerca a CP

Porosity and Cluster Porosity (No exceder

concentraciones de las figuras 19 y 20)

CP en pase final 13 13

HB 13 ; 6 si dos estn

separadas menos de 50

50 8 Hollow-bead Porosity (poro vermicular)

C 4 Crack (Siempre que sea de crater o arranque)

50 EU + IU

Longitudes acumuladas que excedan 1/6 de la longitud soldada

Undercutting of cover pass (EU) and root pass (IU)

(Se suman en cualquier combinacin);

Ver 9.7 para VI

Acumulacin de

imperfecciones

50 8 Excepto IPD y EU +IU

E : Espesor.

MBD : Material base mas delgado

Nota : Indicaciones ESI paralelas separadas por aproximadamente el ancho del pase de raz (wagon track) deben ser considerados una indicacin simple a

menos que el ancho de cualquiera de ellas exceda 1/32 (0.8 mm) en el suceso.

31

CAP 6 : Calificacin de Soldadores.

6.7 Contraensayos.

Un soldador est permitido de hacer una vez mas la

prueba sin penalidad si la compaa y el contratista

estn de acuerdo en que condiciones que estn mas

all del alcance del soldador han podido afectar los

resultados de la prueba. En cualquier otra

circunstancia, un soldador que falla en la prueba de

calificacin no podr hacer nuevamente la prueba

hasta que se tenga evidencia de haber sido sometido

a un entrenamiento adicional aceptado por la

compaa.

CAP 6 : Calificacin de Soldadores.

6.8 Registros.

Los registros deben incluir todas las

pruebas hechas a cada soldador y los

resultados de stas. Se debe mantener

una lista de la calificacin de los

soldadores y los procedimientos para

los cuales han calificado.

32

SECCIN 10 Reparacin Y Retiro De Defectos

Antes de iniciar este mdulo se debe tomar

conciencia que las reparaciones que involucran

refusin aparte de generar retrasos en la produccin

deterioran los materiales base por lo cual debe

ponerse en una balanza (siempre a la luz de las

especificaciones del cdigo) si vale la pena deteriorar

el material por reparar la discontinuidad en una

palabra debemos cuidarnos que el remedio no sea

peor que la enfermedad, los daos producidos por el

resoldeo son principalmente en la lnea de fusin y

ZAC por lo que los procedimientos deben ser muy

cuidadosos y calificados mediante ensayos

destructivos.

SECCIN 10 Reparacin Y Retiro De Defectos

10.1 Autorizacin Para La Reparacin

Subseccin 10.1 Fisuras. Se indica que las

soldaduras fisuradas sern quitadas de la

lnea a menos que sean permitidas por

9.3.10, o cuando la compaa autoriza la

reparacin. Las grietas pueden ser reparadas

si no exceden del 8% de la longitud de la

soldadura. Cualesquiera y todas las

reparaciones reunirn los estndares de

aceptabilidad de la Seccin 9.

33

SECCIN 10 Reparacin Y Retiro De Defectos

Subseccin 10.1.2 Otros Defectos

diferentes a Fisuras. Se indica que los

defectos, con excepcin de las grietas, en la

raz de la soldadura y/o en los pases de aporte

se pueden reparar con la autorizacin previa

de la compaa. Los defectos, con excepcin

de las grietas, en el pase superficial no

necesitan la autorizacin previa. Cualesquiera

y todas las reparaciones reunirn los

estndares de aceptabilidad de la Seccin 9.

SECCIN 10 Reparacin Y Retiro De Defectos

Antes de que se repare, el defecto ser

quitado totalmente del metal sano. Toda

la escoria y salpicadura ser quitada y se

puede precalentar si es requerido por la

compaa.

Todas las reparaciones deben ser

examinadas con los mismos medios

usados previamente.

34

SECCIN 10 Reparacin Y Retiro De Defectos

10.2 Autorizacin y Procedimiento

para la Reparacin de Fisuras.

Las soldaduras fisuradas deben ser

quitadas, a menos que, sean permitidas

por 6.3.9 o los apndices o cuando estn

permitidas por la compaa. Las Fisuras

podrn ser reparadas si se renen los

siguientes criterios:

SECCIN 10 Reparacin Y Retiro De Defectos

a. La longitud de la grieta es menos del ocho

(8) por ciento de la longitud de la soldadura.

b. Se ha desarrollado y se ha documentado un

procedimiento de reparacin completo. El

procedimiento de reparacin incluir lo siguiente:

1. Mtodo de exploracin del rea de la

grieta.

2. Mtodo de retiro de la grieta.

3. Temperaturas de precalentamiento e

interpases requeridas.

35

SECCIN 10 Reparacin Y Retiro De Defectos

c. Se repara bajo supervisin de un tcnico

que posea experiencia en tcnicas de reparacin

de la soldadura.

d. La soldadura es hecha por un soldador

cualificado.

e. El canal de la reparacin es examinado por

MT o PT para asegurar el retiro de la grieta.

Anda mungkin juga menyukai

- Códigos y Normas SoldaduraDokumen24 halamanCódigos y Normas SoldaduraleonjacoborafaelBelum ada peringkat

- Calificacion de SoldadoresDokumen28 halamanCalificacion de SoldadoresDanny Astete Menes100% (1)

- Temario Diplomado Ensayos No Destructivos PDFDokumen11 halamanTemario Diplomado Ensayos No Destructivos PDFismael castroBelum ada peringkat

- Comparación de ISO 2560 y AWS A 5.1 - 69Dokumen10 halamanComparación de ISO 2560 y AWS A 5.1 - 69Alonso LaraBelum ada peringkat

- Codigo de SoldaduraDokumen45 halamanCodigo de SoldaduraMari AlmendrasBelum ada peringkat

- Símbolos de Soldadura Explicados Por Tabla Y DibujoDokumen33 halamanSímbolos de Soldadura Explicados Por Tabla Y DibujoMARLON ARIEL �ACATA GUASUMBABelum ada peringkat

- Defectos y Fallas en Uniones SoldadasDokumen59 halamanDefectos y Fallas en Uniones SoldadasSebastian Pizarro100% (1)

- Proceso y Cuidados de Tig y Mig-MagDokumen11 halamanProceso y Cuidados de Tig y Mig-MagLuis Nests HeirdernBelum ada peringkat

- Formato WPSDokumen4 halamanFormato WPSÁlejandro FlorezBelum ada peringkat

- Astm E144 EspaDokumen27 halamanAstm E144 EspaJuanBarbosaBelum ada peringkat

- Temario Del Curso Cwi - AwsDokumen1 halamanTemario Del Curso Cwi - AwsJuan Bedolla FloresBelum ada peringkat

- Diapositivas Simbolos de SoldaduraDokumen26 halamanDiapositivas Simbolos de SoldaduraCarlos Arias100% (1)

- Soldadura de Aceros Al CarbonoDokumen36 halamanSoldadura de Aceros Al CarbonoJunior Alvarado100% (1)

- Informe 4 - Afectaciones Metalograficas en Juntas SoldadasDokumen18 halamanInforme 4 - Afectaciones Metalograficas en Juntas SoldadasPaul SebastianBelum ada peringkat

- Clasificacion Aws para Materiales de AporteDokumen41 halamanClasificacion Aws para Materiales de AportelucdaveaBelum ada peringkat

- Calificación Paso A Paso Del Soldador D1.1 - 2020 SMAW 3GDokumen17 halamanCalificación Paso A Paso Del Soldador D1.1 - 2020 SMAW 3GSneider PalaciosBelum ada peringkat

- Radiografía IndustrialDokumen199 halamanRadiografía IndustrialJoseCorrea0% (1)

- Tecnologia de La Soldadura PQR Wps WPQDokumen2 halamanTecnologia de La Soldadura PQR Wps WPQWilmer Zavaleta HuamanyauriBelum ada peringkat

- Procesos de SoldaduraDokumen29 halamanProcesos de SoldaduraJose Mariano GuarangaBelum ada peringkat

- API 1104 NormasDokumen2 halamanAPI 1104 NormasEscobar Vargas Maileth0% (1)

- Soldabilidad de los aceros al carbón: Factores clave y consideraciones para la soldaduraDokumen36 halamanSoldabilidad de los aceros al carbón: Factores clave y consideraciones para la soldaduraangelBelum ada peringkat

- Curso UT NIV. 1 LlogsaDokumen3 halamanCurso UT NIV. 1 LlogsaOctavio Mosqueda100% (1)

- Preguntas de Nivel I Cwi Sin RespuestasDokumen20 halamanPreguntas de Nivel I Cwi Sin RespuestasNatt SalazarBelum ada peringkat

- Macroataque Import Sold PDFDokumen29 halamanMacroataque Import Sold PDFDavid LiliBelum ada peringkat

- Wps y PQRDokumen1 halamanWps y PQRthiagioIBelum ada peringkat

- Certificado CWI - TalaraDokumen7 halamanCertificado CWI - Talaraalefeli26Belum ada peringkat

- Soldadura de Aleados en TermoelectricasDokumen102 halamanSoldadura de Aleados en Termoelectricasjf2587100% (1)

- Elaboración de La Especificación Del Procedimiento de Soldadura WPS y El Registro de Calificacion PQR Segun ASME .Dokumen42 halamanElaboración de La Especificación Del Procedimiento de Soldadura WPS y El Registro de Calificacion PQR Segun ASME .vricardolBelum ada peringkat

- Clasificacion de Electrodos Segun AWS (Codigo Asme Seccion 2)Dokumen57 halamanClasificacion de Electrodos Segun AWS (Codigo Asme Seccion 2)Geisman David Cardona Cañon50% (2)

- PQR #03Dokumen2 halamanPQR #03AngelTinocoBelum ada peringkat

- Geometria de Las Juntas y SimbologiaDokumen28 halamanGeometria de Las Juntas y SimbologiaXavier Edwin CariapumaBelum ada peringkat

- Proceso SMAWDokumen51 halamanProceso SMAWmarco falconBelum ada peringkat

- Aws d14.3Dokumen2 halamanAws d14.3Pol Peña QuispeBelum ada peringkat

- WPQ Rha API 1104t 01Dokumen1 halamanWPQ Rha API 1104t 01Kevvin Danniel DazzaBelum ada peringkat

- Cis-P-Cal Haz Angular Phasor XsDokumen35 halamanCis-P-Cal Haz Angular Phasor XsArturoMachorroBelum ada peringkat

- Costo de SoldaduraDokumen7 halamanCosto de SoldaduraalfredoBelum ada peringkat

- 2-Clase de Normativa Soldadura PDFDokumen122 halaman2-Clase de Normativa Soldadura PDFPericodelosPalotes100% (1)

- Normas y defectos en soldadurasDokumen62 halamanNormas y defectos en soldadurasChristian BustamanteBelum ada peringkat

- Procedimiento AwsDokumen27 halamanProcedimiento AwsAndres Eloy Castro VillaltaBelum ada peringkat

- Procedimiento de Soldadura WPS #114-M y PQR #114Dokumen24 halamanProcedimiento de Soldadura WPS #114-M y PQR #114Dante Danilo Peñafiel ArenasBelum ada peringkat

- Wps BlancoDokumen2 halamanWps BlancoChristian GramBelum ada peringkat

- Definición de WPS PQR y WPQDokumen3 halamanDefinición de WPS PQR y WPQIvan PiandaBelum ada peringkat

- Ensayos Mecanicos AsmeDokumen0 halamanEnsayos Mecanicos AsmeOrlando Delgado HuamaliBelum ada peringkat

- Exposicion WPS PQRDokumen36 halamanExposicion WPS PQRIvan PerezBelum ada peringkat

- Calificación de Procedimientos y Soldadores-OkeyDokumen23 halamanCalificación de Procedimientos y Soldadores-OkeyAnonymous tI6cgOO7NA100% (1)

- Visual Soldaduras EstructuralesDokumen15 halamanVisual Soldaduras Estructuraleslandsv01Belum ada peringkat

- 07 Codigos y NormasDokumen24 halaman07 Codigos y NormasGerardo Castillo33% (3)

- Proceso GTAWDokumen15 halamanProceso GTAWFrancisco Andre Alvarez LeytonBelum ada peringkat

- Calificación de Soldadores Según Norma ASME Sección IXDokumen6 halamanCalificación de Soldadores Según Norma ASME Sección IXOmar Medina CalleBelum ada peringkat

- Curso CWSDokumen1 halamanCurso CWSWCORSALBelum ada peringkat

- AwsDokumen7 halamanAwsWilson Ramirez ZuniniBelum ada peringkat

- ASTM E1025 - NTC-3778 - Indicadores de Calidad de Imagen Tipo Orificio Empleados para Radiografía IndustrialDokumen14 halamanASTM E1025 - NTC-3778 - Indicadores de Calidad de Imagen Tipo Orificio Empleados para Radiografía IndustrialDAVILADIAZBelum ada peringkat

- ST 523Dokumen2 halamanST 523Lucas CrespilloBelum ada peringkat

- Código Asme y API 1104Dokumen12 halamanCódigo Asme y API 1104richardBelum ada peringkat

- Manual de soldadura aceroDokumen46 halamanManual de soldadura aceroAntonio LoretoCortesBelum ada peringkat

- Calificacion de Procedimiento de SoldaduraDokumen48 halamanCalificacion de Procedimiento de SoldaduraCarlos AlarconBelum ada peringkat

- API 1104 DiapositivaDokumen121 halamanAPI 1104 DiapositivaAlexanderAguirreBelum ada peringkat

- NB 136005 - 2003Dokumen35 halamanNB 136005 - 2003Jose Callpa100% (2)

- Resumen API 1104Dokumen13 halamanResumen API 1104Giovanni FloresBelum ada peringkat

- 003) Clasificación de Discontinuidades y Codigos y Normas DDokumen113 halaman003) Clasificación de Discontinuidades y Codigos y Normas Dcarlos100% (1)

- Epp Seguridad - RecortadoDokumen28 halamanEpp Seguridad - RecortadoOrlando Delgado HuamaliBelum ada peringkat

- AWS D1 1 D1 1M 2020 Una Norma Nacional Estadounidense Código deDokumen698 halamanAWS D1 1 D1 1M 2020 Una Norma Nacional Estadounidense Código deJaris Arreaza94% (157)

- Guia - Seguridad Soldadura SoldexaDokumen14 halamanGuia - Seguridad Soldadura SoldexaMoises Alvaro Huacca CcasoBelum ada peringkat

- Aceros InoxidablesDokumen7 halamanAceros InoxidablesOrlando Delgado HuamaliBelum ada peringkat

- I 004-2019 Trabajos en AlturasDokumen13 halamanI 004-2019 Trabajos en AlturasJuan Carlos Estrada BeltránBelum ada peringkat

- Catalogo Tecnico Utp - SoldaduraDokumen179 halamanCatalogo Tecnico Utp - SoldaduraOswaldo Granados SaynezBelum ada peringkat

- ELECTRODOS ESTRUCTURALESDokumen12 halamanELECTRODOS ESTRUCTURALESRaul Sihuay JayaccBelum ada peringkat

- Nociones Sobre Corte Por PlasmaDokumen17 halamanNociones Sobre Corte Por PlasmaRamiro Di PintoBelum ada peringkat

- Gases de Proteccion GmawDokumen8 halamanGases de Proteccion GmawOrlando Delgado HuamaliBelum ada peringkat

- Guia - Seguridad Soldadura SoldexaDokumen14 halamanGuia - Seguridad Soldadura SoldexaMoises Alvaro Huacca CcasoBelum ada peringkat

- Manual Práctico de Construcción VENTANASDokumen10 halamanManual Práctico de Construcción VENTANASMiguel Alejandro Lecaros Villar100% (6)

- ELECTRODOS ESTRUCTURALESDokumen12 halamanELECTRODOS ESTRUCTURALESRaul Sihuay JayaccBelum ada peringkat

- Ensayos Mecanicos AsmeDokumen0 halamanEnsayos Mecanicos AsmeOrlando Delgado HuamaliBelum ada peringkat

- Tesis Ucv 2013Dokumen76 halamanTesis Ucv 2013Orlando Delgado HuamaliBelum ada peringkat

- Normas ASTMDokumen12 halamanNormas ASTMDavid Perez50% (2)

- Exsatub 70Dokumen0 halamanExsatub 70Orlando Delgado HuamaliBelum ada peringkat

- Aclaraciones de Paso PeregrinoDokumen2 halamanAclaraciones de Paso PeregrinoOrlando Delgado HuamaliBelum ada peringkat

- CATETOSDokumen44 halamanCATETOSOrlando Delgado HuamaliBelum ada peringkat

- Conceptos Basicos de PaileriaDokumen123 halamanConceptos Basicos de PaileriaRosa Isela Leal Pinto100% (19)

- Comida de SierraDokumen20 halamanComida de SierraOrlando Delgado HuamaliBelum ada peringkat

- MecanicadefracturaDokumen52 halamanMecanicadefracturaHUGOBelum ada peringkat

- Inspector de SoldaduraDokumen20 halamanInspector de SoldaduraOrlando Delgado HuamaliBelum ada peringkat

- Soldadura de Helices PDFDokumen10 halamanSoldadura de Helices PDFwgomez_175543Belum ada peringkat

- Calificacion Codigo Asme IxDokumen5 halamanCalificacion Codigo Asme IxOrlando Delgado HuamaliBelum ada peringkat

- Xar 500Dokumen0 halamanXar 500sgavilanrequejoBelum ada peringkat

- Guia Del Inspector de Soldadura PDFDokumen15 halamanGuia Del Inspector de Soldadura PDFErick Fabian Carrillo RevillaBelum ada peringkat

- PropagandaDokumen1 halamanPropagandaOrlando Delgado HuamaliBelum ada peringkat

- Tension DeformacionDokumen33 halamanTension DeformacionOrlando Delgado HuamaliBelum ada peringkat

- Guia Del Inspector de Soldadura PDFDokumen15 halamanGuia Del Inspector de Soldadura PDFErick Fabian Carrillo RevillaBelum ada peringkat

- P01 Detector de Números PrimosDokumen5 halamanP01 Detector de Números PrimosRoger Reynaldo Guachalla NarvaezBelum ada peringkat

- Derechos y Obligaciones de Las Personas Privadas de Su LibertadDokumen11 halamanDerechos y Obligaciones de Las Personas Privadas de Su LibertadMISHBelum ada peringkat

- El Cambio Climatico El Poder y La HipocresiaDokumen4 halamanEl Cambio Climatico El Poder y La HipocresiajorgeBelum ada peringkat

- Julio Isique HuromaDokumen8 halamanJulio Isique HuromaLizy RodriguezBelum ada peringkat

- TRABAJO PRACTICO FEC 1er Año VICTORINO DE LA PLAZADokumen6 halamanTRABAJO PRACTICO FEC 1er Año VICTORINO DE LA PLAZAdayelisss surgaBelum ada peringkat

- Nuevo Programa Medicina FamiliaDokumen143 halamanNuevo Programa Medicina Familiasalcais9042Belum ada peringkat

- Deprev Proceso 15-1-153167 219075011 17302702Dokumen12 halamanDeprev Proceso 15-1-153167 219075011 17302702Alfredo castilloBelum ada peringkat

- Historia de La Medicina LegalDokumen1 halamanHistoria de La Medicina LegalNallely Gallegos100% (3)

- La Puerta A Las HeridasDokumen5 halamanLa Puerta A Las HeridasDavid ZambranoBelum ada peringkat

- Caso 3 - Grupo 8Dokumen6 halamanCaso 3 - Grupo 8Alice GuevaraBelum ada peringkat

- Didactica de La Literatura InfantilDokumen643 halamanDidactica de La Literatura InfantilmeylingalvaradoBelum ada peringkat

- RT-512 Regulación de NivelDokumen9 halamanRT-512 Regulación de NivelOmar AlvarezBelum ada peringkat

- Fichas bibliográficas APADokumen3 halamanFichas bibliográficas APAAlexa Zuñiga Juarez50% (2)

- Revista Argentina de Cardiología 0034-7000: IssnDokumen6 halamanRevista Argentina de Cardiología 0034-7000: IssnAlonso SanchesBelum ada peringkat

- Recorridos MatemáticosDokumen109 halamanRecorridos MatemáticossandraBelum ada peringkat

- Manual Servicio V p5Dokumen89 halamanManual Servicio V p5Jordan Gala TaipeBelum ada peringkat

- AgroIndustrial EjercicioDokumen7 halamanAgroIndustrial EjercicioAlex GomezBelum ada peringkat

- Bases Del Concurso JVMDokumen4 halamanBases Del Concurso JVMDionio Sullon CheroBelum ada peringkat

- VirusDokumen6 halamanVirusÁngel Contreras AguilarBelum ada peringkat

- Cuenca Rio TunjuelitoDokumen23 halamanCuenca Rio TunjuelitoCindy AndradeBelum ada peringkat

- Codex 18Dokumen23 halamanCodex 18Lukas KatBelum ada peringkat

- Cátedra Farmacología. Trimestre Nov 12-Ene 13Dokumen230 halamanCátedra Farmacología. Trimestre Nov 12-Ene 13Jose Tomas NuñezBelum ada peringkat

- Fenomenos de TransporteDokumen9 halamanFenomenos de TransporteZulma Jaldin RojasBelum ada peringkat

- Libro El Espectro Autista 2022Dokumen166 halamanLibro El Espectro Autista 2022NELLY100% (1)

- Bosquejo Proyecto de Investigación PDFDokumen5 halamanBosquejo Proyecto de Investigación PDFCARLOS EDUARDO ROJAS ANTEROBelum ada peringkat

- Guia 4 Fisica MecanicaDokumen12 halamanGuia 4 Fisica MecanicaLaura Valentina Vélez TabaresBelum ada peringkat

- M1 Introducción EstadisticaDokumen8 halamanM1 Introducción EstadisticaMarlene Espinoza C.Belum ada peringkat

- Composicion NadadoresDokumen7 halamanComposicion NadadoresLuis Castro XtrmBelum ada peringkat

- Semestre 2012-2Dokumen88 halamanSemestre 2012-2Fabri FdezBelum ada peringkat

- Anamnesis NeuropsicologiaDokumen15 halamanAnamnesis NeuropsicologiaCactuss MarinoBelum ada peringkat