Capítulo 10

Diunggah oleh

Erick Poumián PalomecHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Capítulo 10

Diunggah oleh

Erick Poumián PalomecHak Cipta:

Format Tersedia

El control de la mquina: Herramientas y procesos de mecanizado

January 19, 2012

Introduccin.

La industria manufacturera tiene un impacto signicativo en la prosperidad econmica de un pas. Su importancia en la economa de EE.UU. puede ser juzgado por el hecho de que al nal del siglo XX, la industria manufacturera representaba una quinta parte del producto interno bruto del pas y emplean el 17% de la fuerza laboral de EE.UU. Los mtodos de control y las tecnologas se utilizan en la industria manufacturera en varios niveles. Tcnicas tales como la manufactura esbelta y seis sigmas-se utilizan en el mecanizado. El Control de mquinas-herramientas y procesos de mecanizado es una tecnologa madura. La investigacin sobre la formacin de viruta se remonta al siglo XVIII. Los primeros trabajos de FW Taylor en 1906, en la que introdujo una aproximacin emprica al corte de metal, siguen siendo considerados como signicativos en la investigacin de corte de metales y aplicaciones La novedad ms importante en el control de mquinas herramienta comenz con la introduccin de control numrico (NC) y el equipo de control numrico (CNC) en la dcada de 1960. Con el advenimiento de las minicomputadoras, mquinas herramientas CNC han ganado amplia aceptacin en el uso comercial. Dos tcnicas empleadas en esta amplia rea han sido (a) punto a punto (PTP) y (b) el contorno de sistemas CNC. En la fabricacin de mquinas complejas, existen muchas opciones para desplegar los recursos disponibles para llevar a cabo tareas que llevan a los nes de fabricacin deseada, lo que resulta en comportamientos de mquinas diferentes. Los investigadores han desarrollado una teora para el control de supervisin. En esa teora, el sistema de control se describe uso de mquinas de estados nitos. El control mecanizado de supervisin es una regulacin inteligente de mltiples y complejos mdulos en una operacin de mecanizado. El controlador de supervisin regula la actividad de la mquina para asegurarse de que cada mdulo se lleva a cabo correctamente y que las interacciones negativas entre los mdulos no se producen.

Niveles del control de maquinas: El nivel ms bajo es servo (o mquina) de control, donde el movimiento de la herramienta de corte en relacin con la pieza de trabajo est controlado. El siguiente es un nivel de control de procesos, donde las variables de proceso tales como las fuerzas de corte y tasas de avance son controladas para mantener altas tasas de produccin y la calidad de buena parte. Por ltimo, el ms alto es un nivel de un supervisor, que mide directamente relacionadas con los productos variables tales como dimensiones de la pieza y rugosidad de la supercie1 .

Servo-control.

El control del movimiento de servomotores se clasica como: (1) punto a punto (PTP) y (2) forma (o de recorridos continuos). En un sistema PTP el controlador mueve la herramienta hasta la posicin deseada, donde se realiza la operacin del proceso. La trayectoria entre los puntos no se controla. El control PTP es necesario en aplicaciones tales como la perforacin y soldadura de punto y reas de aplicacin,como la robtica. 1

Figure 1: Nivel del control de mquinas

El trmino "error de contorno" se utiliza para indicar el componente de error ortogonal a la trayectoria deseada (es decir, la desviacin de la posicin de corte de la ruta deseada.2

Un diagrama de bloques de una implementacin tpica de dos ejes de la mquina CNC logra un contorno plano3 . Para la reduccin de los errores de contorno se puede hacer uso de tres tipos de estrategias de control. Ellos son el control anticipativo, control de acoplamiento cruzado, y un control ptimo. Un control ptimo se divide en control predictivo, control adaptativo y control de aprendizaje. Una visin general de los trabajos recientes en el seguimiento y de la reduccin del error de contorno son los controladores feedforward. El acoplamiento cruzado control (CCC) fue desarrollado por Koren, este mtodo cambia el foco de los controladores de mantenimiento de cada eje en su posicin de destino, para minimizar el error de trayectoria. CCC estima que el punto de la ruta de destino que est ms cercano a la posicin de la planta, y lo utiliza para determinar el error de cada eje. Esta seal de error se utiliza en combinacin con cualquiera de una serie de controladores para controlar la posicin coordinada. La dicultad con este mtodo, es en la determinacin del punto del objetivo ms cercano a la posicin de la planta de su camino. Esto se logra mediante el uso de diferentes soluciones de forma cerrada, especcas para el tipo de ruta que se sigui. Los Controladores ptimos crean una secuencia de comandos que optimiza el rendimiento del sistema. En la actualidad, el control predictivo generalizado (GPC) y sus variaciones representan un ptimo control avanzado. GPC normalmente asume un modelo de planta lineal. Por lo tanto, no se puede abordar cuestiones como la reaccin y el rendimiento asimtrico. Sin embargo, a medida que aumenta el poder computacional estos problemas pueden desaparecer. Una visin general de los trabajos recientes en el seguimiento y de la reduccin del error de contorno son los controladores feedforward. El acoplamiento cruzado control (CCC) fue desarrollado por Koren, este mtodo cambia el foco de los controladores de mantenimiento de cada eje en su posicin de destino, para minimizar el error de trayectoria. CCC estima que el punto de la ruta de destino que est ms cercano a la posicin de la planta, y lo utiliza para determinar el error de cada 2

Figure 2: Diagrama de error de contorno en dos dimensiones.

Figure 3: Sistema de contorno de dos ejes.

eje. Esta seal de error se utiliza en combinacin con cualquiera de una serie de controladores para controlar la posicin coordinada. La dicultad con este mtodo, es en la determinacin del punto del objetivo ms cercano a la posicin de la planta de su camino. Esto se logra mediante el uso de diferentes soluciones de forma cerrada, especcas para el tipo de ruta que se sigui. Los Controladores ptimos crean una secuencia de comandos que optimiza el rendimiento del sistema. En la actualidad, el control predictivo generalizado (GPC) y sus variaciones representan un ptimo control avanzado. GPC normalmente asume un modelo de planta lineal. Por lo tanto, no se puede abordar cuestiones como la reaccin y el rendimiento asimtrico. Sin embargo, a medida que aumenta el poder computacional estos problemas pueden desaparecer.

Herramientas de maquinas y procesos de mecanizado.

Mquinas-herramientas se pueden clasicar de varias maneras. Una clasicacin se basa en el mecanizado de diferentes procesos que pueden llevarse a cabo en ellos, por ejemplo, torneado, taladrado, escariado, fresado, brochado y roscado. Mquinas -herramientas tambin se pueden clasicar en el nivel de los sistemas basados en la gama de productos posibles que se pueden fabricar con ellos. Los modelos comnmente utilizados para la evaluacin de las fuerzas de corte de las maquinas han sido desarrollados por Ernst y Merchant, Lee y Shaer. Pero estos modelos son bastante complejos, y no es adecuado para el diseo del controlador. La estructura de un tpico modelo esttico fuerza de corte utilizados para el diseo del controlador es: F = Kd V f Donde F es la fuerza de corte, K el coeciente de fuerza de corte especco, d la profundidad del corte, V velocidad del corte, f alimentacin, y ; ; los coecientes de la descripcin de las relaciones no lineales entre la fuerza y las variables de proceso (es decir, d, V, y f). Durante una operacin de corte los parmetros, V y F son seleccionado por el operador, K est determinada por las propiedades de la pieza y la herramienta, y los coecientes ; ; son calibrados a travs de ajuste de curvas de datos experimentales Los modelos estticos se utilizan tambin cuando se considera una fuerza por la revolucin del husillo como un mximo o fuerza promedio. El modelo de corte de primer orden la fuerza es: F = Kd V 1+a f z+a

Donde a es el polo de tiempo discreto que depende de la constante de tiempo y el perodo de muestreo, y es la z tiempo discreto cambio de operador hacia adelante. Las fuerzas de corte pueden estimarse a partir de la seal de corriente elctrica de la unidad de servo o motores de giro. El poder de los ejes de motores se suele controlar con sensores de efecto Hall, que son fciles de instalar. Sin embargo, debido a las grandes masas de la unidad de motor, la seal suele tener un ancho de banda limitado. Adems una mala condicin dl motor puede amplicar el ruido de la medicin de la seal de aceleracin y la obtencin de malos resultados. Este desafo fue superar con tcnicas de regularizacin. La Figura 44 muestra los resultados experimentales de las fuerzas de mecanizado medido y estimado. Estas fuerzas de corte actan como fuerzas de excitacin para inducir vibraciones durante el corte, lo que da como resultado la variable ancho de corte. Adems de la vibracin de las mquinas- herramienta y la pieza, los errores de forma y de posicin tambin pueden surgir debido a errores de servo, los desajustes y deformaciones trmicas de la mquina-herramienta. Una amplia investigacin sobre compensacin de los errores se ha llevado a cabo para eliminar dichos errores. La investigacin en compensacin de los errores de servo se remonta a principios de 1960. Cuando las mquinas- herramientas se utilizan por un perodo prolongado de tiempo, fuentes de calor interno y externo causan deformaciones termoelsticas en la pieza de trabajo. Los efectos trmicos pueden contribuir ms del 50% para el conjunto error. La necesidad de reducir la fuente de error inducido trmicamente fue reconocido en la dcada de 1960, y la investigacin en este campo fue iniciada por Bryan ofrece una descripcin detallada 4

Figure 4: Fuerzas y fuerza media de maquinado estimadas utilizando un dinammetro durante el fresado.

de importantes investigaciones llevadas a cabo en el rea de compensacin para las mquinas de los errores derivados de fuentes geomtricas y trmicas.

Monitoreo y Diagnstico

La Inactividad de la mquina es la duracin del tiempo durante el cual no realiza ninguna operacin de mecanizado realizado en una pieza de trabajo determinado. Inactividad de la mquina de ciertas fuentes, como la transferencia de las piezas o mquinas mantenimiento es inevitable. Sin embargo, el monitoreo de condicin de la herramienta se puede utilizar para evitar el tiempo de inactividad debido al excesivo desgaste de la herramienta y la rotura. Rotura de la herramienta es una de las principales causas de la parada no programada en un entorno de mecanizado, y es costoso no slo en trminos de tiempo perdido, sino tambin en trminos de capital destruido. Algunas estimaciones arman que el tiempo de inactividad debido a la rotura de la herramienta en una mquina media est en el orden del 6 al 8%, mientras que otros sitan la cifra cercana al 20%. Los primeros trabajos en el desgaste de herramientas, que todava se considera signicativo, fue reportado por FW Taylor en 1906. Taylor estaba interesado en la aplicacin de los sistemas de trabajo a destajo en talleres mecnicos, donde una asignacin de tiempo se estableci para un trabajo concreto y un bono se le dio al trabajador el desempeo de sus tareas en el tiempo asignado. Para ayudar en la aplicacin de este sistema, Taylor investig el efecto de la herramienta en el material y las condiciones de corte en la vida de la herramienta durante las operaciones de desbaste. La ley emprica que rige la relacin entre la velocidad de corte y vida de la herramienta segn lo sugerido por Taylor es: V Tn = C Donde V es la velocidad de corte y T es la vida de la herramienta, y N y C son constantes que se encuentran experimentalmente y dependen de la velocidad de avance, y la herramienta y material de la pieza. El desgaste de la herramienta de corte se produce debido a la interaccin de herramientas pieza de trabajo en cualquiera o una combinacin de los siguientes modos: a. Adhesivo desgaste asociado a la deformacin plano de corte. b. Desgaste por abrasin por partculas duras accin de corte. c. Desgaste de la difusin que ocurren a altas temperaturas. d. Fractura de desgaste, debido a la fatiga. El desgaste en la cara de la herramienta de los contactos de la pieza se llama desgaste de los ancos. Caractersticas tpicas de desgaste de la herramienta se muestra en la Figura 55 . La herramienta lleva rpidamente en la fase inicial y luego se estabiliza a un ritmo constante durante la fase estable. Finalmente, la herramienta entra en un desgaste acelerado fase en la que puede llegar a fallar6 . Utilizando varios mtodos acelermetros, sensores de AE, las lecturas de corriente / tensin, corte de las medidas de fuerza, los micrfonos, el corte los sistemas de velocidad, y la visin se han utilizado para el control de la condicin de la herramienta. Chow y Wright ide un mtodo para la medicin en lnea de herramientas de chips de interfaz de temperatura en un proceso de giro utilizando un termopar estndar inserta en la parte inferior de la insercin de la herramienta. Los experimentos se realizaron a partir de los datos prcticos de corte fueron recogidos para la comparacin con temperaturas interfaz de predecir a partir de un modelo terico. La prueba de cortes de mecanizado en seco involucrados llevado a cabo en tubos de acero liso (AISI 1020) con estucados y no estucados inserciones controladas de contacto de la herramienta. El anlisis de los resultados experimentales obtenidos y vericados por el modelo terico mostr que un aumento en el desgaste de la herramienta result en un aumento en la temperatura de corte que podra ser utilizado para la vigilancia de la herramienta de condicin (MTC) durante el corte de metales Por razones prcticas, aplicaciones tales como la lnea TCM (distancia de deteccin de termopar) parece ser la nica manera razonable de medir la temperatura de la pieza-herramienta, ya que una medicin directa de la descripcin o la temperatura cara de desprendimiento la distribucin no se puede obtener. TCM utiliza seales de vibracin que se pueden hacer con el uso de los acelermetros. 6

Figure 5: Caractersticas tpicas de desvastado de una herramienta de corte durante el torneado.

Figure 6: Caractersticas tpicas del anco contra la lnea de tiempo.

Control de Procesos de Mecanizado

Operadores de mquinas-herramienta realizan el control de procesos en lnea y fuera de lnea por el ajuste de los alimentos, las velocidades, iniciar una parada de emergencia en respuesta a un evento de rotura de la herramienta, la reescritura de un programa de pieza para aumentar la profundidad de corte para minimizar la formacin de rebabas, y as sucesivamente. El Control de procesos en lnea se lleva a cabo en la etapa de planicacin de procesos, normalmente mediante la seleccin de variables de proceso de una mquina manual o con base en la experiencia del operador. Los inconvenientes de la planicacin en lnea son la dependencia de la exactitud del modelo y la imposibilidad de rechazar perturbaciones. La Automatizacin de procesos de forma autnoma puede ajustar los parmetros de la mquina (avance, velocidad, profundidad de corte, etc) en lnea y fuera de lnea para aumentar sustancialmente el rendimiento de la mquina-herramienta en cuanto a las tolerancias y acabados superciales, el tiempo de ciclo de operacin, y as sucesivamente. La Automatizacin de procesos mantiene la promesa de cerrar la brecha entre diseo de producto y proceso de planicacin, mientras que alcanza ms all de la capacidad de un operador humano. Los controladores de mquinas-herramienta consisten en un controlador lgico programable (PLC) que controla la secuencia y el interface de operador, y un microprocesador que coordina las funciones de control en tiempo real. La arquitectura del microprocesador generalmente se pueden dividir en tres niveles: ciclo servomecanismo de control, circuito interpolador, y el bucle de control de procesos, como se muestra en la Figura 77 . Los controladores de servomecanismo regulan la velocidad y la posicin de los ejes individuales y husillos y los interpoladores generan las referencias de posiciones de los ejes. Estas funciones se encuentran en todos los CNC modernas. El bucle de control de proceso es tambin conocido como AC en la literatura de la mquina, pero no suele estar disponible en el CNC de hoy, a pesar de que ha sido el centro de una enorme cantidad de investigacin debido a su potencial de aumentar la productividad y la calidad de la operacin. El principal objetivo de las tcnicas de AC es aumentar la productividad, por ejemplo, mediante el aumento de la tasa de remocin de metal (MRR). Esto se ilustra en la Figura 88 , donde CA se puede utilizar para ajustar la velocidad de avance para una operacin de fresado con una profundidad variable y / o el ancho de corte. Mientras que los sistemas ACO representan la clase ms general de los sistemas de aire acondicionado, que son difciles de implementar. La idea de ACO como medios para el control de proceso desarrollado con la conocido proyecto de investigacin llevado a cabo para la molienda en Bendix en 1962-1964 en virtud de un contrato de Fuerza Area de EE.UU.. Este sistema fue diseado para llevar a cabo una maximizacin de la lnea de un ndice de rendimiento econmico para determinar la velocidad de avance requerida y la velocidad del husillo en una operacin de fresado sobre la base de mediciones de el par de corte, temperatura de la herramienta, y la vibracin de la herramienta. El ndice de rendimiento en funcin de la alimentacin, f (mm / min), y la velocidad del husillo, N (rev / min), se puede expresar como la siguiente, donde es la TWR herramienta de desgaste (mm / min), W0, el ancho de la terminal permitido de desgaste de los ancos (pulgadas), C1, el costo de la mquina y operador por unidad de tiempo ($ / min), C2, el costo de la herramienta y triturado por el cambio de herramienta ($ / cambio), y tl, la herramienta de cambio de tiempo (min): J (f; N ) = M RR WR [C1 + (C1 t1 + C2 ) TW ] 0

La constante es un parmetro ajustable en el rango 0 1, que determina el tipo de rendimiento ndice de J. Si = 1, J representa el inverso del costo por unidad producida, si = 0, entonces J representa la tasa de produccin, y para valores intermedios de , J representa una combinacin ponderada de estos dos objetivos, que puede ser ajustado para representar a la ganancia (es decir, la mxima produccin con costo mnimo). El sistema Bendix fue aplicado con xito en el laboratorio, pero nunca trabaj con rmeza en un entorno industrial. 8

Figure 7: Esquema general para el control de herramienta de la mquina y monitoreo.

Figure 8: Comparacin de la velocidad de avance para la fresadora adaptable y no adaptable cuando el corte vara: a) profundidad de corte variable. b) ancho de corte variable.

La poca aceptacin de estos sistemas en la industria principalmente se debe a la necesidad de un sensor de desgaste de la herramienta en lnea para la implementacin de una estrategia de ACO. La mayora de los actuales sistemas de control de procesos comerciales utilizan ACC. Estos sistemas toman ventaja del hecho de que, bajo ciertas condiciones de corte, el problema de la optimizacin de procesos tiene una solucin ptima, que se produce en un lmite de restriccin. Por ejemplo, en las operaciones de desbaste, la funcin objetivo econmica general est dominada por la necesidad de maximizar el MRR, y a su vez, requiere que las velocidades de avance ms altas posibles de acuerdo con la restriccin de rotura de la herramienta. As, por geometra de la herramienta en particular, esto puede ser expresado como el objetivo del proceso de control: "ajustar la velocidad de avance para mantener la fuerza de referencia de corte, que se determina como la fuerza de corte ms alta posible, de tal manera que la herramienta no est en peligro de romperse . Hay sistemas de CAC disponibles en el mercado para torneado, fresado y perforacin, pero no son muy utilizadas. La razn de su pobre aceptacin industrial son los problemas potenciales de inestabilidad del controlador y rotura de la herramienta. Recientemente, algunas investigaciones se han centrado en la integracin de varios controladores como en los diferentes niveles de la jerarqua de control de proceso de mecanizado. Control de supervisin incluye funciones como la seleccin de estrategias de control, la fusin de sensores, la generacin de comandos de referencia para el nivel de control de procesos, control de rotura de herramienta, deteccin de vibracin, y el control de la mquina. Teltz y Elbestawi propuso un sistema de control jerrquico que consta de un nivel de control y un nivel de proceso (la fuerza y el controlador). El nivel de supervisin y control de la seal de alarma y eventos utiliza un motor de inferencia que buscaba una base de conocimiento para relacionar estos hechos a las acciones de recuperacin. El Control de supervisin se puede mostrar con el ejemplo ilustrado en la gura 10.9, donde se encuentran una estrategia de control adecuadas para el control de procesos y seales de referencia para la estrategia seleccionada en la perforacin de profundidad. En la fase de entrada, es decir, la fase I, el controlador supervisa y selecciona la alimentacin adecuada y la estrategia de control de velocidad, las referencias de avance y la velocidad son seleccionadas en base a las limitaciones de error agujero. Despus de que el agujero se inicia, el controlador de supervisin cambia a una velocidad y una estrategia de control de par, en relacin con los valores determinados para maximizar la tasa de remocin de material, evitando rotura de la herramienta y teniendo en cuenta las tasas de desgaste de la herramienta. Finalmente, como la perforacin del agujero a travs de est casi terminada, la controlador supervisor vuelve a la fuente y la estrategia de control de velocidad para reducir al mnimo la formacin de rebabas.

Figure 9: Control supervisor de una operacin de taladrado a travs de un oricio.

10

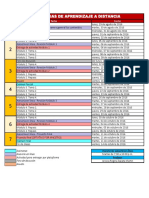

T abla1

Comparacin de las estrategias de control de taladrado Tiempo de maquinado (s) Nivel de vibracin Precisin de ubicacin del oricio (in) Eventos de paro

Sin lador

contro-

Controlador de Controlador de Controlador avance/velocidad torque/velocidad supervisor 11.28 2.94 4.53 10 15 9.79 2.26 6.28 10 0 11.71 1.58 4.25 10 0

11.11 2.93 4.43 10 25

Los resultados de la utilizacin de una estrategia de control de supervisin se muestran en la Tabla 1?? . Esta tabla compara resultados experimentales obtenidos utilizando cuatro tipos de controladores: (1) ausencia de control (enfoque convencional, donde se seleccionan de alimentacin nominal y los valores de velocidad controlada, pero no durante la perforacin), (2) control de la regeneracin de la alimentacin y la velocidad, (3) control de la regeneracin de par y velocidad, y (4) el control de supervisin (que combina (2) y (3)). La comparacin se hace en trminos de: (1) tiempo de mecanizado de un agujero, (2) fresa, (3) error agujero de alojamiento (en trminos de la desviacin estndar combinada de la ubicacin del agujero error), y (4) porcentaje de los agujeros perforados con eventos paro. El porcentaje de eventos de paro es para los agujeros de los que el par supera un valor mximo permitido para la rotura de perforacin y el proceso se detuvo. En esta aplicacin, un error de ubicacin del agujero combinado desviacin estndar de <4,5 x 10-3 mm, y una calicacin de fresa <1,75 se requieren. Tambin es deseable que no haya paro en el proceso, y que el tiempo de mecanizado sea minimizado. La estrategia de control de supervisin es la nica que cumple con la calidad del agujero requerido y las restricciones de fresa. Los resultados son valores medios basados en un estudio estadstico implican la perforacin de 20 agujeros con cada estrategia en un orden aleatorio. Estos resultados ilustran claramente las ventajas potenciales de una supervisin sobre cada una de las estrategias de control de procesos individuales (es decir, alimentacin, control de velocidad o par).

Resumen, Conclusiones y direcciones futuras

El control de mquinas-herramientas se puede clasicar en diferentes niveles de control de la mquina. En el nivel ms bajo es el control de servo, que tiene la herramienta de corte a partir de una orientacin a otra, siguiendo una trayectoria prescrita con respecto a la pieza de trabajo. Las dos principales estrategias de control son los PTP y la estrategia de control de contorneado. En el control de la estrategia del contorneado, la herramienta de corte intenta localizar una trayectoria prescrita y minimizar el error de contorno al tiempo que rechaza las perturbaciones y el manejo de errores del modelo. El siguiente nivel de control de la mquina herramienta es el control de procesos de mecanizado. En este las fuerzas de corte y alimentacin son controladas para alcanzar tasas mximas de extraccin de material, tratando de optimizar el desgaste de la herramienta y evitar la rotura de la herramienta. Una implementacin exitosa de estas estrategias requiere avances signicativos en las reas de deteccin y diagnstico. Varios sensores y tcnicas han sido empleados para estimar el desgaste de la herramienta y la vida de la herramienta. La vida de la herramienta es tambin gravemente afectada por la generacin de vibraciones de la mquina-herramienta, tambin conocida comnmente como la mquina de vibracin. Mucha de la investigacin en el seguimiento y control de procesos de mecanizado hasta la fecha se ha ocupado de la regulacin de un proceso nico a travs de una variable de proceso nico. La investigacin futura se reere a la utilizacin de mltiples variables de proceso para controlar los procesos individuales y mltiples, que constituye el mayor nivel de control de la mquina, es decir, los controles de supervisin. El Control de mquinas-herramientas y procesos de mecanizado es una tecnologa madura. Este tema de investigacin gan prominencia en la dcada de 1960, con la necesidad de contar con precisiones buenas junto con altos ndices de produccin, e introdujo el uso de control numrico y mquinas de control numrico en la 11

industria. Desde entonces, varias reas de investigacin relacionadas con el control de servo, la compensacin de errores, el control adaptativo proceso de mecanizado, deteccin, diagnstico, y as sucesivamente, se han investigado. Sin embargo, el impacto de esta investigacin en la industria an no se ha visto plenamente. El mayor impedimento para la aplicacin de este tipo de investigacin en la industria ha sido el alto costo asociado con el diseo y la implementacin de nuevos sistemas. Adems, la investigacin actual no es fcil de implementar en la industria, como en la mayora de los casos, se requieren conocimientos y experiencia por parte del operador.

12

Anda mungkin juga menyukai

- Artes LiberalesDokumen5 halamanArtes LiberalesErick Poumián PalomecBelum ada peringkat

- ConvertidoresDokumen3 halamanConvertidoresErick Poumián PalomecBelum ada peringkat

- Ingreso A MangoDokumen7 halamanIngreso A MangoErick Poumián PalomecBelum ada peringkat

- Imperativo RusoDokumen8 halamanImperativo RusoErick Poumián PalomecBelum ada peringkat

- Propiedades de Los CamposDokumen17 halamanPropiedades de Los CamposErick Poumián PalomecBelum ada peringkat

- Fotogrametria PDFDokumen13 halamanFotogrametria PDFPamela MautinoBelum ada peringkat

- Examen Práctico de InglésDokumen34 halamanExamen Práctico de InglésErick Poumián Palomec33% (3)

- Actnmodulon 1Dokumen1 halamanActnmodulon 1Erick Poumián PalomecBelum ada peringkat

- Grado Comparativo de Los Adjetivos RUSODokumen3 halamanGrado Comparativo de Los Adjetivos RUSOErick Poumián PalomecBelum ada peringkat

- Ejercicios Programación LinealDokumen8 halamanEjercicios Programación LinealErick Poumián PalomecBelum ada peringkat

- InternetDokumen16 halamanInternetErick Poumián PalomecBelum ada peringkat

- ESTRATEGIASn DEn APRENDIZAJEn An DISTANCIAnDokumen1 halamanESTRATEGIASn DEn APRENDIZAJEn An DISTANCIAnErick Poumián PalomecBelum ada peringkat

- ProgramaDokumen4 halamanProgramaErick Poumián PalomecBelum ada peringkat

- S9 3 PDFDokumen7 halamanS9 3 PDFErick Poumián PalomecBelum ada peringkat

- TSP 1Dokumen11 halamanTSP 1napster26Belum ada peringkat

- Formulacion de Modelos PDFDokumen26 halamanFormulacion de Modelos PDFErick Poumián PalomecBelum ada peringkat

- DIODODokumen7 halamanDIODOMario YañezBelum ada peringkat

- A Punt AdoresDokumen8 halamanA Punt AdoresErick Poumián PalomecBelum ada peringkat

- Ejercicios Programación LinealDokumen6 halamanEjercicios Programación LinealErick Poumián PalomecBelum ada peringkat

- Formulacion de Modelos PDFDokumen26 halamanFormulacion de Modelos PDFErick Poumián PalomecBelum ada peringkat

- Fotogrametria PDFDokumen13 halamanFotogrametria PDFPamela MautinoBelum ada peringkat

- Reporte Práctica 2 - Control de Disparo de Un TRIACDokumen6 halamanReporte Práctica 2 - Control de Disparo de Un TRIACErick Poumián PalomecBelum ada peringkat

- Relojes y Parámetros GlobalesDokumen2 halamanRelojes y Parámetros GlobalesErick Poumián PalomecBelum ada peringkat

- Circuitos Basicos de Potencia Con TiristoresDokumen14 halamanCircuitos Basicos de Potencia Con TiristoresErick Poumián PalomecBelum ada peringkat

- Sleep TimerDokumen9 halamanSleep TimerErick Poumián PalomecBelum ada peringkat

- IDE Arduino + ArddublockDokumen35 halamanIDE Arduino + ArddublockSinezio JuniorBelum ada peringkat

- RobóticaDokumen26 halamanRobóticaErick Poumián PalomecBelum ada peringkat

- Guía de Estimación de CostosDokumen1 halamanGuía de Estimación de CostosErick Poumián PalomecBelum ada peringkat

- Reducciafrac34 N de SubsistemasDokumen22 halamanReducciafrac34 N de SubsistemasErick Poumián PalomecBelum ada peringkat

- Estrategias de Operaciones en Un Entorno GlobalDokumen11 halamanEstrategias de Operaciones en Un Entorno GlobalLaura SeverinoBelum ada peringkat

- Maderera Llanos de TacnaDokumen6 halamanMaderera Llanos de TacnaDiego Alfredo Chambilla Aduvire100% (1)

- Cubiertas Manual de InstalacionDokumen20 halamanCubiertas Manual de InstalacionJuliam NaranjoBelum ada peringkat

- 001 Limpieza de BañosDokumen3 halaman001 Limpieza de BañosHector Uribe Gonzalez100% (1)

- El VerlagerDokumen38 halamanEl VerlagerArmando SolaresBelum ada peringkat

- Caracteristicas BroncesDokumen4 halamanCaracteristicas BronceselavayenBelum ada peringkat

- Residente en Obras de EdificacionesDokumen4 halamanResidente en Obras de EdificacionesMaNuel Miranda VelardeBelum ada peringkat

- Reacciones Quimicas IDokumen4 halamanReacciones Quimicas Icesar_menendez_eduBelum ada peringkat

- Convertidor TenienteDokumen7 halamanConvertidor TenienteAlejandro Rubio LopeteguiBelum ada peringkat

- Sílabo 2017-0Dokumen3 halamanSílabo 2017-0AnthonyMurilloRiveraBelum ada peringkat

- Armand VDokumen3 halamanArmand VEvelyn J. HernandezBelum ada peringkat

- Metalmecanica y SiderurgiaDokumen48 halamanMetalmecanica y SiderurgiaivygissBelum ada peringkat

- Cocot, Casa J., Tienda Ropa Distribuidor MayoristaDokumen3 halamanCocot, Casa J., Tienda Ropa Distribuidor MayoristabarrylmmwitplbhBelum ada peringkat

- Logística y Cadenas de SuministroDokumen9 halamanLogística y Cadenas de SuministroAldo OrozcoBelum ada peringkat

- Matriz Sistemas de ManufacturaDokumen18 halamanMatriz Sistemas de ManufacturaManuel Mendez BarriosBelum ada peringkat

- Inventarios ShamblinDokumen21 halamanInventarios ShamblinDavid CarvajalBelum ada peringkat

- Costos Conjuntos y Punto de SeparaciónDokumen10 halamanCostos Conjuntos y Punto de SeparaciónTarazona Echigoyen Judith50% (4)

- Diseño de Implementacion de Un Ciclo de Fabricacion de Un PupitreDokumen6 halamanDiseño de Implementacion de Un Ciclo de Fabricacion de Un PupitreAnderson GomezBelum ada peringkat

- Costos Industriales PDFDokumen36 halamanCostos Industriales PDFOsir Morency Garcia PerezBelum ada peringkat

- Clasificación Del Cemento PortlandDokumen8 halamanClasificación Del Cemento PortlandGustavoToapantaBelum ada peringkat

- Resumen Economía Sin CorbataDokumen6 halamanResumen Economía Sin CorbataJuan Carlos ArbelaezBelum ada peringkat

- El Uruguay de La Modernización 1876Dokumen2 halamanEl Uruguay de La Modernización 1876gabsilvagom28Belum ada peringkat

- Segregacion de ResiduosDokumen17 halamanSegregacion de Residuosing_madeBelum ada peringkat

- Presentacion Sap Capacitacion ResumenDokumen43 halamanPresentacion Sap Capacitacion ResumenYesly MartinezBelum ada peringkat

- Refine RiaDokumen8 halamanRefine RiaPeña DulceBelum ada peringkat

- Proyecto Innovacion Confeccion Textil SenatiDokumen39 halamanProyecto Innovacion Confeccion Textil SenatiJohnJenrryHuancaZunigaBelum ada peringkat

- Procesos Que Cambian La Forma de Un MaterialDokumen11 halamanProcesos Que Cambian La Forma de Un MaterialHUGUIS COLLAGUAZO100% (3)

- Casos Cap 1Dokumen4 halamanCasos Cap 1martin canepa100% (2)

- Temario de Planeación y Control de La ProducciónDokumen4 halamanTemario de Planeación y Control de La ProducciónChopper Everardo Flores ChoperenaBelum ada peringkat

- DesperdiciosDokumen25 halamanDesperdiciosLuis Noreña NuñezBelum ada peringkat