Plan HCCP para Yogurt Tipo II

Diunggah oleh

Esteban CisnerosJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Plan HCCP para Yogurt Tipo II

Diunggah oleh

Esteban CisnerosHak Cipta:

Format Tersedia

HOJA: 1 de 13 FECHA DE EMISION: 2007-04-26 CODIGO: HACCP 08 No.

DE REVISION: 04

ANALISIS DE PELIGROS Y PUNTOS CRITICOS DE CONTROL PLAN HACCP YOGURT TIPO II EN BOTELLA

SISTEMA DE CALIDAD Y SEGURIDAD ALIMENTARIA.

Revisado por:

Lider Equipo HACCP

Firma:___________________________ Ing. Rolando Mosquera

HOJA: 2 de 13 FECHA DE EMISION: 2007-04-26 CODIGO: HACCP 08 No. DE REVISION: 04

INDICE 1.0 2.0 3.0 4.0 5.0 6.0 7.0 OBJETO ALCANCE DESCRIPCION DEL PRODUCTO DIAGRAMA DE FLUJO ARBOL DE DECISIONES ANALISIS DE RIESGO PLAN HACCP

Hoja 3 3 3 4 5 6 11

HOJA: 3 de 13 FECHA DE EMISION: 2007-04-26 CODIGO: HACCP 08 No. DE REVISION: 04

1.0.

OBJETO

Determinar los riesgos o peligros de inocuidad en la elaboracin de la Yogurt Tipo II, desde la etapa de recepcin de la materia prima en la planta de lcteos hasta el almacenamiento del producto terminado en la bodega de la Planta, de tal manera establecer los Puntos Crticos de Control y medidas de prevencin. 2.0. ALCANCE

El Yogurt Tipo II con varios sabores, procesado en la planta Reysahiwal Mirador. 3.0. DESCRIPCION DEL PRODUCTO

del del

Nombre producto. Definicin producto

Yogurt Tipo II: REYOGURT y FERIA. (Varios Sabores)

Leche fermentada, parcialmente descremada, pasteurizada y homogenizada con saborizantes varios, envasada en botellas de polietileno de alta densidad, en presentaciones de 150 y 1000cc.

Forma de Es transportada en tanqueros isotrmicos a la Planta de Lcteos, y recepcin de la almacenada en tanques con las mismas caractersticas desde donde se materia prima la enva al proceso. Descremado a 1.5 a 2% MG. Pasteurizacin a 65C con 12 a 15 s y luego enfriado entre 4 a 5C. Adicin y mezclado de saborizante y azcar hasta su completa dilucin. Descripcin del Pasteurizacin a 90C con 12 a 15 s y luego enfriado entre 4 a 5C. proceso Adicin de bacterias para formacin de yogurt a 42 - 45C permitiendo llegar a un pH de 4.6 y luego enfriando de 4 a 6 C. Envasado. El Yogurt Tipo II, se rige a los parmetros fsico qumicos y Caractersticas del microbiolgicos que regulan el mercado, siendo para nuestro caso la producto final norma INEN 710. Embalaje, El producto se envasa en botellas de polietileno de alta densidad. almacenamiento y Almacenamiento a temperaturas inferiores a 8 C. conservacin. Vida til Mantenido en refrigeracin temperaturas inferiores a 8 C, su vida til es de 10 das a partir de la fecha de elaboracin.

Lo habitual es que se consuma directamente o como acompaante de Uso previsto por el comidas, sin ningn tratamiento culinario adicional. Una vez abierto el consumidor. envase, mantener en refrigeracin y consumir dentro de 48 horas. Consumidor potencial. Ser consumido por la poblacin en general.

HOJA: 4 de 13 FECHA DE EMISION: 2007-04-26 CODIGO: HACCP 08 No. DE REVISION: 04

4.0.

DIAGRAMA DE FLUJO DE YOGURT TIPO II

HOJA: 5 de 13 FECHA DE EMISION: 2007-04-26 CODIGO: HACCP 08 No. DE REVISION: 04

5.0.

ARBOL DE DECISIONES

HOJA: 6 de 13 FECHA DE EMISION: 2007-04-26 CODIGO: HACCP 08 No. DE REVISION: 04

HOJA: 7 de 13 FECHA DE EMISION: 2007-04-26 CODIGO: HACCP 08 No. DE REVISION: 04

6.0.

ANALISIS DE RIESGOS

ETAPA RIESGO RIESGO POTENCIAL ? SI CAUSA Malas prcticas higinicas y sanitarias en el ordeo pueden incrementar el riesgo microbiolgico. PROB A GRAV A MED. PREVEN Enfriamiento de la leche cruda antes del proceso. Asistencia a proveedores por el personal de Asistencia Tcnica en cuanto a BPM y ordeo. Asistencia en el uso de antibiticos por el Dpto de Asistencia Tcnica. Pruebas de determinacin de antibiticos por el Departamento de Control de Calidad. Asistencia en el uso de balanceados o ensilados por Dpto. de Asistencia Tcnica. C1 S C2 S C3 N C4 S C5 S PCC/ PC PC CONCLUSIN Los procesos trmicos patgenos y parsitos. eliminan

1. Recepcin de BIOLOGICO

leche cruda.

Bacterias y parsitos: Coliformes fecales, E. Coli, Stafilococus Aureus.

QUIMICO Residuos antibiticos.

SI de

Vacas en antibitico.

tratamiento

con

----

----

----

----

PC

No se usa este leche. Leche con antibiticos no sirve para hacer yogurt.

AFLATOXINA SELENIO

SI

Los animales pueden consumir balanceados contaminados o mal preparados.

----

----

PC

Se utiliza leche de las Hdas. del grupo y productores pequeos. La alimentacin ganadera no tiene como base principal productos ensilados y balanceados. Existen filtro en las mquinas del proceso. Existen controles a nivel de los sistemas bases: BPM y SSOP que eliminan la probabilidad de ocurrencia de este riesgo. Existen controles a nivel de los sistemas bases: BPM y SSOP que eliminan la probabilidad de ocurrencia de este riesgo. ------------

FISICO

SI

Objetos extraos metales)

(Ej.:

Vidrios,

Malla cernidora para retener objetos extraos Aplicacin de SSOP # 2: Superficies que encuentran en contacto con los alimentos. Aplicacin de BPM Aplicacin del SSOP # 1 y 2.

---

PC

2. Almacenamiento T< 8 C

BIOLOGICO Contaminacin microbiana.

SI

Malos procedimientos de limpieza y desinfeccin de los equipos y tuberas.

----

PC

QUIMICO Residuos compuestos limpieza FISICO N/A

SI de de

Malos enjuagues en las operaciones de limpieza de los equipos.

----

PC

N/A

----

----

----

----

----

----

----

----

----

----

HOJA: 8 de 13 FECHA DE EMISION: 2007-04-26 CODIGO: HACCP 08 No. DE REVISION: 04

ETAPA 3. Pasteurizacin y descremado RIESGO BIOLOGICO Sobrevivencia de carga microbiana patgena. RIESGO POTENCIAL ? SI CAUSA Tratamiento trmico insuficiente en la pasteurizacin PROB B GRAV B MED. PREVEN Aplicacin del SSOP # 1 y SSOP # 2 y controles diarios de que los procedimientos de sanitizacin se cumplan. C1 S C2 S C3 N C4 S C5 S PCC/ PC PC CONCLUSIN El proceso de pasteurizacin posterior eliminar este riesgo. Existen controles a nivel de sistemas bases: BPM y SSOP elimina la probabilidad ocurrencia de este riesgo trminos de calidad. S S N N ---PC Existen controles a nivel de sistemas bases: BPM y SSOP elimina la probabilidad ocurrencia de este riesgo trminos de calidad. -----------Existen controles a nivel de sistemas bases: BPM y SSOP elimina la probabilidad ocurrencia de este riesgo trminos de calidad.. Existen controles a nivel de sistemas bases: BPM y SSOP elimina la probabilidad ocurrencia de este riesgo trminos de calidad. los que de en los que de en los que de en los que de en

QUIMICO Residuos compuestos limpieza.

SI de de

Mal enjuague pasteurizacin

del

equipo

de

Aplicacin del SSOP # 2 Liberacin de la limpieza del equipo.

FISICO N/A 4. Mezcla BIOLOGICO Recontaminacin microbiana.

N/A SI

---Malos procedimientos de limpieza y desinfeccin de los equipos, utensilios y tuberas.

---B

---B

---Aplicacin del SSOP # 1 y SSOP # 2 y controles diarios de que los procedimientos de sanitizacin se cumpla. Aplicacin del SSOP # 1 y SSOP # 2 y controles diarios de que los procedimientos de sanitizacin se cumplan. Aplicacin de flujogramas de productos. Aplicacin de BPM..

---S

---S

---N

---N

-------

---PC

QUIMICO Residuos compuestos limpieza. Aditivos FISICO Cada de extraos mezclador.

SI de de

Mal enjuague de los equipos, utensilios y tuberas.

----

PC

Sobredosificacin. SI cuerpos en Objetos que manipula el operador del equipo al poner los aditivos (saborizantes, etc.)

B M

B B

S S

S S

N N

N N

-------

PC ----

Aplicacin de flujograma por parte del operador. Existen controles de BPM y el equipo tiene filtro que evita que cuerpos extraos pasen al siguiente proceso.

HOJA: 9 de 13 FECHA DE EMISION: 2007-04-26 CODIGO: HACCP 08 No. DE REVISION: 04

ETAPA 5. Homogenizacin y Pasteurizacin. RIESGO BIOLOGICO Sobrevivencia de carga microbiana patgena RIESGO POTENCIAL ? SI CAUSA Tratamiento trmico insuficiente en la pasteurizacin PROB B GRAV A MED. PREVEN Control continuo de temperatura de pasteurizacin. Calibracin de termmetros. Monitoreo del funcionamiento de la vlvula divergente. Aplicacin del SSOP # 2 Liberacin de la limpieza del equipo. C1 S C2 S C3 S C4 ---C5 ---PCC/ PC CONCLUSIN Es un PCC con controles que reducen o eliminan la posibilidad de este peligro.

PCC

QUIMICO Residuos compuestos limpieza.

SI de de

Mal enjuague pasteurizacin

del

equipo

de

----

PC

Existen controles a nivel de sistemas bases: BPM y SSOP elimina la probabilidad ocurrencia de este riesgo trminos de calidad. -----------Existen controles a nivel de sistemas bases: BPM y SSOP elimina la probabilidad ocurrencia de este riesgo trminos de calidad.. Existen controles a nivel de sistemas bases: BPM y SSOP elimina la probabilidad ocurrencia de este riesgo trminos de calidad. ---------------------------------------------

los que de en

FISICO N/A 6. Calentamiento BIOLOGICO Recontaminacin microbiana.

N/A SI

---Malos procedimiento de limpieza y desinfeccin de los equipos, utensilios y tuberas.

---B

---B

---Aplicacin del SSOP # 1 y SSOP # 2 y controles diarios de que los procedimientos de sanitizacin se cumpla. Aplicacin del SSOP # 2 Liberacin de la limpieza del equipo.

---S

---S

---N

---N

-------

---PC

los que de en los que de en

QUIMICO Residuos compuestos limpieza. FISICO N/A 7. Inoculacin, agitacin e incubacin BIOLOGICO N/A QUIMICO N/A FISICO N/A

SI de de

Mal enjuague equipo.

del

equipo

del

----

PC

N/A N/A N/A N/A

-------------

-------------

-------------

-------------

-------------

-------------

-------------

-------------

-------------

-------------

HOJA: 10 de 13 FECHA DE EMISION: 2007-04-26 CODIGO: HACCP 08 No. DE REVISION: 04

ETAPA 8. Envasado y Sellado RIESGO BIOLOGICO Recontaminacin del producto por la mquina envasadora. Contaminacin producto del RIESGO POTENCIAL ? SI CAUSA Malos procedimientos de limpieza y desinfeccin de los equipos, utensilios y tuberas. Botellas plsticas con plagas PROB B GRAV A MED. PREVEN Aplicacin del SSOP # 1 y SSOP # 2 y controles diarios de que los procedimientos de sanitizacin se cumpla. Certificado de Calidad BPM, Control de plagas y roedores. Aplicacin del SSOP # 2 Liberacin de la limpieza del equipo. C1 S C2 S C3 N C4 N C5 ---PCC/ PC PC CONCLUSIN Es un PC con controles por parte del operador y del personal de mantenimiento. Este riesgo disminuye al revisar las botellas previo al envasado y el control de plagas durante el almacenamiento. Existen controles a nivel de sistemas bases: BPM y SSOP elimina la probabilidad ocurrencia de este riesgo trminos de calidad. --------------------------------------------Instalaciones en mal estado pueden atraer bacterias patgenas y proliferacin de plagas o roedores. los que de en

SI

----

PC

QUIMICO Residuos compuestos limpieza FISICO N/A 9. Almacenamiento y Despacho BIOLOGICO N/A QUIMICO N/A FISICO N/A 10. Recepcin y Almacenamiento Material de envasado,

SI de de

Mal enjuague de los equipos y tuberas.

----

PC

N/A N/A N/A N/A SI

------------Humedad, polvo (bacterias aerobias) y/o plagas en el interior de las bodegas.

------------B

------------A

------------BPM y SSOP Control de Plagas

------------S

------------S

------------N

------------N

----------------

------------PC

BIOLOGICO Contaminacin por bacterias patgenas y Plagas.

HOJA: 11 de 13 FECHA DE EMISION: 2007-04-26 CODIGO: HACCP 08 No. DE REVISION: 04

ETAPA aditivos, fermentos, sorbato, azcar y saborizante. RIESGO QUIMICO Contaminacin con qumicos u otras sustancias. RIESGO POTENCIAL ? SI CAUSA Material contaminado transporte. en el PROB M GRAV A MED. PREVEN Revisin al recibir materiales de empaque. los C1 S C2 S C3 N C4 N C5 ---PCC/ PC PC CONCLUSIN Materiales cuya envoltura se encuentra manchada o contaminada se rechaza. No se recibe materiales que hayan sido transportados en el mismo vehculo con combustibles, qumicos o txicos. Materiales almacenados en paletas separadas y/o bodegas distintas.

Almacenamiento materiales de empaque junto con qumicos de limpieza u otros. FISICO N/A 11. Entrega de Material de envasado, aditivos, fermentos, sorbato, azcar y saborizante. BIOLOGICO N/A QUIMICO N/A FISICO N/A BIOLOGICO N/A QUIMICO Saborizante/colorant e con restricciones en su uso FISICO Cuerpos extraos. N/A N/A N/A N/A N/A ----------

BPM, Almacenamiento de qumicos alejado o aparte de materiales de empaque y/o producto terminado. -------------

----

PC

-------------

-------------

-------------

-------------

-------------

-------------

-------------

----------------------------------------------

----

12. Dosificacin de aditivos, fermentos, sorbato, azcar y saborizante.

N/A N/A

---Toxicidad del insumo

---B

---B

---Fichas tcnicas restricciones de uso saborizante. con del

---S

---S

---N

---N

------

---PC

-----------Uso de colorantes y saborizantes grado alimenticio.

SI

Cada de objetos extraos (Ej.: Vidrios, metales)

Malla cernidora para retener objetos extraos

---

PC

Existen filtro en las mquinas del proceso.

HOJA: 12 de 13 FECHA DE EMISION: 2007-04-26 CODIGO: HACCP 08 No. DE REVISION: 04

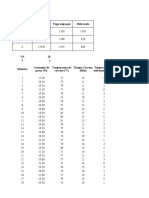

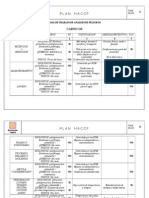

7.0.

PCC

PLAN HACCP

ETAPA RIESGO MEDIDA PREVENTIVA Control continuo de temperatura de pasteurizacin. Calibracin de termmetros. Monitoreo del funcionamiento de vlvula divergente. LIMITE CRITICO Temperatura Mn= 85 oC Max= 90 oC MONITOREO QUE Temperatura DONDE En el equipo pasteurizador COMO Termmetro CUANDO Cada lote QUIEN Operador de pasteurizador ACCIONES CORRECTIVAS Desvo automtico del producto. Comunicar al departamento de mantenimiento. Reprocesar la leche desviada. Capacitacin al operador. REGISTRO VERIFICACION

Pasteurizacin

BIOLOGICO Sobrevivencia de carga microbiana patgena

Control de Revisin diaria de proceso de registro por Jefe / pasteurizacin Gerente de Planta. Anlisis microbiolgico del producto terminado por lote, por el laboratorio de Control de Calidad. Validacin de anlisis microbiolgico por laboratorio externo anualmente.

HOJA: 13 de 13 FECHA DE EMISION: 2007-04-26 CODIGO: HACCP 08 No. DE REVISION: 04

Anda mungkin juga menyukai

- Elaboraccion de Plan Haccp para Mermelada de NisperoDokumen11 halamanElaboraccion de Plan Haccp para Mermelada de NisperoLionel Zevallos MejiaBelum ada peringkat

- Plan Haccp para Queso Fresco FinalDokumen27 halamanPlan Haccp para Queso Fresco Finalbcampos50% (2)

- Plan HACCP YogurtDokumen35 halamanPlan HACCP YogurtDaniel Romero85% (13)

- Defectos en Los Helados PDFDokumen10 halamanDefectos en Los Helados PDFricardoBelum ada peringkat

- Poes de Equipo Pelador Lavador 2Dokumen10 halamanPoes de Equipo Pelador Lavador 2NoeAlvarado100% (1)

- Haccp - Equipo HaccpDokumen4 halamanHaccp - Equipo Haccpchuchomori100% (1)

- Sistema APPCCDokumen16 halamanSistema APPCCRovPintaBelum ada peringkat

- Diseño de un plan HACCP para queso mozzarellaDokumen140 halamanDiseño de un plan HACCP para queso mozzarellaMaximo Alberto Parhuana Paredes100% (2)

- Trabajo Terminado Plan Haccp Cacahuate BotaneroDokumen42 halamanTrabajo Terminado Plan Haccp Cacahuate BotaneroPaco Plasencia Rios100% (1)

- Plan Haccp Aceite de Olivo Extra Virgen y Aceituna Botija en SalmueraDokumen38 halamanPlan Haccp Aceite de Olivo Extra Virgen y Aceituna Botija en SalmueraAnthu BlueBelum ada peringkat

- Haccp Yogurt BebibleDokumen21 halamanHaccp Yogurt BebibleJennifer Villabona100% (1)

- Equipo HaccpDokumen3 halamanEquipo HaccpGermanWB0% (1)

- Actividad de AguaDokumen3 halamanActividad de AguaeloyjaraBelum ada peringkat

- Plan HACCP Jugo NaranjaDokumen10 halamanPlan HACCP Jugo NaranjaMiguel Ochoa50% (2)

- Plan HACCP para El Jugo de Naranja Fresco Envasado en Tetra-PackDokumen8 halamanPlan HACCP para El Jugo de Naranja Fresco Envasado en Tetra-PackDaniela VasquezBelum ada peringkat

- Intercambiadores de CalorDokumen146 halamanIntercambiadores de CalorIngeniería de procesos100% (3)

- Hoja de Trabajo de Analisis de PeligrosDokumen27 halamanHoja de Trabajo de Analisis de Peligrosvivijara7707100% (1)

- FSPCA Entree FSP SpanishDokumen20 halamanFSPCA Entree FSP SpanishPablo SalumeBelum ada peringkat

- Implementación del sistema HACCP en la elaboración de pan fortificadoDokumen77 halamanImplementación del sistema HACCP en la elaboración de pan fortificadoRafael Melendez ArimuyaBelum ada peringkat

- Haccp - Mango2Dokumen36 halamanHaccp - Mango2Javier Quispe Manotupa100% (1)

- Poes en Elaboración de Dulces de LecheDokumen35 halamanPoes en Elaboración de Dulces de LecheBren Peke50% (2)

- Haccp Nectar Jugo Caña y MaracuyaDokumen31 halamanHaccp Nectar Jugo Caña y MaracuyaDaniel Percy Rojas Hurtado0% (1)

- Acta 001 Equipo Haccp PescadoDokumen2 halamanActa 001 Equipo Haccp PescadoKaren Lino Petiga100% (1)

- Poes Planta Procesamiento de CarnicosDokumen31 halamanPoes Planta Procesamiento de CarnicosxacvierBelum ada peringkat

- DE 40 CARACTERES O MENOS] Mermelada de mora"Dokumen13 halamanDE 40 CARACTERES O MENOS] Mermelada de mora"Kimberly Encalada MorochoBelum ada peringkat

- Plan Haccp para MortadelaDokumen11 halamanPlan Haccp para MortadelaThony Arqueño Yllatopa80% (5)

- Inf. Tec OMS 961 Anexo 6 Nom 059Dokumen28 halamanInf. Tec OMS 961 Anexo 6 Nom 059Sandro Sotomayor0% (1)

- Analisis de Peligros en La Elaboracion de YogurtDokumen5 halamanAnalisis de Peligros en La Elaboracion de Yogurtnilson100% (1)

- HACCP en La Elaboracion de YogurtDokumen49 halamanHACCP en La Elaboracion de YogurtAdemar Estrada Osco60% (5)

- Parametros Reologicos CompletoDokumen46 halamanParametros Reologicos CompletoLorena QuispeBelum ada peringkat

- Manual PoesDokumen23 halamanManual PoesJudith Casstañeda AgurtoBelum ada peringkat

- Sistema Haccp Aplicado A PanesDokumen12 halamanSistema Haccp Aplicado A PanesClarys AraujoBelum ada peringkat

- Plan Haccp Leche PasteurizadaDokumen40 halamanPlan Haccp Leche PasteurizadaEd MoyaBelum ada peringkat

- HACCP Elaboracion de CervezaDokumen39 halamanHACCP Elaboracion de Cervezadeisy deya100% (1)

- Plan HACCP Sobre JamonesDokumen5 halamanPlan HACCP Sobre JamonesKevinzhito Benjamin Lopez Yucra100% (1)

- Diagrama de Flujo in SituDokumen2 halamanDiagrama de Flujo in SituFelipe AlvaradoBelum ada peringkat

- HACCP AREQUIPA ANÁLISIS RIESGOSDokumen6 halamanHACCP AREQUIPA ANÁLISIS RIESGOSGianny PastorBelum ada peringkat

- PLAN HACCP DE MANGO ENVASADO EN ALMIBAR LeslyDokumen25 halamanPLAN HACCP DE MANGO ENVASADO EN ALMIBAR LeslyClaudia Zegarra Araya100% (1)

- PLAN HACCP de Productos LácteosDokumen18 halamanPLAN HACCP de Productos Lácteosduvan aguilarBelum ada peringkat

- Manual de Poes para La Linea de Chocolates para Taza de La Fábrica de Chocolates La Española S.R.L.Dokumen8 halamanManual de Poes para La Linea de Chocolates para Taza de La Fábrica de Chocolates La Española S.R.L.Taizinha RengifoBelum ada peringkat

- Haccp de Bebida Hecho A Base de Suero de LecheDokumen31 halamanHaccp de Bebida Hecho A Base de Suero de LecheBrayan Chavez Ore100% (1)

- Sistema HACCP para Duraznos en Almibar (1) (Autoguardado)Dokumen11 halamanSistema HACCP para Duraznos en Almibar (1) (Autoguardado)andreii13100% (1)

- Poes de Mesones y Pisos, Paredes y CuterDokumen4 halamanPoes de Mesones y Pisos, Paredes y CuterJim BeltBelum ada peringkat

- Peligros en El YogurtDokumen4 halamanPeligros en El YogurtMaryanod DuqueBelum ada peringkat

- Manual HACCP Ravioles de Carne (Autoguardado)Dokumen17 halamanManual HACCP Ravioles de Carne (Autoguardado)gabyalmi87100% (1)

- Historia Del Sistema HaccpDokumen20 halamanHistoria Del Sistema HaccpJosefina Misari Quispe100% (3)

- POE - Análisis de MPDokumen7 halamanPOE - Análisis de MPPatricio SánchezBelum ada peringkat

- POE MantequillaDokumen4 halamanPOE Mantequillamarlon rivasBelum ada peringkat

- Caso Salchichas ExcelDokumen6 halamanCaso Salchichas ExcelcataBelum ada peringkat

- Programa de Estandarizacion de Procedimientos y Recepcion de Materia PrimaDokumen33 halamanPrograma de Estandarizacion de Procedimientos y Recepcion de Materia PrimaVanesa DelgadoBelum ada peringkat

- Análisis de Peligros en La Elaboración de YogurtDokumen4 halamanAnálisis de Peligros en La Elaboración de YogurtGinna Andrea Zenteno Cesario100% (1)

- Determinación de Humedad Del Cereal Korn FlakesDokumen9 halamanDeterminación de Humedad Del Cereal Korn FlakesJhordan Sánchez M.Belum ada peringkat

- Plan HACCP leche heladosDokumen9 halamanPlan HACCP leche heladosGabriela SotomayorBelum ada peringkat

- Poes MarmitaDokumen3 halamanPoes MarmitaDiego Raul Puche OrtizBelum ada peringkat

- Informe de Extraccion de Colorante de Palillo TaliaDokumen8 halamanInforme de Extraccion de Colorante de Palillo TaliaKemuel HerhuayBelum ada peringkat

- HACCP Yogurt Apartir de Leche de SoyaDokumen24 halamanHACCP Yogurt Apartir de Leche de SoyaPamela Perez Vallejos50% (2)

- Ficha Tecnica para La Elaboracion de La Jalea de FresaDokumen9 halamanFicha Tecnica para La Elaboracion de La Jalea de FresaFernandoPeñafielBelum ada peringkat

- BPM Nectar de Granadilla YanceDokumen14 halamanBPM Nectar de Granadilla YanceMeLinda Yance EstradaBelum ada peringkat

- BPM, POES, MIP y HACCPDokumen50 halamanBPM, POES, MIP y HACCPMaryanod Duque100% (2)

- Implementacion de Un Plan Haccp en Una PlantaDokumen41 halamanImplementacion de Un Plan Haccp en Una PlantaMartinez Hoyos YleanaBelum ada peringkat

- HACCP en planta de embutidosDokumen41 halamanHACCP en planta de embutidosPepe Espinoza AzamarBelum ada peringkat

- Implementacion de Un Plan Haccp en Una PlantaDokumen41 halamanImplementacion de Un Plan Haccp en Una PlantaXhamhuel J D PalominoBelum ada peringkat

- 3255 Norma Iso 17025. MinpubDokumen152 halaman3255 Norma Iso 17025. MinpubJose MeraBelum ada peringkat

- Conductividad en Lìquidos-Informe 3Dokumen15 halamanConductividad en Lìquidos-Informe 3Esteban CisnerosBelum ada peringkat

- ManualDokumen218 halamanManualJLTABelum ada peringkat

- T Uce 0004 40Dokumen117 halamanT Uce 0004 40Wiliam FloresBelum ada peringkat

- Practica 3 Cationes IDokumen10 halamanPractica 3 Cationes IEsteban CisnerosBelum ada peringkat

- Evaluación de pérdidas poscosecha en frutas y hortalizas del CADETDokumen148 halamanEvaluación de pérdidas poscosecha en frutas y hortalizas del CADETEsteban CisnerosBelum ada peringkat

- Evaluación de pérdidas poscosecha en frutas y hortalizas del CADETDokumen148 halamanEvaluación de pérdidas poscosecha en frutas y hortalizas del CADETEsteban CisnerosBelum ada peringkat

- Practica 4 Cationes IIDokumen9 halamanPractica 4 Cationes IIEsteban CisnerosBelum ada peringkat

- Practica 12 Complexometria2Dokumen10 halamanPractica 12 Complexometria2Esteban CisnerosBelum ada peringkat

- Tipos de Leucemias: Clasificaci N (FAB) - ÓDokumen66 halamanTipos de Leucemias: Clasificaci N (FAB) - Óandreale.uwuBelum ada peringkat

- Catalogo FortaceroDokumen24 halamanCatalogo FortaceroLuis ChiñasBelum ada peringkat

- AvesDokumen8 halamanAvesmiguel angel tejerinaBelum ada peringkat

- d11v Sally Celula Epitelial OrnitorrincoDokumen21 halamand11v Sally Celula Epitelial OrnitorrincoSally Yolanda Vazquez QueBelum ada peringkat

- Triptico Sis DigestivoDokumen2 halamanTriptico Sis DigestivoBeatriz HinojosaBelum ada peringkat

- Sistema Circulatorio Triptico OkDokumen2 halamanSistema Circulatorio Triptico Okfabiola arcayaporrasBelum ada peringkat

- Metodos de Esterilizar El InstrumentalDokumen11 halamanMetodos de Esterilizar El InstrumentalMCh RomeBelum ada peringkat

- TrombocitopeniaDokumen5 halamanTrombocitopeniaJanet Valentina Gonzales PajaBelum ada peringkat

- Productos A Base de Suero Lacteo PDFDokumen51 halamanProductos A Base de Suero Lacteo PDFBella67% (3)

- Linfadenitis CaseosaDokumen3 halamanLinfadenitis CaseosaCAPRINOS BAJA CALIFORNIA SUR, MEXICOBelum ada peringkat

- Act. 2 Elementos Comunic y Ejemplos 1Dokumen2 halamanAct. 2 Elementos Comunic y Ejemplos 1822danielgaytanBelum ada peringkat

- Seli Wan OffDokumen15 halamanSeli Wan OffAlejandro Lara ResendízBelum ada peringkat

- Etiologia Del Resfriado Comun PDFDokumen2 halamanEtiologia Del Resfriado Comun PDFAllisonBelum ada peringkat

- La Dimension Humana en La Educacion MaturanaDokumen13 halamanLa Dimension Humana en La Educacion MaturanagloriaherranzBelum ada peringkat

- Géneros de AsteridaeDokumen20 halamanGéneros de Asteridaeelizabeth corzoBelum ada peringkat

- Ley #26839 - Sobre La Conservacion y Aprovechamiento SostenibleDokumen14 halamanLey #26839 - Sobre La Conservacion y Aprovechamiento SostenibleedwardBelum ada peringkat

- Fisico-Quimica de Las ArcillasDokumen7 halamanFisico-Quimica de Las ArcillasOrlando Garcia SandovalBelum ada peringkat

- Normas seguridad laboratorio biologíaDokumen27 halamanNormas seguridad laboratorio biologíaJose AndresBelum ada peringkat

- AnatomiaDokumen1 halamanAnatomiasan2724Belum ada peringkat

- Triptico El Aparato UrinarioDokumen2 halamanTriptico El Aparato Urinariojpps67% (3)

- Resumen BQADDokumen6 halamanResumen BQADJuan RojasBelum ada peringkat

- Tecnica NegociacionDokumen41 halamanTecnica NegociacionCaroline Perea CabalBelum ada peringkat

- TALLER No. 1 DE FARMACOLOGÍA 27332 2020-2Dokumen8 halamanTALLER No. 1 DE FARMACOLOGÍA 27332 2020-2Javier andrés D BBelum ada peringkat

- Poe Transporte de Muestras Materia FecalDokumen6 halamanPoe Transporte de Muestras Materia FecalJorge Ivan Zapata ValenciaBelum ada peringkat

- Proyecto Hipertension ArterialDokumen44 halamanProyecto Hipertension ArterialbmcarluchoBelum ada peringkat

- Reporte Final S.S Chile HabaneroDokumen26 halamanReporte Final S.S Chile Habaneroflor de america rodriguez silvanoBelum ada peringkat

- 599Dokumen7 halaman599Gustavo Evangelista RayoBelum ada peringkat

- ManualArbolesNativosCarbono JBMED FundacionNatura PDFDokumen132 halamanManualArbolesNativosCarbono JBMED FundacionNatura PDFMarcela BenitezBelum ada peringkat

- HEMOGLOBINADokumen2 halamanHEMOGLOBINACelia Guadalupe Lopez SantizBelum ada peringkat

![DE 40 CARACTERES O MENOS] Mermelada de mora"](https://imgv2-2-f.scribdassets.com/img/document/440726218/149x198/9c5d6dd243/1710541589?v=1)