Balanços em processos com reciclo, bypass e purga

Diunggah oleh

Nayara AiresJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Balanços em processos com reciclo, bypass e purga

Diunggah oleh

Nayara AiresHak Cipta:

Format Tersedia

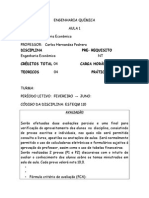

Aula 5 30/09/13

BALANOS EM PROCESSO EM MLTIPLAS UNIDADES

Quando se tem mais que uma unidade compondo um determinado processo, fundamental definir-se as fronteiras dentro das quais se est se realizando o balano. O espao delimitado por essas fronteiras usualmente denominado de volume de controle (VC) ou sistema (e sub-sistema).

RECICLO Considere a reao qumica A R. muito raro que ela se complete num reator contnuo. Tanto faz quanto A est presente no incio da reao ou quanto tempo ele deixado no reator. A normalmente encontrado nos produtos (nem todo A reagiu). Suponha que seja possvel encontrar-se um modo de separar a maioria ou todo o A do produto R. Isto vantajoso se o custo de operao e alimentao compensar o custo da matria-prima A. Nesta situao interessante reciclar o reagente A (separado de R) para a entrada do reator. importante distinguir-se com clareza (para efeito de balano), a alimentao nova (fresh feed) da alimentao do reator (alimentao combinada). Esta ltima a soma da alimentao nova com a corrente de reciclo.

BY- PASS Uma operao tambm comum na indstria qumica o desvio de uma parte de alimentao de uma unidade e a combinao dessa corrente chamada de by-pass com a corrente de sada daquela unidade. O procedimento para o clculo de balano nesses processos com reciclo e by-pass baseado no mesmo adotado para processos com mltiplas unidades.

PURGA Outro procedimento adotado nas indstrias qumicas consiste da purga, em que parte de uma corrente que no interessa separada da parte de corrente de interesse. Problemas envolvendo reciclo e purga de correntes so freqentemente encontrados na indstria qumica. As correntes de reciclo na engenharia qumica so usadas para enriquecer um produto, para conservar energia, ou para reduzir custos operacionais.

Exemplo 1: Uma coluna de destilao separa 10000 kg/h de uma mistura de benzeno-tolueno 50%-50%. O produto recuperado no condensador, no topo da coluna, contm 95% de benzeno, e a cauda da coluna contm 96% de tolueno. A corrente de vapor que entra no condensador pelo topo da coluna registra 8000 kg/h. Uma parte do produto retornada coluna como refluxo, e o restante recolhido para uso industrial. Suponha que as composies das correntes de topo da coluna (V), do produto recolhido (D) e do refluxo (R) sejam idnticas. Encontre a razo de quantidade de produto refluxada para produto recolhido destilado.

Soluo

Exemplo 2: Na seo de preparo de carga de uma indstria produtora de gasolina, isopentano removido de uma gasolina isenta de butano.Considere para simplificar, que o processo e seus componentes so os mostrados na figura E.2. Qual a frao de gasolina isenta de butano que percolada pela torre de isopentano?

Figura E.2.

Exemplo 3: O fluxograma de um processo para recuperao de cromato de potssio (KCrO4) a partir de uma soluo aquosa deste sal mostrado na figura E.3. Nesta operao, 4500 kg/h de uma soluo com 33,33% de KCrO4 em massa combinada com uma corrente de reciclo contendo 36,36% de KCrO4 em massa. A corrente formada pela juno das duas correntes anteriores alimentada ao evaporador. A corrente concentrada que deixa o evaporador contm 49,4% de KCrO4 em massa; esta corrente alimentada ao cristalizador, na qual resfriada (formando cristais de KCrO4) e ento filtrada. A torta de filtro contm cristais de KCrO4 e uma soluo (que umedece a torta) que contm 36,36% de KCrO4 em massa; os cristais so responsveis por 95% da massa total da torta. A soluo que passa atravs do filtro tambm tem 36,36% KCrO4 em massa e constitui-se na corrente de reciclo. Calcular a massa de gua removida pelo evaporador, a taxa de produo de KCrO4 cristalino, a relao (kg reciclo/kg alimentao nova) e as vazes com que o evaporador e o cristalizador devem ser projetados.

Figura E.3. Fluxograma de um processo de recuperao de K2CrO4.

Soluo

Anda mungkin juga menyukai

- Aula 6. Balanço de Massa em Processos Com Reciclo, Desvio e Purga PDFDokumen22 halamanAula 6. Balanço de Massa em Processos Com Reciclo, Desvio e Purga PDFLéya Mateus50% (2)

- Destilação Ácido ÁguaDokumen5 halamanDestilação Ácido ÁguaJuliana LemesBelum ada peringkat

- Cap - 3-3 BM - Múltiplas - Unidades - RecicloDokumen23 halamanCap - 3-3 BM - Múltiplas - Unidades - RecicloJosé Luiz Vieira Neto100% (1)

- Aula 4Dokumen19 halamanAula 4IagoPachecoBelum ada peringkat

- Modelo e simulação de destilaçãoDokumen25 halamanModelo e simulação de destilaçãoPaula MuradBelum ada peringkat

- Trabalho 2 - Processos Químicos Industriais No DWSIMDokumen5 halamanTrabalho 2 - Processos Químicos Industriais No DWSIMIsabela CoutinhoBelum ada peringkat

- NR 13 - Turboexpansor para Recuperação Da EnergiaDokumen9 halamanNR 13 - Turboexpansor para Recuperação Da EnergiaCPSSTBelum ada peringkat

- Lista de Exercícios 3Dokumen4 halamanLista de Exercícios 3Poliana Larissa HecklerBelum ada peringkat

- Balanço de massa em processos químicos e unitáriosDokumen33 halamanBalanço de massa em processos químicos e unitáriosMarina LimaBelum ada peringkat

- Aula 8 Balanço MaterialDokumen9 halamanAula 8 Balanço MaterialLuana NobreBelum ada peringkat

- Balanço de Massa-Multiplas UnidadesDokumen16 halamanBalanço de Massa-Multiplas UnidadesPatricia RibeiroBelum ada peringkat

- Introdução aos Cálculos de Processos QuímicosDokumen4 halamanIntrodução aos Cálculos de Processos QuímicosVictor DiasBelum ada peringkat

- 02-03 - Exercícios de Fixação (Reciclo e Multiunidades)Dokumen4 halaman02-03 - Exercícios de Fixação (Reciclo e Multiunidades)Leandro PloencioBelum ada peringkat

- Exercicios Aplicação 2023Dokumen7 halamanExercicios Aplicação 2023Jorge GarciaBelum ada peringkat

- Lista Op3Dokumen5 halamanLista Op3Luis Gustavo Bueno0% (1)

- Balanço de massa em processos de separaçãoDokumen5 halamanBalanço de massa em processos de separaçãoLucas PereiraBelum ada peringkat

- Capitulo 8 - AbsorcaoDokumen12 halamanCapitulo 8 - AbsorcaoBruno Henrique HoinschyBelum ada peringkat

- Reatores contínuos isotérmicos CSTR e PFRDokumen13 halamanReatores contínuos isotérmicos CSTR e PFRMarcelo Andrade SantiagoBelum ada peringkat

- lista 3 Extra Balanço de Massa Unidades Simples_completaDokumen8 halamanlista 3 Extra Balanço de Massa Unidades Simples_completaGelso LimaBelum ada peringkat

- Lista Exercícios - Introdução Aos Processos QuímicosDokumen5 halamanLista Exercícios - Introdução Aos Processos QuímicosWandersonWalberBelum ada peringkat

- Balanço de massa em processos físicosDokumen19 halamanBalanço de massa em processos físicosJoyce SouzaBelum ada peringkat

- Lista de Exercícios Refinação de PetróleosDokumen9 halamanLista de Exercícios Refinação de PetróleosBambi MiúdoBelum ada peringkat

- CiclosTermicosAVaporDokumen8 halamanCiclosTermicosAVaporamauryfsaBelum ada peringkat

- Balanço de Energia - Lista de Exercícios 4Dokumen3 halamanBalanço de Energia - Lista de Exercícios 4marianafcosta0901Belum ada peringkat

- Apostila-Balanço de Massa2Dokumen13 halamanApostila-Balanço de Massa2jakuscrib100% (1)

- Lista de Exercicio Calculo - Kla2014Dokumen2 halamanLista de Exercicio Calculo - Kla2014Iara PinheiroBelum ada peringkat

- Exercícios para o Trabalho Balanço de Massa e EnergiaDokumen11 halamanExercícios para o Trabalho Balanço de Massa e Energiabemserto100% (1)

- AULA - Balanço de Massa - Reciclo e PurgaDokumen19 halamanAULA - Balanço de Massa - Reciclo e PurgaLaura Almeida100% (1)

- Balanços de massa em processos químicosDokumen23 halamanBalanços de massa em processos químicosBeatrizBelum ada peringkat

- Lista de Exercício Termo PPGEQDokumen12 halamanLista de Exercício Termo PPGEQRafael HolandaBelum ada peringkat

- Balanço de massa e reações químicasDokumen3 halamanBalanço de massa e reações químicasRoberta PamellaBelum ada peringkat

- Exercícios AbsorçãoDokumen5 halamanExercícios AbsorçãoJoão Gabriel SoaresBelum ada peringkat

- Lista PQI BMDokumen3 halamanLista PQI BMAndreza MarquesBelum ada peringkat

- Operações unitárias 2 – 3a lista de exercícios de destilação e separação de fluidosDokumen11 halamanOperações unitárias 2 – 3a lista de exercícios de destilação e separação de fluidosBruno SantosBelum ada peringkat

- Otimização de processo químico para produção de produto B a partir da matéria-prima ADokumen4 halamanOtimização de processo químico para produção de produto B a partir da matéria-prima APedro Luiz Fuzaro FilhoBelum ada peringkat

- ENADE Introdução Eng Química LISTA 1Dokumen10 halamanENADE Introdução Eng Química LISTA 1Francisco de Assis Bertini MoraesBelum ada peringkat

- Aula 3-Conservação Da Massa em Múltiplas UnidadesDokumen17 halamanAula 3-Conservação Da Massa em Múltiplas UnidadesEvaldo MarquesBelum ada peringkat

- Balanço de Massa e Energia em Processos QuímicosDokumen3 halamanBalanço de Massa e Energia em Processos QuímicosAdilson J. de Assis100% (1)

- Balanço de massa em processos industriaisDokumen3 halamanBalanço de massa em processos industriaisPaulo HenriqueBelum ada peringkat

- Balanço de Massa Com Reações e Com Reciclo e PurgaDokumen13 halamanBalanço de Massa Com Reações e Com Reciclo e PurgaDemétrio CavalcanteBelum ada peringkat

- Lista de Exercícios - Balanço Material - BMEDokumen3 halamanLista de Exercícios - Balanço Material - BMEVinícius RibeiroBelum ada peringkat

- 1a. Lista de ExercíciosDokumen5 halaman1a. Lista de ExercíciosPedro RobertoBelum ada peringkat

- EQ902 - Destilação ContinuaDokumen31 halamanEQ902 - Destilação ContinuaHeloisa OliveiraBelum ada peringkat

- (LISTA) Lista de Exercícios - BM PermanenteDokumen4 halaman(LISTA) Lista de Exercícios - BM PermanenteRenan MacielBelum ada peringkat

- Análise da transferência de calor em destilação etanol-águaDokumen15 halamanAnálise da transferência de calor em destilação etanol-águaMarianaBelum ada peringkat

- Introdução À Engenharia QuímicaDokumen4 halamanIntrodução À Engenharia QuímicaPedro MoraisBelum ada peringkat

- Lista 03 - McCabe-ThieleDokumen6 halamanLista 03 - McCabe-ThieleGenilson E Neliane SilvaBelum ada peringkat

- Aula 11 - Exercícios - Métdo McCabe ThieleDokumen50 halamanAula 11 - Exercícios - Métdo McCabe ThieleGabrielly LaylaBelum ada peringkat

- Princípios de Bioquímica de Lehninger - 6 Edição - Michael M. CoxDokumen2 halamanPrincípios de Bioquímica de Lehninger - 6 Edição - Michael M. CoxRenan AguiarBelum ada peringkat

- Tratamento de Lodos de Estações de Tratamento de ÁguaDari EverandTratamento de Lodos de Estações de Tratamento de ÁguaBelum ada peringkat

- Biodiesel de Óleo de Babaçu por Destilação ReativaDari EverandBiodiesel de Óleo de Babaçu por Destilação ReativaBelum ada peringkat

- Secagem de grãos em leito fluidizado: análise por meio da primeira e segunda leis da termodinâmicaDari EverandSecagem de grãos em leito fluidizado: análise por meio da primeira e segunda leis da termodinâmicaBelum ada peringkat

- Processos Industriais: Unidade de Extração SupercríticaDari EverandProcessos Industriais: Unidade de Extração SupercríticaPenilaian: 3.5 dari 5 bintang3.5/5 (3)

- Aula - Termodinâmica PDFDokumen103 halamanAula - Termodinâmica PDFNayara Aires0% (1)

- Aula 1Dokumen6 halamanAula 1Nayara AiresBelum ada peringkat

- Instrument A Ç ÃoDokumen7 halamanInstrument A Ç ÃoNayara AiresBelum ada peringkat

- Aula 2 Balanço de Massa - Unidades 2013 - 2Dokumen28 halamanAula 2 Balanço de Massa - Unidades 2013 - 2Nayara AiresBelum ada peringkat

- Universidade Do Estado Do AmazonasDokumen8 halamanUniversidade Do Estado Do AmazonasNayara AiresBelum ada peringkat

- Resposta Lista 1 Balanço de Massa e Energi A2013 - 2Dokumen1 halamanResposta Lista 1 Balanço de Massa e Energi A2013 - 2Nayara AiresBelum ada peringkat

- Lab de Fisica Calor EspecificoDokumen11 halamanLab de Fisica Calor EspecificoNayara AiresBelum ada peringkat

- Apresentação 1Dokumen15 halamanApresentação 1Nayara AiresBelum ada peringkat

- Universidade Do Estado Do AmazonasDokumen18 halamanUniversidade Do Estado Do AmazonasNayara AiresBelum ada peringkat

- Exp. Nº1 Química Anal. Exp.Dokumen20 halamanExp. Nº1 Química Anal. Exp.Nayara AiresBelum ada peringkat

- Lab de Fisica Calor EspecificoDokumen11 halamanLab de Fisica Calor EspecificoNayara AiresBelum ada peringkat

- Lab de FisicaDokumen10 halamanLab de FisicaNayara AiresBelum ada peringkat

- Aula 1introdução À Engenharia Bioquímica.Dokumen70 halamanAula 1introdução À Engenharia Bioquímica.Nayara AiresBelum ada peringkat

- História da Música na Congregação Cristã no BrasilDokumen102 halamanHistória da Música na Congregação Cristã no Brasillinomarrocheli100% (1)

- Algebra de BooleDokumen8 halamanAlgebra de BoolefymoreiraBelum ada peringkat

- Redes Sintese Cassio MartinhoDokumen16 halamanRedes Sintese Cassio MartinhornpiBelum ada peringkat

- Numeracia e Educação InfantilDokumen2 halamanNumeracia e Educação InfantilJuliana MoreiraBelum ada peringkat

- Setembro Amarelo Suicidio Manual para A PrevençãoDokumen18 halamanSetembro Amarelo Suicidio Manual para A PrevençãoCPSST100% (1)

- Verificação de pilares metálicosDokumen147 halamanVerificação de pilares metálicosVictorSoutoSimãoBelum ada peringkat

- Cromo insulina exercícioDokumen5 halamanCromo insulina exercícioAdriane de Andrade100% (1)

- Bomba DP100 teste ISODokumen2 halamanBomba DP100 teste ISOIsmael De Jesus AndradeBelum ada peringkat

- Abrava Fevereiro 2021Dokumen44 halamanAbrava Fevereiro 2021Ricardo MeyerBelum ada peringkat

- CTBConsulta Contribuicoes Aberto V20210701215307Dokumen1 halamanCTBConsulta Contribuicoes Aberto V20210701215307Juliano CabralBelum ada peringkat

- Metodos Investigacao CientificaDokumen10 halamanMetodos Investigacao CientificaAididi Joao100% (1)

- UntitledDokumen58 halamanUntitledTrazalimo CossaBelum ada peringkat

- Introdução A Terapia Cognitivo ComportamentalDokumen38 halamanIntrodução A Terapia Cognitivo ComportamentalIana FernandesBelum ada peringkat

- Receitas e Sabores Dos Territorios RuraisDokumen270 halamanReceitas e Sabores Dos Territorios RuraisJosivaldo andradeBelum ada peringkat

- Aula 2 Modelos Contemporâneos de Gestão 2023 2 ModeloDokumen53 halamanAula 2 Modelos Contemporâneos de Gestão 2023 2 Modelogomesdebora771Belum ada peringkat

- Ficha Tecnica SoulDokumen3 halamanFicha Tecnica SoulCarol Pereira SilvaBelum ada peringkat

- Avaliacao Final CDCDokumen19 halamanAvaliacao Final CDCjomarmnBelum ada peringkat

- CircuferênciaDokumen7 halamanCircuferênciaAmparo AlmeidaBelum ada peringkat

- Ensino Fundamental - Matemática e GeometriaDokumen6 halamanEnsino Fundamental - Matemática e GeometriaAndressaFragosoBelum ada peringkat

- Tutorial Convite CasamentoDokumen12 halamanTutorial Convite CasamentofabitomBelum ada peringkat

- Legumes na pressão e receitas levesDokumen19 halamanLegumes na pressão e receitas levesLuana Guedes de OliveiraBelum ada peringkat

- Entendendo o cenário planetário: 63 bilhões de habitantes entre nósDokumen34 halamanEntendendo o cenário planetário: 63 bilhões de habitantes entre nósIngrid SchemerBelum ada peringkat

- Jogo Da Sedução - Desafios Íntimos para CasaisDokumen2 halamanJogo Da Sedução - Desafios Íntimos para Casaisbispo.studiomapBelum ada peringkat

- Mapeamento de competências para gestão de capacitaçãoDokumen3 halamanMapeamento de competências para gestão de capacitaçãoANILTON SANTOS DE FARIAS JUNIORBelum ada peringkat

- Visão 2030 - Nivalde J. de Castro PDFDokumen441 halamanVisão 2030 - Nivalde J. de Castro PDFVictor MoraesBelum ada peringkat

- Guia Prático de Bolso Dos EsteróidesDokumen85 halamanGuia Prático de Bolso Dos EsteróidesZhen BaptistaBelum ada peringkat

- 04 - Tabela PeriódicaDokumen13 halaman04 - Tabela PeriódicaCamila LopesBelum ada peringkat

- Exercícios de Cálculo de MedicaçãoDokumen2 halamanExercícios de Cálculo de MedicaçãoPaulo Emilio33% (3)

- Anatomia do Sistema MuscularDokumen28 halamanAnatomia do Sistema MuscularÉrica Martinez0% (1)

- Tipos de emendas para lixasDokumen2 halamanTipos de emendas para lixasOrlando SobrinhoBelum ada peringkat