Tesis Asfalto Con Caucho

Diunggah oleh

C.m. WilDeskripsi Asli:

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Tesis Asfalto Con Caucho

Diunggah oleh

C.m. WilHak Cipta:

Format Tersedia

UNIVERSIDAD SIMN BOLIVAR

DECANATO DE ESTUDIOS PROFESIONALES

COORDINACIN DE INGENIERA DE MATERIALES

CARACTERIZACIN DE ASFALTO MODIFICADO CON CAUCHO MOLIDO

PROVENIENTE DE NEUMTICOS USADOS.

Realizado por:

Vanessa A. Fernandes A.

Informe Final de Cursos en Cooperacin

Presentado ante la ilustre Universidad Simn Bolvar como requisito parcial para optar al ttulo

de Ingeniero de Materiales

Opcin Polmeros

Sartenejas, Marzo del 2008

UNIVERSIDAD SIMN BOLIVAR

DECANATO DE ESTUDIOS PROFESIONALES

COORDINACIN DE INGENIERA DE MATERIALES

CARACTERIZACIN DE ASFALTO MODIFICADO CON CAUCHO MOLIDO

PROVENIENTE DE NEUMTICOS USADOS.

Realizado por:

Vanessa A. Fernandes A

Bajo la tutora de:

Prof. Marianella Hernndez

Ingeniero Pablo Joskowicz

Aprobado por:

Prof. Miren Ichazo

Sartenejas, Marzo del 2008

ii

CARACTERIZACIN DE ASFALTO MODIFICADO CON CAUCHO MOLIDO

PROVENIENTE DE NEUMTICOS USADOS.

Realizado Por:

Vanessa A. Fernandes A.

RESUMEN

El deterioro de las vas pavimentadas en Venezuela, as como tambin el aumento de la

poblacin, ha motivado la bsqueda de alternativas que permitan la circulacin segura de los

pasajeros y el incremento en el tiempo de servicio del asfaltado. Para esto, se han usado asfaltos

modificados que logran propiedades no obtenidas con las tcnicas de refinacin convencionales.

Una de las formas de modificacin consiste en la incorporacin de polmeros, como los cauchos

provenientes de neumticos en desuso, reduciendo tambin el impacto ambiental generado por

los desechos en todo el pas. En este proyecto se estudi las variaciones fisicoqumicas y

reolgicas de mezclas del asfalto proveniente de crudo Boscn, con caucho molido (CRM) de

neumticos de camiones tipo 350. Se analizaron dos de las marcas ms comerciales,

incorporando diferentes porcentajes de adicin (5y 10% p/p) y con tamaos de partculas entre

212-425 y 425-600 m. Tambin se analiz el cambio en las propiedades al utilizar dos tiempos

de mezclado del asfalto con el caucho (45 y 180 min).

Los resultados muestran que las dos marcas modifican las propiedades del asfalto de

manera similar. Con un tiempo de mezclado de 45 min se logr aumentar la recuperacin

elstica hasta 47% y se increment la viscosidad rotacional 2,5 veces con 5% y 11,7 veces con

10% de CRM, haciendo esta ltima muy poco manejable. Usando la mezcla de 5%, se encontr

que al aumentar el tiempo de mezclado, la capacidad de interaccin entre los componentes de la

muestra incrementa. Adems, se obtuvo una disminucin del 30% en la penetracin, un aumento

de 12% del punto de ablandamiento y una menor prdida de compuestos por emisin en relacin

al asfalto original. En trminos generales, la incorporacin de CRM aumenta el grado de

PG 70-22 a PG 76-22 con tan solo 5% p/p de CRM, permitiendo una mayor resistencia a la

deformacin permanente, creando un asfalto ms atractivo para la pavimentacin.

iii

AGRADECIMIENTOS

A mi pap que me cuida en cada paso que doy y est a mi lado en cada momento de mi

vida. A mi familia por estar conmigo siempre y apoyarme en todas las decisiones que he tomado

en mi vida. A Arqumedes gracias por soportarme y quererme.

A mis tutores Marianella Hernndez y Pablo Joskowicz por apoyarme y ayudarme durante

toda mi pasanta, gracias por la dedicacin para lograr el xito de este proyecto. A Lourdes Arias,

Carlos, Ingrid y Jos Manuel, gracias por el aprendizaje y la ayuda que recib de ellos.

iv

INDICE GENERAL.

I. INTRODUCCON .. 1

II. MARCO TERICO

II.1 Asfalto ..3

II.1.1 Composicin del asfalto . 4

II.1.1.1 Qumica . 4

II.1.1.2 Fsica . 5

II.1.2 Proceso de fabricacin 5

II.1.2.1 Refinacin del petrleo 6

II.1.2.2 Refinacin del asfalto ... 6

II.1.3 Caractersticas del asfalto .. 7

II.1.4 Ensayos de caracterizacin . 8

II.1.4.1 Ensayo de Penetracin . 8

II.1.4.2 Ensayo de Viscosidad 8

II.1.4.3 Ensayo de Ablandamiento 9

II.1.4.4 Ensayo de la resistencia a la deformacin

remanente a altas temperaturas ... 9

II.1.4.5 Ensayo de Viscosidad rotacional .. 10

II.1.4.6 Ensayo de Resistencia a la Fatiga . 10

II.1.4.7 Ensayo de agrietamiento a bajas temperaturas 11

II.2 Elastmeros .. 12

II.2.1 Caracterizacin del caucho .. 12

II.2.1.1 Espectroscopia infrarroja . 12

v

II.2.1.2. Cromatografa de gases ...13

II.2.2 Neumticos ......13

II.2.2.1 Partes y composicin del neumtico ......15

II.2.2.2 Principales cauchos usados en las llantas 18

II.2.2.3 Tipos de llantas .. 20

II.2.2.4 Confeccin de un neumtico . 23

II.3 Modificacin del asfalto con caucho ... 24

III. OBJETIVOS 33

IV. METODOLOGA EXPERIMENTAL

IV.1 Materiales empleados en la mezcla .. 34

IV.1.1 Proceso de molienda y tamizado del caucho ... 34

IV.1.2 Preparacin de las mezclas ... 35

IV.2 Caracterizacin del caucho proveniente de los neumticos ... 36

IV.2.1 Identificacin de elastmeros por espectroscopia infrarroja 36

IV.2.2 Anlisis cualitativo por fluorescencia de Rayos X .. 36

IV.2.3 Determinacin de Azufre por induccin de aleaciones,

catalizadores y muestras geolgicas . 37

IV.2.4 Determinacin de la dureza superficial 37

IV.3 Caracterizacin del asfalto modificado con caucho molido .. 37

IV.3.1 Mtodos de evaluacin fisicoqumicas .. 38

IV.3.1.1 Punto de ablandamiento 38

IV.3.1.2 Penetracin . 38

vi

IV.3.1.3 Recuperacin elstica 39

IV.3.2 Mtodos de evaluacin reolgica .. 39

IV.3.2.1 Viscosidad Rotacional 39

IV.3.2.2 Ensayo de Horno de pelcula delgada rotativa (RTFOT) .. 40

IV.3.2.3 Envejecimiento del asfalto a cmara a presin (PAV) ... 41

IV.3.2.4 Determinacin de la resistencia a la flexin a bajas

temperaturas en el remetro de flexin . 42

IV.3.2.5 Determinacin de propiedades reolgicas del asfalto

modificado en el remetro de corte dinmico 42

IV.3.2.5.1 Resistencia a la deformacin permanente a altas ... 43

temperaturas

IV.3.2.5.2 Resistencia a la fatiga ..... 43

IV.3.2.6 Ensayo de punto de inflamacin (Flash Point) 43

IV.3.3 Estabilidad del asfalto modificado con caucho molido .. 44

V. RESULTADOS Y DISCUSIN

V.1 Caracterizacin de los neumticos ... 45

V.2 Molienda y tamizado del caucho 51

V.3 Mezclas de asfalto modificado con caucho molido .. 53

V.3.1 Seleccin de las condiciones de mezclado .. 53

V.3.2 Determinacin de las propiedades finales de la mezcla .. 55

VI. CONCLUSIONES 66

VII. RECOMENDACIONES 67

VIII. REFERENCIAS BIBLIOGRAFICAS ..68

IX. APNDICE ...74

vii

INDICE DE TABLAS

Tabla II.2.2.1.1 Formulaciones tpicas de una cubierta sin cmara.

Partes por cien de la formulacin (ppc) 16

Tabla II.2.2.1.2 Formulaciones tpicas de bandas de rodamiento de

neumticos de camin y pasajeros. Formulacin expresada en partes

por cien (ppc) .... 17

Tabla II.2.2.1.3 Formulaciones tpicas de las paredes laterales de

neumticos tipo radial y convencional. Formulacin expresada en

partes por cien (ppc) . 17

Tabla II.2.2.3.1 Tabla comparativa entre los neumticos radiales y convencionales .. 22

Tabla II.3.1 Componentes de un neumtico segn tipo de vehculo ... 30

Tabla IV.1.2.1 Descripcin de las mezclas de asfalto modificado con caucho

molido. Tamao de la partcula (Tp). Tiempo de mezclado (tm). Porcentaje

de aditivacin (%p/p) 35

Tabla V.1.1 Bandas caractersticas del caucho natural (NR). Grupo Funcional

y Longitud de onda () 45

Tabla V.1.2 Porcentaje de azufre encontrado en los cauchos Firestone y

Goodyear ... 49

Tabla V.1.3 Elementos detectados en los neumticos por medio de

Fluorescencia de rayos x ... 50

Tabla V.1.4 Resultados de ensayo de dureza realizado a los neumticos

Firestone y Goodyear 51

viii

Tabla V.3.1 Valores de la temperatura mxima de uso (Grado PG) y del

ngulo de fase () de las mezclas de asfalto modificado y original.

Neumtico Firestone (F) y Goodyear (G) . 56

Tabla V.3.2 Propiedades Fisicoqumicas y reolgicas de las muestras de asfalto

modificado con CRM para la determinacin del Grado PG por SHRP ... 63

Tabla V.3.3 ngulo de fase de muestras de asfalto virgen y modificado.

ngulo de fase (). Antes de RTFO (RTFO

1

) y despus de RTFO (RTFO

2

) .. 64

Tabla V.3.4 Temperatura de ablandamiento de muestras de asfalto modificado

despus de ensayo de estabilidad .. 65

ix

INDICE DE FIGURAS

Figura I.1 Falla por agrietamiento . 1

Figura I.2 Carretera pavimentada con asfalto modificado ... 2

Figura II.1.2.1.1 Productos y temperaturas de destilacin del petrleo 6

Figura II.1.4.1.1 Ensayo de penetracin ... 8

Figura II.1.4.5.1 Ensayo para determinar la viscosidad rotacional . 10

Figura II.2.2.1 Evolucin del diseo de neumticos para automviles .. 14

Figura II.2.2.2 Especificaciones colocadas al costado de un neumtico 15

Figura II.2.2.1.1 Partes de un neumtico tipo radial ... 15

Figura II.2.2.2.1 Estructura del Caucho Natural NR .. 18

Figura II.2.2.2.2 Estructura general del Caucho Estireno-Butadieno SBR .... 19

Figura II.2.2.2.3 Estructuras posibles del Caucho Butadieno BR ... 19

Figura II.2.2.2.4 Estructura del Caucho Butlico IIR . 20

Figura II.2.2.3.1 Representacin del sentido de las capas en un neumtico

Convencional 21

Figura II.2.2.3.2 Representacin del sentido de las capas en un neumtico radial . 21

Figura II.2.2.4.1 Esquema del proceso de confeccin de una llanta ... 23

Figura II.3.1 Esquema de la incorporacin de caucho molido en lechadas

asflticas para pavimentacin ... 24

Figura II.3.2 Representacin de los tamaos de partculas de caucho

producido por molienda. (a) Grnulos mayores a 10mm. (b) CRM granulado.

(c) Caucho Molido y (d) Microgranulado. 25

Figura II.3.3 Aspecto de pavimento empleando asfalto modificado con caucho ... 29

x

Figura II.3.4 Cortante o Shredder para el corte inicial del neumtico . 30

Figura II.3.5 Esquema de los pasos de molienda de un neumtico usado .. 31

Figura II.3.6 Diseo de una empresa trituradora de neumticos usados . 31

Figura IV.1.1.1 Tamizador Marca Gilson empleado para el tamizado

del caucho molido . 35

Figura IV.2.4.1 Durmetro de mano marca Shore Instrumente & MFG 37

Figura IV.3.1.1.1 Equipo automtico de ensayo de punto de ablandamiento

marca Herzog 38

Figura IV.3.1.2.1 Penetrmetro marca Herzog-Lauda modelo 7301-000-00 . 39

Figura IV.3.2.1.1 Viscosmetro rotacional Brookfield modelo DV-II 40

Figura IV.3.2.2.1 Horno de pelcula delgada rotativa marca James Cox

modelo CS-325 . 40

Figura IV.3.2.3.1 Horno presurizado PAV marca Prentex modelo 9300 41

Figura IV.3.2.3.2 Horno de vaco marca Prentex modelo 9900 .. 41

Figura IV.3.2.4.1 Remetro de flexin marca Cannon modelo TE-BBR ... 42

Figura IV.3.2.5.1 Remetro de corte dinmico DSR marca TA Instrument

AR2000 . 42

Figura IV.3.2.6.1 Equipo de determinacin del punto de inflamacin.

Tenaka ACO-5 ...... 43

Figura V.2.1 Corte transversal de los neumticos empleados para la

molienda. Firestone (a) y Goodyear (b) .... 51

Figura V.2.1 Granulometra encontrada despus del tamizado para el

neumtico Goodyear . 53

xi

INDICE DE GRFICAS

Grfica II.1.3.1 Comportamiento viscoelstico del asfalto frente a una carga .. 7

Grfica II.1.4.7.1 Patrn de carga y deflexin de la probeta en un ensayo de

agrietamiento a bajas temperaturas 11

Grfica V.1.1 Espectros infrarrojos del caucho Firestone (a) y Caucho

Natural NR (b) .. 46

Grfica V.1.2 Espectros infrarrojos del caucho Firestone (a) y el caucho

estireno-butadieno SBR (b) .. 47

Grfica V.1.3 Espectros infrarrojos del caucho Firestone (a) y el caucho

butadieno BR (b) .. 48

Grfica V.1.4 Espectro infrarrojo del caucho Goodyear . 48

Grfica V.2.1 Distribucin del tamao de partcula de neumticos

molidos con esmeril ...... 52

Grfica V.3.1 Porcentaje de deformacin durante el tiempo de ensayo

para muestras de asfalto modificado con caucho 54

Grfica V.3.2 Representacin de la deformacin en muestras de asfalto

modificado con caucho molido 55

Grfica V.3.3 Representacin de la recuperacin elstica en muestras

de asfalto modificado con CRM ... 57

Grfica V.3.4 Viscosidad rotacional de las muestras de asfalto modificado

con CRM .. 58

Grfica V.3.5. Porcentaje de deformacin con el tiempo de ensayo del

creep para muestras con un tiempo mezclado de 45 min y 180 min 59

xii

Grfica V.3.6 Comparacin de la viscosidad rotacional de mezclas

con 5% p/p de CRM a diferentes tiempos de mezclado .. 60

Grfica V.3.7 Comparacin del porcentaje de recuperacin elstica

de mezclas con 5% p/p de CRM a diferentes tiempos de mezclado ....... 61

Grfica V.3.8 Penetracin de asfalto original y modificado con 5% p/p

de CRM a 180 min de mezclado ... 61

Grfica V.3.9 Porcentaje de recuperacin elstica de muestras

antes y despus de pasado en el horno de pelcula rotatoria RTFO 64

xiii

SIMBOLOS Y ABREVIATURAS

CRM: Crumb Rubber Modifier, Caucho molido modificador

NR: Caucho Natural

SBR: Caucho Poli estireno-butadieno

BR: Caucho Poli butadieno

IR: Caucho Poli-isopreno

IIR: Caucho Butlico

: ngulo de Fase

G*: Mdulo Complejo de corte

PG: Grado de desempeo del asfalto (Performance Grade)

SHPR: Programa de investigacin estratgico de carreteras (Strategic Highway Research

Program)

SUPERPAVE: Sistema de especificacin de asfaltos de pavimentos (Superior Preforming

Asphalt Pavement)

RTFOT: Ensayo en horno rotativo de pelcula delgada (Rolling Thin-Film Oven Test)

PAV: Equipo de horno presurizado (Pressurized Aging Vessel)

DSR: Remetro de corte dinmico (Dynamic Shear Rheometer)

1

I. INTRODUCCON

El aumento de la poblacin y el desarrollo de las ciudades han producido un aumento en

la demanda de vas de comunicacin que permitan un desplazamiento efectivo, impulsando el

desarrollo social y la competitividad econmica entre ciudades. Por este motivo, se han buscado

infraestructuras que permitan la circulacin segura de los pasajeros. Los estudios se han basado

principalmente en encontrar un sistema efectivo y econmico que permita obtener mejores

resultados en las propiedades del asfalto usado en la pavimentacin.

El proceso de pavimentacin de una carretera consiste en la combinacin de asfalto con

agregados como la arena, grava, piedra, escoria y polvo de roca. El proceso de mezclado se lleva

a cabo luego del calentamiento del asfalto en plantas a temperaturas no mayores a 163C, para

evitar daos en el asfalto. De esta manera, se consigue una sustancia lo suficientemente fluida

para lograr la adhesin de los agregados. El resultado de esta combinacin se conoce como

mezcla asfltica en caliente. Posterior al mezclado, se realiza el transporte a la zona de

pavimentacin, en donde es vertida y compactada a una temperatura entre 163 y 85C, usando la

mayor temperatura a la cual la mezcla puede resistir el rodillo sin desplazarse horizontalmente

(1). Debido a que el pavimento se encuentra expuesto a una serie de esfuerzos mecnicos durante

su uso, ste va perdiendo progresivamente sus propiedades, debido a procesos comunes como

falla por fatiga, deformaciones y agrietamiento trmico como el mostrado en la Figura I.1. Por

este motivo se ha estudiado la combinacin de estos materiales con otros aditivos que permitan

una mayor permanencia de las propiedades.

Figura I.1 Falla por agrietamiento

2

Una de las modificaciones que se ha empleado es el uso de cauchos provenientes de

llantas usadas, logrando un aumento en el tiempo de vida til del pavimento y con un costo no

muy elevado en comparacin con otros mtodos de modificacin. El comienzo de este proceso

se inici en 1940 en Estados Unidos, cuando Rubber Reclaiming Company empez a

comercializar un producto llamado Ramflex

TM

que consista en partculas de caucho reciclado

mezclado con asfalto de pavimento. Posteriormente, en 1960, Charles McDonalds desarroll un

proceso con mejores propiedades al combinar asfalto ligante con el llamado asfalto molido

modificador (CRM) y lograr un producto con el nombre de Overflex

TM

(2). A partir de este

descubrimiento, muchos estudios se han realizado para aplicar este material de desecho en la

industria del asfalto. En la Figura I.2 se representa la cantidad de caucho usado en una zona de

carretera.

Figura I.2 Carretera pavimentada con asfalto modificado.

Esta nueva combinacin de materiales tambin beneficia al problema de contaminacin

por desechos; ya que con el rpido desarrollo de la industria automovilstica, los desechos de

llantas usadas superan hoy los 120 millones de neumticos tan solo en Estados Unidos y 25

millones en Mxico, en donde aproximadamente el 45% se deposita en vertederos, 15% se

deposita despus de ser triturado y el resto no se tiene control absoluto de su destino. Para

eliminar estos residuos se usa con frecuencia la quema directa que provoca graves problemas

medioambientales, ya que produce emisiones de gases que son nocivos para el entorno. Por este

motivo, se ha venido estudiando este proceso desde hace algunos aos en Alemania, Portugal,

Estados Unidos, China, entre otros. As pues, el objetivo de este trabajo est enfocado en el

estudio de las posibilidades de emplear los neumticos usados para el mejoramiento de las

propiedades del pavimento y la reduccin de desechos contaminantes en Venezuela.

3

II. MARCO TERICO

El pavimento se encuentra constituido principalmente de agregados (piedras) con un

porcentaje reducido de asfalto que permite la adhesin de los mismos. Por este motivo es

necesario entender los componentes que lo conforman.

II. 1 Asfalto

La norma internacional American Society for Testing and Materials ASTM define el

asfalto como un material cementante de coloracin marrn a negra, de consistencia slida o

semislida, cuya constitucin principal son bitmenes que existen en forma natural o se obtienen

por procesamiento de petrleo (3).

Desde pocas muy antiguas el asfalto ha sido empleado como combustible, material de

construccin y medicina, entre otros. La palabra Asfalto, deriva del acadio, lengua hablada en

Asira, en las orillas del Tigris superior, entre los aos 1400 y 600 A.C. De aqu la palabra

"Sphalto" que significa "lo que hace caer". Los antiguos egipcios lo usaron como material

impermeabilizante, as como tambin para otras aplicaciones como el relleno del cuerpo en

trabajos de momificacin usando el betn, prctica que se extiende aproximadamente hasta el ao

300 A.C. (4). El betn natural fue descubierto por Cristbal Coln a mediados del siglo XVI, en

la Isla de Trinidad. Posteriormente, Sir Walter Raleigh tom posesin del Lago de Betn para la

Corona Britnica. Fue despus de 1870 que se comenz el uso del asfalto natural en Estados

Unidos para la formacin de carreteras. La aparicin de Venezuela en este campo fue a finales

del siglo XIX, despus de descubiertas las grandes reservas de crudo en el pas. Ya en 1873 el

Gobierno le otorga a H. R. Hamilton y a J. A. Philips la concesin para explotar el gran Lago de

Asfalto Natural de Guanoco, ubicado en el Estado Sucre (4). A partir de aqu, comenz la

explotacin del asfalto en Venezuela, siendo hoy en da un gran exportador de esta materia prima.

4

II.1.1 Composicin del asfalto

II.1.1.1 Qumica

El asfalto est compuesto por una combinacin de hidrocarburos, lo que le da sus

propiedades y comportamiento caracterstico. Los componentes principales son el carbono y el

hidrgeno, teniendo en menor medida azufre y pequeas trazas de oxgeno, nitrgeno y metales

como el vanadio y el nquel (1)(5). Si el asfalto se coloca en un solvente no polar como el

pentano, hexano o heptano, es posible dividir este elemento en dos grandes mezclas complejas.

La fraccin insoluble son los asfaltenos y estos le dan al asfalto su color y dureza (similar a un

polvo grueso de grafito). Por otro lado est el grupo soluble denominado maltenos; estos son

lquidos viscosos compuestos de resinas, parafinas y aromticos que le dan las cualidades

adhesivas (pegajosidad) y de aceites que sirven como medio de transporte de estos elementos. De

aqu, la clasificacin cromatogrfica llamada SARA (saturados, aromticos, resinas y asfaltenos)

(1).

La proporcin de asfaltenos y maltenos puede variar dentro de la composicin y

actualmente no se tiene ninguna prueba de la estructura que toman estos elementos en el asfalto,

debido principalmente a que la composicin qumica y su comportamiento final es todava

incierto. Sin embargo, se tienen dos consideraciones principales. Uno de los modelos fue descrito

por primera vez por Nellensteyn en 1924 y mejorado posteriormente por Pfeirffer en 1940. Ellos

explican que el asfalto es una mezcla coloidal compuesta por dos fases miscelares; una primera

fase dispersa en donde se encuentran los asfaltenos y otra fase continua donde estn los maltenos.

Toda esta descripcin se bas en el hecho de que el asfalto presenta exudacin de aceites y se

comporta como un fluido no-newtoniano (6). Dentro de este sistema, los maltenos tienen la

funcin de homogeneizar el sistema mientras que los asfaltenos le van quitando la propiedad no-

newtoniana a medida que aumenta su proporcin.

El segundo modelo plantea que el asfalto est constituido por una sola fase que se basa en

una mezcla de gran cantidad de molculas polares y no polares que forman agrupaciones y redes

dispersas por el asfalto. Estas uniones son enlaces dbiles como fuerzas de Van Der Waals y

puentes de hidrgeno. Las propiedades elsticas las da la parte polar del sistema que forman una

red y la no polar da las caractersticas viscosas al asfalto (7).

5

II.1.1.2 Fsica

La razn por la que el asfalto sea el principal material de uso en la construccin de

carreteras es su gran versatilidad, siendo las caractersticas de mayor importancia las descritas a

continuacin.

Durabilidad: Esta propiedad se determina ya en el uso final del asfalto, indica qu tanto

puede mantener un asfalto las propiedades originales (1).

Adhesin y Cohesin: Es la capacidad que tiene el asfalto de cumplir su funcin de unin

de los agregados en la mezcla de pavimentacin. Al usar el asfalto en carreteras, es de gran

importancia que se produzca una cohesin efectiva de los agregados y lograr que stos se

mantengan firmes sin cambiar de posicin.

Susceptibilidad a la temperatura: En general todos los asfaltos presentan un gran cambio en

su viscosidad con el cambio de temperatura, es decir, volverse ms fluidos o blandos con el

aumento de la temperatura. Esta sensibilidad vara entre asfaltos de diferente origen, an si

tienen el mismo grado de consistencia (8).

Endurecimiento y envejecimiento: El asfalto sufre un proceso muy importante llamado

oxidacin que produce un endurecimiento en el mismo a medida que es expuesto al aire.

No todos los asfaltos sufren el mismo grado de endurecimiento con el tiempo, depende de

la composicin que cada tipo de asfalto.

II.1.2 Proceso de fabricacin

Existen dos principales procesos para la obtencin del asfalto, descritos a continuacin.

II.1.2.1 Refinacin del petrleo

Para generar el asfalto es necesario destilar el crudo de petrleo. Como lo indica la Figura

II.1.2.1.1, a medida que se va agregando calor al crudo, diferentes fracciones son separadas.

6

Inicialmente se produce la destilacin simple donde los componentes livianos son separados

hasta llegar a una temperatura de 350C. Posteriormente se genera un vaco para lograr aumentar

ms la temperatura del sistema y lograr que las sustancias ms pesadas puedan ser separadas. En

este proceso se puede lograr una temperatura de hasta 480C. Este proceso de separacin se

puede observar en la Figura II.1.2.1.1, donde se tiene la escala de separacin de los elementos.

Figura II.1.2.1.1 Productos y temperaturas de destilacin del petrleo.

II.1.2.2 Refinacin del asfalto

Dependiendo del uso que se le de al asfalto se necesitan caractersticas determinadas, por

esto es posible mezclar varios tipos de crudos de petrleo para lograr ciertos requisitos finales. Al

lograr la mezcla, es posible combinar diferentes caractersticas de varios tipos de asfaltos.

Finalmente el proceso de obtencin final del asfalto se puede producir por medio de la destilacin

al vaco y la extraccin de solventes. Tambin es posible realizar la mezcla con el asfalto ya

producido para generar caractersticas intermedias. Posterior a la obtencin del asfalto virgen , es

posible realizar una serie de procesos que permiten producir varios tipos de asfaltos modificados,

dependiendo de las propiedades buscadas y el empleo final del mismo.

7

II.1.3 Caractersticas del asfalto

El asfalto tiene lo que es llamado un comportamiento viscoelstico. Presentando a bajas

temperaturas caractersticas de un material elstico y a altas temperaturas propiedades de un

material viscoso, tal y como representa la Figura II.1.3.1.

Grfica II.1.3.1 Comportamiento viscoelstico del asfalto frente a una carga.

Una de las caractersticas ms destacadas de estos ligantes asflticos es la capacidad de

cambio de su consistencia con la temperatura. Este efecto es un factor muy importante durante su

procesamiento y uso. Por este motivo, se usa una serie de factores para medir empricamente esta

propiedad. El ndice de penetracin es una; se basa en determinar a una temperatura dada, la

penetracin que tiene el asfalto. Otro factor determinante en el comportamiento del asfalto es el

tiempo, cuando el tiempo y la temperatura varan se puede obtener comportamientos del flujo

variables. Un ejemplo muy comn es el observar el mismo comportamiento del flujo de un

asfalto a 60C a una hora que a 25C en 10 horas (7).

Otra caracterstica importante del asfalto es la capacidad de reaccin con el oxgeno, para

producir la oxidacin en su estructura. Este proceso produce un endurecimiento del asfalto y le da

una mayor fragilidad. La oxidacin se produce de manera ms acelerada a altas temperaturas; es

por este motivo que durante el procesamiento, el material sufre un cambio llamado

endurecimiento por oxidacin.

8

II.1.4 Ensayos de caracterizacin

Para estudiar las propiedades del asfalto se realizan una serie de ensayos empricos en

donde se destacan: ensayo de penetracin, ensayo de viscosidad y ensayo del punto de

ablandamiento.

II.1.4.1 Ensayo de Penetracin

Indica una medida de consistencia del asfalto. Consiste en estabilizar la muestra a una

temperatura de 25C para posteriormente colocar una aguja en la superficie con una carga de 100

gramos y un tiempo de 5 segundos, como se muestra en la Figura II.1.4.1.1. La penetracin de la

aguja en la muestra indica si la consistencia en suave o dura. Esta tcnica est regulada bajo la

norma ASTM D5-05 (9).

Figura II.1.4.1.1 Ensayo de penetracin

II.1.4.2 Ensayo de Viscosidad

Para asfaltos, el ensayo ms usado es la medicin de la viscosidad absoluta. Se basa en la

medida del tiempo que tarda una muestra de asfalto en pasar por un tubo capilar a una

temperatura controlada (60C). Estas condiciones representan la temperatura ms alta que puede

experimentar el pavimento durante su tiempo de servicio (1). En esta tcnica se aplica vaco al

sistema para pasar la muestra por el capilar, esto debido a que el asfalto no puede fluir fcilmente.

El tiempo se registra y es convertido a poises. Toda esta tcnica est descrita en la norma ASTM

D2171-02 (10).

9

II.1.4.3 Ensayo de Ablandamiento

Para la medicin del punto de ablandamiento, se busca la temperatura a la cual una

muestra colocada en un anillo bajo la fuerza de un bola de acero, fluye hasta una distancia de 25

mm (11). Esta tcnica indica la tendencia del asfalto a fluir a elevadas temperaturas.

Actualmente, se est implementando un sistema de clasificacin diseado por el

programa de investigacin estratgico de carreteras SHRP (Strategic Highway Research

Program), en donde se realiza una serie de ensayos que permiten determinar las temperaturas

mximas y mnimas de uso del asfalto en el pavimento y lograr un mejor anlisis del

comportamiento que tendr el ligante durante su uso. Estos mtodos se crearon debido a la serie

de errores y desviaciones que pueden demostrarse con los ensayos tradicionales.

Este sistema de especificacin es conocido como SUPERPAVE (Superior Performing

Asphalt Pavement) y permite determinar las condiciones en donde las propiedades fsicas

permanecen constantes. Por ejemplo, un grado PG (Performance Grade) 52-40 indica que el

asfalto es capaz de garantizar un buen comportamiento con una temperatura mxima de 52 C en

un promedio de siete das sucesivos, y una temperatura mnima de diseo de 40C. El sistema

de clasificacin de divide en una serie de ensayos descritos a continuacin.

II.1.4.4 Ensayo de la resistencia a la deformacin permanente a altas temperaturas.

Debido a la caracterstica viscoelstica del asfalto, se usa un remetro de corte dinmico

(DSR) para estudiar la capacidad de deformacin de la muestra. Para esto, se somete el ligante

asfltico a tensiones de corte oscilatorio. El resultado de esta prueba arroja el mdulo complejo

de corte G* y el ngulo de fase del sistema (). Estos resultados indican la tendencia del material

hacia un comportamiento viscoso o elstico a una temperatura controlada. Se busca como

especificacin del asfalto la relacin G*/sen(), en donde una mayor relacin indica que el

material tendr mayor resistencia a la deformacin permanente (7).

10

Para este ensayo se usa asfalto virgen y asfalto envejecido en un horno de pelcula delgada

rotativa (RTFOT) que simula el proceso de oxidacin que pasa la mezcla asfltica durante las

operaciones de mezclado en caliente. El asfalto virgen debe presentar una relacin de al menos

1.00 KPa para poder asegurar su buen funcionamiento y el envejecido de al menos 2.20 KPa (12).

A los resultados del proceso de oxidacin tambin se les mide la prdida de masa para determinar

la cantidad de elementos de bajo peso molecular que se pierden durante el proceso de mezclado

por el envejecimiento.

II.1.4.5 Ensayo de Viscosidad rotacional

Este mtodo estudia la viscosidad aparente de la muestra a una temperatura de 135C

usando un viscosmetro rotacional. El torque que ejerce este aparato permite medir la resistencia

del asfalto a la rotacin tanto en unidades de centipoise (cP) como en Pascal por segundo. El

procedimiento empleado para realizar esta tcnica se encuentra en la norma ASTM D4402 (13) y

se puede ilustrar en la Figura II.1.4.5.1. Para que el asfalto sea manejable y pueda ser

transportado para su utilizacin, se determin que la viscosidad debe estar por debajo de los 3

Pa.s. o 3000 cP (7).

Figura II.1.4.5.1 Ensayo para determinar la viscosidad rotacional.

II.1.4.6 Ensayo de Resistencia a la Fatiga

La fatiga de un asfalto se debe medir despus de un tiempo de servicio, para tomar en

cuenta el proceso de envejecimiento que sufre. Por este motivo se realiza la oxidacin en el horno

rotativo y luego se pasa por una cmara a presin (Pressure Aging Vessel PAV) que simula aos

11

de servicio del pavimento. Este mtodo se realiza a temperaturas intermedias y se busca la

especificacin G*.sen() usando nuevamente el DSR, que debe ser mayor a 5000 KPa para

asegurar un buen rendimiento despus de varios aos de uso.

II.1.4.7 Ensayo de agrietamiento a bajas temperaturas

Usando el remetro de flexin (BBR) se puede someter una probeta a un ensayo de creep

a bajas temperaturas para medir la rigidez de la pieza (S) y la velocidad de deformacin con el

tiempo (m), el proceso se muestra en la Grfica II.1.4.7.1. Si la rigidez es muy alta, indica que el

material tender a un comportamiento frgil y a la ruptura. De igual forma altos valores de m

muestran que el asfalto es ms efectivo en la relajacin de tensiones y por lo tanto sufrir menor

tendencia al fisuramiento a bajas temperaturas. En este ensayo el valor de S no debe ser mayor a

300 MPa y de un mnimo de 0,300 para el valor de m (14).

Grfica II.1.4.7.1 Patrn de carga y deflexin de la probeta en un ensayo de agrietamiento a bajas

temperaturas.

12

II.2 Elastmeros

Los elastmeros son largas cadenas polimricas en estado amorfo unidas por enlaces o

retculos formados por medio del proceso de vulcanizacin. Esto hace del caucho uno de los

materiales ms elsticos existentes. Este retculo es muy poco denso pero le da la capacidad de

poder deformar sin lograr separar las cadenas. El proceso de vulcanizacin consiste en la

transformacin de un material plstico en goma o caucho vulcanizado. Se descubri por error en

1839 por Charles Goodyear al mezclar azufre con caucho crudo a altas temperaturas. Hoy en da,

el azufre sigue siendo el agente vulcanizante por excelencia, ayudado por acelerantes y activantes

que mejoran y aceleran el proceso de curado. Tambin se emplean como agentes de

vulcanizacin compuestos que contienen azufre, xidos metlicos, compuestos bifuncionales,

perxidos orgnicos, selenio y telurio (15). Para poder usar como agente el azufre, es necesario

que la cadena tenga un cierto grado de insaturaciones en donde el azufre tiene la mayor

posibilidad de unirse a la cadena. El proceso de vulcanizacin consiste en la unin por medio de

enlaces covalentes de las cadenas, formando una estructura tridimensional que le confiere al

material alta resistencia elstica. Dependiendo del caucho a utilizar y los componentes de la

formulacin para la vulcanizacin, se tendr diferentes propiedades y caractersticas, donde las

ms estudiadas son: la viscosidad, la resiliencia y el grado de vulcanizacin.

II.2.1 Caracterizacin del caucho

Modernas tcnicas de caracterizacin se han desarrollado para permitir identificar la

estructura de un caucho determinado, siendo la espectroscopia infrarroja y la cromatografa de

gases las ms usadas actualmente. Sin embargo es posible implementar tcnicas ms elementales

como el anlisis preliminar para tener una idea del caucho que se quiere identificar.

II.2.1.1 Espectroscopia infrarroja

Esta tcnica se basa en la capacidad de absorcin de selectivas radiaciones a determinadas

frecuencias de las diferentes estructuras qumicas que pueden componer la cadena del elastmero.

La luz infrarroja usada se encuentra en longitudes de onda que van desde 700 a 4000 cm

-1

. Para

13

este proceso se debe cumplir las indicaciones de la norma ASTM D-3677 (16). Para que la

radiacin pueda atravesar la muestra, hace falta que sta sea de poco espesor, en especial si tiene

poca transparencia. En el caso de cauchos ya vulcanizados se registra el espectro de los productos

de su pirlisis.

II.2.1.2 Cromatografa de gases

Para realizar la cromatografa se debe inyectar en la columna de un cromatgrafo una

mezcla gaseosa de varios componentes y someterlo a una corriente de gas que va arrastrando a

los distintos elementos dependiendo de su tiempo de retencin. Como resultado se tiene una

grfica con los distintos picos representando los diversos componentes. En el caso de cauchos

hay que hacer pirlisis para obtener productos gaseosos. El anlisis y procedimiento se puede

seguir de la norma ISO 7270 (17).

Si el caucho a identificar ya ha pasado por el proceso de vulcanizacin, este presentar

tambin los agentes de vulcanizacin empleados. Para la determinacin de la proporcin de negro

de carbono se usa la disgregacin del caucho por ataque con cido ntrico concentrado,

separacin del negro de humo junto a los materiales inorgnicos insolubles por filtracin sobre

amianto y determinacin de la carga por calcinacin. Esta tcnica es explicada en la norma ISO

1408 (18).

Para identificar la cantidad de azufre es un poco ms complicado. No es posible obtener

la proporcin de azufre en el vulcanizado pero s existen tres mtodos que permiten determinar el

azufre total: combustin en oxgeno, fusin con perxido sdico en una bomba Parr y la

combustin en horno. La norma ISO 6528 (19) indica los pasos para esta caracterizacin.

II.2.2 Neumticos

Las llantas exhiben las caractersticas de una membrana flexible con la habilidad de

amortiguar y maniobrar la rueda. Los neumticos para vehculos constituyen los artculos de

caucho de mayor demanda e importancia en el mundo. La fabricacin del neumtico comenz

14

con la combinacin de caucho con refuerzo textil en el ao 1836 por E.M. Chaffee, quien logr

crear un equipo llamado calandra capaz de aplicar el caucho a las fibras textiles. Inicialmente el

proceso de curado de la llanta se realizaba en autoclaves abiertas de vapor. Esta tcnica se

modific en 1896 cuando H.J. Doughty descubri el curado por presin, forzando el neumtico

contra paredes con el diseo del molde (15). El neumtico ha cambiado de tamao y diseo con

el pasar de los aos, logrndose menor tamao y mayor ancho como se indica en la Figura

II.2.2.1.

Figura II.2.2.1 Evolucin del diseo de neumticos para automviles.

Las dimensiones de las llantas se indican a partir de la seccin transversal del neumtico,

seguido por el dimetro nominal del asiento del anillo de la rueda. La capacidad de la carga del

neumtico tambin se indica y depende de su volumen interno y su presin interna del aire.

Generalmente se coloca en el costado de la llanta la descripcin de las especificaciones como se

observa en la Figura II.2.2.2, identificando a la llanta por una letra del alfabeto que indica su

capacidad de carga, porcentaje en la relacin ancho/altura y el dimetro de la rueda (rin).

15

Figura II.2.2.2 Especificaciones colocadas al costado de un neumtico

II.2.2.1 Partes y composicin del neumtico

El volumen de aire a sobrepresin se encuentra encerrado por la cubierta de caucho en la

que se pueden diferenciar cuatro partes principales. Cada sector est identificado en la Figura

II.2.2.1.1, en donde se muestra una llanta tipo radial con sus respectivas partes.

Figura II.2.2.1.1 Partes de un neumtico tipo radial.

Carcasa: Est compuesta principalmente por fibra textil por lo que es poco extensible e

impide la expansin de la cmara bajo la presin del aire. Esto proporciona la estabilidad

dimensional de todo el neumtico. La capa interior de la misma puede estar constituida por una

16

cmara que es producida independientemente y tiene como principal funcin impedir que el aire

pueda salir, por lo que se tiende a fabricar de un caucho altamente impermeable como el caucho

butlico. En caso de que se tenga una cubierta sin cmara, se realiza una pequea capa de 1,5-2,5

mm de espesor que se une al interior de la carcasa y se produce generalmente del mismo caucho

butlico (20). Una formulacin tpica de esta zona del neumtico se puede apreciar en la Tabla

II.2.2.1.1, en donde se muestra la composicin en partes por cien (ppc). Aparte del caucho se

usan otros elementos esenciales para generar la vulcanizacin y otros aditivos que garanticen una

mejor calidad del producto.

Tabla II.2.2.1.1 Formulaciones tpicas de una cubierta sin cmara. Partes por cien de la

formulacin (ppc) (15).

Componentes ppc ppc

Caucho butlico bromado BIIR 100 70

Caucho natural NR - 30

Negro de carbono N-660 60 60

Caoln 40 40

Aceite mineral naftalnico 10 15

xido de Zinc 5 5

cido esterico 1 1

Sulfenamida (Acelerante) 1 1

Azufre 0,5 0,5

Un elemento muy importante en este sector es el tejido cord, que se realiza de

filamentos de rayn, polister, nylon o polipropileno que son colocados en forma de urdimbre y

se engoma en la calandra para asegurar que cada hilo est recubierto de caucho y se impida el

rozamiento de hilos que conduce a la ruptura.

Banda de Rodamiento: Est ubicada sobre la carcaza y es la zona de contacto con el

exterior, sufriendo la friccin sobre el pavimento y transmitiendo el par de traccin que hace

avanzar y frenar al vehculo. Esta zona debe soportar y contrarrestar las fuerzas laterales

producidas por la inercia y la fuerza centrfuga. Los componentes que conforman esta banda

deben poseer excelente resistencia a la abrasin adems de excelente resistencia a altas

temperaturas y un buen agarre sobre pavimento, tanto seco como hmedo. Esta es la zona de

mayor espesor en la cubierta, por lo que la formulacin debe estar limitada por la generacin de

calor. El diseo de la banda supone un compromiso; cuanto mayor sea la superficie de contacto

con el pavimento, mayor ser el agarre en seco. Pero al mismo tiempo hay que disponer de

17

ranuras, que an a costa de la reduccin de la superficie, permite la evacuacin del agua cuando

se est en un ambiente hmedo, evitando que se interponga el agua entre la llanta y el pavimento

y se produzca una reduccin de la friccin. Partiendo de estas propiedades necesarias se tiende a

realizar formulaciones como las indicadas en la Tabla II. 2.2.1.1.

Tabla II.2.2.1.2 Formulaciones tpicas de bandas de rodamiento de neumticos de camin y pasajeros.

Formulacin expresada en partes por cien (ppc) (15).

Pasajero (ppc) Camin (ppc)

Materiales Radial Diagonal Radial Diagonal Diagonal

Caucho Natural NR - - - 100 40

SBR 82,5 82,5 137,5 - -

BR 55 55 - - 82,5

Negro de carbono 70 70 70 55 70

cido esterico 2 2 2 2 2

Cera parafnica 3 3 2 2 2,5

xido de Zinc 3 3 4 3 3

Sulfenamida 1 1 0,8 0,7 1

Azufre 1,75 1,5 2,0 1,8 1,5

Paredes laterales o Flancos: Protegen la carcaza de la intemperie y laceraciones

mecnicas. Tambin sirven de unin entre los talones y la banda de rodamiento. Esta zona ha de

tener flexibilidad y una excelente resistencia a la fatiga y al ozono. Se fabrican a base de

combinacin de caucho natural (NR) y caucho estireno-butadieno (SBR) o polibutadieno (BR), e

incluso se agregan pequeas proporciones de antiozonantes y otros polmeros para reforzarlo. De

igual manera se usan los agentes vulcanizantes indicados en la Tabla II.2.2.1.3.

Tabla II.2.2.1.3 Formulaciones tpicas de las paredes laterales de neumticos tipo radial y convencional.

Formulacin expresada en partes por cien (ppc) (15).

Pasajero (ppc) Camin (ppc)

Materiales Diagonal Radial Radial Radial

Caucho Natural NR - 50 50 100

SBR 82,5 - 35 -

BR 40 50 - -

XIIR - - 35 -

EPDM - - 15 -

Negro de carbono 70 50 60 50

Antioxidante 4 4 3 3,5

cido esterico 2 2 2 2

xido de Zinc 3 2 5 3

Acelerante 1,75 1,5 0,5 1,8

Disulfuro de alcohilfenol - - 0,5 -

18

Pestaas o taln: consta de un aro metlico formado por un conjunto de alambres de

acero que se encarga de mantener la llanta inflada sobre el rin (15). Esta zona se une a los flancos

por medio del pice que va variando el espesor para unir estas dos secciones. Su formulacin ha

de ser una mezcla rgida para que las flexiones de la cubierta durante el funcionamiento se

concentren sobre la zona de los flancos y no se produzca desgaste en este sector.

II.2.2.2 Principales cauchos usados en las llantas

En general, los cauchos ms importantes en la fabricacin de los neumticos son:

Caucho Natural (NR): Este elastmero es proveniente del latex que se segrega por los

canales laticferos del rbol del caucho llamado Hevea brasiliensis. Posterior a su recoleccin, se

realiza una serie de procesos de tratamientos para lograr su coagulacin. La aplicacin de este

material se enfoca en un 68% en la produccin de llantas. La estructura (Figura II. 2.2.1.1) 99,6%

cis de este elastmero lo hace uno de los ms elsticos y resilientes del mercado, as como

tambin de excelentes propiedades mecnicas, superado por muy pocos elastmeros sintticos

(15), tiene una alta estabilidad con la temperatura. Su proceso de vulcanizado se realiza con el

azufre como agente vulcanizante, debido al alto grado de insaturaciones que presenta la cadena.

Figura II. 2.2.2.1 Estructura del Caucho Natural NR

Caucho Poliisopreno (IR): Presenta la misma estructura que el NR pero ste es de

naturaleza sinttica, por lo que presenta una mayor pureza pero menor estereoregularidad de cis

(llega hasta un 96% cis), por este motivo no tiende a cristalizar de igual manera que el NR dando

mayor flexibilidad a menores temperaturas y propiedades de rigidez, tensil, y de desgarre

menores, as como tambin menor retencin de las propiedades con el aumento de la temperatura.

Sin embargo, por presentar slo un 1.5% de impurezas, posee una menor deformacin remanente

por compresin que el caucho natural, el cual tiene hasta un 6% de impurezas.

19

Caucho Estireno-Butadieno (SBR): Este copolmero utiliza un 23,5% aproximadamente

de estireno y el resto es butadieno, para crear un arreglo al azar de los monmeros como se

muestra en la Figura II.2.2.2.2. La incorporacin del butadieno en la cadena le da la posibilidad

de entrecruzar con azufre, mientras que el estireno le da un grado de rigidez a la estructura.

Debido a esta irregularidad, tiene ausencia de cristalinidad, por lo que presenta deficiente

pegajosidad y pobre resistencia del producto. Por este motivo, es muy comn agregar cargas

reforzantes como el negro de humo que aumente las propiedades tensiles y de abrasin, para

poder competir con el caucho natural. De igual manera, presenta buenas propiedades a bajas

temperaturas (21). La composicin del SBR hace que pueda ser atacado por agentes oxidantes,

cidos, combustibles, aceites y grasas minerales, entre otros.

Figura II.2.2.2.2 Estructura general del Caucho Estireno-Butadieno SBR

Caucho Polibutadieno (BR): Es el tercer caucho de consumo mundial y se basa

principalmente en la alta flexibilidad que tiene por su estructura, tal y como se muestra en la

Figura II.2.2.2.3. Esto le da una muy buena resiliencia a bajas temperaturas. Sin embargo, debido

a su regularidad, cuando se aplican altas deformaciones tiene la capacidad de cristalizar y de

reducir su resiliencia. Al compararlo con los cauchos ya descritos se observa que presenta una

menor resistencia a la traccin y al desgarre. Su uso en la fabricacin de llantas se emplea en

mezclas con SBR o NR debido a su capacidad de cristalizacin; al disminuir la resiliencia genera

calor en las llantas y puede crear la falla del neumtico. Su proceso de vulcanizado se realiza

principalmente con azufre por el contenido de dobles enlaces en la cadena.

Figura II.2.2.2.3 Estructuras posibles del Caucho Butadieno BR

20

Caucho Butlico (IIR): Este es un elastmero con estructura ms compleja, est

compuesto de un 95-98% de isobutileno y un 1,5-4,6% de isopreno como lo muestra la Figura

II.2.2.2.4. Esto le da una muy baja permeabilidad a los gases, pero por su carcter voluminoso

exhibe una baja resiliencia a temperatura ambiente. Por tener un bajo nmero de insaturaciones es

altamente resistente al ozono y el oxgeno. La importancia de esta caucho radica en la excelente

impermeabilidad, por eso es usado como lmina interior de la carcasa de los neumticos. El uso

de halgenos en pequeas cantidades dentro de la estructura butlica (XIIR), le confiere una

mayor versatilidad de curado, compatibilidad con otros elastmeros, mayor resistencia al calor y

mayor resistencia al ozono.

Figura II.2.2.2.4 Estructura del Caucho Butlico IIR

II.2.2.3 Tipos de llantas

Con el paso del tiempo se han ido confeccionando varios tipos de llantas para lograr un

menor desgaste y mayor agarre. Actualmente se distinguen dos tipos de cubiertas segn la

estructura de la carcasa.

Neumticos convencionales o diagonales: en este caso la carcasa est formada de varias

capas de tejidos que van de extremo a extremo del neumtico, con una inclinacin de los hilos de

aproximadamente 40 con respecto a la lnea central circunferencial como se indica en la Figura

II.2.2.3.1. Cada capa tendr la inclinacin contraria con respecto a su adyacente, es decir,

formando una especie de malla entrecruzada con varias capas dependiendo de la marca

fabricante.

21

Figura II.2.2.3.1 Representacin del sentido de las capas en un neumtico convencional (15).

Neumticos radiales: Estos poseen un nmero menor de telas, en donde el sentido de los

hilos es radial y va de taln a taln. Sin embargo, poseen un cinturn dispuesto debajo de la

banda de rodamiento, cuyos hilos van con cierto ngulo y es tambin opuesto en las sucesivas

capas del cinturn como se muestra en la Figura II.2.2.2.2. Los tejidos de este cinturn son

generalmente de acero, dndole la posibilidad de generar altas fricciones. Una de las ventajas que

da este diseo es la mejor traccin, maniobrabilidad, resistencia al desgarre, agarre al pavimento

y confort.

Figura II.2.2.3.2 Representacin del sentido de las capas en un neumtico radial (15).

Todos los cambios producidos en los dos tipos de neumticos son especificados en la

Tabla II.2.2.2.1 e indican las diferencias ms marcadas en cuanto a confeccin, ensamblaje y

propiedades finales.

22

Tabla II.2.2.3.1 Tabla comparativa entre los neumticos radiales y convencionales (15).

Convencional Radial

Ensamblaje de cubierta

Carcaza formada por varias capas de

tejidos

Inclinacin de la malla de 40

Capas adyacentes colocadas en

direcciones opuestas

Carcaza formada por menor nmero

de capas de tejidos

La malla se coloca de taln a taln en

forma radial

Adicin de cinturn de acero debajo

de la banda de rodamiento

Confeccin

El proceso de confeccin se realiza

(incluyendo banda de rodamiento)

sobre un tambor colapsable que

posteriormente se expande.

El ensamblaje se realiza en el tambor

colapsable sin la banda de

rodamiento

Luego de la expansin se coloca la

banda de rodamiento con los

cinturones de acero

Vulcanizacin y moldeo

El patrn de diseo se coloca en el

molde y est conformado de canales

cerrados en la banda de rodamiento

para el drenaje de agua y

especificaciones del neumtico en las

paredes laterales.

Patrn de diseo con canales abiertos

para mayor agarre en hmedo

Propiedades finales

Superficie de contacto con el

pavimento deformable por esfuerzos

laterales

Mayor desgaste

Menor agarre en seco

Superficie de contacto con el

pavimento constante en curvas

Menor desgaste

Mayor tenacidad y menor

extensibilidad

Resistencia al rodaje menor

Mejor agarre en seco

II.2.2.4 Confeccin de un neumtico

El proceso de fabricacin vara entre los convencionales y los radiales, siendo este ltimo

el ms complejo. En general, la banda de rodamiento y los flancos son producidos inicialmente

con una preforma creada por extrusin luego de hacer la mezcla de todos los componentes en un

mezclador interno banbury. Estas son tiras continuas que luego son cortadas con un ngulo a una

longitud que corresponde con la circunferencia de la cubierta. El proceso de fabricacin del taln

requiere que previamente se produzca el recubrimiento de los alambres con una mezcla de

caucho para una mejor adhesin.

23

Ya confeccionadas todas las partes del neumtico, se procede a ensamblarlo para su

posterior curado. En el caso de un neumtico convencional se comienza con un tambor que se

expande para luego colocar la primera capa que durante su funcionamiento estar en contacto con

el aire comprimido. Los bordes de esta capa se colocan por los extremos del tambor para luego

colocar los talones que sern adheridos a este sobresaliente (ver Figura II.2.2.3.1). Posteriormente

se van colocando las telas, cuidando que se tenga una orientacin de los hilos contrarias a la

primera capa. De igual manera se refuerza el taln con los extremos de la tela. Luego de

aplicadas todas las capas, se procede a colocar en conjunto los flancos con la banda de

rodamiento, en donde previamente se coloc un adhesivo para la mejor unin entre la banda y la

carcasa. Una vez listas todas las capas se colapsa el tambor y se extrae la preforma (15).

Figura II.2.2.4.1 Esquema del proceso de confeccin de una llanta (15).

En el caso de un neumtico radial, se tiene las capas de acero que no se pueden expandir,

por lo que antes de colocar la banda de rodamiento junto con estas capas, se produce la expansin

de la carcaza con la medida final de la llanta. Para obtener el producto final se pasa a introducir

una cmara inflada para producir la expansin en el caso de los convencionales y colocarla en

una prensa autoclave para su moldeado y vulcanizado. El vulcanizado se realiza bajo una alta

presin de vapor o agua caliente para lograr el grabado correspondiente del patrn de la banda y

el vulcanizado total cuyo ciclo depende del tamao de la llanta. Por ejemplo, neumticos de

pasajeros son curados a una temperatura de 300 C durante 12 a 15 min.

24

II.3 Modificacin del asfalto con caucho

El uso de caucho proveniente de las llantas usadas, ha tomado un gran auge en muchos

pases, debido al efectivo aumento de propiedades reolgicas que no se pueden obtener de la

refinacin del asfalto. Esta modificacin se debe a las propiedades de los elastmeros como

impermeabilidad, elasticidad y resistencia elctrica y trmica. Adems, esta mezcla ha generado

menores costos, ayudando tambin al uso de desechos contaminantes.

Para la mezcla de asfalto con caucho se han creado dos tcnicas con las cuales se pueden

obtener diferentes resultados. El ms usado es el proceso de mezclado hmedo, el cual se basa en

la modificacin de las propiedades reolgicas y fisicoqumicas del asfalto, con la incorporacin

de un 5-20% en peso de caucho molido. Este proceso se lleva a cabo a altas temperaturas e

implica una interaccin entre los componentes, en donde los aceites del asfalto son absorbidos

por el polmero. C.H. McDonalds fue el primero en implementar esta tcnica y usarla para

mantenimiento y reparacin de superficies (2)(20). La mayora de las experiencias realizadas se

centran en esta tcnica en donde la viscosidad es el primer parmetro que se emplea para

monitorear la reaccin. En Estados Unidos se han realizado muchos proyectos en este campo;

uno de ellos fue a finales de 1980 llamado el proceso hmedo de Florida, este difiere del proceso

de McDonalds en varios aspectos: menores porcentajes de caucho (8% en peso), menor tamao

de partcula (0,18 mm) y menor temperatura y tiempo de mezclado. El proceso comn de

incorporacin de caucho se ilustra en la Figura II.3.1, en una primera etapa se realiza la molienda

del caucho, para posteriormente ser mezclado con el asfalto en caliente.

Figura II.3.1 Esquema de la incorporacin de caucho molido en lechadas asflticas para

pavimentacin.

25

El proceso de molienda del caucho puede producirse por 3 mtodos. El proceso de

granulado da partculas cbicas de un tamao de 9,5 a 0,4 mm llamado granulado CRM (b). El

segundo mtodo da partculas de forma irregular de tamaos entre 4,75 a 0,42 mm con el nombre

de caucho molido (ground CMR) (c). El ltimo proceso es el micro molido y produce partculas

finas (d) en el rango de 0,42 a 0,075 mm (22). Cada uno de los tamaos de partculas se puede

observar en la Figura II.3.2. El granulado definido como (a) sobrepasa los 20 mm y es muy poco

usado en mezcla con asfalto. El proceso de McDonalds usa el caucho molido, mientras que el de

Florida emplea las partculas finas.

Figura II.3.2 Representacin de los tamaos de partculas de caucho producido por molienda. (a)

Grnulos mayores a 10mm. (b) CRM granulado. (c) Caucho Molido y (d) Microgranulado.

El mezclado de los componentes se produce en caliente, con temperaturas entre 166C a

220C dependiendo del diseo del mtodo de mezclado. El tiempo de mezclado vara entre 15

min a ms de 2 horas, siendo el tipo de caucho y tamao de partculas los dos parmetros ms

importantes (23).

El segundo mtodo empleado es el proceso seco que se concentra en la sustitucin de

agregados por partculas de caucho. Esta tcnica consiste en la mezcla del caucho y los agregados

antes de mezclarlo con el asfalto. El porcentaje no excede el 2% en peso de la mezcla total y usa

un tamao de molienda entre 2 y 4,2 mm. En varios lugares de Estados Unidos como Florida,

New York y Oregon se ha utilizado esta mezcla para la pavimentacin. Para mezclar el caucho

con el agregado, ambos componentes deben estar totalmente secos para evitar problemas por

humedad. Posteriormente, el mezclado con el asfalto se realiza a una temperatura entre 149C a

177C. Este proceso fue estudiado por Takallou, quien argumenta que este aditivo, por ser

(a) (b) (c) (d)

26

mezclado en un tiempo corto tiene la posibilidad de ser un proceso reversible. Sin embargo, no

describe claramente cmo puede ser posible (20).

Al mezclar el caucho con el asfalto por el proceso hmedo se produce un incremento en la

viscosidad de la mezcla, lo que Abdelrahman (24) atribuye al proceso de interaccin que ocurre

entre el ligante y el caucho. Este proceso ha sido reportado como el producto de dos mecanismos:

en el primero ocurre el hinchamiento de las partculas de caucho por la absorcin de aceites

aromticos provenientes del asfalto. En general, los mejores solventes o agentes de hinchamiento

para un polmero sern aquellos con una estructura qumica parecida. Por ejemplo, elastmeros

hidrocarbonados como NR y el SBR son solubles en lquidos hidrocarbonados como el benceno y

la gasolina, pero insolubles en lquidos polares. Por este motivo, cuando el asfalto y el caucho se

mezclas, los componentes de bajo peso molecular del bitumen como los maltenos, logran

difundirse entre las cadenas polimricas causando el hinchamiento (25). Mediante estudios

realizados por Heitzman, si la temperatura es muy alta, el hinchamiento se lleva a cabo

rpidamente, dando la posibilidad de que se llegue al segundo mecanismo, en donde el caucho

sufre un proceso de depolimerizacin y devulcanizacin, que si se da en gran medida, se

disminuyen las propiedades del sistema llevando a la reduccin de su viscosidad (24). Este

proceso de devulcanizado consiste en la ruptura de los enlaces vulcanizantes, generalmente S-S,

debido a la accin trmica sobre los enlaces. En el proceso de depolimerizacin la ruptura ya es a

nivel de las cadenas con las uniones C-C.

El mismo problema sucede si el tiempo empleado es muy largo. Si el caucho se mantiene

a una muy alta temperatura por un largo perodo de tiempo, una alta depolimerizacin puede

ocurrir, perdiendo la mayora de las propiedades modificadas. Por este motivo Green y Tolonen

enfatizan la importancia de controlar el proceso de hinchamiento por medio de las condiciones de

mezclado. De igual manera, indican que la temperatura puede variar dos condiciones del sistema:

la velocidad de hinchamiento que es dependiente directamente de la temperatura y la extensin

del crecimiento que es inversamente proporcional a la temperatura (24). Burckley y Berger

demostraron que el tiempo de hinchamiento incrementa con el radio de partcula. Igualmente,

Abdelrahman y Carpenter encontraron que partculas finas hinchan y depolimerizan rpidamente

27

afectando la fase lquida del sistema. Tambin S. Kim y S.W Loh (26) encontraron que a

menores tamaos de partculas es posible aumentar la viscosidad de la mezcla.

Abdelrahman estudi el efecto de la temperatura de mezclado en un sistema con 10% en

peso de caucho proveniente de llantas de camiones al asfalto, cuidando que el tamao de

partcula no pasara los 40 mesh. El mezclado se realiz por tres minutos a 200 rpm para luego

bajar a 80 rpm por tres horas. Se us para el mezclado tres temperaturas para observar el proceso

de hinchamiento y la depolimerizacin que ocurre en el sistema. Las propiedades del mdulo

dinmico (G*) y el ngulo de fase () son usados para explicar estos fenmenos. Al realizar la

mezcla a 160C, el hinchamiento contina durante todo el perodo. En cambio, al usar 200C ya a

los 30 min se llega al mximo de esta primera etapa, pasando luego a la fase de

depolimerizacin. Al realizar el proceso a 240C la mayor actividad que se lleva a cabo es la

depolimerizacin (24). Estos resultados se encontraron al analizar la disminucin del ngulo de

fase () y el incremento de G* con la adicin de caucho.

Botasso, Gonzlez et al. (27) observaron el proceso de digestin del caucho y su afinidad

con el tipo de asfalto, empleando una mezcla en caliente con 6% de caucho molido por

criognesis a 60C para obtener un tamao de 100 mesh. El mezclado se llev a cabo a 5000

rpm por 20 min a 180C. El resultado indic una diferencia en el punto de ablandamiento de

3,6C con respecto a los 46C del asfalto virgen. Tambin la penetracin de la mezcla baj en

relacin con el asfalto base. Todos los estudios a esta mezcla confirmaron que se logra bajar la

susceptibilidad trmica al incorporar este modificante al asfalto.

Otro investigador que ha estado al tanto de este tipo de modificaciones asflticas es V.H.

Rivero (28) quien evalu las propiedades fisicoqumicas y reolgicas que da este modificante en

el asfalto. En este proyecto se us el asfalto 60/70 del crudo Boscn que equivale al asfalto de

grado PG 64-22 y se mezcl con llantas usadas de vehculos livianos con un tamao de partcula

de 0,212 mm a distintas proporciones (5, 10 y 15% en peso). Este tipo de llantas usadas posean

mayoritariamente el caucho polibutadieno, junto con negro de humo, xido de zinc, azufre y

otros aditivos. La mezcla se llev a cabo a una temperatura de 190C durante 3 horas para lograr

la dispersin e hinchamiento efectivo del caucho. Posterior a la mezcla se pudo determinar que el

28

punto de ablandamiento increment en un 29 % a medida que se aumentaba el porcentaje de

caucho. Tambin se tuvo una mejora en la recuperacin elstica en un 45%. Por otra parte, la

penetracin se vio reducida en un 27 %, al igual que la prdida de compuesto por evaporacin en

un 18 %. Otro cambio producido fue en la viscosidad rotacional; encontrndose que ya con 15%

de modificador se tiene una mezcla de muy alta viscosidad que la hace muy poco manejable.

Igualmente, la empresa RECIPAV en Portugual (29) ha realizado extensas investigaciones en

esta rea, logrando a partir de 1999 implementar este asfalto modificado en las grandes carreteras

de dicho pas, as como tambin en Alemania, Austria y Espaa.

Otro estudio que se realiz a este tipo de modificaciones asfltica fue la influencia del

contenido de asfaltenos en la mezcla. M.L. Leni et al.(30) indicaron que la presencia de un mayor

contenido de cidos carboxlicos en el sistema ayuda a mejorar las propiedades reolgicas, dando

una mayor resiliencia. El alto contenido de asfaltenos puede producir un bajo grado de

hinchamiento y una alta depolimerizacin del caucho, por la mayor proporcin de interaccin

entre los componentes. Tambin estudiaron el cambio en las medidas del ngulo de fase () al

incorporar caucho, encontrando una disminucin en a medida que la concentracin de

modificador incrementaba.

Estudios realizados por Caltrans (31) exponen los beneficios y limitaciones de estas

modificaciones en la pavimentacin de carreteras. El principal beneficio es la mejora en las

propiedades del asfalto virgen, incrementando la elasticidad y resiliencia a altas temperaturas,

mejorando la durabilidad y resistencia a la fatiga. Tambin demostraron que reduce la

susceptibilidad a la temperatura y mejora la seguridad de los pasajeros al producirse menores

deformaciones y fallas. En cuanto a costos, disminuye el mantenimiento, bajando los costos de

reparacin y recursos naturales usando productos de desechos. Otro de los beneficios que se ha

descubierto es la disminucin del ruido generado por el contacto con el pavimento y el

neumtico; esto debido a que el caucho en el asfalto tiene la capacidad de absorber el sonido (32);

en la Figura II.3.3 se puede observar como es la textura ms rugosa del pavimento al usar un

asfalto modificado, dando un excelente comportamiento en trminos de confort y reduccin de

ruido. Sin embargo, hay una serie de limitaciones que pueden afectar tanto los costos como el

rendimiento. El equipo de produccin es una de ellas; para largos proyectos es posible observar la

29

disminucin de costos en el menor mantenimiento y mayor vida de servicio. Pero si se habla de

proyectos pequeos, el costo de la maquinaria de reciclaje del caucho puede generar menor

rentabilidad. Debido al aumento de la viscosidad del mezclado, el manejo durante la

pavimentacin puede ser mucho ms complejo. El proceso de mezclado debe realizarse mximo

48 horas antes de la pavimentacin, ya que despus las propiedades pueden disminuir debido a la

sedimentacin en el fondo de los tanques de almacenamiento de las partculas no digeridas (33).

Figura II.3.3 Aspecto del pavimento empleando asfalto modificado con caucho.

En Venezuela se han realizado varias investigaciones sobre este tipo de modificaciones.

Una de ellas fue realizada por el Ingeniero E. Colina (34); en donde usa tres marcas de neumtico

de vehculos en el pas (Pirelli, Fiestone y Goodyear) y analiza las variaciones con respecto al

asfalto virgen. Lleg a la conclusin de que la diferencia entre las marcas de neumticos no son

muy marcadas, siendo la mezcla con 20 % de caucho Goodyear la que cumple con la mayora de

las especificaciones para su uso como material de pavimentacin. De igual forma determin que

se logra una mejor resistencia a altas temperaturas, una disminucin de la penetracin e

incremento del punto de ablandamiento al ir aumentando el porcentaje de caucho en la mezcla.

Para la modificacin con caucho existen dos tipos principales de neumticos, los de

vehculo y los de camin. Debido a que los neumticos de camin deben soportar condiciones

ms severas como mayor proporcin de carga y presin, se tiende a utilizar distinta composicin

a la llanta de pasajeros. Entre ellos la diferencia principal es la composicin del componente

elastomrico que se indica en la Tabla II.3.1. La mayor composicin de caucho natural en los

neumticos de camin indican como lo demostr I. Artamendi (25) que los grados de absorcin

de los aceites pueden variar, as como tambin la energa necesaria para lograr la interaccin

30

entre los componentes es distinta. Los neumticos de camin mostraron una mejor absorcin del

asfalto, as como tambin una menor energa de activacin para lograr la interaccin.

Tabla II.3.1 Componentes comunes de un neumtico segn tipo de vehculo.

Pasajero Camin

Componentes % en peso % en peso

Caucho Natural 14 27

Caucho sinttico 27 14

Negro de humo 28 28

Azufre 1 1

Acero 14-15 14-15

Fibras, antiozonantes, otros 15-16 15-16

Para usar los neumticos como modificantes se debe pasar por un proceso de molienda y

de separacin de los metales provenientes de las mallas. El mtodo ms comn empleado es el

molido con molinos, en donde se lleva a cabo una serie de pasos para separar los componentes

del neumtico. Primero se pasa la llanta por el molino triturador o shredder (Figura II.3.4), este

equipo consta de cuchillas contrarrotantes que en pocos minutos llevan a los neumticos, an los

de mayores dimensiones, a trozos. Estos molinos poseen trituradoras de 2 o ms ejes, con

cuchillas que giran entre 15 y 20 rpm (35) y se usan para la obtencin de molido grueso inicial.

Posteriormente se lleva a un molino desgarrador para la separacin del metal y las telas. Se

requieren molinos potentes que trabajan produciendo la separacin.

Figura II.3.4 Cortante o Shredder para el corte inicial del neumtico.

Para separar el metal de la goma y tela se usan magnetos de alta potencia. Por ltimo se

puede usar un sistema de aspiracin para separar la fibra textil. Una vez removidos todos los

31

elementos metlicos y textiles se pasa al proceso de trituracin final para obtener tamaos de

partcula finos. Al final del proceso se pasa a travs de tamices para separar los grnulos de

distintos dimetros. Todo este proceso se puede ilustrar en la Figura II.3.5.

Figura II.3.5 Esquema de los pasos de molienda de un neumtico usado.

El proceso de molienda a temperatura ambiente implica una serie de pasos que van desde

la recoleccin de neumtico usado hasta los silos de recoleccin del granulado. Existen varias

empresas encargadas de la trituracin de este material. Entre ellas est TPA TRITURATORI

(36), encargada de la produccin de instalaciones para el tratamiento de desechos industriales,

incluyendo el caucho. Las mquinas empleadas consisten en molinos y trituradoras que cortan el

caucho y van reduciendo su tamao. As como esta empresa existen muchas en varios pases del

mundo como Portugal, Italia, Brasil, Estados Unidos y muchos otros con una tecnologa capaz de

producir tamaos de partculas menores a 0,75 m, con el mnimo de impurezas de fibras y

metales y capacitadas para la trituracin de cualquier tipo de neumtico. El diseo de una planta

de molienda de neumtico se puede apreciar en la Figura II.3.6, perteneciente a la empresa

NIMBY Tecnologies (37), encargada de la produccin de trituradoras para desechos comerciales.

En esta planta se usa una etapa se separacin de acero poco vista, en donde con un gran imn y

con el neumtico an sin cortar, se logra separar el aro de acero de forma completa (en Figura

II.3.6: (1) Mquina de divisin).

32

Figura II.3.6 Diseo de una planta trituradora de neumticos usados.

Otro proceso de molienda es usado para generar el tamao deseado de las partculas de

caucho. El proceso de criognesis representa un mayor avance tecnolgico, obtenindose un

producto limpio de impurezas, pero con un costo mayor. La tcnica consiste en colocar el caucho

a temperaturas por debajo de su punto de transicin vtrea, logrando que el material se transforme

en frgil y quebradizo. Se basa en introducir el neumtico en nitrgeno lquido para reducir su

temperatura y alcanzar hasta los -100C, para posteriormente pasarlo por un proceso de triturado.

Los investigadores A. Neto et al. (20), estudiaron la diferencia entre estos dos procesos de

molienda. Encontraron que el proceso de criognesis logra una menor viscosidad y un menor

punto de ablandamiento en la mezcla, sin alterar el punto de penetracin y la resiliencia en

comparacin con el molido a temperatura ambiente. Atribuyen este cambio a la diferencia en la

geometra de los grnulos, en donde en la tcnica de criognesis se logra una estructura con

forma ms regular, dando una menor rea superficial, disminuyendo la capacidad de interaccin.

33

III. OBJETIVOS

III.1 Objetivo general

Evaluar las propiedades reolgicas y fisicoqumicas de asfaltos modificados con caucho

provenientes de neumticos usados de camiones tipo 350.

III.2 Objetivos especficos

Realizar la caracterizacin de dos marcas de neumticos de camiones tipo 350 empleados

para la mezcla: Firestone y Goodyear.

Evaluar las propiedades reolgicas y fisicoqumicas del asfalto modificado con caucho y

comparar estos resultados con el asfalto virgen de penetracin 60/70 o grado PG 70-22

proveniente de Boscn.

Determinar la influencia del uso de dos marcas de neumtico comerciales en el asfalto

modificado.

Estudiar los cambios que se pueden generar en las propiedades reolgicas y fisicoqumicas de

la mezcla asfalto-caucho al usar diferentes porcentajes de adicin (5% y 10% p/p) y tamaos

de partculas del elastmero (212-425 m y 425-600 m).

Analizar las variables de temperatura, tiempo y agitacin durante el mezclado que pueden

influir en las propiedades finales de la muestra.

34

IV. METODOLOGA EXPERIMENTAL

IV.1 Materiales empleados en la mezcla

El tipo de asfalto seleccionado para su modificacin con caucho molido fue el cemento

asfltico clasificado segn el sistema SUPERPAVE como: Asfalto PG 70-22. Este asfalto es

comnmente empleado para la pavimentacin de las carreteras en Venezuela.

Para la modificacin del asfalto se emple material de desecho proveniente de neumticos

usados de camin tipo 350 recogidos en el rea de Caracas. Para la seleccin de las marcas de

neumticos a emplear se realiz un anlisis entre caucheras y reencauchadoras pertenecientes al

estado Miranda para identificar las marcas ms comerciales en este sector. De esta manera, se

seleccionaron los modelos convencionales de las marcas Goodyear y Firestone ms vendidos: Hi

Miller y Shogun respectivamente.

IV.1.1 Proceso de molienda y tamizado del caucho

Para la reduccin del tamao de partcula del neumtico se procedi a moler la banda de

rodamiento del neumtico hasta llegar a la malla de nylon. La molienda se realiz con un esmeril

de disco de piedra que trabaja a 3500 rpm. Para poder realizar la molienda se debi cortar el

neumtico en varias secciones para un mejor manejo. El material recogido del esmeril se llev a

un tamizador en donde se emplearon las siguientes mallas: 1000 m (N 18), 710 m (N 25),

600 m (N 30), 425 m (N 40) y 212 m (N 70), de esta manera se pudo obtener la

distribucin del tamao de partcula. De los tamaos encontrados se escogieron los rangos ms

pequeos para realizar las mezclas con el asfalto. El equipo de tamizado empleado se muestra en

la Figura IV.1.1.1.

35

Figura IV.1.1.1 Tamizador Marca Gilson empleado para el tamizado del caucho molido.

IV.1.2 Preparacin de las mezclas

Las modificaciones realizadas consistieron en agregar 5% y 10% en peso de caucho ya

molido con los dos rangos de menor tamao de partcula: 212-425 m y 425-600 m. Las

mezclas generadas se muestran en la Tabla IV.1.2.1.

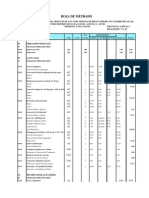

Tabla IV.1.2.1 Descripcin de las mezclas de asfalto modificado con caucho molido. Porcentaje de

aditivacin (%p/p).Tamao de la partcula (Tp). Tiempo de mezclado (tm).

Caucho molido Muestra % p/p Tp (m) tm (min)

ACM 1 10 % 425-600 180

ACM 2 10 % 425-600 45

ACM 3 10 % 212-425 45

ACM 4 5 % 425-600 45

ACM 5 5 % 212-425 45

Firestone

ACM 5* 5 % 212-425 180

ACM 6 10% 425-600 45

ACM 7 10 % 212-425 45

ACM 8 5 % 425-600 45

ACM 9 5 % 212-425 45

Goodyear

ACM 9* 5 % 212-425 180

36

El proceso de mezclado consisti en calentar el asfalto virgen hasta 190 1C antes de

agregar el caucho. Una vez alcanzada la temperatura requerida se inici la agitacin a 500 rpm

con agitador de paleta inclinada y se adicion el caucho molido de forma continua cuidando de

no generar aglomerados en los bordes durante la incorporacin del mismo. Las condiciones de

mezclado, de temperatura y agitacin se mantuvieron a 190 1C y 500 rpm durante todo el

tiempo de mezclado. Para determinar el tiempo ptimo de agitacin se monitore las variaciones

del porcentaje de deformacin con el tiempo en un ensayo de creep, hecho en el remetro de

corte dinmico. Para esto se tomaron muestras cada 15 min durante dos horas y 45 min en una

mezcla con 10% de caucho marca Firestone con tamao de partcula 425 a 600 m. Una vez

comparadas todas las muestras, se seleccion un tiempo de mezclado de 45 min para asegurar el

mezclado homogneo.

IV.2 Caracterizacin del caucho proveniente de los neumticos

Para estudiar las posibles diferencias en composicin entre las dos marcas comerciales de

neumticos, se realizaron los siguientes anlisis:

IV.2.1 Identificacin de elastmeros por espectroscopia infrarroja

Se enviaron muestras de los cauchos ya molidos para la identificacin del elastmero por