Diferencias Entre Ingenieria de Productos e Ingenieria de Servicios

Diunggah oleh

patriciac309Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Diferencias Entre Ingenieria de Productos e Ingenieria de Servicios

Diunggah oleh

patriciac309Hak Cipta:

Format Tersedia

2013

Ingeniera del proyecto, Diferencia entre proyectos de producto y proyectos de servicio

UNIVERSIDAD DE EL SALVADOR

FORMULACIN Y EVALUACIN DE PROYECTOS

PRESENTADO POR: IVETH SOFA PORTILLO ESPINO PE05003

14/11/2013

FORMULACIN Y EVALUACIN DE PROYECTOS

CICLO II/2013

DIFERENCIAS ENTRE INGENIERIA DE PRODUCTOS E INGENIERIA DE SERVICIOS

ESTUDIO TCNICO DE UN PROYECTO DE INGENIERA

Este comprende todo lo que tiene que ver con el funcionamiento y operatividad del propio proyecto. Tiene por objeto proveer informacin para cuantificar los alcances del proyecto as como el monto de inversin y los costos del mismo. El estudio tcnico debe basarse en una serie de preguntas tales como:

Qu producir u ofrecer? Cunto Cmo hacerlo

Necesidad, Idea u oportunidad

Para quin Cundo

Dnde

Para ello, es imprescindible saber cules son las principales diferencias entre los productos y los servicios. Los PRODUCTOS son:

Tangibles: los puedes tocar, ver, evaluar antes de comprarlos. Separables: se fabrican y se consumen de manera separada y el cliente no participa en la produccin. Homogneos: son muy parecidos o casi iguales entre si. No perecederos: se pueden guardar, almacenar, etc.

FORMULACIN Y EVALUACIN DE PROYECTOS

CICLO II/2013

Los SERVICIOS son:

Intangibles: no los puedes ver, evaluar, o sentir antes de adquirirlos. Inseparables: se fabrican y se consumen a la vez y el cliente participa en la produccin. Heterogneos: cada servicio es diferente al otro porque siempre depende el momento, de la persona que lo ofrece y de la persona que lo recibe. Perecederos: No se pueden guardar ni almacenar

Es cierto que hay algunos servicios que son parte de un producto, y algunos productos que son parte de un servicio, como por ejemplo un restaurante que vende el servicio de comida, la atencin al cliente, la ambientacin del local, etc. y a la vez vende un producto: la comida en si misma. En estos casos, hay que tratar tanto el producto como el servicio ya que por ms bueno que sea el servicio si la comida, el producto, no es bueno, es probable que no volvamos y viceversa. ELEMENTOS DEL ESTUDIO TCNICO

Desarrollo del producto o servicio

Proceso productivo

Distribucin en planta

Ingeniera del proceso

Tamao

Maquinaria y equipo

Materia Prima e insumos

Localizacin

Sistema de control

El estudio tcnico se realiza teniendo en cuenta: El tamao optimo del proyecto, Localizacin ptima del proyecto e Ingeniera del proyecto. El Tamao ptimo Es definido como la capacidad de produccin de bienes y servicios medidos en un periodo de tiempo definido y ofrecidos en el mercado; as como tambin debe tomarse en cuenta el nmero de puestos de trabajo, el valor de los activos totales, el rea fsica ocupada, participacin en el mercado, niveles de ventas alcanzados.

FORMULACIN Y EVALUACIN DE PROYECTOS

CICLO II/2013

Cuando se considere el tamao como la capacidad de produccin se puede distinguir: Capacidad de diseo: Cantidad mxima de produccin en condiciones ideales Capacidad Instalada: Cantidad mxima instalada disponible permanentemente.

Para la ingeniera del producto se puede seguir un proceso de la siguiente manera: 1. DESCRIPCIN DEL PRODUCTO. Su objeto es establecer las caractersticas fsicas y especificaciones que lo tipifican con exactitud y que norman la produccin. A partir de stas es posible determinar los requerimientos tcnicos de las materias primas que se utilizarn en la produccin del bien, as como los procesos tecnolgicos que se utilizarn en la fabricacin. Las especificaciones del producto comprenden los detalles que lo definen. Estos incluyen: la definicin genrica, su unidad de medida, calidad, descripcin de materiales, cantidad, acabados, tolerancia, frmulas y normas de funcionamiento, dibujos tcnicos y detalles de produccin, necesarios para obtener el resultado final.. DESCRIPCIN DEL SERVICIO Se debe describir a qu fin ir dirigido el servicio y a quienes beneficiar. Determinando clientes, insumos, espacio necesario y los medios tecnolgicos que se requerirn para la comunicacin e interaccin con los usuarios. La descripcin del servicio debe incluir los alcances y cobertura que tendr, diagramas de flujo del servicio as como los estndares de servicio que se fijarn para dar los servicios.

2. PROCESO DE PRODUCCIN. Para definir y describir el proceso seleccionado del proyecto es necesario tener conocimiento de las alternativas tecnolgicas viables y accesibles; La seleccin del proceso de produccin est ntimamente relacionada con la seleccin de la tecnologa de produccin. Anlisis de las tecnologas disponibles. Los factores importantes a considerar son: Capacidad mnima econmica factible del proceso, en comparacin con el tamao determinado para el proyecto. Calidad de los productos obtenidos con relacin a la calidad identificada en el estudio de mercado. Costo de inversin, comparado contra la disponibilidad financiera del proyecto. Flexibilidad de operacin de los equipos y procesos, en comparacin con el comportamiento de la demanda. Requerimientos de servicio de mantenimiento

2. PROCESO DE SERVICIO El proceso de servicio debe estar ligado a las necesidades de los usuarios y a las tecnologas disponibles para brindar la satisfaccin del cliente as como tambin la seleccin de las personas idneas para materializarlo. Anlisis de las tecnologas disponibles. Los factores importantes a considerar son: Capacidad de inversin en aspectos de servicio que permitan procesar el servicio con eficiencia Potenciacin de la mejora continua del servicio y capacidad de negociacin. Costo de inversin versus el alcance de ventaja competitiva Capacidad de innovacin constante en comparacin de las tecnologas de la competencia Seguimiento del servicio brindado

FORMULACIN Y EVALUACIN DE PROYECTOS y reparaciones, comparado con las capacidades existentes en el medio. Adaptabilidad a las materias primas. Es importante que el equipo de tecnologa haya sido probada antes, para garantizar su eficiencia.

CICLO II/2013 posterior a la adquisicin Poder ofrecer servicio personalizado E s necesario que las tecnologas no estn desfasadas en cuanto a las fases del servicio

3. TIPOS DE SISTEMAS DE PRODUCCIN. Existen dos tipos bsicos en sistemas de produccin: El sistema de produccin intermitente y el sistema de produccin continuo. La produccin intermitente est organizada en funcin de unidades de servicio, en donde se realizan trabajos a una o varias etapas de proceso productivo, se utiliza en trabajos de pequeos lotes y a base de pedidos. La produccin continua es tpica de las industrias organizadas en lneas de montaje, que producen bienes altamente estandarizados. Se caracteriza por la continuidad y balance rgido del proceso productivo.

3. TIPOS DE SISTEMAS DE SERVICIOS Los sistemas de servicios se pueden clasificar en: Sistemas de servicio cara a cara, Sistemas de servicio virtual, Sistemas de servicio Industrial y Sistemas de servicio comercial. Los servicios cara a cara se emplean para proyectos de carcter social, financiero o de salud. Los virtuales se emplean para la industria publicitaria, bancaria o logstica. Los sistemas de servicio industrial son caractersticos en proyectos que requieren de procesos industriales intangibles que dan valor al producto, y los de servicio comercial son bsicos en los proyectos de venta y postventa de servicios.

4. DESCRIPCIN DEL PROCESO SELECCIONADO. El objetivo de este punto es describir la secuencia de operaciones que transforma los insumos desde su estado inicial hasta llegar a obtener los productos en su estado final. Para la desagregacin del proceso global se pueden plantear dos posibilidades: Que dentro del sistema productivo existan varios procesos que acten en forma paralela, sin conexin alguna entre s. Que existan estacionalidades o series de produccin diferente y no simultnea. Las etapas de transformacin del insumo principal, que dan a ste caractersticas que lo dotan normalmente de un valor econmico o social, se pueden denominar proceso unitario.

5. DESCRIPCIN DEL PROCESO DE SERVICIO En este punto se describe los pasos y secuencia lgica que se lleva a cabo para la realizacin de actividades prestadas a los usuarios del servicio. Para la desagregacin del proceso global se pueden plantear dos posibilidades: Que en el proceso de servicio se vea involucrada otra naturaleza de servicio Que el proceso necesite manejar informacin paralela Que el proceso necesite de tiempos muertos para el procesamiento de informacin.

5. DIAGRAMAS DE FLUJO. La descripcin del proceso se complementa con la presentacin de los diagramas de flujo. Resulta muy objetivo graficar las operaciones que se realizan

5. DIAGRAMAS DE FLUJO DE PROCESO Para poder apreciar grficamente el comportamiento y la secuencia ptima de los pasos del proceso se recurre a tcnicas que

FORMULACIN Y EVALUACIN DE PROYECTOS durante el proceso productivo los diagramas de flujo son modelos esquemticos que muestran el movimiento y la transformacin de los bloques a travs de los departamentos de una planta. Los diagramas de uso general son: Diagramas de bloques Diagramas de flujo del proceso. Diagrama grfico de flujo.

CICLO II/2013 ayudan a la mejor interpretacin de esta secuencia ayudando a identificar pasos que requieran de mejora, modificacin o control de su ejecucin. Los diagramas de uso general son: Diagrama de hilos Diagrama de flujo del proceso Diagrama de actividades relacionadas

6.

BALANCE DE MATERIALES Y ENERGA.

Se hace con el objeto de incluir datos sobre las relaciones tcnicas de transformacin de las materias primas e insumos diversos tales como productos finales, productos intermedios, subproductos y residuos. Tambin para incluir datos sobre el consumo de energa utilizable durante todo el proceso productivo. Esta informacin aportar los coeficientes unitarios destinados a la cuantificacin fsica y econmica de los insumos en los procesos de produccin.

7. BALANCE DE MATERIALES O CARGAS DE TRABAJO Esta tcnica ayuda a organizar y asignar los recursos disponibles de la forma ms ptima para que el proceso fluya con eficiencia; tanto de la carga de trabajo de cada uno de los puestos de trabajo as como tambin de los materiales que se utilizan para la realizacin de actividades que conllevan a la culminacin del fin propuesto del servicio dado, Tomar en cuenta las economas de escala que dan un nivel de aprovechamiento del recurso financiero disponible.

7. PROGRAMA DE PRODUCCIN. Es un reporte escrito de las etapas de produccin del proyecto, por unidad de tiempo. La realizacin de este programa es importante para los dems aspectos de la ingeniera de proyecto. El programa de produccin se puede realizar desde dos vertientes: Con base a un estudio de Mercado y con base en las Materias Primas.

PROGRAMA DE ACTIVIDADES FUNCIONALES En este programa se detalla el procesamiento de los datos o los nmeros de atenciones prestadas que se proyecta tener. Se puede realizar el programa partiendo del estudio de mercado realizado.

8. MAQUINARIA Y EQUIPO. Con la descripcin del proceso productivo, con el del programa de produccin y con el tamao del proyecto, se deben especificar los equipos, la maquinaria y las herramientas necesarias, describiendo a su vez las caractersticas principales como son: tipo, capacidad, rendimiento, vida til, peso, dimensiones, costo, etc. Los factores tcnicos que intervienen en la seleccin de equipos y sus proveedores son, entre otros: Capacidad de produccin en rgimen normal de trabajo, especificando: Produccin,

8. EQUIPO Y HERRAMIENTAS Mediante la descripcin del proceso se puede identificar los recursos necesarios para dar paso a la realizacin gil del servicio mediante el equipo adecuado. Debe tenerse en cuenta el rendimiento, la capacidad de procesamiento y la vida til de ellos. Los factores tcnicos que intervienen en la seleccin de equipos y sus proveedores son, entre otros: Los estndares de tiempo de procesamiento de datos o atencin

FORMULACIN Y EVALUACIN DE PROYECTOS

CICLO II/2013

horario, reservas de capacidad o sobrecarga al usuario. posible que eventualmente se puede utilizar. Grado de eficiencia y rendimiento en La productividad de la atencin con trminos de aprovechamiento de materia la medicin del aprovechamiento de prima, especificando ndices de mermas y recursos. produccin de desechos. Calidad del producto obtenido. Calidad del servicio Vida til, necesidades de mantenimiento, Los niveles de seguridad en el uso de perspectivas de daos, desgaste y los equipos y su debido obsolescencias. mantenimiento. Espacios necesarios para su instalacin y reas adecuadas para la instalacin. especificaciones para la misma. Flexibilidad, indicacin de las alternativas Soporte a la innovacin de los posibles de utilizacin parcial de los equipos o sistemas utilizados. instalaciones de produccin, posibilidades de reforma o sustitucin futura. Necesidades de manejo de materiales. Niveles de dificultad para el uso del operario. Dificultad para su arranque, etc. Al realizar la descripcin del equipo y maquinaria es necesario indicar sus costos y condiciones comerciales de entrega y adquisicin como son: las facilidades crediticias, los tipos de inters y los tipos de moneda con que debe efectuarse el pago correspondiente. Debe tomarse en cuenta la necesidad de equipos para el transporte y el montaje de maquinaria. Estos equipos deben especificarse con el grado de detalle que requiera su importancia. Seleccin del mtodo y equipamiento para el manejo y transportes de materiales. El manejo de materiales puede ser lo que origine un mayor consumo de mano de obra o energa, y sobre todo, puede representar un porcentaje importante del tiempo total del ciclo de produccin. Los objetivos que se deben buscar al hacer una seleccin de mtodos y equipos de manejo de materiales son: Disminucin de los tiempos de produccin Minimizar costos de movimiento de materiales Lograr un flujo de materiales con riesgos mnimos Lograr un buen control del flujo de productos Minimizar las mermas de materias primas y productos por manejo y transporte Aprovechar al mximo la capacidad de almacenamiento. Para que estos objetivos puedan alcanzarse es necesario observar los siguientes principios: Coordinar el transporte de materiales a travs de toda la planta Reducir a un mnimo el nmero de movimientos de material Disminuir a un mnimo la trayectoria de transporte de materiales Disear adecuadamente las facilidades de recepcin, almacenaje y embarques Usar la gravedad como fuerza de movimiento siempre que se pueda Seleccionar equipo que sea flexible en su uso Prever facilidades alternativas de transporte de materiales en reas crticas del sistema de produccin.

FORMULACIN Y EVALUACIN DE PROYECTOS

CICLO II/2013

9. DISTRIBUCIN EN PLANTA DE LA MAQUINARIA Y EQUIPOS. El principal objetivo de analizar la distribucin de mquinas, materiales y servicios auxiliares en la planta es optimizar el valor creado por el sistema de produccin. El arreglo debe tambin satisfacer las necesidades de los trabajadores, gerentes y dems personas asociadas con el sistema de produccin. Al disear la distribucin de los equipos (lay-out) se debe tomar en cuenta lo siguiente: Minimizar el manejo de materiales: Un buen arreglo de la planta debe minimizar las distancias y el tiempo requerido para mover los materiales a travs de los procesos de produccin.

9. DISTRIBUCIN DE LAS REAS FUNCIOALES El objetivo principal de este aspecto es dar mayor accesibilidad a la realizacin del proceso con un grado de congruencia y efectividad que garantice la eficiencia necesaria para la prestacin del servicio.

Al disear el layout de las reas se debe tomar en cuenta: Minimizar el manejo de los datos: Se requiere que en la manera de lo posible la informacin que se procesa o los materiales utilizados para el servicio se procesen en el menor nmero de pasos posible. Reduccin de riesgos para los empleados: el Reduccin de riesgos para los anlisis de arreglos de planta se esfuerza por empleados: el anlisis de arreglos de reducir a un mnimo los peligros para la salud reas se esfuerza por reducir a un y en aumentar la seguridad de los mnimo los peligros para la salud y trabajadores. Puede comprender, por en aumentar la seguridad de los ejemplo, la instalacin de ductos para eliminar trabajadores. polvo, roco de pintura, etc. Equilibrio en el proceso de produccin: Equilibrio en el proceso: Se requiere Distribuyendo el nmero de mquinas que haya una nivelacin del recurso requeridas, se puede lograr el equilibrio en el humano que atiende las proceso de produccin y evitar cuellos de necesidades de los usuarios de botella, acumulacin de inventarios excesivos acurdo a la demanda que el servicio de artculos en proceso, prdidas y malas tenga. colocaciones de los productos terminados. Minimizacin de interferencias de las La instalacin de los equipos no mquinas: stas asumen muchas formas en debe coincidir con los espacios las operaciones de produccin. Incluyen destinados a la circulacin de las ruidos excesivos, polvo, vibracin, personas o de las reas destinadas a emanaciones y calor. Estas interferencias la estancia de los usuarios que afectan adversamente el desempeo de los hacen uso de los servicios. trabajadores, as que se deben evitar en la medida de lo posible, separando de ellas las mquinas fuente. Incremento del nimo de los empleados: El La distribucin de las reas debe ser arreglo de la planta debe crear un ambiente de manera tal que las personas que favorable para evitar presiones o conflictos, y operan y prestan el servicio sienta contribuir a mantener la armona de los la comodidad y tengan trabajadores, en beneficio de la herramientas necesarias para productividad. realizar su trabajo. Utilizacin del espacio disponible: ste debe El espacio no debe subestimarse ya

FORMULACIN Y EVALUACIN DE PROYECTOS usarse en su totalidad para elevar al mximo el rendimiento sobre la inversin de la planta.

CICLO II/2013 que la creciente demanda que se pueda tener y la diversidad de usuarios que se atiende necesitan de espacio que les acoja. Es importante que la distribucin de las reas garantice la comunicacin entre ellas para que el proceso no pierda su lgica y los objetivos se alcancen con eficiencia y con el menor nivel de agotamiento de quienes lo prestan. Flexibilidad: En ocasiones es necesario revisar un arreglo determinado. Los costos de una redistribucin pueden disminuir si se disea el arreglo original teniendo en mente la flexibilidad, que permitir futuras ampliaciones, ajustes, etc., con el mnimo de perturbaciones.

Utilizacin efectiva de la mano de obra: Un buen arreglo de la planta favorece la efectiva utilizacin de la mano de obra. Los trabajadores no debern tener excesivo tiempo ocioso o tener que recorrer grandes distancias para obtener herramientas, plantillas, suministros, etc. Flexibilidad: En ocasiones es necesario revisar un arreglo determinado. Los costos de una redistribucin pueden disminuir si se disea el arreglo original teniendo en mente la flexibilidad, que permitir futuras ampliaciones, ajustes, etc., con el mnimo de perturbaciones.

En los procesos, hemos de tener en cuenta los tiempos, es decir, si el servicio cuenta con muchos pasos o con pocos, porque por ejemplo, si eres un banco y me ofreces un servicio de transferencia bancaria, pero para ello debo hacer muchos pasos, probablemente el servicio no me sea til. Tambin si los pasos son fciles o difciles, si estn mecanizados o son manuales, ya que, por ejemplo, no tardar lo mismo el servicio de un restaurante que tome nota manualmente, tengo que pasar la comanda a la barra, a la cocina, etc. que si se hace todo automticamente mediante una PDA o un mando. Adems, no hay que olvidar la parte de implicacin que tendrn los clientes en el proceso.

Anda mungkin juga menyukai

- 2conocimiento de La EspecialidadDokumen45 halaman2conocimiento de La EspecialidadmarcoBelum ada peringkat

- Rep Invs 2Dokumen18 halamanRep Invs 2Gaddiel UcBelum ada peringkat

- Ingenieria de ProyectosDokumen10 halamanIngenieria de ProyectosChristian GodoyBelum ada peringkat

- Investigacion-Sistemas de Fabricacion - INPDokumen19 halamanInvestigacion-Sistemas de Fabricacion - INPJoaquin Zamora VazquezBelum ada peringkat

- Tema 1actividad 2Dokumen10 halamanTema 1actividad 2Luis SanchezBelum ada peringkat

- Cuestionario para Examen Final Administracion Moderna 1Dokumen19 halamanCuestionario para Examen Final Administracion Moderna 1Anonymous obZmUlZV0u50% (2)

- Procesos manufacturaDokumen15 halamanProcesos manufacturaVicky AlcaláBelum ada peringkat

- Diseño de Procesos U1 Eduardo GVDokumen12 halamanDiseño de Procesos U1 Eduardo GVLaLo GarciaBelum ada peringkat

- UF1125 - Técnicas de programación en fabricación mecánicaDari EverandUF1125 - Técnicas de programación en fabricación mecánicaBelum ada peringkat

- Ingeniería Industrial-Práctica 3Dokumen8 halamanIngeniería Industrial-Práctica 3DennyAcevedoBelum ada peringkat

- EvaluanetDokumen2 halamanEvaluanetandreaBelum ada peringkat

- Resumen Examen Dirección de La ProducciónDokumen30 halamanResumen Examen Dirección de La ProducciónPaula Concha CavourBelum ada peringkat

- Cadena de OperacionesDokumen8 halamanCadena de OperacionesRebeca TeranBelum ada peringkat

- Cadena de ValorDokumen37 halamanCadena de ValorMiguel Susanibar67% (15)

- Trabajo Practico Introduccion A La Ing IndustrialDokumen26 halamanTrabajo Practico Introduccion A La Ing IndustrialWiliam Paredes67% (3)

- Producción, operaciones y ciclo de vida de productosDokumen6 halamanProducción, operaciones y ciclo de vida de productosChristian Andres Moreno BernalBelum ada peringkat

- Temario de Procesos de Fabricación W.Dokumen151 halamanTemario de Procesos de Fabricación W.Aura Raquel ArrochaBelum ada peringkat

- Diseño de Procesos de ProducciónDokumen13 halamanDiseño de Procesos de Producciónadriyleo87Belum ada peringkat

- Diseño de Productos ValeryDokumen9 halamanDiseño de Productos ValeryAndreaBelum ada peringkat

- Primer parcial de administración de producciónDokumen8 halamanPrimer parcial de administración de producciónvall.romano 13Belum ada peringkat

- U2 Diapositivas TeacherDokumen11 halamanU2 Diapositivas TeacherGilberto VelezBelum ada peringkat

- Preguntas Capitulo IVDokumen7 halamanPreguntas Capitulo IVMaibelys CarreroBelum ada peringkat

- Sesion 01Dokumen10 halamanSesion 01Ronald Salinas soriaBelum ada peringkat

- Unidad 2 y 3 Plan de NegocioDokumen9 halamanUnidad 2 y 3 Plan de NegocioAlejandro JFrBelum ada peringkat

- Resumen Del Programa Bizagi. Y PREGUNTASdocxDokumen4 halamanResumen Del Programa Bizagi. Y PREGUNTASdocxEduardo Jael Tenorio QuiñonezBelum ada peringkat

- Estudio TécnicoDokumen19 halamanEstudio TécnicoyebersonBelum ada peringkat

- Cap Vi Plan de OperacionesDokumen58 halamanCap Vi Plan de OperacionesPilar Ayma ChBelum ada peringkat

- Diseño Del Proceso ProductivoDokumen14 halamanDiseño Del Proceso ProductivoYenny GarciaBelum ada peringkat

- SEMANA 3 - Análisis - Procesos - Gestión - OperacionalDokumen70 halamanSEMANA 3 - Análisis - Procesos - Gestión - Operacionalt.akeosunayamato88Belum ada peringkat

- AssdasdDokumen13 halamanAssdasdAbraham Falcon GrandeBelum ada peringkat

- Capitulo IDokumen12 halamanCapitulo IPaola BetancourthBelum ada peringkat

- Diseño Del Producto ServicioDokumen37 halamanDiseño Del Producto ServicioEmiro Alberto Trujillo VelezBelum ada peringkat

- PRÁCTICA II - Control de ProducciónDokumen12 halamanPRÁCTICA II - Control de Produccióncristina GarciaBelum ada peringkat

- U2 ProduccionDokumen40 halamanU2 ProduccionDiego Armando Mandujano AlvarezBelum ada peringkat

- Preguntas de Repaso Sistemas de CalidadDokumen8 halamanPreguntas de Repaso Sistemas de CalidadAlejandro CedilloBelum ada peringkat

- 8.3.5 Salidas Del Diseño y DesarrolloDokumen16 halaman8.3.5 Salidas Del Diseño y DesarrolloMIGUEL ADRIAN BARRAGAN DE LA ROSABelum ada peringkat

- Planeación de calidad de productos en la UAEMDokumen23 halamanPlaneación de calidad de productos en la UAEMBereniceSanchezBelum ada peringkat

- El Proceso de Diseño de OperacionesDokumen3 halamanEl Proceso de Diseño de OperacionesJessica Noreli Benitez MercadoBelum ada peringkat

- Gestión de Servicios ITIL V 3.0Dokumen72 halamanGestión de Servicios ITIL V 3.0Carlos CoronadoBelum ada peringkat

- La cadena de valor del proceso internoDokumen5 halamanLa cadena de valor del proceso internoAoiMitsuharuBelum ada peringkat

- Analisis Técnico Emprendimiento MauricioDokumen6 halamanAnalisis Técnico Emprendimiento MauricioYomiOchoa100% (1)

- Cuestionario N°4Dokumen8 halamanCuestionario N°4ANA MELGARBelum ada peringkat

- Mapa Cadena de ValorDokumen27 halamanMapa Cadena de ValorJesus Arcila100% (1)

- Trabajo de Gerencia de OperacionesDokumen7 halamanTrabajo de Gerencia de OperacionesJhony HernandezBelum ada peringkat

- Sistemas de ProducciónDokumen12 halamanSistemas de Produccióncarlos enrique martinez beldañezBelum ada peringkat

- resumen gestionDokumen12 halamanresumen gestionFABIOLA JEANETT BERNEDO CHURABelum ada peringkat

- Planeación Del Trabajo y Diseño Del ProcesoDokumen6 halamanPlaneación Del Trabajo y Diseño Del ProcesoOriettaSánchezRománBelum ada peringkat

- Preguntas de Transicion Del ServicioDokumen11 halamanPreguntas de Transicion Del ServicioAbraham ReyesBelum ada peringkat

- Aplicación de productos superficiales de acabado en carpintería y mueble. MAMR0208Dari EverandAplicación de productos superficiales de acabado en carpintería y mueble. MAMR0208Belum ada peringkat

- Capitulo 6Dokumen5 halamanCapitulo 6Fabiola Sugey Gonzales CcamaBelum ada peringkat

- Unidad 2Dokumen18 halamanUnidad 2Brian Emilio Moreno FloresBelum ada peringkat

- Entregable I - Analisis y Diseño - Estupiñan BalcazarDokumen7 halamanEntregable I - Analisis y Diseño - Estupiñan BalcazarManuel Balcazar RickmanBelum ada peringkat

- Tarea 2 Admon Mod, 1 Berta Perez 200008232Dokumen10 halamanTarea 2 Admon Mod, 1 Berta Perez 200008232dani OvalleBelum ada peringkat

- Faciculo 4. Componentes - Estudio TecnicoDokumen9 halamanFaciculo 4. Componentes - Estudio Tecnicoyeison ospinaBelum ada peringkat

- Aplicaciones de La Estadística en La Ingeniería IndustrialDokumen11 halamanAplicaciones de La Estadística en La Ingeniería IndustrialJOSE FERNANDO CORTEZ MANCERABelum ada peringkat

- Plan de OperacionesDokumen7 halamanPlan de OperacionesAlvady Vequi0% (1)

- Diseño ProductivoDokumen16 halamanDiseño ProductivoJose Dimas0% (1)

- Aporte Del Diseño de Experimentos en Los ProcesosDokumen18 halamanAporte Del Diseño de Experimentos en Los Procesosest.nicolas.bejaraBelum ada peringkat

- UNIDAD II ANÁLISIS TÉCNICO-OPERATIVO DETERMINACIÓN DEL TAMAÑO PRODUCTIVO YU OPERATIVO. (1)Dokumen12 halamanUNIDAD II ANÁLISIS TÉCNICO-OPERATIVO DETERMINACIÓN DEL TAMAÑO PRODUCTIVO YU OPERATIVO. (1)jesusnelBelum ada peringkat

- Funciones Del Area de Operaciones PDFDokumen16 halamanFunciones Del Area de Operaciones PDFguille_maqBelum ada peringkat

- Diferencias Entre Organizacion Organica y MecanicistaDokumen1 halamanDiferencias Entre Organizacion Organica y Mecanicistapatriciac3090% (1)

- Admon Del Tiempo ResumenDokumen1 halamanAdmon Del Tiempo Resumenpatriciac309Belum ada peringkat

- Resumen ODI 23.09.12Dokumen3 halamanResumen ODI 23.09.12patriciac309Belum ada peringkat

- Sistema HACCPDokumen3 halamanSistema HACCPpatriciac309Belum ada peringkat

- Cenagro 0708Dokumen70 halamanCenagro 0708patriciac309Belum ada peringkat

- Palacio NacionalDokumen8 halamanPalacio Nacionalpatriciac309Belum ada peringkat

- Asociación de ConstructoresDokumen3 halamanAsociación de Constructorespatriciac309Belum ada peringkat

- 2 Cinco PorquesDokumen2 halaman2 Cinco Porquespatriciac309Belum ada peringkat

- Aditivos del concretoDokumen19 halamanAditivos del concretohyv100% (1)

- CV Ángela RomeroDokumen4 halamanCV Ángela Romerojuan tafurBelum ada peringkat

- Sistema Gestión Seguridad Salud PECDokumen28 halamanSistema Gestión Seguridad Salud PECluis huilcanBelum ada peringkat

- Solucion LiliamDokumen11 halamanSolucion LiliamSergio Chapilliquen JacintoBelum ada peringkat

- Casos Cap1 Cap1Dokumen3 halamanCasos Cap1 Cap1Karina FuelBelum ada peringkat

- IKUSI Catalogo 2013 ES PDFDokumen150 halamanIKUSI Catalogo 2013 ES PDFgaladhil69Belum ada peringkat

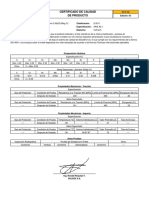

- CERTIFICADO-CALIDAD-CELLOCORD-AP-3.25MMDokumen1 halamanCERTIFICADO-CALIDAD-CELLOCORD-AP-3.25MMJose Montenegro SotoBelum ada peringkat

- Final MonografiaDokumen28 halamanFinal MonografiaDiana Parra SalazarBelum ada peringkat

- Equipos y herramientas para mejora de servicios educativos en colegio de La LibertadDokumen9 halamanEquipos y herramientas para mejora de servicios educativos en colegio de La LibertadLuis Alberto Aquino CastilloBelum ada peringkat

- Gestión de InventariosDokumen175 halamanGestión de InventariosRonaldCorderoBelum ada peringkat

- Taller Case Pruebas Hipotesis Dos Poblaciones 2019-1Dokumen2 halamanTaller Case Pruebas Hipotesis Dos Poblaciones 2019-1Silvia FlórezBelum ada peringkat

- Tarea 2Dokumen7 halamanTarea 2rebeca100% (1)

- Algunas Ordenanzas de Municipalidad de MagdalenaDokumen3 halamanAlgunas Ordenanzas de Municipalidad de MagdalenaCarlos Benites BoyerBelum ada peringkat

- Clase 1 - Formato CondicionalDokumen5 halamanClase 1 - Formato CondicionalGiann Culquitante MorenoBelum ada peringkat

- Documento 1Dokumen20 halamanDocumento 1Javier VicenteBelum ada peringkat

- Qué Son Los Modelos Estocásticos de InventarioDokumen3 halamanQué Son Los Modelos Estocásticos de InventarioGerson David LorenzanaBelum ada peringkat

- Recruitment Process Outsourcing: Qué Debe Buscar en Un Proveedor de RPODokumen10 halamanRecruitment Process Outsourcing: Qué Debe Buscar en Un Proveedor de RPOManpowerGroup España. Soluciones innovadoras en la Estrategia de Talento0% (1)

- PS-P-19 Procedimiento Aplicación de Sandblasting y Pintura Rev. 0Dokumen16 halamanPS-P-19 Procedimiento Aplicación de Sandblasting y Pintura Rev. 0maira sanabriaBelum ada peringkat

- Optimizado Título para Combinar Correspondencia en Word con Origen de DatosDokumen11 halamanOptimizado Título para Combinar Correspondencia en Word con Origen de DatosHughs F. PolaniaBelum ada peringkat

- 01 ETP Introduccion Al Marketing Digital - PoliDokumen69 halaman01 ETP Introduccion Al Marketing Digital - PoliJuan pablo Sanabria benitezBelum ada peringkat

- Analisis Caso Impsa PDFDokumen14 halamanAnalisis Caso Impsa PDFLina Maria Bautista100% (1)

- L - TPD - 104 - 3 ELABORACIÓN DE ISOMÉTRICO DE TUBERÍASDokumen12 halamanL - TPD - 104 - 3 ELABORACIÓN DE ISOMÉTRICO DE TUBERÍASJhonny Rafael Blanco Caura100% (2)

- Catálogo LizarteDokumen555 halamanCatálogo LizarteFer LFBelum ada peringkat

- Acciones Correctivas BimboDokumen2 halamanAcciones Correctivas BimboAuri S. López86% (7)

- Calculo de La Demanda MaximaDokumen21 halamanCalculo de La Demanda MaximaThomas ReedBelum ada peringkat

- Reposición sede social Juventud Unida Cañete ID4032-15Dokumen3 halamanReposición sede social Juventud Unida Cañete ID4032-15Paula Toledo BeroizaBelum ada peringkat

- NCH 1532 OF1980 Densidad de SolidosDokumen11 halamanNCH 1532 OF1980 Densidad de SolidosOmar Elias Santibañez LiberonaBelum ada peringkat

- Tesis CondominioDokumen22 halamanTesis CondominioLuis ZafraBelum ada peringkat

- Caso 1 Costo Promedio y PepsDokumen4 halamanCaso 1 Costo Promedio y PepsLIZBETH ALEJANDRA MARMOLEJO ORNELASBelum ada peringkat

- Sistema de Información de MueblesDokumen7 halamanSistema de Información de Mueblesrjsc999Belum ada peringkat