Destilação em Batelada Operando Com Refluxo Constante

Diunggah oleh

sahcristine3968Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Destilação em Batelada Operando Com Refluxo Constante

Diunggah oleh

sahcristine3968Hak Cipta:

Format Tersedia

MARA MENDES LOPES

Estudo comparativo da destilao em batelada operando com refluxo

constante e com composio do destilado constante

Dissertao apresentada

Escola Politcnica da Universidade de

So Paulo para a obteno do

Ttulo de Mestre em Engenharia

So Paulo

2008

MARA MENDES LOPES

Estudo comparativo da destilao em batelada operando com refluxo

constante e com composio do destilado constante

Dissertao apresentada

Escola Politcnica da Universidade de

So Paulo para a obteno do

Ttulo de Mestre em Engenharia

rea de concentrao:

Engenharia Qumica

Orientadora:

Profa. Dra. Maria Elena Santos Taqueda

So Paulo

2008

FICHA CATALOGRFICA

Lopes, Mara Mendes

Estudo comparativo da destilao em batelada operando

com refluxo constante e com composio do destilado

constante / M.M. Lopes. -- So Paulo, 2008.

155 p.

Dissertao (Mestrado) - Escola Politcnica da Universidade

de So Paulo. Departamento de Engenharia Qumica.

1.Destilao 2.Operaes unitrias I.Universidade de So

Paulo. Escola Politcnica. Departamento de Engenharia Qumica

II.t.

AGRADECIMENTOS

Ao Prof. Dr. Tah Wun Song pelo exemplo, amizade, confiana e orientao.

Ao Prof. Dr. Wilson Miguel Salvagnini pelas valiosas sugestes e contribuies para

a realizao deste trabalho.

Profa. Dra. Maria Elena Santos Taqueda por todo o apoio.

Ao Laboratrio de Propriedades dos Fluidos Derivados de Petrleo da Escola

Politcnica da Universidade de So Paulo.

todos os professores e funcionrios do Departamento de Engenharia Qumica

pelos ensinamentos e pela ajuda.

CAPES pela concesso da bolsa de mestrado.

s excelentes amigas Denise e Lilian pelo exemplo de profissionais e pelas diversas

colaboraes prestadas durante a elaborao deste trabalho.

Aos meus pais pelo incentivo constante.

RESUMO

Este trabalho tem por objetivo comparar dois modos de operao de destilao em

batelada: com refluxo constante e composio do destilado constante. Desenvolveu-

se um modelo matemtico para a destilao em batelada de uma mistura binria

(metanol-etanol) para operao com cada um destes modos. O modelo consiste

basicamente dos balanos de massa e entalpia, relaes e diagramas de equilbrio

lquido-vapor (composio de equilbrio, temperaturas de bolha e orvalho da

mistura), estimativa das propriedades fsico-qumicas da mistura (calor especfico,

calor latente de vaporizao), determinao do nmero de estgios ideais

necessrios separao (pelo mtodo de McCabe-Thiele), clculo de cargas

trmicas no refervedor e condensador, consumo de utilidades (vapor de gua e gua

de resfriamento), estimativa do tempo de destilao e alguns aspectos econmicos

sobre o processo (custos de equipamentos e operacionais, capacidade de produo,

lucro mensal). Implementou-se em uma planilha eletrnica este modelo para as

simulaes matemticas e anlise tcnico-econmica do processo. Em escala de

laboratrio (foram realizados, ao todo, oito ensaios, quatro de refluxo constante e

quatro de refluxo varivel, utilizando uma coluna de pratos perfurados), constatou-se

uma boa concordncia entre estes resultados experimentais e os calculados a partir

da modelagem. Em seguida, estudaram-se, isoladamente em cada modo de

operao e de modo comparativo, as principais variveis de processo (taxa de

refluxo, composio do destilado, quantidade de carga, vazo de destilado, etc.)

atravs de simulaes matemticas, tanto no cenrio de uma unidade existente

como no caso do projeto de uma instalao nova. Para uma instalao existente,

verificou-se, que no modo de destilao com composio de destilado constante,

mantendo-se a vazo do vapor de topo constante, o tempo de destilao menor, a

capacidade de destilao maior, resultando em maior lucro mensal. Para uma

instalao a ser projetada, de novo, o processo mais vantajoso o de refluxo

varivel e vazo de vapor do topo constante, pois requer menores reas dos

trocadores de calor para uma dada separao num tempo fixo de processo. No

entanto, para o processamento de uma dada quantidade num mesmo tempo,

medida que se adota, no projeto, um nmero maior de estgios de separao na

coluna, a diferena de lucro mensal torna-se praticamente indistinta para os modos

de destilao estudados.

Palavras-chave: Destilao. Destilao em batelada. Refluxo constante. Refluxo

varivel. Destilao em laboratrio. Simulao matemtica.

ABSTRACT

The aim of this study is to compare two operational methods of batch distillation of a

binary system (methanolethanol): constant reflux and constant distillate

composition. A phenomenological modeling concerning each mode was developed. It

was based on material and enthalpy balances, equilibrium relationships, estimation of

physical properties (specific heat and latent vaporization heat of mixtures),

determination of ideal stages number (using McCabe-Thiele method), calculation of

rebolier and condenser thermal loads and areas, steam and cooling water

requirement, distillation time and some economical aspects. The mathematical model

was implemented into an electronic spreadsheet. The predicted values were

compared to experimental results from eight tests carried out in a laboratory sieve

tray column (four at constant reflux and four at constant distillate composition), and a

good consistency was found. Then several case studies concerning each distillation

mode as well as the comparative performance were accomplished through

mathematical simulations. Evaluation of the basic process variables such as reflux

rate, initial load, distillate composition and flow rate was done. Rating of an existing

plant and design of a new installation were considered in this process analysis. For

an existing installation, lower distillation time, as well as higher distillation capacity

and monthly profit were observed when distilling with constant distillate composition,

keeping constant the flow rate of vapor from the column top. This process is also the

more advantageous one when designing a new plant since smaller heat exchanger

areas are required. However, to process a quantity in a same time, in a design of a

new plan, as number of separation stages increases, monthly profit becomes almost

the same among the studied distillation modes.

Keywords: Distillation. Batch Distillation. Constant reflux. Variable reflux. Laboratory

distillation. Mathematical simulation.

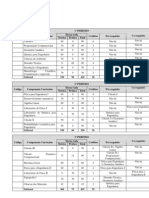

LISTA DE TABELAS

Tabela 1 - Resumo das equaes do modelo matemtico para ambos os modos de

operao. ...........................................................................................................60

Tabela 2 - Relao das variveis calculadas pelo modelo matemtico para ambos os

modos de operao. ..........................................................................................62

Tabela 3 - Parmetros da equao de Antoine para o metanol e etanol. .................68

Tabela 4 - Constantes da equao de van Laar para a mistura metanol-etanol a

703,5 mmHg e a 760 mmHg. .............................................................................69

Tabela 5 - Dados dos ensaios de destilao operando com refluxo constante.........83

Tabela 6 - Dados dos ensaios de destilao operando com composio do destilado

constante............................................................................................................84

Tabela 7 - Porcentagem de perda de massa nos ensaios de destilao em batelada.

...........................................................................................................................84

Tabela 8 - Comparao dos tempos parciais e totais de destilao em batelada

operando com refluxo constante obtidos experimentalmente, e previstos pelo

modelo. ..............................................................................................................90

Tabela 9 - Comparao das quantidades de destilado parciais e totais de destilao

em batelada operando com refluxo constante obtidas experimentalmente, e

previstas pelo modelo. .......................................................................................90

Tabela 10 - Comparao da composio do destilado para destilao com refluxo

constante obtida experimentalmente, e prevista pelo modelo............................91

Tabela 11 - Comparao da quantidade de mistura restante no refervedor na

destilao com refluxo constante obtida experimentalmente, e prevista pelo

modelo. ..............................................................................................................91

Tabela 12 - Comparao dos tempos parciais e totais de destilao em batelada

operando com composio do destilado constante obtidos experimentalmente, e

previstos pelo modelo. .......................................................................................92

Tabela 13 - Comparao das quantidades de destilado parciais e totais de destilao

com composio do destilado constante obtidas experimentalmente, e previstas

pelo modelo........................................................................................................93

Tabela 14 - Comparao da quantidade de mistura restante no refervedor nos

ensaios de destilao com composio do destilado constante obtida

experimentalmente, e prevista pelo modelo.......................................................94

Tabela 15 - Nmero de estgios ideais obtidos nos ensaios de destilao em

batelada operando com refluxo constante e com composio do destilado

constante............................................................................................................94

Tabela 16 - Determinao do nmero de estgios ideais existentes na instalao de

destilao em batelada, operando com refluxo total. .........................................95

Tabela 17- ndices de custos operacionais adotados................................................99

Tabela 18 Valores dos fatores para trocadores de calor construdos de ao

inoxidvel. ........................................................................................................101

Tabela 19 Fatores para clculo do custo do casco da coluna..............................101

Tabela 20 Fatores utilizados no clculo do custo do casco da coluna de destilao.

.........................................................................................................................102

Tabela 21 Custo base do prato em funo de seu dimetro. ...............................103

Tabela 22 Fatores utilizados no clculo do custo dos pratos da coluna de

destilao. ........................................................................................................104

Tabela 23 Relao dos estudos de casos............................................................108

Tabela 24 Resultados de simulao dos estudos RC-I, RV-I, e C-V....................112

Tabela 25 Resultados de simulao do estudo RC-I. ..........................................113

Tabela 26 Resultados de simulao dos estudos RC-II, RV-II, e C-I. ..................115

Tabela 27 Resultados de simulao do estudo RC-III. ........................................117

Tabela 28 Resultados de simulao do estudo RV-I............................................120

Tabela 29 Resultados de simulao dos estudos RV-III e C-III. ..........................122

Tabela 30 Variao da taxa de refluxo e respectivo tempo de destilao para

casos RV-DC. ..................................................................................................123

Tabela 31 Resultados de simulao do estudo C-II. ............................................128

Tabela 32 Resultados de simulao dos estudos RC-IV, RV-IV e C-IV. ..............131

Tabela 33 Resultados de simulao dos estudos C-VI, RC-V e RV-V. ................136

Tabela 34 Resultados de simulao dos estudos C-VII, RV-VI, RV-VII e C-VIII. .138

LISTA DE FIGURAS

Figura 1 - Equilbrio de fases de sete misturas binrias............................................26

Figura 2 - Diagrama esquemtico de funcionamento dos recipientes baseados no

mtodo direto. ....................................................................................................28

Figura 3 - Esquema do aparato para determinao de dados de equilbrio. .............29

Figura 4 - Representao esquemtica de um estgio de equilbrio de uma coluna

de destilao. .....................................................................................................30

Figura 5 - Prato perfurado de uma coluna de destilao...........................................31

Figura 6 - Configuraes de coluna de destilao em batelada................................35

Figura 7 - Escoamento de vapor atravs do prato. ...................................................36

Figura 8 Tipos de pratos de coluna de destilao. .................................................37

Figura 9 Diagrama de McCabe-Thiele. ..................................................................39

Figura 10 - Esquema tpico de destilao em batelada.............................................40

Figura 11 - Destilao em batelada com refluxo constante.......................................43

Figura 12 - Destilao em batelada com composio de destilado constante. .........44

Figura 13 - Esquema de uma instalao de destilao em batelada. .......................47

Figura 14 - Curva de calibrao da mistura metanol-etanol. .....................................65

Figura 15 - Dados de equilbrio da mistura metanol-etanol a 760 mmHg. ................66

Figura 16 - Aparato para obteno de dados de equilbrio. ......................................67

Figura 17 - Curva de equilbrio da mistura metanol-etanol a 703,5 mmHg e a 760

mmHg.................................................................................................................70

Figura 18 - Curva de equilbrio da mistura metanol-etanol a 703,5 mmHg

experimental e considerando comportamento ideal. ..........................................71

Figura 19 - Temperaturas de bolha e orvalho versus composio de metanol para a

mistura binria metanol-etanol a 703,5 mmHg...................................................72

Figura 20 - Temperaturas de bolha e orvalho versus composio de metanol para a

mistura binria metanol-etanol a 703,5 mmHg e a 760 mmHg. .........................73

Figura 21 Diagrama entalpia-composio para misturas metanol-etanol a 703,5

mmHg.................................................................................................................75

Figura 22 - Fotografia da instalao de destilao em batelada. ..............................76

Figura 23 - Indicador de vazo de destilado..............................................................78

Figura 24 - Detalhes da instalao............................................................................79

Figura 25 - Variao da composio de destilado ao longo de um ensaio com refluxo

constante............................................................................................................86

Figura 26 - Variao da composio no refervedor ao longo de um ensaio com

refluxo constante. ...............................................................................................87

Figura 27 Acompanhamento da composio de destilado ao longo de um ensaio

com refluxo varivel. ..........................................................................................87

Figura 28 - Variao da composio no refervedor ao longo de um ensaio com

refluxo varivel. ..................................................................................................88

Figura 29 - Fotografia da seringa posicionada no prato de topo. ..............................95

Figura 30 - Relao entre a taxa de refluxo e a composio da mistura restante no

refervedor para o estudo RC-III........................................................................116

Figura 31 - Relao entre a composio final da mistura no refervedor e o tempo de

destilao, nmero de lotes produzidos, produo mensal e lucro mensal para o

estudo RC-III. ...................................................................................................118

Figura 32 - Taxa de refluxo versus tempo de destilao para o estudo RV-III. .......123

Figura 33 - Consumo de energia versus composio do destilado para o estudo C-I.

.........................................................................................................................125

Figura 34 - Custo por batelada versus composio do destilado para o estudo C-I.

.........................................................................................................................126

Figura 35 Avaliao econmica em funo do nmero de bateladas mensais para

o estudo C-IV. ..................................................................................................134

Figura 36 - Exemplo de variao da receita ou custo em funo do nmero de

bateladas..........................................................................................................134

Figura 37 - Avaliao econmica em funo da taxa de refluxo inicial para o estudo

RV-V.................................................................................................................141

Figura 38 - Nmero de estgios ideais versus taxa de refluxo para o estudo C-VIII.

.........................................................................................................................144

Figura 39 - Consumo de energia versus nmero de estgios ideais para o estudo C-

VIII....................................................................................................................145

Figura 40 - Lucro e custo versus nmero de estgios ideais para o estudo C-VIII. 146

LISTA DE SMBOLOS

A parmetro da equao de Antoine

A

12

constante da equao de van Laar

A

21

constante da equao de van Laar

A

c

rea de troca trmica do condensador, m

2

A

r

rea de troca trmica do refervedor, m

2

B parmetro da equao de Antoine

B

1

fator que depende da configurao do vaso (equao (5.3-3))

B

2

fator que depende da configurao do vaso (equao (5.3-3))

c nmero de componentes na mistura

C parmetro da equao de Antoine

a

Cp

calor especfico do componente mais voltil, J/mol K

gua

Cp

calor especfico da gua, J/mol K

b

Cp

calor especfico do componente menos voltil, J/mol K

r

Cp

calor especfico da mistura de refluxo, J/mol K

d dimetro interno da coluna de destilao, m

D quantidade de destilado, kmol

.

D vazo de destilado, kmol/s

E eficincia global da coluna

E

MV

eficincia de prato de Murphree na fase vapor

F nmero de fases na mistura

F

d

fator que depende do tipo de trocador de calor (equao (5.3-1))

F

i

fator que depende do tipo de prato (equao (5.3-8))

F

m

fator que depende do material de construo do casco/tubo (equao

(5.3-1))

F

M

fator que depende do material de construo do casco da coluna

(equao (5.3-3))

F

mc

fator que depende do material de construo do prato (equao (5.3-8))

F

p

fator que depende da presso (equao (5.3-1))

F

s

fator que depende do espaamento entre os pratos (equao (5.3-8))

GL nmero de graus de liberdade

H

col

altura da coluna de destilao, m

H

G

entalpia especfica da mistura de vapor saturado, J/mol

H

L

entalpia especfica da mistura lquida, J/mol

K constante de equilbrio lquido-vapor

K

1

fator que depende do dimetro da coluna (equao (5.3-4))

K

2

fator que depende do dimetro da coluna (equao (5.3-4))

K

3

fator que depende do dimetro da coluna (equao (5.3-4))

.

L vazo de lquido no interior da coluna, kmol/s

0

.

L vazo do refluxo da coluna, kmol/s

m

a

demanda de gua de resfriamento, mol

a m

.

vazo de gua de resfriamento, mol/s

a

.

m vazo mdia da gua de resfriamento, mol/s

m

amostras

quantidade de amostras retiradas, mol

m

p

quantidade de lquido retido em cada prato, mol

N nmero de pratos ideais na coluna de destilao

p

i

presso parcial do componente i, mmHg

P

i

presso de vapor do componente i, mmHg

P presso atmosfrica, mmHg

P

t

presso total, mmHg

Ps presso de vapor da gua, kPa

ced c Q ,

.

taxa de calor cedido pelo vapor de topo no condensador, J/s

rec c Q ,

.

taxa de calor recebido pelo fluido de resfriamento no condensador, J/s

troc c Q ,

.

taxa de troca trmica entre o vapor de topo e a gua de resfriamento no

condensador, J/s

C

Q

.

carga trmica no condensador, J/s

ced r Q ,

.

taxa de calor cedido pelo vapor de aquecimento no refervedor, J/s

rec r Q ,

.

taxa de calor recebido pela mistura no refervedor, J/s

troc r Q ,

.

taxa de troca trmica entre o lquido do refervedor e o vapor de

aquecimento no refervedor, J/s

r Q

.

carga trmica no refervedor, J/s

R constante da lei dos gases ideais

e

R

taxa de refluxo externo

i

R

taxa de refluxo interno

S consumo do vapor de aquecimento, mol

.

S vazo do vapor de aquecimento, mol/s

.

S vazo mdia do vapor de aquecimento, mol/s

t temperatura, C

Tbr temperatura de bolha do refluxo, K

Tbref temperatura de bolha da mistura no refervedor, K

Tea temperatura da gua de resfriamento na entrada do condensador, K

t

G

temperatura de orvalho da mistura, K

t

L

temperatura de bolha da mistura, K

Tm temperatura mdia definida na equao (3.5-3)

Tma temperatura mdia da gua de resfriamento definida na equao (3.5-8)

Tm, ref temperatura mdia no refervedor definida na equao (3.5-12)

m T' temperatura mdia definida na equao (3.5-5)

t

0

temperatura de referncia, K

Tor temperatura de orvalho do refluxo, K

Toref temperatura de orvalho da mistura no refervedor, K

T

To

temperatura do vapor na sada da coluna, K

Tr temperatura do refluxo, K

Ts temperatura de vapor de aquecimento no refervedor, K

Tsa temperatura da gua de resfriamento na sada do condensador, K

W

Tx

temperatura do lquido no refervedor, K

c

U

coeficiente global de troca trmica no condensador, W/m

2

K

r

U

coeficiente global de troca trmica no refervedor, W/m

2

K

V vazo de vapor pela coluna, kmol/s

1

V

quantidade de vapor de topo, kmol

.

1

V

vazo de vapor que deixa a coluna, kmol/s

V

s

velocidade superficial do vapor pela coluna, m/s

x frao molar de um componente na fase lquida

D

x

frao molar do componente mais voltil no destilado

D x frao molar mdia do destilado acumulado

x

p

frao molar do metanol no prato

W

x

frao molar do componente mais voltil no lquido do refervedor

Wi

x

frao molar do componente mais voltil na carga inicial do refervedor

Wf

x

frao molar do componente mais voltil no lquido remanescente do

refervedor

WT

x

frao molar do metanol no refervedor obtida a partir da temperatura de

bolha

W quantidade de lquido remanescente, kmol

i

W

quantidade da mistura carregada no refervedor, kmol

f

W

quantidade da mistura restante no refervedor, kmol

y frao molar de um componente na fase vapor

n , i y

frao molar do componente i na fase vapor em equilbrio com o lquido

de sada do prato n

Letras Gregas

volatilidade relativa

coeficiente de atividade

S

H

calor de soluo, J/mol

tempo, s

i

instante inicial, s

f

instante final, s

n

instante genrico, s

variao de entalpia especfica, J/mol

steam

variao de entalpia especfica do vapor de aquecimento, J/mol

V

variao de entalpia especfica na vaporizao da mistura no refervedor,

J/mol

1

V

variao de entalpia especfica na condensao do vapor de topo, J/mol

.

vazo volumtrica do vapor pela coluna, m

3

/s

Subscritos

a componente mais voltil da mistura binria

b componente menos voltil da mistura binria

i componente na mistura

n nmero do prato (varivel de 1 a N)

W mistura no refervedor

SUMRIO

1 INTRODUO.......................................................................................................18

2 REVISO BIBLIOGRFICA...................................................................................19

2.1 EQUILBRIO DE FASES..................................................................................19

2.1.1 Regra de fases de Gibbs...........................................................................19

2.1.2 Equilbrio de fases lquido-vapor ...............................................................19

2.1.3 Misturas ideais ..........................................................................................21

2.1.4 Misturas no ideais ...................................................................................23

2.1.5 Equilbrio de fases lquido-vapor de sistema binrio.................................24

2.1.6 Obteno de dados de equilbrio experimentais .......................................27

2.2 ESTGIO DE EQUILBRIO LQUIDO-VAPOR................................................30

2.3 ESTGIOS REAIS - EFICINCIA ...................................................................31

2.4 INSTALAES DE DESTILAO..................................................................32

2.4.1 Refervedor ................................................................................................32

2.4.2 Condensador.............................................................................................33

2.4.3 Colunas de destilao...............................................................................34

2.4.4 Pratos em colunas de destilao ..............................................................36

2.5 DIAGRAMA DE MCCABE-THIELE..................................................................37

2.6 DESTILAO EM BATELADA........................................................................39

2.6.1 Vantagens e desvantagens da destilao em batelada............................41

2.6.2 Modos operacionais de destilao em batelada .......................................42

2.6.2.1 Operao com taxa de refluxo constante ...........................................42

2.6.2.2 Operao com composio do destilado constante ...........................43

2.6.3 Vantagens e desvantagens dos modos operacionais de destilao em

batelada .............................................................................................................44

2.6.4 Outros estudos de destilao em batelada ...............................................46

3 MODELO MATEMTICO.......................................................................................47

3.1 HIPTESES....................................................................................................48

3.2 OPERAO SOB REFLUXO CONSTANTE...................................................49

3.3 OPERAO COM COMPOSIO DO DESTILADO CONSTANTE...............53

3.4 TEMPO DE DESTILAO ..............................................................................55

3.5 MODELAGEM DE TROCA TRMICA NO REFERVEDOR E NO

CONDENSADOR ..................................................................................................55

3.6 RESUMO DAS EQUAES ...........................................................................60

4 PARTE EXPERIMENTAL.......................................................................................64

4.1 SISTEMA ESTUDADO....................................................................................64

4.2 DADOS DE EQUILBRIO.................................................................................65

4.3 MATERIAIS E MTODOS...............................................................................75

4.3.1 Descrio da unidade experimental ..........................................................75

4.3.2 Materiais e equipamentos .........................................................................77

4.3.3 Procedimento............................................................................................80

4.3.3.1 Carga e aquecimento .........................................................................80

4.3.3.2 Determinao da vazo de vapor do topo..........................................80

4.3.3.3 Ensaio propriamente dito....................................................................81

4.4 RESULTADOS E DISCUSSO.......................................................................82

4.4.1 Anlise preliminar dos resultados .............................................................82

4.4.2 Validao experimental do modelo matemtico........................................89

4.5 CONSIDERAES SOBRE A PARTE EXPERIMENTAL E VALIDAO DO

MODELO...............................................................................................................96

5 ESTIMATIVA DOS CUSTOS DE OPERAO E EQUIPAMENTOS.....................98

5.1 CONSIDERAO SOBRE A PARTE ECONMICA.......................................98

5.2 ESTIMATIVA DOS CUSTOS OPERACIONAIS...............................................99

5.3 ESTIMATIVA DOS CUSTOS DOS EQUIPAMENTOS ..................................100

6 ANLISE DOS RESULTADOS DE SIMULAO................................................106

6.1 ESTUDO DE INSTALAES EXISTENTES.................................................110

6.1.1 Operao com refluxo constante ............................................................111

6.1.1.1 Estudo de caso RC-I.........................................................................111

6.1.1.2 Estudo de caso RC-II........................................................................114

6.1.1.3 Estudo de caso RC-III.......................................................................115

6.1.2 Operao com composio de destilado constante................................119

6.1.2.1 Estudo de caso RV-I.........................................................................119

6.1.2.2 Estudo de caso RV-II........................................................................120

6.1.2.3 Estudo de caso RV-III.......................................................................121

6.1.3 Comparao............................................................................................124

6.1.3.1 Estudo de caso C-I ...........................................................................124

6.1.3.2 Estudo de caso C-II ..........................................................................126

6.1.3.3 Estudo de caso C-III .........................................................................129

6.2 ESTUDO DE INSTALAO EXISTENTE COM SUBSTITUIO DOS

TROCADORES DE CALOR................................................................................130

6.2.1 Operao com refluxo constante ............................................................130

6.2.1.1 Estudo de caso RC-IV ......................................................................130

6.2.2 Operao com composio de destilado constante................................132

6.2.2.1 Estudo de caso RV-IV ......................................................................132

6.2.3 Comparao............................................................................................132

6.2.3.1 Estudo de caso C-IV.........................................................................132

6.2.3.2 Estudo de caso C-V..........................................................................135

6.2.3.3 Estudo de caso C-VI.........................................................................135

6.2.3.4 Estudo de caso C-VII........................................................................137

6.3 ESTUDO DE PROJETOS DE INSTALAES..............................................139

6.3.1 Operao com refluxo constante ............................................................139

6.3.1.1 Estudo de caso RC-V .......................................................................139

6.3.2 Operao com composio de destilado constante................................140

6.3.2.1 Estudo de caso RV-V .......................................................................140

6.3.2.2 Estudo de caso RV-VI ......................................................................142

6.3.2.3 Estudo de caso RV-VII .....................................................................142

6.3.3 Comparao............................................................................................143

6.3.3.1 Estudo de caso C-VIII.......................................................................143

7 CONCLUSES....................................................................................................147

8 SUGESTES PARA ESTUDOS FUTUROS........................................................149

REFERNCIAS BIBLIOGRFICAS........................................................................151

18

1 INTRODUO

A destilao em batelada uma operao unitria vastamente utilizada nas

indstrias de qumica fina, farmacuticas, bioqumicas, e alimentcias para processar

pequenas quantidades de materiais com alto valor agregado (ZAMPROGNA;

BAROLO; SEBORG, 2004). E tambm importante na separao de matrias com

alto teor de slidos, ou misturas com componentes de viscosidade elevada e baixa

volatilidade. Destaca-se tambm que misturas multicomponentes podem ser

separadas em uma nica coluna de destilao em batelada enquanto que vrias

colunas interligadas seriam necessrias para separar a mesma mistura

continuamente (FILETI; CRUZ; PEREIRA, 2000). Alm disso, o sucesso da

destilao em batelada devido flexibilidade operacional, ou seja, quando

misturas completamente diferentes devem ser processadas freqentemente, a

versatilidade da coluna de destilao em batelada extremamente til. Estas

caractersticas so cruciais para responder rapidamente s demandas do mercado

caracterizadas por produtos de pouco tempo de vida e especificaes rgidas. A

destilao em batelada pode ser operada com taxa de refluxo constante, ou com

taxa de refluxo varivel, mas composio do destilado constante (ZAMPROGNA;

BAROLO; SEBORG, 2004).

Este trabalho tem por objetivo comparar estes dois mtodos de destilao em

batelada. Ser desenvolvido um modelo matemtico cujos resultados previstos

sero comparados com os obtidos experimentalmente numa instalao de bancada

de laboratrio. Em seguida, atravs de simulaes matemticas, ser estudada a

influncia das principais variveis de processo, por exemplo, taxa de refluxo,

composio inicial na carga e do destilado, e quantidade inicial de carga, no

processo de destilao (tempo necessrio para a destilao, rea necessria de

troca trmica do condensador e do refervedor). Sero analisados tambm alguns

aspectos econmicos sobre o processo (custos de equipamentos e operacionais,

capacidade de produo, lucro mensal). Por fim, ser feita a comparao entre os

modos de destilao estudados.

19

2 REVISO BIBLIOGRFICA

2.1 EQUILBRIO DE FASES

2.1.1 Regra de fases de Gibbs

J. Willard Gibbs descreveu o equilbrio matematicamente em termos de

nmero de componentes, nmero de fases coexistentes, e as condies necessrias

para estabelecer o equilbrio. Em sua forma mais simples, a regra de fases

expressa como:

GL = c +2 - F (2.1-1)

onde GL o nmero de graus de liberdade ou grau de varincia do sistema em

termos de variveis intensivas independentes, como concentrao, temperatura, e

presso, que devem ser fixadas de modo a definir o sistema no equilbrio; c o

nmero de componentes independentes; e F o nmero de fases, no qual a fase

uma parte fisicamente distinta do sistema, tendo a mesma composio em toda a

sua extenso e que separada de outras partes do sistema por uma interface.

Desse modo, para sistemas em equilbrio, composto de uma fase vapor e

uma fase lquida, fixando-se duas variveis intensivas, define-se um sistema binrio

em equilbrio; trs variveis, um sistema ternrio em equilbrio, e n variveis, para

um sistema de n componentes em equilbrio (WINKLE, 1967).

2.1.2 Equilbrio de fases lquido-vapor

Existem vrios mtodos disponveis para formular a relao equilbrio lquido-

vapor (STICHLMAIR; FAIR, 1998).

20

O valor da constante de equilbrio lquido-vapor para o componente i, K

i

,

comumente utilizado para representar dados de equilbrio de fases, especialmente

para misturas multicomponentes. E definido por (STICHLMAIR; FAIR, 1998):

i

i

i

x

y

K =

(2.1-2)

sendo y

i

e x

i

, respectivamente, as fraes molares do componente i na fase vapor e

na fase lquida em equilbrio.

O valor de K

i

representa uma medida da tendncia de o componente i

vaporizar. Se o valor de K

i

alto, o componente tende a concentrar-se no vapor; e

se baixo, tende a concentrar-se no lquido. Se o valor de K

i

igual a um, o

componente dividir-se- igualmente entre o vapor e o lquido (KISTER, 1992).

O valor de K

i

funo da temperatura, presso, e composio. No equilbrio

de uma mistura binria, sempre que duas destas trs variveis forem fixadas, a

terceira tambm o ser. Ento, o valor de K

i

pode ento ser considerado como

funo da presso e composio, ou temperatura e composio, ou ainda,

temperatura e presso (KISTER, 1992).

Em geral, o componente de menor ponto de ebulio evaporar

preferencialmente que o de maior ponto de ebulio, e a mistura de vapor em

equilbrio com a mistura lquida em ebulio ter uma maior porcentagem do

componente de menor ponto de ebulio que a no lquido. O grau de enriquecimento

do componente de menor ponto de ebulio no vapor depende da volatilidade

relativa, , que um ndice direto da tendncia de uma mistura lquida separar por

uma destilao ou retificao. Na mistura binria, ela dada por:

a b

b a

b

b

a

a

ab

x y

x y

x

y

x

y

= =

(2.1-3)

onde, em geral, adota-se

a

y igual frao molar do componente de menor ponto de

ebulio, e

b

y igual frao molar do componente de maior ponto de ebulio, na

21

mistura de vapor em equilbrio de fase com o lquido que tem frao molar

a

x para o

componente mais voltil e

b

x , do menos voltil.

Uma alta volatilidade relativa indica fcil separao por destilao. Em geral,

ab

varia com a presso de vapor e com a temperatura de ebulio.

Conseqentemente, variando-se a presso, o equilbrio de uma mistura

multicomponente ser afetado.

Para misturas binrias, sabe-se que:

a b

x x =1

(2.1-4)

a b

y y =1

(2.1-5)

e a equao (2.1-3) ser igual a:

( ) 1 1 +

=

ab a

a ab

a

x

x

y

(2.1-6)

Para misturas ideais tanto na fase de vapor como na lquida (ver a seguir), o

valor da volatilidade relativa de uma mistura binria pode ser admitido constante, e

ento, a frao molar no vapor,

a

y , correspondente a vrias composies no lquido,

pode ser facilmente determinada a partir da equao (2.1-6) (BILLET, 1979).

2.1.3 Misturas ideais

Os conceitos de gs ideal, lquido ideal, misturas de gases ideais, e mistura

de lquidos ideais so bases para muitas relaes quantitativas, descrevendo o

equilbrio. Os principais interesses na rea de destilao so a lei de Dalton de

presses parciais e a lei de Raoult.

Um sistema ideal aquele onde o vapor obedece lei dos gases ideais e o

22

lquido obedece lei de Raoult, a qual estabelece que a presso parcial do

componente na soluo lquida (p

i

) igual ao produto da sua frao molar (x

i

) e da

presso de vapor do componente puro (P

i

) (KISTER, 1992).

i i i

P x p =

(2.1-7)

A lei de Dalton afirma que a presso total da mistura de gases (P

t

) igual

soma das presses parciais dos componentes na mistura (p

i

). Ento:

n 3 2 1

n

1

i t

p ... p p p p P + + + + = =

(2.1-8)

Dalton tambm postulou que a presso parcial do gs ideal na mistura gasosa

proporcional ao nmero relativo de molculas daquele gs na mistura (ou a sua

frao molar, y

i

). Ento:

t i i

P y p =

(2.1-9)

A combinao das leis de Dalton e Raoult resulta na expresso que descreve

misturas de vapores e lquidos ideais no equilbrio.

i

n

1

i

n

1

t i

n

1

i t

P x P y p P

= = =

(2.1-10)

e para um dado componente, fica:

i i t i

P x P y =

(2.1-11)

A presso de vapor

i

P do componente uma propriedade nica do

componente e funo direta da temperatura. Portanto, a presso de vapor

aumenta com o aumento da temperatura, e a substncia que possui a maior presso

de vapor a uma dada temperatura que outro componente chamada de mais voltil

(WINKLE, 1967).

Presso de vapor e temperatura so comumente relacionadas pela equao

de Antoine:

23

t C

B

A P

i

+

= log (2.1-12)

onde A, B, C so constantes para um composto particular sob uma estreita faixa de

temperatura (WINKLE, 1967).

No equilbrio lquido-vapor de sistemas binrios, os critrios experimentais

para o comportamento de misturas ideais so (WINKLE, 1967):

No h mudana no volume quando os componentes so misturados no

estado lquido ou vapor, ou seja, os volumes so aditivos;

O valor do calor de mistura zero;

No h mudana na agregao molecular com respeito aos componentes

misturados e no misturados.

2.1.4 Misturas no ideais

Apesar de alguns sistemas binrios se aproximarem do comportamento ideal

em ambas as fases (lquida e vapor), a maioria dos sistemas encontrada na prtica

no ideal em uma ou ambas as fases.

Em relao fase vapor, como a maioria das destilaes conduzida a

baixas presses (inferiores a 5 atm), razovel considerar o comportamento ideal

na fase vapor e os coeficientes de fugacidade (fatores de correo da no idealidade

na fase gasosa) so, portanto, aproximadamente unitrios (WINKLE, 1967).

A extenso do desvio da idealidade de componentes em misturas lquidas

medida pelo coeficiente de atividade , que freqentemente chamado de fator de

correo da lei de Raoult. Aplicando-se este fator de correo lei de Raoult, resulta

(WINKLE, 1967):

i i i i

P x p =

(2.1-13)

Vale observar que os coeficientes de fugacidade e atividade dependem da

temperatura, presso e composio e a determinao dessas relaes essencial

24

em estudos de destilao (WINKLE, 1967).

Para o coeficiente de atividade, podem ser utilizados diversos modelos, tais

como os de Margules, van Laar, Wilson, NRTL, UNIQUAC.

Neste trabalho, ser utilizado o modelo termodinmico de van Laar para o

ajuste dos dados experimentais de equilbrio lquido-vapor (ver o item 4.2).

A equao de van Laar vastamente utilizada devido sua simplicidade,

flexibilidade e habilidade de adequar-se a vrios sistemas. derivada da equao

de estado de van der Waals. Mas os parmetros, apresentados como A

12

e A

21

nas

equaes (2.1-14) e (2.1-15) so, em geral, obtidos experimentalmente (SEADER;

HENLEY, 1998).

|

|

\

|

+

+

+ + =

1 21 2

21

2 12 1

12

2 2 12 1 1

) ln( ln

x A x

A

x A x

A

x x A x

(2.1-14)

|

|

\

|

+

+

+ + =

1 21 2

21

2 12 1

12

1 1 21 2 2

) ln( ln

x A x

A

x A x

A

x x A x

(2.1-15)

Estes parmetros so, em princpio, constantes somente para um par

especfico de componentes, a uma dada temperatura. Na prtica, eles so

freqentemente calculados de dados isobricos, cobrindo uma certa faixa de

temperatura.

A equao de van Laar pode ajustar, de modo geral, curvas de coeficiente de

atividade versus composio, correspondentes tanto a sistemas com desvios

positivos como negativos da lei de Raoult (ver 2.1.5, a seguir) (SEADER; HENLEY,

1998).

2.1.5 Equilbrio de fases lquido-vapor de sistema binrio

No processo de destilao, a separao de uma mistura de componentes

para obteno de um ou mais produtos desejados baseia-se, conforme mencionado

anteriormente, na diferena de volatilidades destes componentes. A mxima

25

separao ocorre, num dado estgio, quando as fases lquida e de vapor de sada

esto em equilbrio.

Portanto, para os clculos de destilao, necessrio obter dados de

composio de equilbrio lquido-vapor razoavelmente precisos. Embora essas

informaes possam ser obtidas por uma variedade de mtodos, dados

experimentais reais devem ser utilizados, se possvel (WINKLE, 1967). O seu modo

de determinao est descrito no item 2.1.6.

Dados experimentais so freqentemente apresentados na forma de tabelas

de frao molar do componente mais voltil no vapor, y, e frao molar deste

componente no lquido, x, numa faixa de temperatura a uma presso fixada, ou

numa faixa de presso para uma temperatura fixa (PERRY; GREEN, 1997).

Para uma mistura binria, conforme a regra de fases de Gibbs (ver equao

(2.1-1)), o grau de liberdade igual a 2 e, com isso, por exemplo, presso e

temperatura fixam a composio no lquido e no vapor, na condio de equilbrio

(STICHLMAIR; FAIR, 1998).

Na figura 1, esto mostrados exemplos desses diagramas para diversas

misturas binrias, constitudas dos componentes a (mais voltil) e b (menos voltil).

Os exemplos destas sete misturas podem ser agrupados em quatro blocos,

dispostos na horizontal. Na primeira linha da figura 1, apresentam-se grficos de

presses parciais versus a frao molar da substncia a no lquido, temperatura

constante; as linhas pontilhadas nesses grficos representam o comportamento

ideal. O segundo conjunto de grficos mostra as curvas de ponto de bolha e orvalho

versus as composies do lquido e do vapor respectivamente, presso constante

(0,1 MPa). O terceiro conjunto apresenta a concentrao de a na fase vapor versus

sua concentrao na fase lquida, presso constante (0,1 MPa). A quarta maneira

apresenta os coeficientes de atividade

a

e

b

em funo da composio

(STICHLMAIR; FAIR, 1998).

Diferenas significativas no comportamento destes sistemas binrios em

equilbrio so devidas s variaes de foras de interao entre as duas espcies

moleculares a e b. H misturas em que as molculas a e b repelem uma outra,

aumentando a presso parcial do lquido na fase. Em outras misturas binrias, as

molculas a e b atraem uma outra e tendem a formarem complexos; isto leva a um

decrscimo da presso parcial e um aumento do ponto de ebulio (STICHLMAIR;

FAIR, 1998).

Figura 1 - Equilbrio de fases de sete misturas binrias.

Fonte: STICHLMAIR; FAIR, 1998.

27

H tambm misturas binrias em que as foras de interao entre as

molculas a e b so as mesmas entre molculas a e a ou b e b, respectivamente. A

molcula no diferencia se est colidindo com uma mesma molcula ou de outra

substncia. Estas misturas so conhecidas como misturas ideais (STICHLMAIR;

FAIR, 1998).

As condies em que as composies do lquido e do vapor so as mesmas

so muito importantes. Estas misturas, conhecidas como misturas azeotrpicas,

possuem um ponto de ebulio mnimo ou mximo. Em um azetropo de ponto de

ebulio mnimo, as espcies moleculares repelem-se uma outra, enquanto que,

num azetropo de ponto de ebulio mximo, elas se atraem. Se o azetropo ocorre

na faixa de composio em que os dois lquidos so imiscveis, ocorre separao de

fases e um azetropo heterognio formado. Um azetropo heterogneo sempre

de ponto de ebulio mnimo (STICHLMAIR; FAIR, 1998).

Alm da composio, a presso tem grande influncia no equilbrio de

misturas lquido-vapor. A presses elevadas, decresce significativamente a diferena

entre as concentraes de vapor e lquido para um dado componente na condio

de equilbrio (STICHLMAIR; FAIR, 1998).

2.1.6 Obteno de dados de equilbrio experimentais

Dados de equilbrio de fases, conforme mencionado, so essenciais para o

estudo de processos de destilao. Muitas publicaes de equilbrio lquido-vapor

esto disponveis. No entanto, a maioria delas apresenta dados de equilbrio

somente para uma certa faixa de temperatura e presso (STICHLMAIR; FAIR,

1998).

Os dados de equilbrio podem ser obtidos experimentalmente a partir da

determinao direta das composies de equilbrio entre as fases lquida e vapor, ou

tambm, partindo apenas das propriedades de uma das fases, calcular a

composio de equilbrio da outra (LJUNGLIN, 1962 apud SALVAGNINI, 1993), o

chamado mtodo indireto (SALVAGNINI, 1993).

A obteno de uma curva de equilbrio pode ser conduzida tanto presso

constante quanto temperatura constante; o primeiro modo possui aplicaes

28

prticas mais extensas, pois os equipamentos de separao por destilao operam

em condies mais prximas presso constante (SALVAGNINI, 1993).

A determinao experimental direta das composies de equilbrio entre as

fases lquida e vapor exige a amostragem do lquido e do vapor em equilbrio dentro

de um recipiente, e a posterior determinao analtica das composies dessas duas

fases (HLA, 1989 apud SALVAGNINI, 1993).

O emprego do mtodo direto com circulao apropriado tanto a presses

um pouco acima da atmosfrica quanto abaixo (HLA, 1989 apud SALVAGNINI,

1993). Os equipamentos baseados neste mtodo utilizam o princpio comum

mostrado esquematicamente na figura 2 (SALVAGNINI, 1993).

O vapor gerado da ebulio do lquido contido no recipiente A se desloca para

o recipiente B atravs do duto C, condensando num condensador existente neste

duto; deste modo, o recipiente B, inicialmente vazio, recebe somente condensado.

Parte deste condensado retorna ao recipiente A. Entre os recipientes A e B, existe

algum dispositivo que impede o escoamento do lquido de A para B (SALVAGNINI,

1993).

Figura 2 - Diagrama esquemtico de funcionamento dos recipientes baseados no mtodo direto.

Fonte: SALVAGNINI, 1993.

Este processo continua at que se atinja o equilbrio termodinmico, e ento

se medem as composies nos dois recipientes (HLA, 1989 apud SALVAGNINI,

1993).

Um esquema do aparato para determinao de dados de equilbrio, com base

no mtodo descrito anteriormente, est mostrado na figura 3. O vapor que deixa o

reservatrio condensado e coletado num tubo U, de onde o condensado passa, via

transbordamento, para o tubo de evaporao. A amostragem da mistura de vapor

29

feita a partir do seu condensado, coletado na vlvula B. O restante do lquido

ento evaporado completamente, antes de chegar ao reservatrio; o borbulhamento

deste vapor agita o contedo no reservatrio, melhorando a homogeneizao da

mistura (KRELL, 1963).

Observa-se, entretanto, que sempre houve uma tendncia de simplificar as

medidas, por exemplo, partindo apenas das propriedades de uma das fases, calcular

a composio de equilbrio da outra (LJUNGLIN, 1962 apud SALVAGNINI, 1993).

No mtodo indireto, mais simples, medem-se a frao molar apenas no

lquido, a respectiva temperatura de bolha e a presso atmosfrica. Com isso,

obtm-se indiretamente a frao molar no vapor em equilbrio (os detalhes esto

apresentados no item 4.2).

Figura 3 - Esquema do aparato para determinao de dados de equilbrio.

Fonte: KRELL, 1963.

30

2.2 ESTGIO DE EQUILBRIO LQUIDO-VAPOR

O estgio de equilbrio ou estgio ideal de separao de uma mistura lquido-

vapor aquele em que, aps o contato do vapor e do lquido introduzidos, as duas

fases de sada esto em equilbrio (WINKLE, 1967). Uma representao

esquemtica do estgio de equilbrio apresentada na figura 4.

Figura 4 - Representao esquemtica de um estgio de equilbrio de uma coluna de destilao.

Fonte: WINKLE, 1967.

O vapor

1 + n

V , proveniente do prato n + 1, ascende at o prato n e o lquido

1 n

L desce do prato n 1 para o prato n. Se esto intimamente em contato, o vapor

n

V e o lquido

n

L aproximam-se de um estado de equilbrio. Se o equilbrio for

atingido, a eficincia de contato ser de 100% e isto poder ser classificado como

estgio de equilbrio ou estgio ideal. No entanto, a proximidade de se atingir o

equilbrio uma funo da taxa de transferncia de calor e massa; na prtica,

atingir-se o estado de equilbrio praticamente impossvel. Para isto, seriam

necessrios uma rea infinita, ou um tempo infinito de contato entre as fases, ou

ambos. Alm do mais, quando se aproxima do estado de equilbrio, a taxa de

transferncia decresce por causa da reduo da fora motriz, diferenas de

31

temperatura e de concentrao aproximam-se de zero. Apesar de o equilbrio num

dispositivo de contato real no ser possvel, ele utilizado em mtodos

convencionais de clculo de nmero de estgios no projeto de colunas fracionadas

(WINKLE, 1967), seguido de correes atravs de valores de eficincia de

destilao.

H diversos dispositivos na indstria para promover fisicamente o contato

descrito. Como, neste trabalho, ser usada uma coluna de pratos perfurados, suas

condies so ilustradas na figura 5. Bolhas de vapor sobem pelo lquido, formando,

em cima do prato, a chamada massa aerada. A separao dos componentes

ocorre quando calor e massa so trocados na interface lquido-vapor. As fraes

molares do componente mais voltil no lquido e no vapor so representadas por x e

y, e as vazes molares de lquido e vapor so dadas por L e V, respectivamente

(KJELSTRUP; KOEIJER, 2003).

Figura 5 - Prato perfurado de uma coluna de destilao.

Fonte: KJELSTRUP; KOEIJER, 2003.

2.3 ESTGIOS REAIS - EFICINCIA

O desempenho no processo de destilao pode ser caracterizado atravs de

diversas definies de eficincia. As duas mais comuns e importantes so: a

eficincia global de coluna ou de Lewis (1922) e a eficincia de prato de Murphree

32

(1925) na fase vapor.

A primeira dada pela relao entre o nmero de pratos tericos e o nmero

de pratos reais, necessrios para uma dada separao.

A eficincia de prato relaciona o comportamento em um prato real com o de

um prato ideal, mesma taxa de refluxo. A eficincia de prato de Murphree na fase

vapor para o componente i no prato n dada por (MURPHREE, 1925):

1

1

+

=

n , i

n , i

n , i n , i MV

n , i

y y

y y

E

(2.2-1)

onde

n , i

y e

1 + n , i

y so as fraes molares do componente i na fase vapor na sada e

na entrada do prato n, respectivamente, e n , i y

a frao molar do componente i na

fase vapor em equilbrio com o lquido de sada do prato n.

2.4 INSTALAES DE DESTILAO

Os principais componentes de uma instalao de destilao so o refervedor,

o condensador, a coluna de destilao e a sua parte interna (recheio ou pratos).

2.4.1 Refervedor

O refervedor um equipamento de troca de calor, tem a funo de vaporizar as

substncias, gerando vapor para a separao. Sua escolha deve levar em conta os

seguintes objetivos (ROSE, 1985):

Manter o custo do equipamento baixo, propiciando bons coeficientes de troca

de calor;

Manter a superfcie de troca de calor mais limpa possvel, prevenindo

depsitos de produtos degradados;

33

Apresentar baixo tempo de residncia e temperaturas das paredes, no caso

de operao com produtos termo-degradveis;

Contribuir para a separao requerida (funcionar como um estgio de

separao).

2.4.2 Condensador

O objetivo do condensador condensar o vapor que deixa o topo da coluna

para prover refluxo necessrio separao e o destilado propriamente dito. Se o

produto do topo requerido lquido, o condensador condensa o fluxo total de vapor

(ROSE, 1985).

Um condensador total liquefaz completamente o vapor do topo; uma poro

do condensado retorna como refluxo, e o restante removido como produto

destilado. Entretanto, condensadores parciais so freqentemente utilizados em

operaes comerciais, especialmente quando a condensao do produto do topo

seria dificultosa ou quando este ser alimentado num processo a jusante no estado

de vapor. Neste caso, pode ser produzido somente o condensado suficiente para o

refluxo, e o produto retirado como vapor. Em outros casos, podem ser retiradas

misturas de vapor e lquido (ROBINSON; GILLILAND, 1950).

A condensao parcial tem a vantagem de que o produto no condensado

enriquecido no componente mais voltil, pois o condensador parcial desempenha o

papel de um estgio de separao. Quando a condensao total, no se obtm

esse fracionamento complementar. A dificuldade com a condensao parcial que a

taxa de refluxo controlada, regulando-se a vazo do lquido de resfriamento pelo

condensador (ROSE, 1985).

Os condensadores podem ser acoplados acima da coluna, ou prximos ao

nvel do solo. Para colunas grandes, condensadores resfriados por gua tornam-se

peas pesadas de equipamento (ROSE, 1985).

Se o condensador acoplado acima da coluna, possvel conduzir o refluxo

de volta coluna por gravidade. Um condensador posicionado ao nvel do solo

34

necessita de uma bomba para retornar o refluxo ao topo da coluna (ROSE, 1985);

por outro lado, o custo na parte estrutural de um equipamento nesse caso , em

geral, menor.

O lquido de resfriamento do condensador pode ser a gua, ou um outro

lquido, ou ar. A principal considerao feita para a sua escolha o custo global

envolvido. Por exemplo, quando resfriado com ar, requer-se alto investimento, mas

baixo custo de operao (ROSE, 1985).

2.4.3 Colunas de destilao

A coluna de retificao, figura 6a, uma coluna convencional de destilao

em batelada (KIM; DIWEKAR, 2000). A alimentao realizada no recipiente inferior

da coluna e os produtos so retirados do topo (WARTER; DEMICOLI; STICHLMAIR,

2004). A destilao com coluna de retificao possui a mais longa histria e

vastamente utilizada na indstria qumica (NODA et al., 2000) e nas indstrias

farmacuticas e de especialidades qumicas (KIM; DIWEKAR, 2000). No entanto, h

outros tipos de colunas, as quais so apresentadas na figura 6.

A figura 6b representa uma coluna invertida, freqentemente chamada de

coluna de esgotamento, onde a mistura de alimentao carregada em um pote no

topo (KIM; DIWEKAR, 2000). Os constituintes de maior ponto de ebulio so

separados primeiro do sistema. Logo, o lquido no vaso de topo fica mais rico nos

constituintes de menor ponto de ebulio (STICHLMAIR; FAIR, 1998). Na figura 6c,

tem-se uma coluna com vaso intermedirio, que possui as seces de esgotamento

e retificao acopladas. Esta configurao mais flexvel para a destilao em

batelada (KIM; DIWEKAR, 2000), pois possvel obter simultaneamente fraes

leves e pesadas, do topo e do fundo da coluna, respectivamente. Ao final da

destilao, no vaso intermedirio, sobra uma frao de componentes de volatilidade

intermediria (WARTER; DEMICOLI; STICHLMAIR, 2004). Skogestad et al. (1997)

apresentaram uma nova configurao chamada coluna de mltiplos vasos, como

apresentada na figura 6d, que uma generalizao da coluna com vaso

intermedirio com refluxo total nessa seco da coluna, e pode-se obter produtos

35

praticamente puros ao final de uma operao para sistemas multicomponentes (KIM;

DIWEKAR, 2000).

Figura 6 - Configuraes de coluna de destilao em batelada.

(a) Retificao, (b) esgotamento, (c) coluna com vaso intermedirio, (d) coluna de mltiplo vasos.

Fonte: (KIM; DIWEKAR, 2000).

O projeto de uma coluna de destilao em batelada muito mais complexo,

comparado a uma coluna de destilao contnua j que se considera estado no-

permanente. A complexidade do problema aumenta com o nmero de componentes

em sistemas multicomponentes. A coluna de destilao em batelada pode ser

modelada, levando-se em conta dois modos de operao bsicos: com refluxo

varivel e composio do produto constante; ou refluxo constante e composio do

produto varivel (DIWEKAR; MADHAVAN, 1991).

36

2.4.4 Pratos em colunas de destilao

Existem diversos tipos de pratos para as colunas de destilao, alguns tipos

so apresentados a seguir.

O prato com borbulhador, mostrado nas figuras 7a e 8a, um prato de

superfcie perfurada com riser ao redor dos furos (por onde chega o vapor do prato

inferior), e campnulas na forma de copos invertidos sobre os risers. As

campnulas so geralmente equipadas com aberturas (slots) ou furos pelos quais

o vapor sai. A altura do lquido e da massa areada que permanecem no prato pelo

menos igual altura do vertedouro ou do riser, dando ao prato com borbulhador a

capacidade de operar a baixas taxas de vapor e lquido (KISTER, 1992).

O prato perfurado um prato de superfcie perfurada, conforme apresentado

nas figuras 7b e 8b. O vapor passa pelos furos, disperso atravs do escoamento

do lquido pelo prato, gerando uma massa aerada (WINKLE, 1967). A velocidade do

vapor evita que o lquido escoe pelos furos. A baixas velocidades de vapor, o lquido

pode atravessar os furos, fenmeno conhecido como choro (weeping), reduzindo

assim a eficincia na destilao. Os pratos perfurados so simples e fceis de serem

fabricados, e, portanto so relativamente baratos (KISTER, 1992).

Figura 7 - Escoamento de vapor atravs do prato.

(a) Prato com borbulhador, (b) Prato perfurado, (c) Prato valvulado.

Fonte: WINKLE, 1967.

37

(a) (b)

(c)

Figura 8 Tipos de pratos de coluna de destilao.

(a) Prato com borbulhador*, (b) Prato perfurado*, (c) Prato valvulado**.

Fonte: *(NEWSMART..., 2008), **(JAEGER...,2008).

O prato valvulado (ver as figuras 7c e 8c) contm uma vlvula mvel sobre

cada um dos furos, para regular mudanas nas condies de escoamento. O disco

da vlvula levanta conforme a vazo de vapor aumenta; quando a vazo diminui, a

abertura do disco reduz-se ou pode assentar de modo intermitente sobre os furos.

Isto evita que o lquido passe pelos furos e d ao prato valvulado a sua principal

vantagem, ou seja, boa operao a baixas vazes, e, portanto uma alta flexibilidade

de operao (KISTER, 1992).

2.5 DIAGRAMA DE MCCABE-THIELE

O mtodo de McCabe-Thiele baseado na representao das equaes do

balano de massa do componente mais voltil numa mistura binria, como linhas de

operao no diagrama x-y. A inclinao da linha, numa dada seo da coluna,

igual relao entre as vazes molares do lquido (L) e do vapor (V) nesta seo. As

linhas de operao so retas (e a necessidade do balano de energia eliminada),

38

pois se admitem vazes molares constantes. A vazo de lquido considerada

constante de prato em prato, em cada seo da coluna. Se a vazo de lquido

constante, a vazo de vapor tambm o deve ser, devido conservao de massa

em cada prato. A hiptese mais importante para a aplicao do mtodo de McCabe-

Thiele a de igual calor molar de vaporizao para os dois componentes. Outras

hipteses so de operao adiabtica e sem calor de mistura ou efeitos de calor

sensvel (PERRY; GREEN, 1997).

A curva de equilbrio o lcus de todos os pontos de equilbrio. Para uma

dada composio do lquido, representada pela frao molar do componente mais

voltil x

n

, tem-se uma composio de vapor em equilbrio, y

n

, e vice-versa. Um

estgio de equilbrio n caracterizado pelo ponto (x

n

, y

n

) na curva de equilbrio onde

x

n

e y

n

so as composies do lquido e vapor que deixam esse estgio. A linha

diagonal de 45 o lcus de todos os pontos onde as fraes molares do

componente mais voltil so iguais entre si, ou seja:

n n

x y =

+1

(2.5-1)

A determinao do nmero de estgios de equilbrio, utilizando o diagrama,

atravs do mtodo de McCabe-Thiele, feita da maneira descrita a seguir.

Inicia-se com a composio do destilado x

D

= y

D

(no caso de um condensador

total no topo), traa-se uma linha horizontal para interceptar a curva de equilbrio no

ponto (x

1

, y

1

). Traa-se uma linha vertical para interceptar a linha de operao em (x

1

,

y

2

) e continuam-se estas operaes at que a composio do lquido seja igual a ou

menor do que a frao molar do componente mais voltil na mistura remanescente

no refervedor (x

W

). O nmero de intersees com a curva de equilbrio representa o

nmero de estgios de equilbrio necessrios para a separao proposta (WINKLE,

1967). O diagrama de McCabe-Thiele apresentado na figura 9.

39

Figura 9 Diagrama de McCabe-Thiele.

2.6 DESTILAO EM BATELADA

Destilao em batelada o processo de separao de uma mistura lquida

em produtos de diferentes volatilidades, e vastamente utilizada em laboratrio, em

pequenas unidades de produes e que podem ser aplicveis a vrias misturas

(PERRY; GREEN, 1997).

A destilao em batelada uma das operaes unitrias mais comuns nas

indstrias farmacuticas e de especialidades qumicas devido pequena escala de

produo de produtos de elevado valor agregado e freqentes mudanas no objetivo

da separao (SKOURAS; SKOGESTAD; KIVA, 2005); nestas indstrias, a

destilao em batelada uma tecnologia comum na recuperao de solventes e

ajuda a lidar com os crescentes incentivos econmicos e regulamentaes

ambientais (RODRIGUEZ-DONIS et al., 2001). Conseqentemente, estabelecer

novos e eficientes mtodos para a destilao batelada destas misturas um assunto

importante tanto para a academia quanto para a indstria (SKOURAS;

40

SKOGESTAD; KIVA, 2005).

A destilao em batelada pode ser dividida em trs etapas primrias:

vaporizao, separao, e condensao.

A etapa de vaporizao consiste de um recipiente para a carga do lquido a

ser destilado e algum aparato para transferncia de calor mistura de lquido que

ser fracionada. Vapor dgua saturado geralmente utilizado como fluido de

aquecimento na transferncia de calor, mas leo quente ou outros meios tambm

podem ser utilizados.

O dispositivo de separao representado pela coluna e seus internos, onde

ocorrem transferncias de massa e calor entre as fases de vapor e lquido.

Os componentes essenciais da parte de condensao so o condensador

propriamente dito e acessrios como potes intermedirios, bomba (se necessria),

sistema para dividir o condensado em produto destilado e refluxo, vlvulas de

controle etc. (BLOCK; 1967).

Um esquema de uma instalao tpica de destilao em batelada

apresentado na figura 10.

Figura 10 - Esquema tpico de destilao em batelada.

Fonte: KUMANA, 1990.

41

2.6.1 Vantagens e desvantagens da destilao em batelada

Destilao em batelada possui a vantagem de possibilitar que misturas

multicomponentes sejam separadas em seus constituintes mais puros em uma nica

coluna (STICHLMAIR; FAIR, 1998). Devido sua flexibilidade e baixo custo

operacional, a destilao em batelada importante nas indstrias farmacuticas e

de qumica fina, principalmente se a capacidade de operao requerida pequena.

No entanto, este processo possui algumas desvantagens, como demandas elevadas

de energia e maior tempo de processo. Para substncias termo-sensveis, o elevado

tempo de residncia pode levar sua degradao (WARTER; DEMICOLI;

STICHLMAIR, 2004).

Em comparao com a destilao contnua, a destilao em batelada oferece

opes atrativas de flexibilidade e economia pela reduo de equipamentos, porque

o mesmo equipamento pode ser utilizado para diferentes produtos, dependendo da

demanda do mercado (MONROY-LOPERENA; ALVAREZ-RAMIREZ, 2003). De fato,

em alguns casos, desejvel dispor-se de uma instalao nica para mltiplos

propsitos, para ser utilizada com produtos diferentes (COATES; PRESSBURG,

1961).

Oppenheimer e Srensen (1997) compararam o consumo de energia na

destilao em batelada e contnua. Neste estudo, notou-se que o consumo de

energia maior na planta de destilao batelada para todos os casos avaliados, e

que a planta de destilao em batelada com composio de destilado constante

consumiu menos energia que a com refluxo constante para os trs casos estudados.

O consumo de energia na planta de destilao em batelada aproximadamente

duas vezes maior que na contnua (OPPENHEIMER; SRENSEN, 1997).

Geralmente, a destilao em batelada menos eficiente energeticamente que

a destilao contnua (SKOGESTAD et al., 1997; ZAVALA-LORA et al., 2006).

Conforme mencionado anteriormente, a modelagem de uma coluna de

destilao em batelada muito mais complexa em comparao com a coluna de

destilao contnua, j que, na primeira, necessrio considerar o regime no

permanente. A complexidade do problema aumenta com o nmero de componentes

em sistemas multicomponentes (DIWEKAR; MADHAVAN, 1991).

42

2.6.2 Modos operacionais de destilao em batelada

Na destilao em batelada, h dois modos bsicos de operao: a taxa de

refluxo mantida constante, ou a composio do destilado em relao a um dado

componente mantida constante (COATES; PRESSBURG, 1961). Para cada um

dos modos, depara-se com o problema de se determinarem as condies

apropriadas para utilizar uma coluna existente com um nmero fixo de pratos, e

tamanhos fixos do refervedor e condensador (avaliao ou rating), ou desenvolver

uma nova instalao em que seja necessrio selecionar e dimensionar o nmero de

pratos e as reas de troca trmica requeridas ao processo (projeto ou design).

Os aspectos bsicos envolvidos nesses estudos referem-se a um

compromisso econmico entre os custos de instalao e de operao. Ao se optar

por uma coluna com um nmero maior de estgios de separao (mais caro,

evidentemente), a taxa de refluxo necessrio pode ser menor, o que faz diminuir os

custos operacionais para aquecimento e resfriamento, alm da economia nos custos

do condensador, do refervedor e da prpria coluna, pois o seu dimetro poder ser

reduzido em face das vazes internas menores. Analogamente, uma coluna com um

nmero menor de pratos, desde que seja superior ao mnimo requerido nas

condies de refluxo total, apresenta a vantagem de ser mais barata, mas acarreta o

aumento dos outros custos citados.

Em geral, a chamada taxa de refluxo externo timo (mais econmico) em

torno de 1,15 a 1,25 vezes a taxa de refluxo mnimo (sob refluxo total)

(GEANKOPLIS, 2003).

2.6.2.1 Operao com taxa de refluxo constante

No modo de operao com refluxo constante, a taxa de refluxo mantida

constante durante a destilao, o que resulta na mudana contnua da composio

do destilado (BAROLO; BERTO, 1998).

Como apresentadas na figura 11, as linhas de operao so todas paralelas

43

porque a taxa de refluxo constante (STICHLMAIR; FAIR, 1998).

Figura 11 - Destilao em batelada com refluxo constante.

Fonte: ELLERBE, 1973.

2.6.2.2 Operao com composio do destilado constante

A operao de uma coluna em batelada sob condio de refluxo varivel

requer o contnuo ajuste do refluxo para manter a pureza especificada do destilado.

Inicialmente, o lquido do recipiente rico no componente mais voltil, e uma taxa de

refluxo relativamente baixa produzir o destilado com a pureza desejada. No

decorrer da destilao, a taxa de refluxo deve ser continuamente aumentada at um

valor mximo vivel ou adequado ao processo (ELLERBE, 1973). Neste momento,

interrompe-se a destilao e o produto remanescente no refervedor reprocessado

posteriormente. Na figura 12, esto apresentadas as linhas de operao com o

44

aumento crescente de suas inclinaes, devido ao aumento da taxa de refluxo. Vale

destacar que todas elas partem de um mesmo ponto (x

D

, x

D

), pois a composio do

destilado, conforme mencionado, mantida constante ao longo do processo.

Figura 12 - Destilao em batelada com composio de destilado constante.

Fonte: ELLERBE, 1973.

2.6.3 Vantagens e desvantagens dos modos operacionais de destilao em

batelada

A destilao em batelada com taxa de refluxo constante apresenta, como

vantagem, a fcil operao, mas, a dificuldade em seu monitoramento est em

escolher o ponto de trmino mais adequado. Este sistema de destilao deve ter um

ponto preciso de interrupo (corte) para evitar que um excesso do componente de

maior ponto de ebulio seja levado ao pote de destilado e faa com que a

45

especificao deste produto no seja atendida (BLOCK, 1961). E a menos que se

tenha um acompanhamento apropriado, a composio mdia do produto s

conhecida no final da destilao. Caso se obtenha um produto fora de especificao,

este teria que ser misturado a outro ou redestilado, podendo incorrer em uma perda

econmica significativa (BAROLO; BERTO, 1998).

A operao com a composio do destilado constante mais difcil, pois para

manter a composio desejada durante toda a destilao, necessita-se do contnuo

ajuste (aumento) da taxa de refluxo. Por outro lado, a composio do produto pode

ser determinada com exatido durante a produo (BAROLO; BERTO, 1998).

Os dois modos de operaes requerem diferentes cargas trmicas para se

obter a mesma quantidade e composio do produto. Geralmente, menos energia

requerida para a operao com concentrao de destilado constante e esta

diferena especialmente maior para obteno de destilados de alta pureza

(STICHLMAIR; FAIR, 1998). Esse fato se deve, provavelmente, necessidade de

uma maior taxa de refluxo nestes casos, o que acarreta numa diferena maior de

energia requerida. No entanto, no estudo de um caso para uma mistura binria

benzeno-tolueno, segundo Kister (1992), foi observado que a destilao em batelada

com refluxo varivel precisou de uma maior demanda trmica do que a operao

com refluxo constante.

Segundo Coward (1967), o tempo de destilao operando com taxa de refluxo

constante pode ser tanto maior quanto menor que o tempo operando com

composio do destilado constante. Essa relao depende de vrios outros

aspectos do processo, e no apenas do modo de destilao em si.

O controle automtico da taxa de refluxo, em destilao com refluxo varivel,

deve ser vinculado a alguma varivel que corresponda, de modo sensvel e imediato,

mudana da composio do produto de topo, para no haver atrasos neste

controle corretivo, enquanto que o ajuste do refluxo constante requer um simples

controlador de vazo (BLOCK, 1961).

Segundo Block (1961), em uma coluna de poucos pratos tericos, mais

vantajoso operar com taxa de refluxo constante. Porm, quando o nmero de pratos

tericos se torna maior, a separao favorecida por essa sucesso de estgios de

contato lquido-vapor e, com isso, a taxa de refluxo requerida pode ser menor. Logo,